Изобретение относится к области нефтепереработки и, в частности, к процессам сольвентной деасфальтизации (СДА) тяжелых нефтей, природных битумов и тяжелых нефтяных остатков, и может быть использовано в нефтеперерабатывающей промышленности для облагораживания и/или подготовки тяжелого нефтяного сырья (ТНС) за счет удаления из его состава асфальтенов или смолисто-асфальтеновых веществ (CAB). Образующаяся в результате процесса фракция деасфальтизата (ДА) может использоваться в качестве сырья или компонента сырья каталитических процессов крекинга с целью выработки дополнительных объемов моторных топлив.

Как известно, присутствие в составе тяжелого нефтяного сырья значительных количеств смолисто-асфальтеновых веществ и связанных с ними металлов приводит к снижению атомного соотношения Н/С, ухудшению его транспортных свойств, снижению стабильности (росту коллоидной нестабильности) и совместимости, увеличению коксуемости, склонности к образованию твердых отложений и дезактивации катализаторов, коррозии оборудования и увеличению количества вредных выбросов. В этой связи процессы сольвентной деасфальтизации тяжелого нефтяного сырья занимают важное место в практике нефтепереработки, так как их применение не ограничено составом и свойствами сырья, в частности высокой коксуемостью и содержанием металлов. В результате процесса достигается высокая степень деметаллизации за счет концентрирования металлов исходного сырья в отделяемой тяжелой фракции с высоким содержанием асфальтенов (асфальте) [1].

Современные технологии процесса сольвентной деасфальтизации отличаются высокой энергоэффективностью и удельной производительностью массообменных аппаратов, обеспечивают высокую эффективность экстракции и чистоту разделения образующихся фаз, что позволяет добиться снижения капитальных и операционных затрат и максимального извлечения целевых компонентов. Это достигается, главным образом, за счет одностадийной регенерации основных количеств используемого растворителя в сверхкритических условиях и практически полного исключения стадий испарения и конденсации из технологической схемы, использования избыточных давления и температуры регенерированного из деасфальтизатного раствора растворителя, применения высокоэффективных массообменных и сепарационных внутренних устройств, а также растворителя в суб- и сверхкритическом состоянии на стадии экстракции [2].

При этом потребность в получении максимальных количеств высококачественных моторных топлив и базовых масел все в большей степени влияют на перепрофилирование установок СДА с подготовки нефтяных остатков для производства низкокачественных базовых масел на подготовку тяжелого нефтяного сырья для установок каталитического крекинга и гидрокрекинга, а также облагораживание тяжелых нефтей и природных битумов. Топливное направление применения процесса позволяет увеличить выход деасфальтизата и долю тяжелого нефтяного сырья, вовлекаемого в переработку, а также снизить выработку асфальтенового остатка процесса и энергозатраты на ее проведение за счет использования более высокомолекулярных чем пропан растворителей [3].

В этой связи необходимо отметить процесс SELEX-Asp (Selective Asphaltene Extraction), разработанный в Китайском институте нефти в Пекине и обеспечивающий селективное удаление твердых гранул асфальтенов из состава тяжелого нефтяного сырья при использовании н-пентана в суб- или сверхкритическом состоянии на стадии экстракции. В отличие от других технологий, в данном случае не требуется подвода тепловой энергии для регенерации растворителя из фазы асфальта, а разделение растворителя и асфальта происходит при низкой температуре в простом сепараторе газ-твердое, работающем при атмосферном давлении. Однако, несмотря на использование растворителя в субкритическом состоянии на стадии экстракции, обеспечивающего глубокое и более чистое разделение фаз, эффективность удаления металлов и коксового остатка из состава тяжелого нефтяного сырья и качество деасфальтизата при его высоких выходах в диапазоне 60-85% мас. остается на достаточно низком уровне [4].

Таким образом, недостатками существующих технологий помимо больших расходов дорогостоящих растворителей, является невысокая селективность алканов С5+, имеющих высокую растворяющую способность и использующихся для получения максимальных количеств ДА при реализации топливного направления процесса солвентной деасфальтизации. В связи с этим, все больше внимания уделяется поиску альтернативных растворителей данного процесса, одним из которых является диоксид углерод (СО2), отличающийся своей доступностью, пожаро- и взрывобезопасностью.

СО2 может использоваться как растворитель более легкокипящих, преимущественно, насыщенных углеводородов в составе нефтяного сырья, так и анти-растворитель, способствующий дестабилизации нефтяной дисперсной системы (НДС) и осаждению тяжелых нерастворимых CAB или асфальтенов в виде отдельной фазы [5].

Процессы разделения с использованием только анти-растворяющих свойств СО2 проводятся, как правило, с предварительным разбавлением исходного тяжелого нефтяного сырья углеводородным растворителем и отличаются невысокими выходами деасфальтизата или низкой скоростью и эффективностью разделения образующихся фаз, что делает неперспективным их практическую реализацию.

Так, в патенте США №4,565,623 предложен процесс экстракции более легких углеводородных фракций с низкой коксуемостью из тяжелого нефтяного сырья. Способ заключается в предварительном смешении ТНС с растворителем в объемном соотношении растворитель : сырье от 1:0.75 до 1:1.15, таким образом, что растворитель и сырье являются полностью смешиваемыми и образуют одну фазу. В качестве растворителя могут использоваться предельные алифатические углеводороды, предпочтительно гептан, или толуол. В дальнейшем в смесь вводится газообразный СО2, который выступает анти-растворителем, что приводит к разделению фаз. Верхняя фаза содержит более легкие экстрагированные углеводороды, которые можно выделить удалением растворенного СО2 и используемого растворителя, в то время как нижняя фаза содержит асфальтены и другие тяжелые компоненты сырья, обычно включающие ароматические углеводороды. В результате такой организации процесса выход легкой фазы находится на уровне 20% при использовании гептана в качестве разбавителя, при этом данные об эффективности деметаллизации исходного ТНС в патенте отсутствуют.

В работе [6] также предлагается процесс деасфальтизации тяжелой нефти с использованием н-пентана и н-гептана в качестве растворителей, проводимый в среде суб- или сверхкритического СО2 (СК-СО2) для увеличения скорости осаждения асфальтенов и селективности разделения. К примеру, эффективная деасфальтизация нефти пентаном в среде СК-СО2 при температуре 58°С и давлении 77 бар может протекать при низких соотношениях растворитель/сырье. Так, при объемном соотношении н-пентан/нефть 2:1 образующийся деасфальтизат не содержал асфальтенов, а доля металлов в его составе находилась на уровне 9% мас. от исходного содержания. Однако, присутствие СК-СО2 приводило к значительному снижению растворяющей способности углеводородного растворителя и выхода ДА, который составлял порядка 50% мас.

В заявке на патенте США 2010/0032340 А1 предложен метод выделения смол и асфальтенов из нефти за счет ее контакта с СО2 или флюидом, содержащим СО2. При этом СО2 может использоваться как в жидком, так и сверхкритическом состоянии. Осаждение предлагается проводить в смесителе-отстойнике, после чего верхняя и нижняя фазы отделяются от растворителя в отдельных сепараторах. Максимальное давление СО2 ограничивается значением в 310 бар. Наиболее предпочтительным является проведение процесса при температурах выше 50°С. Отмечается, что перемешивание смеси, а также увеличение давления и температуры при прочих равных условиях приводит к увеличению скорости осаждения асфальтенов. Несмотря на это, согласно данным патента, полученным при использовании модельных смесей смол и асфальтенов в гептоле (смесь толуола и гептана), при такой организации процесса осаждение и разделение фаз протекает с очень медленной скоростью. Так, при использовании в качестве среды смеси толуол/гептан в объемном соотношении 1:1 полное осаждение асфальтенов из раствора достигается после 2 часов, в то время как при использовании чистого толуола для полного осаждения требуется приблизительно 24 часа. Помимо этого, стоит отметить, что использование модельной смеси нефтяного сырья для исследования кинетики осаждения в данном патенте не позволяет судить об эффективности деасфальтизации реальных многокомпонентных НДС.

Известен метод деасфальтизации нефти и нефтепродуктов с использованием СК-СО2 как альтернатива существующим стандартным методам определения содержания асфальтенов в составе нефтяного сырья, а также промышленным процессам СДА ТНС [7, 8]. Согласно предложенному методу перед проведением процесса исходный гудрон разбавляется н-гептаном в соотношении 1:0.7-1.3 после чего загружается в экстрактор. Экстракция проводится при температуре 40-80°С, давлении 73-80 атм и массовом соотношении гудрон: СО2 равном 1:1 при непрерывной циркуляции диоксида углерода в системе в течение 4 часов, после чего требуется еще 4 часа для осаждения асфальтенов из исходного раствора. В результате такой организации процесса, по данным авторов, достигается осаждение асфальтенов и частичное осаждение высокомолекулярных смол, а выход ДА на исследуемый гудрон достигает 95-96% мае. Информация по остаточному содержанию асфальтенов и металлов в деасфальтизате не приводится, однако, низкая степень выделения металлов в асфальт может свидетельствовать о невысокой селективности данного метода деасфальтизации. Так, доля ванадия и никеля в составе асфальта составляла порядка 16 и 34% мас. от исходного содержания в гудроне, то есть основные количества металлов переходили в ДА. Учитывая то, что СК-СО2 в данной системе выполняет преимущественно функцию анти-растворителя, способствуя разделению фаз раствора ДА в гептане и асфальтенов, снижение селективности может быть связано с эффектом уноса высокомолекулярных компонентов сырья потоком СО2 из экстрактора.

В свою очередь, разработке непрерывных промышленных процессов сольвентной деасфальтизации, отвечающих требованиям высокой производительности, с использованием СО2 в качестве растворителя препятствует его низкая растворяющая способность по отношению к высокомолекулярным компонентам тяжелого нефтяного сырья [9]. При сравнении с легкими углеводородными растворителями растворяющая способность СК-СО2 по отношению к углеводородным компонентам тяжелого нефтяного сырья и выход экстракта в процессе экстракции значительно ниже чем для пропана и даже этана [10, 11].

Основным методом, позволяющим преодолеть низкую растворимость компонентов нефтяного сырья в СО2, является добавление в состав растворителя органических модификаторов, что дает возможность увеличить его растворяющую способность и регулировать селективность по отношению к групповым компонентам сырья. Добавление модификаторов позволяет также увеличить смешиваемость компонентов сырья и растворителя, снизить давление процесса и объем растворителя, необходимый для экстракции [12].

Наиболее близким к данному изобретению (прототипом) является патент США №6554995 В2, в котором предлагается метод очистки от асфальтенов, металлов, в том числе привнесенных извне, и фракционирования нефтесодержащих материалов с использованием смеси суб-критический СО2/модификатор в качестве растворителя. Согласно данному методу, в качестве модификаторов должны использоваться высоколетучие соединения с нормальной температурой кипения 0°С и ниже, такие как пропан, этан, бутан, пропилен, 2-метилпропан, 2,2-диметилпропан, пропадиен, диметиловый эфир, хлорфторпроизводные метана и др. Экстракция проводится в экстракционной колонне при низкой температуре, например, при 0°С, что снижает энергозатраты, благоприятствует разделению компонентов и предотвращает образование продуктов пиролиза сырья. Как утверждают авторы, основным преимуществом данного изобретения является возможность легкой регенерации низкокипящих компонентов растворителя, которые отделяются от экстракта в котле-дегазаторе, и его последующего рецикла без необходимости разделения компонентов и изменения состава растворителя. Согласно данным патента использование смеси диоксид углерода/пропан с соотношением компонентов 60/40 позволяет выделить до 60% легкой газойлевой фракции из остатков процесса крекинга. Основным недостатком предложенного изобретения является очевидная невысокая эффективность экстракции и низкие выходы экстракта при использовании летучих соединений в качестве модификаторов СО2 применительно к разделению тяжелых вакуумных остатков (гудронов) перегонки нефти. К примеру, даже чистый пропан обладает низкой растворяющей способностью по отношению к компонентам гудронов [13], а использование бинарного растворителя на основе СО2 будет приводить к дополнительному снижению растворимости и выхода экстракта. Также необходимо отметить сложность реализации процесса экстракции при низких температурах, связанную как с поддержанием температуры в экстракторе без привлечения дополнительного холода, так и отсутствием текучести или крайне высокой вязкостью нефтяных остатков при таких температурах, что будет существенно снижать эффективность процессов массопереноса.

Помимо этого, необходимо отметить ряд патентов, в которых упоминается возможность использования комбинации растворителей, одним из которых является СО2, для экстракции и разделения смесей высококипящих органических веществ, включая ТНС. Так, в патенте США №9296954 В2 предлагается использовать сверхкритические флюиды (СКФ), выбираемые из ряда СО2, пропан, пентан и гексан, для экстракции углеводородных фракций природного битума из его смесей с твердыми частицами и водой, образующихся на этапах добычи, подготовки и разделения нефтеносных песков. В данном патенте показано, что чистый СК-СО2 способен выделять порядка 30% легких углеводородов с небольшой длиной углеродной цепи (легкий битум). В одном из примеров упоминается о том, что использование СО2 с добавлением гексана и/или пентана в качестве со-растворителя позволяет значительно увеличить эффективность экстракции относительно чистого СО2 вследствие способности гексана/пентана растворять более высокомолекулярные углеводороды. Однако, данные по выходу, составу и качеству выделяемого экстракта в данном случае не приводятся. В свою очередь, в патенте США №5011594 предлагается непрерывный процесс экстракции для разделения смесей органических веществ, включающих высококипящие компоненты, с использованием по меньшей мере одного растворителя в сверхкритическом состоянии, выбираемого из ряда СО2, пропан, бутан, пентан, петролейный эфир и вода. Авторы отмечают преимущества добавления модификаторов к растворителю, связанные с возможностью увеличения селективности процесса и улучшения выхода. Наиболее предпочтительными модификаторами СО2 являются пропан, н-бутан, изобутан, этанол и их смеси. Среди исходных смесей органических веществ приводятся остатки перегонки нефти и возможность удаления из них компонентов асфальта и порфиринов, однако примеров разделения данного сырья предлагаемым способом, возможного состава используемого растворителя и показателей процесса в патенте не приводится. Помимо этого, в рамках данного патента СО2 позиционируется в качестве растворителя для разделения растительных экстрактов.

Техническим результатом настоящего изобретения является достижение высокого выхода деасфальтизата (экстракта) в сочетании с высокой селективностью разделения и эффективностью удаления асфальтенов и металлов из состава тяжелого нефтяного сырья в процессе его сольвентной деасфальтизации при использовании смесей СО2 и толуола в качестве комбинированного растворителя.

Указанный технический результат достигается за счет следующей совокупности признаков изобретения:

Процесс сольвентной деасфальтизации тяжелого нефтяного сырья проводится при использовании в качестве растворителя смесей СО2 и толуола, обеспечивающих достижение высокого выхода деасфальтизата (более 50% мас.) с низким содержанием асфальтенов, металлов и коксового остатка. В зависимости от типа используемого тяжелого нефтяного сырья, его состава и свойств, а также требований к качеству получаемого деасфальтизата содержание толуола в составе смеси может варьироваться от 10 до 40% мас. Процесс экстракции проводится в области температур от 50 до 150°С и давлений от 100 до 300 бар. При этом конкретные параметры процесса должны выбираться таким образом, чтобы обеспечивать нахождение смеси СО2 и толуола в однофазном жидком, суб- или сверхкритическом состоянии.

Значения температуры и соответствующего давления могут быть выбраны на основании имеющихся экспериментальных или расчетных термодинамических данных о фазовом равновесии и критических параметрах (локус критических точек) для бинарных смесей СО2-толуол различного состава [14, 15].

Состав растворителя и температура процесса являются важными параметрами, влияющими на эффективность экстракции и показатели процесса. Увеличение концентрации толуола в смеси сопровождается быстрым ростом растворимости компонентов тяжелого нефтяного сырья в растворителе и выхода деасфальтизата, а также перераспределением групповых углеводородных компонентов в его составе. К примеру, увеличение доли толуола в растворителе может приводить к снижению содержания насыщенных углеводородов в деасфальтизате за счет увеличения концентрации ароматических углеводородов и смол. Наиболее оптимальными для проведения процесса сольвентной деасфальтизации являются смеси с содержанием толуола от 20 до 30% мас., обеспечивающие достаточно высокую емкость и селективность данного растворителя.

Увеличение температуры экстракции и переход смеси СО2-толуол в сверхкритическое состояние приводит к быстрому снижению плотности растворителя и требует увеличения давления процесса для поддержания высокой растворяющей способности растворителя и выхода деасфальтизата. Вместе с тем, в области давлений выше 200 бар и плотностей растворителя больше ~ 0.6 г/мл увеличение температуры выше критической может сопровождаться увеличением выхода деасфальтизата, даже несмотря на заметное снижение плотности смеси. Предпочтительными для проведения сольвентной деасфальтизации являются температуры от 50 до 75°С и давления от 100 до 150 бар, в зависимости от состава смеси, обеспечивающие нахождение растворителя в жидком фазовом состоянии на стадии экстракции.

В качестве исходного тяжелого нефтяного сырья могут использоваться тяжелые нефти, природные битумы или тяжелые нефтяные остатки атмосферной и вакуумной перегонки нефти, а также тяжелые неконвертированные остатки термо- и термогидрокаталитических деструктивных процессов глубокой переработки.

Наиболее предпочтительным является проведение процесса сольвентной деасфальтизации с использованием противоточной тарельчатой, полочной или насадочной экстракционной колонны, обеспечивающей высокую эффективность экстракции и разделение легкой и тяжелой фаз за счет градиента плотности. В данном случае тяжелое нефтяное сырье подается в верхнюю часть колонны (экстрактора), а смесь СО2-толуол (растворитель) - в нижнюю часть. В результате противоточного контакта фаз растворитель насыщается деасфальтизатом и образующийся раствор деасфальтизата поднимается и непрерывно отводится с верха экстрактора, а нерастворимый тяжелый остаток процесса в результате осаждения смолисто-асфальтеновых веществ спускается и отводится с низа экстрактора в виде раствора асфальта.

Регенерация основных количеств СО2 из раствора деасфальтизата может осуществляться в сверхкритическом сепараторе при условиях, обеспечивающих высокую эффективность извлечения СО2 из раствора в виде сверхкритических флюидов, в то время как для выделения толуола может использоваться испаритель и/или отпарная колонна. После разделения толуол конденсируется, смешивается с СО2 в необходимом соотношении и комбинированный растворитель возвращается на стадию экстракции.

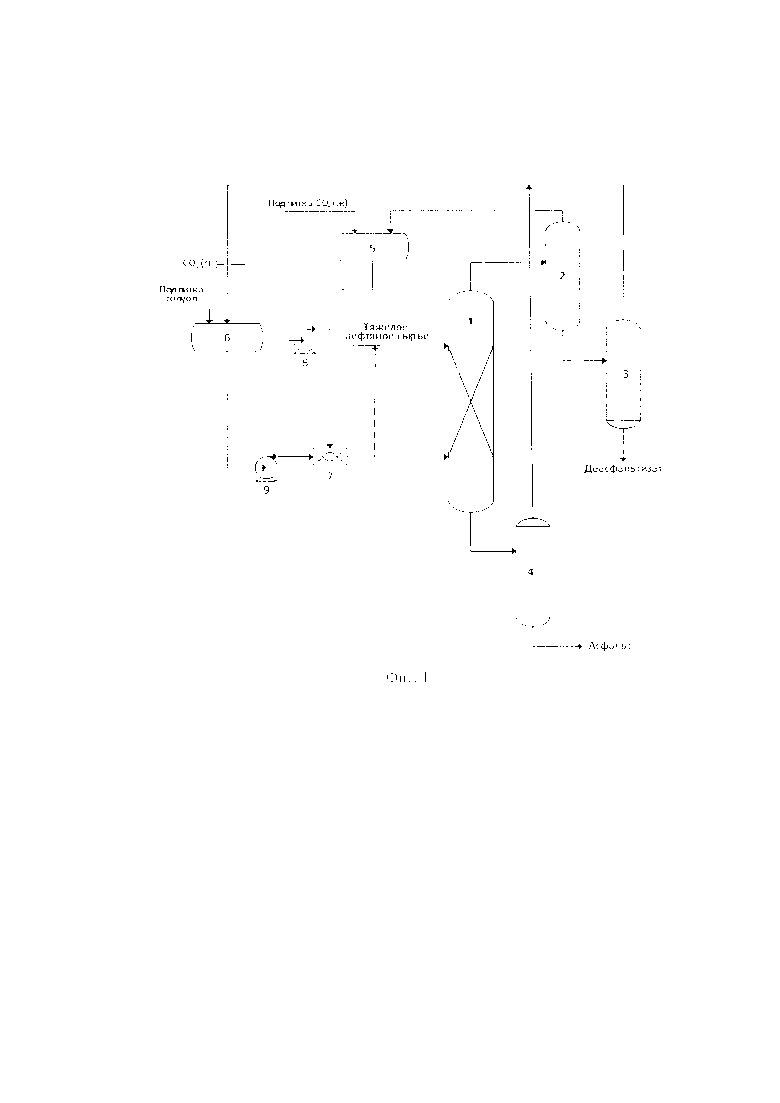

Настоящее изобретение поясняется чертежом (фиг. 1), на котором в виде упрощенной схемы представлен один из возможных вариантов реализации технологического процесса сольвентной деасфальтизации тяжелого нефтяного сырья с использованием смеси СО2-толуол в качестве комбинированного растворителя.

Согласно представленной схеме, комбинированный растворитель после предварительного смешивания компонентов в смесителе 7 нагревается до необходимой температуры экстракции и подается в нижнюю часть контактной зоны экстракционной колонны 1. В свою очередь, исходное ТНС подается в верхнюю часть контактной зоны экстрактора. При необходимости небольшая часть комбинированного растворителя может направляться на смешение с ТНС с целью снижения его вязкости. В экстракционной колонне комбинированный растворитель в восходящем потоке контактирует с нисходящим потоком сырья. При этом более тяжелая фаза сырья диспергируется в более легкой сплошной фазе комбинированного растворителя. В качестве внутренних контактных устройств могут использоваться жалюзийные или ситчатые тарелки, тарелки-перегородки полочного типа, а также регулярная насадка. Экстракционная колонна работает в области температур от 50 до 150°С и давлений от 100 до 300 бар. Соотношение растворитель/сырье выбирается, исходя из состава и свойств исходного ТНС и требований к качеству получаемого деасфальтизата, и может варьироваться от 1:1 до 10:1 по объему.

Раствор деасфальтизата, выходящий с верха экстракционной колонны 1, направляется в сверхкритический сепаратор СО2 2, в котором в результате снижения давления и/или подогрева потока происходит разделение образующихся фаз. В данном случае верхняя фаза представляет собой практически чистый СК-СО2, а нижняя фаза -раствор деасфальтизата в толуоле с остаточными количествами СО2. Сепаратор работает при температурах и давлениях выше критических для СО2, а степень извлечения СО2 в виде СКФ может достигать 90%. Увеличение температуры сепарации увеличивает эффективность выделения СО2, однако приводит к снижению его чистоты за счет увеличения доли толуола в составе верхней фазы. Предпочтительными для сверхкритической регенерации СО2 являются давления не выше 80 бар и температуры не более 120°С, обеспечивающие при этом нахождение значений плотности выделяемого СК-СО2 на уровне не более 0.2 г/мл.

После разделения циркулирующий поток СО2, отводимый с верха сверхкритического сепаратора 2, охлаждается и направляется в емкость углекислоты 5, куда подаются также необходимые количества добавочного жидкого СО2 для компенсации потерь растворителя. Для снижения энергозатрат и увеличения энергоэффективности тепло отводимого потока СК-СО2 может использоваться для подогрева входящего в сепаратор потока раствора деасфальтизата. В дальнейшем из емкости 5 жидкий СО2 насосом 8 подается в смеситель 7 на смешивание с толуолом и возвращается на стадию экстракции. В свою очередь, раствор деасфальтизата в толуоле, отводимый с низа сепаратора 2, после предварительного нагрева направляется в испаритель 3, где происходит отделение толуола и остаточных количеств СО2 от деасфальтизата. При необходимости остаточные количества толуола могут извлекаться из деасфальтизат в дополнительной отпарной колонне десфальтизата (на схеме не показана).

Регенерация растворителя из раствора асфальта, выводимого с низа экстракционной колонны 1, осуществляется в испарителе 4, где происходит испарение и отделение паров толуола и СО2 от тяжелого остатка процесса. При необходимости остаточные количества толуола могут извлекаться из асфальта в дополнительной отпарной колонне асфальта (на схеме не показана).

Парогазовые потоки, выходящие из испарителей 3 и 4, объединяются и после охлаждения и конденсации паров толуола поступают в сепаратор газ-жидкость 6 для разделения неконденсируемых остаточных количеств газообразного СО2 и жидкого толуола. Сепаратор 6 выступает также в качестве приемной емкости толуола, куда подаются необходимые количества добавочного толуола, компенсирующие его потери в технологическом процессе. При необходимости уменьшения потерь СО2 газообразный поток из сепаратора 6 может компримироваться, охлаждаться и подаваться в емкость жидкой углекислоты 5 для возвращения в процесс. Сконденсированный толуол из емкости-сепаратора 6 при помощи насоса 9 с заданным расходом подается в смеситель 7 и также возвращается в процесс.

Изобретение иллюстрируется примерами, показывающими выход и состав получаемого деасфальтизата, а также показатели эффективности процесса деасфальтизации различного тяжелого нефтяного сырья при использовании смесей СО2-толуол в качестве комбинированного растворителя.

Для упрощения в примерах представлены результаты сольвентной деасфальтизации тяжелого нефтяного сырья, проводимой на проточной установке сверхкритической флюидной экстракции (СФЭ), снабженной экстрактором полупериодического действия. Перед проведением процесса предварительно нагретая для снижения вязкости навеска ТНС загружалась в экстракционный сосуд, заполняемый инертной насадкой в виде керамических шариков. После загрузки образца и герметизации установки экстрактор и предварительный нагреватель растворителя нагревались до необходимой температуры экстракции, и при помощи насосов высокого давления начиналась подача СО2 и толуола с расходами, необходимыми для получения смеси заданного состава. После достижения заданного давления регулятор обратного давления на выходе из экстрактора начинал выпускать поток растворителя с экстрактом (ДА) в сепаратор СО2. Отсчет времени экстракции проводился с момента установления заданных значений температуры и давления. После сброса избыточного давления образующийся раствор деасфальтизата в толуоле сливался с низа сепаратора СО2, в то время как остаток процесса (асфальт) выгружался из экстрактора и количественно собирался при помощи добавления дополнительных количеств толуола. В дальнейшем растворы деасфальтизата и асфальта подвергались дистилляции с использованием роторного испарителя для регенерации толуола, после чего продукты экстракции высушивались в сушильном шкафу для удаления остаточных количеств растворителя. Время экстракции и расход комбинированного растворителя выбирались таким образом, чтобы обеспечить достижение квазиравновесного выхода деасфальтизата и термодинамического равновесия между контактирующими фазами на выходе потока растворителя из экстрактора.

Помимо этого, для примера проводилось сравнение показателей процесса сольвентной деасфальтизации с использованием комбинированного растворителя СО2-толуол и н-пентана в субкритическом фазовом состоянии. Для проведения сольвентной деасфальтизации тяжелого нефтяного сырья н-пентаном использовался автоклав (экстрактор) высокого давления, снабженный внешним электрическим нагревателем и перемешивающим устройством с магнитным приводом и позволяющий реализовать одноступенчатый процесс жидкостной осадительной экстракции в термодинамически равновесных условиях. Перед проведением процесса тяжелое нефтяное сырье и растворитель загружались в экстрактор в необходимом соотношении. Скорость вращения мешалки на стадии экстракции составляла 600 об/мин. После проведения экстракции и остановки магнитной мешалки осаждение частиц тяжелой фазы и разделение фаз растворов деасфальтизата и асфальта проводилось при поддержании рабочих параметров экстракции во избежание изменения свойств растворителя и растворимости компонентов деасфальтизата в его составе. По окончании отстаивания нижняя фаза асфальта отбиралась через сливной донный кран, а раствор деасфальтизата через специальную погружную трубку и конденсатор собирался в отдельную емкость. Растворы деасфальтизата и асфальта подвергались последующей дистилляции для удаления и регенерации растворителя.

Пример 1.

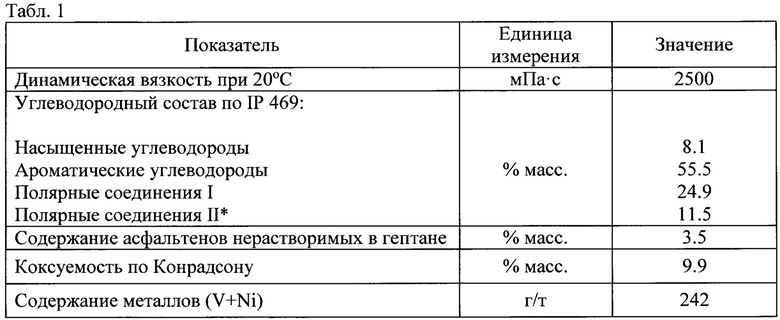

В качестве исходного ТНС была использована тяжелая высоковязкая нефть, состав и свойства которой представлены в табл. 1.

*этот класс соединений аналогичен, но не идентичен, асфальтенам, нерастворимым в гептане, как определено в IP 143

Экстракция проводилась при использовании в качестве комбинированного растворителя смеси СО2-толуол с содержанием толуола 30% мас. при температуре 50°С и давлении 100 бар, что обеспечивало нахождение растворителя данного состава в жидком фазовом состоянии. Для сопоставления показателей СДА экстракция проводилась также с использованием н-пентана в качестве растворителя. В данном случае температура и давление процесса составляли 170°С и 50 бар, а объемное соотношение н-пентан/ТНС было 7:1.

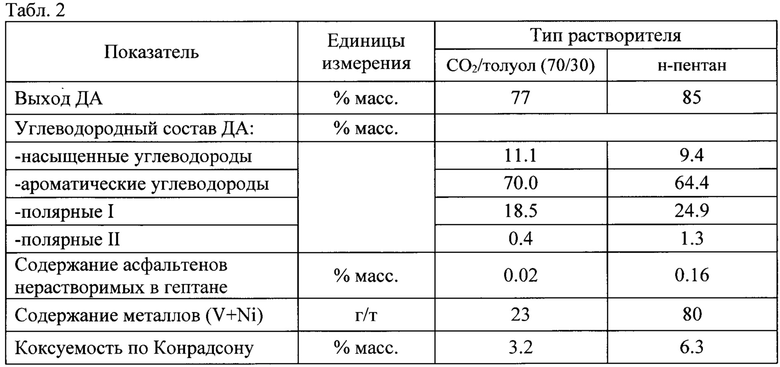

Выход и состав деасфальтизатов, полученных при СДА тяжелой нефти, представлен в табл. 2

Как видно из табл. 2, выход деасфальтизата для смеси СО2/толуол (70/30) составлял 77% мас., а остаточное содержание С7 асфальтенов (нерастворимых в н-гептане) в его составе находилось на уровне 200 ppm. При этом эффективность удаления металлов (V+Ni) и коксового остатка из тяжелой нефти составили 93 и 75% мас., соответственно. В случае использования н-пентана в качестве растворителя выход ДА составлял 85% мас. при остаточном содержании С7 асфальтенов 0.16% мас. Эффективность деметаллизации и удаления коксового остатка были 72 и 46% мас. Таким образом, несмотря на некоторое снижение выхода ДА по сравнению с н-пентаном, смесь СО2-толуол обеспечивала более высокую селективность разделения и эффективность деасфальтизации, что значительно увеличивало степень удаления металлов и коксового остатка и повышало качество ДА.

Пример 2.

В качестве исходного ТНС был использован вакуумный нефтяной остаток (гудрон), состав и свойства которого представлены в табл. 3.

*этот класс соединений аналогичен, но не идентичен, асфальтенам, нерастворимым в гептане, как определено в IP 143

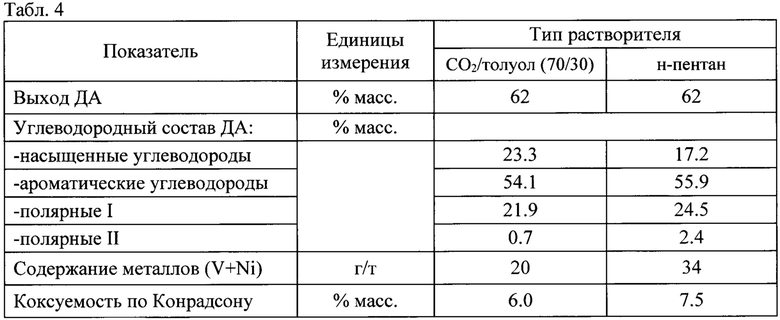

Составы используемых растворителей и условия экстракции при проведении деасфальтизации гудрона были такими же, как в Примере 1. Выход и состав ДА, полученных при СДА гудрона, представлен в табл. 4.

Как видно из табл. 2, выход ДА для смеси СО2/толуол (70/30) составлял 62% мас. При этом эффективность удаления металлов (V+Ni) и коксового остатка из гудрона составили 93 и 81% мас., соответственно. В случае использования н-пентана в качестве растворителя выход ДА составлял также 62% мас. Эффективность деметаллизации и удаления коксового остатка были 89 и 76% мас.

При одинаковых выходах ДА смесь СО2-толуол обеспечивала более высокую селективность разделения и эффективность удаления полярных CAB из состава гудрона по сравнению с н-пентаном, что, в свою очередь, увеличивало степень удаления металлов и коксового остатка и повышало качество ДА.

Пример 3.

В качестве ТНС для осуществления способа был использован тот же гудрон, как в Примере 2. Экстракцию проводили при использовании смеси СО2-толуол того же состава, что и в Примерах 1 и 2 (70/30), но при температуре 100°С и давлении 200 бар, что обеспечивало нахождение растворителя данного состава в субкритическом фазовом состоянии.

В результате проведения процесса выход ДА увеличился и составил 67% мас. Содержание металлов (V+Ni) и коксового остатка в составе ДА было 31 г/т и 7.1% мас., что соответствовало степеням удаления данных нежелательных компонентов 89 и 75% мас., соответственно.

Пример 4.

В качестве ТНС для осуществления способа был использован тот же гудрон, как в Примере 2. Экстракцию проводили при использовании смеси СО2-толуол с содержанием толуола 20% мас. (80/20) при температуре 100°С и давлении 250 бар, что обеспечивало нахождение растворителя данного состава в сверхкритическом фазовом состоянии.

В результате проведения процесса СДА выход ДА составил 53% мас. Содержание металлов (V+Ni) и коксового остатка в составе ДА было 17 г/т и 5.3% мас., что соответствовало степеням удаления данных нежелательных компонентов 95 и 85% мас., соответственно.

Источники:

1. Магомедов Р.Н., Попова А.З., Марютина Т.А., Кадиев Х.М., Хаджиев С.Н. Состояние и перспективы деметаллизации тяжелого нефтяного сырья // Нефтехимия. 2015. Т. 55. №4. С. 267-290;

2. Патенты РФ №2136720, №2042707, №2051951, №2522155, №2640525, №2403275, патенты США (US) 4290880, 2011/0094937, 6962661, 5814286, патент КНР (CN) 105400545 А;

3. Houde E.J., McGrath M.J. When solvent deasphalting is the most appropriate technology for upgrading residue // IDTC Conference, London, England. February 2006. 11 p.

4. Заявка на патент США (US) 2007/0007168 A1;

5. Liu Z.M., Yang G.Y., Lu Y., Han B.X., Yan H.K. Phase equilibria of the CO2-Jiangsu crude oil system and precipitation of heavy components induced by supercritical СО2 // Journal of Supercritical Fluids. 1999. V. 16. P. 27-31;

6. (B. Eckermann, A. Vogelpohl. Deasphaltization and Demetalling of Heavy Crude Oils and Distillation Residues with CO2 // Chem. Eng. Technol. 1990. V. 13. P. 258-264);

7. Самедова Ф.И., Рашидова С.Ю., Касумова A.M., Кулиев H.A. Очитка нефтей и тяжелых остатков от асфальтенов и металлов сверхкритической флюидной экстракцией с использованием диоксида углерода // Сверхкритические флюиды. Теория и практика. 2008. Т. 3. №2. С. 52-56; F.I.

8. Samedova, A.M. Kasumova, S.Yu. Rashidova, V.M. Alieva. A new method for isolation of asphaltenes from petroleum and its heavy residues // Pet. Chem. 2007. V. 47. P. 399-401);

9. Lodi L., Concha V.O.C., Medina L.C., Filho R.M., Wolf Maciel M.R. An Experimental Study of a Pilot Plant Deasphalting Process in CO2 Supercritical // Petroleum Science and Technology. 2015. V. 33. P. 481-486);

10. M.D. Deo, J. Hwang, F.V. Hanson. Supercritical fluid extraction of a crude oil, bitumen-derived liquid and bitumen by carbon dioxide and propane // Fuel. 1992. V. 71. P. 1519-1526;

11. J.L. Rose, W.Y. Svrcek, W.D. Monnery, K. Chong. Fractionation of Peace River bitumen using supercritical ethane and carbon dioxide // Industrial and Engineering Chemistry Research. 2000. V. 39. P. 3875-3883;

12. Hwang R.J., Ortiz J. Mitigation of asphaltics deposition during CO2 flood by enhancing CO2 solvency with chemical modifiers // Organic Geochemistry. 2000. V. 31. P. 1451-1462;

13. Honjo I., Ohta K., Kamiya K., Kubo J., Sakai K. Change in Composition of Deasphalted Oils by Type of Solvent Deasphalting for Various Vacuum Residues // Sekiyu Gakkaishi. 1989. V. 32, No. 4. P. 199-205;

14. E. Kiran, W. Zhuang, Y.L. Sen. Solubility and Demixing of Polyethylene in Supercritical Binary Fluid Mixtures: Carbon Dioxide-Cyclohexane, Carbon Dioxide-Toluene, Carbon Dioxide-Pentane // Journal of Applied Polymer Science. 1993. V. 47. P. 895-909;

15. J.W. Ziegler, J.G. Dorsey, T.L. Chester, D.P. Innis. Estimation of Liquid-Vapor Critical Loci for СО2-Solvent Mixtures Using a Peak-Shape Method // Anal. Chem. 1995. V. 67. P. 456-461).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сольвентной деасфальтизации нефтяных остатков изопентаном | 2022 |

|

RU2796733C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2757810C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ ОТ НЕОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 2017 |

|

RU2666729C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352616C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352615C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ ГУДРОНА | 2006 |

|

RU2326154C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2218379C2 |

Изобретение относится к области нефтепереработки и, в частности, к процессам сольвентной деасфальтизации (СДА) тяжелых нефтей, природных битумов и тяжелых нефтяных остатков. Описан способ сольвентной деасфальтизации тяжелого нефтяного сырья, в соответствии с которым процесс осадительной экстракции проводят с использованием растворителя тяжелого нефтяного сырья, представляющего собой смесь диоксида углерода и толуола с содержанием толуола от 10 до 40% мас., находящуюся в однофазном жидком, суб- или сверхкритическом состоянии. Процесс экстракции проводят в области температур от 50 до 150°С и давлений от 100 до 300 бар. в противоточной экстракционной колонне гравитационного типа с последующей регенерацией основных количеств СО2 из раствора деасфальтизата в сверхкритических для СО2 условиях. Технический результат - достижение высокого выхода деасфальтизата в сочетании с высокой селективностью разделения и эффективностью удаления асфальтенов и металлов из состава тяжелого нефтяного сырья в процессе его СДА при использовании смесей СО2 и толуола в качестве комбинированного растворителя. 2 н. и 8 з.п. ф-лы, 1 ил.,4 табл., 4 пр.

1. Способ сольвентной деасфальтизации тяжелого нефтяного сырья, в соответствии с которым процесс осадительной экстракции проводят в области температур от 50 до 150°C и давлений от 100 до 300 бар с использованием растворителя тяжелого нефтяного сырья, находящегося в однофазном жидком, суб- или сверхкритическом состоянии.

2. Способ по п. 1, в соответствии с которым экстракцию проводят в экстракционной колонне в противоточном режиме контакта фаз растворителя и тяжелого нефтяного сырья.

3. Способ по п. 2, в соответствии с которым регенерацию основных количеств СО2 из раствора деасфальтизата осуществляют в сверхкритическом сепараторе при условиях, обеспечивающих высокую эффективность извлечения СО2 из раствора в виде сверхкритического флюида, а выделение толуола проводится с использованием испарителя и/или отпарной колонны.

4. Способ по п. 3, в соответствии с которым сверхкритическая регенерация СО2 проводится при давлениях не выше 80 бар и температурах не более 120°C, обеспечивающих при этом нахождение значений плотности выделяемого СК-СО2 на уровне не более 0.2 г/мл.

5. Способ по п. 1, в соответствии с которым в качестве исходного тяжелого нефтяного сырья используют тяжелую сверхвязкую нефть.

6. Способ по п. 1, в соответствии с которым в качестве исходного тяжелого нефтяного сырья используют остаток вакуумной перегонки нефти (гудрон).

7. Способ по п. 1, в соответствии с которым экстракцию проводят при использовании растворителя с содержанием толуола 30% мас. при температуре 50°C и давлении 100 бар, обеспечивая нахождение растворителя в жидком фазовом состоянии.

8. Способ по п. 1, в соответствии с которым экстракцию проводят при использовании растворителя с содержанием толуола 30% мас. при температуре 100°С и давлении 200 бар, обеспечивая нахождение растворителя в субкритическом фазовом состоянии.

9. Способ по п. 1, в соответствии с которым экстракцию проводят при использовании растворителя с содержанием толуола 20% мас. при температуре 100°С и давлении 250 бар, обеспечивая нахождение растворителя в сверхкритическом фазовом состоянии.

10. Растворитель тяжелого нефтяного сырья для использования в способе по п. 1, представляющий собой смесь диоксида углерода и толуола с содержанием толуола от 10 до 40% мас.

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| US 20100032340 A1, 11.02.2010 | |||

| Lodi L., Concha V.O.C., Medina L.C., Filho R.M., Wolf Maciel M.R | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| V | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| P | |||

| ВОДЯНОЙ ЦЕПНОЙ ДВИГАТЕЛЬ | 1923 |

|

SU481A1 |

| Матвиенко В.Г., Нифантова Л.С | |||

| Теплоты растворения диоксида углерода в органических абсорбентах | |||

| Наукові праці Донецького національного технічного університету | |||

| Серия: "Хімія і хімічна технологія" | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| US 4191639 A1, 04.03.1980 | |||

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2232792C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2525983C1 |

Авторы

Даты

2019-07-16—Публикация

2018-11-13—Подача