Изобретение относится к способу очистки газообразных продуктов сгорания от токсичных компонентов выбросов, и может быть использовано в теплоэнергетической отрасли.

В настоящее время в процессе очистки выбросов энергетического оборудования применяют гранулированные катализаторы / см. Пат. RU 83945 U1. МПК (2006) B01J21/00. B01J23/10/, которые имеют значительное гидравлическое сопротивление и не могут обеспечить эффективную очистку при повышенной скорости выбросов.

Известен способ очистки уходящих газов от оксидов азота / см. Пат. UA 90106 U. МПК (2014.01) B01J35/00, B01J37/00/, включающий формирование блока из предварительно гофрированных титановых пластин в виде каналов квадратного сечения, которые покрывают пористым слоем оксида и наносят на них каталитически активное вещество.

Существенным недостатком этого способа является большой расход дорогостоящих металлов из-за применения титановых листов и увеличение времени окислительных реакций из-за недостаточно быстрого прогрева носителя, что снижает эффективность очистки, а также достаточно высокое гидравлическое сопротивление из-за маленьких размеров ячейки.

Наиболее близким, по технической сущности и достигаемому результату к предлагаемому способу, является способ управления выделениями из котлов, сжигающих углеродное топливо без использования внешнего реагента, содержащий стадию введения углеродного топлива и окислителя в зону горения и получение дымового газа с молярной концентрацией CO по меньшей мере 70% от молярной концентрации NOx и стадию направления дымового газа из печи в секцию катализатора в канале тракта для нейтрализации токсичных компонентов, путем использования СО в качестве восстановителя NOx на катализаторе /см. Пат. RU 2299758 С2. МПК (2006.01) B01D 53/86, F23J 15/02, F23C 7/00, F23N 3/00/. Принят за прототип.

Недостатками этого способа является регулирование общего количества воздуха, поступающего в зону горения, путем управления соотношением СО/NOx, включая управление общими и локальными температурами внутри камеры сгорания, а также модификацию конструкции зоны первичного зажигания или конструкции горелок, что ведёт к дополнительным капитальным затратам. Кроме того, предложенный способ предусматривает применение широкого спектра конфигураций катализаторов, включая различные материалы подложки и катализационного слоя, что ведет к игнорированию влияния на эффективность очистки и гидравлическое сопротивления блока реактора.

Также в известном способе не учитывают показатели эффективности очистки в катализационном модуле, зависящие от вида сжигаемого топлива (твердого, жидкого или газообразного) и режима работы устройства для очистки газов.

Техническим результатом изобретения является повышение уровня очистки дымовых газов от токсичных выбросов оксидов азота и оксида углерода, снижение гидравлического сопротивления каталитического реактора без снижения эффективности очистки дымовых газов, повышение эффективности работы и упрощение устройства для нейтрализации токсичных компонентов дымовых газов.

Указанный технический результат достигается тем, что в известном способе нейтрализации токсичных компонентов дымовых газов, путем каталитического термического обезвреживания и нейтрализации содержащихся в них оксидов азота и углерода в секции катализатора, размещенной в канале газохода, направления дымовых газов в регенеративный воздухоподогреватель, расположенный ниже по потку секции катализатора и отводу дымовых газов по газоходу в дымовую трубу, при котором активные вещества катализатора выбирают из группы, состоящей из платины, палладия вместе с родием, оксидов основных переходных металлов и их смесей и наносят на керамическую сотовую подложку, особенность заключается в том, что секцию катализатора изготавливают в виде сборного катализационного модуля с габаритными размерами L⁄D экв в диапазоне 0,6÷1,4, сформированного из монолитных блоков сотовой ячеистой структуры квадратного сечения с размерами элементарной ячейки 8 × 8 мм с нанесенным слоем каталитически активного вещества, а место размещения секции катализатора характеризуется определенными режимными параметрами, а именно температурой дымовых газов в диапазоне 250÷350°C и содержанием окислителя от 3 до 5%.

При этом блоки катализационного модуля выполняют с параллельными каналами, выровненными в направлении потока дымовых газов, а активные вещества в каналах катализационного модуля наносят с периферийным расположением. Дымовые газы образуются при горении газообразного топлива, например, природного газа. Окислителем является кислород.

Нейтрализация токсичных компонентов дымовых газов NOx и СО без введения внешнего реагента осуществляется в устройстве, содержащем канал дымового газа для направления дымового газа в атмосферу, размещённую в канале дымового газа секцию катализатора, включающую катализатор, активные вещества которого выбранные из группы, состоящей из платины, палладия вместе с родием, оксидов основных переходных металлов, и их смесей и нанесены на керамическую сотовую подложку, подогреватель воздуха, расположенный ниже по потку газа, чем секция катализатора, а также дымовую трубу. При этом секция катализатора представляет из себя сборный катализационный модуль с габаритными размерами L⁄D экв в диапазоне 0,6÷1,4, сформированный из монолитных блоков сотовой ячеистой структуры квадратного сечения с размерами элементарной ячейки 8 × 8 мм с нанесенным слоем каталитически активного вещества. Блоки катализационного модуля имеют параллельные каналы, выровненные в направлении потока дымовых газов. Активные вещества в каналах катализационного модуля нанесены с периферийным расположением.

Нейтрализация токсичных компонентов дымовых газов, в заявленном способе, осуществляется в катализационном модуле, расположенном в рациональной зоне газохода котла, выбранной с учетом комплексного влияния содержания кислорода, скорости движения дымовых газов по тракту и температуры дымовых газов на гидравлическое сопротивление катализационного слоя и эффективность очистки. Место размещения катализационного модуля характеризуется определенными режимными параметрами, а именно температурой дымовых газов в диапазоне 250÷350°C и содержанием окислителя от 3 до 5%.

Принцип работы устройства нейтрализации токсичных компонентов дымовых газов, в заявленном способе, основан на каталитическом термическом обезвреживании оксидов азота и углерода в реакторном слое, реакции нейтрализации протекают в конструкции катализационного модуля.

Основная доля выбросов NOх в дымовых газах котельных установок приходится на термический и быстрый сценарии окисления азота в воздухе. Концентрация NOх, выделяющихся в процессе сжигания углеродного топлива в основном определяется стехиометрическими параметрами и температурой в зоне горения. Одной из перспективных технологий нейтрализации токсичных компонентов уходящих газов является избирательное каталитическое окисление без введения дополнительных реагентов. Ключевым элементом настоящего изобретения является определение рациональной зоны установки катализационного модуля в газовом тракте котла для повышения эффективности нейтрализации токсичных компонентов выбросов.

В заявленном изобретении представлена разработка конструкции устройства сборного катализационного модуля, с конкретными геометрическими параметрами элементарной ячейки блочного катализатора на керамическом носителе, с учетом степени внешней диффузии токсичных компонентов, ограниченной лимитирующей стадией окислительного процесса на поверхности катализационных ячеек блока реактора, определяемой по изменению ее кинетической скорости при варьировании нагрузки котла.

Материал, размер и геометрия катализационного модуля определены так, чтобы большая часть, или предпочтительно весь объем выбросов NOx в дымовых газах, был нейтрализован на катализаторе до атомарного азота. Более того, любой избыточный СО в дымовом газе был предпочтительно доокислен в CO2 на поверхности катализатора посредством избыточного кислорода в дымовом газе.

Выбор платины, в качестве активатора катализа (сплав 0,5÷0,6 мас.%), обоснован ее способностью к повышению степени очистки за счет перехода окислительных реакций к первому порядку (для платиновых катализаторов n=1; для ванадиевых n=1,8; для железо оксидных n=2,5). Выбор керамики (кордиерит) в качестве материала сотовой подложки основан на сокращении времени окислительных реакций, за счет ускоренного прогрева и с учетом более низкой стоимости керамического носителя, по сравнению с металлическим.

Допустима замена активатора катализа - платины, на палладий или родий, нанесенные на керамическую подложку. Альтернативно, катализатор может быть выполнен из некоторых других материалов, например оксидов основных переходных металлов, таких как железо, никель, алюминий, кобальт или медь, или их смесей.

Окислительные реакции на поверхности катализационного модуля представляют собой взаимодействие  и

и  х с атомарным кислородом на поверхности ячеек

х с атомарным кислородом на поверхности ячеек

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

Скорость каталитических реакций на поверхности катализационного модуля определяется с учетом влияния температуры процесса и лимитируется кинетической скоростью самой медленной реакции в цепи на основании в уравнения Аррениуса:

(10)

(10)

где k - константа скорости реакции, численно равная наблюдаемой скорости реакции при фиксированной температуре и концентрации 1/c; Tк - температура на поверхности катализатора, K;  - предэкспоненциальный множитель, не зависящий от температуры и определяемый только видом реакции;

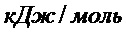

- предэкспоненциальный множитель, не зависящий от температуры и определяемый только видом реакции;  - энергия активации реакции показывающая избыток энергии, необходимый для осуществления реакции,

- энергия активации реакции показывающая избыток энергии, необходимый для осуществления реакции,  ; R - газовая постоянная.

; R - газовая постоянная.

Конструкция катализационного модуля для очистки отходящих газов котельных установок, сжигающих газообразное топливо от токсичных компонентов, включает в себя монолитные блоки сотовой структуры квадратного сечения, собранные в модуль так, чтобы образовались параллельные непересекающиеся каналы, выровненные в направлении потока дымовых газов.

Технический результат, а именно снижение гидравлического сопротивления при высокой степени очистки, достигается путем создания конструкции катализационного модуля сотовой структуры с каналами квадратного сечения размером 8 × 8 мм, сформированного из монолитных керамических блоков, на которые нанесено равномерно распределенное каталитически активное вещество.

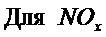

Выбор рациональной зоны размещения катализационного модуля в газоходе котла, учитывающей комплексное влияние режимов работы котельного агрегата, скорости движения дымовых газов по тракту и температуры дымовых газов на эффективность очистки, производился в результате решения уравнений алгоритма, описывающего взаимодействия  и

и  х с атомарным кислородом на поверхности катализационного модуля.

х с атомарным кислородом на поверхности катализационного модуля.

(11)

(11)

Для

(12)

(12)

где  – время протекания реакции, с;.

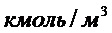

– время протекания реакции, с;. - концентрация NOx на поверхности катализатора,

- концентрация NOx на поверхности катализатора,  ,

,  - концентрация СО на поверхности катализатора,

- концентрация СО на поверхности катализатора,  ;

;  - порядок реакции;

- порядок реакции;  - константа реакционной скорости

- константа реакционной скорости  ,

,  ;

;  - число реакций;

- число реакций;  - удельная площадь поверхности катализатора,

- удельная площадь поверхности катализатора,  ;

;  - коэффициент массоотдачи,

- коэффициент массоотдачи,  ;

;  - коэффициент теплоотдачи,

- коэффициент теплоотдачи,  ;

;  - тепловой эффект реакции

- тепловой эффект реакции  ,

,  ;

;  - высота катализационного слоя,

- высота катализационного слоя,  ;

;  - скорость потока газа,

- скорость потока газа,  .

.

Наиболее оптимальные условия нейтрализации токсичных компонентов дымовых газов, с использованием катализационного модуля для окисления NOx и СО без введения внешнего реагента с учетом гидравлического сопротивления реакторного слоя, определены по результатам проведенных авторами изобретения экспериментальных исследований и основаны на следующих выводах:

- наибольшая эффективность конверсии по токсичным компонентам наблюдается при температуре дымовых газов на входе в катализационный модуль T=250÷350°C;

- максимальная эффективность очистки отходящих газов по токсичным компонентам наблюдается при относительных размерах катализационного модуля L⁄Dэкв в диапазоне [0,6÷1,4];

- оптимальные показатели степени нейтрализации по всем видам токсичных компонентов наблюдаются при содержании окислителя в зоне установки катализационного модуля от 3 до 5%.

Эффективность предложенного устройства, оценивалась на типовом котельном оборудовании предприятий энергетического комплекса (КА ТГМЕ-464), с использованием данных режимных карт при концентрации NOx в диапазоне 168-286 мг/м3, СО до 80 мг/м3, скорости движения потока дымовых газов на входе в катализационный модуль в диапазоне 5,68-10,64 м/с, температуре выбросов в диапазоне – 275-333°C, при варьировании нагрузки котельного агрегата от 220 до 500 т/ч. Полученные данные исследований демонстрируют степень восстановления оксидов азота до 96%, оксида углерода до 90%, при гидравлическом сопротивлении катализационного модуля от 4500 до 12000 Па. Использование секции катализатора в виде блочного катализационного модуля сотового типа обеспечивает высокую степень очистки, имеет сравнительно несложную технологию изготовления и низкое гидравлическое сопротивление.

На фиг. 1 представлена схема размещения устройства, посредством которого осуществляется очистка дымовых газов в газовом тракте котельной установки, состоящей из конвективной шахты котла 1, газохода 2, присоединённого к верхнему патрубку регенеративного воздухоподогревателя 4, газохода 5, отводящего газы в дымовую трубу 6. На участке газохода 2 от конвективной шахты 1 до регенеративного воздухоподогревателя 4 установлен катализационный модуль 3, представляющий собой сборную конструкцию из монолитных катализационных блоков сотовой структуры на керамическом носителе.

На фиг. 2 изображен поперечный разрез конструкции устройства катализационного модуля очистки дымовых газов, состоящего из монолитного блока 7 в форме параллелепипеда (вариативно в виде цилиндра) с сотовой структурой квадратного сечения монолитного носителя 8 с параллельными непересекающимися каналами.

На фиг. 3 изображен профильный продольный разрез конструкции устройства катализационного модуля очистки дымовых газов, где показаны: монолитный блок 7, монолитный носитель 8.

На фиг. 4 изображен увеличенный фрагмент сотовой структуры монолитного блока с элементарной ячейкой 9, имеющей размеры 8 × 8 мм.

Очистка дымовых газов от NOx и СО происходит следующим образом.

Дымовые газы от конвективной шахты котла 1 по газоходу 2 направляются в катализационный модуль 3 очистки дымовых газов, где с помощью метода каталитического термического обезвреживания происходит нейтрализация содержащихся в них оксидов азота и углерода. После нейтрализации очищенные дымовые газы направляются в регенеративный воздухоподогреватель 4, а затем по газоходу 5 отводятся дымовую трубу 6.

Предложенное техническое решение повышает эффективность работы устройства путем достижения высокого (до 99% и выше) уровня очистки дымовых газов от токсичных выбросов оксидов азота и оксида углерода и минимизирует гидравлическое сопротивление каталитического реактора без снижения эффективности очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕЙТРАЛИЗАЦИИ ТОКСИЧНЫХ КОМПОНЕНТОВ ДЫМОВЫХ ГАЗОВ БЕЗ ВВЕДЕНИЯ ВНЕШНЕГО РЕАГЕНТА | 2022 |

|

RU2792608C1 |

| Коррозионноустойчивая шахтная мультиблочная установка для очистки и утилизации дымовых газов | 2017 |

|

RU2656498C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1996 |

|

RU2108140C1 |

| КОМПЛЕКСНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2015 |

|

RU2595289C1 |

| Способ подкормки растений защищенного грунта двуокисью углерода с использованием отходящих газов котельных | 1986 |

|

SU1407448A1 |

| СПОСОБ ОЧИСТКИ УХОДЯЩИХ ГАЗОВ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342185C1 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ | 2003 |

|

RU2254161C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2018 |

|

RU2676642C1 |

| ШАХТНАЯ МУЛЬТИБЛОЧНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ГАЗООБРАЗНЫХ ВЫБРОСОВ ТЕПЛОГЕНЕРАТОРОВ | 2010 |

|

RU2448761C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ ИЛИ ФИЛЬТРА ОРГАНИЗОВАННОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2164442C1 |

Изобретение относится к способу очистки газообразных продуктов сгорания от токсичных компонентов выбросов и может быть использовано в теплоэнергетической отрасли. Заявлен способ нейтрализации токсичных компонентов дымовых газов. Способ осуществляется путём каталитического термического обезвреживания и нейтрализации содержащихся в дымовых газах оксидов азота и углерода в секции катализатора. Затем дымовые газы направляют в регенеративный воздухоподогреватель, расположенный ниже по потоку секции катализатора. После этого осуществляется отвод дымовых газов по газоходу в дымовую трубу. При этом активные вещества катализатора выбирают из группы, состоящей из платины, палладия вместе с родием, оксидов основных переходных металлов и их смесей и наносят на керамическую сотовую подложку. Секцию катализатора изготавливают в виде сборного катализационного модуля с габаритными размерами L⁄D экв в диапазоне 0,6÷1,4, сформированного из монолитных блоков сотовой ячеистой структуры квадратного сечения с размерами элементарной ячейки 8 × 8 мм с нанесенным слоем каталитически активного вещества. Место размещения секции катализатора характеризуется определенными режимными параметрами, а именно температурой дымовых газов в диапазоне 250÷350°C и содержанием окислителя от 3 до 5%. Техническим результатом изобретения является повышение уровня очистки дымовых газов от токсичных выбросов оксидов азота и оксида углерода, снижение гидравлического сопротивления каталитического реактора без снижения эффективности очистки дымовых газов, повышение эффективности работы и упрощение устройства для нейтрализации токсичных компонентов дымовых газов. 5 з.п. ф-лы, 4 ил., 1 пр.

1. Способ нейтрализации токсичных компонентов дымовых газов, путем каталитического термического обезвреживания и нейтрализации содержащихся в них оксидов азота и углерода в секции катализатора, размещенной в канале газохода, направления дымовых газов в регенеративный воздухоподогреватель, расположенный ниже по потку секции катализатора и отводу дымовых газов по газоходу в дымовую трубу, при котором активные вещества катализатора выбирают из группы, состоящей из платины, палладия вместе с родием, оксидов основных переходных металлов и их смесей и наносят на керамическую сотовую подложку, отличающийся тем, что секцию катализатора изготавливают в виде сборного катализационного модуля с габаритными размерами L⁄D экв в диапазоне 0,6÷1,4, сформированного из монолитных блоков сотовой ячеистой структуры квадратного сечения с размерами элементарной ячейки 8 × 8 мм с нанесенным слоем каталитически активного вещества, при этом место размещения секции катализатора характеризуется определенными режимными параметрами, а именно температурой дымовых газов в диапазоне 250÷350°C и содержанием окислителя от 3 до 5%.

2. Способ по п. 1, отличающийся тем, что блоки катализационного модуля выполняют с параллельными каналами, выровненными в направлении потока дымовых газов.

3. Способ по п. 1, отличающийся тем, что активные вещества в каналах катализационного модуля наносят с периферийным расположением.

4. Способ по п. 1, отличающийся тем, что окислителем является кислород.

5. Способ по п. 1, в котором дымовые газы образуются при горении газообразного топлива.

6. Способ по п. 5, в котором топливо представляет собой природный газ.

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ ВЫДЕЛЕНИЯМИ NO ИЗ КОТЛОВ, СЖИГАЮЩИХ УГЛЕРОДНЫЕ ТОПЛИВА, БЕЗ ИСПОЛЬЗОВАНИЯ ВНЕШНЕГО РЕАГЕНТА | 2003 |

|

RU2299758C2 |

| Планетарная передача | 1950 |

|

SU90106A1 |

| Последовательный автономный инвер-TOP | 1978 |

|

SU807466A2 |

| US 5055278 A1, 08.10.1991 | |||

| JP 4753784 B2, 24.08.2011. | |||

Авторы

Даты

2023-05-29—Публикация

2022-07-28—Подача