Изобретение относится к области обработки поверхностей, в частности к лазерной полировке пластин поликристаллического алмаза, и может использоваться для уменьшения шероховатости алмазных поверхностей пластин.

Уровень техники

Синтетические поликристаллические алмазные пластины осаждаются преимущественно на подложки из полированного кремния из смеси газов, содержащей углеводороды, путем активации этой смеси тем или иным способом, преимущественно с помощью СВЧ разряда. Получаемая алмазная пластина состоит из множества сросшихся кристаллитов с различной ориентацией, что определяет значительную шероховатость ростовой поверхности, которая зависит от толщины пластины и достигает десятков микрометров. Для большинства случаев практического использования алмазных поликристаллических пластин столь высокий уровень шероховатости является неприемлемым, что привело к созданию целого ряда различных способов полировки алмаза, включая механический, термохимический, химико-механический, а также полировку с помощью химически-активной плазмы, ионных и лазерных пучков. Основные преимущества лазерной полировки алмаза заключаются в намного более высокой скорости удаления материала и уникальной гибкости, обеспечивающей возможность полировки неплоских поверхностей и локальных участков пластин произвольных размеров.

Однако главной проблемой лазерной полировки остается сравнительно высокая конечная шероховатость поверхности, которая иногда в сотни раз превышает минимальный уровень шероховатости, достигаемый с помощью некоторых известных альтернативных методов полировки.

Одним из возможных способов решения данной проблемы является разработка многоступенчатой технологии, объединяющей в себе несколько различных методов полировки. В частности, известен способ полировки поверхности поликристаллического алмаза (Патент US 5458827, дата подачи: 05.10.1994, опубликовано: 10.17.1995), который включает диффузионное сглаживание поверхности алмаза горячими, химически активными металлами (на первом этапе процесса полировки), формирование сглаженной поверхности алмаза лазерной абляцией с использованием импульсного лазерного луча (на втором этапе процесса, с одновременным использованием лазерной интерферометрии для контроля состояния поверхности) и ионно-лучевой полировки поверхности алмаза до оптической гладкости (на третьем, заключительном этапе процесса полировки). Полученный полированный алмаз может быть использован для высококачественной оптики. Существенным недостатком подобного подхода является сложность и многоступенчатость технологического процесса, в котором должен быть задействован целый ряд разнородных дорогостоящих установок.

В уровне техники раскрыты несколько путей повышения качества собственно лазерной полировки поликристаллического алмаза. Например, известны способ и устройство для последовательной многолучевой лазерной обработки материалов (WO 9815380 A1, опубликовано 1998.04.16.). Раскрытый в патенте способ уменьшения финальной шероховатости поверхности алмаза и алмазоподобных материалов заключается в последовательной обработке поверхности алмаза излучением двух и более лазерных установок с различной длиной волны. На первом этапе предпочтительно использовать неодимовый лазер на итрий-алюминиевом гранате (Nd:YAG) с длиной волны 532 нм, на втором - ArF эксимерный лазер с длиной волны 193 нм. Лазерный пучок на всех этапах обработки направлен перпендикулярно обрабатываемой поверхности.

В патенте (JP 3096943 B2 опубликован 2000.10.10) раскрыт способ лазерной полировки алмаза, в котором лазерную обработку алмазной пластины осуществляют пучком, идущим под наклоном к обрабатываемой поверхности и сфокусированным на ней. Пучок перемещается по поверхности пластины вдоль прямой линии с помощью качающегося зеркала, а дополнительное смещение микропозиционера, на котором установлена полируемая пластина, в перпендикулярном направлении позволяет обработать весь заданный участок поверхности.

Устройство (патент JP 3096943 B2, опубликован 2000.10.10) для реализации указанного способа обработки поверхности алмазной пленки, включает источник лазерного облучения поверхности алмазной пленки, сформированной на подложке, лазерный луч которого направлен в диагональном направлении, чтобы сформировать фокус на обрабатываемой поверхности, и зеркало, развернутое таким образом, чтобы поверхность тонкой алмазной пленки сканировалась лазерным лучом по прямым линиям. Микропозиционер, в котором установлена полируемая пластина с алмазной поверхностью, перемещается таким образом, чтобы соседние прямые линии последовательно сканировались. Выступающие части на поверхности тонкой алмазной поверхности последовательно удаляются в фокусе лазерного облучения с высокой плотностью энергии, что позволяет обеспечить достаточно высокую эффективность полировки.

Наиболее близким к заявляемому способу является способ обработки алмазной поверхности (JP 2008207223 A, опубликован 2008.09.11), в котором оптимальный угол наклона оси сфокусированного лазерного пучка к вертикали, опущенной на обрабатываемую поверхность, составляет от 80° до 90°, что позволяет эффективно срезать вершины алмазных кристаллитов, возвышающихся над базовой плоскостью пластины. Дополнительное преимущество данного способа облучения заключается в том, что лазерный пучок падает на поверхность среза под большим углом, что, согласно известным формулам Френеля, определяет высокий локальный коэффициент отражения, что препятствует интенсивному удалению материала на выровненных участках поверхности.

Между тем, раскрытые в патентах JP 3096943 B2, JP 2008207223 A способы лазерной полировки поликристаллических алмазных пластин приводят к возникновению квазипериодических “вторичных”, т.е. вызванных лазерной абляцией, канавок, ориентированных вдоль проекции лазерного пучка на поверхность пластины, что подтверждено проведенными авторами заявляемого изобретения экспериментальными исследованиями. Данные исследования показали, что модуляция рельефа поверхности вдоль направления, перпендикулярного канавкам, заметно превышает таковую вдоль направления, параллельного канавкам. Таким образом, именно формирование в процессе лазерной обработки указанных канавок, является основным фактором, препятствующим снижению шероховатости ростовой поверхности алмазной пластины с помощью лазерной полировки.

Причиной появления канавок в процессе лазерной абляции поверхности алмазной пластины под скользящим углом падения является эффективное отражение излучения от боковых наклонных стенок случайных впадин, имеющихся на обрабатываемой поверхности. Отраженное излучение с высокой вероятностью попадает на дальнюю от лазерного пучка стенку впадины и вызывает ее абляцию. Данный процесс повторяется многократно, когда лазерный пучок, сканирующий обрабатываемую поверхность, проходит через впадину, что вызывает постепенное вытягивание впадины вдоль проекции лазерного пучка на поверхность и преобразование ее в канавку. Повторные циклы сканирования пластины лазерным пучком позволяют дополнительно сгладить поверхность вдоль проекции лазерного пучка благодаря срезанию оставшихся, все более мелких выступов. Однако, одновременно с данным процессом происходит прогрессирующее углубление сформировавшихся ранее канавок, что негативно сказывается на шероховатости обрабатываемой поверхности.

Таким образом, проблемой, которая возникает при лазерной обработке поверхностей алмазной пленки является наличие высокой шероховатости поверхности алмазной пластины, вызванной появлением квазипериодических, вызванных лазерной абляцией, канавок, ориентированных вдоль проекции лазерного пучка на поверхность пластины.

Технический результат заявляемой группы изобретений направлен на повышение качества полируемой алмазной поверхности, за счет уменьшения шероховатости поверхности алмазной пластины.

Заявляемый технический результат достигается тем, что в известном способе лазерной полировки алмазной поверхности, основанном на фокусировании лазерного пучка на полируемой поверхности под углом 80-90° от вертикали, опущенной на алмазную поверхность, и сканировании обрабатываемой поверхности лазерным пучком, облучение осуществляют по меньшей мере, двумя лазерными пучками, одновременно и с разных направлений.

При сканировании полируемой поверхности поликристаллического алмаза фокальные пятна лазерных пучков могут быть сведены в единое пятно.

Предпочтительно при сканировании алмазной поверхности фокальные пятна лазерных пучков перемещать по алмазной поверхности по независимым траекториям.

При сканировании алмазной поверхности целесообразно осуществлять возвратно-поступательное перемещение лазерных пучков относительно алмазной поверхности пластины вдоль одной из осей с одновременным сдвигом вдоль другой оси.

Сканирование алмазной поверхности лазерными пучками можно осуществлять при равномерном перемещении лазерных пучков по алмазной поверхности.

Предпочтительно в процессе полировки осуществлять возвратно-поступательное перемещение лазерных пучков с постоянной скоростью относительно поверхности пластины вдоль одной из координатных осей с одновременным равномерным сдвигом вдоль другой координатной оси.

Оптимально при использовании двух лазерных пучков располагать лазерные пучки по отношению друг к другу таким образом, чтобы угол между проекциями пучков на обрабатываемую поверхность составлял 90°, а при использовании N пучков, угол между проекциями пучков на обрабатываемую поверхность мог составлять 360°/N.

Заявляемый технический результат достигается также тем, что в известное устройство лазерной полировки алмазной поверхности, содержащее источник лазерного излучения, оптически связанный с алмазной поверхностью пластины, установленной в микропозиционере, дополнительно введены блок разделения лазерного пучка и оптические блоки управления разделенными лазерными пучками, оптически связанные с блоком разделения лазерного пучка, при этом блоки управления разделенными лазерными пучками оптически связаны с алмазной поверхностью и установлены с возможностью одновременного облучения алмазной поверхности с разных направлений.

Блоки управления разделенными лазерными пучками могут быть выполнены с возможностью обеспечения фокусировки лазерных пучков под углом 80-90° от вертикали, опущенной на обрабатываемую поверхность.

Предпочтительно выполнить каждый блок управления содержащим зеркала, управляющие положением лазерных пучков, и линзу, фокусирующую лазерные пучки на алмазную поверхность пластины.

Блоки управления разделенными лазерными пучками могут быть выполнены с возможностью обеспечения сведения лазерных пучков на поверхности пластины поликристаллического алмаза в единое пятно.

В одном из вариантов устройства для лазерной полировки блоки управления могут быть выполнены с возможностью управления перемещением каждого из фокальных пятен лазерных пучков на алмазной поверхности по независимым траекториям.

Достижение заявленного технического результата обеспечивается подавлением процесса формирования квазипериодических канавок во время лазерной полировки благодаря применению, по меньшей мере, двухлучевой схемы лазерного облучения в отличие от однолучевого режима лазерной полировки, реализованного в прототипе. Одновременное, по меньшей мере, двухлучевое облучение с разных направлений препятствует одномерному вытягиванию исходных впадин, тем самым эффективно подавляя процесс формирования абляционных канавок, создающих шероховатость поверхности алмазной пластины.

Заявляемая группа изобретений может быть проиллюстрирована следующими чертежами.

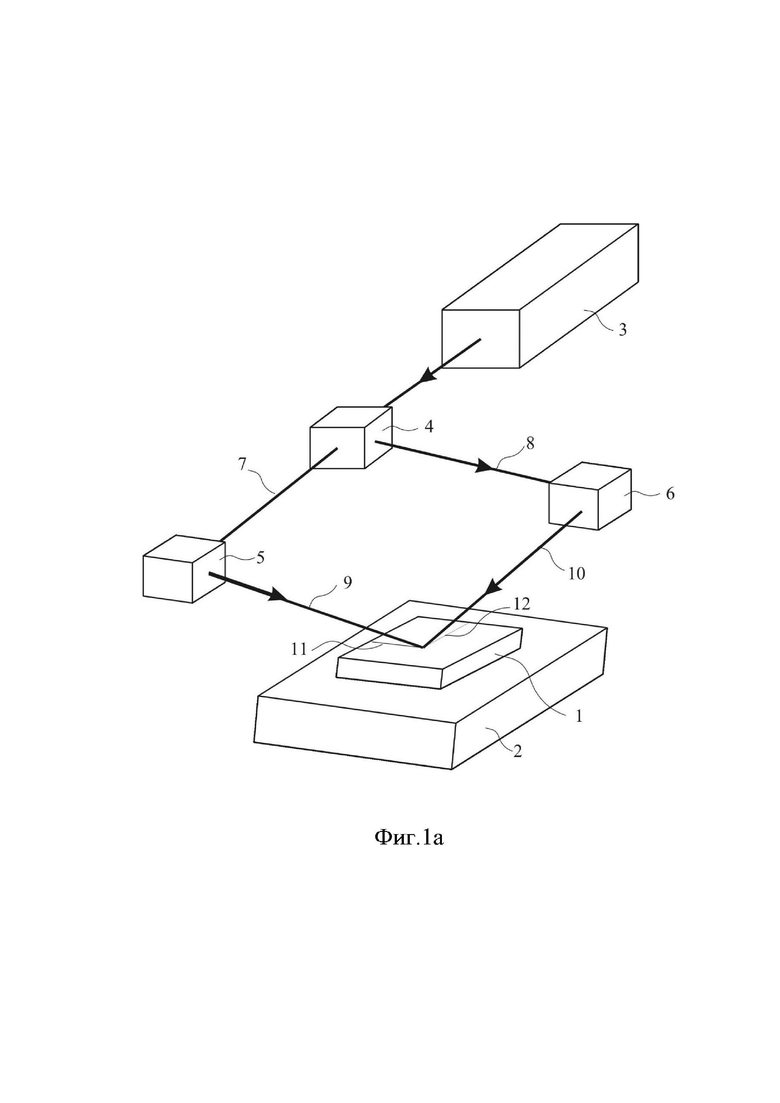

На фиг. 1а схематически представлено изображение устройства при двухлучевой лазерной полировке алмазной пластины, когда лазерные пучки сведены в единое фокальное пятно на алмазной поверхности.

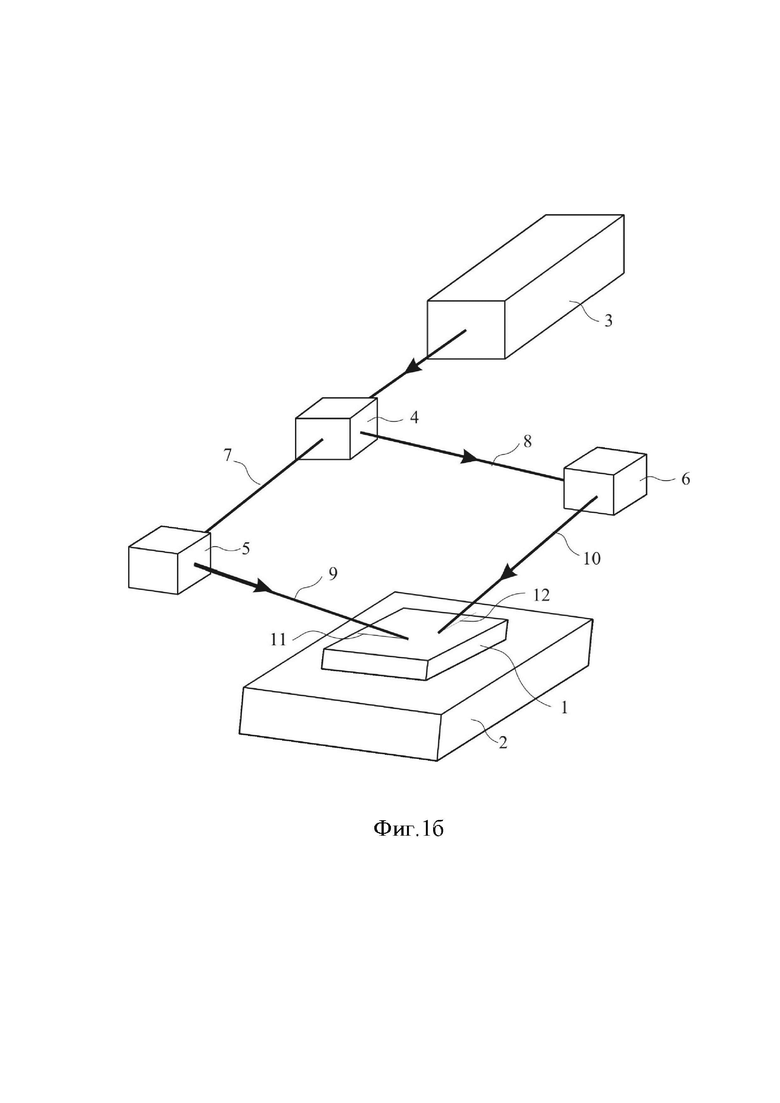

На фиг. 1б схематически представлено изображение устройства для двухлучевой лазерной полировки алмазной поверхности, когда фокальные пятна перемещаются по алмазной поверхности пластины независимо друг от друга.

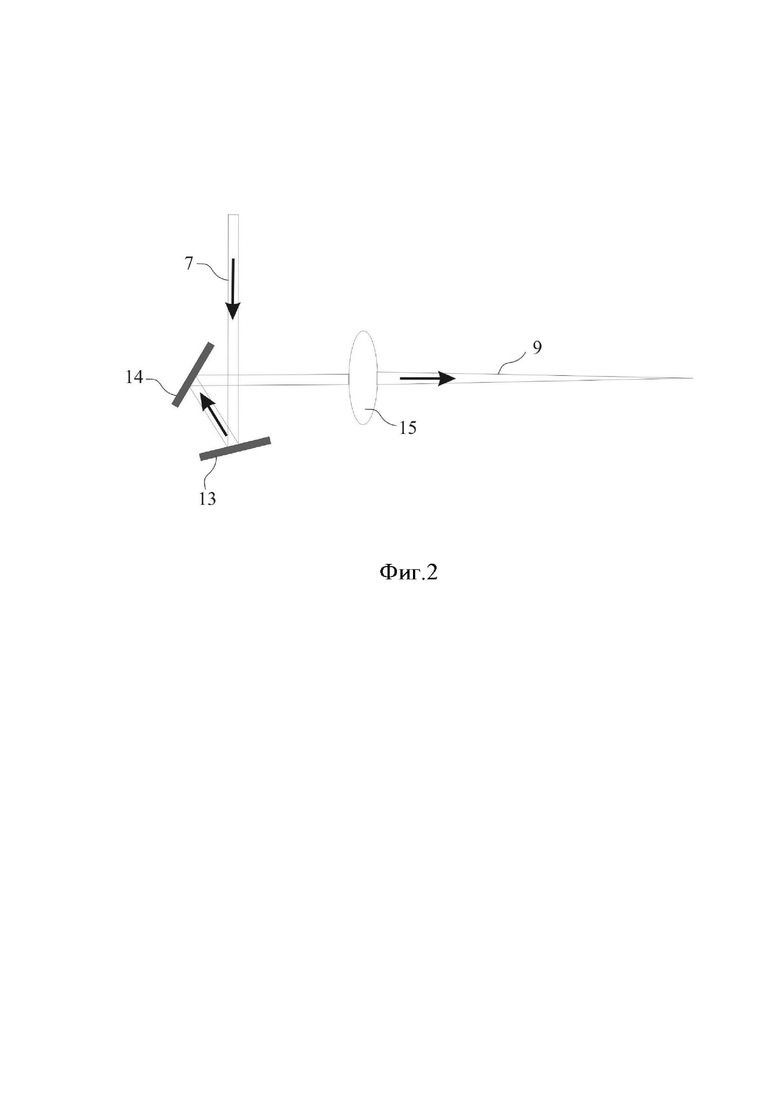

На фиг. 2 схематически представлено конструктивное выполнение блока управления разделенным лазерным пучком.

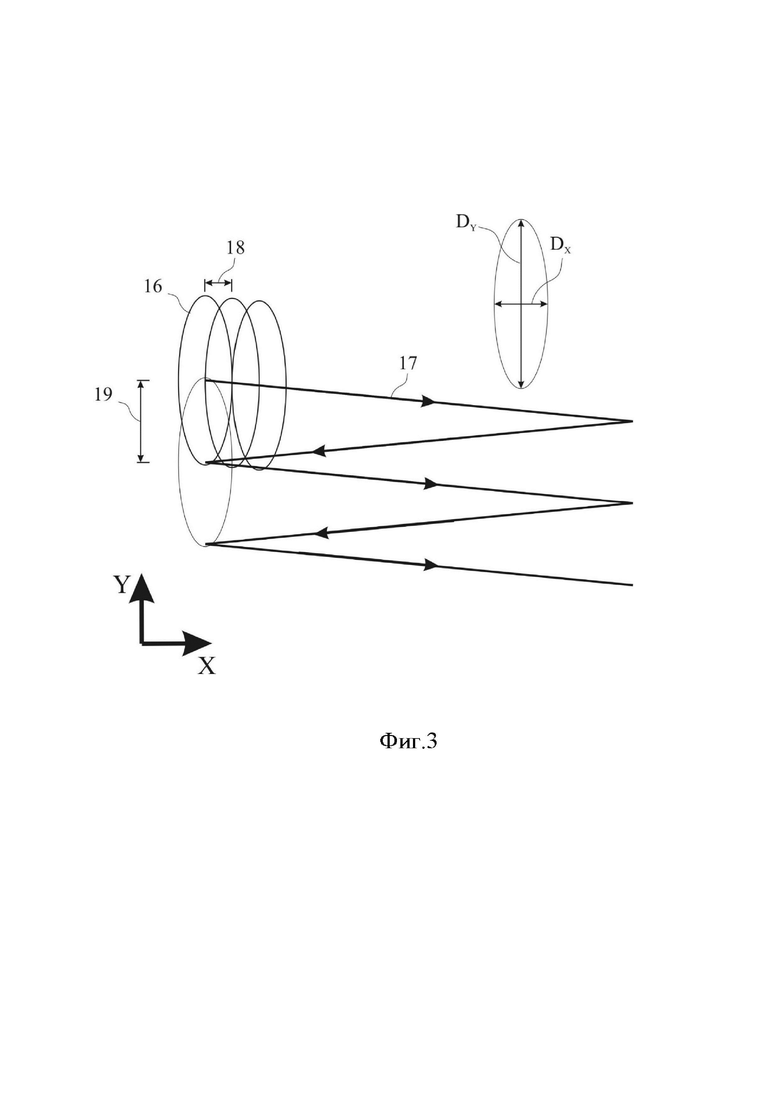

На фиг. 3 схематически изображена траектория перемещения фокального пятна по алмазной поверхности пластины, где D y - размер фокального пятна по оси y, а D x - размер фокального пятна по оси х.

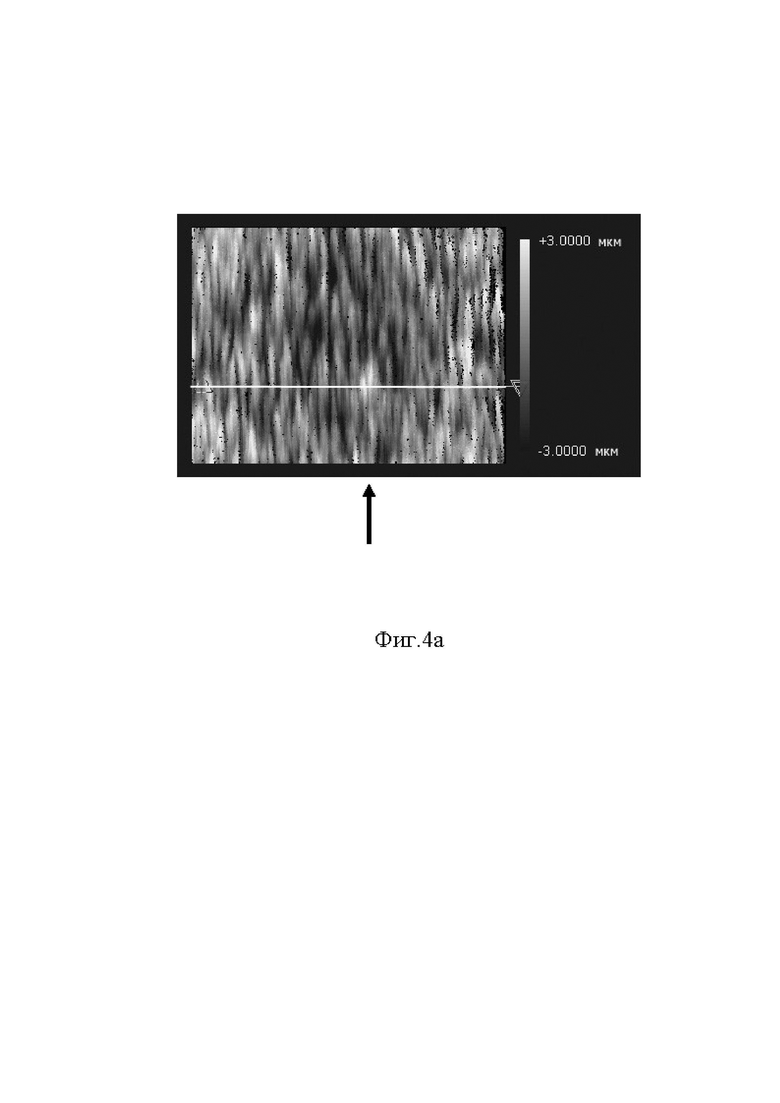

На фиг. 4а представлено изображение двумерного профиля поверхности алмазной пластины после лазерной полировки одним пучком по прототипу (для иллюстрации Примера 1 данного описания), направление которого показано черной стрелкой. Локальная высота/глубина поверхности в мкм пропорциональна яркости изображения в каждой точке согласно шкале справа.

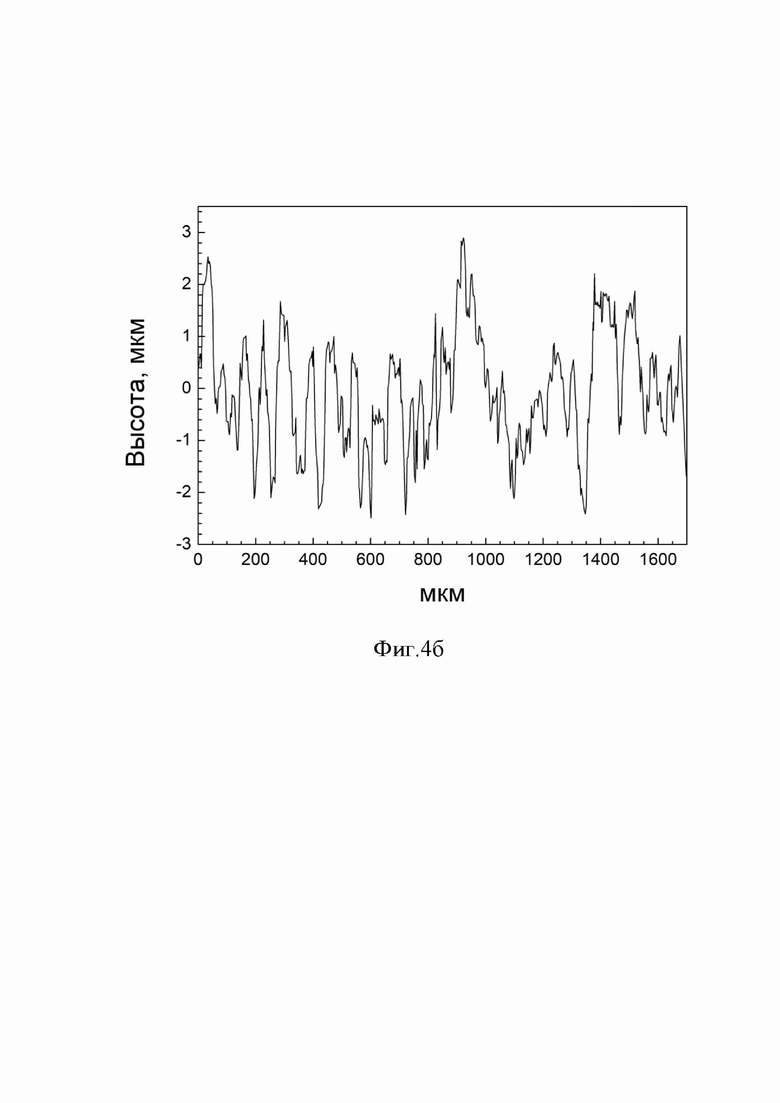

На фиг. 4б представлен профиль полированной алмазной поверхности на отрезке, отмеченном белой стрелкой на Фиг. 4а, где по оси ординат y указана локальная высота поверхности, а по оси х длина отрезка.

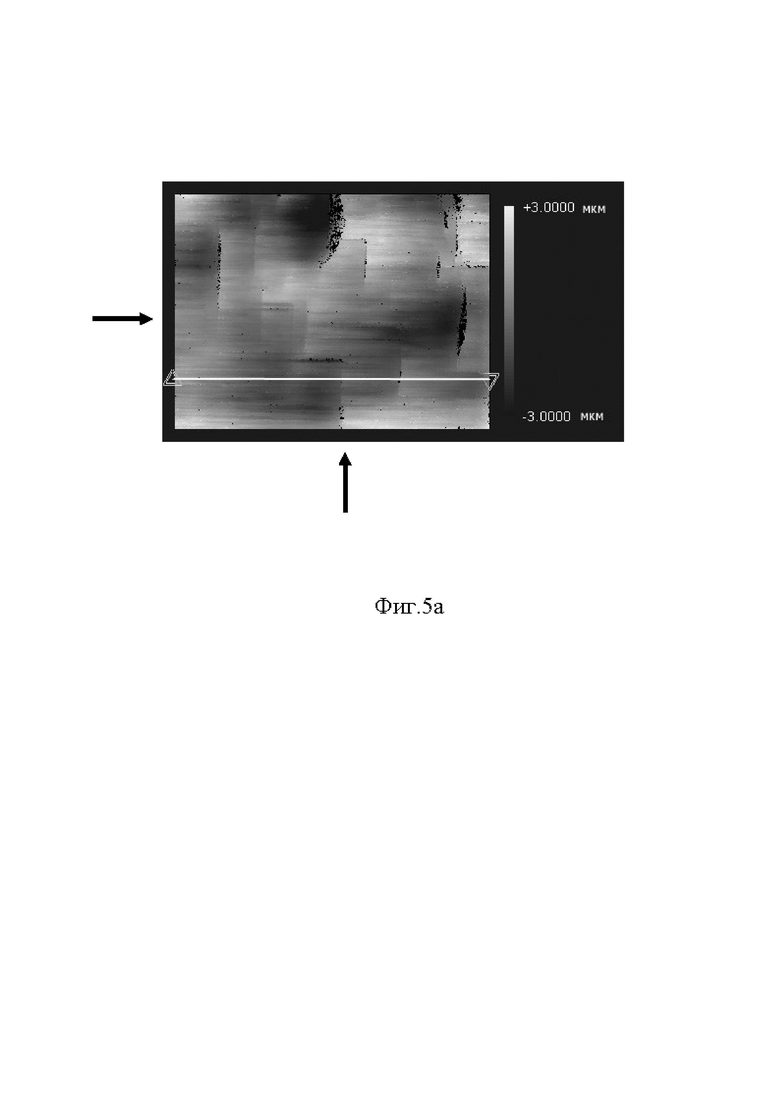

На фиг. 5а представлено изображение двумерного профиля поверхности алмазной пластины после лазерной полировки двумя пучками (иллюстрация Примера 2 данного описания), направления которых показаны черными стрелками. Локальная высота/глубина поверхности следует из яркости изображения в данной точке согласно шкале справа.

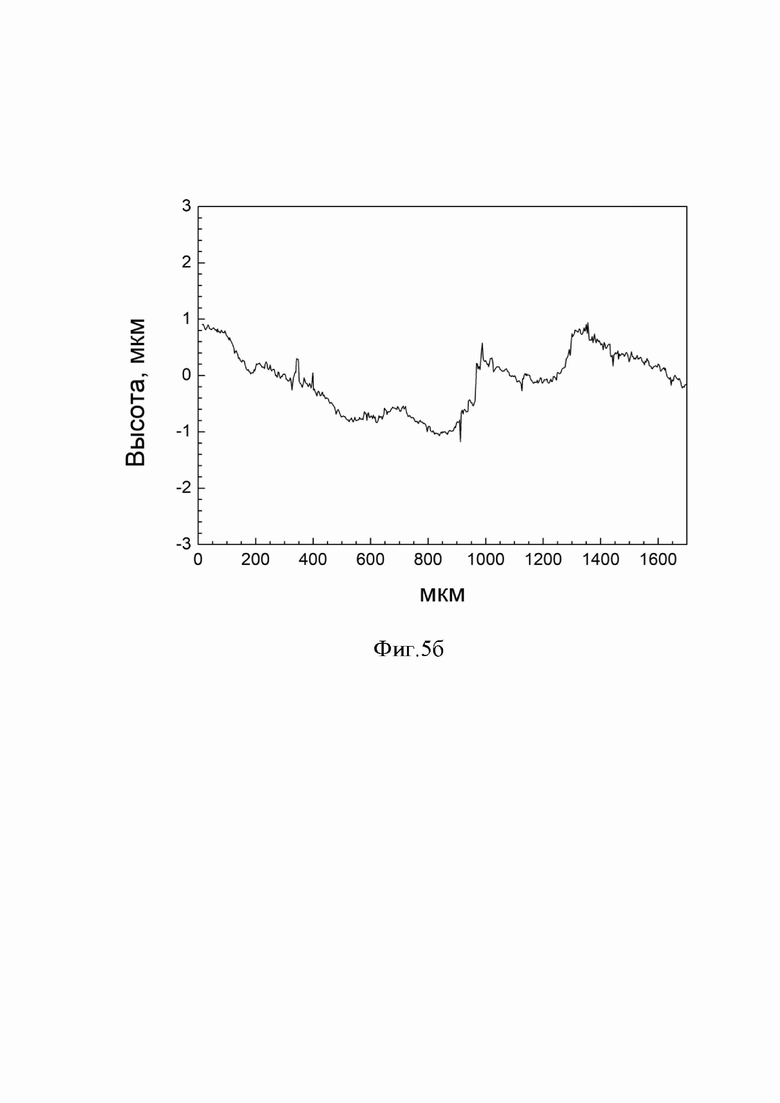

На фиг. 5б представлен профиль полированной поверхности на отрезке, отмеченном белой стрелкой на Фиг.5а, где по оси ординат y указана локальная высота поверхности, а по оси х длина отрезка.

Заявляемые способ и устройство реализуются следующим образом.

Устройство для многолучевой лазерной полировки алмазной поверхности (фиг. 1а) содержит микропозиционер 2, выполненный в виде моторизованного трехкоординатного трансляционного столика, на который устанавливается пластина 1 с алмазной поверхностью, предназначенной для полировки. Микропозиционер 2 осуществляет вертикальное смещение пластины 1 и ее перемещение в горизонтальной плоскости по двум координатам во время начальной юстировки устройства, а также непосредственно во время процесса полировки в некоторых вариантах реализации устройства. Движение микропозиционера 2 обеспечивается шаговыми двигателями или моторами постоянного тока, управляемыми микроконтроллером (на чертежах не показаны).

Устройство содержит источник лазерного излучения 3, выполненный в виде импульсного лазера, который может иметь различную конструкцию, длину волны (от УФ до ближнего ИК диапазона) и длительность импульса (от сотен фемтосекунд до сотен наносекунд). Необходимым условием при выборе лазера является высокая интенсивность излучения, достаточная для осуществления лазерной абляции алмазной поверхности поликристаллического алмаза при падении сфокусированного лазерного пучка на его поверхность с учетом возможности разделения исходного пучка на несколько лазерных пучков.

Поступающее из лазера 3 излучение попадает в блок разделения лазерного пучка 4, где разделяется, по меньшей мере на два пучка (7, 8). Блок разделения лазерного пучка 4, предназначенный для получения двух пучков с одинаковой интенсивностью может быть выполнен из диэлектрического зеркала с 50% пропусканием на длине волны лазера. В другом варианте оно может состоять из полуволновой пластинки, вращающей линейную поляризацию проходящего лазерного излучения на заданный угол, и призмы Глана, пропускающей ту компоненту излучения, которая имеет определенную поляризацию, например, горизонтальную, и отражающей компоненту с ортогональной поляризацией. Для получения более чем двух разделенных пучков с одинаковой интенсивностью можно комбинировать несколько перечисленных элементов.

Каждый из разделенных лазерных пучков (7, 8) попадает в соответствующий блок управления лазерным пучком (5, 6), который обеспечивают формирование сфокусированных лазерных пучков (9, 10), непосредственно воздействующих на алмазную поверхность пластины 1. Сфокусированные пучки (9, 10) падают на поверхность пластины 1 под углом 80-90° к нормали. При использовании двух разделенных пучков, сфокусированные пучки предпочтительно направлять на алмазную поверхность таким образом, чтобы угол между проекциями лазерных пучков на обрабатываемую поверхность (11, 12) составлял 90°. Если число разделенных лазерных пучков N больше двух, углы между проекциями сфокусированных пучков на обрабатываемую поверхность оптимально задавать равными 360°/N. В одном из вариантов выполнения устройство для многолучевой лазерной полировки обеспечивает возможность фокусировки лазерных пучков, когда их фокальные пятна сведены в единое пятно на поверхности пластины 1 (Фиг. 1а). В другом варианте устройства фокальные пятна каждого пучка перемещаются по поверхности пластины независимо друг от друга (Фиг. 1б).

Конструкция блоков управления лазерным пучком (5, 6), в одном из вариантов исполнения показана на Фиг. 2. Поступающие с выхода блока разделения 4 на входы блоков управления (5, 6) разделенные лазерные лучи (7, 8) последовательно отражаются от диэлектрических зеркал 13 и 14, после чего фокусируются линзой 15. Держатели зеркал (на чертеже не показаны) обеспечивают возможность их поворота вокруг двух ортогональных осей, лежащих в плоскости зеркал 13 и 14. Прецизионные повороты зеркал 13 и 14 вокруг указанных осей обеспечивают настройку положения и ориентации в пространстве сфокусированного лазерного пучка. Держатель линзы 15 (на чертеже не показан) обеспечивает возможность перемещения линзы 15 вдоль ее оси для точной настройки положения фокуса. Оптимально установить оба зеркала 13 и 14 и линзу 15 на единую станину (на чертеже не показана), имеющую возможность поворота вокруг двух ортогональных осей, лежащих в ее плоскости, для настройки угла падения сфокусированного пучка на алмазную пластину.

В одном из вариантов устройства, поворот зеркал 13 и 14 и станины, а также перемещение линзы 15 может осуществляться в ручном режиме с помощью микрометрических винтов и только на стадии начальной настройки блоков управления (5, 6). В ходе начальной настройки добиваются того, чтобы все сфокусированные пучки падали на поверхность пластины под заданным углом, фокусы линз располагались на алмазной поверхности пластины, а фокусные пятна пучков, представляющие собой эллипсы, вытянутые вдоль проекции пучков на поверхность пластины, перекрывались. Равномерное движение сведенных в одну точку фокальных пятен по алмазной поверхности пластины 1, необходимое для реализации процесса лазерной полировки, обеспечивается в этом случае перемещением алмазной пластины 1 с помощью микропозиционера 2. На Фиг. 3 схематически показано для этого случая предпочтительное перемещение по алмазной поверхности пластины 1 фокального пятна 16, если проекция сфокусированного пучка на поверхность пластины параллельна оси Y. Зигзагообразная траектория 17 фокального пятна 16 обеспечивается возвратно-поступательным перемещением микропозиционера 2 вдоль оси X при одновременном сдвиге вдоль оси Y. На большей части траектории скорость перемещения постоянна, за исключением небольших разгонных/тормозных участков вблизи точек изменения направления движения. Для достаточного взаимного перекрытия фокальных пятен скорость движения микропозиционера 2 вдоль оси X (Vx) задается с учетом частоты повторения лазерных импульсов (f) так, чтобы размер фокального пятна вдоль оси X (DX) превышал расстояние между центрами соседних пятен 18 (Vx/f), по меньшей мере, в три раза. Для достаточного взаимного перекрытия фокальных пятен скорость движения микропозиционера вдоль оси Y (VY) выбирают намного меньше Vx и определяют исходя из условия, чтобы размер фокального пятна вдоль оси Y (DY) превышал расстояние 19 между центрами пятен, расположенных в соседних точках изменения направления движения, по меньшей мере, в три раза.

В другом варианте устройства поворот зеркал 13 и 14 может осуществляться с помощью электроприводов (на чертеже не показаны), например, гальвано-электрических. Перемещение линзы 15 вдоль ее оси также обеспечивается электроприводом, например, шаговым двигателем или двигателем постоянного тока. Это позволяет реализовать перемещение фокальных пятен по поверхности пластины в процессе лазерной полировки при неподвижном микропозиционере 2. Фокальные пятна 16 могут двигаться независимо друг от друга по зигзагообразной траектории 17, показанной на Фиг.3. Двумерное перемещение по оси x y лазерных пучков 9, 10 по алмазной поверхности пластины 1 (фиг. 1а, 1б) обеспечивается поворотом зеркал 13 и 14 блоков управления 5, 6 вокруг двух ортогональных осей, которое синхронизировано с перемещением линзы 15 вдоль ее оси таким образом, чтобы расстояние от точки падения лазерного пучка на поверхность пластины 1 до линзы 15 оставалось постоянным и равным фокусному расстоянию линзы 15.

В заявляемом изобретении может быть реализован также комбинированный режим сканирования сфокусированными лазерными пучками алмазной поверхности пластины 1. В данном режиме сканирование по одной из координат (X или Y) осуществляется с помощью блоков управления 5, 6 лазерными пучками 9, 10, а сканирование по другой координате обеспечивается перемещением микропозиционера 2 с алмазной пластиной 1. При этом в одном из вариантов реализации с помощью блоков управления 5, 6 зигзагообразное перемещение фокального пятна можно осуществлять путем возвратно-поступательного движения лазерных пучков перпендикулярно плоскости падения пучка на алмазную поверхность пластины 1, а поступательное смещение по другой координате реализуют с помощью микропозиционера 2. При использовании данного режима сканирования не возникает необходимость в перемещении фокусирующей линзы 15 блоков управления в процессе сканирования для поддержания фокусировки пучков 9, 10 на поверхность пластины 1, что упрощает управление процессом сканирования.

В различных вариантах реализации лазерной полировки с помощью облучения каждой точки поверхности с различных направлений число разделенных лазерных пучков может быть увеличено до 3 и более при соответствующем увеличении количества блоков управления. Все лазерные пучки в этом случае имеют одинаковую интенсивность и фокусируются на алмазную поверхность пластины 1 под углом в диапазоне 80-90° от нормали, опущенной на обрабатываемую поверхность. Оптимально задавать угол между соседними проекциями пучков на обрабатываемую поверхность, равным 360°/N, где N - число пучков.

Реализация заявляемого способа и устройства может быть проиллюстрирована следующими примерами.

Пример 1.

Проводили эксперимент в соответствии с однолучевой лазерной полировкой алмазной поверхности по прототипу.

Выбирали поликристаллическую алмазную пластину с исходной шероховатостью Ra=3.6 мкм (Rmax=14 мкм), лазерную полировку которой проводили с помощью дискового пикосекундного (1 пс) лазера VaryDisk50 (Dausinger + Giesen GmbH, Германия) с длиной волны 1.03 мкм при частоте повторения импульсов 200 кГц и средней мощности 20 Вт. Обрабатываемая пластина устанавливались на микропозиционер - трехкоординатный трансляционный столик, собранный из моторизованных столиков M-ILS250CC (Newport, США) с минимальным шагом 1 мкм. Лазерный луч разделяли на два пучка с одинаковой интенсивностью с помощью диэлектрического зеркала с 50% пропусканием. В качестве блоков управления вторичными пучками были использованы гальвано-электрические сканаторы Miniscan II (Raylase, Германия) под управлением программного пакета WeldMark3. Встроенные в сканатор F-Theta линзы (фокусное расстояние F=100 мм) обеспечивали фокусировку на алмазную поверхность пластины лазерных пучков с Гауссовым поперечным распределением плотности энергии. Сканаторы были установлены таким образом, чтобы угол между проекциями пучков на поверхность пластины составлял 90°.

В данном эксперименте один из разделенных лазерных пучков был заблокирован, так, чтобы облучение алмазной поверхности пластины проводилось только одним пучком. Пучок падал на поверхность пластины под углом 83° относительно вертикали к алмазной поверхности и средняя плотность энергии на алмазной поверхности пластины составляла 0.67 Дж/см2. Сканирование фокального пятна по поверхности осуществлялось в комбинированном режиме: повороты зеркала внутри сканатора обеспечивали возвратно-поступательное движение пучка перпендикулярно плоскости падения пучка на алмазную поверхность пластины со скоростью 19 мм/сек, а поступательное смещение пластины вдоль проекции пучка на пластину со скоростью 0.13 мм/сек осуществлялось с помощью микропозиционера.

Двухкоординатный профиль поверхности поликристаллической алмазной пластины после 4 циклов сканирования показан на Фиг. 4а. На профиле отчетливо видны вертикальные квазипериодические канавки, вытянутые вдоль проекции лазерного пучка на поверхность пластины (показано черной стрелкой). Локальная высота/глубина поверхности пропорциональна яркости изображения в данной точке согласно шкале справа в мкм. Средне-арифметическая шероховатость на данном участке поверхности пластины составила Ra=1.5 мкм; максимальная разница между вертикальными координатами поверхности достигала Rmax=5.8 мкм. Сечение профиля поверхности вдоль отрезка, показанного на Фиг. 4а белой стрелкой, представлено на Фиг. 4б.

Пример 2.

Двухлучевая полировка алмазной поверхности подложки осуществлялась, как в примере 1, но с использованием обоих разделенных пучков. Угол падения обоих лазерных пучков на алмазную поверхность составлял, как и в первом примере 83°. Каждый сканатор осуществлял возвратно-поступательное движение сфокусированного лазерного пучка перпендикулярно соответствующей плоскости падения пучка на пластину с той же скоростью, что и в первом примере. Таким образом, лазерный пучок, проекция которого была ориентирована вдоль оси X, перемещался вдоль оси Y и наоборот. Двумерное сканирование каждого фокального пятна по поверхности пластины обеспечивалось смещением пластины под углом 45° к осям X и Y со скоростью 0.18 мм/сек, осуществляемым с помощью микропозиционера. Количество циклов сканирования было уменьшено в два раза по сравнению с примером 1, так что общая доза лазерного облучения, определяющая толщину удаляемого слоя материала, осталась без изменения.

Двухкоординатный профиль поверхности поликристаллической алмазной пластины после 2 циклов сканирования, показанный на Фиг. 5а (белая линия), и сечение профиля поверхности вдоль белой линии (Фиг. 5б) демонстрируют отсутствие канавок и заметное уменьшение модуляции профиля поверхности по сравнению с указанным в примере 1. Средне-арифметическая шероховатость полированного участка пластины оказалась в два раза меньше (Ra=0.72 мкм), а максимальная разница между вертикальными координатами алмазной поверхности снизилась до Rmax=2.1 мкм.

Пример 3.

Двухлучевая полировка алмазной поверхности подложки осуществлялась, как в примере 2, но угол падения лазерных пучков был выбран равным 80° относительно нормали к поверхности пластины. Энергия лазерных импульсов не изменялась, поэтому уменьшение проекции фокального пятна на поверхность пластины привело к росту средней плотности энергии до 1.1 Дж/см2. Средне-арифметическая шероховатость полированного участка пластины оказалась несколько меньше (Ra=0.53 мкм), чем в примере 2, как и максимальная разница между вертикальными координатами поверхности Rmax=1.4 мкм. Улучшение качества полировки предположительно обусловлено ростом плотности энергии, что позволяет удалять микровозвышенности с более пологими склонами, где эффективная плотность энергии на облучаемой поверхности уменьшается.

Пример 4.

Двухлучевая полировка алмазной поверхности подложки осуществлялась, как в примере 3, но число циклов сканирования было увеличено в два раза, т.е. до 4 циклов сканирования для каждого из двух пучков. Средне-арифметическая шероховатость полированного участка пластины снизилась незначительно, до Ra=0.47 мкм), с одновременным снижением максимальной разницы между вертикальными координатами поверхности (Rmax=1.28 мкм). Это указывает на неэффективность дальнейшего увеличения количества циклов сканирования с пропорциональным ростом времени обработки.

Заявляемые способ и устройство лазерной полировки алмазных поверхностей могут найти широкое применение в области обработки алмазных поверхностей, в связи с высоким качеством лазерной полировки за счет уменьшения шероховатости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ДЛЯ РАЗДЕЛЕНИЯ ИЛИ СКРАЙБИРОВАНИЯ ПОДЛОЖКИ ПУТЕМ ФОРМИРОВАНИЯ КЛИНОВИДНЫХ ПОВРЕЖДЕННЫХ СТРУКТУР | 2014 |

|

RU2674916C2 |

| Способ создания и детектирования оптически проницаемого изображения внутри алмаза и системы для детектирования (варианты) | 2019 |

|

RU2720100C1 |

| СПОСОБ ЗАПИСИ ИНФОРМАЦИИ ВНУТРИ КРИСТАЛЛА АЛМАЗА | 2020 |

|

RU2750068C1 |

| Оптическая система формирования и наведения лазерного излучения | 2016 |

|

RU2663121C1 |

| "Способ лазерной обработки диэлектриков "ЛЭТГАН" и устройство для его осуществления" | 1989 |

|

SU1798090A1 |

| СПОСОБ СОЗДАНИЯ ОПТИЧЕСКИ ПРОНИЦАЕМОГО ИЗОБРАЖЕНИЯ ВНУТРИ АЛМАЗА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ДЕТЕКТИРОВАНИЯ УКАЗАННОГО ИЗОБРАЖЕНИЯ | 2011 |

|

RU2465377C1 |

| СПОСОБ РЕЗКИ ПРОЗРАЧНЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2226183C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА | 1993 |

|

RU2094225C1 |

| СИСТЕМА ФОРМИРОВАНИЯ И НАВЕДЕНИЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ИЗЛУЧАТЕЛЕЙ С ОПТОВОЛОКОННЫМИ ВЫВОДАМИ НА ЦЕЛЬ | 2022 |

|

RU2793613C1 |

| ПРИБОР И СПОСОБ ОБРАБОТКИ КОЖИ НА ОСНОВЕ ИЗЛУЧЕНИЯ | 2017 |

|

RU2747034C2 |

Изобретение относится к способу лазерной полировки алмазной поверхности и устройству для его осуществления. Фокусирование лазерного пучка на алмазной поверхности выполняют под углом 80-90° от вертикали, опущенной на обрабатываемую поверхность. Сканируют алмазную поверхность по меньшей мере двумя лазерными пучками одновременно, при этом лазерное облучение осуществляют с разных направлений. Устройство содержит источник лазерного излучения, оптически связанный с алмазной поверхностью пластины, установленной в микропозиционере, блок разделения лазерного пучка и оптические блоки управления разделенными лазерными пучками, оптически связанные с блоком разделения лазерного пучка. Блоки управления разделенными лазерными пучками оптически связаны с алмазной поверхностью и установлены с возможностью одновременного облучения алмазной поверхности с разных направлений. Технический результат состоит в повышении качества лазерной полировки за счет уменьшения шероховатости. 2 н. и 9 з.п. ф-лы, 8 ил.

1. Способ лазерной полировки алмазной поверхности, включающий фокусирование лазерного пучка на алмазной поверхности под углом 80-90° от вертикали, опущенной на обрабатываемую поверхность, и сканировании алмазной поверхности лазерным пучком, отличающийся тем, что сканирование алмазной поверхности осуществляют по меньшей мере двумя лазерными пучками одновременно, при этом лазерное облучение осуществляют с разных направлений.

2. Способ по п. 1, отличающийся тем, что при сканировании алмазной поверхности фокальные пятна лазерных пучков сводят в единое пятно.

3. Способ по п. 1, отличающийся тем, что при сканировании алмазной поверхности фокальные пятна лазерных пучков перемещают по алмазной поверхности по независимым траекториям.

4. Способ по п. 1, отличающийся тем, что при сканировании поверхности лазерными пучками осуществляют возвратно-поступательное перемещение лазерных пучков относительно алмазной поверхности вдоль одной из осей с одновременным сдвигом вдоль другой оси.

5. Способ по п. 1, отличающийся тем, что сканирование алмазной поверхности лазерными пучками осуществляют при равномерном перемещении лазерных пучков по алмазной поверхности.

6. Способ по п. 1, отличающийся тем, что при двухлучевом сканировании алмазной поверхности угол между проекциями лазерных пучков на обрабатываемую поверхность равен 90°, а при сканировании алмазной поверхности лазерными пучками числом, равным N, углы между проекциями сфокусированных лазерных пучков на обрабатываемую поверхность равны 360°/N.

7. Устройство для лазерной полировки алмазной поверхности способом по п. 1, содержащее источник лазерного излучения, оптически связанный с алмазной поверхностью пластины, и микропозиционер для установки на нем упомянутой пластины, отличающееся тем, что в него введен блок разделения лазерного пучка и оптические блоки управления разделенными лазерными пучками, оптически связанные с блоком разделения лазерного пучка, при этом блоки управления разделенными лазерными пучками оптически связаны с алмазной поверхностью и установлены с возможностью одновременного облучения алмазной поверхности с разных направлений.

8. Устройство по п. 7, отличающееся тем, что блоки управления разделенными лазерными пучками выполнены с возможностью обеспечения их фокусировки под углом 80-90° от вертикали, опущенной на обрабатываемую поверхность.

9. Устройство по п. 7, отличающееся тем, что каждый блок управления разделенным лазерным пучком содержит зеркала, выполненные с возможностью управления положением лазерных пучков в пространстве, и линзу, выполненную с возможностью фокусирования лазерных пучков на алмазную поверхность пластины.

10. Устройство по п. 7, отличающееся тем, что блоки управления разделенными лазерными пучками выполнены с возможностью обеспечения сведения лазерных пучков на алмазной поверхности пластины в единое пятно.

11. Устройство по п. 7, отличающееся тем, что блоки управления разделенными лазерными пучками выполнены с возможностью управления перемещением каждого из фокальных пятен лазерных пучков на алмазной поверхности пластины по независимым траекториям.

| JP06170571A,21.06.1994 | |||

| KR 1020130069011 A, 26.06.2013 | |||

| CN 105772947A, 20.07.2016 | |||

| Установка для лазерной обработки материалов | 1982 |

|

SU1092855A1 |

| Устройство для лазерной обработки | 1983 |

|

SU1092856A1 |

| Устройство для снабжения песком паровозов | 1929 |

|

SU19135A1 |

| Устройство для лазерной обработки материалов | 1980 |

|

SU892808A1 |

| US 5458827 A, 17.10.1995 | |||

| Фотоколориметрический газосигнализатор | 1972 |

|

SU446811A1 |

Авторы

Даты

2023-05-31—Публикация

2021-11-17—Подача