Изобретение относится к области чистовой лазерной обработки поверхностей, пре- имущественно протяженных плоских поверхностей и поверхностей вращения диэлектрических материалов, в частности монокристаллов окисных материалов, керамических и композиционных материалов на основе окисной .керамики, ситаллов и других составов. Способ может применяться при шлифовании, полировании и других видах чистовой обработки поверхностей деталей, используемой в электронной технике, при производстве подложек интегральных схем, в прецизионном машино- и станкостроении и других отраслях производства.

Целью изобретения является повышение качества поверхности обработанного материала.

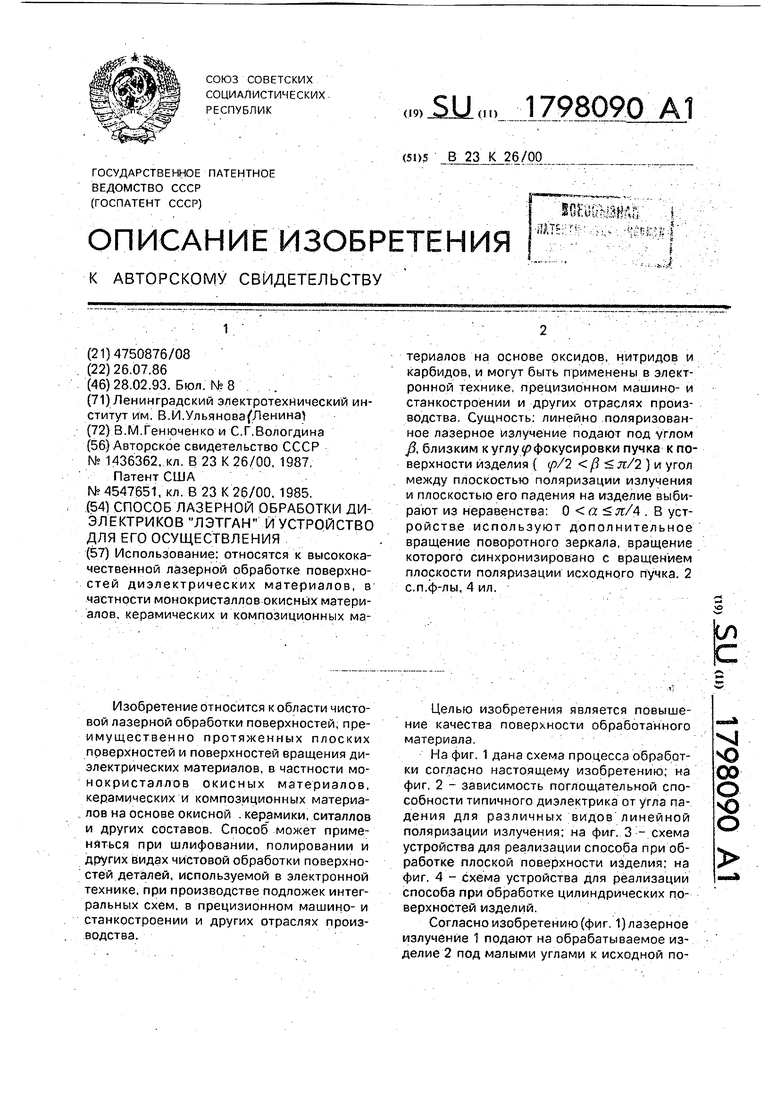

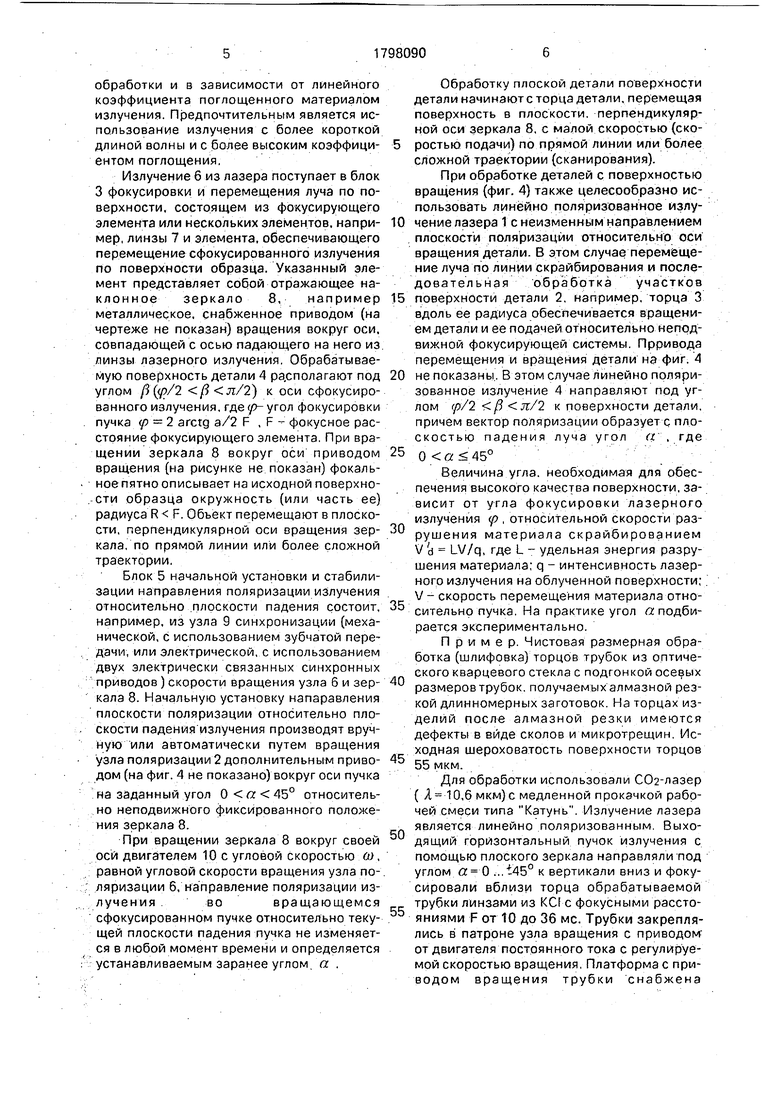

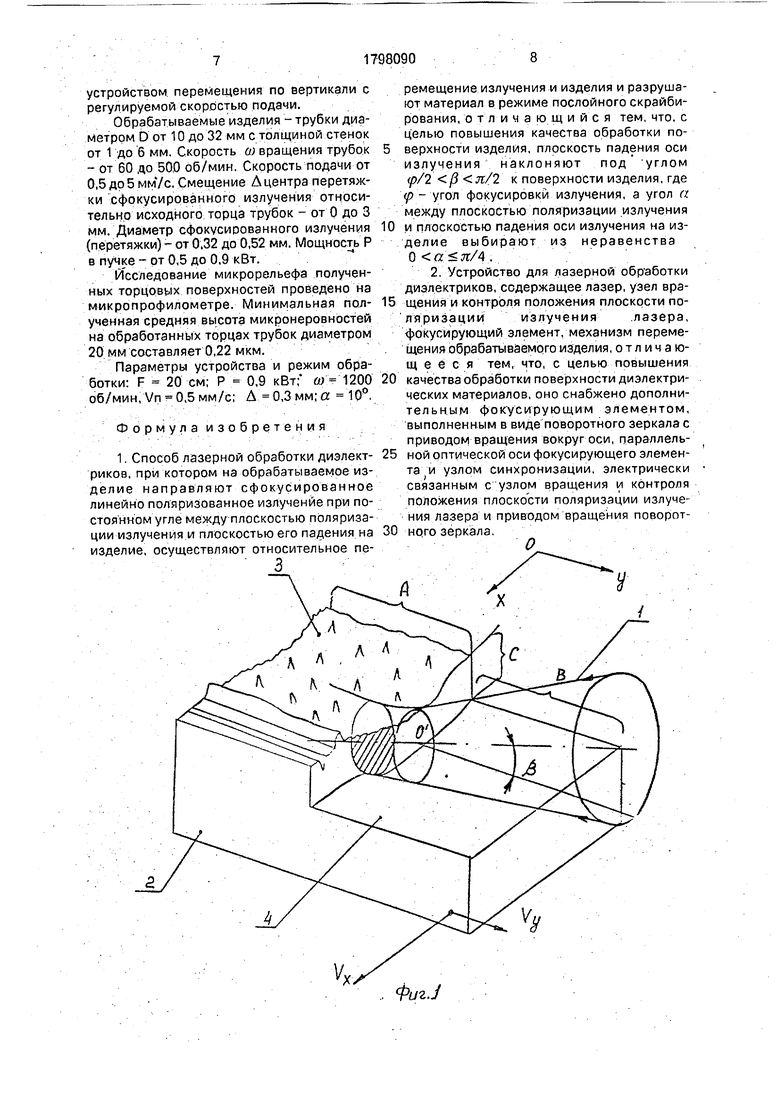

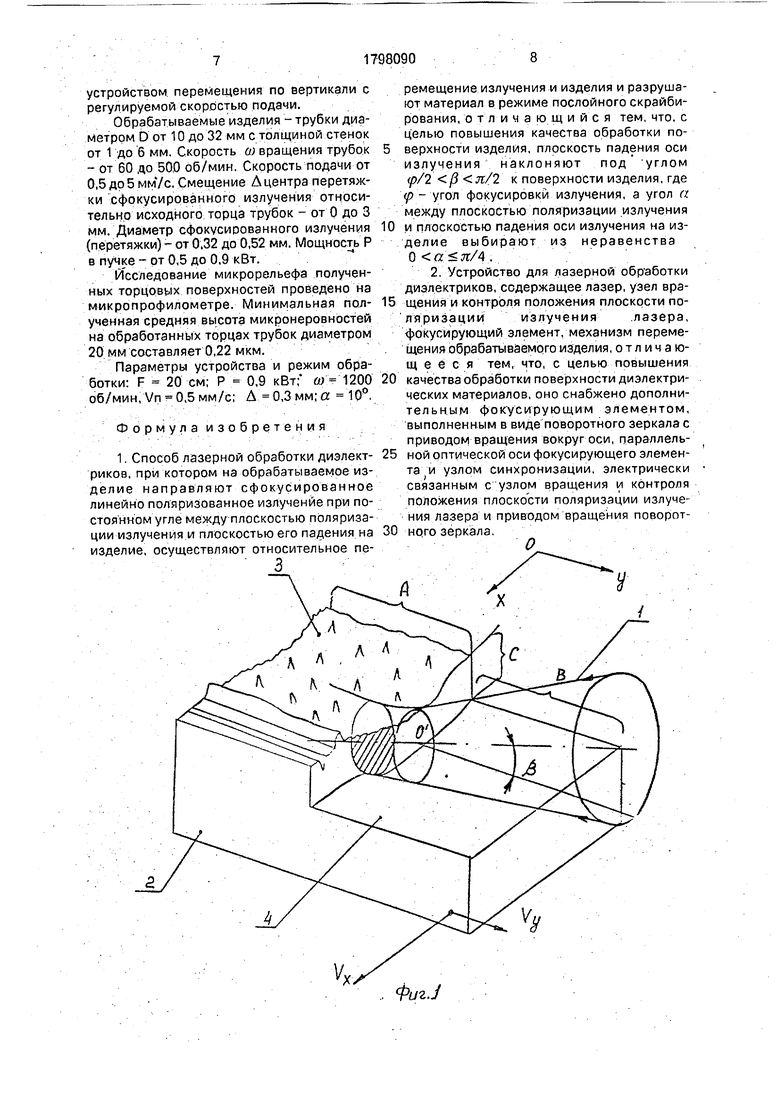

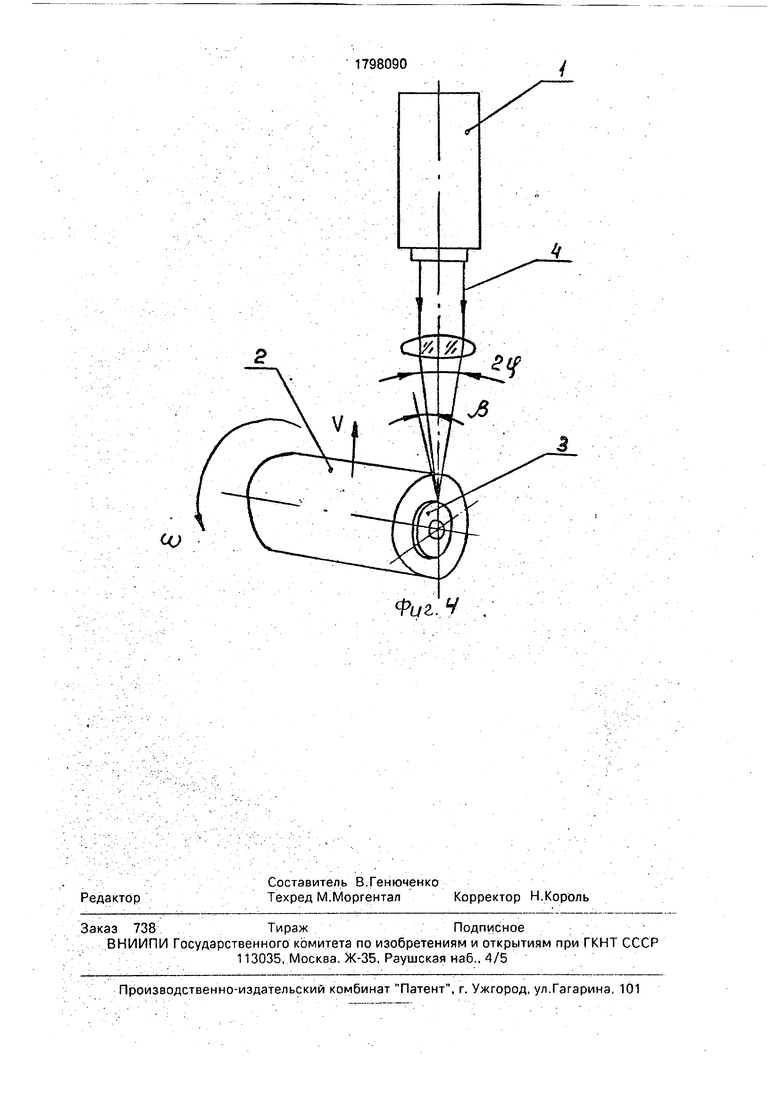

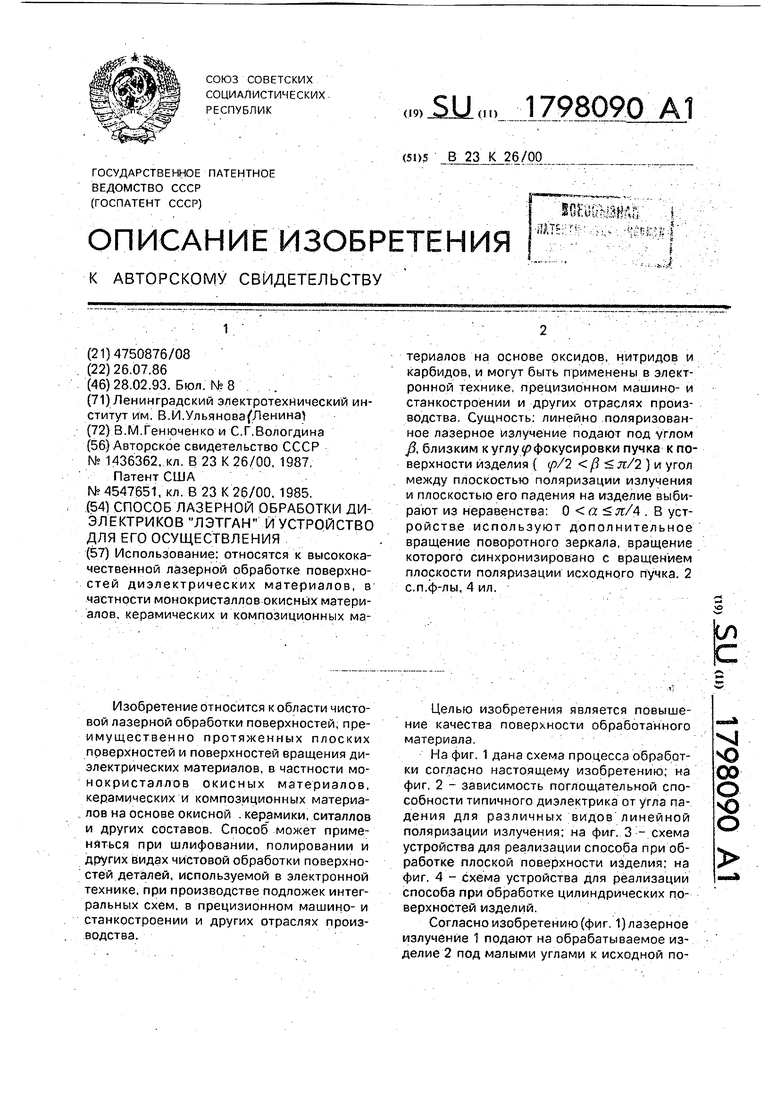

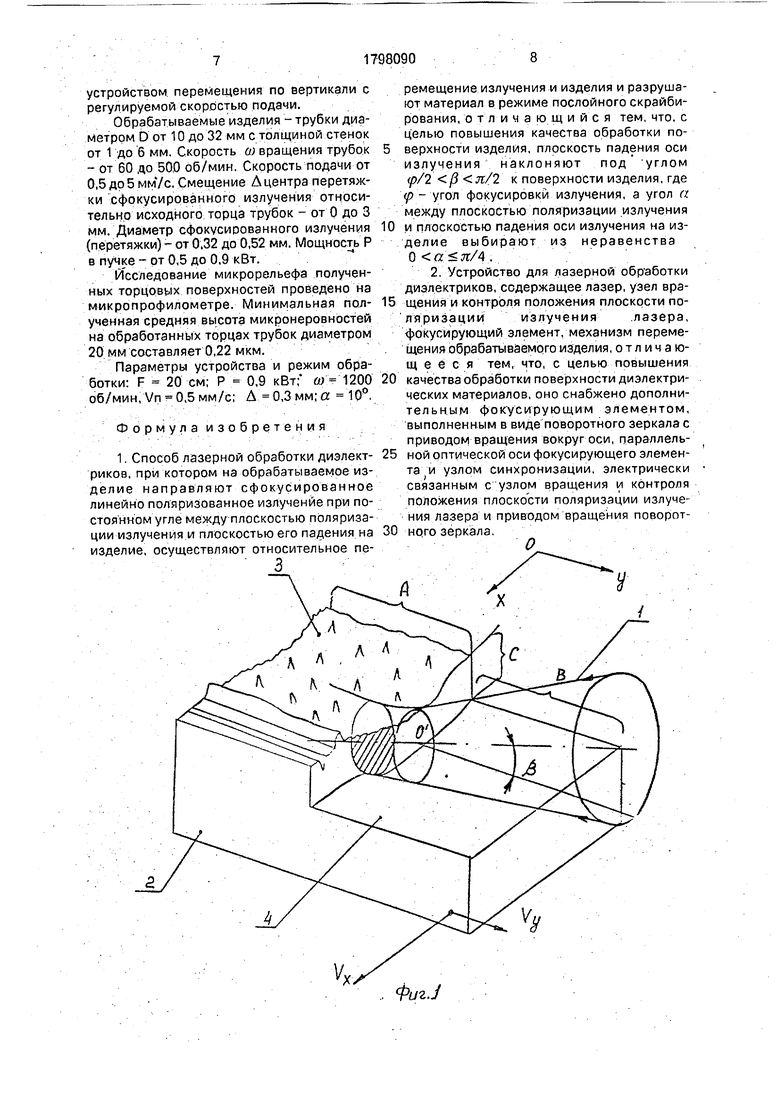

На фиг. 1 дана схема процесса обработки согласно настоящему изобретению; на фиг. 2 - зависимость потлощательной способности типичного диэлектрика от угла падения для различных видов линейной поляризации излучения; на фиг. 3 - схема устройства для реализации способа при обработке плоской поверхности изделия; на фиг. 4 - схема устройства для реализации способа при обработке цилиндрических поверхностей изделий.

Согласно изобретению (фиг. 1) лазерное излучение 1 подают на обрабатываемое изделие 2 под малыми углами к исходной поч ю

00

о о о

верхности материала 3. Для локализации выделения энергии на разрушаемой ступени С материала обеспечивают достаточное заглубление перетяжки сфокусированного излучения, относительно исходной поверхности; т.е. положение центра акустики О сфоркусированного пучка относительно уровня исходной поверхности. Изделие перемещают с брльшойскоростью Vx по оси X, относительно луча, обеспечивая режим непрерывно-последовательного устойчивого разрушения каждого из скрайбируемых:сло- ев материала. По оси Y скорость перемещения (подачи) изделия Vy выбирают исходя из условия поддержания неизменным в процессе обработки расстояния от фокусирующей системы до скрайбируемой ступеньки G на материале.

Физический механизм разрушения материала скрайбированием в предлагаемом способе может быть выбран в соответствии с требованиями к чистоте, качеству и состоянию обработанной поверхности. Такими механизмами могут быть плавление (с использованием потока газа для удаления расплавляемого материала), испарение с оглавлением, хрупкое разрушение и т.д. Реализация того или иного физического механизма разрушения зависит от интенсивности лазерного излучения, поглощаемого срезаемой кромкой материала и времени облучения локальных участков кромки (длительности импульса и скорости перемещения пучка, режима подачи лазерного излучения - непрерывного или импуль- сно-периодического).

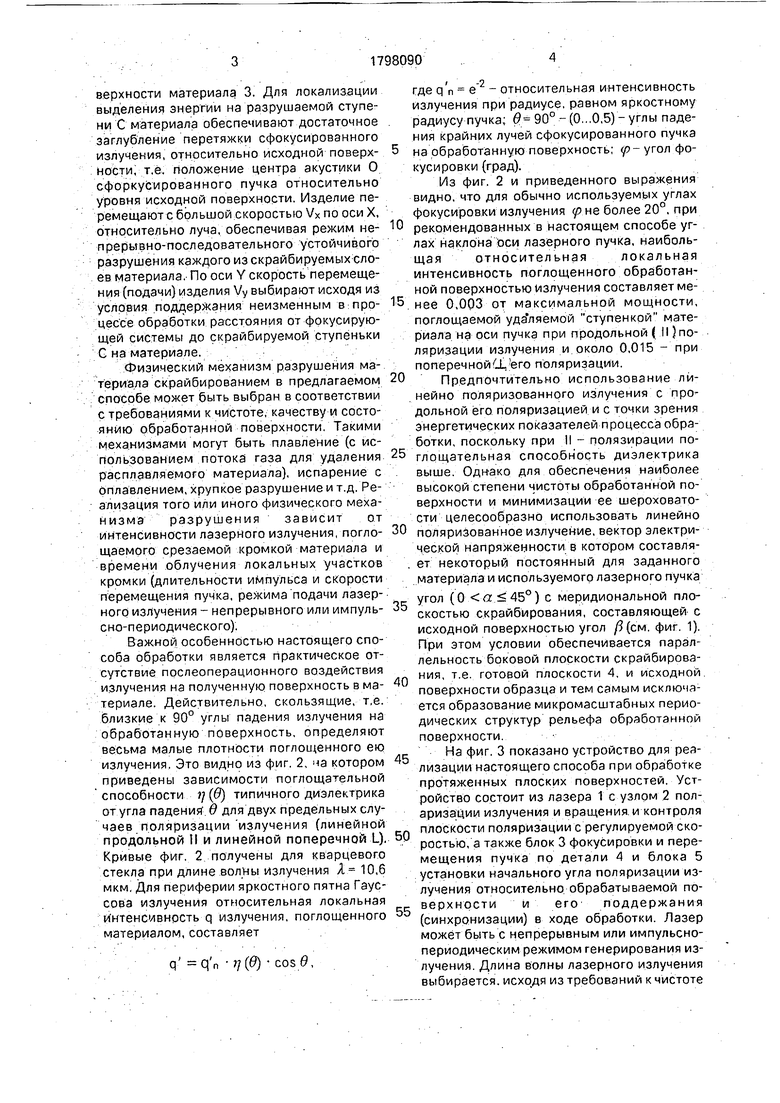

Важной особенностью настоящего способа обработки является практическое отсутствие послеоперационного воздействия излучения на полученную поверхность в материале. Действительно, скользящие, т.е. близкие к 90° углы падения излучения на обработанную поверхность, определяют весьма малые плотности поглощенного ею излучения, Это видно из фиг. 2, на котором приведены зависимости поглощательной способности / (в) типичного диэлектрика от угла падения1.6 для двух предельных случаев поляризации излучения (линейной продольной И и линейной поперечной L). Кривые фиг. 2 получены для кварцевого стекла при длине волны излучения А 10,6 мкм. Для периферии яркостного пятна Гауссова излучения относительная локальная интенсивность q излучения, поглощенного материалом, составляет

q q n г/(в) cos в.

где q n е - относительная интенсивность излучения при радиусе, равном яркостному радиусу пучка; в- 90° - (0...0.5) - углы падения крайних лучей сфокусированного пучка

на обработанную поверхность; р- угол фокусировки (град).

Из фиг. 2 и приведенного выражения видно, что для обычно используемых углах фокусировки излучения р не более 20°, при

рекомендованных в настоящем способе углах наклона йси лазерного пучка, наиболь- щая относительная локальная интенсивность поглощенного обработанной поверхностью излучения составляет ме5. нее 0,003 от максимальной мощности, поглощаемой уда ляемой ступенкой материала на оси пучка при продольной ( II) поляризации излучения и около 0,015 - при поперечной/.. его поляризации.

0 Предпочтительно использование линейно поляризованного излучения с продольной его поляризацией и с точки зрения энергетических показателей процесса обработки, поскольку при II - полязирации по5 глощательная способность диэлектрика выше. Однако для обеспечения наиболее высокой степени чистоты обработанной поверхности и минимизации ее шероховатости целесообразно использовать линейно

0 поляризованное излучение, вектор электрической напряженности в котором составля- . ет некоторый постоянный для заданного .материала и используемого лазерного пучка

,. угол ( 45°) с меридиональной плоскостью скрайбирования, составляющей с исходной поверхностью угол ft (см. фиг. 1). При этом условии обеспечивается параллельность боковой плоскости скрайбирова ния, т.е. готовой плоскости 4, и исходной, поверхности образца и тем самым исключается образование микромасштабных периодических структур рельефа обработанной поверхности.

На фиг. 3 показано устройство для реализации настоящего способа при обработ-ке протяженных плоских поверхностей. Устройство состоит из лазера 1 с узлом 2 пол- аризации излучения и вращения, и контроля

n плоскости поляризации с регулируемой скоростью, а также блок 3 фокусировки и перемещения пучка по детали 4 и блока 5 установки начального угла поляризации излучения относительно, обрабатываемой поверхности и его поддержания (синхронизации) в ходе обработки. Лазер может быть с непрерывным или импульсно- периодическим режимом генерирования излучения. Длина волны лазерного излучения выбирается, исходя из требований к чистоте

5

5

обработки и в зависимости от линейного коэффициента поглощенного материалом излучения. Предпочтительным является использование излучения с более короткой длиной волны и с более высоким коэффициентом поглощения,

Излучение б из лазера поступает в блок 3 фокусировки и перемещения луча по поверхности, состоящем из фокусирующего элемента или нескольких элементов, например, линзы 7 и элемента, обеспечивающего перемещение сфокусированного излучения по поверхности образца. Указанный элемент представляет собой отражающее наклонное зеркало 8, например металлическое, снабженное приводом (на чертеже не показан) вращения вокруг оси. совпадающей с осью падающего на него из. линзы лазерного излучения. Обрабатываемую поверхность детали 4 располагают под углом Д( ) к оси сфокусированного излучения, где р- угол фокусировки пучка (р - 2 arctg а/2 F , F - фокусное расстояние фокусирующего элемента. При вращении зеркала 8 вокруг оси приводом вращения (на рисунке не показан) фокальное пятно описывает на исходной поверхно- -сти образца окружность (или часть ее) радиуса R F. Объект перемещают в плоскости, перпендикулярной оси вращения зеркала, по прямой линии или более сложной траектории.

Блок 5 начальной установки и стабилизации направления поляризации излучения относительно .плоскости падения состоит, например, из узла 9 синхронизации (механической, с использованием зубчатой передачи, или электрической, с использованием двух электрически связанных синхронных приводов) скорости вращения узла 6 и зеркала 8. Начальную установку напаравления плоскости поляризации относительно плоскости падения излучения производят вручную или автоматически путем вращения узла поляризации 2 дополнительным приводом (на фиг. 4 не показано) вокруг оси пучка

на заданный угол относительно неподвижного фиксированного положения зеркала 8.

При вращении зеркала 8 вокруг своей оси двигателем 10 с угловой скоростью ш, равной угловой скорости вращения узла по-, ляризации 6, направление поляризации излучения .во вращающемся сфокусированном пучке относительно текущей плоскости падения пучка не изменяется в любой момент времени и определяется устанавливаемым заранее углом, а .

0

5

0

5

0

5

0

5

0

5

Обработку плоской детали поверхности детали начинают с торца детали, перемещая поверхность в плоскости, перпендикулярной оси зеркала 8, с малой скоростью (скоростью подачи) по прямой линии или более сложной траектории (сканирования).

При обработке деталей с поверхностью вращения (фиг. 4) также целесообразно использовать линейно поляризованное излучение лазера 1 с неизменным направлением плоскости поляризации относительно оси вращения детали. В этом случае перемещение луча по линии скрайбирования и последовательная обработка участков поверхности детали 2. например, торца 3 вдоль ее радиуса обеспечивается вращением детали и ее подачей относительно неподвижной фокусирующей системы. Прривода перемещения и вращения детали на фиг. 4 не показаны.. В этом случае линейно поляризованное излучение 4 направляют под углом tp/2 / я/2 к поверхности детали, причем вектор поляризации образует с плоскостью падения луча угол а , где

О « 45°

Величина угла, необходимая для обеспечения высокого качества поверхности, зависит от угла фокусировки лазерного излучения р , относительной скорости разрушения материала скрайбированием V а LV/q, где L - удельная энергия разрушения материала; q - интенсивность лазерного излучения на облученной поверхности;. V- скорость перемещения материала относительно пучка. На практике угол «подбирается экспериментально.

Пример. Чистовая размерная обработка (шлифовка) торцов трубок из оптического кварцевого стекла с подгонкой осевых размеров трубок, получаемых алмазной резкой длинномерных заготовок. На торцах изделий после алмазной резки имеются дефекты в виде сколов и микротрещин. Исходная шероховатость поверхности торцов 55 мкм.

Для обработки использовали С02-лазер ( Я 10,6 мкм)с медленной прокачкой рабочей смеси типа Катунь. Излучение лазера является линейно поляризованным. Выходящий горизонтальный пучок излучения с помощью плоского зеркала направляли под углом а 0 ...145° к вертикали вниз и фокусировали вблизи торца обрабатываемой трубки линзами из KCf с фокусными расстояниями F от 10 до 36 мс. Трубки закреплялись в патроне узла вращения с приводом от двигателя постоянного тока с регулируемой скоростью вращения, Платформа с приводом вращения трубки снабжена

устройством, перемещения по вертикали с регулируемой скоростью подачи.

Обрабатываемые изделия - трубки диаметром D от 10 до 32 мм с толщиной стенок от 1 до 6 мм. Скорость ш вращения трубок - от 60 до 500 об/мин. Скорость подачи от 0,5 до 5 мм/с. Смещение Д центра перетяжки сфокусированного излучения относительно исходного торца трубок - от 0 до 3 мм. Диаметр сфокусированного излучения (перетяжки) - от 0.32 до 0,52 мм. Мощность Р в пучке - от 0,5 до 0,9 кВт.

Исследование микрорельефа полученных торцовых поверхностей проведено на микропрофилометре. Минимальная полученная средняя высота микронеровностей на обработанных торцах трубок диаметром 20 мм составляет 0,22 мкм.

Параметры устройства и режим обработки: F 20 см; Р 0,9 кВт; а) 1200 об/мин, Vn 0,5 мм/с; А 0,3 мм; а 10°.

Фор мул а изобретения

1. Способ лазерной обработки диэлектриков, при котором на обрабатываемое изделие направляют сфокусированное линейно поляризованное излучение при постоянном угле между плоскостью поляризации излучения и плоскостью его падения на изделие, осуществляют относительное пе. : з -

ремещение излучения и изделия и разрушают материал в режиме послойного скрайби- рования, о тли чающийся тем, что, с целью повышения качества обработки поверхности изделия, плоскость падения оси излучения наклоняют под углом р/2 к поверхности изделия, где р - угол фокусировки излучения, а угол а между плоскостью поляризации излучения

и плоскостью падения оси излучения на изделие выбирают из неравенства О .

2. Устройство для лазерной обработки диэлектриков, содержащее лазер, узел вращенйя и контроля положения плоскости поляризации излучения .лазера, фокусирующий элемент, механизм перемещения обрабатываемого изделия, отличаю- щ е ее я тем, что, с целью повышения

качества обработки поверхности диэлектрических материалов, оно снабжено дополни- тельным фокусирующим элементом, выполненным в виде поворотного зеркала с приводом вращения вокруг оси, параллельной оптической оси фокусирующего элемента и узлом синхронизации, электрически связанным с узлом вращения и контроля положения плоскости поляризации излучения лазера и приводом вращения поворотно.го зеркала.

О

Фиг. 2

Л/,, в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной обработки прозрачного хрупкого материала и устройство его реализующее | 2019 |

|

RU2720791C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ДЛЯ РАЗДЕЛЕНИЯ ИЛИ СКРАЙБИРОВАНИЯ ПОДЛОЖКИ ПУТЕМ ФОРМИРОВАНИЯ КЛИНОВИДНЫХ ПОВРЕЖДЕННЫХ СТРУКТУР | 2014 |

|

RU2674916C2 |

| СПОСОБ ПРОШИВКИ ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 2000 |

|

RU2192341C2 |

| ЛАЗЕРНАЯ ПРОЕКЦИОННАЯ СИСТЕМА ОТОБРАЖЕНИЯ ТЕЛЕВИЗИОННОЙ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1995 |

|

RU2104617C1 |

| УСТАНОВКА ЛАЗЕРНОГО СКРАЙБИРОВАНИЯ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТРАНСФОРМАТОРНЫХ ЛИСТОВ ПОСРЕДСТВОМ ПЯТЕН ЭЛЛИПТИЧЕСКОЙ ФОРМЫ | 2009 |

|

RU2516216C2 |

| СПОСОБ РЕЗКИ ПРОЗРАЧНЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2226183C2 |

| УСТАНОВКА ЛАЗЕРНОЙ ОБРАБОТКИ | 2014 |

|

RU2673271C2 |

| Способ создания и детектирования оптически проницаемого изображения внутри алмаза и системы для детектирования (варианты) | 2019 |

|

RU2720100C1 |

| Способ лазерной обработки материалов и устройство для его осуществления | 1988 |

|

SU1635017A1 |

| Способ резки стеклянных трубок и устройство для его осуществления | 1989 |

|

SU1784596A1 |

Использование: относятся к высококачественной лазерной обработке поверхностей диэлектрических материалов, в частности монокристаллов окисных материалов, керамических и композиционных материалов на основе оксидов, нитридов и карбидов, и могут быть применены в электронной технике, прецизионном машино- и станкостроении и других отраслях производства. Сущность: линейно .поляризованное лазерное излучение подают под углом Д близким к углу фокусировки пучка к поверхности изделия ( р/2 {3 я/2 ) и угол между плоскостью поляризации излучения и плоскостью его падения на изделие выбирают из неравенства: 0 а л/А . В устройстве используют дополнительное вращение поворотного зеркала, вращение которого синхронизировано с вращением плоскости поляризации исходного пучка. 2 с.п.ф-лы, 4 ил.

| Авторское свидетельство СССР № 1436362,.кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-02-28—Публикация

1989-07-26—Подача