ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к битумному продукту, содержащему битум, а также минеральный наполнитель.

УРОВЕНЬ ТЕХНИКИ

Битумы представляют собой полученные при щадящей переработке нефти темные высокомолекулярные смеси углеводородов в форме смолоподобной массы. Свойства битумов как материалов открывают множество возможностей их использования в строительстве. В наземном строительстве битумные продукты применяются, например, для защиты частей здания от влаги. С одной стороны, при этом находят применение битуминозные мембраны, например, битумный картон в качестве уплотнения крыш. С другой стороны, для наружного уплотнения зданий, в частности, подвальных этажей, используют битуминозные массы, которые обрабатывают в вязком состоянии. Обычно их используют также в строительстве дорог и аэропортов, а также в области домостроения и жилищного строительства, а также, например, в качестве шумопоглощающего и предотвращающего повреждения защитного покрытия для автомобилей.

В общем случае битумные продукты, вызывающие интерес в настоящем контексте, состоят из битумной основы, а также дополнительных наполнителей и добавок. В то время как раньше в качестве наполнителя очень часто выступал асбест, из-за его канцерогенных свойств он был заменен другими наполнителями, например вспученным перлитом. Под понятием вспученный перлит в этой связи подразумевается также вулканическое стекло и другая горная порода, которая обладает свойством более или менее интенсивного и более или менее быстрого расширения при нагревании. Под перлитом понимается минеральный наполнитель, который при нагревании до критической температуры становится пластичным, причем связанная в перлите вода, так называемая кристаллизационная вода, испаряется и таким образом действует в качестве порообразователя. С процессом испарения происходит вспучивание перлита до объема, многократно превышающего первоначальный.

Наполнитель добавляют к основе для того, чтобы улучшить свойства битумного продукта. Посредством добавления наполнителя положительно осуществляется воздействие на долговременную устойчивость - т.е. на прочность, износостойкость, а также степень усадки битумного продукта. Дополнительно также повышают температуру размягчения битумного продукта.

Использование вспученного перлита в качестве наполнителя особенно экономически выгодно, так как он вполне доступен и недорог. Однако до сих пор использование вспученного перлита в битумных продуктах было возможно лишь в размолотой или, соответственно, растертой форме вследствие его низкой сопротивляемости механической нагрузке. При этом размалывание или, соответственно, растирание происходит либо в процессе изготовления, вследствие перемешивания с основой из битума и c другими наполнителями и добавками и, таким образом, как бы является неизбежным следствием смешивания, либо уже перед смешиванием, в виде отдельной технологической операции. В этой связи говорят также о "молотом перлите".

Такие битумные продукты известны, например, из US 4 168 178 A и US 4 168 179 A, в которых перлит используется в качестве заменителя асбеста.

Проблематичным при этом является тот факт, что вследствие растирания или, соответственно, размалывания вспученного перлита излишне повышается плотность получаемого таким образом наполнителя по сравнению с нерастертым или, соответственно, неразмолотым вспученным перлитом, вследствие чего удельный вес битумного продукта также повышается.

Кроме того, размолотый или, соответственно, растертый вспученный перлит с его неправильной формой неблагоприятно влияет на реологические характеристики битумного продукта при изготовлении и обработке последнего.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Поэтому задача, лежащая в основе настоящего изобретение, состоит в создании такого битумного продукта, который лишен упомянутых недостатков уровня техники. В частности, битумный продукт должен иметь низкий удельный вес и, тем не менее, обеспечивать достижение достаточного уплотняющего воздействия.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Эта задача для битумного продукта, содержащего битум, а также минеральный наполнитель, решена посредством того, что минеральный наполнитель содержит вспученные гранулы перлита, которые имеют закрытопористую поверхность, причем вспученные гранулы перлита с закрытопористой поверхностью являются неразмолотыми.

Под вспученными в результате образования водяного пара или в результате действия другого порообразователя гранулами перлита, имеющими закрытопористую поверхность, в контексте изобретения понимаются вспученные гранулы перлита, поверхность которых не содержит или, соответственно, почти не содержит кромок, перегородок или неровностей (в частности, никаких плоскостей, перпендикулярных поверхности). Благодаря этому не только улучшаются реологические свойства битумного продукта согласно изобретению по сравнению с обычными, вспученными гранулами перлита, имеющими открытопористую поверхность, но также понижается и плотность наполнителя и, таким образом, битумного продукта согласно изобретению. В дальнейшем рассматривается закрытопористая поверхность, обладающая хорошими механическими свойствами.

Таким образом, под вспученными закрытопористыми гранулами перлита, которые в идеальном случае выполнены в форме сфер, но могут иметь также и яйцеобразную или картофелевидную форму, подразумевается вид полого тела из перлита. Вспученные закрытопористые гранулы перлита отличаются тем, что объем или множество объемов в идеальном случае полностью окружен или, соответственно, окружено поверхностью, причем поверхность в существенной степени минимальна по сравнению с объемом или, соответственно, с суммой заключенных внутри нее объемов.

В связи с этим нельзя не упомянуть, что в контексте настоящего изобретению вспученная гранула перлита рассматривается как закрытопористая гранула также и в том случае, если поверхность является растрескавшейся в некоторых, немногих местах. Когда в этой связи говорится о растрескивании поверхности, следует заметить, что в контексте изобретения поверхность вспученной гранулы перлита рассматривается как нерастрескавшаяся и, таким образом, закрытопористая поверхность, если менее 15%, предпочтительно менее 10%, особенно предпочтительно менее 5% поверхности вспученных гранул перлита представляют собой растрескавшуюся поверхность, а остальная поверхность гладкая. При этом следует учитывать, что такие "дефекты" не вызывают заполнения или возможности заполнения всего полого тела из перлита; напротив, лишь непосредственно относящаяся к "дефекту" пора гранулы перлита больше не является целой, остальные пустоты не повреждены и не заполняются или, соответственно, не могут заполняться.

На практике для различения между гранулами перлита, имеющими открытопористую поверхность, и гранулами перлита, имеющими закрытопористую поверхность, может использоваться отношение плотности частиц к насыпной плотности.

При этом под плотностью частиц нужно понимать плотность вспученных гранул перлита без учета объема пустот между вспученными гранулами перлита. Для определения плотности частиц заданный объем наполняют вспученными гранулами перлита. Затем возникшие в заданном объеме пустоты между вспученными гранулами перлита контролируемым образом заполняют текучей средой, например, гелием. Чтобы получить плотность частиц, после этого вычитают из заданного объема объем пустот, заполненный текучей средой. Это означает, что плотность частиц представляет собой отношение веса вспученных гранул перлита к объему частиц, который соответствует определенному объему за вычетом объема пустот.

Насыпная плотность, в свою очередь, представляет собой отношение веса вспученных гранул перлита к определенному объему, включающему в себя объем пустот.

Например, для изготовленных промышленным способом стеклянных полых шаров (микросфер), которые, однако, имеются в продаже только в очень ограниченных пределах значений размеров и плотности, соотношение плотности частиц к насыпной плотности составляет примерно 1,5:1. Для гранул перлита, имеющих закрытопористую поверхность, это соотношение меньше чем 2,0:1, предпочтительно меньше чем 1,7:1, особенно предпочтительно меньше чем 1,6:1. В отличие от них, для гранул перлита, имеющих открытопористую поверхность, это соотношение превышает 3,0:1.

Вспученные гранулы перлита, имеющие закрытопористую поверхность, показали себя настолько стабильными, что при выборе подходящей твердости во время обработки в качестве легкого наполнителя в битумном продукте их поверхность остается преимущественно неповрежденной, т.е. при обработке в битумных продуктах она практически не приводит к растиранию или размалыванию поверхности вспученных гранул перлита.

Кроме того, благодаря использованию вспученных гранул перлита, имеющих закрытопористую поверхность, в качестве легкого наполнителя в битумном продукте согласно изобретению создается или, соответственно, повышается объем пустот, вследствие чего удельный вес битумного продукта согласно изобретению существенно сокращается. При сокращении удельного веса или, соответственно, плотности одновременно достигается эффект высокой теплоизоляции. Дополнительно понижается коэффициент теплового расширения, что благоприятствует поддержанию уплотняющей функции, т.е. базовой функции битумного продукта как уплотнительного материала при колебаниях температуры наружного воздуха.

Разумеется, битумный продукт согласно изобретению может содержать также добавки, что позволяет оптимальным образом адаптировать его свойства к соответствующей прикладной цели. Например, битумный продукт согласно изобретению может дополнительно содержать добавки, улучшающие реологические свойства.

Представляется допустимым, что битумный продукт содержит, кроме того, один или множество полимерных синтетических материалов, например, термопластов, таких, как полиэтилен (PE), полипропилен (PP) или поливинилхлорид (PVC), причем полимерные синтетические материалы увеличивают область пластичности и обеспечивают устойчивость против химических воздействий.

Кроме того, представляется допустимым, что битумный продукт согласно изобретению содержит один или множество эластомерных синтетических материалов, таких, как, например, полиуретан (PU) или стирол-бутадиен-стирол (SBS). Добавление эластомерных пластмасс способствует мягкости и упругости битумного продукта согласно изобретению.

При подходящем выборе плотности и тем самым механической прочности закрытопористых вспученных гранул перлита в процессе его изготовления, обработки, а также применения или, соответственно, использования битумного продукта для большей части закрытопористых вспученных гранул перлита практически не наблюдается растирания или размалывания поверхности. Под большей частью в этом смысле понимается, что более 80%, предпочтительно более 90%, особенно предпочтительно более 95% закрытопористых вспученных гранул перлита не размолоты. Поэтому согласно изобретению предусмотрено, что вспученные гранулы перлита, имеющие закрытопористую поверхность, являются неразмолотыми.

В результате этого обеспечиваются хорошие реологические свойства битумного продукта согласно изобретению и его низкая плотность.

В идеальном случае битумный продукт согласно изобретению содержит в качестве легкого минерального наполнителя исключительно закрытопористые вспученные гранулы перлита. Однако не исключается, что битумный продукт содержит также другие наполнители. Поэтому в альтернативном варианте осуществления изобретения предусмотрено, что битумный продукт содержит также минеральный наполнитель в форме открытопористых вспученных гранул перлита. Это означает, что минеральный наполнитель содержит как вспученные гранулы перлита, имеющие закрытопористую поверхность, так и вспученные гранулы перлита, имеющие открытопористую поверхность. Преимущество этого варианта состоит в том, что вспученные гранулы перлита, имеющие открытопористую поверхность, могут, находясь между вспученными гранулами перлита, имеющими закрытопористую поверхность, сцепляться с ними, вследствие чего вспученные гранулы перлита опираются друг на друга. Вследствие этого возможно улучшение механических свойств битумного продукта согласно изобретению.

Кроме того, по сравнению с битумными продуктами, имеющими в качестве легкого наполнителя исключительно открытопористые вспученные гранулы перлита, при этом все еще экономится достаточный вес, так что не обязательно приходится использовать в качестве легкого наполнителя исключительно более дорогостоящие в производстве закрытопористые вспученные гранулы перлита.

В следующем варианте осуществления изобретения предусмотрено, что доля вспученных гранул перлита, имеющих закрытопористую поверхность, в вес.% больше чем доля вспученных гранул перлита, имеющих открытопористую поверхность. Это означает, что битумный продукт согласно изобретению содержит минеральный наполнитель, в котором содержание вспученных гранул перлита, имеющих закрытопористую поверхность, выше по весу, чем содержание вспученных гранул перлита, имеющих открытопористую поверхность. В результате этого обеспечивается низкий удельный вес битумного продукта согласно изобретению и экономичность его изготовления.

В следующем варианте осуществления изобретения предусмотрено, что вспученные гранулы перлита, имеющие закрытопористую поверхность, имеют насыпную плотность от 90 кг/м3 до 550 кг/м3, предпочтительно от 200 кг/м3 до 380 кг/м3.

Представляется допустимым, например, что насыпная плотность вспученных гранул перлита, имеющих закрытопористую поверхность, для битумного продукта согласно изобретению выбирается именно настолько низкой, что это еще не ухудшает уплотняющее воздействие при производстве и при последующем использовании, и при этом позволяет достичь соответствующей еще допустимой экономии веса. Таким образом возможно достижение большего уплотняющего объема на единицу веса битумного продукта согласно изобретению без повышения расхода энергии на его транспортировку к месту эксплуатации. Одновременно сокращается вес корпуса, в частности, сооружения или автомобиля, что делает возможным более легкие несущие конструкции. Вследствие этого применение битумного продукта согласно изобретению становится более экономичным.

В еще одном варианте осуществления изобретения предусмотрено, что вспученные гранулы перлита, имеющие закрытопористую поверхность, имеют размер частиц от 5 мкм до 2000 мкм, предпочтительно от 25 мкм до 1200 мкм, особенно предпочтительно от 50 мкм до 600 мкм. Под размером частицы понимается кратчайшее расстояние в пределах гранулы перлита между теми двумя точками поверхности гранулы, которые расположены дальше всех друг от друга. Это означает, что размер частиц может определяться независимо от формы поверхности гранул перлита.

Меньший размер частицы приводит к более высокой вязкости битумного продукта согласно изобретению, так как количество гранул перлита - в предполагаемом постоянном объеме - возрастает, вследствие чего усиливаются взаимодействия между гранулами перлита. Больший размер частицы приводит в свою очередь к меньшей вязкости битумного продукта согласно изобретению, так как взаимодействия между гранулами перлита уменьшаются. Это означает, что посредством размера частиц возможно задание реологических свойств в зависимости от желаемых свойств битумного продукта согласно изобретению.

В варианте осуществления изобретения предусмотрено, что вспученные гранулы перлита содержатся в битумном продукте согласно изобретению в количестве от 1 вес. % до 20 вес. %, предпочтительно в количестве от 2 вес. % до 12 вес. %.

В следующем варианте осуществления изобретения предусмотрено, что битум содержится в нем в количестве от 75 вес. % до 85 вес. %. Количество от 75 вес. % до 85 вес. % оптимально подходит для размещения вспученных гранул перлита, имеющих закрытопористую поверхность.

Исходя из этого описанная выше задача решена также битумным продуктом, содержащим битум, а также минеральный наполнитель со связанным порообразователем, который содержит вспученные, неразмолотые гранулы перлита, причем минеральный наполнитель может быть получен посредством способа, согласно которому гранулы перлита

- вводят в загрузочное отверстие на конце шахты печи,

- транспортируют в направлении подачи вдоль участка термообработки, предпочтительно под действием силы тяжести,

- во время транспортировки по участку термообработки нагревают до критической температуры, при которой гранулы перлита становятся пластичными и начинают вспучиваться под действием порообразователя;

- после нагревания до критической температуры нагревают до превышающей критическую температуру второй температуры, которая ниже третьей температуры, при которой поверхность гранул перлита растрескивается, причем вторую температуру выбирают в зависимости от желаемой плотности вспученных гранул перлита,

- и вспученные гранулы перлита выводят на другом конце шахты печи.

Было выявлено, что, в отличие от известного и предполагаемого в уровне техники, выше критической температуры существует диапазон температур, в пределах которого возможно управление расширением гранул перлита в некоторых пределах посредством выбора второй температуры, до которой нагревают гранулы перлита, без доведения до растрескивания поверхности вспученных гранул перлита.

Когда в этой связи говорится о растрескивании поверхности, следует отметить, - как уже упомянуто выше, - что в контексте изобретения поверхность вспученной гранулы перлита не понимается как растрескавшаяся и, таким образом, рассматривается как закрытопористая поверхность, если растрескались менее 15%, предпочтительно менее 10%, особенно предпочтительно менее 5% поверхности вспученных гранул перлита, а остальная поверхность является гладкой.

Как также было выявлено, контролируемое расширение гранул перлита позволяет устанавливать плотность (в кг/м3) или, соответственно, коэффициент вспучивания вспученных гранул перлита для релевантных случаев практического применения. Другими словами, посредством соответствующего выбора второй температуры возможно изготовление вспученных гранул перлита, имеющих различную плотность и, таким образом, различную прочность, которые, тем не менее, все содержат закрытые поверхности и, таким образом, заключают в себе пустоты желаемого объема.

Под понятием "коэффициент вспучивания" следует понимать отношение объема гранул перлита перед процессом вспучивания к объему гранул перлита после процесса вспучивания. Чем "ближе" вторая температура находится к критической температуре, тем "меньше" вспучиваются гранулы перлита, т.е. тем ниже коэффициент вспучивания гранул перлита. При этом часть порообразователя не используется для процесса вспучивания - напротив, эта часть остается в связанной форме во вспученных гранулах перлита. При повышении второй температуры коэффициент вспучивания гранул перлита также повышается. Чем "ближе" вторая температура находится к третьей температуре, тем большее количество порообразователя предоставляется для процесса вспучивания, т.е. тем меньше порообразователя остается в связанной форме в гранулах перлита.

Это означает, что посредством выбора второй температуры управляют процессом вспучивания, вследствие чего обеспечивается целенаправленное регулирование плотности вспученных гранул перлита. Чем ниже выбирают вторую температуру, тем выше плотность вспученных гранул перлита. Чем выше выбирают вторую температуру, тем ниже плотность вспученных гранул перлита. Поскольку механическая прочность прямо пропорциональна плотности закрытопористых вспученных гранул перлита, при меньшей плотности вспученных гранул перлита и механическая прочность вспученных гранул перлита также ниже, в то время как при более высокой плотности вспученных гранул перлита механическая прочность вспученных гранул перлита выше. Таким образом, возможно разностороннее применение вспученных гранул перлита и такая их адаптация к соответствующему случаю применения посредством способа, что решение является особенно эффективным.

Осуществление способа происходит следующим образом:

Гранулы перлита во время их транспортировки через участок термообработки сначала нагревают до критической температуры и затем до второй температуры. Начиная с критической температуры гранулы перлита, каждая из которых имеет соответствующую структуру и поверхность, становятся пластичными. Другими словами, выше критической температуры становятся пластичными, в частности, структура и поверхности гранул перлита, т.е. гранулы перлита становятся мягкими.

Под действием порообразователя большинство гранул перлита начинает вспучиваться. Под большинством в этой связи понимается, что начинают вспучиваться более 80%, предпочтительно 90%, особенно предпочтительно 95% введенных гранул перлита.

Поскольку не все введенные гранулы перлита имеют одни и те же физические и химические параметры, нельзя полностью исключить, что для определенного количества гранул перлита пластификация и тем самым процесс вспучивания наступает лишь позднее, чем для большинства гранул перлита. По этой причине предпочтительны по возможности идентичные свойства введенных гранул перлита, чтобы нагревание гранул перлита при осуществлении способа согласно изобретению вызывало одинаковое поведение всех гранул перлита, по меньшей мере для большинства гранул перлита.

Вторая температура лежит в области между критической температурой и третьей температурой, причем при третьей температуре поверхность гранул перлита растрескивается. В области между критической температурой и третьей температурой гранулы перлита вспучиваются в значительной степени, не растрескиваясь.

Структура и поверхности гранул перлита характеризуются определенной вязкостью, зависящей от температуры. При более высокой температуре поверхности и структура гранул перлита менее вязки, вследствие чего гранулы перлита сильнее вздуваются посредством испаряемого порообразователя. Ниже критической температуры вязкость настолько высока, что структура и поверхности гранул перлита не становятся пластичными и не доходят до процесса вспучивания. С другой стороны, в свою очередь, выше третьей температуры вязкость структуры и поверхностей гранул перлита так низка, что давление испарения порообразователя настолько высоко, что поверхности гранул перлита растрескиваются в ходе процесса вспучивания. Это означает, что посредством значения температуры задается вязкость, процесс вспучивания и получаемая впоследствии плотность и механическая прочность вспученных гранул перлита.

Как уже указывалось выше, было выявлено, что посредством значения второй температуры возможно целенаправленно регулирование коэффициента вспучивания или, соответственно, плотности вспученного гранулята, причем таким образом, что высота второй температуры обратно пропорциональна плотности вспученного гранулята, т.е. чем более низкой выбирается вторая температура, тем выше плотность вспученного гранулята, и наоборот. Как уже описано выше, плотность пропорциональна механической прочности. Таким образом, при меньшей плотности вспученного гранулята механическая прочность вспученного гранулята также меньше, в то время как при более высокой плотности вспученного гранулята механическая прочность вспученного гранулята выше. То есть для какого-либо практического применения вспученного гранулята всегда возможен выбор такой прочности, при которой механическая прочность точно является достаточной.

Представляется допустимым, что согласно способу предусмотрено, что после введения в шахту печи гранулы перлита подогреваются для подготовки к процессу вспучивания сначала до температуры подогрева, лежащей ниже критической температуры, предпочтительно подогреваются самое большее до 750°C.

В зависимости от исходного материала в форме гранул перлита, в ходе подогревания не требуется фактическое достижение значения 750°C. Важно только то, что значение 750°C не превышается, причем, в зависимости от зернистости исходного материала, возможно также значение, существенно меньшее чем 750°C. Таким образом температура подогрева может находиться, например, также в диапазоне от 500°C до 650°C.

Подогрев служит для того, чтобы перед процессом вспучивания медленно прогреть гранулы перлита до их внутренней части. Благодаря нагреванию до температуры подогрева все слои гранул перлита - от поверхности до центральной части - нагреваются медленно, а не резко.

Посредством подогрева должно обеспечиваться создание как можно более равномерного распределения температуры в пределах слоев гранул перлита. Путем ограничения температуры подогрева предотвращают вспучивание близких к поверхности слоев и образование изолирующего слоя до нагревания центральной части при слишком быстром разогревании до критической температуры. Кроме того, ограничение температуры подогрева служит для предотвращения развития настолько высокого давления порообразователя, что гранулы перлита расширяются неуправляемо, вследствие чего поверхность растрескивается. Посредством данного способа возможно изготовление закрытопористых вспученных гранул перлита с целенаправленно заданной плотностью, что в результате позволяет оптимальным образом адаптировать битумный продукт согласно изобретению к разным технологическим процессам и областям применения. Изготовленные таким образом вспученные гранулы перлита, имеющие закрытопористую поверхность, обладают устойчивостью, которая обеспечивает возможность их обработки в качестве наполнителя в битумном продукте преимущественно без повреждений, т.е. при обработке в битумных продуктах практически не происходит растирание или размалывание поверхности вспученных гранул перлита - т.е. закрытопористые вспученные гранулы перлита (со связанной водой), действующие в качестве минерального наполнителя со связанным порообразователем, остаются неразмолотыми, - вследствие чего обеспечивается возможность уже описанного выше предпочтительного образования пустот в битумном продукте, и создаются преимущества, также уже описанные выше.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение более подробно разъясняется на основе вариантов осуществления. Чертежи приведены в качестве примеров, и хотя они должны представлять идею изобретения, однако ни в коем случае не должны ограничивать его и тем более давать его исчерпывающее представление.

На чертежах показаны:

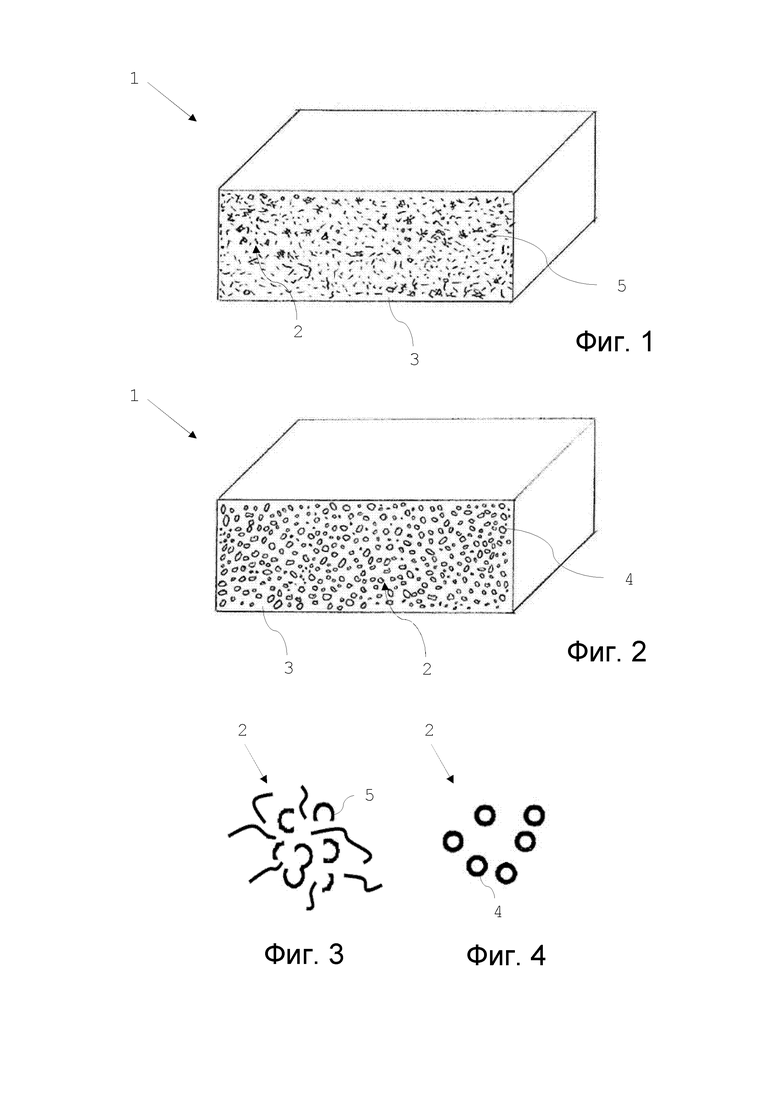

фиг. 1 схематичный вид в разрезе битумного продукта согласно уровню техники,

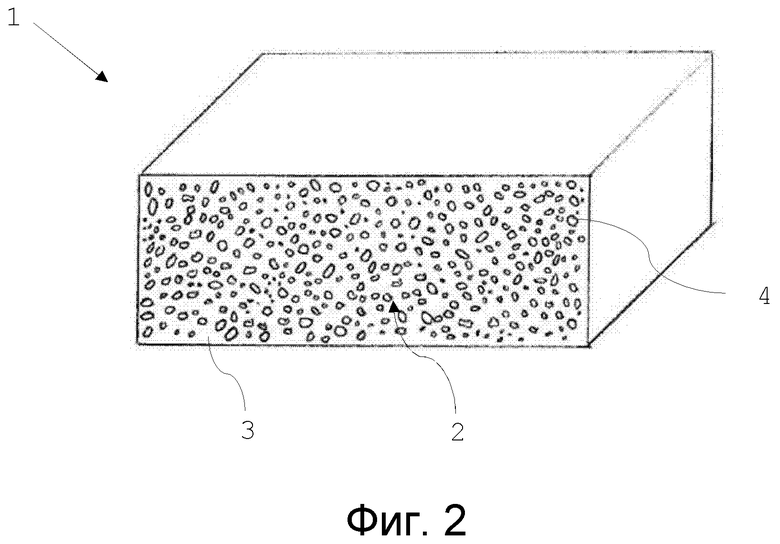

фиг. 2 схематичный вид в разрезе битумного продукта согласно изобретению,

фиг. 3 схематичное изображение вспученных гранул перлита, имеющих открытопористую поверхность, согласно уровню техники, и

фиг. 4 схематичное изображение вспученных гранул перлита шарообразной формы, имеющих закрытопористую поверхность.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показан поперечный разрез битумного продукта 1 согласно уровню техники. Под ним может подразумеваться, например, битумный картон или битуминозная масса. Битумный продукт 1 содержит основу из битума 3, а также легкий наполнитель из вспученных гранул 2 перлита, имеющих открытопористую поверхность 5. Прочие наполнители и добавки, которые также могут иметься в битумном продукте, для наглядности не показаны.

Гранулы 2 перлита вследствие их низкой сопротивляемости механической нагрузке присутствуют лишь в размолотой или, соответственно, растертой форме. При этом размалывание или, соответственно, растирание происходит уже во время процесса изготовления битумного продукта 1 как следствие смешивания гранул 2 перлита с битумом 3. В качестве альтернативы в уровне техники также принято размалывать или, соответственно, растирать вспученный перлит перед смешиванием на отдельной технологической операции для достижения определенной зернистости в битумном продукте.

Таким образом, битумный продукт 1 согласно уровню техники содержит гранулы 2 перлита, имеющие открытопористую поверхность 5, или поверхность, не включающую в себя пустот, причем вследствие неправильной формы растертого или, соответственно, размолотого перлита 2 битумный продукт 1 имеет невысокие реологические свойства. Кроме того, объем замкнутых пустот сравнительно мал.

На фиг. 2 показан поперечный разрез битумного продукта 1 согласно изобретению, под которым также может подразумеваться битумный картон или битуминозная масса, содержащий основу битума 3 и вспученные гранулы 2 перлита, имеющие закрытопористую поверхность 4. Прочие наполнители и добавки, которые также могут иметься в битумном продукте, для наглядности не показаны.

Вспученные гранулы 2 перлита, содержащие закрытопористую поверхность 4, которые имеют насыпную плотность от 90 кг/м3 до 550 кг/м3, предпочтительно от 200 кг/м3 до 380 кг/м3, и размер частиц от 5 мкм до 2000 мкм, предпочтительно от 25 мкм до 1200 мкм, особенно предпочтительно от 50 мкм до 600 мкм, содержатся в битумном продукте 1 согласно изобретению в количестве от 1 вес. % до 20 вес. %, предпочтительно в количестве от 2 вес. % до 12 вес. %, в то время как количество основы битума 3 находится в пределах от 75 вес. % до 85 вес. %.

Этот вариант осуществления представляет идеальное состояние, поскольку битумный продукт 1 согласно изобретению содержит в качестве наполнителя исключительно гранулы 2 перлита, имеющие закрытопористую поверхность 4.

Разумеется, этот вариант осуществления не исключает того, что в альтернативных, не представленных вариантах осуществления битумный продукт согласно изобретению содержит наряду с гранулами 2 перлита, имеющими закрытопористую поверхность 4, также гранулы 2 перлита, имеющие открытопористую поверхность 5, причем представляется допустимым, что битумный продукт 1 согласно изобретению содержит большее по весу количество вспученных гранул 2 перлита, имеющих закрытопористую поверхность 4, чем вспученных гранул 2 перлита, имеющих открытопористую поверхность 5.

Хотя устойчивость и прочность закрытопористого 4 вспученного перлита 2 - при правильном выборе плотности закрытопористого 4 вспученного перлита 2 - позволяют не допускать его растирания или, соответственно, размалывания во время процесса изготовления согласно изобретению битумного продукта 1, их нельзя полностью исключить. Однако, если большинство - т.е. более 80%, предпочтительно более 90%, особенно предпочтительно более 95% - вспученных гранул 2 перлита не размолоты, обеспечиваются благоприятные реологические свойства битумного продукта 1 согласно изобретению, а также его низкая плотность.

На основании возможности целенаправленного регулирования, в релевантных для практических задач пределах, плотности закрытопористых 4 вспученных гранул 2 перлита, в настоящем варианте осуществления - в зависимости от технологического процесса и/или предусмотренной области применения битумного продукта 1 согласно изобретению - плотность закрытопористых 4 вспученных гранул 2 перлита выбрана, исходя из экономических причин, такой, что самое большее от 5 об.% до 10 об.% закрытопористых 4 вспученных гранул 2 перлита разрушаются в ходе производственного процесса, - выбор более высокой плотности закрытопористых 4 вспученных гранул 2 перлита был бы экономически нецелесообразен, так как издержки пропорциональны плотности.

На фиг. 4 показан схематичный вид вспученных гранул 2 перлита, имеющих закрытопористую поверхность 4, битумного продукта 1 согласно изобретению, причем вспученные гранулы 2 перлита не содержат неровностей.

В сравнении с этим на фиг. 3 представлено схематичное изображение вспученных гранул 2 перлита, имеющих открытопористую поверхность 5.

Битумный продукт 1 согласно изобретению обладает многочисленными положительными свойствами, например меньшим удельным весом, лучшими реологическими свойствами, лучшим изоляционным воздействием, меньшим коэффициентом теплового расширения и более низкой точкой размягчения. Но особенно существенным признается то, что формы, схематично представленные на фиг. 4, по существу сохраняются при производстве битумного продукта 1 согласно изобретению, и поверхности закрытопористых 4 вспученных гранул 2 перлита не разрушаются.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 битумный продукт

2 гранулы перлита

3 битум

4 закрытопористая поверхность

5 открытопористая поверхность.

Изобретение относится к строительной промышленности, а именно к битумному продукту. Битумный продукт (1) для защиты и уплотнения поверхностей содержит битум (3) и минеральный наполнитель. Минеральный наполнитель содержит неразмолотые вспученные гранулы (2) перлита, имеющие закрытопористую поверхность (4), насыпную плотность от 90 до 550 кг/м3 и размер частиц от 5 до 2000 мкм, и вспученные гранулы (2) перлита, имеющие открытопористую поверхность (5). Технический результат – снижение удельного веса, улучшение теплоизолирующих и механических свойств битумного продукта. 5 з.п. ф-лы, 4 ил.

1. Битумный продукт (1) для защиты и уплотнения поверхностей, содержащий битум (3) и минеральный наполнитель, отличающийся тем, что минеральный наполнитель содержит вспученные гранулы (2) перлита, которые имеют закрытопористую поверхность (4) и имеют насыпную плотность от 90 до 550 кг/м3 и размер частиц от 5 до 2000 мкм, причем вспученные гранулы (2) перлита, имеющие закрытопористую поверхность (4), являются неразмолотыми, при этом минеральный наполнитель также содержит вспученные гранулы (2) перлита, которые имеют открытопористую поверхность (5).

2. Битумный продукт (1) по п. 1, отличающийся тем, что доля в вес.% вспученных гранул (2) перлита, имеющих закрытопористую поверхность (4), больше, чем доля вспученных гранул (2) перлита, имеющих открытопористую поверхность (5).

3. Битумный продукт (1) по п. 1 или 2, отличающийся тем, что вспученные гранулы (2) перлита, имеющие закрытопористую поверхность (4), имеют насыпную плотность от 200 до 380 кг/м3.

4. Битумный продукт (1) по одному из предшествующих пунктов, отличающийся тем, что вспученные гранулы (2) перлита, имеющие закрытопористую поверхность (4), имеют размер частиц от 25 до 1200 мкм, предпочтительно от 50 до 600 мкм.

5. Битумный продукт (1) по одному из предшествующих пунктов, отличающийся тем, что вспученные гранулы (2) перлита, имеющие закрытопористую поверхность (4), содержатся в количестве от 1 до 20 вес.%, предпочтительно в количестве от 2 до 12 вес.%.

6. Битумный продукт (1) по одному из предшествующих пунктов, отличающийся тем, что битум (3) содержится в нем в количестве от 75 до 85 вес.%.

| Способ изоляции теплопровода | 1989 |

|

SU1767277A1 |

| ЗАПОРНОЕ УСТРОЙСТВО КРЫШЕК ЛЮКОВ | 0 |

|

SU353860A1 |

| Способ получения теплоизоляции из битумоперлита | 1984 |

|

SU1270146A1 |

| Гидропривод возвратно-поступательного действия | 1973 |

|

SU483534A1 |

| ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛОТЫ | 1991 |

|

RU2049248C1 |

| WO 2017174826 A1, 12.10.2017 | |||

| WO 2013053635 A1, 18.04.2013 | |||

| ИЦКОВИЧ С.М | |||

| и др | |||

| Технология заполнителей бетона, Москва, "Высшая школа", 1991, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

2023-06-01—Публикация

2020-09-23—Подача