Изобретение относится к металлургии и может быть использовано при производстве высокохромистых сталей с применением агрегата аргоно-кислородного рафинирования (АКР).

Известен способ продувки высокохромистых сталей в агрегате аргоно-кислородного рафинирования, который заключается в том, что обезуглероживание железо-хромистого расплава ведут путем газо-кислородной продувки, при этом продувку осуществляют в режиме кратковременных продувок с перерывами между ними для взятия проб металла (повалками), ступенчато изменяя соотношение в дутье кислорода и инертного газа [1].

Недостатком известного способа является большая продолжительность по времени процесса из-за остановок продувки в связи с перерывами между ними.

Наиболее близким по своей технической сущности является способ газокислородной обработки стали и сплавов, включающий обезуглероживание путем газокислородной продувки и рафинирование металла, газокислородную продувку металлического расплава, в котором осуществляют в режиме кратковременных продувок длительностью 0,1-6 мин с перерывами между ними 0,13-5 мин. После каждой остановки продувки изменяют соотношение в дутье кислорода и инертного газа [2]. Данный способ принят за ближайший аналог.

Недостатком способа является большая продолжительность процесса из-за остановок продувки и связанных с этим перерывом между ними. Это обстоятельство увеличивает цикл плавки.

Задачей, на решение которой направлено изобретение, является сокращение цикла плавки стали за счет уменьшения продолжительности продувки.

Поставленная задача достигается за счет того, что предлагается способ продувки высокохромистых сталей, включающий обезуглероживание расплава металла путем продувки газокислородной смесью при соотношении в ней содержания кислорода и газа 6:1 до достижения определенной концентрации углерода в расплаве с последующим изменением по ходу продувки соотношения в смеси кислорода и газа до 1:6 и рафинирование металла, при этом продувку расплава металла при соотношении содержания кислорода к газу в газокислородной смеси, равном 6:1, осуществляют до достижения концентрации углерода в расплаве металла в пределах 0,40-0,35, а в интервале концентраций углерода в расплаве, равном /0,40-0,35/ - 0,01, непрерывно продувают расплав газокислородной смесью, плавно изменяя в ней соотношение содержания кислорода и газа до 1:6, причем соотношение содержания кислорода и газа в газокислородной смеси определяют по следующей зависимости:

По2/Пг = 0,051 + 6,475(C) - 46,32(C)2 + 624,83(C)3 - 1161,71(C)4,

где По2 - доля кислорода в газокислородной смеси, часть;

Пг - доля газа в газокислородной смеси, часть;

C - концентрация углерода в металле, %.

Соотношение содержания кислорода и газа в газокислородной смеси изменяют соответственно изменению концентрации углерода в расплаве металла с шагом 0,01% углерода при концентрации углерода больше 0,1% и с шагом 0,005% при концентрации углерода меньше 0,1%, при этом продувку газокислородной смесью осуществляют с интенсивностью 0,4...1,4 м3/т.мин, поддерживая температуру металла в пределах 1650-1750oC, а в качестве газа используют аргон, азот, метан или природный газ.

Выбранное соотношение в дутье кислорода и газа от 6:1 до 1:6 обусловлено следующим. В соответствии с технологией продувка расплава в агрегате АКР начинается с соотношением 6:1 и остается постоянной вплоть до концентрации углерода 0,35 - 0,40, заканчивается продувка металла при соотношении в дутье содержания кислорода и газа 1:6, т.к. при более низком окислительном потенциале окисление углерода практически не происходит.

Соотношение в дутье содержания кислорода и газа плавно изменяют по мере окисления углерода с шагом 0,01% углерода при его содержании в металле больше 0,1% и с шагом 0,005% при концентрации углерода меньше 0,1%. Это обусловлено тем, что в интервале концентраций углерода в металле /0,4 - 0,35/ - 0,1% скорость окисления углерода достаточно велика и инерционность всей системы регулирования расхода дутья не позволяет изменить соотношения с большей частотой. При содержании углерода в расплаве меньше 0,1% скорость окисления углерода резко замедляется, что дает возможность еще более плавно изменять соотношение в дутье кислорода и газа непрерывно в процессе продувки без повалки и взятия пробы металла благодаря установленной экспериментально закономерности, изменяя скорость окисления углерода в железо-хромистом расплаве в интервале концентраций углерода /0,4-0,35/ - 0,1%.

Интенсивность продувки газокислородной смесью изменяется в пределах 0,4-1,4 м3/т.мин в зависимости от соотношения в дутье кислорода и газа, при этом температуре металла поддерживается в пределах 1650-1750oC. В качестве газа используют аргон, азот, метан или природный газ.

Интенсивность продувки в агрегате АКР обусловлена окислительно-восстановительным характером протекающих в нем процессов и изменяется от 1,4 м3/т. мин в начале до 0,4 м3/т.мин в конце продувки при низком содержании углерода. Верхний предел ограничивается возможностью выбросов металла и шлака из агрегата АКР, нижний - скоростью протекания процесса окисления углерода. Температурный интервал 1650-1750oC термодинамически обуславливает преобладание процесса окисления углерода при низких его концентрациях над окислением хрома. При более низких температурах увеличивается вероятность окисления хрома. Более высокие температуры ухудшают стойкость футеровки агрегата АКР.

Газ в дутье агрегата АКР обеспечивает защиту футеровки от высокотемпературной зоны и снижает парциальное давлении оксида углерода, обуславливая тем самым преобладание процесса окисления углерода, сохраняя хром в металле. Поэтому в качестве таких газов могут быть использованы инертные или восстановительные газы, недифицитные, имеющиеся в достаточном количестве на промышленных предприятиях и относительно дешевые, например, такие как аргон, азот, метан или природный газ.

Ведение непрерывной продувки с плавным изменением соотношения в дутье содержания кислорода и газа позволяет, не останавливая процесса газокислородной продувки высокохромистых сталей, окислять углерод без заметного окисления хрома. При этом существенно сокращается цикл плавки как за счет устранения затрат времени на промежуточные повалки, так и за счет уменьшения продолжительности дутья. Последнее обстоятельство связано с тем, что металлическая ванна обладает большой инерцией и после каждой остановки продувки требуется время для придания ей циркуляционного движения.

Пример осуществления предлагаемого способа.

В агрегат аргоно-кислородного рафинирования (АКР) заливали железо-хромистый полупродукт, содержащий 1,6% углерода и 18% хрома. Температура полупродукта 1560oC. Для получения коррозионно-стойкой стали 03Х18Н10 металл продували в агрегате АКР газокислородной смесью при соотношении в дутье кислорода и аргона равным 6:1. Продувку ведут до содержания углерода в металле 0,35%. За время продувки содержание хрома в металле практически не изменяется, а температура увеличивается до 1650-1750oC. После присадки в ванну охладителей из расчета поддержания температуры металла до окончания продувки в интервале 1650-1750oC продувку продолжали, ведя ее непрерывно, без остановок, изменяя соотношение в дутье содержания кислорода и инертного газа через каждую сотую долю углерода. При этом продувку начинали при концентрации углерода в металле 0,35% при соотношении в дутье содержания кислорода и аргона 6: 1, а заканчивали при содержании углерода в металле 0,01% и соотношении в дутье кислорода и аргона 1:6.

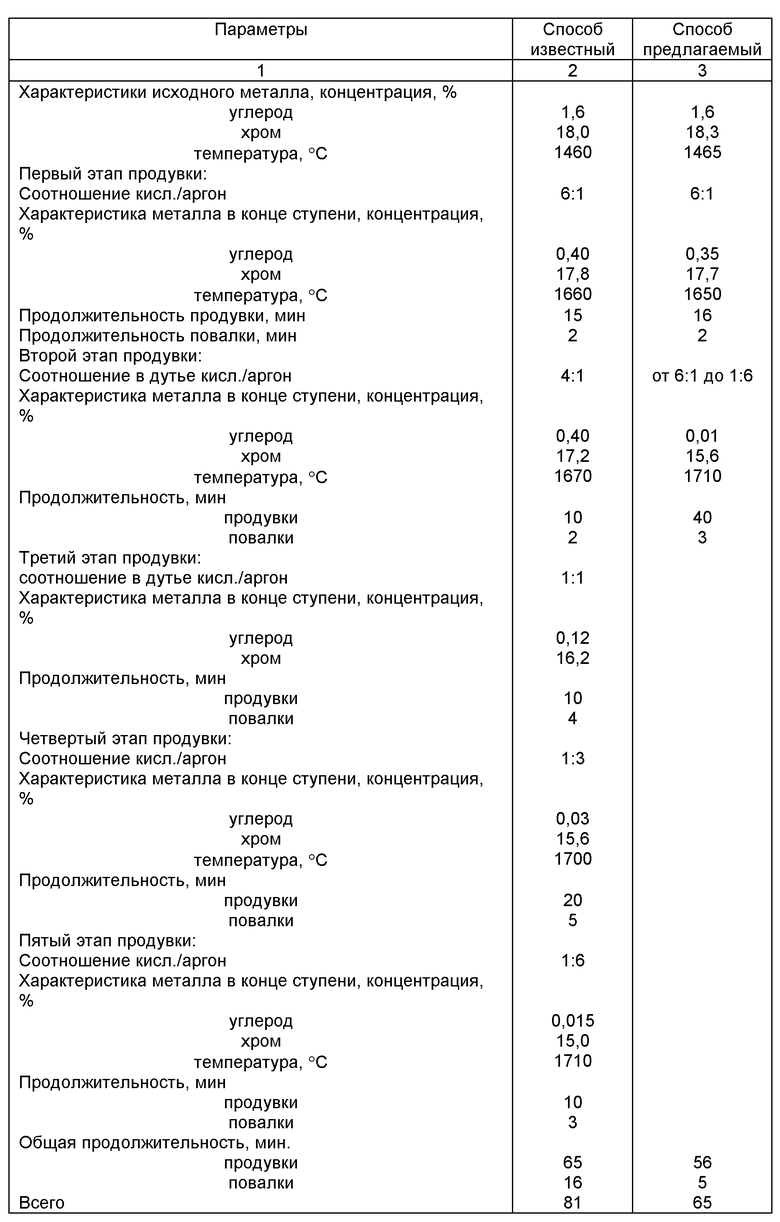

Результаты испытаний приведены в таблице.

Представлены технические характеристики выплавки коррозионно-стойкой стали известным и предлагаемым способами в 100-тонном агрегате аргоно-кислородного рафинирования. Как видно из таблицы, предлагаемый способ обеспечивает сокращение периода продувки и плавки в целом на 16 мин, что позволяет сократить цикл плавки в среднем на 20%.

Предлагаемый способ продувки высокохромистых сталей может быть использован при выплавке коррозионно-стойкой стали марок 03Х18Н10, супперферритной и др. Устранение промежуточных повалок, интенсификация процесса продувки обеспечивают сокращение цикла плавки и повышение производительности агрегата АКР.

Источники информации, принятые во внимание

1. Кнюппель Р., Раскисление и вакуумная обработка стали, перевод с нем., Металлургия, 1984 г., стр. 414.

2. Авторское свидетельство СССР N 653299, МКИ C 21 C 5/56, 1979 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2004 |

|

RU2285051C2 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ В ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА С ПОЛЫМ ГРАФИТОВЫМ ЭЛЕКТРОДОМ | 2022 |

|

RU2797319C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ рафинирования высокохромистых сталей | 1978 |

|

SU749906A1 |

| Способ выплавки стали | 1980 |

|

SU1054420A1 |

| СПОСОБ ВЫПЛАВКИ ПОЛУПРОДУКТА НЕРЖАВЕЮЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2005 |

|

RU2295575C2 |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

| Способ газокислородной обработки стали и сплавов | 1976 |

|

SU653299A1 |

Изобретение относится к металлургии, конкретнее к производству высокохромистых сталей в агрегате аргонокислородного рафинирования (АКР). Желаемый технический результат - сокращение цикла плавки за счет уменьшения продолжительности периода продувки. По изобретению обезуглероживание железо-хромистого расплава в (АКР) производят путем газокислородной продувки с изменением по ходу продувки соотношения в смеси кислорода и газа от 6 : 1 до 1 : 6. В интервале концентраций углерода (C) в металле, в % (0,40 - 0,35) - 0,01 газокислородную продувку осуществляют непрерывно, плавно изменяя соотношения содержания кислорода и газа до 1 : 6, которое возможно определить по следующей зависимости: По2 / Пг = 0,051 + 6,475(C) - 46,32(C)2 + 624,83(C)3 - 1161,71(C)4, где По2 - доля в дутье кислорода, ч; Пг - доля в дутье газа, ч. ; C - концентрация углерода, %. В качестве газа возможно использовать аргон, азот, метан или природный газ. 4 з.п. ф-лы, 1 табл.

ПO2/Пг=0,051+6,475(С)-46,32(С)2+624,83(С)3-1161,71(С)4,

где ПO2 доля кислорода в газокислородной смеси, ч.;

Пг - доля газа в газокислородной смеси, ч.;

С - концентрация углерода в металле, %.

| Способ газокислородной обработки стали и сплавов | 1976 |

|

SU653299A1 |

| Способ продувки металла в конвертере | 1984 |

|

SU1159955A1 |

| Система управления подачей технологических газов в конвертор при донной продувке | 1988 |

|

SU1539212A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1995 |

|

RU2100447C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1995 |

|

RU2097434C1 |

| US 3773496 A, 20.11.1973 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-06-10—Публикация

1998-11-02—Подача