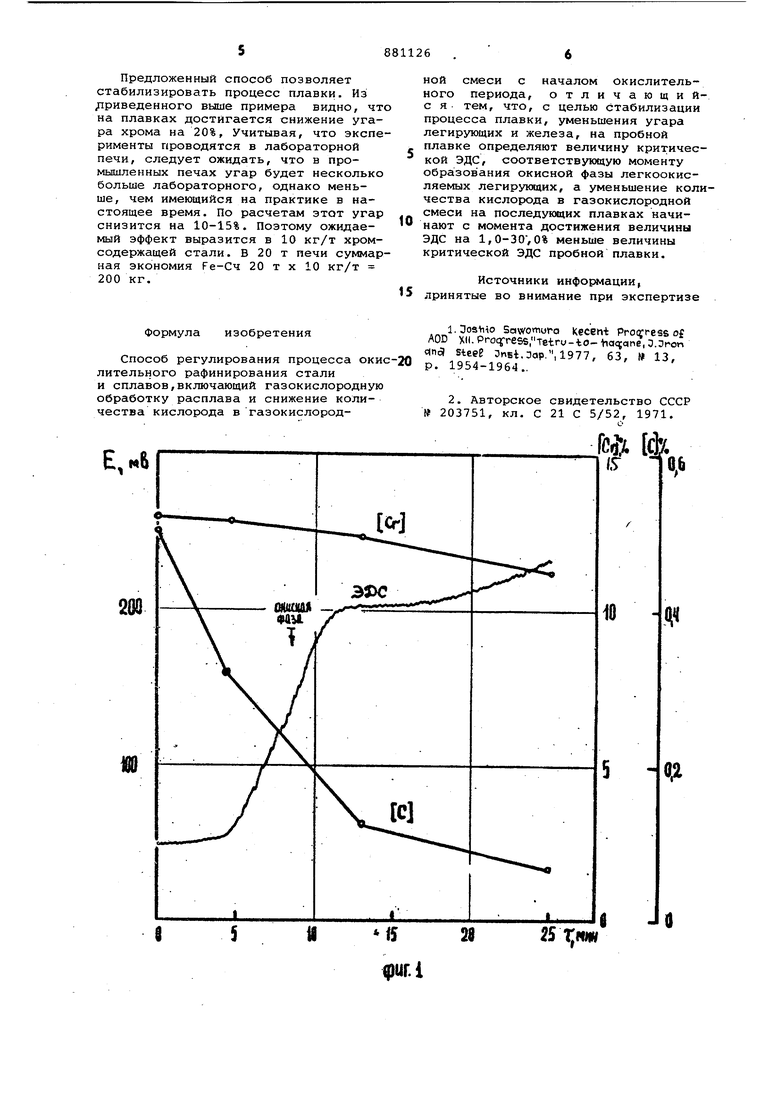

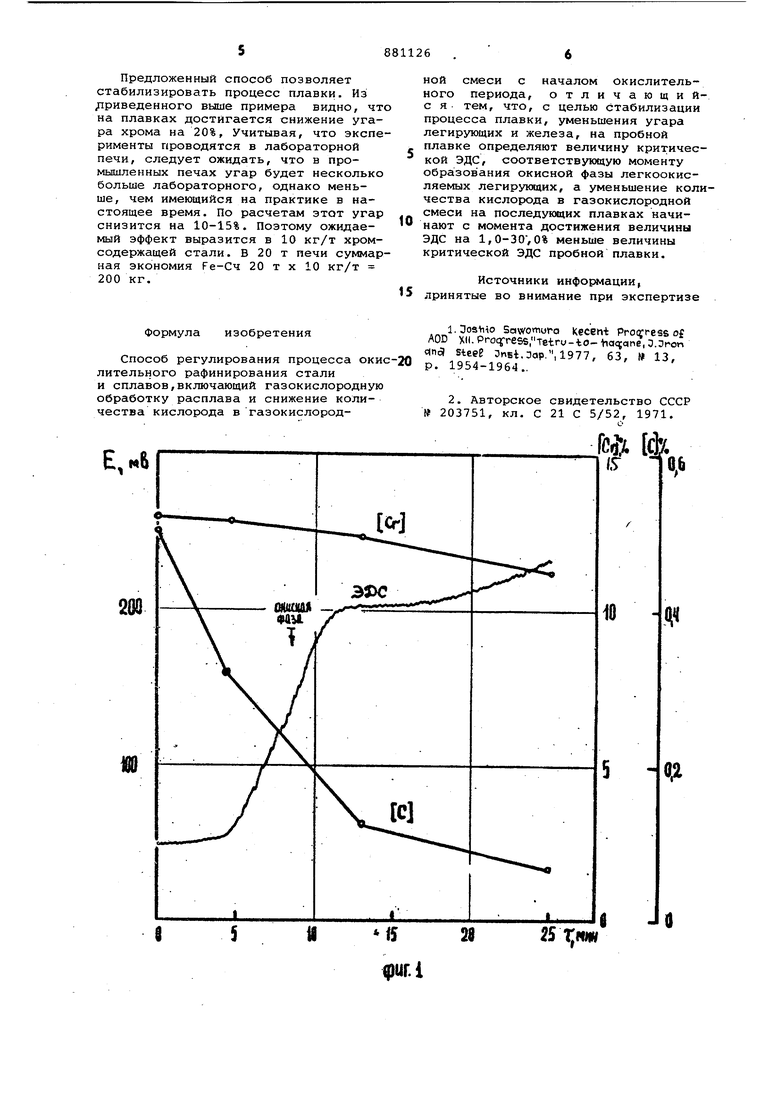

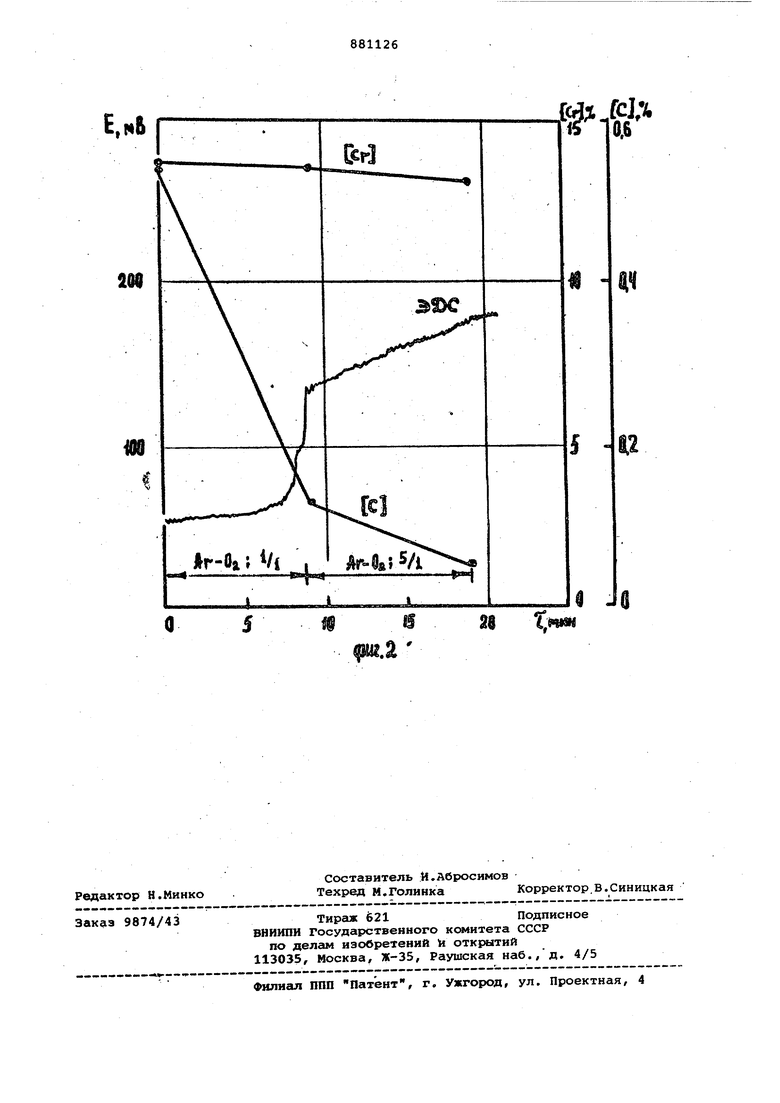

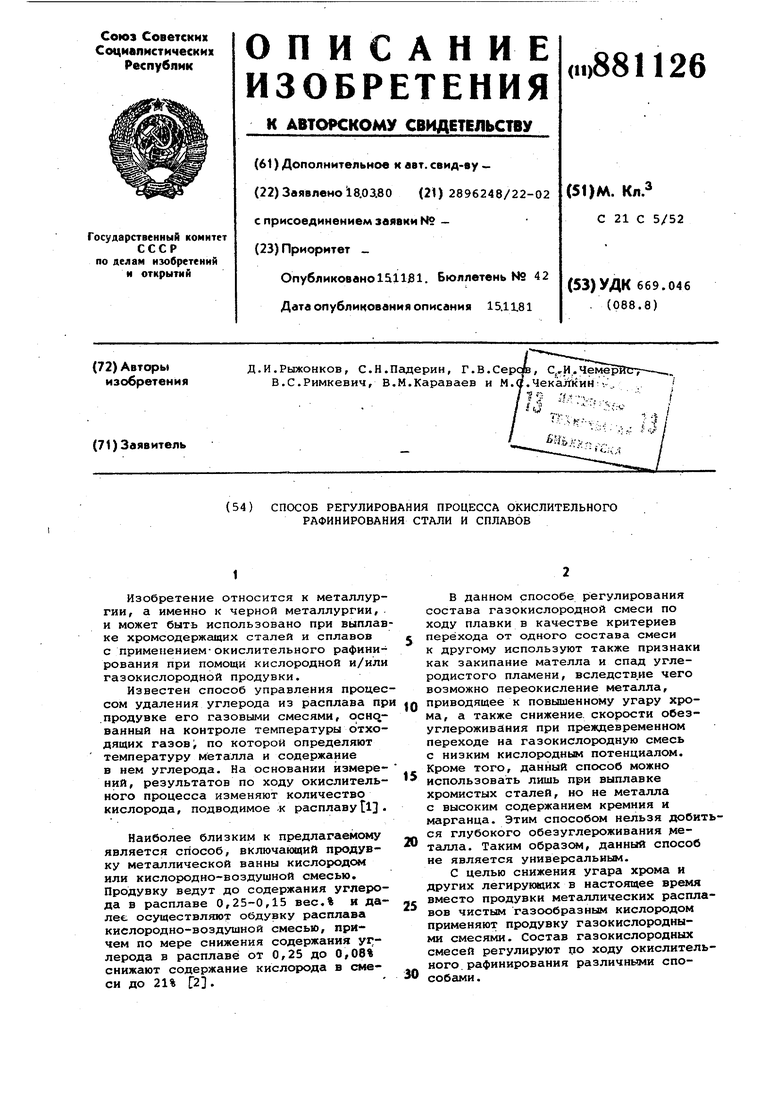

Изобретение относится к металлургии, а именно к черной металлургии,. и может быть использовано при выплав ке хромсодержгицих сталей и сплавов с применением-окислительного рафинирования при помощи кислородной и/или газокислородной продувки. Известен способ управления процес сом удаления углерода из расплава пр .продувке его газовыми смесями, ocHqванный на контроле температуры отходящих газов, по которой определяют температуру металла и содержание в нем углерода. На основании измерений, результатов по ходу окислительного процесса изменяют количество кислорода, подводимое к расплавуtl. Наиболее близким к предлагаемому является способ, включающий продувку металлической ванны кислородом или кислородно-воздушной смесью. Продувку ведут до содержания углерода в расплаве 0,25-0,15 вес,% и далее осуществляют обдувку расплава кислородно-воздушной смесью, причем по мере снижения содержания углерода в расплаве от 0,25 до 0,08% снижают содержание кислорода в смеси до 21% 2. в данном способе регулирования состава газокислородной смеси по ходу плавки в качестве критериев перехода от одного состава смеси к другому используют также признаки как закипание мателла и спад углеродистого пламени, вследств.ие чего возможно переокисление металла, приводящее к повышенному угару хрома, а также снижение скорости обезуглероживания при преждевременном переходе на газокислородную смесь с низким кислородным потенциалом. Кроме того, данный способ можно использовать лишь при выплавке хромистых сталей, но не металла с высоким содержанием кремния и марганца. Этим способом нельзя добиться глубокого обезуглероживания металла. Таким образе, данный способ не является универсальным. С целью снижения угара хрома и других легирующих в настоящее время вместо продувки металлических расплавов чистым газообразным кислородом применяют продувку газокислородными смесями. Состав газокислородных смесей регулируют цо ходу окислительного, рафинирования различными способами . Цель изобретения - стабилизация процесса окисления металла, уменьше ние угара легирующих элементов и железа. Поставленная цель достигается тем, что на пробной плавке определя ют величину критической ЭДС/ соотве ствующую моменту образования окисной фазы легкоекисляемых легирующих элементов, а уменьшение количества кислорода в газокислородной смеси на последующих плавках с момента достижения величины ЭДС на 1/030,0% меньше величины критической ЭДС/ пробной плавки. На фиг.1 и 2 представлены зависи мости величины ЭДС, концентрации углерода и хрома в зависимости от времени плавки. Лредложенный способ основан на т что по измеренным значениям величины ЭДС кислородно-концентрационного датчика и температуры расплава можно опредедить активность раствор ного в расплаве кислорода/ а так как количество растворенного в расплаве кислорода при прочих равных условиях находится в зависимости Ът состава вводимой в него газокислоро ной смеси и ее расхода, то достигается возможность осуществления прос того и надежного контроля за ходом окислительного рафинирования металл При двухступенчатой продувке из экс перимента на пробной плавке определяют начало окисления легкоокисляе мых легирующих по образованию их ок лов с растворением в шлакеj что соп вождается резким снижением скорости обезуглероживания расплава. На последующих плавках именно до этого момента образования окислов необходимо провести изменение состава газокислородной смеси с разбавлением кислорода инертным газом. При технологии выплавки с многоступенчатым изменением состава газовой смеси и/или ее расхода для каждого этапа на пробных плавках определяют соответствующую данным условиям .обработ ки расплава величину ЭДС, отвечающую условиям образования окисной фазы. Затем на последующих плавках регулирование процессом окислительного рафинирования осуществляется на основе экспериментально определе ных зависимостей в системе ,LrS0, Е - величина ЭДС, . Т - температура расплава исходный химический состав металла, вес.%. По установленным данным Е должно быть меньше менее, чем на 1,0% чтобы, можно было гарантироват отсутствие начала процесса окислени легирующих, с другой стороны, начинать снижение окислительного потенциала газокислородной струи ранее, чем будет достигнута величина Е, на 30% меньшая, чем нецелесообразно, так как это приведет к существенному понижению интенсивности окислительной обработки металлической ванны, к уменьшению скорости обезуглероживания,, и в конечном счете, к увеличению длительности плавки. Пример. Проводят окислительное рафинирование Fe-CR-Ni-C расплавов в лабораторной печи. Нагрев и плавление металла осуществляют в атмосфере аргона. Исходный состав расплавов, %j Сч 13,1-13,6, Ni 10, С 0,50-0,55 - железо - остальное. Обработку расплавов аргон-кислородными смесями проводят при . В ходе плавок непрерывно измеряют величину ЭДС кислородно-концентрационного датчика, вмонтированного в магнезитовый тигель. В данном датчике применены в качестве твердого электроли.та ZrOj стабилизированные Vj.Ojj электродом сравнения служит спектрально чистый графит. Пробная плавка (фиг.1) проведена с обдувкой расплава в течение всего окислительного периода смесью Аг-О В соотношении 1/1 с расходом смеси 2,4 MVT-MHH. Как видим из графика, в ходе обдувки по мере снижения содержания углерода в расплаве увеличивается величина ЭДС. При достижении величины ЭДС (Е) - 145 MB отмечено начало образования окисной фазы на поверхности металлического расплава. Далее в ходе плавки проходит увеличение количества окисной фазы. В течение 25 мин обдувки достигнуто содержание углерода 0,06%. При этом скорость обезуглероживания составляет 0,02°С/мин. В результате окисления содержания хрома изменяется с 13,1 до 11,2%. Последующая плавка (фиг.2 приведена с регулированием газокислородной смеси во 2-ом этапе. До значений величины ЭДС, равной 130 MB, что на 10% меньше величины экспериментально определенной критической ЭДС, отвечающей условию образования окисной фазы для данного состава металла обдувку ведут как на опытной плавке смесью АР-С с соотношением 1/1 и расходом 2,4 мут-мин. По достижении Е на 10% меньшеЕцрцт переходят на обдувку смесью .Аг -О2 в соотношении 5/1 с расходом 2,.мин. в результате этого достигнуто содержание углерода 0,05% за 19 мин обработки расплава. Скорость обезуглероживания составляет 0,025%, что ваше по сравнению с пробной плавкой. В течение всего периода окисления окисная фаза отсутствует на поверхности расплавки. Предложенный способ позволяет стабилизировать процесс плавки. Из /триведенного выше примера видно, чт на плавках достигается снижение угара хрома на 20%, Учитывая, что экспе рименты проводятся в лабораторной печи, следует ожидать, что в промышленных печах угар будет несколько больше лабораторного, однако меньше, чем имеющийся на практике в настоящее время. По расчетам этот угар снизится на 10-15%. Поэтому ожидаемый эффект выразится в 10 кг/т хромсодержащей стали. Б 20 т печи суммар ная экономия Fe-Сч 20 т х 10 кг/т 200 кг.

Формула изобретения

Способ регулирования процесса окис лительного рафинирования стали и сплавов,включающий газокислородную обработку расплава и снижение количества кислорода в газокислородl.Dostiio Sctwomora kecen-t Procrress of ADD Xii. Protyress,Tetru-to- , О.Згоп steeE ЗпБ.Зор., 1977, 63, 13, -20 p. 1954-1964..

2. Авторское свидетельство СССР № 203751, кл. С 21 С 5/52, 1971. и ной смеси с началом окислительного периода, отличающи йс я. тем, что, с целью стабилизации процесса плавки, уменьшения угара легирующих и железа, на пробной плавке определяют величину критической ЭДС, соответствующую моменту образования окисной фазы легкоокисляемых легирующих, а уменьшение количества кислорода в газокислородной смеси на последующих плавках начинают с момента достижения величины ЭДС на 1,0-30,0% меньше величины критической ЭДС пробной плавки. Источники информации, д1ринятые во внимание при экспертизе I;NW

fcj,%

e.s

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки никельсодержащихСТАлЕй и СплАВОВ | 1979 |

|

SU823433A1 |

| Способ газокислородной обработки стали и сплавов | 1976 |

|

SU653299A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| Способ рафинирования высокохромистых сталей | 1978 |

|

SU749906A1 |

| Способ обезуглероживания легированного расплава | 1980 |

|

SU922159A1 |

| Способ выплавки нержавеющих сталей | 1977 |

|

SU651035A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ (ПРОЦЕСС "МЕЧЕЛ") | 1998 |

|

RU2150513C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

Авторы

Даты

1981-11-15—Публикация

1980-03-18—Подача