Область техники, к которой относится изобретение

Изобретение относится к области нефтепереработки и нефтехимии, в частности, к системе и способу для каталитической ароматизации сжиженных углеводородных газов и может быть использовано для получения катализата с высоким содержанием ароматических углеводородов и фракций.

Уровень техники

Из уровня техники является известным документ RU 2138538 С1, опубликованный 27.09.1999, который выбран в качестве ближайшего аналога предлагаемого изобретения.

Данный документ раскрывает способ переработки алифатических углеводородов С2-С12 в продукты, обогащенные ароматическими углеводородами. Способ включает организацию зоны реакции, представляющие собой трубчатые реакторы, заполненные катализатором, содержащим цеолит группы пентасилов, и размещенные в топочном пространстве действующей печи для осуществления непосредственного контакта их внешней поверхности с горячими дымовыми газами и создания изотермических условий каталитического превращения сырья, соединение каждого трубчатого реактора трубопроводом с коллектором сырья, причем гидравлическое сопротивление трубопровода в 1,5-3 раза больше, чем гидравлическое сопротивление реактора, заполненного катализатором, нагревание сырья при его теплообмене с потоком продуктов, выходящим из реактора, пропускание нагретого сырья через зону реакции при 380-600°С, давлении 0,2-3 МПа, объемной скорости подачи сырья 0,5-6 ч-1. Продукты разделяют на целевые фракции. Данное известное средство не обладает достаточной эффективностью вследствие нестабильности теплового режима при катализации.

Сущность изобретения

Изобретение решает задачу повышения эффективности каталитических процессов за счет улучшения термодинамических условий

Технический результат, достигаемый изобретением, заключается обеспечении и поддержании теплового режима протекания каталитических процессов близком к изотермическому за счет взаимной компенсации эндотермических и экзотермических тепловых картин.

Указанный технический результат достигается тем, что установка для каталитической ароматизации сжиженных углеводородных газов содержит

- камеру радиации, выполненную с возможностью подачи в нее и подогрева сырья до температуры проведения ароматизации посредством сжигания топлива;

- камеру реактора, имеющую реакторные элементы с катализатором для осуществления непосредственно ароматизации и линию вывода катализата,

- упомянутая камера реактора выполнена с возможностью подачи в упомянутые реакторные элементы подогретого сырья из упомянутой камеры радиации,

- упомянутая камера реактора соединена с упомянутой камерой радиации так, что дымовые газы от сжигания топлива обеспечивают подогрев упомянутых реакторных элементов с катализатором,

- при этом в качестве сырья используют смесь бутан-бутиленовой фракции с метаном.

Указанный технический результат достигается также тем, что дополнительно содержит последовательно соединенные горячий и холодный пароперегреватели, которые образуют линию утилизации дымовых газов, прошедших камеру реактора, при этом холодный перегреватель соединен с линией подачи водяного пара.

Указанный технический результат достигается также тем, что линия утилизации дымовых газов после горячего пароперегревателя соединена с линией подачи дымовых газов из камеры радиации для подачи полученной смеси в камеру реактора.

Указанный технический результат достигается также тем, что установка содержит дымовую трубу, связанную с выходом холодного пароперегревателя линии утилизации дымовых газов.

Указанный технический результат достигается также тем, что установка содержит компрессорную станцию, снабженную линией входа газов регенерации и выходящей линией, связанной с линией подачи сырья в реакторные элементы камеры реактора.

Указанный технический результат достигается также тем, что установка содержит теплообменник, один вход которого соединен с выходом компрессорной станции и линией подачи газов регенерации, а второй вход которого соединен с линией вывода газов регенерации из камеры реактора.

Указанный технический результат достигается также способом каталитической ароматизации сжиженных углеводородных газов, состоящим в том, что

- подают сырье в виде смеси бутан-бутиленовой фракции с метаном в камеру радиации;

- предварительно за счет сжигания топлива нагревают сырье в камере радиации до температуры поведения каталитического процесса ароматизации;

- подают предварительно нагретое сырье в реакторные элементы камеры реактора для осуществления непосредственно ароматизации и обеспечивают вывод катализата;

- подают в камеру реактора дымовые газы из камеры радиации для подогрева реакторных элементов.

Указанный технический результат достигается также тем, что осуществляют последовательную подачу отработанных дымовых газов из камеры реактора в горячий и холодный пароперегреватели, при этом в холодный пароперегреватель также подают водяной пар.

Указанный технический результат достигается также тем, что дымовые газы, выходящие после горячего пароперегревателя, по меньшей мере, частично смешивают с дымовыми газами, выходящими из камеры радиации, и полученную смесь подают в камеру реактора.

Указанный технический результат достигается также тем, что отработанные дымовые газы после холодного пароперегревателя подают в дымовую трубу.

Указанный технический результат достигается также тем, что осуществляют регенерацию катализатора путем последовательной подачи на катализатор сначала природного газа, а затем смеси воздуха и азота, при этом указанные газы компримируют и подают на вход камеры радиации, где их нагревают до необходимой температуры и далее подают в реакторные элементы.

Указанный технический результат достигается также тем, что газы регенерации, выходящие из компрессорной станции подогревают, посредством пропускания через теплообменник, в который также подают отработанные газы регенерации из камеры реактора, которые после теплообменника частично подают на очистку, а частично возвращают в компрессорную станцию.

Отличительной особенностью изобретения является обеспечение тепловой стабильности термодинамических процессов катализации смеси бутан-бутиленовой фракции с метаном за счет одного источника тепла.

Перечень фигур чертежей

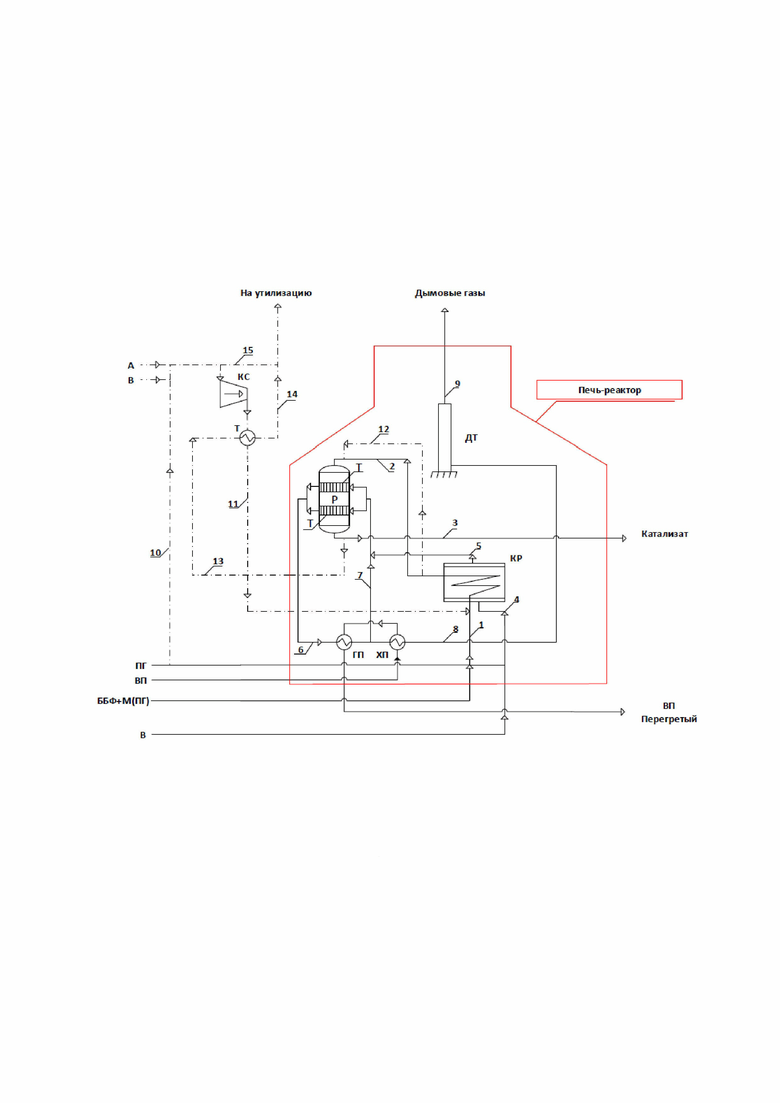

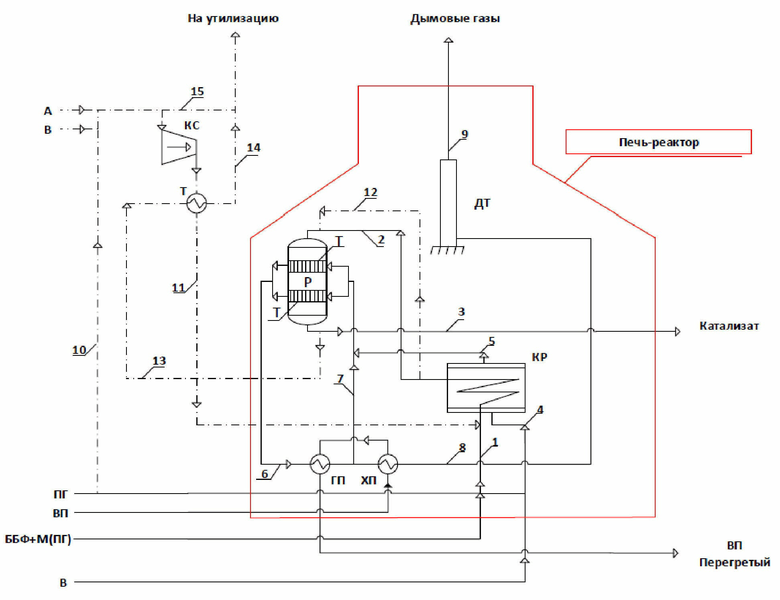

На представленной фигуре представлена схема предлагаемой установки, посредством которой может быть реализован предлагаемый способ.

Осуществление изобретения

Одним из важнейших промышленных процессов переработки углеводородов является каталитическая ароматизации сжиженных углеводородных газов

Согласно представленной фигуре, предварительно нагретое сырье, представляющее собой смесь бутан-бутиленовой фракции с метаном, направляют по линии (1) в камеру радиации (КР) установки. В качестве сырья может также использоваться смесь бутан-бутиленовой фракции с природным газом (ПГ).

В камере радиации (КР) осуществляют предварительный нагрев сырья до температуры, требуемой для проведения каталитического процесса ароматизации. Нагрев сырьевого потока в камере радиации осуществляют за счет сжигания топливной смеси, в качестве которой может использоваться смесь природного газа (ПГ) и воздуха (В), которые направляются в камеру радиации по линии (4).

В установке обеспечивается проведение каталитических процессов в режиме максимально близком к изотермическому при суммарном эндотермическом или экзотермическом эффекте реакций, протекающих при катализации.

Нагретое до рабочей температуры процесса ароматизации сырье подают в камеру реактора (Р) установки по линии подачи (2). В камере реактора размещаются реакторные элементы, заполненные катализатором ароматизации. В качестве таких элементов могут использоваться пакеты реакционных труб.

В результате каталитического процесса при соблюдении условий протекания реакции на выходе из камеры реактора образуется продуктовый поток - катализат с высоким содержанием ароматических углеводородов, который вводится по линии (3) и из которого в дальнейшем методом ректификации могут получаться товарные продукты - ароматические углеводороды и фракции. Процесс каталитической ароматизации является эндотермическим и для получения максимального выхода товарной продукции требуется поддержание постоянной температуры (изотермический режим) внутри реакторных элементов в камере реактора. Поддержание рабочих температур процесса ароматизации осуществляют путем нагрева через стенку реакторных элементов теплом от потока дымовых газов, которые из камеры радиации по линии (5) поступают в камеру реактора и оказываются снаружи реакторных элементов.

Таким образом, от одного источника тепла - камеры радиации, за счет сжигания топливной смеси, обеспечивается нагрев как потока сырья, так и теплоносителя внешнего по отношению к реакторным элементам. За счет взаимной компенсации теплообмена между внутренними и внешними средами реакторных элементов обеспечивается режим, близкий к изотермическому.

Тепловую энергию отработанных дымовых газов после камеры реактора по линии (6) последовательно утилизируют сначала в горячем пароперегревателе (ГП), затем в холодном пароперегревателе (ХП), в теплообменное пространство которого также подают водяной пар (ВП). Из холодного пароперегревателя (ХП) водяной пар подают в горячий пароперегреватель (ГП) и полученный перегретый водяной пар направляют далее потребителям.

Часть потока отработанных дымовых газов после горячего пароперегревателя (ГП) по линии (7) подают на смешение с потоком дымовых газов из камеры радиации по линии (5). Это обеспечивает регулирование температуры дымовых газов на входе камеры реактора с целью поддержания стабильного изотермического режима в реакторных элементах. Далее поток отработанных дымовых газов после холодного пароперегревателя (ХП) по линии (8) направляют в дымовую трубу (ДТ) для вывода потока по линии (9) в атмосферу.

В связи с тем, что в процессе каталитической ароматизации катализатор дезактивируется и это приводит к существенному снижению выхода ароматических углеводородов установку переводят в режим регенерации катализатора, для восстановления его активности. Процесс регенерации осуществляют последовательной подачей сначала природного газа (ПГ) по линии (10), а затем смеси из воздуха (В) и азота (А). Поддержание давления и подачу сред осуществляют компрессорной станцией (КС). Компримированная смесь газов для регенерации после нагрева в теплообменном аппарате (Т) направляется по линии (11) в реакторные элементы камеры реактора. Далее регенерационный газ направляется по линии (12) в реакторные элементы для проведения окислительной регенерации. Отработанные регенерационные газы, прошедшие камеру реактора, направляют по линии 13 в теплообменный аппарат (Т) для использования тепла для нагрева свежего регенерационного газа. Часть потока отработанных регенрационных газов, прошедших теплообменный аппарат (Т) направляется далее на очистку по линии (14), а часть возвращается на вход компрессорной станции КС по линии (15) для снижения потребления исходных компонентов для регенерации.

Ниже представлен пример реализации предлагаемого изобретения, подтверждающие достижение заявленного технического результата, указанного выше.

Примеры являются иллюстративными и ни в коей мере не предназначены для ограничения объема притязаний предлагаемого изобретения:

Пример осуществления:

В качестве сырья используют смесь бутан-бутиленовой фракции и метана, каталитического крекинга. Структура фракции, включающего алкены и алканы, содержит 50% бутилена, 17% изобутана, 30% прочих углеводородов, остальное примеси (вода, щелочи, сернистые соединения, бутадиен). Смесь содержит 30% метана по массе. Сырье подают в первый адсорбер А-1 для осушения с температурой точки росы по воде минус 50°С. В результате количество примесей уменьшается до значений 0,1-0,3% по массе. Прошедшее осушку сырье смешивают с осушенным потоком метансодержащего газа, в котором количество метана на менее 99,7% и содержание воды не более 0,2%. Полученную сырьевую смесь подают для подогрева до температуры 470°С в камеру радиации за счет сжигания топливной смеси их природного газа и воздуха. После предварительного нагрева сырье подают в реакторные элементы камеры реактора, где непосредственно проходит каталитическая ароматизация. Образовавшиеся в камере радиации от сжигания топлива дымовые газы подаются в камеру реактора снаружи реакторных элементов и обеспечивают их подогрев. В результате повышения тепловой инерционности термодинамической системы колебания температуры внутри реакторных элементов не превышает 0,1°С. По мере необходимости осуществляют дополнительное регулирование теплового режима путем подачи части отработанных дымовых газов, прошедших горячий пароперегреватель, на вход в камеру реактора совместно с дымовыми газами из камеры радиации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133347C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| Способ и установка для переработки бутан-бутиленовой фракции в ароматические углеводороды | 2022 |

|

RU2789396C1 |

| Установка каталитического получения бензина из углеводородного сырья | 1990 |

|

SU1806171A3 |

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2213765C1 |

| Способ и установка для каталитического деструктивного гидрирования (варианты) | 2022 |

|

RU2797381C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

Предлагаемое изобретение относится к системам для каталитической ароматизации сжиженных углеводородных газов. Система содержит камеру радиации, выполненную с возможностью подогрева сырья до температуры проведения ароматизации посредством сжигания подаваемого топлива. Также содержит камеру конвекции, содержащую реакционные трубы с катализатором, выполненную с возможностью поступления в нее подогретого сырья, выходящего из камеры радиации, а также с возможностью осуществления непосредственно ароматизации, также содержащую линию вывода катализата. При этом камера конвекции выполнена с возможностью функционирования в изотермическом режиме, обеспечиваемом за счет подогрева труб с катализатором дымовыми газами, выходящими из камеры конвекции. Также изобретение относится к применению установки и способу каталитической ароматизации сжиженных углеводородных газов. Техническим результатом является повышенная эффективность переработки за счет улучшения термодинамических условий протекания катализа. 2 н. и 10 з.п. ф-лы, 1 ил., 1 пр.

1. Установка для каталитической ароматизации сжиженных углеводородных газов, содержащая

- камеру радиации, выполненную с возможностью подачи в нее и подогрева сырья до температуры проведения ароматизации посредством сжигания топлива;

- камеру реактора, имеющую реакторные элементы с катализатором для осуществления непосредственно ароматизации и линию вывода катализата,

- упомянутая камера реактора выполнена с возможностью подачи в упомянутые реакторные элементы подогретого сырья из упомянутой камеры радиации,

- упомянутая камера реактора соединена с упомянутой камерой радиации так, что дымовые газы от сжигания топлива обеспечивают подогрев упомянутых реакторных элементов с катализатором,

- при этом в качестве сырья используют смесь бутан-бутиленовой фракции с метаном.

2. Установка по п. 1, отличающаяся тем, что дополнительно содержит последовательно соединенные горячий и холодный пароперегреватели, которые образуют линию утилизации дымовых газов, прошедших камеру реактора, при этом холодный перегреватель соединен с линией подачи водяного пара.

3. Установка по п. 2, отличающаяся тем, что линия утилизации дымовых газов после горячего пароперегревателя соединена с линией подачи дымовых газов из камеры радиации для подачи полученной смеси в камеру реактора.

4. Установка по п. 3, отличающаяся тем, что содержит дымовую трубу, связанную с выходом холодного пароперегревателя линии утилизации дымовых газов.

5. Установка по п. 1, отличающаяся тем, что содержит компрессорную станцию, снабженную линией входа газов регенерации и выходящей линией, связанной с линией подачи сырья в реакторные элементы камеры реактора.

6. Установка по п. 5, отличающаяся тем, что содержит теплообменник, один вход которого соединен с выходом компрессорной станции и линией подачи газов регенерации, а второй вход которого соединен с линией вывода газов регенерации из камеры реактора.

7. Способ каталитической ароматизации сжиженных углеводородных газов, состоящий в том, что

- подают сырье в виде смеси бутан-бутиленовой фракции с метаном в камеру радиации;

- предварительно за счет сжигания топлива нагревают сырье в камере радиации до температуры поведения каталитического процесса ароматизации;

- подают предварительно нагретое сырье в реакторные элементы камеры реактора для осуществления непосредственно ароматизации и обеспечивают вывод катализата;

- подают в камеру реактора дымовые газы из камеры радиации для подогрева реакторных элементов.

8. Способ по п. 7, отличающийся тем, что осуществляют последовательную подачу отработанных дымовых газов из камеры реактора в горячий и холодный пароперегреватели, при этом в холодный пароперегреватель также подают водяной пар.

9. Способ по п. 8, отличающийся тем, что дымовые газы, выходящие после горячего пароперегревателя, по меньшей мере, частично смешивают с дымовыми газами, выходящими из камеры радиации, и полученную смесь подают в камеру реактора.

10. Способ по п. 9, отличающийся тем, что отработанные дымовые газы после холодного пароперегревателя подают в дымовую трубу.

11. Способ по п. 7, отличающийся тем, что осуществляют регенерацию катализатора путем последовательной подачи на катализатор сначала природного газа, а затем смеси воздуха и азота, при этом указанные газы компримируют и подают на вход камеры радиации, где их нагревают до необходимой температуры и далее подают в реакторные элементы.

12. Способ по п. 11, отличающийся тем, что газы регенерации, выходящие из компрессорной станции подогревают, посредством пропускания через теплообменник, в который также подают отработанные газы регенерации из камеры реактора, которые после теплообменника частично подают на очистку, а частично возвращают в компрессорную станцию.

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| Способ получения анионных поверхностно-активных веществ | 2021 |

|

RU2762505C1 |

| ДЕТОНАТОР | 2000 |

|

RU2244899C2 |

Авторы

Даты

2023-06-05—Публикация

2022-10-06—Подача