Область техники, к которой относится изобретение

Изобретение относится к области нефтепереработки и нефтехимии, в частности, к средствам каталитического деструктивного гидрирования побочных технологических газов в метан.

Уровень техники

Из уровня техники известен документ RU 2762508 С2, опубликованный 21.12.2021, который выбран в качестве ближайшего аналога предлагаемого изобретения.

Данный документ раскрывает установку каталитической переработки легкого углеводородного сырья для выработки ароматических углеводородов, включающей блок каталитической переработки, узел сепарации катализата в составе аппарата воздушного охлаждения, сепаратора, компрессора с холодильником, и узел адсорбционной очистки, включающей также блок фракционирования. В качестве сепаратора установлен дефлегматор с охлаждающим блоком, оснащенный линией вывода флегмы, соединенный линией вывода газа дефлегмации, оборудованной компрессором, аппаратом воздушного охлаждения и холодильником, с фракционирующим абсорбером, оборудованным охлаждающим блоком и оснащенным линией вывода отбензиненного газа, на которой расположен узел адсорбционной очистки, оснащенный линией подачи отдувочного газа и соединенный линией вывода газа регенерации с дефлегматором, а линией вывода сухого газа - с мембранной установкой, оснащенной линией вывода водородсодержащего газа и соединенной с узлом каталитической переработки линией вывода метансодержащего циркулирующего газа. Блок фракционирования оснащен линиями вывода ароматических углеводородов и соединен с дефлегматором линией подачи флегмы, с фракционирующим абсорбером - линиями вывода абсорбента из блока фракционирования и подачи насыщенного абсорбента в блок фракционирования, а с линией подачи газа дефлегмации или метансодержащего циркулирующего газа - линией вывода отходящего газа, кроме того, линия подачи сырья соединена с линией подачи метансодержащего газа, а затем с охлаждающим блоком фракционирующего абсорбера, холодильником и охлаждающим блоком дефлегматора. Недостатком данного известного средства является недостаточный выход метана.

Сущность изобретения

Изобретение решает задачу получения метана высокой чистоты из побочных технологических газов.

Техническим результатом настоящего изобретения является переработка технологических газов в продукт с содержанием метана не менее 99% и при этом с минимальным содержанием сернистых газов.

Указанный технический результат достигается тем, что способ каталитического деструктивного гидрирования побочных технологических газов для получения метана состоит в том, что

- смешивают под давлением с получением общего потока содержащий водород побочный технологический газ с широкой фракцией легких углеводородов (ШФЛУ), содержащей углеводороды С3-С4, в соотношении, обеспечивающим полную конверсию С2-С5 углеводородов, содержащихся общем потоке, в метан чистотой не менее 99% по массе;

- полученный общий поток подогревают до температуры 250-320°С, позволяющей осуществить каталитическую гидродесульфуризацию потока;

- очищают полученный поток от сероводорода;

- очищенный поток подвергают деструктивному гидрированию с получением метана.

Указанный технический результат достигается также тем, что в качестве исходного водородсодержащего газа используют газ, полученный после выделения бензола, толуола и ксилола из катализата, образующегося в процессе каталитической ароматизации бутан-бутиленовой фракции при взаимодействии с метаном.

Указанный технический результат достигается также тем, что образующийся в результате каталитического гидрирования поток имеет содержание метана не менее 99 масс. %, а также содержит остаточный водород и этан.

Указанный технический результат достигается также тем, что исходный технологический газ и ШФЛУ смешивают под давлением 18-30 кг/см2, а очистку от сероводорода осуществляют посредством хемосорбции на твердом поглотителе.

Указанный технический результат достигается также тем, что общий поток подогревают в рекуперативном теплообменнике, причем выходящий после гидрирования поток продукта используют для подогрева общего потока.

Указанный технический результат достигается также тем, что общий поток после подогрева далее нагревают перегретым паром.

Указанный технический результат достигается также тем, что поток продукта используют для нагрева исходного общего потока, далее используют для выработки пара из водяного конденсата и затем подвергают дополнительному доохлаждению.

Указанный технический результат достигается также тем, что катализатор гидрирования предварительно активируют подачей потока, содержащего водород в количестве не менее 95% по массе.

Указанный технический результат достигается также тем, что поток, содержащий водород перед подачей в реактор гидрирования, подогревают потоком продукта, выходящим из реактора гидрирования, используя при этом тот же теплообменник, который используют для подогрева общего потока.

Указанный технический результат достигается также тем, что поток, содержащий водород перед подачей в реактор гидрирования дополнительно нагревают перегретым паром.

Указанный технический результат достигается также способом каталитического деструктивного гидрирования побочных технологических газов для получения метана, состоящим в том, что

- смешивают под давлением с получением общего потока побочный технологический газ, содержащий водород в количестве до 1% по массе, с водородом в соотношении, обеспечивающем конверсию С2-С5 углеводородов, содержащихся в общем потоке, в метан чистотой не менее 99% по массе,

- полученный общий поток подогревают до температуры 250-320°С, позволяющей осуществить каталитическую гидродесульфуризацию потока;

- очищают полученный поток от сероводорода;

- очищенный поток подвергают деструктивному гидрированию с получением метана.

Указанный технический результат достигается также установкой каталитического деструктивного гидрирования побочных технологических газов для получения метана, содержащая:

-линию подачи исходного побочного технологического газа;

- линию подачи широкой фракцией легких углеводородов (ШФЛУ) или водорода;

- линию подачи общего потока смеси исходного побочного технологического газа с ШФЛУ или водородом;

первый теплообменник, обеспечивающий возможность подогрева общего потока до температуры 250-320°С и выход которого соединен с реактором гидродесульфуризации;

- последовательно соединенные в технологическую линию упомянутый реактор гидродесульфуризации, реактор очистки от сероводорода и реактор деструктивного гидрирования, оборудованный линией выпуска потока продукта.

Указанный технический результат достигается также тем, что реактор очистки от сероводорода содержит твердый поглотитель, позволяющий осуществлять хемосорбцию сероводорода.

Указанный технический результат достигается также тем, что дополнительно содержит рекуперативный теплообменник, расположенный перед теплообменником подогрева общего потока и соединенный с линией потока продукта и теплообменником охлаждения потока продукта.

Указанный технический результат достигается также тем, что дополнительно содержит на линии охлаждаемого продукта после теплообменника охлаждения доохладитель.

Указанный технический результат достигается также тем, что дополнительно содержит линию подачи водорода регенерации, соединенную с линией подачи общего потока.

Отличительной особенностью изобретения является формирование оптимальной исходной смеси и ее последовательная переработка в трех реакторах.

Перечень чертежей

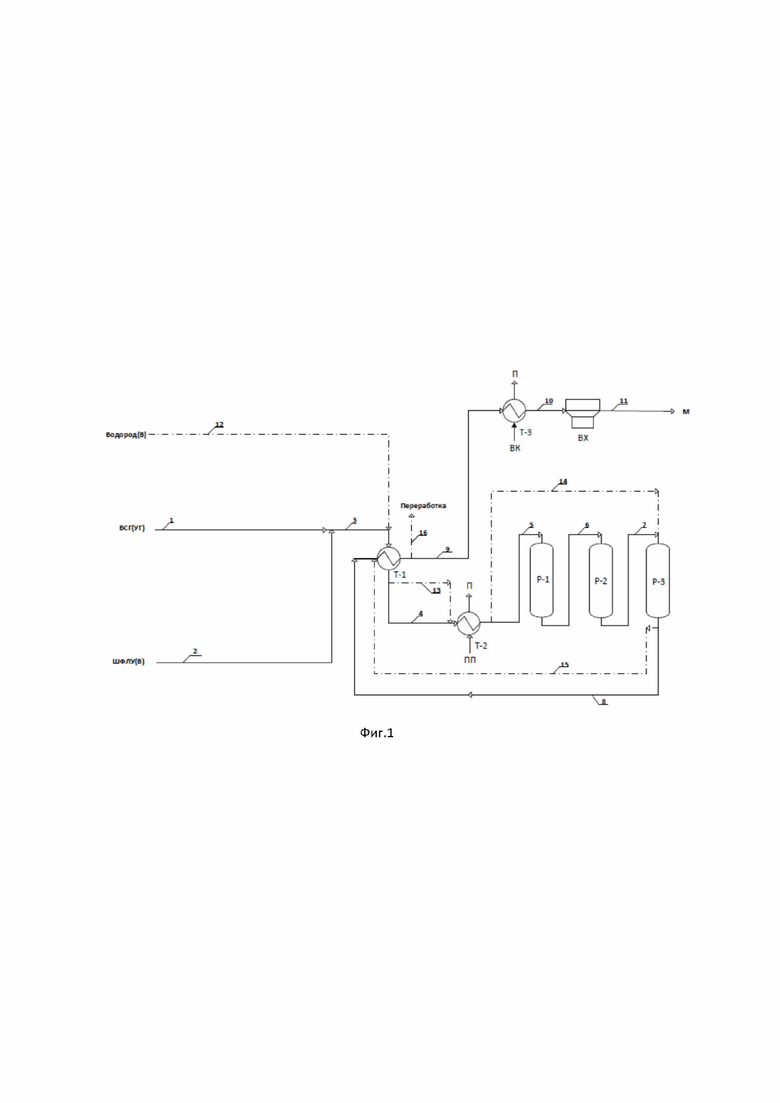

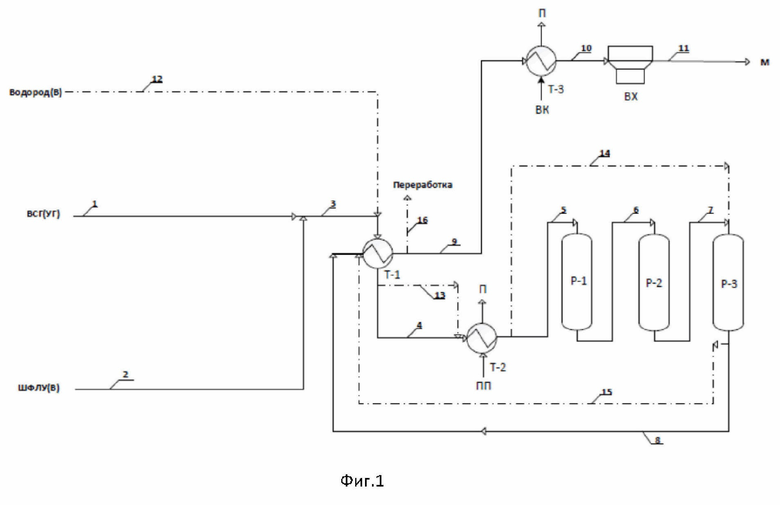

На представленной фигуре проиллюстрирована схема предлагаемой системы, а ниже представлено описание ее функционирования.

Осуществление изобретения

Побочные технологические газы образуются в результате протекания различных процессов переработки углеводородного сырья, таких как гидроочистка, каталитический крекинг, риформинг и т.д. Данные технологические газы, содержащие в своем составе в различных пропорциях преимущественно С2-С5 углеводороды, принципиально можно разделить на углеводородные газы (УГ) с отсутствием или минимальным содержанием водорода до одного процента по массе и водородсодержащие газы (ВСГ) с содержанием водорода более 1% масс.

С целью получения из таких технологических газов метана с чистотой не менее 99% по массе и минимальным содержанием сернистых соединений, достаточного для его использования в производстве синтез-газа с последующим получением метанола, аммиака и водорода, а также в качестве вспомогательного сырьевого потока в процессе каталитической ароматизации предлагается применить деструктивное каталитическое гидрирование.

Как показано на представленной фигуре, исходное сырье - поток побочного технологического газа по линии (1), предпочтительно, с давлением 18-30 кг/см2 смешивается с потоком широкой фракции легких углеводородов (ШФЛУ), которая подается по линии (2) и преимущественно содержит углеводороды С3-С4 и находится в газовой фазе, предпочтительно, с давлением 18-30 кг/см2. Поскольку состав побочного технологического газа может меняться, выбор количественного соотношения компонентов исходной смеси осуществляется из условия полной конверсии С2-С5 углеводородов, которые содержатся в смеси. Именно при таком условии возможно получения метана чистотой не менее 99% по массе.

В случае небольшого содержания водорода в побочных технологических газах (до одного процента по массе) вместо ШФЛУ обеспечивают смешивание с водородом, который также подается по линии (2), при этом условие полной конверсии С2-С5 углеводородов должно также выполняться.

Исходную смесь направляют на подогрев по линии (3) в рекуперативный теплообменник Т-1. В процессе деструктивного гидрирования соотношение сырьевых потоков определяется из условия полной конверсии углеводородов С2-С5, содержащихся в исходной смеси, определяется по следующим основным химическим реакциям:

С2Н4+2Н2=2СН4

С2Н6+Н2=2СН4

С3Н6+3Н2=3СН4

С3Н8+2Н2=3СН4

С4Н8+4Н2=4СН4

С4Н10+3Н2=4СН4

С5Н10+5Н2=5СН4

C5H12+4H2=5CH4

После нагрева в рекуперативном теплообменнике Т-1 поток по линии (4) направляется в подогреватель Т-2, где происходит нагрев сырьевой смеси до температуры 250-320°С за счет нагрева потоком перегретого пара (ПП), отдающем тепло, и выходящим потоком пара (П). Нагретый до температуры проведения процесса гидродесульфуризации поток исходной смеси по линии (5) направляется на катализатор в реакторе Р-1. В результате протекания реакций гидродесульфуризации серосодержащие соединения (меркаптаны, дисульфиды) переходят в сероводород. После этого поток по линии (6) направляется в реактор Р-2 для поглощения сероводорода посредством хемосорбции на твердом поглотителе. После удаления сероводорода очищенный сырьевой поток по линии (7) направляется в реактор Р-3 для проведения деструктивного гидрирования, в результате которого на выходе из реактора Р-3 получают продуктовый поток, содержащий метан с чистотой не менее 99%. Помимо основного компонента в продуктовом потоке содержатся в основном остаточный водород и этан, остальные компоненты в следовых количествах. Полученный продуктовый поток по линии (8) направляется на рекуперативный теплообменник Т-1 для передачи тепла исходному сырьевому потоку. После прохождения теплообменника Т-1 поток по линии (9) направляется в теплообменник Т - для выработки пара (П) из водяного конденсата (ВК). Для последующего доохлаждения потока по лини (10) направвлятся на воздушный холодильник (ВХ) и выводится по линии (11) в окончательный товарный поток.

В связи с тем, что катализатор гидрирования, загружаемый в реактор Р-3 перед началом работы процесса деструктивного гидрирования, должен быть предварительно активирован, а именно, переведен из оксидной формы в восстановленную, проводится технологическая операция его активации за счет подачи стороннего чистого водорода (В), с массовым содержанием основного компонента не менее 95%. Поток стороннего водорода по линии (12) направляется в рекуперативный теплообменник Т-1 для подогрева, далее поток по линии (13) подается для нагрева до требуемой температуры в подогреватель Т-2 и далее поток по линии (14) направляется в реактор Р-3. В реакторе Р-3 протекает активация катализатора, в режиме, который предоставляет его разработчик. В результате активации металлы в катализаторе переходят из оксидной формы в металлическое состояние с выделением паров воды. Далее на выходе из реактора отработанный поток водорода по линии (15) направляется в рекуперативный теплообменник Т-1, где он отдает тепло входному потоку и по линии (12) и выводится за границу установки на переработку.

Ниже представлены примеры реализации предлагаемого изобретения, подтверждающие достижение заявленного технического результата, указанного выше.

Примеры являются иллюстративными и ни в коей мере не предназначены для ограничения объема притязаний предлагаемого изобретения.

Пример 1:

Исходный побочный технологический газ содержит водород в количестве 3%. Исходя из условия полной конверсии его смешивают под давлением 25 кг/см2 с широкой фракцией легких углеводородов, содержащей преимущественно углеводороды С3-С4, в равном соотношении. Полученный поток нагревают до температуры 300°С и осуществляют гидросульфуризацию с первом реакторе. Далее очищают поток от сероводорода во втором реакторе до остаточного содержания сероводорода не более 0,02% по масске. Направляют поток в третий реактор для деструктивного гидрирования и получение товарного продукта.

Пример 2:

Исходный побочный технологический газ содержит водород в количестве 0,3%. Исходя из условия полной конверсии углеводородов С2-С6 его смешивают под давлением 25 кг/см2 с потоком водорода в 1:3. Полученный поток нагревают до температуры 280°С и осуществляют гидросульфуризацию с первом реакторе. Далее очищают поток от сероводорода во втором реакторе до остаточного содержания сероводорода не более 0,02% по массе. Направляют поток в третий реактор для деструктивного гидрирования и получение товарного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для переработки бутан-бутиленовой фракции в ароматические углеводороды | 2022 |

|

RU2789396C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ПРИРОДНОГО ГАЗА В ВЫСШИЕ УГЛЕВОДОРОДЫ | 2000 |

|

RU2247701C2 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ, ОКСИГЕНАТОВ И ОЛЕФИН-СОДЕРЖАЩИХ ГАЗОВ | 2020 |

|

RU2757120C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539656C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747864C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ | 2020 |

|

RU2747869C1 |

Изобретение относится к способу каталитического деструктивного гидрирования побочных технологических газов для получения метана, в котором смешивают под давлением с получением общего потока содержащий водород побочный технологический газ с широкой фракцией легких углеводородов (ШФЛУ), содержащей углеводороды С3-С4, в соотношении, обеспечивающем полную конверсию С2-С5 углеводородов, содержащихся в общем потоке, в метан чистотой не менее 99% по массе. Полученный общий поток подогревают до температуры 250-320°С, позволяющей осуществить каталитическую гидродесульфуризацию потока, очищают полученный поток от сероводорода. Очищенный поток подвергают деструктивному гидрированию с получением метана. Изобретение также касается варианта способа и установки каталитического деструктивного гидрирования побочных технологических газов для получения метана. Технический результат - переработка технологических газов в продукт с содержанием метана не менее 99% по массе и при этом с минимальным содержанием сернистых газов. 3 н. и 13 з.п. ф-лы, 1 ил., 2 пр.

1. Способ каталитического деструктивного гидрирования побочных технологических газов для получения метана, состоящий в том, что

- смешивают под давлением с получением общего потока содержащий водород побочный технологический газ с широкой фракцией легких углеводородов (ШФЛУ), содержащей углеводороды С3-С4, в соотношении, обеспечивающем полную конверсию С2-С5 углеводородов, содержащихся в общем потоке, в метан чистотой не менее 99% по массе;

- полученный общий поток подогревают до температуры 250-320°С, позволяющей осуществить каталитическую гидродесульфуризацию потока;

- очищают полученный поток от сероводорода;

- очищенный поток подвергают деструктивному гидрированию с получением метана.

2. Способ по п. 1, отличающийся тем, что в качестве исходного водородсодержащего газа используют газ, полученный после выделения бензола, толуола и ксилола из катализата, образующегося в процессе каталитической ароматизации бутан-бутиленовой фракции при взаимодействии с метаном.

3. Способ по пп. 1, 2, отличающийся тем, что образующийся в результате каталитического гидрирования поток имеет содержание метана не менее 99 масс. %, а также содержит остаточный водород и этан.

4. Способ по пп. 1, 2, отличающийся тем, что исходный технологический газ и ШФЛУ смешивают под давлением 18-30 кг/см2, а очистку от сероводорода осуществляют посредством хемосорбции на твердом поглотителе.

5. Способ по пп. 1, 2, отличающийся тем, что общий поток подогревают в рекуперативном теплообменнике, причем выходящий после гидрирования поток продукта используют для подогрева общего потока.

6. Способ по п. 5, отличающийся тем, что общий поток после подогрева далее нагревают перегретым паром.

7. Способ по пп. 1, 2, отличающийся тем, что поток продукта используют для нагрева исходного общего потока, далее используют для выработки пара из водяного конденсата и затем подвергают дополнительному доохлаждению.

8. Способ по п. 1, отличающийся тем, что катализатор гидрирования предварительно активируют подачей потока, содержащего водород в количестве не менее 95% по массе.

9. Способ по п. 8, отличающийся тем, что поток, содержащий водород перед подачей в реактор гидрирования, подогревают потоком продукта, выходящим из реактора гидрирования, используя при этом тот же теплообменник, который используют для подогрева общего потока.

10. Способ по п. 9, отличающийся тем, что поток, содержащий водород перед подачей в реактор гидрирования, дополнительно нагревают перегретым паром.

11. Способ каталитического деструктивного гидрирования побочных технологических газов для получения метана, состоящий в том, что

- смешивают под давлением с получением общего потока побочный технологический газ, содержащий водород в количестве до 1% по массе, с водородом в соотношении, обеспечивающем конверсию С2-С5 углеводородов, содержащихся в общем потоке, в метан чистотой не менее 99% по массе,

- полученный общий поток подогревают до температуры 250-320°С, позволяющей осуществить каталитическую гидродесульфуризацию потока;

- очищают полученный поток от сероводорода;

- очищенный поток подвергают деструктивному гидрированию с получением метана.

12. Установка каталитического деструктивного гидрирования побочных технологических газов для получения метана, содержащая:

- линию подачи исходного побочного технологического газа;

- линию подачи широкой фракцией легких углеводородов (ШФЛУ) или водорода;

- линию подачи общего потока смеси исходного побочного технологического газа с ШФЛУ или водородом;

- первый теплообменник, обеспечивающий возможность подогрева общего потока до температуры 250-320°С и выход которого соединен с реактором гидродесульфуризации;

- последовательно соединенные в технологическую линию упомянутый реактор гидродесульфуризации, реактор очистки от сероводорода и реактор деструктивного гидрирования, оборудованный линией выпуска потока продукта.

13. Установка по п. 12, отличающаяся тем, что реактор очистки от сероводорода содержит твердый поглотитель, позволяющий осуществлять хемосорбцию сероводорода.

14. Установка по п. 12, отличающаяся тем, что дополнительно содержит рекуперативный теплообменник, расположенный перед теплообменником подогрева общего потока и соединенный с линией потока продукта и теплообменником охлаждения потока продукта.

15. Установка по п. 14, отличающаяся тем, что дополнительно содержит на линии охлаждаемого продукта после теплообменника охлаждения доохладитель.

16. Установка по п. 12, отличающаяся тем, что дополнительно содержит линию подачи водорода регенерации, соединенную с линией подачи общего потока.

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ВЫРАБОТКИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2762508C2 |

| 0 |

|

SU307802A1 | |

| Способ очистки промышленных отходящих газов от углеводородов | 1973 |

|

SU565694A1 |

| СПОСОБ И СИСТЕМА ОЧИСТКИ СЫРЫХ ГАЗОВ, В ЧАСТНОСТИ БИОГАЗА, ДЛЯ ПОЛУЧЕНИЯ МЕТАНА | 2009 |

|

RU2508157C2 |

| Насос объемного вытеснения | 1986 |

|

SU1379498A1 |

Авторы

Даты

2023-06-05—Публикация

2022-10-06—Подача