Изобретение относится к способам получения ароматических углеводородов из углеводородного сырья и может быть использовано в нефтепереработке и нефтехимии для переработки газов, содержащих парафины и олефины C2-C4, и различных бензиновых фракций в высокооктановые бензины, обогащенные по сравнению с сырьем ароматическими углеводородами, а также в концентрат ароматических углеводородов.

Известно, что цеолиты являются активными катализаторами реакций превращения алифатических углеводородов C2-C12 в ароматические. Особенностью процессов ароматизации парафинов является высокий эндотермический эффект, обусловленный высокой эндотермичностью инициирующих реакций крекинга и дегидрирования. Например, тепловой эффект дегидроциклодимеризации пропана - 316,85 кДж/моль, бутана - 293,84 кДж/моль /Дорогочинский А.З. и др. Ароматизация низкомолекулярных парафиновых углеводородов на цеолитных катализаторах. - М. : ЦНИИТЭнефтехим. - 1989. - вып. 4. - с. 13/.

Активность и селективность цеолитсодержащих катализаторов в реакциях ароматизации пропана, бутана /Бондаренко Т.Н. и др. Каталитическая активность Zn- и Ca-содержащих пентасилов в ароматизации низших парафинов и свойства кислотных центров. - Кинетика и катализ. - 1990. - вып. 4. - с. 912./, а также бензиновых фракций /Степанов В.Г. и др. Влияние термопаровой обработки цеолита пентасил на результаты цеоформинга смеси углеводородов C6-C8. - Химия и текнология топлив и масел. - 1992. - N 3. -с. 27./ зависит от температуры. Существует также температурная зависимость скорости закоксования цеолита. Эти факторы определяют узкую область оптимальных температур процесса, позволяющих сочетать высокую активность и стабильность катализатора.

При осуществлении процесса ароматизации парафинсодержащего сырья в адиабатическом реакторе необходимое тепло вносится перегретым сырьем. Превращение сырья начинается при температуре более высокой, чем оптимальная для данного процесса, и завершается, как правило, при более низкой, чем оптимальная. При значительном эндотермическом эффекте процесса и при нежелательности значительного повышения температуры на входе в реактор для достижения требуемой конверсии сырья осуществляют рецикл его непревращенных компонентов, а также промежуточный нагрев частично превращенного сырья и полученных продуктов. Этот подход осуществлен в процессе "Сайклер" фирм "ЮОП" и "Бритиш Петролеум" для получения ароматических углеводородов из легкого парафинсодержащего сырья, предпочтительно пропана, бутана или их смесей /Mowry J.R., Anderson R. F. , Johnson J.A. Oil and Gas J. - 1985. - v. 83. - N 48. - p. 128/.

Известно использование обогреваемых газовым теплоносителем трубчатых реакторов для каталитического получения высокооктанового бензина из бензиновых фракций нефтей или газоконденсатов /Пат. РФ N 2039079, 1995 г., C 10 G 35/04/. Установка включает реакторно-тепловой блок, представляющий собой проточный газоход, содержащий каналы, в каждом из которых по ходу газа-теплоносителя расположены затвор, трубчатый реактор-теплообменник, трубное пространство которого заполнено катализатором, а в межтрубном пространстве движется горячий газ, перегреватель сырья, затвор. Газовый теплоноситель обеспечивает теплом процессы нагрева и испарения сырья, его каталитическое превращение, ректификацию продуктов. Горячий теплоноситель получают смешением отработанного теплоносителя с дымовыми газами, полученными при сжигании в теплогенераторе топливного газа или иного топлива.

Недостатками установки являются сложная конструкция реакторно-топливного блока, сложность регулирования температурных режимов работы катализатора при одновременной работе отдельных реакторов в режимах реакции и регенерации.

Способ /Пат. США N 4973778, 1990 г., C 07 C 15/393/ переработки алифатических углеводородов в трубчатом реакторе-регенераторе, размещенном в печи, является прототипом изобретения. Способ включает следующие стадии: создание первой и второй секций трубчатых реакторов, содержащих цеолитный катализатор и помещенных в действующую печь для обеспечения прямого контакта внешних стенок реакторов и горячих топочных газов; обеспечение трубчатых реакторов трубопроводами для подачи алифатических углеводородов, или водородсодержащего, или кислородсодержащего газа для регенерации катализатора в одну или в обе секции трубчатых реакторов; пропускание алифатических углеводородов через первую секцию трубчатых реакторов в близких к изотермическим условиях превращения сырья с образованием продуктов, обогащенных ароматическими углеводородами; разделение продуктов на водородсодержащий поток, включающий углеводороды C1-C2, и поток, содержащий углеводороды C3+; регенерация катализатора во второй секции реакторов выделенным из продуктов водородсодержащим потоком, либо горячим топочным газом, выведенных из печи, либо его смесью с воздухом или инертным газом.

Контакт сырья с катализатором осуществляют при температуре 427-871oC, давлении до 2,2 МПа, весовой скорости подачи сырья 0,1-500 час-1. Катализатор содержит цеолит группы пентасилов, а также может включать хотя бы один металл из ряда: галлий, платина, цинк.

Недостатком способа является нерациональное использование катализатора, реактора и печи из-за подачи холодного сырья в реактор, а также вследствие неравномерного поступления сырья в трубки реактора при различном гидравлическом сопротивлении отдельных трубок, неравномерно заполненных катализатором.

Целью предлагаемого изобретения является увеличение эффективности использования катализатора, реактора и печи. Поставленная цель достигается предварительным нагревом сырья, поступающего в реактор, и ограничением колебаний расхода сырья через реакторы, обусловленных их различным гидравлическим сопротивлением.

Предлагаемый способ переработки алифатических углеводородов C2-C12 в продукты, обогащенные ароматическими углеводородами, включает организацию зоны реакции, представляющей собой трубчатые реакторы, заполненные катализатором, содержащим цеолит группы пентасилов, и размещенные в топочном пространстве действующей печи для осуществления непосредственного контакта их внешней поверхности с горячими дымовыми газами и создания изотермических условий каталитического превращения сырья; соединение каждого трубчатого реактора трубопроводом с коллектором сырья, причем гидравлическое сопротивление трубопровода в 1,5-3 раза больше, чем гидравлическое сопротивление реактора, заполненного катализатором; нагревание сырья при его теплообмене с потоком продуктов, выходящим из реактора; пропускание нагретого сырья через зону реакции при температуре 380-600oC, давлении 0,2-3 МПа, объемной скорости подачи сырья 0,5-6 час-1 с получением потока продуктов, выходящего из зоны реакции; разделение потока продуктов на целевые фракции.

Отличительные признаки предлагаемого способа - нагревание сырья перед пропусканием его через зону реакции при теплообмене с потоком продуктов, выходящим из реактора, и условие распределения сырья через трубчатые реакторы, выраженное соотношением гидравлических сопротивлений трубопровода, соединяющего реактор с коллектором сырья, и реактора, заполненного катализатором.

В описанном в прототипе способе переработки алифатических углеводородов их конверсию в продукт, обогащенный ароматическими углеводородами, осуществляют в "близких к изотермическим" условиях, обеспеченных, как указано в описании, размещением трубчатых реакторов, заполненных катализатором, в действующей печи для осуществления теплообмена при непрерывном контакте внешних стенок реакторов и топочных газов печи. То есть, согласно прототипу, конструкция печи и размещение в ней реакционных труб определяет возможность создания приближенных к изотермическим условиям превращения сырья, в идеале - отсутствие градиента температуры по высоте реактора, определяемого термодинамикой и кинетикой превращения сырья, и идентичность условий в каждом реакторе.

Идентичность условий в каждом реакторе кроме конструкции трубчатой печи определяется равномерностью подачи сырья в реакторы. Даже при плотной загрузке одинакового количества катализатора в реакционные трубы гидравлическое сопротивление их оказывается различным из-за разрушения гранул катализатора, что особенно существенно при использования цеолитного катализатора. По мере эксплуатации катализатора различия в гидравлическом сопротивлении слоя катализатора в реакционных трубах могут усиливаться.

При избыточном расходе сырья снижается его конверсия и даже возможно охлаждение стенок реактора. При недостаточном расходе стенки реактора перегреваются, сокращается срок службы катализатора.

Различный расход сырья через реакторы приводит к различной скорости закоксования катализатора и его дезактивации. В реакторах с повышенным расходом сырья происходит накопление кокса на дезактивированном катализаторе, что может увеличивать продолжительность регенерации. Повышенный расход регенерирующего газа через такие реакторы может привести к перегреву катализатора при регенерации.

В промышленных трубчатых печах для получения синтез-газа с целью достижения более равномерной подачи сырья в реакторы ограничивают отклонение гидравлического сопротивления реакционной трубы от средней величины: это отклонение составляет 5-10% /Лейбуш А.Г. и др. Производство технологического газа для синтеза аммиака и метанола из углеводородных газов, - М.: Химия. - 1971. - с. 168./

В предлагаемом способе переработки алифатических углеводородов улучшение использования катализатора достигают, уменьшая влияние отклонений гидравлического сопротивления отдельных трубчатых реакторов, вызванных неизбежно неравномерной загрузкой катализатора, на расход сырья через реакторы. С этой целью снижают долю гидравлического сопротивления реактора, загруженного катализатором, в общем гидравлическом сопротивлении системы реактор-трубопровод, соединяющий коллектор сырья с реактором. При изменении отношения гидравлических сопротивлений трубопровода и реактора, заполненного катализатором, от 1,5 до 3, даже при отклонении гидравлического сопротивления, реактора на 10% от средней величины расход сырья через него изменяется соответственно от 2,0 до 1,3%, что практически не влияет на работу катализатора.

Предлагаемый способ переработки алифатических углеводородов позволяет также улучшить использование катализатора и объема реактора при предварительном нагревании сырья, поступающего в реактор, при теплообмене с потоком продуктов, выходящим из реактора.

На начальном по ходу сырья участке реакционной трубы подводимое топочными газами тепло расходуется на нагревание сырья до требуемой температуры реакции, при этом необходимая поверхность теплообмена сопоставима с поверхностью, компенсирующей поглощение тепла в процессе превращения сырья с образованием ароматических углеводородов. Теплообмен сырья и выходящего из реактора потока продуктов позволяет снизить разность их температур до 70-100oC и не менее, чем на 70% уменьшить поверхность нагрева сырья в реакторе.

Если сырье поступает в реактор сразу на катализатор, то его предварительное нагревание значительно расширяет изотермическую зону реакции и улучшает показатели каталитического процесса его превращения.

В качестве сырья могут быть использованы индивидуальные алифатические углеводороды C2-C12 или их смеси. Практически возникает потребность в переработке пропан-бутановых фракций и широких фракций легких углеводородов в концентрат ароматических углеводородов, а также низкооктановых прямогонных бензиновых фракций в высокооктановые бензиновые фракции. Предлагаемый способ переработки углеводородного сырья позволяет осуществить эти процессы даже при относительно невысокой мощности, до 50 тыс.тонн в год по сырью, с достаточной эффективностью при снижении затрат на оборудование и эффективном использовании катализатора.

В качестве катализаторов конверсии алифатических углеводородов в продукты, обогащенные ароматическими углеводородами, используют композиции высококремнеземных цеолитов группы пентасилов, содержащие хотя бы один из металлов групп IIA, III, VIII, обычно цинк, галлий, платину или редкоземельные элементы, обеспечивающие высокую селективность и стабильность цеолитов в реакциях дегидроциклодимеризации и дегидроциклизации парафинов. Катализаторы готовят известными способами и используют в виде экструдатов.

Трубчатые реакторы представляют собой металлические трубки с внутренним диаметром 50-100 мм и длиной 8-15 м, имеющие высокое отношение поверхности к объему. Реакторы заполнены катализатором и слоями инертной насадки /0,10-0,15 м на 1 м катализатора/ для увеличения равномерности распределения потока. Тепло, необходимое для конверсии сырья, подводится в реакторы через их стенки за счет охлаждения дымовых газов, образующихся при сжигании топлива в печи. Расположение реакторов и организация движения дымовых газов обеспечивают близкие к изотермическим условия превращения сырья.

Контакт сырья с катализатором осуществляют при температуре 380-600oC в зависимости от типа сырья и целевых продуктов. Концентрат ароматических углеводородов получают обычно при температурах 500-600oC из жидкого или газообразного при нормальных условиях сырья. Переработку низкооктановых бензиновых фракций в высокооктановые бензины, обогащенные ароматическими углеводородами, осуществляют при температурах 380-500oC. Продукты превращения сырья содержат водород и углеводороды C1-C12, из них выделяют топливный газ, сжиженный газ и жидкие целевые продукты - концентрат ароматических углеводородов или бензин.

Катализатор дезактивируется коксовыми отложениями, поэтому при снижении его активности ниже допустимого уровня прекращают подачу сырья в реакционные зоны и осуществляют окислительную регенерацию катализатора смесью воздуха и инертного газа, обычно азото-воздушной смесью, дозируя содержание воздуха в пределах 1-21% для предотвращения перегрева катализатора.

Описанные улучшения процесса сохраняются и в условиях регенерации катализатора. При этом перегрев катализатора вследствие неравномерной подачи регенерирующего газа в реакторы сведен до приемлемого уровня.

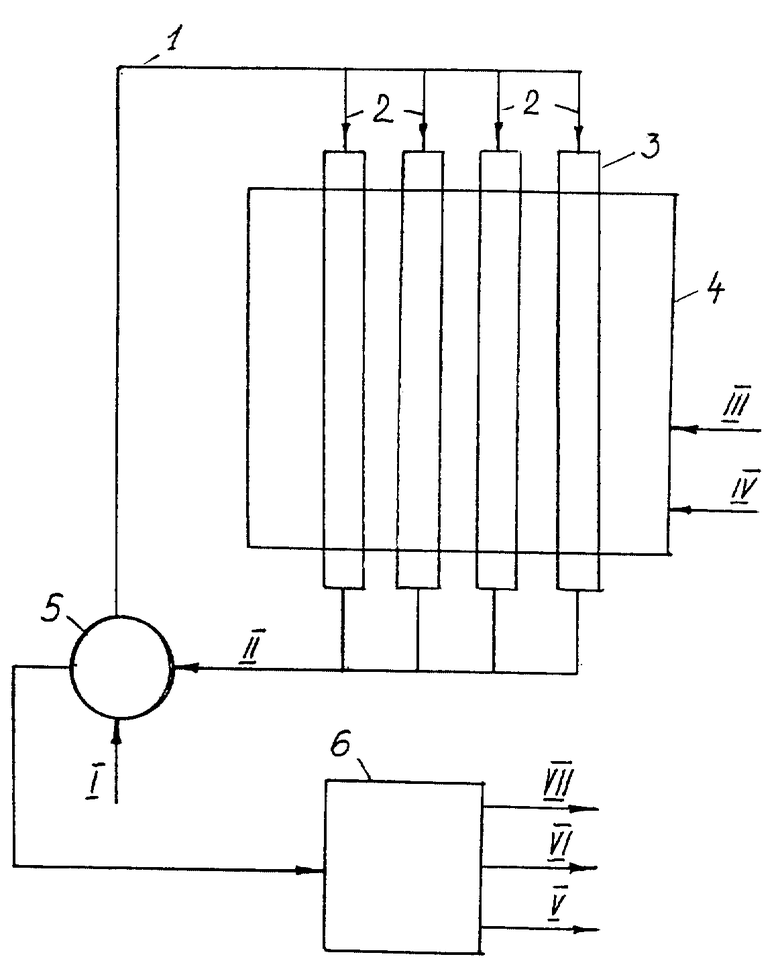

На чертеже приведена принципиальная схема установки для реализации предлагаемого способа переработки алифатических углеводородов. Сырье I нагревают в теплообменнике 5 и по трубопроводам 1 и 2 подают в реакторы 3 со стационарным слоем катализатора, размещенные в печи 4. В печь подают топливный газ III и воздух IV, образующиеся горячие топочные газы передают тепло реакторам, в которых сырье в результате каталитических реакций превращается в продукт II, обогащенный ароматическими углеводородами. Продукт охлаждают в теплообменнике 5 и подают в блок разделения 6, где из него выделяют фракцию, обогащенную ароматическими углеводородами V, сжиженный газ VI и сухой газ VII, который могут использовать в качестве топлива для печи.

Ниже приведены примеры применения предлагаемого способа переработки алифатических углеводородов для получения концентрата ароматических углеводородов из пропан-бутановой фракции и высокооктанового бензина из прямогонной бензиновой фракции.

Контакт сырья с катализатором осуществляют в реакторе с электрообогревом, имитирующим теплообмен в печи между наружными стенками реактора и горячими топочными газами. Реактор заполнен слоем кварцевых бус и 100 см3 катализатора и снабжен осевым карманом с термопарой, фиксирующей температуру на входе в слой катализатора и на выходе. Реактор имеет следующие размеры: длина 500 мм, внутренний диаметр 25 мм, внешний диаметр кармана для термопары 10 мм. Пары сырья, проходя слой кварцевых бус, нагреваются до требуемой температуры превращения. Каталитический процесс осуществляют в изотермическом режиме. В примерах сравнения 2, 4 и 6 расход тепла на нагревание и каталитическое превращение такой же, как в примерах 1, 3 и 5 соответственно, но температура сырья, поступающего в реактор, ниже. Примеры иллюстрируют влияние предварительного нагрева сырья на его превращение: при неизменных энергозатратах конверсия более холодного сырья ниже.

Пример 1

Осуществляют превращение пропан-бутановой фракции следующего состава: этан 27,0 мас.%, пропан 50,1 мас.%, бутан 22,9 мас.%. Используют катализатор следующего состава: цеолит группы пентасилов НЦВМ /SiO2/Al2O3 = 41 моль/моль, содержание оксида натрия менее 0,1 мас.%/ 69 мас.%, оксид цинка 2 мас. %, оксид алюминия 29 мас.%. Катализатор получен экструзией смеси исходных компонентов - цеолита, гидроксида алюминия, азотнокислого цинка и обработан водяным паром при 570oC в течение 5 часов.

Сырье нагревают до 500oC и подают в реактор, содержащий 71,4 г катализатора. Процесс конверсии сырья осуществляют при температуре на входе в слой катализатора 600oC, на выходе 598oC, давлении 0,2 МПа, при объемной скорости подачи сырья 6 час-1. Соотношение гидравлических сопротивлений трубки, подводящей сырье в реактор, и реактора, заполненного катализатором и кварцевыми бусами, 3: 1. Состав продуктов определяют за период с 36-ого по 40-ой час работы катализатора. Продукт содержит 24,2 мас.% углеводородов C5+, в том числе 23,9% ароматических углеводородов.

Пример 2

Превращение пропан-бутановой фракции осуществляют по примеру 1, но сырье нагревают до 400oC перед подачей в реактор. Температура на входе в слой катализатора 504oC, на выходе - 547oC. Продукт содержит 15,9 мас.% углеводородов C5+, в том числе 15,6% ароматических углеводородов.

Пример 3

Осуществляют превращение пропан-бутановой фракции приведенного выше состава, используя катализатор, содержащий цеолит группы пентасилов ЦВН /SiO2/Al2O3 = 59 моль/моль, содержание оксида натрия 0,15 мас.%/ - 68 мас.%, оксид цинка - 2 мас.%, оксид лантана - 2 мас.%, оксид алюминия - 28 мас.%. Катализатор получен экструзией смеси исходных компонентов - цеолита, гидроксида алюминия, азотнокислого цинка, прокален и пропитан азотнокислым лантаном, затем прокален в потоке водорода при 600oC в течение 3 часов.

Сырье нагревают до 470oC и подают в реактор, содержащий 71,4 г катализатора. Процесс конверсии сырья осуществляют при температуре на входе в реактор и на выходе 550oC, давлении 1,2 МПа, при объемной скорости подачи сырья 0,5 час-1. Соотношение гидравлических сопротивлений трубки, подводящей сырье в реактор, и заполненного катализатором и кварцевыми бусами реактора 2:1. Состав продуктов определяют за период с 36-ого по 40-ой час работы катализатора. Продукт содержит 33,3 мас.% углеводородов C5+, в том числе 32,6% ароматических углеводородов.

Пример 4

Превращение пропан-бутановой фракции осуществляют по примеру 3, но сырье нагревают до 400oC перед подачей в реактор. Температура на входе в слой катализатора 480oC, на выходе - 534oC. Продукт содержит 24,8 мас.% углеводородов C5+, в том числе 24,1% ароматических углеводородов.

Пример 5

На катализаторе по примеру 1, но без термопаровой обработки, осуществляют превращение бензиновой фракции следующего состава, мас.%: бутан 0,2; парафины C5 1,8; парафины C6 4,3; парафины C7 13,5; парафины C8 15,0; парафины C9 15,6; парафины C10 7,9; парафины C11 и C12 2,1; циклo-пapaфины 29,9; ароматические углеводороды 9,3; неидентифицированные 0,4.

Сырье назревают до 320oC и подают в реактор, содержащий 70,5 г катализатора /100 см3/. Процесс конверсии сырья осуществляют при температуре на входе в реактор 380oC, на выходе - 382oC, при давлении 3,0 МПа, объемной скорости подачи сырья 2,1 час-1. Соотношение гидравлических сопротивлений трубки, подводящей сырье в реактор, и заполненного катализатором и кварцевыми бусами реактора 1,5: 1. Состав продуктов определяют за период с 36-ого по 40-ой час работы катализатора. Выход углеводородов C5+ 80,3 мас.%, содержание ароматических углеводородов в них 27,5%.

Пример 6

Превращение бензиновой фракции осуществляют по примеру 5, но сырье нагревают до 280oC перед подачей в реактор. Температура на входе в слой катализатора 340oC, на выходе 389oC. Выход углеводородов C5+ 90,5 мас.%, содержание в них ароматических углеводородов 19,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ БЕНЗИН | 2000 |

|

RU2175959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124553C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2277524C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

Использование: нефтепереработка и нефтехимия. Сущность: способ включает организацию зоны реакции, представляющие собой трубчатые реакторы, заполненные катализатором, содержащим цеолит группы пентасилов, и размещенные в топочном пространстве действующей печи для осуществления непосредственного контакта их внешней поверхности с горячими дымовыми газами и создания изотермических условий каталитического превращения сырья, соединение каждого трубчатого реактора трубопроводом с коллектором сырья, причем гидравлическое сопротивление трубопровода в 1,5-3 раза больше, чем гидравлическое сопротивление реактора, заполненного катализатором, нагревание сырья при его теплообмене с потоком продуктов, выходящим из реактора, пропускание нагретого сырья через зону реакции при 380-600°С , давлении 0,2-3 МПа, объемной скорости подачи сырья 0,5-6 ч1. Продукты разделяют на целевые фракции. Улучшается использование катализатора и объема реактора. 1 ил.

Способ переработки алифатических углеводородов С2 - С12 в продукты, обогащенные ароматическими углеводородами, включающий организацию зоны реакции, представляющей собой трубчатые реакторы, заполненные катализатором, содержащие цеолит группы пентасилов, и размещенные в топочном пространстве действующей печи для осуществления непосредственного контакта их внешней поверхности с горячими дымовыми газами и создания изотермических условий каталитического превращения сырья, соединение каждого трубчатого реактора трубопроводом с коллектором сырья, пропускание сырья через зону реакции при температуре 380 - 600oC, давлении 0,2 - 3 МПа, объемной скорости подачи сырья 0,5 - 6 ч-1 с получением потока продуктов, выходящего из зоны реакции, разделение потока продуктов на целевые фракции, отличающийся тем, что сырье перед подачей в зону реакции нагревают при теплообмене с потоком продуктов, выходящим из зоны реакции, и подают его в каждый трубчатый реактор по трубопроводу, гидравлическое сопротивление которого в 1,5 - 3 раза больше, чем гидравлическое сопротивление реактора, заполненного катализатором.

| US 4973778 A, 27.11.90 | |||

| АНТИДОТ ОКИСИ УГЛЕРОДА | 1988 |

|

RU2038079C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| БЕСКОНТАКТНЫЙ СИГНАЛИЗАТОР ПРЕДЕЛЬНОГО УСИЛИЯ ПРИ ЗАТЯЖКЕ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 0 |

|

SU403976A1 |

Авторы

Даты

1999-09-27—Публикация

1998-07-08—Подача