Изобретение относится к порошковой металлургии, а именно к получению порошковых материалов, содержащих смесь нано и микро частиц, в частности для получения порошковых материалов из проволоки из низкоуглеродистой стали для аддитивных технологий изготовления деталей, низкотемпературных высокопрочных припоев, магнитных материалов, катализаторов, сорбентов, красителей, присадок к маслам, полимерным материалам и других ценных продуктов.

Известен способ получения высокодисперсных порошков неорганических веществ [RU 2048277 С1, МПК B22F9/14 (1995.01), опубл.20.11.1995], включающий взрыв металлических заготовок под воздействием импульса тока в газовой среде при повышенном давлении. Используют металлические заготовки диаметром 0,2-0,7 мм. Воздействие осуществляют импульсом тока при плотности энергии, передаваемой на заготовку, равной от 0,9 энергии сублимации металла до энергии его ионизации в течение не более 15 мкс в газовой среде под давлением 0,5-10,0 атм. В качестве металлической заготовки используют металлы или сплавы, имеющие отношение энергии ионизации к энергии сублимации, равное или более 0,9, и отношение удельных сопротивлений металла в жидком и твердом состоянии, равное или более 1. Могут быть использованы металлы, выбранные из ряда алюминий, олово, медь, серебро, никель, железо, вольфрам, молибден, латунь, никель-хром, железо-никель. В качестве газовой среды используют газы, выбранные из группы водород, гелий, аргон или из группы воздух, азот, ацетилен или их смеси с аргоном или гелием.

В результате получают порошки неорганических веществ, частицы которых структурно неоднородны, содержат зоны порошка упорядоченного строения и зоны порошка в рентгенопоморфном состоянии. Средний размер частиц составляет 0,04-0,3 мкм.

Известен способ получения металлического нанопорошка [RU 2675188 С1, МПК B22 F9/14 (2006.01), B82Y 30/00 (2011.01), опубл. 17.12.2018], выбранный в качестве прототипа, включающий электрический взрыв металлической проволоки в реакторе, обеспечивая принудительную циркуляцию газовой среды при скорости газового потока в реактор в интервале от 1,5 м/с до 2,5 м/с. Электрический взрыв проволоки ведут при давлении газовой среды в реакторе от 1 до 3 атм и величине энергии, введенной в проволоку, в интервале от 0,6 до 0,9 энергии сублимации металла проволоки. Затем ведут сепарацию полученных частиц порошка с выделением мелкой фракции с размерами частиц менее 5 мкм. Используют металлическую проволоку из жаропрочных, жаростойких, коррозионно-стойких сплавов (марок ХН60ВТ, 03Х16Н15М3) с диаметром от 0,4 до 0,65 мм. Для формирования газовой среды используют атмосферу аргона, азота или гелия.

Этим способом получают порошковые материалы, содержащие смесь нано- и микрочастиц, с размером частиц менее 5 мкм.

Техническим результатом предложенного изобретения является расширение арсенала средств получения металлических нанопорошков.

Способ получения металлического порошка, также как в прототипе, включает электрический взрыв стальной проволоки в реакторе при давлении газовой среды 105 Па и ее принудительную циркуляцию.

Согласно изобретению предварительно вакуумируют объем, образованный реактором и трубами, соединяющими его с циклоном, нижняя часть которого оснащена бункером, до остаточного давления 10-2 Па, затем заполняют его монооксидом углерода до давления 105 Па при скорости газового потока на входе в реактор 10 м/с. Электрический взрыв стальной проволоки из низкоуглеродистой стали ведут при удельной энергии 7-18 кДж/г и длительности импульса 1,2-2 мкс. Продукты взрыва потоком газа направляют через циклон в бункер для осаждения, при заполнении которого процесс прекращают, отсоединяют бункер от циклона, закрывают крышкой с отверстием, выдерживают в таком состоянии не менее 48 часов. Полученный порошок извлекают и помещают в емкость для хранения.

При получении металлического порошка предложенным способом происходит взрывообразное разрушение проволоки из низкоуглеродистой стали импульсным током. Под действием импульсного тока проволока нагревается, плавится и взрывается. Продукты взрыва предоставляют собой смесь паров металла и капель жидкого металла. При охлаждении продукты взрыва конденсируются в нанометровые и микронные частицы. Полученный металлический порошок представляет собой смесь наночастиц размером от 20 до 300 нм.

Время процесса и фракционный состав порошка определяется величиной удельной энергии затрачиваемой на взрыв отрезка проволоки. При увеличении удельной энергии происходит уменьшение времени процесса взрыва проводника, уменьшение размера и количества микронных частиц, размер нанометровых частиц практически не изменяется. При величине удельной энергии, затраченной на взрыв проволоки, ниже 7 кДж/г процесс взрыва длится более 2 мкс, при этом происходит разрушение проволоки на крупные части, что приводит к увеличению размера и количества микронных частиц. При удельной энергии выше 18 кДж/г, процесс взрыва протекает менее чем за 1,2 мкс, проволока взрывается более равномерно, количество капель и их размер уменьшается, вследствие чего размер и количество микронных частиц так же уменьшается, однако избыток энергии приводит к спеканию нанометровых частиц между собой.

Кроме того, при получении металлического порошка происходит взаимодействие части продуктов взрыва стальной проволоки с углеродом, образующимся при диссоциации монооксида углерода, это приводит к образованию α-Fe и соединения аустенита в виде Fe-C.

На фиг. 1 представлена схема установки для получения металлического порошка.

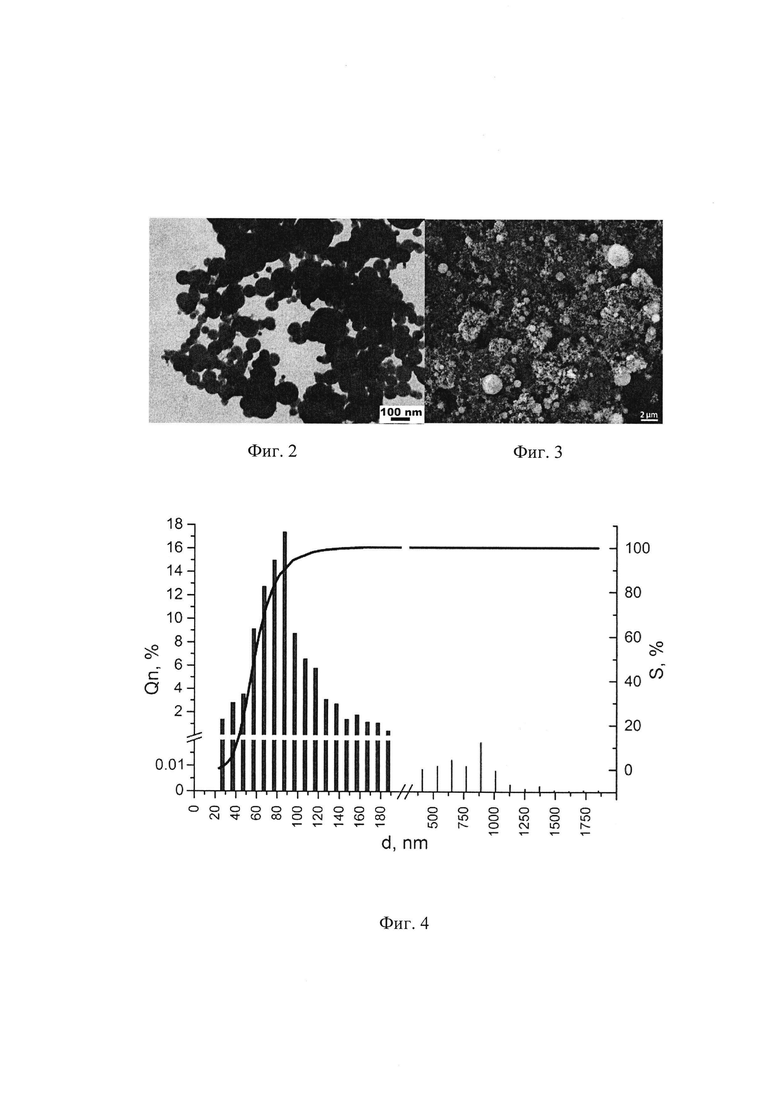

На фиг. 2 и 3 представлены фотографии частиц порошка, полученного в примере 1.

На фиг. 4 показано распределение частиц полученного в примере 1 порошка по размерам.

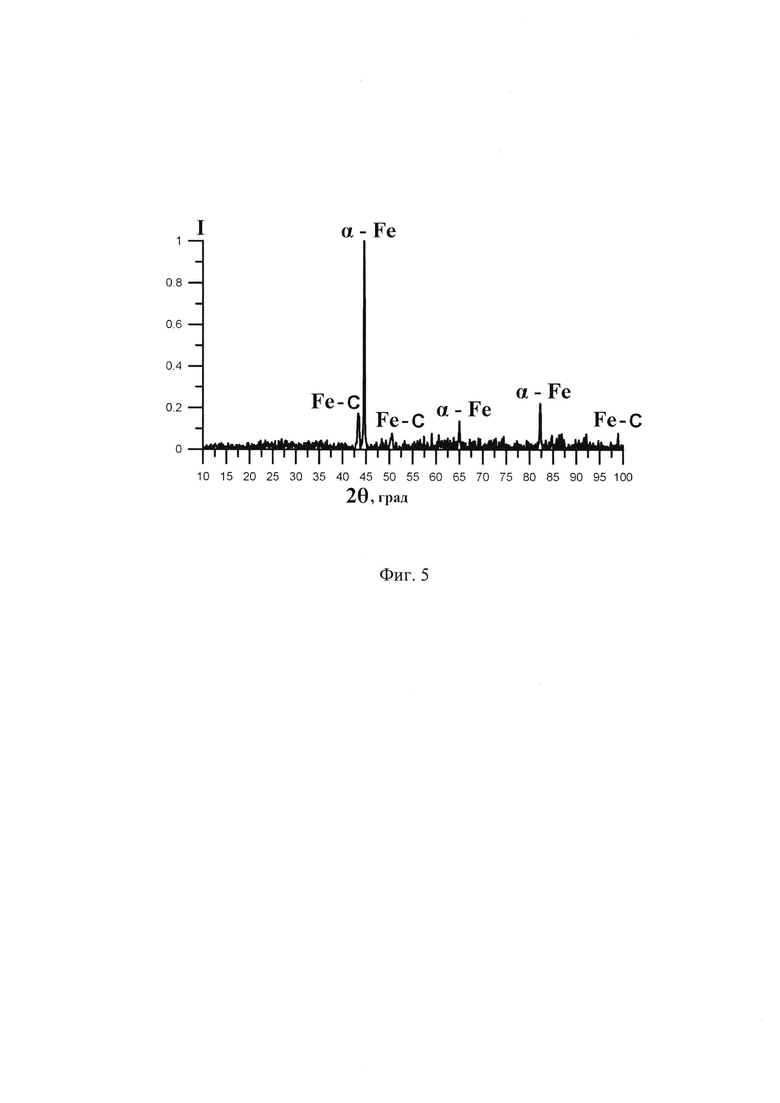

На фиг. 5 представлена рентгенограмма полученного в примере 1 порошка.

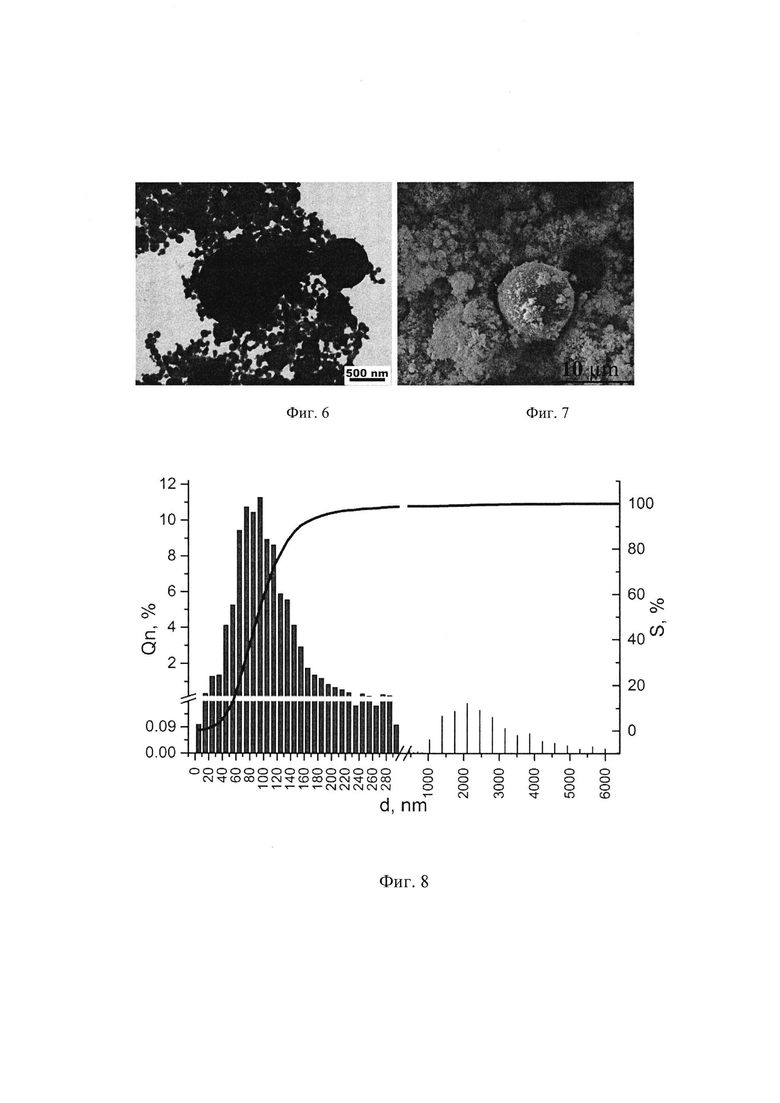

На фиг. 6 и 7 представлены фотографии частиц порошка, полученного в примере 2.

На фиг. 8 показано распределение частиц полученного в примере 2 порошка по размерам.

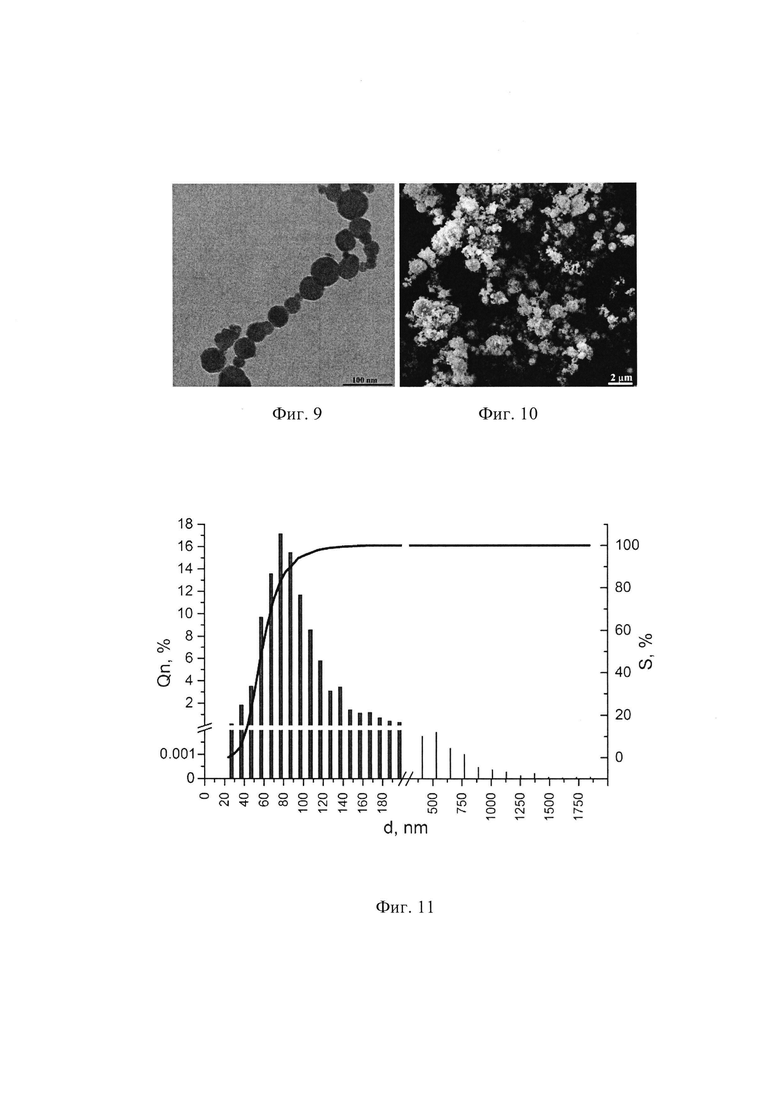

На фиг. 9 и 10 представлены фотографии частиц порошка, полученного в примере 3.

На фиг. 11 показано распределение частиц по размерам полученного в примере 3 порошка.

Установка для получения металлического порошка содержит горизонтально установленный реактор 1, внутри которого расположены высоковольтный 2 и заземленный 3 электроды, а также механизм подачи 4 заготовки проволоки. Электрод 2 подключен к источнику питания 5 (ИП). Снизу реактор 1 соединен трубопроводом с входом в циклон 6 цилиндрического типа, нижняя часть которого снабжена бункером 7 для сбора порошка. Выход циклона 6 соединен с верхней частью реактора 1 трубопроводом, в котором размещен вентилятор 8. Циклон 6 через соответствующие трубопроводы, оснащенные вентилями, соединен с баллоном 9 (БГ), содержащим монооксид углерода, с форвакуумным насосом 10 (ВН) и с вентилем сброса рабочего газа.

Пример 1.

Катушку стальной низкоуглеродистой проволоки сплава марки СВ-08 разместили в механизме подачи 4 проволоки в реакторе 1. Диаметр проволоки составлял 0,3 мм, а длина межэлектродного промежутка 80 мм. С помощью форвакуумного насоса 10 (ВН) вакуумировали объем установки до остаточного давления 10-2 Па. Затем из баллона 9 (БГ) заполнили рабочий объем установки монооксидом углерода до давления 105 Па. Включив вентилятор 8 по трубопроводу, соединяющему его с реактором 1, осуществляли непрерывную циркуляцию монооксида углерода со скоростью 10 м/с. Включив механизм подачи 4 обеспечили непрерывную подачу проволоки в направлении от заземленного 3 электрода к высоковольтному 2. На высоковольтный 2 электрод от источника питания 5 (ИП) подавали высокое напряжение длительностью 1,5 мкс. При касании проволоки, подаваемой в реактор 1, высоковольтного электрода 2 происходил ее взрыв, затраченная удельная энергия составляла 14 кДж/г. Продукты взрыва проволоки газовым потоком выносились из реактора 1 в циклон 6, где происходило их отделение от монооксида углерода и осаждение в бункере 7. Очищенный газ из циклона 6 возвращался на вход вентилятора 8 и вновь поступал в реактор 1. После заполнения бункера 7 наработанными продуктами взрыва проволоки, отключили источник питания 5 (ИП), механизм подачи 4 проволоки, вентилятор 8 и отсоединили бункер 7 от циклона 6. Бункер 7 накрыли крышкой с отверстием диаметром 1 мм и выдержали в таком состоянии в течение 48 часов для приведения полученного продукта в равновесное состояние. После этого полученный металлический порошок извлекли из бункера 7 и поместили в емкость для хранения.

Полученный металлический порошок представляет собой смесь наночастиц размером от 20 до 300 нм (фиг. 2, 3) с максимумом распределения в 80 нм и микрочастиц с размером до 2 мкм и максимумом распределения около 0,8 мкм. При этом количество частиц размером более 500 нм составляет не более 1% (фиг. 4).

Рентгенофазовый анализ показал, что полученный металлический порошок состоит из частиц чистого железа в виде фазы α-Fe и соединения аустенита в виде Fe-C (фиг. 5). Площадь его удельной поверхности составила 9,3 м2/г.

Пример 2.

В условиях аналогичных примеру 1 осуществляли электрический взрыв заготовки диаметром 0,3 мм и длиной 80 мм из стальной низкоуглеродистой проволоки сплава марки СВ08, подавая энергию 7 кДж/г в течение 2 мкс.

Характерные изображения частиц полученного порошка приведены на фиг. 6 и 7.

Порошок представляет собой смесь микронных частиц с размером до 6 мкм и максимумом распределения в 2 мкм и нанометровых частиц размером от 20 до 300 нм с максимумом распределения 80 нм. Количество частиц размером более 500 нм составляет более 2% (фиг. 8). Фазовый состав полученного порошка такой же, как в примере 1 (фиг. 5). Площадь удельной поверхности этого порошка составила 4 м2/г.

Пример 3.

В условиях аналогичных примеру 1 осуществляли электрический взрыв заготовки диаметром 0,3 мм и длиной 80 мм из стальной низкоуглеродистой проволоки сплава марки СВ08, подавая энергию 18 кДж/г в течение 1,2 мкс.

Характерные изображения частиц полученного порошка приведены на фиг. 9 и 10. Полученный порошок представляет собой смесь микронных частиц размером до 2 мкм и максимумом распределения в 500 нм и частично спекшихся нанометровых частиц размером от 20 до 300 нм с максимумом распределения 80 нм. Количество частиц размером более 500 нм составляет не более 0,5% (фиг. 11). Фазовый состав порошка такой же, как в примере 1 (фиг. 5). Площадь удельной поверхности этого металлического порошка составила 11 м2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФАРМАЦЕВТИЧЕСКОГО СРЕДСТВА ДЛЯ ТОРМОЖЕНИЯ ПРОЛИФЕРАТИВНОЙ АКТИВНОСТИ ОПУХОЛЕВЫХ КЛЕТОК | 2021 |

|

RU2754617C1 |

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в дистиллированной воде | 2023 |

|

RU2795306C1 |

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| Комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки | 2022 |

|

RU2797467C1 |

| Способ получения смеси микро- и наночастиц бинарных сплавов | 2019 |

|

RU2709304C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1998 |

|

RU2149735C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1994 |

|

RU2093311C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ Fe-FeO СО СТРУКТУРОЙ ЯДРО-ОБОЛОЧКА И НАНОЧАСТИЦА, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2752167C1 |

Изобретение относится к порошковой металлургии и может быть использовано в аддитивных технологиях для изготовления низкотемпературных высокопрочных припоев, магнитных материалов, катализаторов, сорбентов, красителей, присадок к маслам и полимерным материалам. Сначала вакуумируют объём, образованный реактором и трубами, соединяющими его с циклоном, нижняя часть которого оснащена бункером, до остаточного давления 10-2 Па. Затем заполняют его монооксидом углерода до давления 105 Па при скорости газового потока на входе в реактор 10 м/с и осуществляют электрический взрыв проволоки из низкоуглеродистой стали при удельной энергии 7-18 кДж/г и длительности импульса 1,2-2 мкс. Продукты взрыва потоком газа направляют через циклон в бункер для осаждения. При заполнении бункера процесс прекращают, отсоединяют бункер от циклона, накрывают крышкой с отверстием, выдерживают в таком состоянии не менее 48 ч. Полученный металлический порошок извлекают и помещают в емкость для хранения. Металлический порошок представляет собой смесь микро- и наночастиц размером от 20 до 300 нм. 11 ил., 3 пр.

Способ получения металлического порошка, включающий электрический взрыв отрезка стальной проволоки в реакторе при давлении газовой среды 105 Па и ее принудительной циркуляции, отличающийся тем, что предварительно вакуумируют объем, образованный реактором и трубами, соединяющими его с циклоном, нижняя часть которого оснащена бункером, до остаточного давления 10-2 Па, затем заполняют его монооксидом углерода до давления 105 Па при скорости газового потока на входе в реактор 10 м/с, а электрический взрыв стальной проволоки из низкоуглеродистой стали ведут при удельной энергии 7-18 кДж/г и длительности импульса 1,2-2 мкс, продукты взрыва потоком газа направляют через циклон в бункер для осаждения, при заполнении которого процесс прекращают, отсоединяют бункер от циклона, закрывают крышкой с отверстием, выдерживают в таком состоянии не менее 48 часов, полученный порошок извлекают и помещают в емкость для хранения.

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1994 |

|

RU2093311C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1998 |

|

RU2149735C1 |

| ЛЕРНЕР М.И | |||

| Электровзрывные нанопорошки неорганических материалов: технология производства, характеристики, области применения | |||

| Автореферат диссертации на соискание учёной степени доктора технических наук, Томск, 2007, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

2021-09-03—Публикация

2021-01-11—Подача