Изобретение относится к области топливной энергетики и касается качества приготовления жидких углеводородных горючих.

Развитие энергетических установок в направлении улучшения экономичности, весовых характеристик, надежности и ресурса выдвигает высокие требования к качеству жидких углеводородных горючих.

В последние годы появились новые сырьевые источники и технологические способы переработки нефти. Это привело к изменению физико-химических и эксплуатационных свойств стандартных углеводородных горючих для энергетических установок. К настоящему времени накоплены новые экспериментальные и расчетные данные об их свойствах (например, характеристиках горения, электрических, термостабильности, влияния растворенной воды на характеристики горения и т.п.), получены также новые материалы по изменению этих свойств в зависимости от различных факторов.

Вместе с тем, в настоящее время недостатками известных жидких углеводородных горючих являются:

1) установлено прямым наблюдением, что при горении в отдельности таких горючих, как керосин, дизельное топливо, бензин, мазут, печное топливо и др., в зонах возможного недостатка кислорода образуются твердые продукты неполного сгорания, что приводит к закоксованию распыливающих отверстий форсунок и появлению темного дыма. Склонность к дымообразованию определяется структурой горючего, наличием высокомолекулярных соединений и величиной капель распыливания. Чем крупнее капля и меньше содержится растворенной воды в горючем, тем больший размер имеет коксовый остаток, поэтому относительно велики потери тепла от химической неполноты сгорания этих горючих в энергетических установках (коэффициент полноты сгорания составляет 0,85-0,9);

2) свыше 95% углеводородных горючих, потребляемых в энергетических установках, содержит до 4,5% серы, от 0,005 до 0,15% ванадия, а также натрия, кальция, железа и других элементов. В связи с этим при сгорании жидких углеводородных горючих золообразующие вещества дают такие соединения, как окиси различных металлов, серы, кремния, ванадия, а также сульфаты, сульфиды и другие соединения, которые отлагаются на элементах проточной части энергетических установок и вызывают коррозию. Отложения образуются, в основном, за счет натриевых, кальциевых соединений, ванадиевого ангидрида и других более сложных соединений ванадия и натрия, находящихся в потоке газов в расплавленном виде. Коррозия элементов проточной части энергетических установок является химическим процессом, резко интенсифицирующимся при увеличении температуры. Сильнейшую коррозию деталей проточной части энергетических установок вызывает пятиокись ванадия V2O5, а также сульфат натрия Na2SO4. Наиболее опасна ванадиевая коррозия, которая резко интенсифицируется в присутствии сульфата натрия при температуре от 650-700°С и выше.

При температуре более 800°С сульфат натрия также способен растворять защитный слой металла и вызывать коррозию;

3) при горении горючевоздушной смеси в факеле образуется окись азота в результате окисления как азота воздуха (при высоких температурах), так и азота, входящего в органическую массу горючего. В этом и другом случае скорость образования окиси азота и конечная ее концентрация зависят от содержания свободного кислорода в объеме горящего факела и его температуры.

Оксиды азота вызывают заболевание дыхательных путей, нервной системы и зрения человека, усиливают действие других токсичных веществ, в том числе канцерогенных. Кроме того, оксид азота активно доокисляется озоном воздуха по следующей реакции:

NO+О3→NO2+О2.

Протекание этой реакции в высоких слоях атмосферы приводит к разрушению слоя озона, защищающего все живое на Земле от вредного воздействия ультрафиолетовой части спектра солнечного излучения.

При повышенной влажности смесь NO2, углеводов, дыма и копоти образует ядовитый фотохимический туман - смог.

К числу обладающих большой канцерогенной активностью относят 3,4-бензоперен(C20H12) или бензин-α-пирен, который образуется при неполном сгорании жидких углеводородных горючих в результате их высокотемпературного пиролиза. Последний является одним из сильнейших канцерогенных веществ. В естественных условиях C20H12 весьма устойчив и, накапливаясь в почве или присутствуя в воздухе, участвует в биологическом круговороте, вредно воздействуя на биологические процессы в живых организмах.

При сгорании жидкого углеводородного горючего имеющиеся в нем сульфиды металлов, при высокой температуре взаимодействуя с кислородом воздуха, образуют:

2Na2S+3O2→2SO2+2Na2O;

4FeS2+11О2→8SO2+2Fe2O3;

2ZnS+3O2→2SO2+2ZnO

и т.д.

Сернистый газ или сернистый ангидрид SO2, образующийся при сгорании стандартных жидких углеводородных горючих в энергетических установках и выбрасываемый в окружающую среду, губительно действует на растения.

Проведенными во многих странах исследованиями выявлена возможность повышения полноты сгорания и снижения содержания токсичных компонентов (окислов азота и серы, углерода, коксовых остатков и др.) в выхлопных газах за счет смешения в определенном соотношении воды и углеводородного горючего. При этом более полное сгорание последнего достигается за счет газификации части углерода и коксовых остатков по уравнению:

С+Н2О=СО+Н2

и последующего дожигания смеси газов СО и Н2.

Известно устройство для получения горючей смеси, описанное в заявке РБ 1881, МПК В01F 3/08, 1996, включающее емкость воды, насос для подачи воды, фильтр, регулировочный вентиль, емкость для мазута, подогреватель мазута, топливный насос, топливный фильтр, смеситель, гидродинамический диспергатор, емкость для эмульсии и комплект обвязывающих трубопроводов. Недостатком известного устройства является то, что полученные смеси с течением времени расслаиваются на воду и мазут, а содержание сернистых соединений в них сохраняется.

Из известных устройств наиболее близким к заявленному является устройство, описанное в пат.RU 2009403, 1994, включающее емкость для жидкого углеводородного горючего, емкость воды, комплект обвязывающих трубопроводов с запорной арматурой, емкость смешивания, выход которой посредством циркуляционного насоса связан с входом диспергатора. Недостатком известного устройства является то, что в получаемых горючих смесях сохраняется содержание сернистых соединений и мехпримесей.

Задачей изобретения является разработка устройства для приготовления обессеренной не разделяющейся с течением времени жидкой водно-углеводородной смеси, повышающей эффективность сгорания и экологичность.

Решение указанной задачи достигается тем, что заявленное устройство снабжено емкостями для умягченной воды с охлаждающим элементом, насыщения умягченной воды воздухом, исходного углеводородного горючего с измерителями уровней, трубопроводами с запорной и запорно-регулировочной арматурой и насосами для подачи из соответствующих емкостей через счетчики воды и углеводородного горючего через диспергатор к емкости смешения, при этом диспергатор выполнен в виде звукового излучателя, выход которого сообщен посредством трубопроводов и запорной арматуры с емкостями смешения и блоком удаления серы с сепарирующим устройством, установленным на трубопроводе для подачи полученной гидростабилизированной горючей смеси в накопительную емкость, которая снабжена насосом и счетчиком.

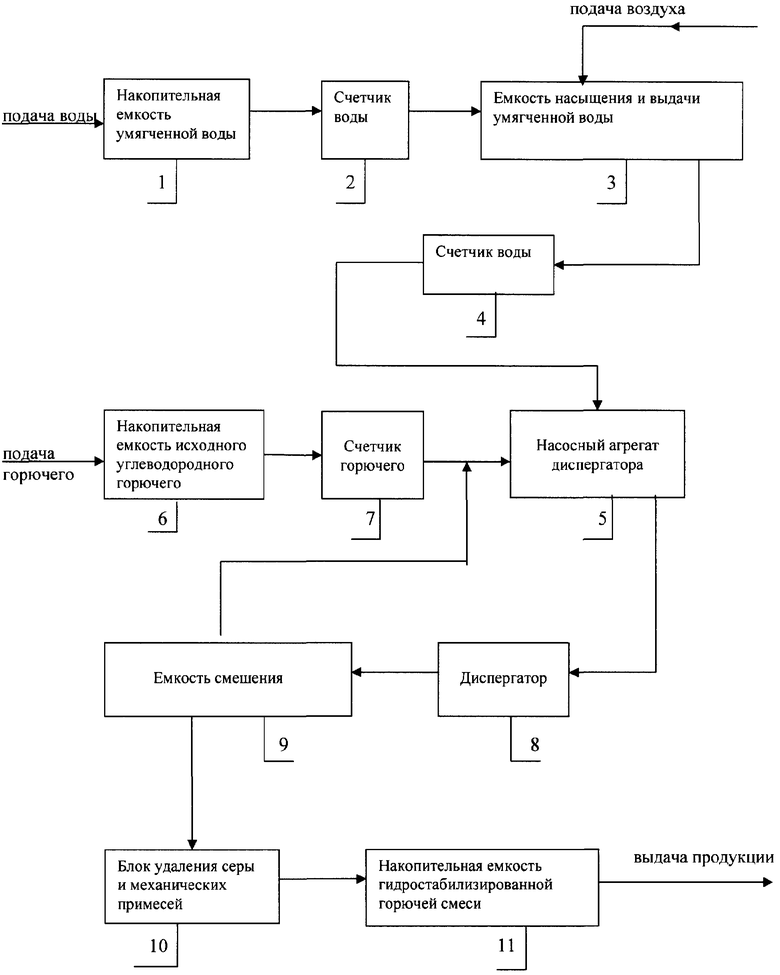

Изложенная сущность изобретения поясняется чертежом, где схематически изображен общий вид описываемого устройства.

Устройство содержит накопительную емкость 1 умягченной воды с закрепленными в ней охлаждающим элементом и измерителями уровня (верхнего и нижнего). Емкость 1 оснащена подводящими, отводящими трубопроводами, запорной и запорно-регулировочной арматурой, указателем температуры и насосом для подачи через счетчик 2 умягченной воды. Наружная поверхность емкости 1 и трубопроводов покрыта теплоизоляцией. В качестве насоса может быть использован центробежный.

Емкость 1 предназначена для накопления, хранения, охлаждения и выдачи через счетчик 2 умягченной воды в емкость насыщения 3.

Счетчик 2 служит для мгновенного показания расхода и отключения подачи при выдаче заданной дозы продукта.

Емкость насыщения 3 содержит подводящий и отводящие трубопроводы, запорную и запорно-регулировочную арматуру, измерители уровня (верхний и нижний), измерители давления, закрепленный в ней распылитель воды, счетчик воды 4 и циркуляционный насосный агрегат, который предназначен для циркуляционной прокачки умягченной воды в емкости.

Емкость 3 предназначена для накопления, насыщения умягченной воды воздухом, хранения и выдачи через счетчик 4 потребного количества воды с заданным расходом в насосный агрегат 5.

Счетчик воды 4 служит дозировать расход и количество выдаваемой насыщенной умягченной воды в насосный агрегат 5.

Емкость 6 оснащена подводящими и отводящими трубопроводами, запорной и запорно-регулировочной арматурой, измерителями уровня (верхнего и нижнего), насосным агрегатом в пожаровзрывобезопасном исполнении, счетчиком.

Емкость 6 предназначена для накопления, хранения и выдачи через счетчик 7 исходного углеводородного горючего.

Насосный агрегат содержит насос высокого давления (до 40 кгс/см2), электропривод, подводящие и отводящие трубопроводы, запорную, запорно-регулировочную, контрольно-измерительную арматуру и предназначен для предварительного смешивания подаваемых на вход насоса умягченной насыщенной воздухом воды и исходного углеводородного горючего и последующей подачи под давлением 10-40 кгс/см2 водно-углеводородной смеси в гидродинамический ультразвуковой диспергатор 8 с заданным расходом.

Гидродинамический ультразвуковой диспергатор 8 предназначен для создания звукового поля с характеристиками: частотой 15-365 кГц, переменным звуковым давлением 0,5-20,0 кгс/см2 и силой звука 0,16-365 Вт/см2 в прокачиваемой жидкости.

Емкость смешения 9 оснащена подводящими и отводящими трубопроводами, запорной, запорно-регулировочной арматурой, измерителями уровня (верхнего и нижнего) и давления. Одновременно емкость смешения через запорную арматуру, обвязывающие трубопроводы, насосный агрегат 5, гидродинамический ультразвуковой диспергатор 8 закольцована сама с собой и через запорную арматуру, обвязывающий трубопровод состыкована с блоком удаления серы 10.

Емкость смешения 9 предназначена для прокачки водно-углеводородной смеси по замкнутому контуру (емкость смешения - насосный агрегат - гидродинамический ультразвуковой диспергатор - емкость смешения).

Блок удаления серы 10 оснащен внутри сепарирующим устройством (например, ультрафильтрующими элементами), подводящими и отводящими трубопроводами, запорно-регулировочной арматурой, измерителями уровня (верхнего и нижнего) и давления.

Блок удаления серы 10 предназначен для удаления серы и других механических примесей из водно-углеводородной смеси и выдачи полученной гидростабилизированной горючей смеси, очищенной от серы и механических примесей, в накопительную емкость 11.

Накопительная емкость гидростабилизированной горючей смеси 11 содержит подводящие и отводящие трубопроводы, запорно-регулировочную арматуру, измерители уровня (верхнего-нижнего), вспомогательный насосный агрегат (например, центробежного типа), счетчик горючей смеси.

Накопительная емкость гидростабилизированной горючей смеси 11 предназначена, с одной стороны, для накопления очищенной от серы и механических примесей горючей смеси, а с другой - обеспечивает насосную выдачу заданных объемов горючей смеси. Одновременно накопительная емкость обеспечивает слив горючей смеси и самотеком.

Предлагаемое устройство работает следующим образом.

Подготовительные работы включают:

- открывается запорная арматура, и производится заполнение умягченной (обессоленной) охлажденной до 0-20°С водой накопительной емкости 1 до определенного верхнего уровня. Контроль заполнения емкости осуществляется по измерителям уровня (нижнего и верхнего). По достижении предельного уровня заполнение емкости прекращается, запорная арматура закрывается;

- открывается запорная арматура, и производится заполнение исходным жидким углеводородным горючим накопительной емкости 6 до предельного верхнего уровня. Контроль заполнения емкости осуществляется по измерителям уровня (верхнего и нижнего). По достижении предельного уровня заполнение емкости прекращается, запорная арматура закрывается.

После подготовительных работ на накопительной емкости 1 открывается выдающая запорная арматура, включается в работу вспомогательный насосный агрегат и производится выдача через счетчик 2 расчетного количества умягченной воды в емкость насыщения 3. После выдачи расчетного количества охлажденной умягченной воды в емкость насыщения выключается вспомогательный насосный агрегат, закрывается на накопительной емкости 1 запорная арматура и производится наддув емкости насыщения 3 очищенным от механических примесей воздухом до давления 1,5-4,5 кгс/см2. После наддува емкости насыщения открывается запорная арматура и включается в работу вспомогательный насосный агрегат, который осуществляет прокачку воды по замкнутому контуру (насосный агрегат - распылитель воды в емкости насыщения - насосный агрегат), и во время прокачки осуществляется непрерывный контроль за насыщением воды воздухом. При достижении предельного насыщения умягченной воды воздухом вспомогательный насосный агрегат выключается и закрывается запорная арматура емкости насыщения.

После завершения процесса насыщения умягченной воды воздухом на емкости насыщения 3, емкости смешения 9 открывается запорная выдающая арматура и насыщенная воздухом умягченная вода избыточным давлением воздуха через счетчик воды 4, насосный агрегат диспергатора 5, диспергатор 8 выдается в емкость смешения 9. При выдаче заданного объема воды в емкость смешения выдача воды из емкости насыщения прекращается, закрывается запорная арматура на емкостях. Открывается выдающая запорная арматура на емкости смешения 9, включается в работу насосный агрегат диспергатора 5, и осуществляется прокачка выданного объема насыщенной воздухом умягченной воды по замкнутому контуру: емкость смешения 9 - насосный агрегат диспергатора 5 - диспергатор 8 - емкость смешения 9. Во время кольцевой прокачки при прохождении воды под давлением через гидродинамический ультразвуковой диспергатор 8 в воде возникает звуковое поле с выбранными характеристиками звука за счет настройки диспергатора.

При действии звукового поля на воду в ней возникает кавитация, которая характеризуется высокими локальными давлениями и температурами, возникающими при схлопывании кавитационных пузырьков.

На режиме мощной кавитации, не прекращая обработки ультразвуком, открывают на накопительной емкости 6 выдающую запорную арматуру и через счетчик горючего 7 при перемешивании насыщенной воздухом умягченной воды вводят 70-97 частей исходного углеводородного горючего, после чего закрывают на накопительной емкости горючего выдающую запорную арматуру и смесь перемешивают до достижения степени дисперсности 105-108 см-1 и снижения в перемешиваемой смеси содержания общей серы до менее 0,001% (мас.).

После достижения степени дисперсности смеси 105-108 см-1 и снижения в ней содержания серы до менее 0,001% (мас.) на блоке удаления серы 10 открывается входная и выходная запорная арматура, открывается на накопительной емкости 11 входная запорная арматура, затем на емкости смешения закрывается входная запорная арматура и водно-углеводородная смесь под давлением пропускается через сепарирующее устройство блока 10, в котором происходит отделение серы и механических примесей и далее полученная гидростабилизированная горючая смесь направляется в накопительную емкость 11.

После выдачи из емкости смешения 9 всего объема полученной гидростабилизированной горючей смеси в накопительную емкость 11 выключается насосный агрегат диспергатора 5, производится отбор проб для проведения контрольных анализов смеси. Одновременно открывается запорная арматура на блоке 10 и производится слив отстоя мехпримесей с серой. Затем процесс приготовления гидростабилизированной горючей смеси повторяется до достижения в накопительной емкости 11 предельного верхнего уровня. Контроль заполнения емкости 11 осуществляется по измерителям уровня.

Для выдачи полученной гидростабилизированной горючей смеси из накопительной емкости 11 открывается выдающая запорная арматура, включается вспомогательный насосный агрегат и смесь выдается в заданном количестве в тару потребителя. После выдачи горючей смеси выключается насос и закрывается запорная арматура.

Контроль выдаваемой дозы горючей смеси из накопительной емкости 11 осуществляется по измерителям уровня.

При смешивании в ультразвуковом поле при схлопывании кавитационных пузырьков за короткое время (менее 1 мкс) происходит разогрев газа в пузырьке до высоких температур (более 1000°С) и развиваются высокие давления (1500 кгс/см2). Повышение температуры и давления, в свою очередь, способствует образованию и рекомбинации радикалов, распаду крупных молекул и синтезу новых химических соединений. Таким образом, под воздействием кавитации в исходном сырье протекают звукохимические реакции.

Сектор этих реакций чрезвычайно разнообразен, как и набор внешних факторов, влияющих на их термодинамику и кинетику. Исходя из значений энергии разрыва различных связей в молекулах, а также энергии активации тех или иных превращений преимущественно развиваются реакции крекинга, изомеризации, а также демеризации и тримеризации имеющихся в смеси высокомолекулярных парафиновых углеводородов (алканов), моно- и полициклических ароматических углеводородов (аренов), непредельных углеводородов (алкенов), различных гетероорганических соединений, содержащих атомы серы (сульфидов, полисульфидов, тиофанов и др.), кислорода (нафтеновых кислот), металлопорфинированных и других металлоорганических компонентов, содержащих атомы натрия, кальция, железа, цинка, меди, ванадия и других микроэлементов, смолистосульфатеновых веществ.

Кинетика этих звукохимических реакций определяется скоростью образования и расходования радикалов.

Особенностью этих звукохимических реакций является импульсный характер образования радикалов вследствие синфазного схлопывания кавитационных пузырьков. Температура внутри пузырька распределена не равномерно, с максимум в его центре. Соответственно и пространственное распределение радикалов имеет аналогичную форму (сферически симметричное гауссово распределение). Пузырек представляет собой автономную с точки зрения характера протекающих реакций систему - радикалы, образовавшиеся в соседних пузырьках, практически не взаимодействуют между собой. Минимальный радиус кавитационного пузырька (Rmin≥10-5 см), и первоначальное число радикалов в нем (˜104-106).

В промышленной практике этот наукоемкий и высокоэнергетический метод пока не нашел широкого применения, что в первую очередь связано с отсутствием высокопроизводительного технологического оборудования, а именно - аппаратов, генерирующих высокоэнергетическую кавитацию и одновременно осуществляющих передачу этой энергии в обрабатываемую технологическую среду.

К настоящему времени нами такое оборудование разработано и освоено его производство.

Таким образом, под воздействием ультразвука с указанными характеристиками не только возникают, но и ускоряются массообменные, теплообменные химические процессы в сырье (жидкое углеводородное горючее+вода), сопровождающиеся глубокими изменениями на молекулярно-ионном уровне и приводящие к получению качественно новой углеводородной горючей смеси. Подтверждением этого является заключение Всероссийского научно-исследовательского института по переработке нефти №23/45-2217 от 17.10.2001 г.

Понижение температуры воды от 20 до 0°С увеличивает уровень кавитационной активности и степень насыщения ее воздухом, а соответственно диоксидом углерода, кислородом и инертными газами, максимум которой достигается при 0°С.Повышение температуры воды снижает ее уровень кавитационной активности и степень насыщения воздухом, и при 65°С кавитация в воде практически отсутствует.

Увеличивая одновременно статическое (Р0) и переменное звуковое (Ра) давления при оптимальном значении Р0/Ра=0,4, можно многократно увеличивать уровень кавитационной активности воды и степень насыщения ее воздухом. Верхний предел уровня кавитационной активности воды в этом случае ограничивается лишь уровнем звукового давления, который может быть достигнут при использовании современных источников звуковой энергии.

Повышение статического давления очень сильно влияет на характер кавитационной области и степень насыщения воды воздухом. Рост Р0, с одной стороны, приводит к уменьшению числа кавитационных «зародышей», а с другой стороны - к сохранению числа пульсирующих пузырьков. При определенном соотношении Р0/Ра крупных пульсирующих пузырьков в жидкости может вообще не быть.

Однако следует помнить, что при Р0≥Ра нет условий для возникновения кавитации в жидкости и размер всех пузырьков становится меньше критического размера, в результате чего они пульсируют в звуковом поле, мало меняясь в размерах.

Повышение Ра двояко влияет на динамику кавитационной плотности - с одной стороны, затягивается фаза расширения пузырька и увеличиваются радиусы кавитационных пузырьков Rmax, время захлопывания пузырьков Δt и время сдвига фазы захлопывания tmax по отношению к периоду колебания Т (рост этих параметров выше некоторых определенных значений) снижает кавитационную активность пузырьков; с другой стороны, повышение Ра до значений выше пороговых безусловно необходимо, так как в противном случае кавитация не возникает. Кроме того, с ростом Ра увеличивается время, в течение которого силы, удерживающие пузырек в равновесном состоянии, уравновешиваются звуковым давлением, и пузырек может неограниченно расширяться. Следовательно, увеличение Ра до некоторого предела оказывает на динамику полости воздействие, аналогичное снижению частоты.

Движение парогазовых пузырьков в звуковом поле становится неустойчивым, если Δt≥T/2. В этом случае кавитационный пузырек вырождается в пульсирующий. Следовательно, повышая Ра, можно ждать увеличения кавитационной активности единичного пузырька лишь при условии Δt≤T/2.

Повышение частоты колебаний приводит к уменьшению Rmax кавитационной полости при постоянном амплитудном значении звукового давления. Такой результат ясен, если учесть, что с ростом частоты ϕ при постоянном Ра сокращается время, в течение которого величина звукового давления превышает внешние силы, удерживающие пузырек в состоянии равновесия, когда он может неограниченно расширяться за счет содержащегося в нем газа. Естественно, что при этом пузырек успевает вырасти до меньших размеров, если же радиус его был близок к критическому, то он может выродиться в пульсирующий при условии, что амплитуда звукового давления Ра сохраняется постоянной.

Уменьшение Rmax кавитационных полостей с ростом ϕ способствует росту давления парогазовой смеси в пузырьке и началу захлопывания, что снижает интенсивность ударных волн.

Изменение частоты колебаний влияет на динамику кавитационной полости, распределение полостей кавитации в объеме жидкости и на порог кавитации. Снижение максимальных размеров кавитационных пузырьков с ростом частоты уменьшает эффект экранировки на границе излучатель - жидкость и способствует более равномерному распределению пузырьков в объеме жидкости. Одновременно с повышением частоты увеличивается коэффициент поглощения звуковой энергии в жидкости, обусловленный наличием сил вязкого трения, а следовательно, растет скорость акустических течений, которые к тому же становятся более мелкомасштабными. Однако с ростом частоты растет порог кавитации и увеличиваются потери в преобразователях, а это приводит к ослаблению эффективности кавитации.

Чрезмерно понижать частоту нежелательно, так как при этом резко возрастает шум и усложняется звукоизоляция, а также увеличивается вес преобразователя за счет его активного звена. Подавляющее большинство промышленных установок работает в диапазоне частот от 15 до 365 кГц. Это оптимальный диапазон в смысле технологического эффекта, экономичности процесса и техники безопасности.

Теоретическими и экспериментальными исследованиями установлены переменное звуковое давление и сила звука, необходимые для возбуждения кавитации в водопроводной воде при различных частотах 15-365 кГц, которые представлены в таблице 1.

Переменное звуковое давление и сила звука, необходимые для возбуждения кавитации в водопроводной воде при различных частотах

Из анализа данных в таблице следует, что для возбуждения кавитации при более высоких частотах требуется большая сила звука. Увеличение необходимой силы звука при повышении частоты обусловлено тем, что образование кавитации требует известного времени, которое зависит от величины и формы зародышей кавитации, а также от действующего статического давления.

Следует отметить, что до завершения внешнего электронного слоя атому серы недостает всего двух электронов. Отсюда следует ожидать, что сера будет соединяться с элементами, атомы которых легко отдают электроны, т.е. с металлами, находящимися в жидких углеводородных горючих, и водородом.

При действиях ультразвукового поля с выбранными характеристиками звука (частотой 15-365 кгц, переменным звуковым давлением 0,5-20 кгс/см2 и силой звука 0,16-270 Вт/см2) на воду, насыщенную воздухом, в ней возникает кавитация. Благодаря кавитации и связанной с ней сильной ионизации в воде образуются свободные радикалы ОН и Н, т.е. вода активизируется, высвобождает из воды растворенный кислород и диоксид углерода. Повышение при схлопывании кавитационных пузырьков температуры и давления, в свою очередь, способствует образованию и рекомбинации радикалов, распаду молекул жидких углеводородных горючих и синтезу новых химических соединений в виде ассоциатов и выделению серы. Спектр этих реакций следующий:

Na2S+Н2О+CO2=H2S+Na2CO3;

CaS+Н2О+СО2=H2S+С2СО3;

FeS+Н2O+CO2=H2S+FeCO3;

ZnS+Н2О+CO2=H2S+ZnCO3;

Al2S3+6Н2O=2Аl(ОН)3+3H2S;

2H2S+O2=2S+2Н2O.

Высвобождающуюся серу вместе с солями отделяют ультразвуком.

Энергия связи в ассоциатах молекул горючей смеси предложенного состава значительная, поэтому они достаточно устойчивы и не разрушаются механическим путем и при повышении температуры.

При нагреве гидростабилизированной углеводородной горючей смеси до 150-250°С физическое состояние воды и горючих компонентов в ассоциатах изменяется. Температура кипения воды на 170-200°С ниже кипения жидких углеводородных горючих, в результате этого горючая часть капли ассоциата еще остается в жидком состоянии, тогда как вода уже превращается в пар. Благодаря этому капля ассоциата под действием расширяющегося водяного пара разрывается на более мелкие части, происходит микровзрыв. Такое дополнительное дробление капель интенсифицирует процесс горения горючего за счет увеличения поверхности испарения, улучшения процесса перемешивания горючего с воздухом и каталитического влияния водяных паров на горение топлива.

Пары воды под действием высоких температур частично соединяются с углеродом горючего, а частично - с частицами коксового остатка неполного сгорания по реакции газификации:

С+Н2О=СО+H2-131,4 кДж.

В этом случае оксид углерода и водород будут легко окисляться в конце факела (во вторичном пламени), а прочие углеводородные соединения (бензопирен) не будут образовываться. Это обеспечивает практически полное сгорание углеводородного горючего, что компенсирует затраты тепла на газификацию водой части углерода и коксовых остатков. Кроме того, в результате сравнительно низких температур (1700-1900°С) в ядре факела резко снижается образование окислов азота - в 3-4 раза по сравнению с обычными способами сжигания.

Оксид натрия, находящийся в факеле в газообразном состоянии, связывается избытком паров воды по реакции

Na2O+Н2О=2NaOH,

в результате которой образующийся гидрооксид натрия, взаимодействуя с диоксидом углерода по реакции:

2NaOH+СО2=Na2СО3+Н2O,

образует карбонат натрия. Аналогично этому связываются оксид серы и пятиокись ванадия гидрооксидом натрия по реакции:

SO2+2NaOH=Na2SO4+Н2O;

V2O5+2NaOH=2NaVO3+Н2O.

Полученные карбонат, сульфат и ванадат натрия выбрасываются с отходящими газами в атмосферу.

По мере снижения температуры отходящих газов ниже 100°С происходит гидролиз карбоната натрия по уравнению:

Na2CO3+H2O→NaHCO3+NaOH.

При этом образовавшаяся при горении двуокись азота NO2 вступает во взаимодействие с гидрооксидом натрия NaOH с образованием смеси солей азотной и азотистой кислот по уравнению:

2NO2+2NaOH=NaNO3+NaNO2+Н2O,

тем самым снижается совместный эффект коррозийного воздействия сульфата натрия, пятиокиси ванадия, окиси натрия и окислов азота примерно в 3-4 раза на элементы проточной части энергоустановок.

Для стандартных марок жидких углеводородных горючих, например керосина, низшая теплота сгорания составляет 42900-43400 кДж/кг, а для полученной гидростабилизированной многокомпонентной смеси на основе керосина она находится в пределах 37514-41084 кДж/кг, что на 5,34-12,55% ниже керосина. Однако в связи с тем, что полученная гидростабилизированная углеводородная многокомпонентная смесь на основе керосина имеет химический недожог, практически равный нулю, то это снижение теплоты сгорания смеси полностью компенсируется ее полнотой сгорания.

Предлагаемое устройство реализовано в промышленных условиях. На этом устройстве полученная гидростабилизированная углеводородная горючая смесь испытывалась в производственных условиях на котле-парообразователе Д-900 с горелкой блочно-жидкостной БГЖ - 0,5. Расход смеси составил на 4,8 кг/час меньше по сравнению с часовым расходом применяемого стандартного горючего (дизельного топлива). Полученная смесь также испытывалась на дизеле Д-243Л в соответствии с техническими условиями завода-изготовителя. Результаты положительны.

Использование предлагаемого устройства позволяет получить гидростабилизированные неразделяющиеся горючие смеси жидких углеводородных горючих с водой (устойчивые ассоциаты). Применение полученных посредством предлагаемого устройства гидростабилизированных углеводородных горючих в горелочно-топочных агрегатах снижает сажеобразование в 2-3 раза, а в некоторых режимах горения даже полностью его исключает, снижаются потери тепла от химического недожога топлива и становятся равными нулю при коэффициенте избытка воздуха, равном 1,05, в 3-4 раза снижается образование окислов азота, и в 3 раза уменьшается скорость коррозии элементов горелочно-топочных аппаратов, раскоксовываются распылители форсунок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| Способ получения водяного пара и дистиллята из кавитированных водных растворов и суспензий и установка для его осуществления | 2023 |

|

RU2823278C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ, СИСТЕМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2223815C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| УСТРОЙСТВО ДЛЯ КАВИТАЦИОННОГО ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ, ДЕЗИНФЕКЦИИ ВЕЩЕСТВА | 2009 |

|

RU2397015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| Способ получения дизельных топлив с улучшенными низкотемпературными свойствами и уменьшенным содержанием серы и устройство для его реализации | 2018 |

|

RU2685550C1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

Изобретение относится к области топливной энергетики и касается качества приготовления жидких углеводородных горючих. Устройство включает связанные между собой посредством трубопровода и запорной арматуры емкость 6 для исходного углеводородного горючего с измерителями уровня и емкость смешения 9, снабженную измерителями уровня, выход которой посредством циркуляционного насоса связан с входом диспергатора 8, выход которого, в свою очередь, соединен с входом емкости смешения 9. Устройство дополнительно снабжено емкостью 1 для умягченной воды с охлаждающим элементом и емкостью 3 для ее насыщения воздухом с измерителями уровней, насосами для подачи воды через счетчик 4 из вышеуказанных емкостей в диспергатор 8 и далее к емкости смешения 9. Диспергатор 8 выполнен в виде звукового излучателя. Емкость смешения 9 состыкована с блоком удаления серы 10, оснащенным сепарирующим устройством и установленным на трубопроводе для подачи полученной гидростабилизированной горючей смеси в накопительную емкость 11. Изобретение позволяет получить обессеренную неразделяющуюся с течением времени жидкую водно-углеводородную смесь, повышающую эффективность сгорания топлива и экологичность процесса. 1 ил., 1 табл.

Устройство для получения горючей смеси, включающее связанные между собой посредством трубопровода и запорной арматуры емкость для исходного углеводородного горючего с измерителями уровня и емкость смешения, снабженную измерителями уровня, выход которой посредством циркуляционного насоса связан с входом диспергатора, выход которого, в свою очередь, соединен с входом емкости смешения, отличающееся тем, что оно дополнительно снабжено емкостью для умягченной воды с охлаждающим элементом и емкостью для ее насыщения воздухом с измерителями уровней, насосами для подачи воды через счетчик из вышеуказанных емкостей в диспергатор и далее к емкости смешения, при этом диспергатор выполнен в виде звукового излучателя, а емкость смешения состыкована с блоком удаления серы, оснащенным сепарирующим устройством и установленным на трубопроводе для подачи полученной гидростабилизированной горючей смеси в накопительную емкость.

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ | 1992 |

|

RU2009403C1 |

| RU 96103655 А, 10.06.1998 | |||

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165049C1 |

| Радиоприемник с катодной лампой | 1924 |

|

SU1506A1 |

| ЕР 1338330 А2, 27.08.2003 | |||

| ШИМКОВ Н.Д | |||

| Раскоксовывание отверстий распылителей форсунок | |||

| Механизация и электрификация сельского хозяйства, 1990, № 11, с.53, 54. | |||

Авторы

Даты

2007-08-10—Публикация

2005-12-29—Подача