Изобретение относится к области утилизации отходов полимерных композиционных материалов (ПКМ), позволяющее в результате получить сольволизную жидкость и армирующий наполнитель, который впоследствии можно использовать для создания новых ПКМ.

Известен способ [Chemical recycling of carbon fibre reinforced composites in near critical and supercritical water / R. Pinero-Hernanz, C. Dodds, J. Hyde, J. García-Serna, M. Poliakoff, E. Lester, M.J. Cocero, S. Kingman, S. Pickering, K.H. Wong // Composites Part A. - 2008. - V. 39. - P. 454-461], в котором с целью рециклинга углеродных волокон в сверхкритической воде сольволиз проводили в интервале температур 250-400°С и давлении от 4-27 МПа с использованием щелочного катализатора. Было показано, что степень деструкции полимерного связующего превышает 90%, при этом механическая прочность выделенного углеродного волокна снижается на 2-10% от исходного волокна.

Известен способ рециклинга стекловолокна из стеклопластика при использовании перегретого пара при температурах 450, 500 и 550°С и времени обработки 60 минут. В этих условиях удается разрушить до 80% полимерного связующего, однако прочность на разрыв стекловолокна при этом снижается в 2 раза [Jian SHI, Shougo WADA, Kiyosi KEMMOCHI and Limin BAO. Development of Recycling System for Fiber-Reinforced Plastics by Superheated Steam. Key Eng. Mater., 2011, 464, 414-418].

Наиболее близким по технической сущности является способ переработки отходов, содержащих термореактивные полимеры на основе эпоксидной диановой смолы и фенольных смол, в котором термическую обработку проводят при температуре 320-420°С в течение 60-90 минут при атмосферном давлении в каменноугольном пеке с выделением фенольных продуктов [Загайнов B.C., Андрейков Е.И., Амосова И.С., Кабак А.С. Способ переработки отходов, содержащих термореактивные полимеры. RU 2600637. Опубл.: 27.10.2016 г.]. Предлагаемый способ может быть использован для отработанных изделий из термореактивных полимеров на основе фенольных и эпоксидных смол, как без наполнителя, так и с наполнителем. В последнем случае разрушается полимерное связующее и наполнитель в виде углеродных или других волокон может быть легко выделен в чистом виде.

К недостаткам использования каменноугольного пека в качестве растворителя, стоит отнести его канцерогенную активность, обусловленную содержанием канцерогенных полициклических ароматических углеводороды. Также к недостаткам каменноугольного пека стоит отнести высокую вязкость при низких температурах, которая приводит к тому, что по окончании процесса каменноугольный пек стекает не полностью с волокон ПКМ, а плохая растворимость каменноугольного пека в органических растворителях осложняет очистку волокон.

Задачей изобретения является упрощение технологии утилизации ПКМ с извлечением наполнителя и снижении негативного воздействия растворителя на окружающую среду и человека. Поставленная задача решается тем, что утилизацию проводят путем термической обработки ПКМ в среде метилдиэтаноламина при температуре 180°С.

Техническим результатом при изготовлении изделия по заявленному способу является: регенерированные волокна наполнителя и органический продукт деструкции реактопластичной матрицы. Таким образом, при проведении рециклинга армирующего по данной технологии снижаются энергозатраты на осуществление процесса, при использовании метилдиэтанолаамина в присутствии едкого натра снижается температура сольволиза, что позволяет в большей мере сохранить прочностные свойства стекловолокна.

Технический результат достигается за счет того, что в качестве среды сольволиза используют метилдиэтаноламин в присутствии едкого натра.

Предлагаемый способ рециклинга заключается в термической обработке ПКМ в растворе метилдиэтаноламина в присутствии катализатора в реакторе, сообщенном с атмосферой и снабженным обратным холодильником для конденсации паров растворителей.

Отличительным признаком является использование в качестве растворителя аминоспирта - метилдиэтаноламина в сочетании с катализатором.

Технология процесса заключается в подготовке ПКМ под размер реактора. В реактор приливается растворитель и вносится катализатор в количестве 5-10% от массы растворителя. Затем помещается ПКМ, состоящий из ≈40% армирующего наполнителя и ≈60% полимерной матрицы. Доля ПКМ в растворе не должна превышать 30% от массы растворителя. Обрабатываемый ПКМ и растворитель при постоянной его циркуляции последнего нагревают до температуры 180°С и выдерживают в течение 6-2 часов в зависимости от содержания катализатора, после охлаждают, извлекают полученные волокна и промывают их. Выход волокон определяли, как отношение массы выделенных волокон к массе исходного образца ПКМ.

Изобретение иллюстрируется следующими примерами.

Пример 1

Метилдиэтаноламин приливают в реактор, снабженный мешалкой и обратным холодильником. К нему добавляют едкий натр по массе, соответствующей 5% от массы растворителя, после чего вносят ПКМ на основе эпоксивинилэфирного связующего и стеклоткани. Реакционную смесь разогревают до 180°С и выдерживают 6 часов. По окончании процесса смесь охлаждали и извлекали полученные продукты.

Пример 2

Проводили процесс по способу аналогичному Примеру 1, отличающийся тем, что вводимая масса едкого натра составила 8% от массы растворителя и время сольволиза составило 4 часа.

Пример 3

Проводили процесс по способу аналогичному Примеру 1, отличающийся тем, что вводимая масса едкого натра составила 10% от массы растворителя и время сольволиза составило 2 часа.

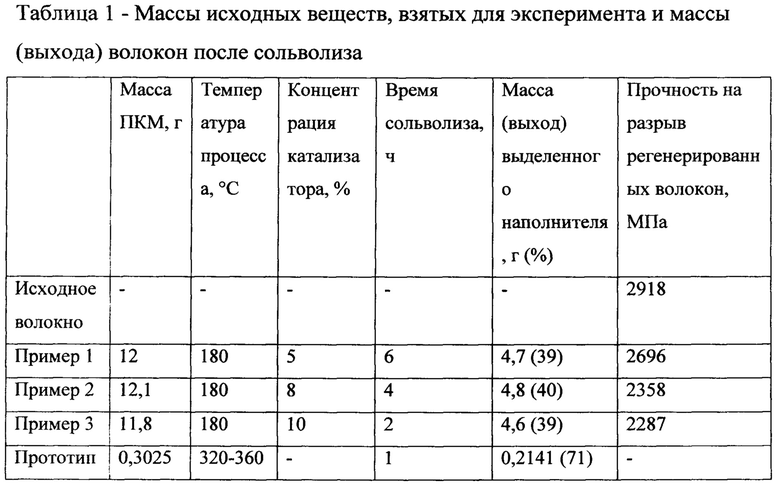

Количества взятых веществ и выход продуктов по эксперименту приведены в таблице 1.

Таким образом, при проведении рециклинга армирующего по данной технологии снижаются энергозатраты на осуществление процесса, при использовании метилдиэтанолаамина в присутствии едкого натра снижается температура сольволиза, что позволяет в большей мере сохранить прочностные свойства стекловолокна.

Хотя настоящее изобретение описано с использованием наиболее предпочтительных примеров, они не могут быть интерпретированы как единственно верные. Имеется в виду, что прилагаемая формула изобретения может включать все варианты и модификации, отражающие его сущность.

Изобретение может быть использовано в различных отраслях машиностроения, промышленном и гражданском строительстве для изготовления различных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов с эпоксидной матрицей | 2023 |

|

RU2834693C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов (ПКМ) | 2020 |

|

RU2734676C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ | 2015 |

|

RU2600637C2 |

| СПОСОБ РЕЦИКЛИНГА НАПОЛНИТЕЛЕЙ ИЗ ОТХОДОВ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2010 |

|

RU2433345C1 |

| ЭПОКСИВИНИЛЭФИРНАЯ СМОЛА И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2573003C2 |

| СВЯЗУЮЩЕЕ НА ОСНОВЕ ЭПОКСИВИНИЛЭФИРНОЙ СМОЛЫ И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2013 |

|

RU2549877C1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ НЕОРГАНИЧЕСКОГО ВОЛОКНА, МОДИФИЦИРОВАННОЕ ВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2475463C1 |

| ЭПОКСИВИНИЛЭФИРНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ И ИЗДЕЛИЕ ИЗ НЕГО | 2015 |

|

RU2615374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

Изобретение относится к области утилизации отходов полимерных композиционных материалов, позволяющее в результате получить сольволизную жидкость и армирующий наполнитель, который впоследствии можно использовать для создания новых полимерных композиционных материалов. Утилизацию проводят путем термической обработки полимерных композиционных материалов в среде метилдиэтаноламина в присутствии едкого натра при температуре 180°С. Изобретение позволяет снизить энергозатраты на осуществление процесса, а также снизить температуру сольволиза, что позволяет в большей мере сохранить прочностные свойства стекловолокна. 1 табл., 3 пр.

Способ рециклинга наполнителя из отходов полимерных композиционных материалов с эпоксивинилэфирной матрицей с наполнителем в виде стекловолокна, включающий следующие стадии: подготовка полимерного композита под размер и помещение его в реактор, сообщенный с атмосферой и снабженный обратным холодильником, при этом доля композита в растворе не должна превышать 30% от массы растворителя, в качестве которого используется раствор едкого натра в метилдиэтаноламине концентрацией 5-10%, с последующим нагревом до температуры 180°С и с последующей выдержкой в течение 6-2 часов соответственно в зависимости от концентрации катализатора, при постоянном перемешивании, после чего реакционная смесь охлаждается, и полученные продукты извлекаются и промываются.

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов (ПКМ) | 2020 |

|

RU2734676C1 |

| Машина для добычи и формования торфа | 1927 |

|

SU11253A1 |

| СТАНИНА ДЛЯ РОЛИКОВОГО ПУТИ, ПРЕДНАЗНАЧЕННОГО ДЛЯ РАЗГРУЗКИ ВАГОНОВ | 1929 |

|

SU13676A1 |

| US 20220023916 A1, 27.01.2022. | |||

Авторы

Даты

2023-06-07—Публикация

2022-12-06—Подача