Изобретение относится к области переработки отработанных изделий, содержащих термореактивные полимеры, в частности полимеры на основе фенольных и эпоксидных смол. Изделия могут состоять полностью из полимерного материала или представлять собой композитный материал, в котором полимер служит матрицей для твердого наполнителя, например углеродных или других волокон. Композитные полимерные материалы, обладающие высокой прочностью и небольшим удельным весом, легко обрабатываются и широко применяются в машиностроении, приборостроении, авиационной и космической промышленности. Постоянно увеличивающийся объем изделий на основе термореактивных полимеров требует разработки методов их утилизации, желательно с возвратом для повторного использования, особенно таких дорогостоящих наполнителей, как углеродные волокна.

Получение индивидуальных фенольных соединений из термореактивных полимеров возможно после их деструкции, для чего могут быть использованы пиролиз (термическая деструкция органических соединений при повышенных температурах, обычно выше 550°С) и термический сольволиз (термическая обработка в растворителях).

Пиролиз приводит к образованию газообразных продуктов, конденсирующихся органических соединений и обуглероженного твердого остатка. Применение пиролиза для получения химического сырья из отходов, содержащих термореактивные полимеры, неэффективно, поскольку образующиеся при термическом распаде радикалы реагируют между собой с образованием конденсированных соединений, приводя, в конечном счете, к образованию обуглероженного твердого остатка. Поэтому трудно получить с хорошим выходом жидкие продукты пиролиза, особенно из сшитых фенольных смол.

Выход твердого остатка пиролиза фенольной новолачной смолы, отвержденной уротропином, при 500°С составляет 33%, при 700°С - 47% [S. Theodoropoulou, D. Papadimitriou, L. Zoumpoulakis, J. Simitzis //Structural and optical characterization of pyrolyticcarbon derived from novolacresin. BioanalChem (2004) 379: 788-791]. Выход фенольных продуктов при пиролизе термореактивных сшитых полимеров невысок и для фенольных смол не превышает 33% от исходного сырья [US 6,465,702 В1].

Известны способы переработки отходов, содержащих термореактивные полимеры, с использованием термического сольволиза в среде растворителя. В качестве растворителя используют тетралин [D. Braun und R. Steffan Chemische Untersuchungenzum Abbauvernetzter Phenol-Formaldehyd-Harze// Die Angewandte Makromolekulare Chemie 92 (1980) 169-189 (Nr. 1523)] и другие гидроароматические соединения, которые действуют как доноры водорода, в присутствии аминов [US 6465702]. В патенте US 61628694 эпоксидный полимер подвергают деструкции с получением жидких продуктов в гидроароматическом растворителе в присутствии катализатора - активного углерода или технического углерода, в интервале температур 300-400°С.

Эффективной реакционной средой для разложения термореактивных полимеров являются докритические и суперкритические жидкости, такие как вода, гликоли и спирты [G. Motonobu. Chemical recycling of plastics using sub-and supercritical fluids // Journal of Supercritical Fluids 47 (2009) 500-507; Jiang, G.Z.; Pickering, S.J.; Lester, E.; Blood, P.; Warrior, N. Characterisation of carbon fibres recycled from carbon fibre/epoxy resin composites using supercritical n-propanol// Compos. Sci. Technol. 2009, 69, 192-198]. Термореактивные полимеры, в частности, на основе фенольных и эпоксидных смол, для получения фенольных соединений подвергают термическому сольволизу в суперкритической или докритической воде, содержащей кислород или перекись водорода, в интервале температур 180-1000°С и давлении 2-100 МПа [JPH 10287766]. Использование в качестве растворителя воды или органических растворителей в суперкритическом или докритическом состояниях требует применения специальной аппаратуры, работающей под давлением и выполненной из дорогостоящих материалов. Критические температура и давление для воды 647 K и 22.1 МПа, соответственно, для метанола - 513 K и 8.1 МПа. Проведение процесса под давлением усложняет технологический процесс и снижает его производительность.

Наиболее близким по технической сущности является способ переработки термореактивных материалов [US 6465702] - прототип, в котором материал, полимерная составляющая которого представляет собой сшитые фенольные или эпоксидные смолы, подвергают обработке в гидроароматическом растворителе при температуре 200-350°С в присутствии амина, для эпоксидных смол возможен вариант обработки при 300-350°С в отсутствие амина. В качестве гидроароматических растворителей используют тетралин и дигидроантрацен. Предложенный способ может быть применен также для композитов на основе термореактивных полимеров с такими наполнителями, как углеродные волокна. Деструкцию осуществляют в течение 2-5 часов в растворителях при температуре выше 300°С под давлением, проведение процесса без давления при температуре ниже температуры кипения растворителя увеличивает время деструкции полимера в несколько раз. Фенольные продукты деструкции термореактивных полимеров остаются в растворителе, получение их в чистом виде требует дополнительных технологических операций, например ректификации, которая осложняется близостью температур кипения образовавшихся фенолов (фенола, алкилфенолов) и компонентов растворителя - тетралина и нафталина.

Задачей изобретения является упрощение технологии переработки отходов, содержащих термореактивные полимеры, с использованием термического сольволиза и получением фенольных соединений, пригодных для повторного использования.

Поставленная задача решается тем, что в способе переработки отходов, содержащих термореактивные полимеры, термическую обработку проводят при температуре 320-420°С при атмосферном давлении в растворителе с выделением фенольных продуктов. В качестве растворителя может быть использован каменноугольный пек или материал, содержащий каменноугольный пек, при массовом соотношении термореактивный полимер:пек или материал, содержащий пек, 1:(3-10).

Каменноугольный пек представляет собой остаток дистилляции каменноугольной смолы после достижения температуры в паровой фазе 360°С. Авторами обнаружено, что проведение термической обработки термореактивных фенольных и эпоксидных смол в среде каменноугольного пека в интервале температур 320-420°С позволяет разрушить термореактивный полимер и получить с высоким выходом фенольные соединения, преимущественно фенол и метилзамещенные фенолы из фенольных смол и смесь фенола и р-изопропилфенола из эпоксидных смол. Получение при термическом сольволизе термореактивных полимеров с использованием каменноугольного пека в качестве растворителя с высоким выходом жидких продуктов свидетельствует о реакции свободных радикалов, образующихся при термическом распаде полимеров, с молекулами пека, в результате которых предотвращаются реакции конденсации с образованием нерастворимого остатка деструкции полимеров. Каменноугольный пек является дешевым многотоннажным промышленным продуктом. Отсутствие в каменноугольном пеке соединений с низкой температурой кипения позволяет проводить процесс при атмосферном давлении и легко отделять образовавшиеся одноатомные фенолы, которые выделяются из растворителя в виде паров и конденсируются в качестведистиллятных продуктов. Небольшое количество испарившихся в ходе процесса многоядерных ароматических углеводородов, компонентов пека, таких как антрацен, фенантрен и др., имеющих температуру кипения значительно более высокую, чем одноядерные фенолы, может быть отделено от фенолов ректификацией или с использованием фракционной конденсации дистиллятных продуктов во время процесса термического сольволиза. Полученные фенольные продукты состоят из фенола и его метальных и алкильных гомологов и могут быть использованы для повторного синтеза фенольных смол, решая этим задачу рециркуляции исходного химического сырья.

Предлагаемый способ может быть использован для отработанных полимерных изделий из термореактивных полимеров на основе фенольных и эпоксидных смол, как без наполнителя, так и с наполнителем. В последнем случае разрушается цементирующая функция полимерной матрицы и наполнитель в виде углеродных или других волокон может быть легко выделен в чистом виде и снова использован в производстве. Наполнитель в виде углеродных или других волокон является химически инертным материалом по отношению к каменноугольному пеку и продуктам, образующимся в процессе термического сольволиза термореактивных полимеров, и не оказывает влияния на выход фенольных соединений. Для полной очистки волокон от налипшего каменноугольного пека может быть использована обработка различными растворителями. Могут быть использованы обладающие высокой растворяющей способностью по отношению к каменноугольному пеку фракции переработки каменноугольной смолы, такие как поглотительная фракция (интервал температур кипения 230-270°С) и антраценовая фракция (интервал температур кипения 270-360°С).

Для термического сольволиза в качестве растворителя используют промышленный каменноугольный пек. Пек представляет собой остаток дистилляции каменноугольной смолы, поэтому в качестве растворителя для термического сольволиза может быть использована также каменноугольная смола, содержащая в своем составе пек. Но в этом случае полученные дистиллятные продукты будут содержать кроме фенольных продуктов некоторое количество низкокипящих соединений каменноугольной смолы. Для предотвращения этого явления возникает необходимость использования повышенного давления при термическом сольволизе, что накладывает определенные трудности на проведение процесса. С этой точки зрения, более пригодной для использования в качестве растворителя является смесь каменноугольного пека и нефтяного пека т.е. нефтекаменноугольный пек, полученный путем совместной дистилляции каталитического газойля и каменноугольной смолы, смешанных в соотношении 40:60 [Perez М., Granda М., Garcia R. et. al. Preparation of binder pitches by blending coal-tar and petroleum pitches // Light Metals. 2001. P. 573].

Для термического сольволиза авторами использовался промышленный среднетемпературный каменноугольный пек со следующими характеристиками по ГОСТ 10200: температура размягчения 69°С по методу «Кольцо и стержень», выход летучих веществ 60%. В качестве смеси, содержащей в своем составе каменноугольный пек, использовался нефтекаменноугольный пек, который содержит 60% каменноугольного пека и имеет температуру размягчения Тр=55°С.

Термический сольволиз проводят в изотермических условиях в металлическом реакторе при атмосферном давлении при интенсивном перемешивании пропеллерной мешалкой. В реактор загружают исходные вещества в заданном соотношении, перемешивание включают после расплавления пека и достижения температуры в реакторе 180-200°С. После нагрева реактора до необходимой температуры в интервале 320-420°С проводят процесс в изотермических условиях в течение 1-1,5 часа. Выделившиеся из реактора и сконденсированные дистиллятные продукты, а также остаток в реакторе взвешивают, количество газообразных продуктов определяют по разности между массой загрузки и суммой масс выделившихся из реактора жидких продуктов и остатка в реакторе. Дистиллятные продукты представляют собой смесь органических продуктов, преимущественно фенольного характера, образовавшихся при разложении полимера, и ароматических углеводородов, испарившихся из пека. Качественный состав дистиллятных продуктов определяют методом газожидкостной хроматографии - масс-спектроскопии, содержание отдельных фенолов - с использованием газо-жидкостной хроматографии.

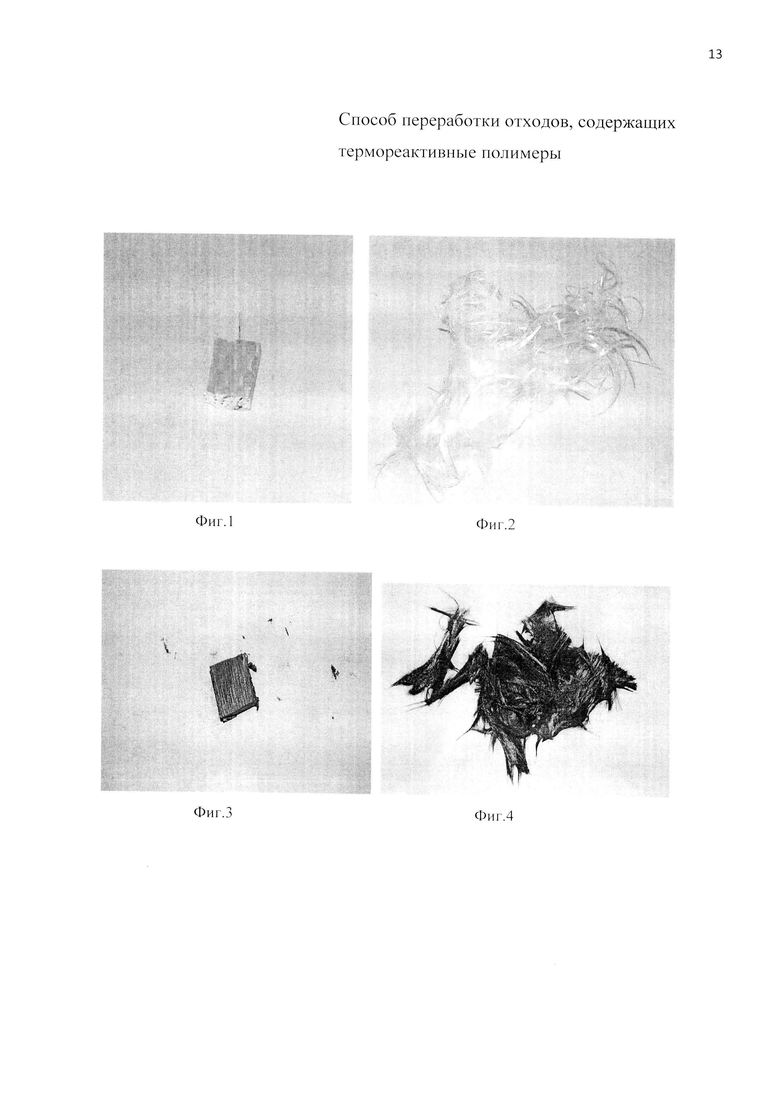

На стр. 12 приведены фотографии образцов композита до и после термического сольволиза в каменноугольном пеке и обработки в поглотительной фракции.

На фиг. 1 представлен образец исходного композита на основе стекловолокна с эпоксидным связующим.

На фиг. 2 видны чистые волокна композита после обработки.

На фиг. 3 помещена фотография исходного композита на основе углеродного волокна с эпоксидным связующим.

На фиг. 4 показаны чистые углеродные волокна композита после обработки.

Хотя настоящее изобретение описано с использованием наиболее предпочтительных примеров, они не могут быть интерпретированы как единственно верные. Имеется в виду, что прилагаемая формула изобретения может включать все варианты и модификации, отражающие его сущность.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В реактор загружают смесь, содержащую 50,2 г каменноугольного пека и 10,2 г неотвержденной новолачной смолы. Термический сольволиз проводят при температуре 380°С в течение 45 минут, затем поднимают температуру до 400°С и выдерживают еще в течение 45 минут. Получено 51,8 г остатка в реакторе, 7,5 г дистиллятных жидких продуктов и 1,1 г газообразных продуктов. Суммарное содержание фенолов в жидких продуктах 87%, или 6,5 г, в том числе 49,0% фенола, 8,6% 2-метилфенола, 33,6% 4-метилфенола, 5,4% диметилфенолов и 0,3% триметилфенолов. Выход фенольных продуктов в расчете на исходную фенольную смолу 64%.

Пример 2. В реактор загружают смесь 45,1 г каменноугольного пека и 15,1 г неотвержденной новолачной смолы. Термический сольволиз проводят при температуре 400°С в течение 60 минут. Получено 47,2 г остатка в реакторе, 11,5 г дистиллятных жидких продуктов и 1,5 г газообразных продуктов. Суммарное содержание фенолов в жидких продуктах 85%, или 9,8 г, в том числе 51,7% фенола, 28,2% метилфенолов, 4,3% диметилфенолов и 0,9% триметилфенолов. Выход фенольных продуктов в расчете на исходную фенольную смолу 65%.

Пример 3. В реактор загружают смесь 44,9 г каменноугольного пека и 15 г отвержденной новолачной смолы, которую получают нагреванием исходной неотвержденной новолачной смолы с 10% гексаметилентетрамина до температуры 150-160°С и выдержкой в течение 30 минут при этой температуре, а затем в течение 1 часа при 180°С. Термический сольволиз проводят при температуре 380°С в течение 60 минут. Получено 51,0 г остатка в реакторе, 7,0 г дистиллятных жидких продуктов и 1,9 г газообразных продуктов. Суммарное содержание фенолов в жидких продуктах 82,2%, или 5,8 г, в том числе 33,5% фенола, 35,6% метилфенолов, 12,0% диметилфенолов и 1,0% триметилфенолов. Выход фенольных продуктов в расчете на исходную фенольную смолу 43%.

Пример 4. В реактор загружают смесь 45,1 г каменноугольного пека и 15,3 г отвержденной новолачной смолы, полученной тем же способом, что и в примере 3. Термический сольволиз проводят при температуре 400°С в течение 60 минут. Получено 49,8 г остатка в реакторе, 9,4 г дистиллятных жидких продуктов и 1,2 г газообразных продуктов. Суммарное содержание фенолов в жидких продуктах 62%, или 5,8 г, в том числе 26,7% фенола, 27,8% метилфенолов, 5,5% диметилфенолов и 2,0% триметилфенолов. Выход фенольных продуктов в расчете на исходную фенольную смолу 43%.

Пример 5. В реактор загружают смесь 40,0 г каменноугольного пека и 8,0 г отвержденной эпоксидной смолы, полученной отверждением исходной неотвержденной эпоксидной смолы с полиэтилендиамином при соотношении смола:отвердитель 5:1. Термический сольволиз проводят при температуре 360°С в течение 15 минут, затем температуру повышают до 400°С и выдерживают при этой температуре в течение 60 минут. Получено 40,4 г остатка в реакторе, 6,6 г дистиллятных жидких продуктов и 1,0 г газообразных продуктов. Суммарное содержание фенолов в жидких продуктах 78,4%, или 5,2 г, в том числе 31,2% фенола, 36,6% р-изопропилфенола и 10,6% других фенолов. Выход фенольных продуктов в расчете на исходную эпоксидную смолу 65%.

Пример 6. В реактор загружают смесь 40,0 г каменноугольного пека и 8,0 г отвержденной эпоксидной смолы, полученной отверждением исходной неотвержденной эпоксидной смолы с изо-метилтетрагидрофталевым ангидридом при соотношении смола:отвердитель 5:1. Термический сольволиз проводят при температуре 360°С в течение 15 минут, затем температуру повышают до 380°С и выдерживают при этой температуре в течение 60 минут. Получено 40,2 г остатка в реакторе, 6,0 г дистиллятных жидких продуктов и 1,8 г газообразных продуктов. Суммарное содержание фенолов в жидких продуктах 65,9%, или 4,0 г, в том числе 23,4% фенола, 32,2% р-изопропилфенола и 10,3% других фенолов. Выход фенольных продуктов в расчете на исходную эпоксидную смолу 65%.

Пример 7. В реактор загружают 29,0 г каменноугольного пека и 5,8 г композита, состоящего из стекловолокна в качестве наполнителя и отвержденной эпоксидной смолы в качестве связующего. При этом композит помещен в корзинку из металлической сетки. Проводят термический сольволиз композита при температуре 360°С и выдерживают при этой температуре в течение 60 минут. Получено 33,0 г остатка в реакторе вместе с волокнами композита, 1,0 г дистиллятных жидких продуктов и 0,8 г газообразных продуктов. После проведения сольволиза металлическую корзинку с композитом достают из расплавленного каменноугольного пека и остатки каменноугольного пека удаляют с поверхности стекловолокна обработкой в горячей поглотительной фракции. Масса обработанных волокон составляет 3,8 г.

Пример 8. В реактор загружают смесь 45,0 г нефтекаменноугольного пека и 15,0 г неотвержденной новолачной смолы. Термический сольволиз проводят при температуре 400°С в течение 60 минут. Получено 46,6 г остатка в реакторе, 11,6 г дистиллятных жидких продуктов и 1,8 г газообразных продуктов. Суммарное содержание фенолов в жидких продуктах 97,6%, или 11,3 г, в том числе 59,4% фенола, 10,1% о-метилфенола, 22,1% n-метилфенола и 6,0% других фенолов.

Предлагаемый способ переработки отходов, содержащих термореактивные полимеры, позволяет проводить процесс при относительно низких температурах 320-420°С и при атмосферном давлении, что является главным достоинством данного изобретения. Кроме того, каменноугольный пек, использующийся в качестве растворителя для термического сольволиза, является дешевым многотоннажным промышленным продуктом. Результаты опытов указывают на возможность практического применения предлагаемого способа для переработки полимерных изделий как без наполнителя, так и с наполнителем в виде стекловолокна, углеродных, кварцевых и арамидных волокон. Результаты переработки образцов композита представлены в виде фотографий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов (ПКМ) | 2020 |

|

RU2734676C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов с эпоксидной матрицей | 2023 |

|

RU2834693C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов с эпоксивинилэфирной матрицей | 2022 |

|

RU2797543C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ПОЛИКАРБОНАТА | 2014 |

|

RU2555485C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО САМОСПЕКАЮЩЕГОСЯ ЭЛЕКТРОДА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2099443C1 |

| ОГНЕУПОРНАЯ ПЛАСТИЧНАЯ МАССА | 2016 |

|

RU2649350C1 |

| ЭПОКСИДНЫЕ СМОЛЫ, УПРОЧНЕННЫЕ АМФИФИЛЬНЫМ БЛОК-СОПОЛИМЕРОМ | 2005 |

|

RU2387683C2 |

| КОМПОЗИЦИИ ТЕРМОРЕАКТИВНЫХ СМОЛ С УВЕЛИЧЕННОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2012 |

|

RU2611628C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ И КОМПОЗИТНЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2011 |

|

RU2574054C2 |

| ГРАНУЛИРОВАННЫЙ МАТЕРИАЛ, ИМЕЮЩИЙ МНОЖЕСТВО ОТВЕРЖДАЕМЫХ ПОКРЫТИЙ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2003 |

|

RU2312121C2 |

Изобретение относится к способу переработки отходов, содержащих термореактивные полимеры в виде отвержденных или неотвержденных фенольных или эпоксидных смол, и может быть использовано в машиностроении, приборостроении, авиационной и космической промышленности и других отраслях. Способ заключается в термической деструкции отходов в растворителе с выделением фенольных продуктов. При этом переработку проводят в каменноугольном пеке или материале, содержащем каменноугольный пек, при массовом соотношении полимер:пек или материал, содержащий пек, - 1:(3-10) при температуре 320-420°С при атмосферном давлении. Сольволиз в среде растворителя может быть использован для отработанных полимерных изделий как без наполнителя, так и с наполнителем. Использование в качестве растворителя каменноугольного пека позволяет проводить сольволиз термореактивных полимеров при атмосферном давлении и получать с высоким выходом фенольные соединения в результате деструкции. Технический результат заключается в повышении эффективности процесса переработки отходов. 1 з.п. ф-лы, 4 ил., 8 пр.

1. Способ переработки отходов, содержащих термореактивные полимеры в виде отвержденных или неотвержденных фенольных или эпоксидных смол, путем их термической деструкции в растворителе с выделением фенольных продуктов, отличающийся тем, что переработку проводят в каменноугольном пеке или материале, содержащем каменноугольный пек, при массовом соотношении термореактивный полимер:пек или материал, содержащий пек, 1:(3-10) при температуре 320-420°С при атмосферном давлении.

2. Способ по п.1, в котором в качестве термореактивных полимеров, содержащих отвержденные фенольные или эпоксидные смолы, используют композитные полимерные материалы с наполнителем в виде стекловолокна, углеродных и арамидных волокон.

| US 6465702 B1, 15.10.2002 | |||

| ОЖИЖЕНИЕ И НЕПОЛНОЕ ОКИСЛЕНИЕ ПЛАСТМАССОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2126438C1 |

| JPH 10287766 A1, 27.10.1998 | |||

| Способ деполимеризации отвержденной эпоксидной смолы | 1980 |

|

SU889670A1 |

| Роторный пленочно-контактный теплообменник | 1980 |

|

SU953418A1 |

Авторы

Даты

2016-10-27—Публикация

2015-03-20—Подача