Изобретение относится к устройствам для измельчения и смешения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (Семикопенко И.А., Воронов В.П., Беляев Д.А. Описание процесса движения частицы материала в междурядном пространстве дезинтегратора с изменяющимся междурядным расстоянием // Вестник БГТУ им. В.Г. Шухова. 2020. № 8. С. 96-101), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях диска с ударными элементами.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В 02 С 13/22, опубл. 23.06.1990, бюл. №23), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В 02 С 13/22, опубл. 28.02.1982, бюл. № 8), последний ряд ударных элементов, которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Технической проблемой известных конструкций является неравномерное распределение измельчаемого материала по объему рабочей камеры и по высоте ударных элементов.

Наиболее близким техническим решением (авторское свидетельство СССР на изобретение № 1694211, В02 С 13/22, опубл. 30.11.1991, бюл. № 44) к предлагаемому является дезинтегратор, содержащий корпус, в котором соосно размещены диски, содержащие ударные элементы, установленные по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с неравномерным распределением измельчаемого материала по всему объему рабочей камеры и по высоте ударных элементов.

Изобретение направлено на повышение эффективности процесса измельчения за счет равномерного распределения измельчаемого материала по всему объему рабочей камеры и по высоте ударных элементов.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. Согласно предложенному решению в центре нижнего диска жестко закреплен вертикальный цилиндр, который с технологическим зазором входит в загрузочное устройство и разделен по высоте ударных элементов на четыре равных сектора жестко закрепленными внутри вертикальными взаимно перпендикулярными стенками. Между вертикальным цилиндром и вертикальными стенками жестко закреплены горизонтальные перегородки, по одной в каждом секторе, с одинаковым шагом между смежными горизонтальными перегородками по высоте, превышающим 2Dmax, где Dmax – максимальный размер частиц измельчаемого материала. В вертикальном цилиндре выполнены сквозные квадратные вырезы, нижняя горизонтальная кромка каждого из которых находится в одной плоскости с верхней поверхностью соответствующей горизонтальной перегородки, а задняя вертикальная кромка противоположно вращению нижнего диска находится в одной плоскости с поверхностью соответствующей вертикальной стенки. Минимальный размер сквозных квадратных вырезов превышает Dmax. Минимальное радиальное расстояние от внешней поверхности вертикального цилиндра до внутреннего ряда ударных элементов превышает 2Dmax.

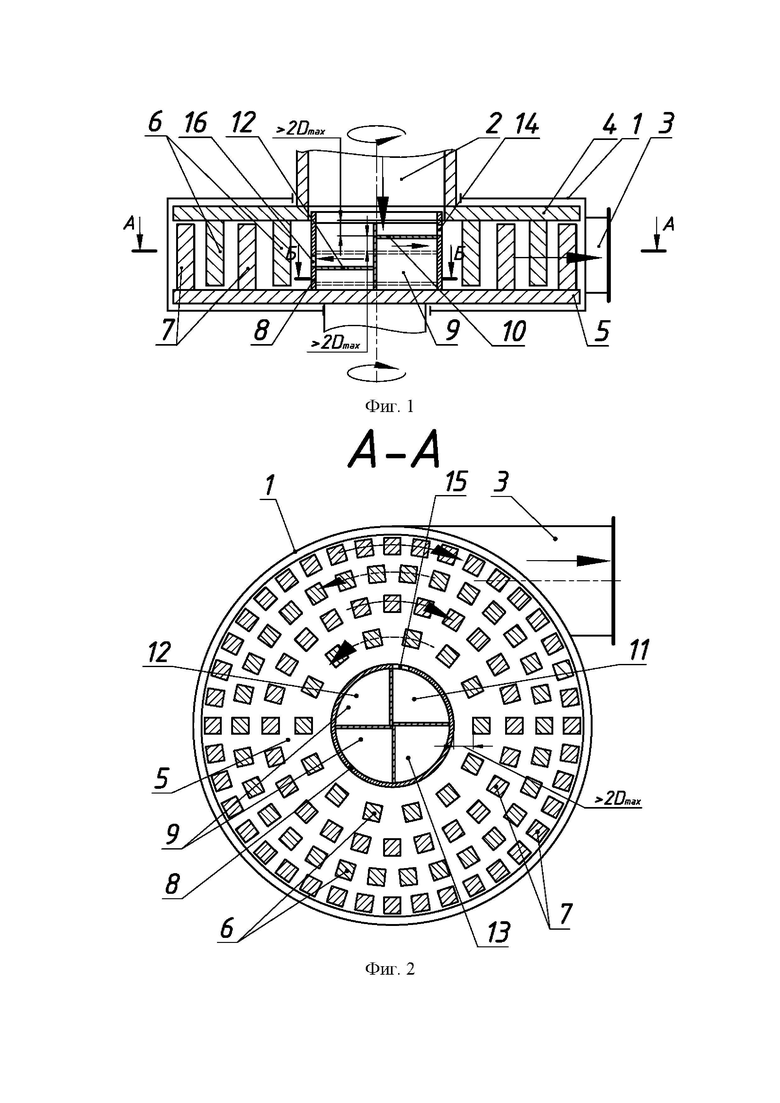

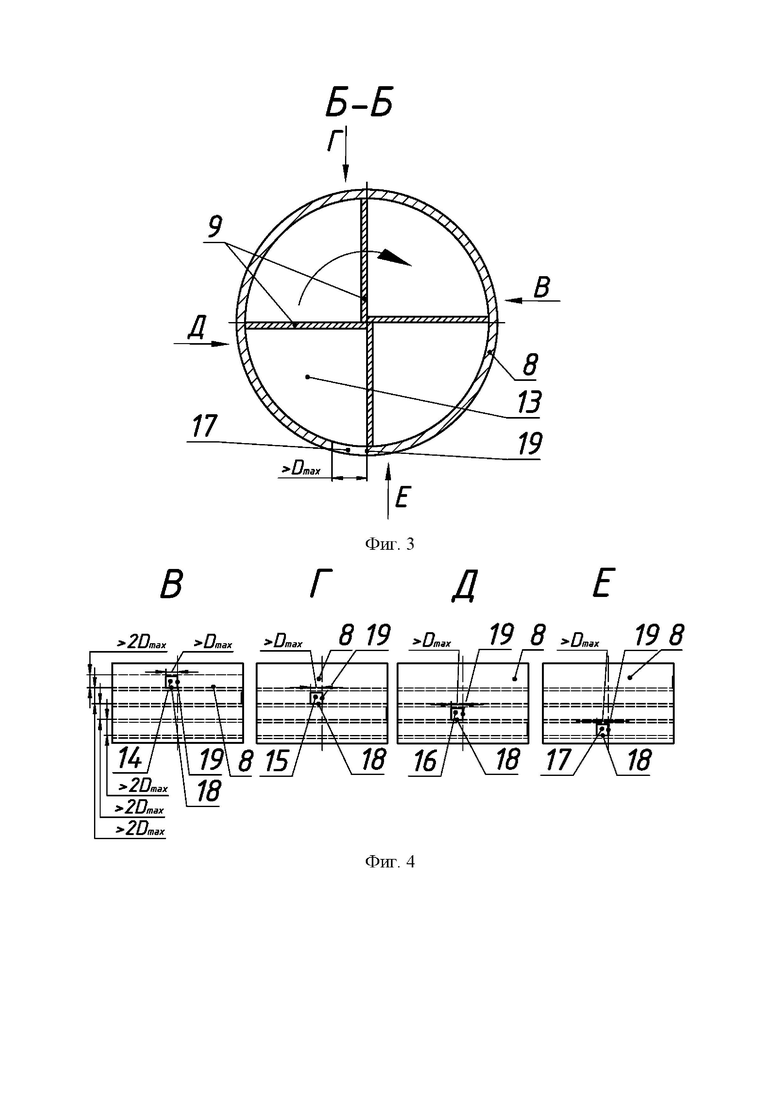

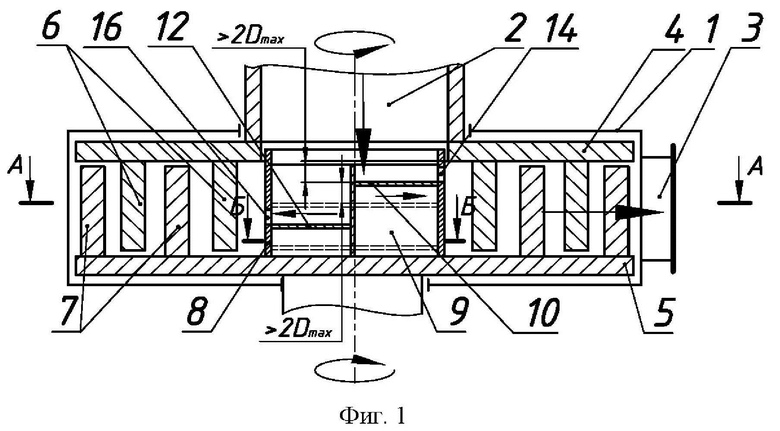

Сущность изобретения поясняется графическими материалами, где на фиг. 1 – продольный разрез дезинтегратора; на фиг.2 – разрез А-А на фиг. 1 (вертикальный цилиндр и ударные элементы); на фиг.3 – разрез Б-Б на фиг. 1 (вертикальные стенки и горизонтальные перегородки); на фиг.4 – вид В, вид Г, вид Д, вид Е на фиг. 3 (сквозные квадратные вырезы).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством 2 и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 вертикально расположены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них, например сваркой, рядами идентичных ударных элементов 6 и 7 соответственно. В центре нижнего диска 5 жестко закреплен, например сваркой, вертикальный цилиндр 8, который с технологическим зазором входит в загрузочное устройство 2 и разделен по высоте ударных элементов 6, 7 на четыре равных сектора жестко закрепленными внутри, например сваркой, вертикальными взаимно перпендикулярными стенками 9. Между вертикальным цилиндром 8 и вертикальными стенками 9 жестко закреплены горизонтальные перегородки 10, 11, 12, 13, по одной в каждом секторе, с одинаковым шагом по высоте между смежными горизонтальными перегородками 10, 11, 12, 13, превышающим 2Dmax, где Dmax – максимальный размер частиц измельчаемого материала, в вертикальном цилиндре 8 выполнены сквозные квадратные вырезы, соответственно 14, 15, 16, 17, нижняя горизонтальная кромка 18 каждого из которых находится в одной плоскости с верхней поверхностью соответствующей горизонтальной перегородки, а задняя вертикальная кромка 19 противоположно вращению нижнего диска 5 находится в одной плоскости с поверхностью соответствующей вертикальной стенки 9, минимальный размер сквозных квадратных вырезов 14, 15, 16, 17 превышает Dmax, а минимальное радиальное расстояние от внешней поверхности вертикального цилиндра 8 до внутреннего ряда ударных элементов 6 превышает 2Dmax.

Дезинтегратор работает следующим образом. Измельчаемый материал, например, известняк, влажностью до 1%, подается в загрузочное устройство 2 и направляется во внутреннее пространство вертикального цилиндра 8.

Частицы попадают на верхние поверхности горизонтальных перегородок 10,11,12,13, которые расположены на каждом уровне с вертикальным шагом, превышающим 2Dmax. Далее частицы за счет силы Кориолиса прижимаются к рабочим поверхностям вертикальных стенок 9, захватываются ими и перемещаются под действием центробежной силы в направлении сквозных квадратных вырезов 14, 15, 16, 17 в вертикальном цилиндре 8. Часть материала перемещается вдоль верхних поверхностей горизонтальных перегородок 10, 11, 12, 13 и нижней горизонтальной кромки 18 каждого из сквозных квадратных вырезов 14, 15, 16, 17. При этом перемещение частиц в радиальном направлении вдоль вертикальных стенок 9 осуществляется по всей высоте ударных элементов 6 на каждом уровне расположения горизонтальных перегородок 10,11,12,13. Достигнув сквозных квадратных вырезов 14, 15, 16, 17 в вертикальном цилиндре 8, частицы перемещаются вдоль задней вертикальной кромки 19 каждого квадратного выреза 14, 15, 16, 17, которая находится в одной плоскости с поверхностью соответствующей вертикальной стенки 9, и вылетают в направлении внутреннего ряда ударных элементов 6 по всей их высоте. Так как частицы соударяются с ударными элементами 6 внутреннего ряда по всей их высоте, рабочее пространство между ударными элементами 6 заполняется материалом по всей их высоте, что существенно повышает пропускную способность внутреннего ряда. При этом предотвращается скопление материала перед ударными элементами 6. Так как вертикальный цилиндр 8 и вертикальные стенки 9 вращаются в противоположном ударным элементам 6 направлении, увеличивается скорость соударения частиц с ударными элементами 6, при этом разрушение частиц осуществляется за счет удара и частичного истирания. Пройдя ряды ударных элементов 6 и 7, материал измельчается за счет многочисленных ударов и частичного истирания и направляется в периферийную зону камеры помола. При высокочастотном встречном вращении дисков 4 и 5 нагрузки имеют интенсивный характер. Готовый продукт потоком воздуха выносится из цилиндрического корпуса 1 дезинтегратора через тангенциальное разгрузочное устройство 3.

Для обеспечения работы дезинтегратора предусмотрен технологический зазор между вертикальным цилиндром 8 и загрузочным устройством 2. Для предотвращения забивания частицами внутреннего пространства вертикального цилиндра 8, минимальный размер каждого квадратного выреза 14, 15, 16, 17 превышает 2Dmax. С этой же целью вертикальный шаг закрепления горизонтальных перегородок 10,11,12,13 превышает 2Dmax. Для исключения заклинивания материала между вертикальным цилиндром 8 и внутренним рядом ударных элементов 6 минимальное радиальное расстояние от внешней поверхности вертикального цилиндра 8 до внутреннего ряда ударных элементов 6 превышает 2Dmax.

Таким образом, применение дезинтегратора предложенной конструкции обеспечивает равномерное распределение измельчаемого материала по всему объему рабочей камеры и по высоте ударных элементов, что позволяет значительно интенсифицировать процесс измельчения.

Все это приведет к повышению производительности дезинтегратора по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2022 |

|

RU2795826C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2735425C1 |

| ДЕЗИНТЕГРАТОР | 2023 |

|

RU2802950C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2737392C1 |

| ДЕЗИНТЕГРАТОР | 2023 |

|

RU2802949C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2630450C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2620652C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2727298C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2748680C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2742527C1 |

Изобретение относится к устройствам для измельчения и смешения различных компонентов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством 2 и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них рядами ударных элементов 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. В центре нижнего диска 5 жестко закреплен вертикальный цилиндр 8, который с технологическим зазором входит в загрузочное устройство 2 и разделен по высоте ударных элементов 6 на четыре равных сектора жестко закрепленными внутри вертикальными взаимно перпендикулярными стенками 9. Между вертикальным цилиндром 8 и вертикальными стенками 9 жестко закреплены горизонтальные перегородки 10, 11, 12, 13, по одной в каждом секторе, с одинаковым шагом между смежными горизонтальными перегородками 10, 11, 12, 13 по высоте, превышающим 2Dmax, где Dmax – максимальный размер частиц измельчаемого материала. В вертикальном цилиндре 8 выполнены сквозные квадратные вырезы 14, 15, 16, 17, нижняя горизонтальная кромка 18 каждого из которых находится в одной плоскости с верхней поверхностью соответствующей горизонтальной перегородки 10, 11, 12, 13, а задняя вертикальная кромка 19 противоположно вращению нижнего диска 5 находится в одной плоскости с поверхностью соответствующей вертикальной стенки 9. Минимальный размер сквозных квадратных вырезов 14, 15, 16, 17 превышает Dmax, а минимальное радиальное расстояние от внешней поверхности вертикального цилиндра 8 до внутреннего ряда ударных элементов 6 превышает 2Dmax. Изобретение обеспечивает повышение эффективности процесса измельчения. 4 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что в центре нижнего диска жестко закреплен вертикальный цилиндр, который с технологическим зазором входит в загрузочное устройство и разделен по высоте ударных элементов на четыре равных сектора жестко закрепленными внутри вертикальными взаимно перпендикулярными стенками, между вертикальным цилиндром и вертикальными стенками жестко закреплены горизонтальные перегородки, по одной в каждом секторе, с одинаковым шагом между смежными горизонтальными перегородками по высоте, превышающим 2Dmax, где Dmax – максимальный размер частиц измельчаемого материала, в вертикальном цилиндре выполнены сквозные квадратные вырезы, нижняя горизонтальная кромка каждого из которых находится в одной плоскости с верхней поверхностью соответствующей горизонтальной перегородки, а задняя вертикальная кромка противоположно вращению нижнего диска находится в одной плоскости с поверхностью соответствующей вертикальной стенки, минимальный размер сквозных квадратных вырезов превышает Dmax, а минимальное радиальное расстояние от внешней поверхности вертикального цилиндра до внутреннего ряда ударных элементов превышает 2Dmax.

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2630936C1 |

| ДЕЗИНТЕГРАТОР | 2007 |

|

RU2353431C1 |

| US 5094391 A, 10.03.1992 | |||

| EP 1190773 A1, 27.03.2002 | |||

| Дезинтегратор | 1989 |

|

SU1694211A1 |

Авторы

Даты

2023-06-07—Публикация

2023-02-02—Подача