Изобретение относится к области лазерной обработки материалов и может быть использовано при послойном изготовлении объемных изделий, преимущественно сложной формы, из дорогостоящих порошковых материалов, например, никелевых жаропрочных сплавов, сплавов на основе кобальта, а также драгоценных металлов.

Известен способ послойного изготовления изделия, включающий послойную подачу порошка на рабочую поверхность регулируемой платформы построения, разравнивание слоя порошка и сплавление участков слоя, идентичным участкам на поперечных разрезах предварительно сформированной посредством заданной программы трехмерной компьютерной модели защитной оболочки и изделия [1].

Выполнение защитной оболочки позволяет получать изделия с более точной геометрией.

Однако при применении известного технического решения требуется использовать большое количество материала (оболочку выполняют на не сплавленном материале), что приводит к увеличению количества использованного порошка. Это удорожает изготовление изделия, особенно при изготовлении изделий из дорогостоящих порошков, например, кобальта, никеля, драгоценных металлов.

Известно также устройство, включающее лазерно-оптическое устройство, камеру построения с системой поддержания в камере рабочей среды, соединенной со стойкой платформу построения с приводом ее вертикального перемещения, корзину для размещения платформы построения и ее привода, устройства подачи порошка и разравнивания слоя порошка на платформе построения, устройство удаления не спеченного порошка из каждого слоя, бункер для сбора излишнего порошка, который образуется при формирования слоя [2].

Однако и при применении данного устройства так же наблюдается повышенный расход дорогостоящего порошка.

Результат, для достижения которого направлено данное техническое решение, заключается в уменьшения расхода порошка при одновременном обеспечении точности геометрии изделия при его изготовлении.

Указанный результат достигается за счет того, что в способе послойного изготовления изделия, включающем послойную подачу порошка на рабочую поверхность регулируемой платформы построения, разравнивание слоя порошка и сплавление участков слоя, идентичным участкам на поперечных разрезах предварительно сформированной посредством заданной программы трехмерной компьютерной модели, и создание защитной оболочки и изделия, защитную оболочку выполняют на наружной границе, совпадающей в плане с границей платформы построения, производят удаление не сплавленного материала в соответствующий порошку контейнер, после удаления не сплавленного материала, в освободившемся пространстве слоя создают буферную зону, заполняя пространство порошком из легко сплавляемого материала, по сравнению с материалом изделия, с последующем его разравниванием и сплавлением. Излишний материал, получаемый при разравнивании буферной зоны, помещают в соответствующий ему контейнер.

В качестве легкоплавкого материала используют алюминий или медь. Ширину защитной оболочки выполняют 1÷1,5 мм.

Указанный результат достигается также за счет того, что в устройстве для послойного изготовления изделия, включающем лазерно-оптическое устройство, камеру построения с системой поддержания в камере рабочей среды, соединенной со стойкой платформу построения с приводом ее вертикального перемещения, корзину для размещения платформы построения и ее привода, устройства подачи порошка и разравнивания слоя порошка на платформе построения, устройство удаления не спеченного порошка из каждого слоя, бункер для сбора излишнего порошка, который образуется при формирования слоя. Устройство снабжено скрепленным с верхней внутренней частью корзины экраном, боковая поверхность которого выполнена эквидистантной боковой поверхности платформы построения. Экран снабжен расположенным на его боковой поверхности уплотнением. Платформа построения и экран выполнены соответственно съемно-заменяемыми. Устройство снабжено скрепленной со стойкой перегородкой с взаимодействующим с внутренней стенкой корзины уплотнением, причем нижняя поверхность перегородки, внутренняя стенка и дно корзины образует промежуточную камеру, соединенную с системой поддержания в камере рабочей среды, а верхняя поверхность перегородки и, внутренняя стенка корзины - бункер для сбора излишнего порошка.

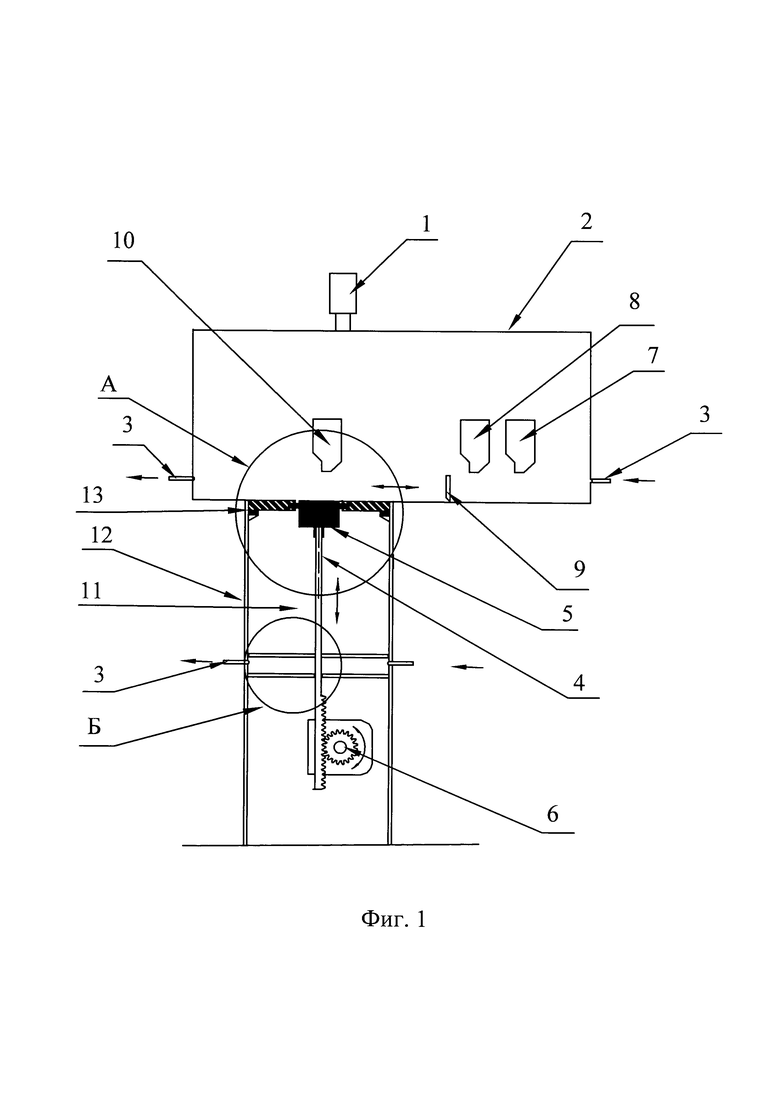

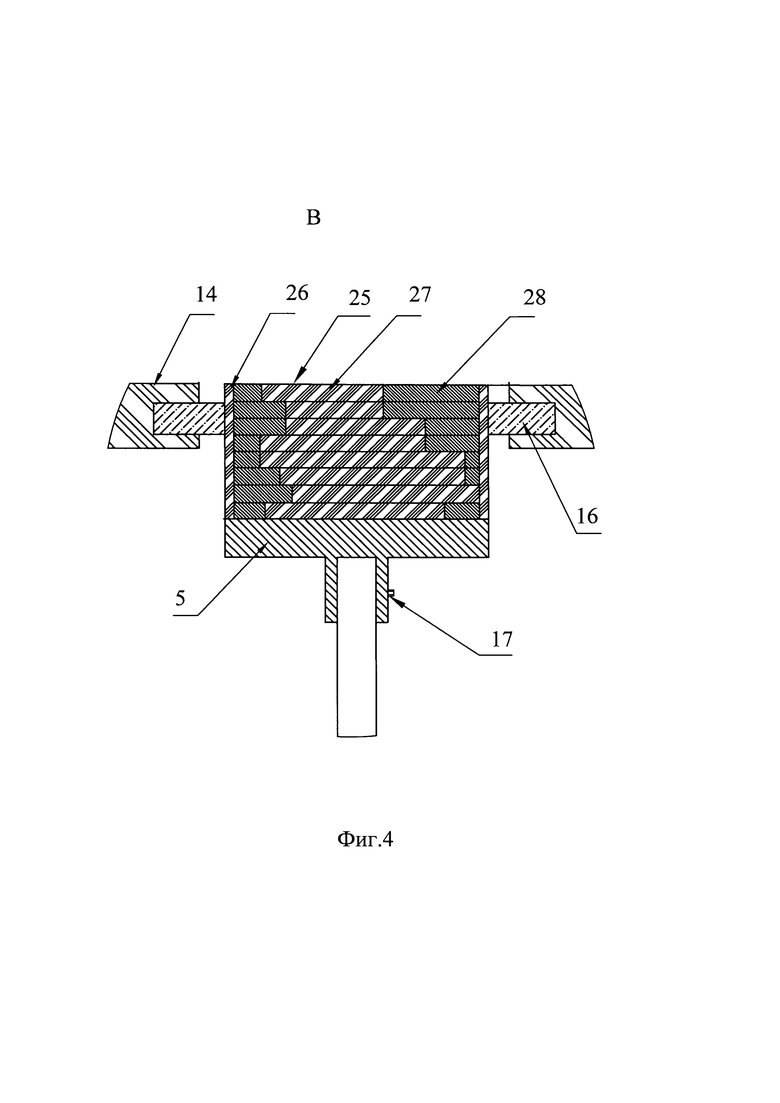

Пример выполнения заявляемых технических решений поясняется чертежами, где на фиг. 1 представлено заявляемое устройство, на фиг. 2, 3, 4 - соответственно виды А, Б. В.

Устройство снабжено лазерно-оптическое устройством 1, камерой построения 2 с системой 3 поддержания в камере рабочей среды, соединенной со стойкой 4 платформой 5 построения с приводом 6 ее вертикального перемещения, устройствами 7, 8 соответственно подачи порошка и устройством 9 разравнивания слоя порошка на платформе 5 построения (ракелем), вакуумным устройством 10 удаления не сплавленного порошка из каждого слоя, бункером 11 для сбора излишнего порошка, который образуется при формировании слоя, корзиной 12 для размещения платформы построения и ее привода, скрепленным с верхней внутренней частью 13 корзины 12 экраном 14, боковая внутренняя поверхность 15 которого выполнена эквидистантной боковой поверхности платформы построения. Экран 14 снабжен расположенным на его боковой поверхности уплотнением 16.

Платформа построения и экран выполнены соответственно съемно-заменяемыми, для чего предусмотрено разъемное соединение 17 платформы построения и стойки 4.

Устройство снабжено скрепленной со стойкой 4 перегородкой 18, снабженной взаимодействующей с внутренней стенкой 19 корзины уплотнением 20. Нижняя поверхность 21 перегородки 18, внутренняя стенка 19 и дно 22 корзины образуют промежуточную камеру 23, соединенную с системой 3 поддержания в камере рабочей среды, а верхняя поверхность 24 перегородки 18 и внутренняя стенка корзины 19 - бункер 11 для сбора излишнего порошка. Промежуточная камера предназначена для предотвращения выхода мельчайших частиц порошка в окружающую среду.

Способ послойного изготовления изделия включает послойную подачу порошка на рабочую поверхность 25 регулируемой платформы построения, разравнивание слоя порошка и сплавление участков слоя, идентичным участкам на поперечных разрезах предварительно сформированной посредством заданной программы трехмерной компьютерной модели защитной оболочки 26 и изделия 27, и удаление не сплавленного материала из слоя в соответствующий порошку контейнер (на чертеже не показан).

Защитную оболочку 26 выполняют на наружной границе, совпадающей в плане с границей платформы построения. После удаления не сплавленного материала в освободившемся пространстве слоя создают буферную зону 28, заполняя пространство порошком из легко сплавляемого, по сравнению с материалом порошка изделия, материалом с последующим его разравниванием и сплавлением. Излишний материал, получаемый при разравнивании буферной зоны, помещают в соответствующий ему контейнер. В качестве легко сплавляемого материала может быть использован, например, алюминий или медь. Ширину защитной оболочки выполняют 1÷1,5 мм.

Изготовление изделия происходит следующим образом.

Подбирают съемную платформу построения и экран в соответствии с размером изделия. Первый слой формируют из материала буферной зоны и разравнивают устройством 9 (ракелем). Излишний материал, попадающий на экран, удаляют вакуумным устройством 10 в соответствующий контейнер. Незначительное количество материала, которое попадает в промежуточную камеру, удаляется системой 3 поддержания в камере рабочей среды. Уплотнение 16 между экраном и платформой построения минимизирует количество материала, которое попадает в бункер.

Затем производят сплавление буферного слоя.

Следующий слой формируют из материала изготавливаемого изделия. Излишний материал, попадающий на экран, удаляют вакуумным устройством 10 в, соответствующий этому материалу контейнер. После формирования слоя, производят сплавление оболочки и соответствующий участок изготавливаемого изделия. Затем удаляют не сплавленный порошок и помещают его в соответствующий контейнер.

В освободившейся участок слоя помещают материал буферной зоны и, после его разравнивания и сплавления, переходят к формированию последующего слоя.

В данном случае все слои формируются на подготовленных поверхностях буферной зоны и участках изготавливаемого изделия, в отличие от способа по техническому решению [1], при котором следующий слой, в зависимости от конфигурации изготавливаемого изделия, может укладываться на не сплавленный порошок, и учитывая, что толщина каждого слоя, в зависимости от конфигурации изделия, может различаться, высока вероятность частичного сплавления предыдущего слоя с последующим, что сказывается на точности геометрии изготавливаемого изделия.

При опускании платформы построения, для формирования последующего слоя, уплотнение 16 скользит по защитной оболочке 26 и минимизирует поступление порошка в бункер 11 при разравнивании слоя.

После изготовления изделия, материал буферной зоны удаляют, например, нагреванием изделия, а материал оболочки поступает на последующую переработку.

Так как при формирования слоя порошок разравнивается по всей поверхности, оптимизация размера платформы построения в зависимости от размера изделия, ведет к уменьшению количества порошка, участвующего в изготовлении изделия.

Таким образом данное техническое решение позволит:

• уменьшить количество применяемого порошка из которого изготовляется изделие;

• повысить точность геометрических размеров изделия.

Источники информации

1. Патент US 9844913, МКИ- B22F 3/105, 2017.

2. Патент RU №2614291, МКИ - B22F 3/105, 2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для послойного изготовления объемных изделий и способ их изготовления | 2019 |

|

RU2734650C1 |

| Способ послойного изготовления объемных изделий | 2019 |

|

RU2732252C1 |

| Способ послойного изготовления объемных изделий | 2019 |

|

RU2732271C1 |

| Способ послойного изготовления изделий из нескольких порошков и устройство для его осуществления | 2018 |

|

RU2685326C1 |

| Устройство для послойного изготовления объемных изделий из двух и более порошковых компонентов | 2018 |

|

RU2685328C1 |

| Устройство для послойного изготовления объемных изделий | 2018 |

|

RU2701604C1 |

| Устройство для изготовления объемных изделий | 2016 |

|

RU2670500C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602329C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| Способ изготовления объемных изделий и устройство для его осуществления | 2014 |

|

RU2614291C2 |

Изобретение относится к лазерной обработке материалов и может быть использовано при послойном изготовлении объемных изделий. Послойно подают порошок на рабочую поверхность регулируемой платформы построения и разравнивают слой. Сплавляют участки слоя идентичными участками на поперечных разрезах предварительно сформированной посредством заданной программы трехмерной компьютерной модели защитной оболочки и изделия. Защитную оболочку формируют на наружной границе, совпадающей в плане с границей платформы построения. Несплавленный материал удаляют в контейнер, освободившееся пространство заполняют порошком из легкосплавляемого материала, по сравнению с материалом изделия, с последующем его разравниванием и сплавлением. Устройство содержит лазерно-оптическое устройство, камеру построения с системой поддержания в камере рабочей среды, платформу построения со стойкой и приводом ее вертикального перемещения, корзину для их размещения, устройства подачи порошка и разравнивания слоя порошка, устройство удаления неспеченного порошка, бункер для сбора излишнего порошка, скрепленный с верхней внутренней частью корзины экран, боковая внутренняя поверхность которого выполнена эквидистантной боковой поверхности платформы построения. Обеспечивается уменьшение расхода порошка и точность геометрии изделия при его изготовлении. 2 н. и 7 з.п. ф-лы, 4 ил.

1. Способ послойного изготовления изделия из порошка, включающий послойную подачу порошка на рабочую поверхность регулируемой платформы построения, разравнивание слоя порошка, сплавление участков слоя, идентичным участкам на поперечных разрезах предварительно сформированной посредством заданной программы трехмерной компьютерной модели защитной оболочки и изделия, отличающийся тем, что защитную оболочку формируют на наружной границе, совпадающей в плане с границей платформы построения, и удаляют не сплавленный материал в соответствующий порошку контейнер, после удаления не сплавленного материала в освободившемся пространстве слоя создают буферную зону, при этом заполняют пространство порошком из легко сплавляемого материала, по сравнению с материалом изделия, с последующим его разравниванием и сплавлением.

2. Способ по п. 1, отличающийся тем, что излишний материал, получаемый при разравнивании буферной зоны, помещают в соответствующий ему контейнер.

3. Способ по п. 1, отличающийся тем, что в качестве легко сплавляемого материала используют алюминий.

4. Способ по п. 1, отличающийся тем, что в качестве легко сплавляемого материала используют медь.

5. Способ по п. 1, отличающийся тем, что защитной оболочки выполняют шириной 1-1,5 мм.

6. Устройство для послойного изготовления изделия из порошка способом по п. 1, содержащее лазерно-оптическое устройство, камеру построения с системой поддержания в камере рабочей среды, платформу построения со стойкой, соединенной с приводом ее вертикального перемещения, корзину для размещения платформы построения и ее привода, устройства подачи порошка и разравнивания слоя порошка на платформе построения, устройство удаления не спеченного порошка из каждого слоя, бункер для сбора излишнего порошка, который образуется при формирования слоя, при этом оно снабжено скрепленным с верхней внутренней частью корзины экраном, боковая внутренняя поверхность которого выполнена эквидистантной боковой поверхности платформы построения.

7. Устройство по п. 6, отличающееся тем, что оно снабжено уплотнением, расположенным на боковой поверхности экрана между экраном и платформой построения.

8. Устройство по п. 6 или 7, отличающийся тем, что платформа построения и экран выполнены соответственно съемно-заменяемыми.

9. Устройство по любому из пп. 6-8, отличающийся тем, что оно снабжено скрепленной со стойкой перегородкой с взаимодействующим с внутренней стенкой корзины уплотнением, причем нижняя поверхность перегородки, внутренняя стенка и дно корзины образуют промежуточную камеру, соединенную с системой поддержания в камере рабочей среды, а верхняя поверхность перегородки и внутренняя стенка корзины образуют бункер для сбора излишнего порошка.

| Способ изготовления объемных изделий и устройство для его осуществления | 2014 |

|

RU2614291C2 |

| US 9844913 B2, 19.12.2017 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| CN 106163774 B, 28.09.2018 | |||

| US 9415443 B2, 16.08.2016 | |||

| US 20190030814 A1, 31.01.2019. | |||

Авторы

Даты

2023-06-07—Публикация

2019-02-06—Подача