Изобретение относится к технологическим процессам, именно к порошковой металлургии, в частности, к технологии послойного синтеза сложных деталей из мелкодисперсного порошка и может найти применение в разных отраслях машиностроения, например, для изготовления сопел, завихрителей, вставок и др. элементов ракетных двигателей и турбин.

Из уровня техники известен способ изготовления лазерной обработкой изделий сложной формы из порошковых систем, включающий последовательное послойное размещение порошковой композиции в станке для селективного лазерного спекания, обработку каждого слоя лазерным излучением по заданному контуру и извлечение полученного изделия из станка с удалением порошковой композиции, не принявшей участия в формировании объемного изделия. Лазерную обработку при этом осуществляют в автоматизированном режиме. При этом в качестве порошковой композиции используют нанокомпозитные порошковые системы: керамика-керамика, керамика-металл, керамика-полимер, металл-полимер, характеризующиеся разными температурами плавления компонентов порошковых систем, в том числе резко отличающихся по своим значениям. Один из компонентов порошковых систем выступает в качестве связующего для придания формы изготавливаемому изделию. Последующая термообработка способствует выгоранию из изделия связующего компонента, а частицы материала, имеющего более высокую температуру плавления, спекаются между собой, образуя тем самым законченное изделие (Патент США на изобретение №5431967, B05D 3/06, 1995).

Недостатком известного технического решения является сложность процесса изготовления объемных изделий с гарантированным по объему изделия химическим составом и структурой, что приводит к локальным неконтролируемым концентрациям напряжений и снижению ресурса изделия. Область применения таких изделий по конструктивным характеристикам снижается и ограничивается.

Из уровня техники известен также способ получения градиентных материалов и изделий из порошков лазерной обработкой, состоящий в последовательном нанесении слоев из различных материалов и программируемом селективном спекании или плавлении лазерным излучением заданной области каждого слоя. Перед нанесением последующего слоя изделие перемещают вверх относительно поверхности порошка на толщину наносимого слоя, очищают поверхность детали и понижают уровень поверхности порошка на толщину наносимого слоя, не меняя положения изделия относительно уровня поверхности порошка (Патент РФ на изобретение №2365468, B22F 7/00, 2009).

Недостатком известного из уровня техники решения является сложность получения объемного изделия сложной формы из порошковых материалов с гарантированной по объему изделия бездефектной структурой, определяющей уникальные механические и др. характеристики изделия в различных условиях эксплуатации.

Из уровня техники известен также способ изготовления лазерной обработкой изделий сложной формы из порошковых систем, включающий послойное сплавление слоев-деталей из металлического порошкового материала, гранулы которого связываются между собой путем их проплавления при помощи лазерного луча, движущегося в каждом слое по определенной траектории в соответствии с выбранной стратегией обработки и согласно трехмерной компьютерной модели изделия, которая была предварительно определенным образом подготовлена. При этом, в зависимости от решаемой технической задачи может быть выбрана или стратегия «двух зон», при которой каждый слой порошкового материала обрабатывается лазерным лучом в два приема: сначала слой обрабатывается с шагом, равным ширине переплавленного трека для данного порошкового материала, а затем лазерный луч проходит между уже переплавленными треками, сплавляя, таким образом, два соседних трека. Или используется стратегия перекрестной штриховки («кросс-штриховки»), а именно сканирование каждого слоя осуществляется перпендикулярно направлению сканирования нижележащего слоя (Известия Самарского научного центра Российской академии наук, т. 14, №4(2), 2012, с. 587-590).

Недостатком известного из уровня техники решения является сложность получения объемного изделия сложной формы из порошковых материалов широкой номенклатуры и с гарантированной по объему изделия бездефектной мелкодисперсной структурой, что резко сужает область промышленного использования упомянутых изделий.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату является способ изготовления объемных изделий из порошковых композиций, включающий последовательное послойное размещение порошковой композиции в станке для селективного лазерного спекания, обработку каждого слоя лазерным излучением по заданному контуру и извлечение полученного изделия из станка с удалением порошковой композиции, не принявшей участия в формировании объемного изделия; при этом в качестве порошковой композиции используют просеянные смеси металлических порошков, например, на основе никеля, хрома, алюминия, железа, титана, латуни, с полимерами порошками поликарбоната или полиамида, с характерными размерами частиц металла и полимера от 20 до 160 мкм при соотношении от 4 до 12 вес. части металлосодержащего порошка на 1 вес. часть полимерного порошка (Патент РФ на изобретение №2145269, B22F 3/105, B22F 7/00, 2000).

К основным недостаткам известного из уровня техники решения следует отнести необходимость использования в известном способе связующих полимерных материалов, скрепляющих объемную форму изделия из металлических порошков, которые обладают существенно более низкими механической прочностью, износостойкостью, тепло- и жаростойкостью, что существенно снижает область применения изготавливаемых объемных изделий, а именно их использование в технических областях без интенсивных механических нагрузок и тепловых воздействий.

Технической задачей, на решение которой направлено заявленное изобретение, является разработка технологии изготовления изделий сложной формы послойным селективным лазерным плавлением порошковых систем, обеспечивающей гарантированное получение равномерной по объему бездефектной мелкодисперсной структуры изделий, определяющей их высокие механические характеристики и расширяющей область их применения.

Заявленный технический результат заключается в получении равномерной по объему изделия бездефектной мелкодисперсной структуры, достигаемой за счет реализации оптимальной стратегии лазерной обработки каждого слоя, а также слоев между собой, способствующей уменьшению дефектности структуры каждого слоя и снижающей концентрацию внутренних напряжений на границах обработанных слоев, что обеспечивает высокие механические характеристики изготавливаемых изделий сложной формы и расширение областей их применения.

Заявленный технический результат, получаемый при решении поставленной технической задачи, достигается за счет того, что в способе изготовления изделий сложной формы из порошковых систем, включающем подготовку порошка, послойное программно-компьютерное моделирование изделия, послойное нанесение порошка на подложку с последующей послойно-селективной лазерной обработкой упомянутых слоев в инертной среде сфокусированным сканирующим лазерным лучом в соответствии с их компьютерными сечениями модели до образования запрограммированной формы изделия, согласно изобретению послойно-селективную лазерную обработку проводят до расплавления порошка на глубину слоя в три этапа: вначале на каждом нанесенном слое обработку проводят по внешнему контуру изготавливаемого сечения и по его внутренним границам, образовавшуюся внутреннюю область сечения обрабатывают программно-регламентированным сканированием лазерного луча, после чего проводят прецизионную повторную обработку внешнего контура и внутренних границ изготавливаемого сечения, при этом траектория сканирования лазерного луча на каждом последующем слое изменяют на 45° по часовой стрелке относительно направления сканирующего луча на предыдущем слое, а подготовку порошка осуществляют до дисперсности не более толщины наносимого единичного слоя.

Оптимально, после образования запрограммированной формы изделия в результате последовательных послойно-селективных лазерных обработок дополнительно проводить вакуумную термообработку изделия при температуре ниже температуры рекристаллизации материала основы порошковой системы в течение 2-3 часов.

Целесообразно в качестве порошковой системы использовать металлический однокомпонентный порошок сплава CoCr следующего хим. состава: Со (60-65)%, Cr (26-30)%, Мо (5-7)%, Si и Mn - менее 1%, Fe - менее 0,75%, C - менее 0,16%, Ni - менее 0,10%; при этом дисперсность порошка составляет 14-50 мкм, толщина наносимого порошкового слоя порядка 50 мкм, показатель сферичности - не хуже 67%, показатель неровности - не хуже 3%, а лазерную обработку в среде азота проводят с предварительным подогревом каждого слоя порошка до температуры 60-70°C, мощностью непрерывного лазерного излучения - 200 Вт, длиной волны - 1,06…1,07 мкм, диаметром фокального пятна лазерного луча - 150 мкм, скоростью сканирования - 400 мм/с, с расстоянием между проходами лазерного луча - 100 мкм, причем обработку сечения программно-регламентированным сканированием лазерного луча проводят по технологии двузонной обработки.

При технологически регламентированной необходимости для порошка сплава CoCr термообработку оптимально проводить при температуре 1000-1050°C.

Сущность заявленного изобретения поясняется следующим.

В начале создают цифровую 3D-модель изготавливаемого изделия. Специальное программное обеспечение «разрезает» модель на тонкие слои толщиной порядка нескольких десятков микрон. Порошковый материал дисперсностью 15-50 мкм наносят на предварительно подогретую до температуры 60-70°C подложку. Лазер в соответствии с компьютерной программой единичного поперечного сечения 3D-модели изготавливаемого изделия плавит порошок на глубину нанесенного слоя путем сканирования этого слоя лазерным лучом в соответствии с выбранной технологически регламентированной стратегией сканирования. После селективной лазерной обработки первого слоя подложка опускают вниз на величину следующего слоя порошка. Устройством подачи и нанесения порошка расстилают новый слой порошкового материала, и процесс лазерной обработки повторяют, пока изготовление изделия не будет завершено.

Известно, что комплекс физико-механических свойств изготавливаемого изделия, таких как: плотность, твердость, предел прочности, предел текучести, относительное удлинение, ударная вязкость и др. определяется микроструктурой получаемого изделия. Микроструктура металлического материала определяется формой, размерами относительным количеством и взаимным расположением кристаллов отдельных фаз или их совокупностей, имеющих однообразный вид, а также наличием и расположением дефектов. Микроструктура получаемого изделия во многом зависит от технологических параметров процесса селективного лазерного плавления - СЛП. Но соблюсти все эти требования в рамках известных технологий селективного лазерного плавления является сложной задачей из-за большого количество технологических параметров и их непостоянства во время изготовления изделия. При этом в некоторых областях обрабатываемых слоев происходит минимум двойной фазовый переход: из твердого состояния в жидкое и из жидкого в твердое. Причем, как правило, при повторном проходе лазерного луча в окрестности переплавленной области происходят повторные фазовые переходы. Сделать технологический процесс лазерной обработки более стабильным, а изготавливаемые изделия получать с более равномерной по объему мелкозернистой структурой позволяет заявленный способ. При этом поиск и выявление оптимальных технологических операций селективного лазерного плавления порошковых систем проводился экспериментально. Было найдено, что обработку лазерным лучом в каждом нанесенном слое порошка оптимально начинать с внешнего контура и внутренних границ. Затем образовавшуюся внутреннюю область сечения заданной порошковой системы целесообразно обрабатывать согласно эффективной стратегии, например, двузонной стратегии сканирования, исходя из условия расплава порошка на глубину слоя, а также расплава соседнего трека на величину 0,1-0,5 его ширины. Поэтому для каждой порошковой системы, образовавшуюся внутреннюю область сечения обрабатывают программно-регламентированным сканированием лазерного луча, исходя из этого условия обработки, т.к. качество обработки именно внутренней области сечения каждого слоя порошка гарантирует получение однородной мелкодисперсной структуры изделия по всему его объему. Повторная прецизионная обработка внешнего контура и внутренних границ изготавливаемого сечения устраняет внутренние напряжения внешних поверхностных слоев изделия и резко снижает вероятность образования микротрещин в упомянутых зонах, особенно при термических и механических циклических нагрузках. Изменение направления сканирования лазерного луча на каждом последующем слое на 45° по часовой стрелке относительно направления луча на предыдущем слое, способствует снижению анизотропии механических свойств по объему изготавливаемого сложно структурированного изделия. Обработка лазерным лучом внешнего контура и внутренних границ в начале и конце обработки каждого сечения кроме упомянутого выше позволяет сгладить поверхность внешнего контура и внутренних границ, что впоследствии положительно скажется на точности, шероховатости поверхности и механических свойствах изделия.

Для значительного уменьшения внутренних напряжений, которые наблюдаются в изделиях, полученных методом СЛП, для ряда изделий, особенно длинномерных, целесообразно проводить последующую термообработку в вакууме или в атмосфере инертного и/или нейтрального газа. Режимы термообработки зависят от типа материала порошка. Как правило, они сводятся к выдержке изделия в вакуумной печи в течение 2-3 часов при температуре ниже температуры рекристаллизации материала основы порошка.

Химический состав порошкового материала определяет микроструктуру получаемого изделия, которая задает необходимые физико-механические свойства изделия. Например, использование порошкового материла на основе жаропрочного сплава, позволяет получать изделия, обладающие жаропрочностью, использование порошкового материла на основе износостойкого сплава, позволяет получать изделия, обладающие износостойкостью и т.д. При этом заявленный способ позволяет одинаково надежно получать изделия сложной конфигурации из широкого спектра выпускаемых промышленностью металлических порошков.

Предварительный подогрев подложки позволяет снизить градиент температур в формируемом сечении изделия, что положительно сказывается на снижении внутренних напряжений в изделии. Однако большой нагрев приводит к потере точности системы позиционирования подложки из-за тепловых деформаций, поэтому экспериментально было найдено, что нагрев подложки должен осуществляется до температуры 60-70°C.

Мощность лазерного источника, режим работы лазерного источника, длина волны лазерного источника, шаг сканирования между двумя соседними сплавляемыми единичными треками, диаметр пятна лазерного луча, скорость сканирования лазерным лучом - все эти параметры определяют количество энергии, передаваемой лазерным лучом на единицу объема порошкового материала, или плотность энергии. Правильно подобранная плотность энергии в совокупности с высокой скоростью охлаждения порядка 105 К/с, позволяет получать благоприятную микроструктуру. Например, для жаропрочного сплава CoCr возможно получение мелкозернистой структуры сплава с размером зерна около 1 мкм и структурно-фазовым составом в виде твердого раствора на основе низкотемпературной гескагональной и высокотемпературной кубической модификаций кобальта. Данный структурно-фазовый состав сплава CoCr резко отличается от структурно-фазового состава, получаемого при литье, и позволяет получать более высокие механические характеристики изделия.

Также помимо комплекса физико-механических свойств изготавливаемого изделия не менее важными являются такие характеристики, как: точность линейных размеров и шероховатость поверхности изготавливаемого изделия. Данные характеристики зависят от таких технологических параметров СЛП, как: гранулометрические характеристики порошкового материала, толщина наносимого порошкового слоя, диаметр пятна лазерного луча. Главными гранулометрическими характеристиками порошковых материалов, применяемых в селективном лазерном плавлении можно считать: размер гранул, сферичность и неровность. Гранулы определенного размера связываются между собой путем их проплавления при помощи лазерного луча, движущегося в каждом слое по определенной траектории в соответствии с выбранной стратегией лазерной обработки и согласно трехмерной модели изделия в компьютерной среде, которая была предварительно определенным образом подготовлена. Экспериментально было найдено, что для полного проплавления гранул, а также хорошего сцепления переплавленных слоев между собой (адгезии) максимальная величина размера гранулы порошка не должна превышать толщины порошкового слоя, а минимальная величина размера гранулы порошка не должна быть меньше 0,3 от толщины порошкового слоя. Другими словами, в одном порошковом слое по толщине должны укладываться от одной до трех гранул порошка. Таким образом, если толщина порошкового слоя составляет 50 мкм, то размер гранул порошка должен находиться в пределах от 15 мкм до 50 мкм.

При нанесении каждого порошкового слоя устройством подачи и нанесения порошка важно, чтобы частицы порошка наносились однородным и равномерным слоем, без наличия зон слипания. Для этого необходима высокая сыпучесть порошкового материала. Сферичность и неровность во многом определяют сыпучесть порошка, поскольку от сыпучести и неровности зависят когезионные силы взаимодействия между частицами. Силы взаимодействия тем ниже, чем больше сферичность и меньше неровность поверхности частиц.

Более подробно сущность заявленного технического решения, а также практические возможности его применения раскрываются и поясняются на примере изготовления сопла ракетного двигателя сложной конфигурации.

В качестве исходного материала применялся порошок на основе сплава CoCr с химическим составом: Со (60-65)%, Cr (26-30)%, Мо (5-7)%, Si и Mn менее 1%, Fe менее 0,75%, С менее 0,16%, Ni менее 0,10% и гранулометрическими характеристиками: размеры частиц порошка варьируются от 14 мкм до 50 мкм в соответствии с нормальным законом распределения, средний размер частиц порошка - 30 мкм, форма частиц - глобулярная, показатель сферичности (среднее значение) около 67%, показатель неровности (среднее значение) около 3%. Изготовление сопла проводили в установке для селективного лазерного плавления Станкина. При этом последовательность технологических операций изготовления сопла ракетного двигателя была следующей.

Пример поясняется графическими материалами, где изображены:

- на фиг. 1 - вариант 1 изготавливаемого сопла;

- на фиг. 2 - принципиальная схема изготовления сопла методом СЛП;

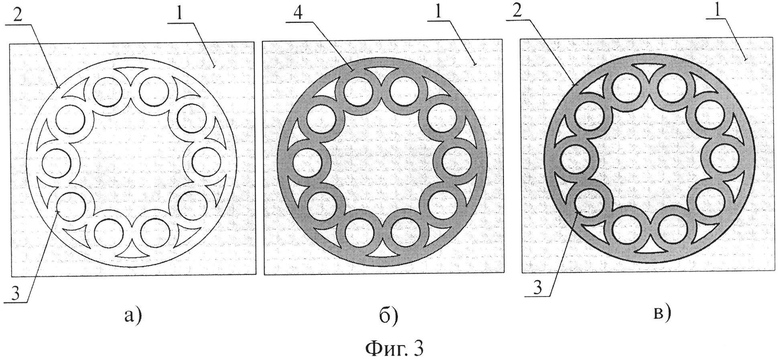

- на фиг. 3 - этапы лазерной обработки единичного порошкового слоя;

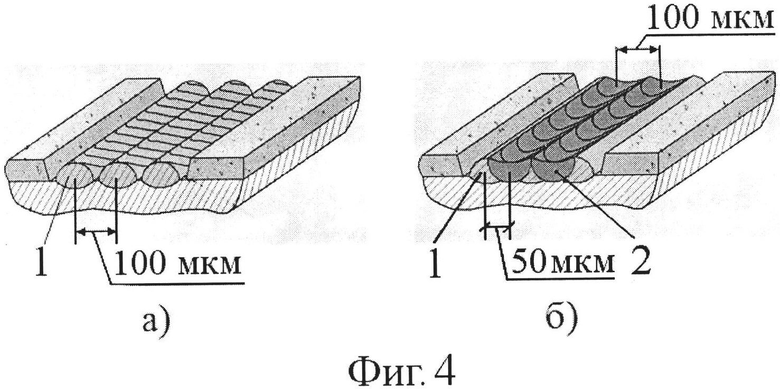

- фиг. 4 - схема лазерной обработки внутренней области сечения изделия (вариант 1);

- фиг. 5 - схема изменения на 45° по часовой стрелке траектории сканирования лазерного луча на следующем слое порошка;

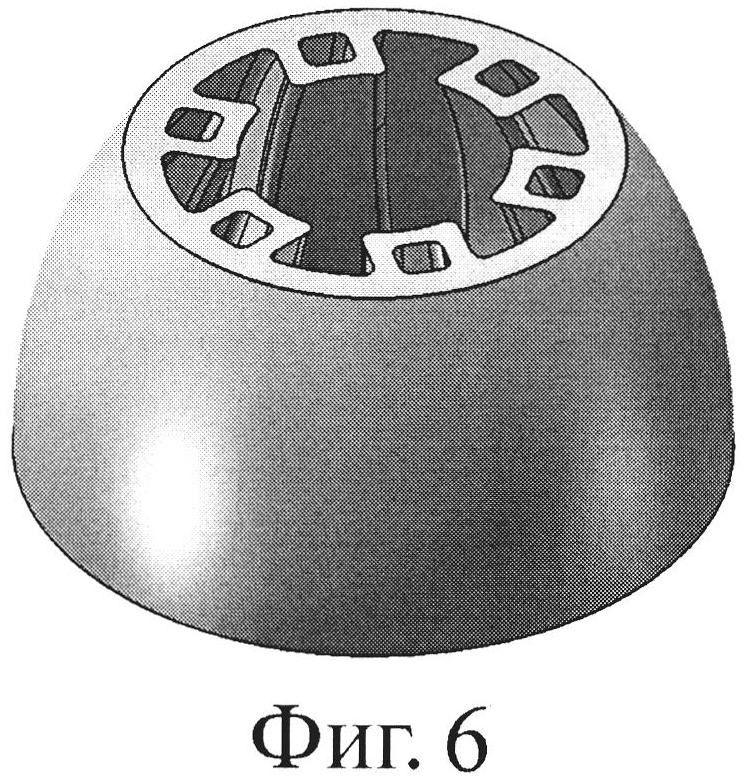

- фиг. 6 - вариант 2 изготавливаемого сопла с каналами охлаждения прямоугольного сечения.

Последовательность технологических операций изготовления сопла по варианту 1 (фиг. 1) следующая.

1. Вначале на компьютере 1 (фиг. 2) создается 3D-модель при помощи системы автоматического проектирования. Специальное программное обеспечение «разбивает» данную модель на множество сечений и формирует управляющую программу для установки 2 селективного лазерного плавления - СЛП (далее установка) (фиг. 2). Установка 2 имеет следующие технические характеристики: режим работы лазерного источника - непрерывный; длина волны лазерного источника - 1,06…1,07 мкм; диаметр пятна лазерного луча - 150 мкм.

2. Затем в систему управления установкой 2 (фиг. 2) вводят значения технологических параметров селективного лазерного плавления: мощность лазерного излучения - 200 Вт; толщина порошкового слоя - 50 мкм; скорость сканирования лазерным лучом - 400 мм/с; шаг сканирования между двумя соседними сплавляемыми единичными треками - 100 мкм; тип защитной атмосферы - азот 96% концентрации; предварительный подогрев каждого слоя порошка до температуры 60-70°C. Назначают стратегию сканирования лазерным лучом в каждом слое (фиг. 3), при этом вначале лазером обрабатывают внешний контур и внутренние границы предполагаемого сечения, затем - внутренняя область и, наконец, проводят повторную обработку внешнего контура и внутренних границ сечения. Внутреннюю область сечения обрабатывают в соответствии с двузонной стратегией в два этапа (фиг. 4): вначале при помощи единичных лазерных треков, находящихся друг от друга на расстоянии 100 мкм, затем происходит смещение первого лазерного трека на расстояние равное 50 мкм от оси первого трека, сформированного на первом этапе сканирования, и проводят повторное штрихование лазерными треками, находящимися друг от друга на расстоянии 100 мкм. Причем при обработке каждого последующего слоя порошка направление сканирования лазерного луча изменяют на 45° по часовой стрелке относительно направления сканирования лазерного луча на предыдущем слое нанесенного порошка.

3. В герметичной камере 3 (фиг. 2) порошковый материал 4 при помощи устройства 5 подачи и нанесения слоев порошка наносят тонким слоем в 50 мкм на поверхность зоны 6 лазерной обработки. Лазерный луч 7, сгенерированный в лазере 8 благодаря системе ортогонально расположенных зеркал 9, сканирует каждый слой, нанесенного порошка 1 (фиг. 3) в следующей последовательности: вначале обрабатывают внешний контур 2 и внутренние границы 3 заданного сечения (фиг. 3, а), затем - внутреннюю область 4 (фиг. 3, б) и, наконец, проводят повторную прецизионную обработку внешнего контура 2 и внутренних границ 3 сечения (фиг. 3, в). При этом внутренняя область 4 сечения заштриховывается в два этапа: вначале при помощи единичных лазерных треков 1, находящихся друг от друга на расстоянии 100 мкм (фиг. 4, а), после этого происходит смещение первого лазерного трека на расстояние равное 50 мкм от оси первого трека, сформированного на первом этапе сканирования, и происходит повторное штрихование лазерными треками 2, находящимися друг от друга на расстоянии 100 мкм (фиг. 4, б).

4. Поверх обработанного слоя порошка расстилают новый порошковый слой, и процесс СЛП повторяют до полного изготовления сопла ракетного двигателя. Направление 1 сканирования (фиг. 5, б) лазерным лучом внутренней области 2 формируемого сечения изменяют в каждом слое на 45° по часовой стрелке относительно направления сканирования 3 лазерным лучом внутренней области 4 на предыдущем слое (фиг. 5, а).

5. Изготовленное сопло (фиг. 1 или 6) ракетного двигателя извлекают из установки. Необработанный порошок из установки СЛП удаляют для последующего его использования в аналогичных целях.

6. Для стабилизации структуры изделия и снятия внутренних напряжений по границам зерен изготовленное сопло помещают в вакуумную печь, в которой его подвергают термообработке при температуре 1000-1050°C в течение 2 часов.

Опытные образцы сопел (фиг. 1, 6), изготовленные заявленным способом, были всесторонне исследованы.

Результаты исследований иллюстрируются графическими материалами, где изображены:

- на фиг. 7 - микроструктура образцов без термообработки (увеличение 500 крат).

- на фиг. 8 - микроструктура образцов без термообработки (увеличение 5000 крат).

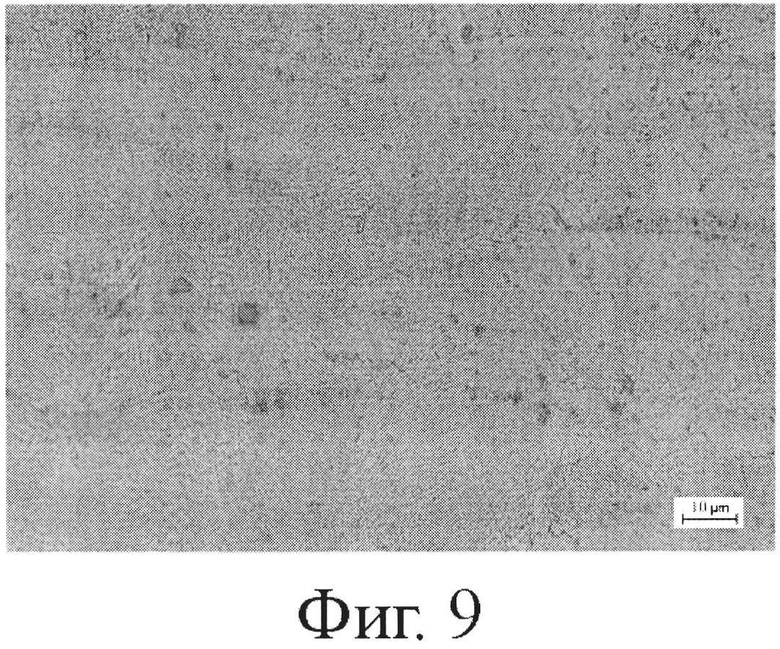

- на фиг. 9 - микроструктура образцов после термообработки 500°C на воздухе в течение пяти часов (увеличение 500 крат).

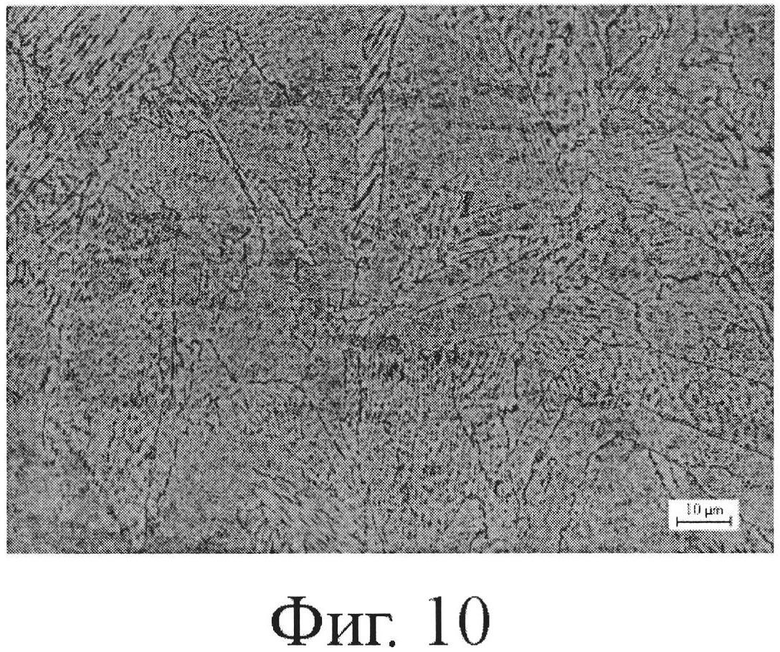

- на фиг. 10 - микроструктура образцов после термообработки 1050°C в вакууме в течение двух часов (увеличение 500 крат).

- на фиг. 11 - микроструктура образцов после термообработки 1050°C в вакууме в течение двух часов (увеличение 20000 крат).

Изделия, получаемые заявленным способом, обладают плотной мелкозернистой структурой сплава с размером зерна около 1 мкм (фиг. 7, фиг. 8). Металлографический и рентгеноструктурный анализы показали, что структурно-фазовый состав сплава, получаемый после селективного лазерного плавления, резко отличается от структурно-фазового состава сплава-аналога (сплав КХС-«Д»), получаемого литьем, и представляет из себя твердый раствор на основе низкотемпературной гексагональной и высокотемпературной кубической модификаций кобальта.

Термообработка образцов, получаемых селективным лазерным плавлением (СЛП), на воздухе при температуре 500°C в течение пяти часов практически не оказывает влияния на структуру сплава (фиг. 9).

Изделия, получаемые заявленным способом и не подверженные дальнейшей термообработке, имеют большие остаточные напряжения, которые приводят к короблению длинномерных и/или нежестких изделий. Экспериментально было установлено, что для длинномерных и/или нежестких изделий, полученных селективным лазерным плавлением из сплава CoCr, рекомендуется проводить термообработку в вакууме при температуре 1000-1050°C в течение двух часов. Металлографический и рентгеноструктурный анализы показали, что данная термообработка приводит к значительному снятию остаточных напряжений и к образованию трехфазной структуры сплава. Большая часть этого сплава (в атомных %) состоит из твердого раствора хрома и молибдена в кобальте с кубической элементарной гранецентрированной ячейкой, также выявляется фаза, которая соответствует сложному карбиду (Cr0.77Co0.15Mo0.08)23C6, и также выявляется фаза, соответствующая твердому раствору на основе гексагональной модификации кобальта. Микроструктура сплава после термообработки в вакууме при температуре 1000-1050°C в течение двух часов представлена на фиг. 10 и фиг. 11. На фиг. 11 хорошо видны карбидные выделения по границам зерен.

Результаты сравнительных испытаний комплекса физико-механических свойств образцов, полученных по заявленному способу, а также образцов, полученных литьем из сплава-аналога, приведены в табл. 1. Данные испытания показали, что:

- плотность образцов, полученных СЛП аналогична плотности образцов, полученных литьем из сплава-аналога;

- механические характеристики образцов, полученных СЛП гораздо выше, чем у литого сплава-аналога;

- анизотропия механических свойств образцов не превышает значения допуска на измерение данных механических свойств;

- термообработка в течение двух часов в вакууме при температуре 1050°C практически не влияет на физико-механические свойства опытных образцов.

Результаты сравнительных испытаний комплекса физико-механических свойств образцов, полученных по заявленному способу, а также образцов, полученных литьем из сплава-аналога, подтверждают оптимальность приведенных в заявленном способе технологических параметров селективного лазерного плавления.

Термообработка в течение двух часов в вакууме при температуре 1050°C практически не влияет на физико-механические свойства опытных образцов, однако приводит к значительному снятию остаточных напряжений, что исключает риск возникновения коробления. Это позволяет рекомендовать данную термообработку для тонкостенных, длинномерных деталей, работающих в условиях воздействия высоких механических нагрузок при высоких температурах.

Таким образом, эксперименты, проведенные в лаборатории МГТУ «Станкин», наглядно продемонстрировали промышленную применимость заявленного способа в рамках поставленной задачи и достижения заявленного тех. результата на примере изготовления сопла ракетного двигателя сложной формы и различной конфигурации.

А именно, предлагаемый способ изготовления изделий сложной формы из порошковых систем обеспечивает в сравнении с прототипом получение равномерной по объему изделия бездефектной мелкодисперсной структуры, достигаемой за счет реализации оптимальной стратегии лазерной обработки каждого слоя, а также слоев между собой, способствующей уменьшению дефектности структуры каждого слоя и снижающей концентрацию внутренних напряжений на границах обработанных слоев, что обеспечивает высокие механические характеристики изготавливаемых изделий сложной формы и расширение областей их применения.

Таким образом, изобретение может быть использовано в разных отраслях машиностроения для изготовления сложных деталей из мелкодисперсного порошка технологией послойного синтеза - СЛП, например, сопел, завихрителей, вставок и др. элементов ракетных двигателей и турбин.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для изготовления сложных деталей из мелкодисперсного порошка технологией послойного синтеза, например, сопел, завихрителей, вставок и др. элементов ракетных двигателей и турбин;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета способов, средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий селективным лазерным плавлением порошковой композиции WC-Co | 2017 |

|

RU2669135C1 |

| Способ изготовления детали из порошка алюминиевого сплава 7075 или В95 | 2017 |

|

RU2684011C1 |

| Способ получения изделий из порошкового материала 94WC6Co | 2017 |

|

RU2669034C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| Способ изготовления биметаллических деталей системы сталь-бронза | 2020 |

|

RU2758696C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИТИНОЛА | 2022 |

|

RU2794908C1 |

Изобретение относится к способу изготовления изделий сложной формы из порошковых систем и может найти применение в разных отраслях машиностроения, например, для изготовления сопел, завихрителей, вставок и других элементов ракетных двигателей и турбин. Осуществляют послойно-селективную лазерную обработку до расплавления порошка на глубину слоя в три этапа. Вначале на каждом нанесенном слое обработку проводят по внешнему контуру изготавливаемого сечения и по его внутренним границам. Образованное внутреннее сечение обрабатывают программно-регламентированным сканированием лазерного луча. После этого проводят прецизионную повторную обработку внешнего контура и внутренних границ изготавливаемого сечения. Траекторию сканирования лазерного луча на каждом последующем слое изменяют на 45° по часовой стрелке относительно направления сканирующего луча на предыдущем слое. Подготовку порошка осуществляют до дисперсности не более толщины наносимого единичного слоя. После образования запрограммированной формы изделия дополнительно проводят его вакуумную термообработку при температуре ниже температуры рекристаллизации материала основы порошковой системы в течение 2-3 часов. Технический результат изобретения заключается в получении высоких механических характеристик изготавливаемых изделий сложной формы и расширении областей их применения, а также в получении технологически регламентируемых наноструктурных объектов любой сложной конфигурации, работающих длительное время в агрессивных средах при повышенных температурах. 3 з.п. ф-лы, 11 ил., 1 табл.

1. Способ изготовления изделий сложной формы из порошковых систем, включающий подготовку порошка, послойное программно-компьютерное моделирование изделия, послойное нанесение порошка на подложку с последующей послойно-селективной лазерной обработкой упомянутых слоев в инертной среде сфокусированным сканирующим лазерным лучом в соответствии с компьютерными сечениями модели до образования запрограммированной формы изделия, отличающийся тем, что послойно-селективную лазерную обработку проводят до расплавления порошка на глубину слоя в три этапа, причем вначале на каждом нанесенном слое обработку проводят по внешнему контуру изготавливаемого сечения и по его внутренним границам, образовавшуюся внутреннюю область сечения обрабатывают программно-регламентированным сканированием лазерного луча, после чего проводят прецизионную повторную обработку внешнего контура и внутренних границ изготавливаемого сечения, при этом траекторию сканирования лазерного луча на каждом последующем слое изменяют на 45° по часовой стрелке относительно направления сканирующего луча на предыдущем слое, а подготовку порошка осуществляют до дисперсности не более толщины наносимого единичного слоя.

2. Способ по п. 1, отличающийся тем, что после образования запрограммированной формы изделия в результате последовательных послойно-селективных лазерных обработок дополнительно проводят вакуумную термообработку изделия при температуре ниже температуры рекристаллизации материала основы порошковой системы в течение 2-3 часов.

3. Способ по п. 1, отличающийся тем, что в качестве порошковой системы используют металлический однокомпонентный порошок сплава CoCr следующего состава: Co (60-65)%, Cr (26-30)%, Mo (5-7)%, Si и Mn - менее 1%, Fe - менее 0,75%, C - менее 0,16%, Ni - менее 0,10%, при этом дисперсность порошка составляет 14-50 мкм, толщина наносимого порошкового слоя порядка 50 мкм, показатель сферичности - не менее 67%, показатель неровности - не менее 3%, а лазерную обработку в среде азота проводят с предварительным подогревом каждого слоя порошка до температуры 60-70°C, мощностью непрерывного лазерного излучения - 200 Вт, длиной волны - 1,06…1,07 мкм, диаметром фокального пятна лазерного луча - 150 мкм, скоростью сканирования - 400 мм/с, с расстоянием между проходами лазерного луча - 100 мкм, причем обработку сечения программно-регламентированным сканированием лазерного луча проводят по технологии двузонной обработки.

4. Способ по п. 2 или 3, отличающийся тем, что термообработку проводят при температуре 1000-1050°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2145269C1 |

| Способ моделирования граничных условий на сеточном электроинтеграторе | 1958 |

|

SU128533A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2021881C1 |

| ПИТАТЕЛЬ МОЛОТИЛКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2010 |

|

RU2415552C1 |

| US 2013006573 A1, 14.03.2013 | |||

Авторы

Даты

2015-09-10—Публикация

2014-03-26—Подача