Область техники

Изобретение относится к технологическим процессам, именно к порошковой металлургии, в частности, к технологии лазерного послойного синтеза сложных деталей из металлического мелкодисперсного порошка и может найти применение в разных отраслях машиностроения.

Уровень техники

В настоящее время в авиакосмической, машиностроительной и в других отраслях промышленности все больше изделий изготавливают с применением технологий быстрого прототипирования (БП). В своей основе процессы БП состоят из следующих шагов: подготовка геометрического образа трехмерного объекта, формирование поперечных сечений изготавливаемого объекта, послойное наложение этих сечений в процессе синтеза и комбинирование слоев из конкретного материала. Технологии БП обладают явными преимуществами: ускоряют процесс конструирования с повышением качества разработки (возможные ошибки устраняются на ранней стадии); малые серии продуктов, запасные детали могут быть изготовлены экономично и гибко; производители могут реагировать на изменения рынка с минимальной задержкой и без риска вложения высоких инвестиций.

Одним из наиболее перспективных методов БП является технология селективного лазерного спекания (СЛС), которая позволяет создавать прототипы для оценки проекта и работоспособности изделия, модели для дальнейшего производственного процесса, готовые функциональные изделия.

Известна установка СЛС Sinterstation HiQТМ компании 3D Systems (США). Источниками информации являются: патенты US 2006/01190112 A1 и US 2009/0169664 A1, книга «Rapid Prototyping: Principles and Applications» стр.199-213 (авторы: С.К.Chua К.F., Leong, C.S., Lim) доступная в сети Интернет по ссылке http://www.google.ru/books?id=4OYcyiDUpsQC&lpg=PR4&hl=ru&pg=PR7#v=twopage&q&f=false от 29.02.2012, рекламный проспект фирмы 3D Systems доступный в сети Интернет по ссылке http://www.3dsvstems.com/products/datafiles/sinterstation hiq/datasheets/DS_Sinterstation_HiQ_rev0606.pdf. от 29.02.2012. Согласно источникам установка предназначена для создания изделий из пластиковых и металлических порошков методом СЛС.

Основными компонентами установки являются: неподвижная рама, на которой крепятся все остальные узлы установки; лазерная оптическая система, состоящая из СО2 лазера и системы доставки луча; стол для спекания на котором происходит создание изделия/изделий с приводом вертикального перемещения, работающего от электродвигателя; два устройства подачи порошка (расположены симметрично справа и слева от стола для спекания) с приводами вертикального перемещения, работающими от электродвигателей; устройства подогрева порошка; устройство создания спекаемого слоя представляющее ролик, который выравнивает, уплотняет и удаляет излишки порошка. Ролик перемещается по направляющим благодаря электроприводу. Рабочее пространство, в котором происходит создание изделия, имеет размеры 381 мм×330 мм×457 мм. Мощность лазера 30 Вт или 50 Вт (в зависимости от комплектации), максимальная скорость сканирования 5 м/с. Система управления включает передвижной пульт и электрошкаф, программное обеспечение CAD/CAM. Входные данные файла в формате *STL. Для каждого типа материала на установке предусмотрен свой режим работы.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является установка Phenix PM250 компании Phenix System (Франция). Источниками информации являются: сайт http://www.techbuss.ru/prototipirovanie/sls metod.php от 29.02.2012 и патент US 7,789,037. Согласно источникам установка селективного лазерного спекания Phenix PM250 состоит из следующих основных частей:

- станочная часть с входящими в нее механизмами и устройствами;

- лазер с системой сканирования;

- система управления.

Станочная часть установки Phenix PM250 выполнена в виде коробчатой конструкции, обладающей высокой жесткостью для базирования всех остальных узлов. В станочную часть комплекса входят следующие основные узлы и оборудование:

- каркас

- устройство разравнивания порошка;

- рабочая платформа;

- устройство подачи порошка;

- печь;

- газовое оборудование и охлаждение;

- электрооборудование.

Каркас, закрепленный на фундаменте, является базовым узлом. Он представляет из себя конструкцию коробчатой формы, состоящую из металлических труб квадратного сечения. На каркасе установлены все основные узлы (печь, камера ограждения и др.).

Камера ограждения состоит из панелей, закрепленных снаружи каркаса.

Устройство разравнивания порошка совершает возвратно-поступательное движение в горизонтальном направлении благодаря электроприводу. Основной составляющей устройства разравнивания порошка является ролик с V-образным вырезом. Вырез расположен вдоль оси вращения ролика. Ролик, совершая возвратно-поступательные движения, перетаскивает, разравнивает и уплотняет порошок на рабочей платформе. Ролик по краям крепится к кареткам. Каретки катаются на опорах качения (ползунах) по направляющим рельсового типа. Направляющие установлены на верхней плоскости высокоточной плиты. Из-за такого расположения направляющих приходится использовать конструктивно сложные защитные устройства, т.к. порошок может попасть в направляющие. Верхняя плоскость высокоточной плиты параллельна плоскости рабочей платформы и плоскости образующейся при перемещении оси вращения ролика. Материал порошков: любые керамические и металлические порошки (диаметр гранул 5-20 мкм).

Рабочая платформа закреплена снизу высокоточной плиты устройства разравнивания порошка. Рабочая платформа имеет форму колодца, внутри которого перемещается вверх или вниз рабочий стол. На рабочем столе происходит «выращивание» изделия. Стол двигается на четырех круглых направляющих при помощи прецизионной шарико-винтовой пары. Шарико-винтовая пара вращается электродвигателем. Точность позиционирования рабочего стола ±0,001 мм. Размер рабочей зоны: диаметр 250 мм, высота 300 мм, полезный объем 1,5 л.

Устройство подачи порошка закреплено снизу высокоточной плиты механизма разравнивания порошка. Устройство подачи порошка имеет форму колодца, внутри которого перемещается вверх или вниз стол подачи порошка. Стол подачи порошка двигается на четырех круглых направляющих при помощи прецизионной шарико-винтовой пары. Шарико-винтовая пара вращается электродвигателем. Точность позиционирования стола подачи порошка ±0,001 мм.

Печь закрепляется сверху высокоточной плиты механизма разравнивания порошка. Она образует замкнутое пространство, в которое может подаваться газ (аргон, азот и др.). Пространство в печи может нагреваться до 900ºС.

Газовое оборудование и охлаждение. Газовое оборудование осуществляет создание в печи необходимой атмосферы (аргоновой, азотной и др.). Система охлаждения установки осуществляет охлаждение волоконного лазера мощностью 50 или 100 Вт (в зависимости от комплектации).

Волоконный лазер подключен к сканирующей системе, которая позволяет управлять лучом лазера в двух пространственных направлениях. Скорость построения: 1-10 мм3/сек.

Недостатками данных установок являются:

1. Сложная конструкция устройства разравнивания порошка, а именно установка направляющих рельсового типа на верхней плоскости высокоточной плиты. Поэтому возникает необходимость применения сложных защитных элементов (гофры, короба и др.), предохраняющих направляющие от засорения порошком.

2. Использование электропривода в устройстве разравнивания порошка также усложняет конструкцию, т.к. приходится использовать шарико-винтовую пару качения, детали закрепляющие электродвигатель, соединительную муфту и др.

Известно устройство для изготовления деталей методом послойного синтеза, содержащее жесткий каркас, лазерно-оптическую систему со спекающей лазерной оптической головкой, рабочую камеру с рабочим столом, контейнер с порошком и механизмом дозированной подачи порошка. (Патент РФ на полезную модель №89011, B23F 3/16, 2006 г.)

Так же устройство снабжено кареткой с приводом горизонтального перемещения. Устройство снабжено бункером сбора избыточного количества порошка, расположенным в плите устройства и выполненным в виде отверстия глубиной не менее 200 мм, снабженного приемным устройством с возможностью его извлечения из бункера.

Механизм хранения, дозирования, транспортировки и выравнивания слоя порошка содержит бункер, вертикальный нож с сервоприводом, и электропривод. Вертикальные ножи выполнены в виде плоских пластин с рабочей кромкой.

Каретка сварена из металлических пластин и имеет прямоугольное сечение, соединена со штоком сервопривода. Каретку по горизонтальным направляющим, выполненным из параллельных металлических пластин, жестко соединенных с плитой каркаса, перемещает сервопривод.

Устройство выполнено в виде экспериментального стенда, не предназначено для серийного производства, каретка, выполненная прямоугольной формы в сечении, перемещается в направляющих также прямоугольного сечения, сложных в изготовлении, не обеспечивается защита направляющих от попадания порошка, применяемого для спекания, что приводит к недостаточной надежности в работе.

Известно устройство выравнивания слоев порошков для спекания деталей технологией послойного синтеза, содержащее механизм выравнивания, выполненный в виде цилиндра шарнирно закрепленного на каретке, приводимой в движение приводом, механизм хранения и подачи порошка на рабочий стол, нож, закрепленный на каретке и снабженный механизмом регулирования. (Патент РФ на полезную модель №88592, B23F 3/16, 2010 г.)

Цилиндр, закрепленный на каретке, перемещается по поверхности рабочего стола. При этом и цилиндр, и стол не защищены от попадания и налипания порошка, что приводит к снижению точности и надежности работы устройства.

Вышеперечисленные недостатки установок снижают надежность процесса селективного лазерного спекания, а также повышают стоимость изготовления установки.

Сущность изобретения.

Задачей изобретения является разработка установки послойного синтеза для лазерного спекания порошковых материалов, которая может быть использована в любой отрасли промышленности, где существуют задачи моделирования и быстрого прототипирования функциональных единичных изделий сложной формы с уникальными физическими, химическими и/или биологическими свойствами.

Кроме того, установка должна быть надежной в эксплуатации, иметь низкую себестоимость изготовления.

Поставленная задача достигается тем, что в установке для изготовления деталей методом послойного синтеза, содержащей рабочий стол, стол для спекания, механизм подачи порошка на рабочий стол, устройство для сбора избыточного порошка и устройство для выравнивания слоев порошков, включающее каретку с ножом, перемещаемую над поверхностью рабочего стола с помощью привода, каретка, выполненная в виде корпусной детали прямоугольной формы, снабжена установленными на ее торцах Г-образными кронштейнами, размещенными в двух параллельных пазах, выполненных в рабочем столе по бокам его рабочей зоны, и корпусом разравнивающего ножа, установленном на ее передней кромке, при этом, Г-образные кронштейны на своих концах несут ползуны, установленные на направляющих, закрепленных на нижней поверхности рабочего стола, а рабочий стол снабжен устройствами защиты пазов.

Кроме того, в установке для изготовления деталей методом послойного синтеза устройства защиты пазов выполнены в виде бесконечных лент, установленных на вращающихся барабанах, закрепленных на нижней поверхности рабочего стола, пропущенных над прорезями и закрепленных на торцах каретки, при этом, вращающиеся барабаны снабжены устройствами их перемещения для регулировки натяжения лент.

Такое выполнение установки позволяет повысить надежность ее работы, снизить себестоимость.

Перечень фигур

Изобретение поясняется чертежами, на которых:

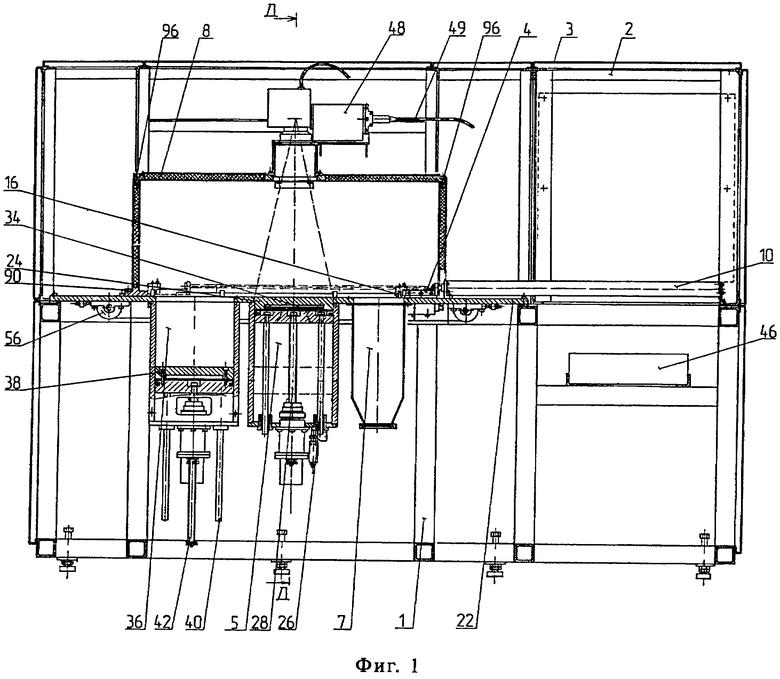

Фиг.1 - разрез общего вида спереди на установку для изготовления деталей методом послойного синтеза.

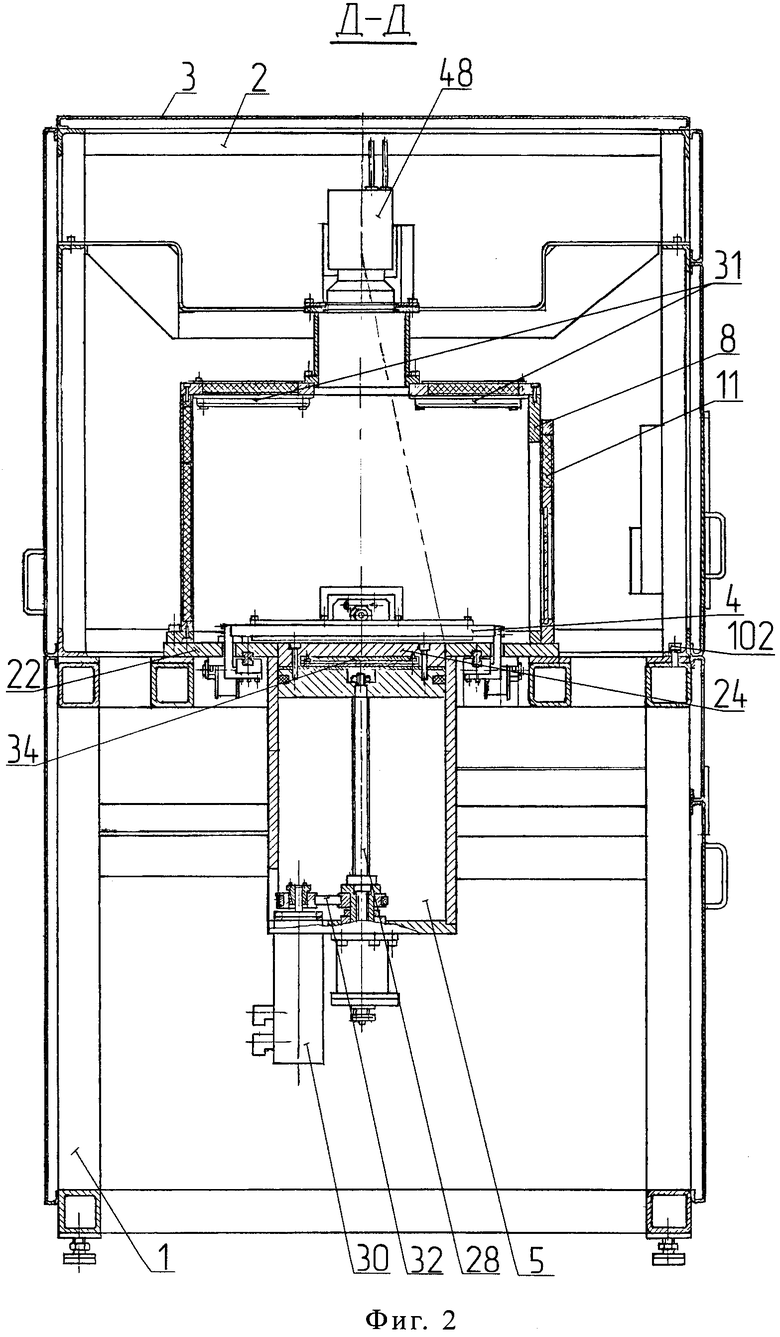

Фиг.2 - сечение Д-Д с фиг.1.

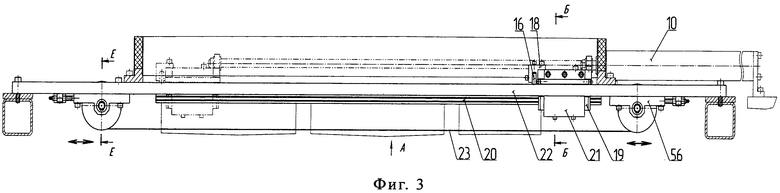

Фиг.3 - вид спереди на устройство для выравнивания слоев порошков.

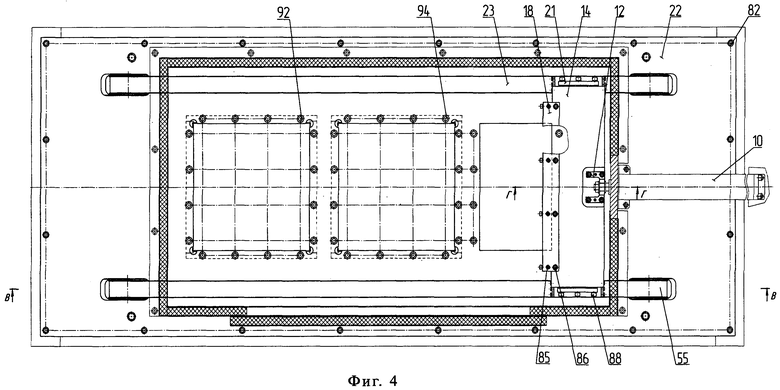

Фиг.4 - вид сверху на устройство для выравнивания слоев порошков.

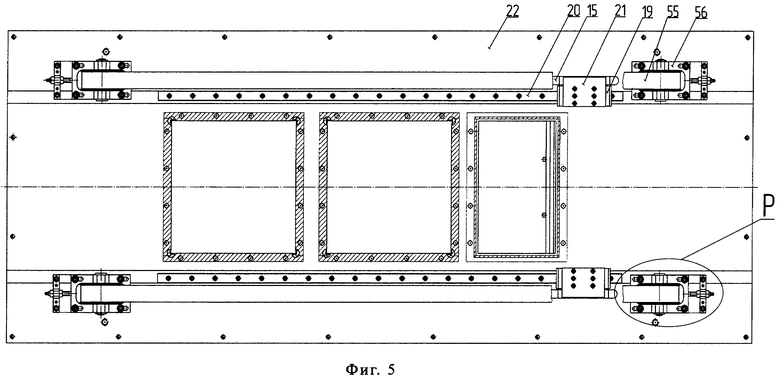

Фиг.5 - вид по стрелке А с фиг.3.

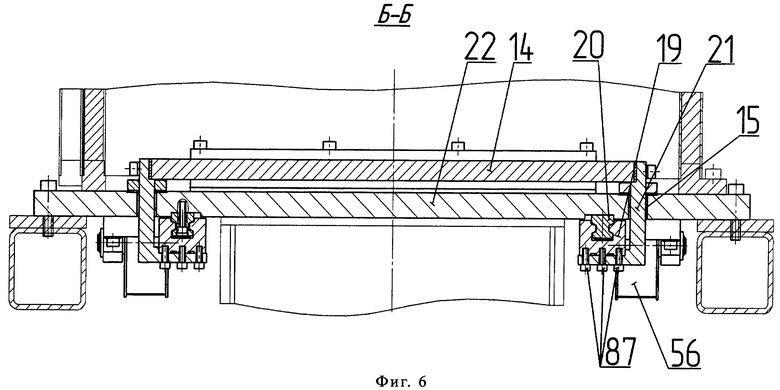

Фиг.6 - сечение Б-Б с фиг.3.

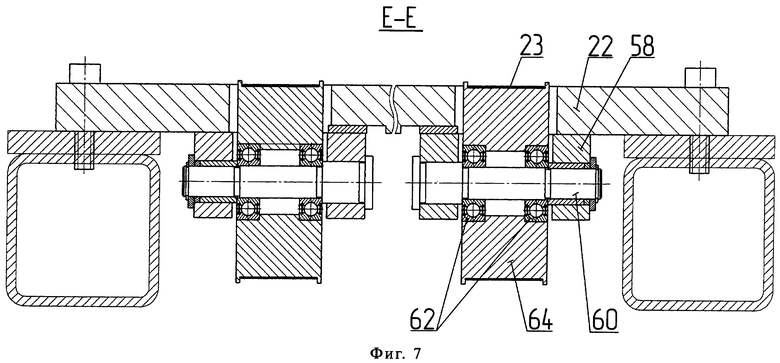

Фиг.7 - сечение Е-Е с фиг.3.

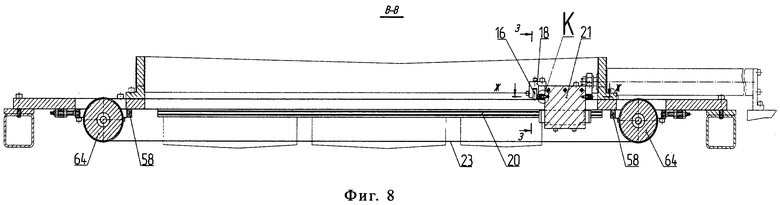

Фиг.8 - сечение В-В с фиг.4.

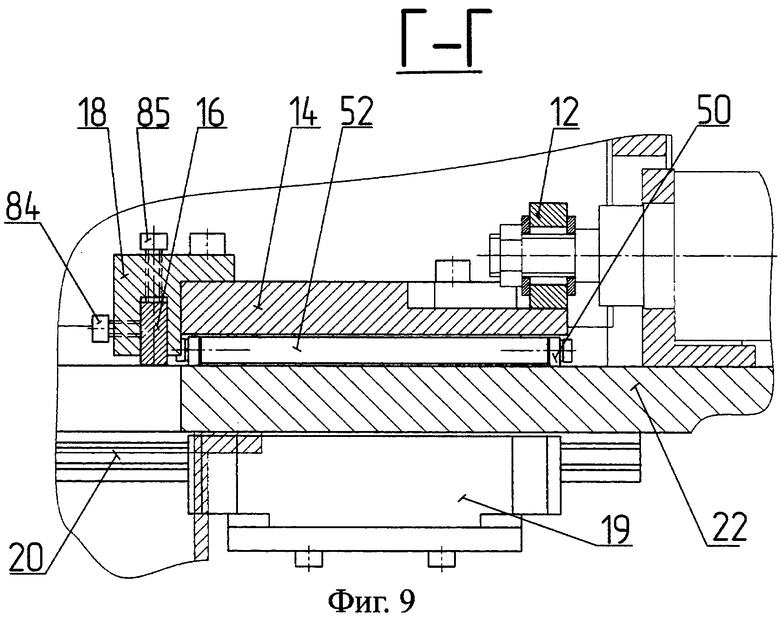

Фиг.9 - сечение Г-Г с фиг.4.

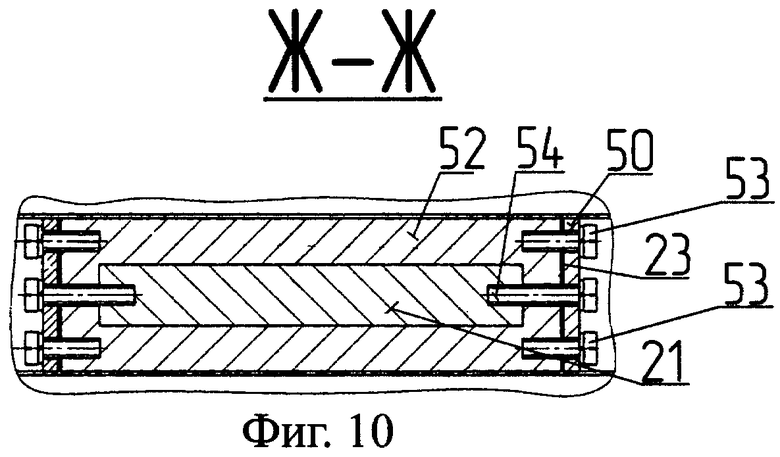

Фиг.10 - сечение Ж-Ж с фиг.8.

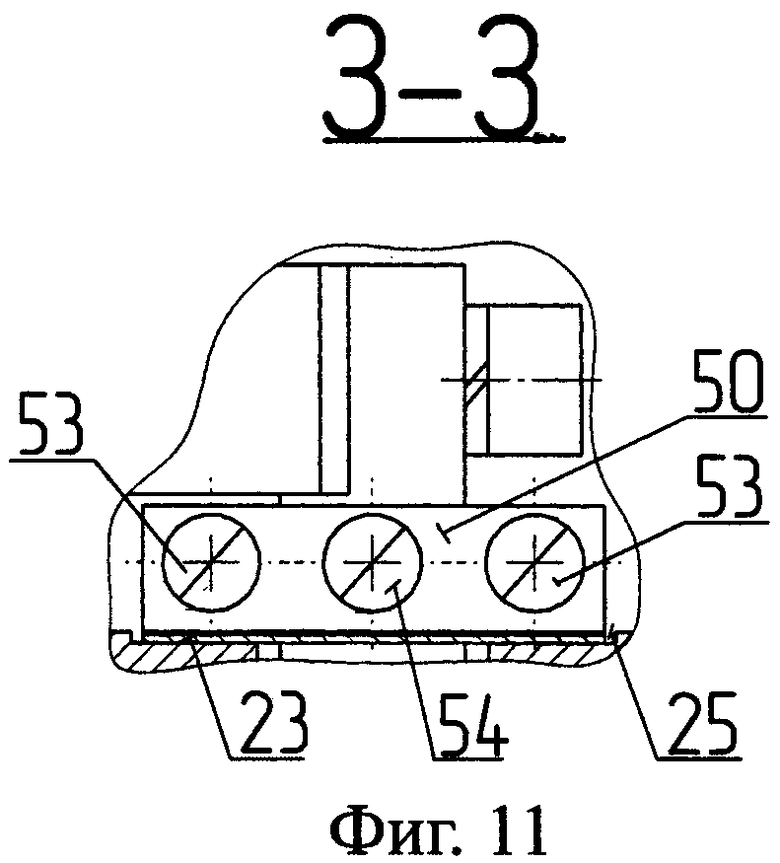

Фиг.11 - сечение З-З с фиг.8.

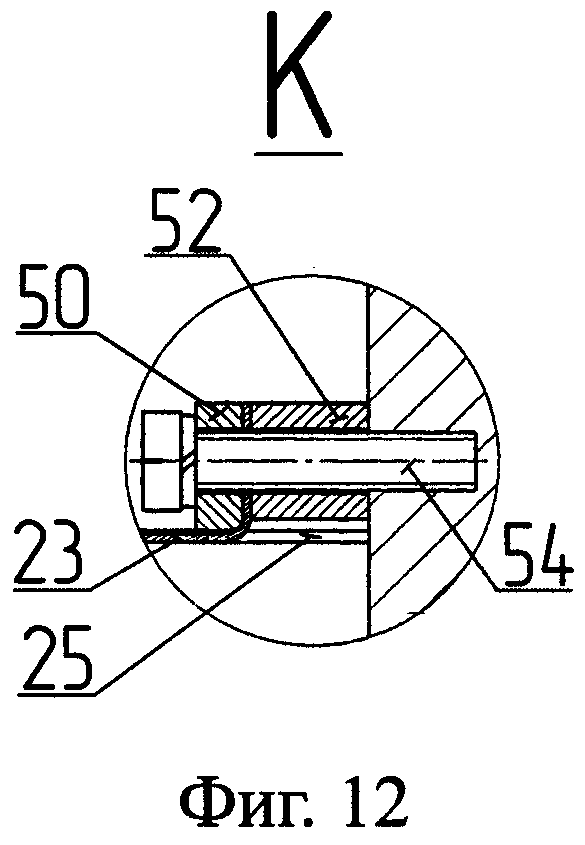

Фиг.12 - увеличенный местный вид К с фиг.8.

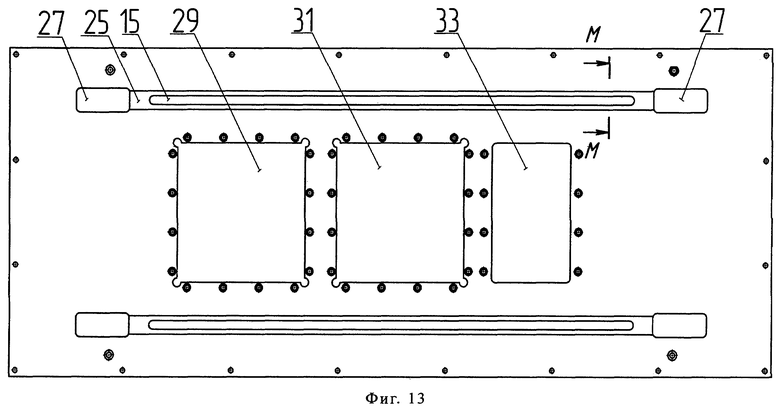

Фиг.13 - вид сверху на высокоточную плиту 22.

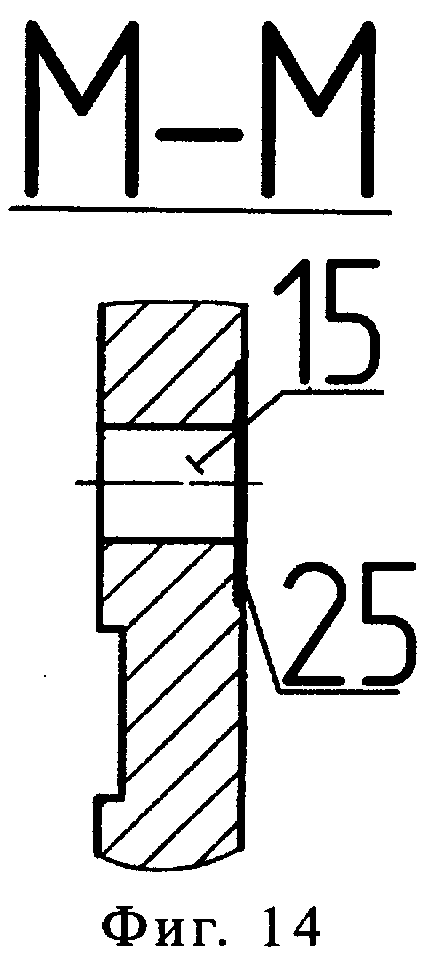

Фиг.14 - сечение М-М с фиг.13.

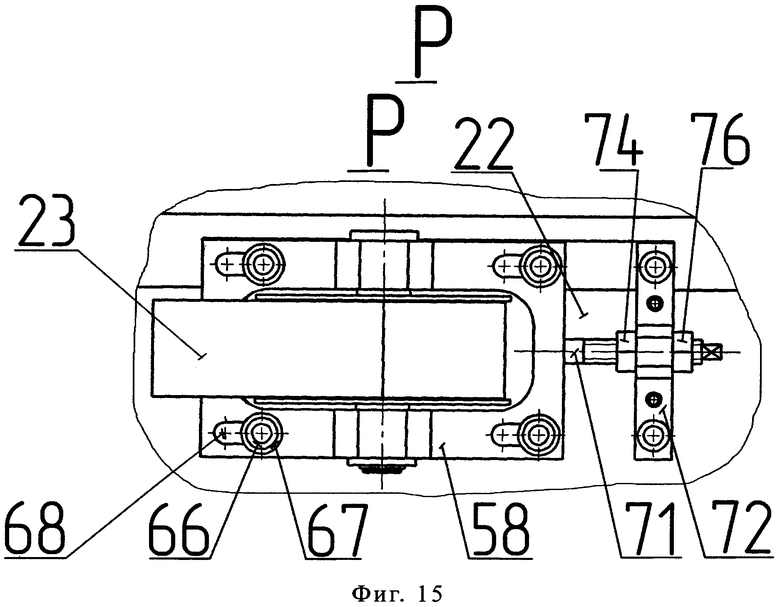

Фиг.15 - увеличенный местный вид Р с фиг.5.

Осуществление изобретения.

Установка для изготовления деталей методом послойного синтеза (далее установка) состоит из следующих основных частей:

- станочная часть с входящими в нее механизмами и устройствами;

- лазер с системой сканирования;

- система управления.

Станочная часть установки выполнена в виде коробчатой конструкции, обладающей высокой жесткостью для базирования всех остальных узлов. В станочную часть установки входят следующие основные узлы и оборудование:

- основание 1;

- каркас 2;

- камера ограждения 3;

- рабочий стол 22;

- устройство для выравнивания слоев порошков 4;

- стол для спекания 5;

- механизм подачи порошка на рабочий стол 36;

- устройство для сбора избыточного порошка 7;

- камера рабочая 8;

- пневмогазовое оборудование и охлаждение;

- электрооборудование.

Основание 1 (фиг.1, фиг.2), закрепленное на фундаменте, является базовым узлом. Основание 1 представляет из себя конструкцию коробчатой формы, сваренную из металлических труб квадратного сечения. На основании 1 установлены такие основные узлы как: каркас 2, рабочий стол 22, лазер 46, пневмоцилиндр 10 и др.

Каркас 2 (фиг.1, фиг.2), сварная конструкция коробчатой формы. Каркас 2 устанавливается на основании 1 при помощи винтов 102 (фиг.2). Каркас 2 сварен из металлических уголков и вместе с основанием 1 образует силовой «скелет» установки.

Камера ограждения 3 (фиг.1, фиг.2) состоит из панелей, закрепленных снаружи основания 1 и каркаса 2 при помощи винтов. Панели изготавливаются из стальных листов. Камера ограждения 3 необходима для защиты всех узлов и оборудования установки от внешних воздействий, таких как пыль, грязь и др., а также для безопасной эксплуатации установки.

Рабочий стол 22 (фиг.1, фиг.2, фиг.4, фиг.13) предназначен для базирования и функционирования таких узлов как: устройство для выравнивания слоев порошков 4, стол для спекания 5, механизм подачи порошка на рабочий стол 36, устройство для сбора избыточного порошка 7, камера рабочая 8. Рабочий стол 22 (фиг.4) установлен на основании 1 при помощи винтов 82. Рабочий стол 22 (фиг.13) является высокоточной плитой с большим количеством пазов и отверстий. Сквозное отверстие 29 (фиг.13) необходимо для прохождения в нем при необходимости стола 38 (фиг.1), входящего в состав механизма подачи порошка на рабочий стол 36. Сквозное отверстие 31 (фиг.13) необходимо для прохождения в нем при необходимости стола-платформы 24, входящего в состав стола для спекания 5. Сквозное отверстие 33 (фиг.13) необходимо для ссыпания излишков порошка в устройство для сбора избыточного порошка 7 (фиг.1). Паз 25 (фиг.13, фиг.14) имеет ширину 42 мм и глубину 1 мм и сделан на верхней плоскости рабочего стола 22. Паз 25 необходим для того, чтобы в нем свободно скользила лента 23 (фиг.4) механизма разравнивания порошка 4. Также в пазу 25 (фиг.13, фиг.14) сделан сквозной паз 15 ширина которого несколько больше, чем ширина кронштейна 21 (фиг.6). Паз 15 имеет длину необходимую для перемещения кронштейна 21 на рабочий ход каретки 14 (фиг.4) длиной 1000 мм. Сквозные отверстия 27 (фиг.13) необходимы для функционирования устройства защиты направляющих 55 (фиг.4, фиг.5).

Устройство для выравнивания слоев порошков 4 (фиг.1, фиг.2, фиг.3, фиг.4) предназначено для нанесения и разравнивания слоев порошка. Устройство для выравнивания слоев порошков 4 расположено на верхней плоскости рабочего стола 22 и содержит основные узлы и детали: каретка 14, разравнивающий нож 16, корпус 18, направляющие рельсового типа 20, привод в виде пневмоцилиндра 10, устройство защиты направляющих 55.

Каретка 14 (фиг.4, фиг.6, фиг.9) выполнена в виде корпусной детали прямоугольной формы на торцах которой закреплены Г-образные кронштейны 21 (фиг.4, фиг.6) при помощи винтов 88. Кронштейны 21 другим концом также прикреплены к ползунам 19 при помощи винтов 87 (фиг.6). Таким образом каретка 14 установлена на ползунах 19 при помощи промежуточного кронштейна 21 (фиг.6). Также на кронштейне 21 жестко закреплена рамка 52 (фиг.9). Во время работы устройства для выравнивания слоев порошков 4 кронштейны 21 перемещаются в сквозном пазу 15 рабочего стола 22 вместе с кареткой 14 (фиг.6).

Разравнивающий нож 16 (фиг.3, фиг.8, фиг.9) предназначен для захвата, перетаскивания и разравнивания слоев порошка. Разравнивающий нож 16 изготавливается в виде металлической детали прямоугольной формы, одна из сторон которой заточена под необходимым углом от 170º до 90º. Разравнивающий нож 16 крепится в корпусе 18 (фиг.3, фиг.4, фиг.9) при помощи винтов 84 (фиг.9). При работе устройства для выравнивания слоев порошков 4 разравнивающий нож 16 должен двигаться параллельно и на определенном расстоянии относительно верхней плоскости рабочего стола 22, все это достигается регулировкой положения разравнивающего ножа 16 при помощи винтов 85 (фиг.4, фиг.9).

Корпус 18 (фиг.3, фиг.4, фиг.9) необходим для закрепления и перемещения ножа 16 вместе с кареткой 14, Поскольку корпус 18 крепится к каретке 14 при помощи стандартных винтов 86 (фиг.4) он всегда может быть легко заменен на разравнивающий ролик (или какое-либо другое устройство, применяемое для выравнивания слоев порошков).

Направляющие 20 (фиг.3, фиг.5, фиг.6, фиг.8, фиг.9) рельсового типа установлены на нижней плоскости рабочего стола 22 и имеют длину необходимую для обеспечения хода кареток в 1000 мм.

Пневмоцилиндр 10 (фиг.1, фиг.3, фиг.4) служит источником движущей силы для перемещения каретки 14 на ход 1000 мм. Передний конец пневмоцилиндра 10 (фиг.1) установлен на рабочем столе 22, а задний конец пневмоцилиндра 10 установлен на основании 1. Шток пневмоцилиндра 10 (фиг.9) перемещает каретку 14 благодаря кронштейну 12 (фиг.4, фиг.9), который жестко закреплен на каретке 14.

Устройство защиты направляющих 55 (фиг.4, фиг.5) защищает направляющие 20 от попадания в них частиц порошка и установлено на нижней плоскости рабочего стола 22. Устройство защиты направляющих 55 состоит из механизма натяжения ленты 56 и ленты 23. В конструкции установки предусмотрено два устройства защиты направляющих - по одному устройству на каждую направляющую 20.

Механизм натяжения ленты 56 (фиг.1, фиг.5, фиг.7, фиг.15) закреплен на нижней плоскости рабочего стола 22 при помощи четырех винтов 66 с четырьмя шайбами 67 (фиг.15) и необходим для обеспечения необходимого натяжения ленты 23. Главными деталями механизма натяжения ленты 56 (фиг.7, фиг.15) являются: корпус 58, ось 60, радиальные шарикоподшипники 62, барабана 64, винты 66, шайбы 67, планка 72, шпилька 71, гайка 74, контргайка 76, рамка 52 (фиг.9, фиг.10, фиг.12).

Корпус 58 (фиг.15) является корпусной деталью с пазами 68 в пределах длины которых корпус 58 может перемещаться. Также корпус 58 имеет посадочные отверстия для оси 60 (фиг.7) и сквозное отверстие для установки шпильки 71.

Ось 60 (фиг.7) установлена в корпусе 58. На оси 60 закреплены радиальные шарикоподшипники 62, на которых в свою очередь, установлен барабан 64.

Барабан 64 (фиг.7) может вращаться в любом направлении вокруг оси 60. Барабан 64 имеет цилиндрическую форму с пазом на наружной поверхности под ленту 23 и внутреннее отверстие для посадки подшипников. Размеры барабана 64 подобраны таким образом, чтобы лента 23, сходящая с него, четко попадала в паз 25, т.е. дно наружного паза барабана 64 совпадает по высоте с дном паза 25 рабочего стола 22.

Планка 72 (фиг.15) выполнена в виде прямоугольной детали и жестко закреплена на нижней плоскости рабочего стола 22. В планке 72 предусмотрено сквозное отверстие через которое проходит шпилька 71.

Шпилька 71 (фиг.15) предназначена для перемещения корпуса 58 вместе с барабаном 64 (фиг.7). Шпилька 71 имеет форму цилиндра на одном конце которого есть шляпка большего диаметра, чем само тело шпильки, а на другом конце нарезана резьба и предусмотрено место под гаечный ключ. Один конец шпильки 71 (на котором есть шляпка) вставлен в отверстие в корпусе 58, а другой конец проходит через отверстие в планке 72 и зажат гайкой 74 и контргайкой 76. Таким образом, удерживая шпильку 71 от проворачивания гаечным ключем и вращая гайку 74 одновременно с контргайкой 76, шпилька 71 будет перемещаться вдоль своей оси и увлекать за собой корпус 58 вместе с барабаном 64. Перемещая два корпуса 58 вместе с барабанами 64 в противоположные стороны, можно натянуть ленту до необходимых усилий (фиг.3). Перемещение корпуса 58 обеспечивается длиной пазов 68.

Лента 23 (фиг.3, фиг.7, фиг.15) скользит вместе с кареткой 14 в пазу 25 рабочего стола 22 и закрывает собой паз 15 в рабочем столе 22. Лента 23 представляет из себя стальную ленту толщиной 0,2 мм и шириной 40 мм. Лента 23 натянута между барабанами 64 (фиг.8) для наилучшего скольжения в пазу 25. Концы ленты 23 прикреплены к рамке 52 (фиг.10, фиг.11, фиг.12) при помощи прижимной планки 50, а также винтов 53 и винта 54.

Рамка 52 (фиг.9, фиг.10, фиг.12) жестко закреплена на кронштейне 21 и перемещается вместе с кареткой 14. Рамка 52 имеет прямоугольную форму с вырезанным внутри прямоугольным отверстием, достаточным для того что бы быть одетой на кронштейн 21. Перемещаясь вместе с кронштейном 21, рамка 52, также перемещает и ленту 23, т.е. заставляет ленту 23 скользить в пазу 25. Таким образом, при всем рабочем ходе 1000 мм каретки 14, стальная лента скользит вместе с кареткой 14 и при этом закрывает паз 15 от попадания в него частиц порошка, тем самым защищая направляющие 20 от преждевременного износа.

Стол для спекания 5 (фиг.1, фиг.2) закреплен на нижней плоскости рабочего стола 22 при помощи винтов 94 (фиг.4). Стол для спекания 5 предназначен для спекания на нем слоев порошка. Корпус стола для спекания 5 имеет форму колодца прямоугольного сечения, внутри которого перемещается вверх или вниз стол-платформа 24 (фиг.1, фиг.2). Стол-платформа 24 двигается на четырех круглых направляющих 26 (фиг.1) при помощи прецизионной шарико-винтовой пары 28 (фиг.1, фиг.2). Шарико-винтовая пара 28 вращается электродвигателем 30 (фиг.2) через зубчато-ременную передачу 32 (фиг.2). Точность позиционирования стола-платформы 24 составляет ±0,005 мм. Размер рабочей зоны: длина 300 мм, ширина 300 мм, высота 350 мм. Стол-платформа 24 имеет возможность нагреваться до 100ºС благодаря электронагревательному элементу 34 (фиг.1, фиг.2).

Механизм подачи порошка на рабочий стол 36 (фиг.1) закреплен на нижней плоскости рабочего стола 22 при помощи винтов 92 (фиг.4). Корпус механизма подачи порошка на рабочий стол 36 имеет форму колодца квадратного сечения, внутри которого перемещается вверх или вниз стол 38 (фиг.1). Стол 38 двигается на четырех круглых направляющих 40 (фиг.1) при помощи прецизионной шарико-винтовой пары 42 (фиг.1). Шарико-винтовая пара вращается электродвигателем. Точность позиционирования стола 38 составляет ±0,005 мм. Размер зоны загрузки порошка: длина 300 мм, ширина 300 мм, высота 350 мм.

Устройство для сбора избыточного порошка 7 (фиг.1) закреплен на нижней плоскости рабочего стола 22 и является сварной конструкцией. Устройство для сбора избыточного порошка 7 предназначено для сбора излишков порошка, оставшихся после нанесения очередного слоя на стол-платформу 24 (фиг.1, фиг.2).

Камера рабочая 8 (фиг.1, фиг.2) устанавливается сверху рабочего стола 22. Камера рабочая 8 предназначена для создания замкнутого пространства, в которое может подаваться газ (аргон, азот и др.). Камера рабочая 8 является сборной конструкцией, состоящей из четырех стенок, которые плотно прилегают друг к другу и стягиваются винтами 96 (фиг.1). Спереди камера рабочая 8 закрывается герметичной дверью 11 (фиг.2). Пространство в камере рабочей 8 может нагреваться до 300ºС благодаря электронагревательным элементам 31 (фиг.2).

Пневмогазовое оборудование и охлаждение. Пневмосистема комплекса (на фигурах не показана) осуществляет очистку сжатого воздуха и подачу воздуха к пневмоцилиндру 10, перемещающего каретку 14 с ножом 16. Газовое оборудование комплекса (на фигурах не показано) производит подачу инертного газа в камеру рабочую 8. Система охлаждения установки осуществляет подачу дистиллированной воды к лазеру 46 (фиг.1) и сканатору 48 (фиг.1, фиг.2).

Волоконный лазер 46 (фиг.1) через оптоволокно 49 (фиг.1) передает излучение к сканатору 48 (фиг.1, фиг.2), который позволяет управлять лучем лазера в трех пространственных направлениях. Мощность лазера 200 Вт.

Электрооборудование с системой управления (на фигурах не показано) на базе операционной системы Windows XP обеспечивает работу установки в автоматическом режиме по программе. Система управления имеет сенсорный экран, который является интерфейсом между установкой и оператором. Сенсорный экран встроен в одну из панелей камеры ограждения 3. Входные данные файла в формате *STL, *STEP. Точность изготовления до 0,05 мм.

Устройство работает следующим образом:

Установка работает в автоматическом режиме по программе.

В механизм подачи порошка на рабочий стол 36 (фиг.1) загружается подготовленный порошок, далее порошок разогревается до необходимой температуры электронагревательными элементами 31 (фиг.2). Изделие строится послойно, а каждый слой вычисляется программой по данным из *STL файла. Устройство для выравнивания слоев порошков 4 (фиг.1) смещает ножом 16 (фиг.1, фиг.3) слой порошка из механизма подачи порошка на рабочий стол 36 на стол-платформу 24 (фиг.1), а излишки порошка сгребает в устройство для сбора избыточного порошка 7 (фиг.1). Луч лазера 46 (фиг.1), управляемый сканатором 48 (фиг.1, фиг.2), производит спекание между собой частиц порошка по вычисленному контуру сечения. После спекания слоя, стол 38 (фиг.1) поднимается, а стол-платформа 24 опускается на величину толщины рабочего слоя. Весь цикл повторяется до тех пор пока изделие не будет готово. Когда изделие готово, оно извлекается из камеры рабочей 8 (фиг.1), а излишки порошка удаляются встряхиванием или зачисткой специальным шпателем. Формирование изделия может происходить в среде газа (аргон, азот и др.).

Использование предлагаемого устройства обеспечивает повышение надежности процесса селективного лазерного спекания благодаря упрощенной конструкции устройства для выравнивания слоев порошков. Упрощение конструкции устройства для выравнивания слоев порошков достигается применением в качестве защиты направляющих стальной ленты, а не, например, гофры или защитных коробов. Также в качестве привода устройства для выравнивания слоев порошков применен пневмоцилиндр, что позволяет отказаться от шарико-винтовой пары качения, деталей закрепляющих электродвигатель, соединительную муфту и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЕКАНИЕМ ПОРОШКОВ | 2013 |

|

RU2550475C1 |

| УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РУЛОННЫМ ПОРОШКОВЫМ СПЕКАНИЕМ | 2014 |

|

RU2601836C2 |

| СПОСОБ СПЕКАНИЯ ПРИ ЛАЗЕРНОМ ПОСЛОЙНОМ ПОРОШКОВОМ СИНТЕЗЕ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423203C2 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Устройство для послойного изготовления объемных изделий | 2018 |

|

RU2701604C1 |

| Устройство для получения изделий из порошкообразных материалов | 2017 |

|

RU2705822C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2728375C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2020 |

|

RU2744917C1 |

Изобретение относится к порошковой металлургии, в частности к технологии лазерного послойного синтеза деталей, и может применяться в разных отраслях машиностроения. Установка содержит рабочий стол, стол для спекания, механизм подачи порошка на рабочий стол, устройство для сбора избыточного порошка и устройство для выравнивания слоев порошков, включающее каретку с ножом, перемещаемую над поверхностью рабочего стола с помощью привода. Каретка выполнена в виде корпусной детали прямоугольной формы и снабжена установленными на ее торцах Г-образными кронштейнами, размещенными в двух параллельных пазах, выполненных в рабочем столе по бокам его рабочей зоны, и корпусом разравнивающего ножа, установленным на ее передней кромке. На концах Г-образных кронштейнов размещены ползуны, установленные на направляющих, закрепленных на нижней поверхности рабочего стола, а рабочий стол снабжен устройствами защиты пазов. Обеспечивается упрощение конструкции устройства и повышение надежности процесса лазерного спекания. 1 з.п. ф-лы, 15 ил.

1. Установка для изготовления деталей методом послойного синтеза, содержащая рабочий стол, стол для спекания, механизм подачи порошка на рабочий стол, устройство для сбора избыточного порошка и устройство для выравнивания слоев порошков, включающее каретку с ножом, перемещаемую над поверхностью рабочего стола с помощью привода, отличающаяся тем, что каретка выполнена в виде корпусной детали прямоугольной формы и снабжена установленными на ее торцах Г-образными кронштейнами, размещенными в двух параллельных пазах, выполненных в рабочем столе по бокам его рабочей зоны, и корпусом разравнивающего ножа, установленным на ее передней кромке, при этом на концах Г-образных кронштейнов расположены ползуны, установленные на направляющих, закрепленных на нижней поверхности рабочего стола, а рабочий стол снабжен устройствами защиты пазов.

2. Установка по п.1, отличающаяся тем, что устройства защиты пазов выполнены в виде бесконечных лент, установленных на вращающихся барабанах, закрепленных на нижней поверхности рабочего стола, пропущенных над прорезями и закрепленных на торцах каретки, при этом вращающиеся барабаны снабжены устройствами их перемещения для регулировки натяжения лент.

| US 7789037 В2, 07.09.2010 | |||

| УСТАНОВКА ПОРОШКОВОЙ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ | 2004 |

|

RU2299787C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2021881C1 |

| ЕР 1669143 B1, 10.09.2008 | |||

| WO 2002036331 A2, 10.05.2002. | |||

Авторы

Даты

2013-07-20—Публикация

2012-05-11—Подача