Настоящее изобретение относится к способу обработки по меньшей мере одной поверхности основы, при этом указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, который включает по меньшей мере стадию приведения в контакт указанной поверхности с кислотной водной композицией (А), при этом указанная кислотная водная композиция (А) содержит одно или несколько соединений металлов (М), выбранных из группы соединений титана, соединений циркония и соединений гафния, и один или несколько линейных полимеров (Р), содержащих (m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат, (m2) винилфосфоновую кислоту, и (m3) (мет)акриловую кислоту в виде их полимеризованных мономерных звеньев, при этом один или несколько линейных полимеров (Р) включены в кислотную водную композицию (А) в количестве, составляющем 50-5000 част. на млн, из расчета общей массы кислотной водной композиции, к соответствующей кислотной водной композиции (А) как таковой, к маточной смеси для получения такой кислотной водной композиции (А), к применению кислотной водной композиции (А) для обработки поверхностей и к основам, содержащим обработанные таким образом поверхности.

Предпосылки создания изобретения

Перед тем, как алюминиевые материалы, изготовленные из алюминиевого сплава, покрывают лаком, в настоящее время их обычно подвергают противокоррозионной и способствующей адгезии обработке водным раствором на основе комплексного фторида титана и/или циркония, раствором, который основан на соединениях, содержащих фосфонаты, или комбинацией обоих растворов посредством двухстадийного способа. Этой предварительной обработке, как правило, предшествует травление алюминиевого материала.

Такая предварительная обработка обычно называется "обработкой поверхности алюминия" и, в частности, применяется для архитектурных строительных элементов, изготовленных из алюминия и/или алюминиевых сплавов внутри помещений и на открытом воздухе. Обычно, комбинация очистки и травления является предпочтительной.

Однако, полученное(-ые) таким образом конверсионное(-ые) покрытие(-я) не способны в достаточной степени ограничивать так называемую нитевидную коррозия, особенно в случае применения алюминиевых сплавов с низким содержанием кремния.

Настоящие одностадийные предварительные обработки - только комплексным фторидом титана и/или циркония или только соединениями, содержащими фосфонаты - не обеспечивают удовлетворительных результатов.

Даже двостадийный вариант способа обработки, такой, который описан в ЕР 1206977 А2, где алюминиевые поверхности сначала обрабатывают комплексным фторидом титана и/или циркония, а затем по меньшей мере одним определенным фосфонатом, не оправдывает ожиданий промышленности.

Способ, предварительной обработки алюминиевых сплавов, описанный в WO 2010/100187 А1, также представляет собой двостадийный способ. В данном случае, алюминиевые материалы вначале приводят в контакт с соединением, содержащим силан, а затем с водной композицией, содержащей по меньшей мере одно фосфоновое соединение, при этом последовательно образуются полисилоксановое и фосфонатное покрытие. При том, что применение указанного способа приводит к уменьшению нитевидной коррозии, такие двоили многостадийные способы требуют более высоких расходов вследствие повышенных затрат времени, энергии и труда, и по этой причине являются нерентабельными и их следует избегать.

В многочисленных применениях алюминиевых материалов, в частности, в области обработки поверхности алюминия, также является желательным - помимо хороших антикоррозионных свойств - достичь хороших адгезионных свойств при нанесении покрытия на такое покрытие, как покрытие из порошкового материала.

Проблема

Следовательно, задача настоящего изобретения состоит в обеспечении способа покрытия материалов, содержащих алюминий и/или алюминиевый сплав, посредством которого можно избежать недостатков предшествующего уровня техники, и который обеспечивает хорошую антикоррозионую защиту при низких затратах, а также отсутствие недостатков в отношении любых адгезионных свойств при нанесении на них последующих покрытий.

Решение

Указанная задача была решена с помощью объекта формулы изобретения настоящей заявки, а также с помощью их предпочтительных вариантов осуществления, раскрытых в указанном описании, то есть с помощью объекта, описанного в этой заявке.

Таким образом, первым объектом настоящего изобретения является способ обработки по меньшей мере одной поверхности основы, при этом указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, который включает по меньшей мере стадию приведения в контакт указанной поверхности с кислотной водной композицией (А), при этом кислотная водная композиция (А) содержит

(а) одно или несколько соединений металлов (М), выбранных из группы соединений титана, соединений циркония, соединений гафния и их смесей, и

(б) один или несколько линейных полимеров (Р), полученных посредством контролируемой радикальной полимеризации, содержащих

(m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат,

(m2) винилфосфоновую кислоту, и

(m3) (мет)акриловую кислоту

в виде их полимеризованных мономерных звеньев,

при этом указанный полимер (Р) включен в кислотную водную композицию (А) в количестве, составляющем 50-5000 част. на млн, из расчета общей массы кислотной водной композиции (А).

Дополнительным объектом настоящего изобретения является кислотная водная композиция (А), при этом указанная кислотная водная композиция (А) представляет собой композицию, которую применяют на определенной выше стадии приведения в контакт способа в соответствии с изобретением.

Дополнительным объектом настоящего изобретения является маточная смесь для получения кислотной водной композиции (А) в соответствии с изобретением посредством разбавления маточной смеси водой и, в случае необходимости, посредством регулирования значения рН.

Дополнительным объект настоящего изобретения является применение кислотной водной композиции (А) в соответствии с изобретением для обработки по меньшей мере одной поверхности основы, при этом указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, предпочтительно для обеспечения поверхности защиты от коррозии и/или для обеспечения повышенной адгезии дополнительных покрытий, наносимых на обработанную таким образом поверхность.

Дополнительным объектом настоящего изобретения является основа, содержащая по меньшей мере одну поверхность, при этом указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, при этом указанная поверхность была обработана в соответствии со способом в соответствии с изобретением и/или кислотной композицией (А) в соответствии с изобретением.

Неожиданно было выявлено, что вследствие присутствия применяемого в соответствии с изобретением полимера (Р) в композиции (А), свойства конверсионных покрытий, образованных в результате стадии приведения в контакт, в частности, способность служить в качестве усилителей адгезии для последующих покрытий, могут быть значительно улучшены.

Кроме того, неожиданно было выявлено, что вследствие присутствия применяемого в соответствии с изобретением полимера (Р) в качестве компонента (б) в комбинации с соединением металла (М), который применяют в качестве компонента (а), в композиции (А), также значительно уменьшается вызывающая коррозию подповерхностная миграция и/или диффузия. Не желая быть связанным какой-либо теорией считается, что соединения металлов (М) имеют тенденцию разъедать алюминиевые поверхности или поверхности из алюминиевого сплава в кислой среде, что приводит к образованию градиента рН с повышением значения рН возле алюминиевой поверхности или поверхности из алюминиевого сплава, вызывая частичную диссоциацию протонов из групп фосфоновой кислоты, присутствующих в мономерном звене (m2) полимера (Р). Указанное, в свою очередь, при этом вызывает прикрепление частично депротонированных групп фосфоновой кислоты к алюминиевой поверхности с образованием барьерного слоя, который предотвращает и/или уменьшает миграцию и/или диффузию вызывающих коррозию солей к металлической поверхности. В частности, было выявлено, что нитевидная коррозия значительно уменьшается.

Подробное описание изобретения

Термин "содержащий" в смысле настоящего изобретения, в частности, в связи со способом в соответствии с изобретением, композицией (А) в соответствии с изобретением (применяемой в соответствии с изобретением) и маточной смесью в соответствии с изобретением, предпочтительно имеет значение "состоящий из". В указанном случае, например, в отношении композиции (А) в соответствии с изобретением, в дополнение к обязательным составляющим компонентам в ней (компоненты (а) и (б) и вода), в композиции могут содержаться один или несколько других необязательных компонентов (в) - (е), упомянутых далее. В каждом случае, все компоненты могут присутствовать в их предпочтительных вариантах осуществления, упомянутых далее. То же применяется к дополнительному объекту настоящего изобретения.

Способ в соответствии с изобретением

Стадия приведения в контакт (стадия (1))

Способ в соответствии с изобретением включает по меньшей мере одну стадию приведения в контакт по меньшей мере одной поверхности основы, причем указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, с кислотной водной композицией (А). Указанную стадию далее называют стадией (1).

Поверхности, подлежащие обработке, могут очищаться с помощью кислой, щелочной или рН-нейтральной чистящей композиции, и/или протравливаться перед обработкой кислотной водной композицией (А). Способ обработки в соответствии со стадией (1), то есть "приведение в контакт", может, например, включать нанесение покрытия распылением и/или способ нанесения покрытия погружением. Композиция (А) также может наноситься посредством заливки поверхности или посредством нанесения покрытия валиком или даже вручную посредством протирки или нанесения покрытия щеткой.

Время обработки, то есть период времени, в течение которого поверхность приводят в контакт с кислотной водной композиции (А), которую применяют в способе обработки поверхности в соответствии с изобретением, предпочтительно составляет от 15 секунд до 20 минут, более предпочтительно от 30 секунд до 10 минут, и наиболее предпочтительно 45 секунд - 5 минут, например, 1-3 минуты.

Температура кислотной водной композиции (А), которую применяют в способе обработки в соответствии с изобретением, предпочтительно составляет от 5 до 50°С, более предпочтительно от 15 до 40°С, и наиболее предпочтительно от 25-35°С.

Предпочтительно, в результате осуществления стадии (1) способа в соответствии с изобретением, по меньшей мере на одном участке по меньшей мере одной поверхности основы образуется слой конверсионного покрытия. В частности, в результате осуществления стадии (1) приведения в контакт предпочтительно образуется покрытие, которое предпочтительно имеет массу покрытия, определенную посредством XRF (рентгеновская флуоресцентная спектроскопия), которая составляет:

0,5-200, более предпочтительно 2-50, и наиболее предпочтительно 3-40 мг/м2, по меньшей мере одного соединения металла (М), которое применяют в качестве компонента (а), в пересчете на металл, и/или

0,01-50, более предпочтительно 0,05-40, и наиболее предпочтительно 0,1-20 мг/м, по меньшей мере одного полимера (Р), который применяют в качестве компонента (б), в пересчете на фосфор, который обязательно присутствует в полимере (Р) благодаря полимеризованному мономерному звену (m2), и/или

0,1-50, более предпочтительно 1-40, и наиболее предпочтительно 2-20 мг/м, по меньшей мере одного необязательно присутствующего компонента (в), которые будет описан далее, в пересчете на кремний.

Основа

Способ в соответствии с изобретением представляет собой способ обработки по меньшей мере одной поверхности основы, при этом указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, который включает по меньшей мере стадию приведения в контакт указанной поверхности с кислотной водной композицией (А).

По меньшей мере один участок поверхности изготовлен из алюминия и/или из алюминиевого сплава, предпочтительно, нанесенного на металлическую или на неметаллическую основу. При этом поверхность может состоять из разных участков, содержащих разные металлы и/или сплавы. Однако, по меньшей мере один участок поверхности основы состоит из алюминия и/или алюминиевого сплава. Предпочтительно, вся поверхность основы состоит из алюминия и/или из алюминиевого сплава.

Более предпочтительно, основа состоит из алюминия и/или из алюминиевого сплава, даже более предпочтительно из алюминиевого сплава.

В случае алюминиевого сплава, указанный сплав содержит более 50 мас.% алюминия, из расчета общей массы сплава. Способ в соответствии с изобретением, в частности, подходит для всех алюминиевых сплавов, содержащих более 50 мас.% алюминия, в частности, для алюминиево-магниевых сплавов, которые включают, но не ограничиваются им, АА5005, а также для алюминиево-магниево-кремниевых сплавов, которые включают, но не ограничиваются ими АА6060 и АА6063, для литейных сплавов - например, AlSi7Mg, AlSi9Mg, AlSi10Mg, AlSi11Mg, AlSi12Mg - а также для кузнечных сплавов - например, AlSiMg. Однако, он главным образом подходит для всех сплавов так называемой серии АА1000, АА2000, АА3000, АА4000, АА5000, АА6000, АА7000, а также АА8000. Алюминиево-магниевые сплавы, которые включают АА5005, а также алюминиево-магниево-кремниевые сплавы, которые включают АА6060 и АА6063, обычно применяют в области обработки поверхности алюминия.

Водная композиция (А)

Термин "водная" в отношении применяемой в соответствии с изобретением композиции (А) в смысле настоящего изобретения предпочтительно означает, что композиция (А) представляет собой композицию, содержащую по меньшей мере 50 мас.%, предпочтительно по меньшей мере 60 мас.%, более предпочтительно по меньшей мере 70 мас.%, в частности, по меньшей мере 80, наиболее предпочтительно по меньшей мере 90 мас.% воды, из расчета общего содержания в ней органических и неорганических растворителей, включая воду. Таким образом, композиция (А) может содержать по меньшей мере один органический растворитель помимо воды - однако, в количестве более низком, чем количество присутствующей воды.

Термин "кислотная" означает, что композиция (А) имеет значение рН, менее 7 при комнатной температуре (23°С). Значения рН кислотной водной композиции предпочтительно находится в диапазоне, составляющем 0,5-6,9, или составляющем 0,5-6,5, более предпочтительно 2,0-6,0, даже более предпочтительно 2,5-5,5, в частности, предпочтительно 3,0-5,0, и наиболее предпочтительно 3,1-4,5. Предпочтительно, значение рН может быть отрегулировано посредством применения азотной кислоты, водного аммиака и/или карбоната натрия (см. далее: необязательный компонент (д)).

Кислотную водную композицию (А) предпочтительно применяют в качестве ванны для нанесения покрытия погружением. Однако она также может наноситься на содержащие алюминий поверхности с помощью практически любого обычного способа нанесения покрытия, такого как, например, нанесение покрытия распылением, нанесение покрытия валиком, нанесения покрытия щеткой, протирка и т.д., как описано выше в связи со стадией (1).

Применяемая в соответствии с изобретением кислотная водная композиция (А) может содержать дополнительные компоненты, включая ионы, как указано в подробном описании далее. Термин "дополнительно содержит", как его используют в этой заявке по всему описанию в отношении ингредиентов кислотных водных композиций, означает "в дополнение к обязательным компонентам (а) и (б) (соединение металла (М), и полимер (Р). Следовательно, такие "дополнительные" соединения, включая ионы, отличаются от обязательных ингредиентов (а) и (б).

Применяемая в соответствии с изобретением кислотная водная композиция (А) предпочтительно содержит свободные фториды. Они могут быть результатом присутствия компонента (а), то есть, в частности, когда комплексные фториды Ti, Zr и/или Hf присутствуют в (А) в качестве компонента (а), однако также, или в качестве альтернативы, они могут быть результатом присутствия необязательного компонента (ж), который описан далее. Количество свободного фторида (F-) в кислотной водной композиции (А), которую применяют в способе обработки в соответствии с изобретением, предпочтительно находится в диапазоне, составляющем 1-500 част. на млн, более предпочтительно 2-250 част. на млн, и наиболее предпочтительно 5-150 част. на млн. Содержание свободного фторида определяют с помощью фторидного электрода.

Общее количество всех компонентов, которые присутствуют в композиции (А) в соответствии с изобретением, в сумме составляет 100 мас.%. Соединение металла (М) в качестве компонента (а)

Соединения металлов (М), выбранные из соединений титана, циркония и гафния, а также их смесей, предпочтительно добавляют в таком количестве, чтобы в композиции (А) достичь концентрации такого металла как титан, цирконий, гафний, или смеси этих металлов в диапазоне от 50 до 5000 част. на млн, более предпочтительно в диапазоне от 50 до 4500 част. на млн, еще более предпочтительно в диапазоне от 75 до 4000 част. на млн, даже более предпочтительно в диапазоне от 100 до 3500 част. на млн, и наиболее предпочтительно в диапазоне от 150 до 3000 част. на млн, например, 200-2500 част. на млн или 250-2000 част. на млн, в каждом случае из расчета Ti, Zr, Hf или их комбинаций в качестве металла.

Предпочтительно, количество компонента (а) в композиции (А) является выше, чем количество компонента (б).

Предпочтительно, компонент (а) является растворимым в воде. Растворимость определяют при температуре, составляющей 20°С, и атмосферном давлении (1,013 бар).

Содержание компонента (а) можно контролировать и определять с помощью ICP-OES (оптико-эмиссионная спектроскопия с индуктивно связанной плазмой). Указанный способ описан далее подробно.

Особенно предпочтительные соединения титана, циркония и гафния представляют собой комплексные фториды этих металлов. Термин "комплексный фторид" включает одиночные и множественные протонированные формы, а также депротонированные формы. Также является возможным применять смеси таких комплексных фторидов. В частности, композиция (А) содержит по меньшей мере два разных комплексных фторида, наиболее предпочтительно она содержит по меньшей мере один комплексный фторид титана и по меньшей мере один комплексный фторид циркония. Комплексные фториды в смысле настоящего изобретения представляют собой комплексы титана, циркония и/или гафния, образованные с ионами фторида в композиции (А), например, посредством координации анионов фторида с катионами титана, циркония и/или гафния в присутствии воды.

Более того, цирконий также может добавляться в виде соединений цирконила, например, таких как нитрат цирконила и ацетат цирконила; или в виде карбоната циркония или нитрата циркония, при этом последний является особенно предпочтительным. То же применяется к титану и гафнию.

Полимер (Р) в качестве компонента (6)

Полимер (Р) представляет собой линейный полимер (Р), содержащий (m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат, (m2) винилфосфоновую кислоту, и (m3) (мет)акриловую кислоту в виде их полимеризованных мономерных звеньев. По меньшей мере один полимер (Р) присутствует в кислотной водной композиции (А) в количестве, составляющем 50-5000 част. на млн, из расчета общей массы кислотной водной композиции (А).

Предпочтительно, полимер (Р) является растворимым в кислотной композиции (А). Растворимость определяют при температуре, составляющей 20°С, и атмосферном давлении (1,013 бар).

Термин "(мет)акрил" означает "акрил" и/или "метакрил". Подобным образом, "(мет)акрилат" означает акрилат и/или метакрилат. Полимер (Р) представляет собой "(мет)акриловый полимер", который образуется из "акриловых мономеров" и/или "метакриловых мономеров", а также содержит неакриловые и неметакриловые звенья благодаря применению мономера (m2). Предпочтительно, главная цепь (мет)акрилового полимера образована из более 50 мол.%, даже более предпочтительно, из более 75 мол.% (мет)акриловых мономеров.

Термин "полимеризованное мономерное звено" означает звено, образованное полимеризацией соответствующего мономера. Например, полимеризованное мономерное звено винилфосфоновой кислоты (Н2С=СН-Р(=О)(ОН)2) представляет собой Н2С*-С*Н-Р(=О)(ОН)2, при этом звездочки обозначают атомы углерода, связанные с соседними полимеризованными мономерными звеньями, которые образуют главную полимерную цепь полимера (Р).

Предпочтительно, полимер (Р) присутствует в композиции (А) в количестве, находящемся в диапазоне от 100 до 5000 част. на млн, более предпочтительно в диапазоне от 150 до 4500 част. на млн, еще более предпочтительно в диапазоне от 175 до 4000 част. на млн, даже более предпочтительно в диапазоне от 200 до 3500 част. на млн, и наиболее предпочтительно в диапазоне от 225 до 3000 част. на млн, например, в количестве 250-2000 част. на млн или 300-1500 част. на млн.

Полимер (Р) представляет собой линейный полимер. Мономерные звенья могут быть расположены статистически, в виде двух или нескольких блоков или в виде градиента вдоль главной полимерной цепи полимера (Р). Однако такие расположения также могут комбинироваться.

Полимеры (Р) получают посредством контролируемой радикальной полимеризации. В частности, полимер (Р) получают посредством контролируемой радикальной полимеризации мономеров (m1), (m2) и (m3), при этом указанная полимеризация осуществляется непрерывно или партиями. Предпочтительно, один или несколько полимеров (Р), которые применяют в способе обработки в соответствии с настоящим изобретением, представляют собой статистические сополимеры, полученные посредством контролируемой радикальной сополимеризации мономеров (m1), (m2) и (m3), а именно, сополимеры, полученные посредством приведения в контакт мономеров (m1), (m2) и (m3), источника свободных радикалов и регулирующего агента радикальной полимеризации.

Применяемый в соответствии с изобретением полимер (Р) может содержать только один вид каждого из мономерных звеньев (m1), (m2), и (m3), а также может содержать разные виды мономерных звеньев (m1) и/или разные виды мономерных звеньев (m2) и/или разные виды мономерных звеньев (m3). Полимер (Р) предпочтительно представляет собой терполимер, в котором нет других мономеров, кроме (m1), (m2) и (m3), в котором нет других мономеров, кроме (m1), (m2) и (m3), то есть состоящий только из одного из мономерных звеньев (m1), (m2) и (m3).

Предпочтительно, полимер (Р), предпочтительно представляет собой терполимер, который содержит:

• мономерные звенья гидроксиэтил- и/или гидроксипропил(мет)акрилата (m1), которые присутствуют в полимере в количестве, составляющем 5-75 мол.%, более предпочтительно, составляющем 20-65 мол.%, даже более предпочтительно, составляющем 30-60 мол.%,

• мономерные звенья винилфосфоновой кислоты (m2), которые присутствуют в полимере в количестве, составляющем 2-50 мол.%, более предпочтительно 3-35 мол.%, еще более предпочтительно, составляющем 4-25 мол.%,

• мономерные звенья (мет)акриловой кислоты (m3), которые присутствуют в полимере в количестве, составляющем 20-85 мол.%, более предпочтительно, составляющем 25-70 мол.%, в частности, составляющем 30-60 мол.%,

в каждом случае, из расчета общего количества всех мономерных звеньев полимера (Р), при этом общее количество всех мономерных звеньев, которые присутствуют в полимере (Р), в сумме составляет 100 мол.%.

Предпочтительно, полимер (Р) в качестве мономерного звена (m1)содержит полимеризованные мономерные звенья гидроксиэтил(мет)акрилата.

Предпочтительно, полимер (Р) имеет степень полимеризации, находящуюся в диапазоне, составляющем 30-500, более предпочтительно, составляющем 40-480, и наиболее предпочтительно, составляющем 55-400.

Предпочтительно, полимер (Р) имеет среднечисловую молекулярную массу Mn, которая предпочтительно находится в диапазоне, составляющем 5000-60000 г/моль, более предпочтительно, составляющем 10000-50000 г/моль, более предпочтительно, составляющем 10000-47000 г/моль, и наиболее предпочтительно, составляющем 10000-42000 г/моль. Среднечисловую и среднемассовую молекулярную массу(соответственно) Mn и Mw определяют с помощью метода, описанного далее.

В частности, компонент (б) композиции (А) представляет собой полимер (Р), который выбирают из группы, состоящей из терполимеров (мет)акриловой кислоты, гидроксиэтил- и/или гидроксипропил(мет)акрилата и винилфосфоновой кислоты, который имеет среднечисловую молекулярную массу, находящуюся в диапазоне, составляющем 10000-42000 г/моль.

В качестве иллюстративного примера, особенно подходящий в соответствии с настоящим изобретением полимер (Р) представляет собой терполимер, полученный посредством контролируемой радикальной полимеризации мономерной смеси, состоящей из 4-25 мол.% винилфосфоновой кислоты, 30-60 мол.% гидроксиэтил- и/или гидроксипропил(мет)акрилата и 30-60 мол.% (мет)акриловой кислоты, при этом общее количество всех мономерных звеньев, которые присутствуют в полимере (Р), в сумме составляет 100 мол.%, имеющий среднечисловую молекулярную массу Mn в диапазоне между 12000 и 15500 и среднемассовую молекулярную массу Mw в диапазоне между 21000 и 25000. Такой полимер можно получить посредством контролируемой радикальной полимеризации, применяя O-этил-S-(1-(метоксикарбонил)этил)ксантат в качестве регулирующего агента, который определен ниже, в соответствии с процессом, описанным, например, в WO 98/58974 А1.

Как описано выше, регулирующий агент радикальной полимеризации предпочтительно применяют для получения применяемого в соответствии с изобретением полимера (Р). В этой заявке, термин "регулирующий агент радикальной полимеризации" (или более кратко "регулирующий агент") относится к соединению, которое способно продлевать время жизни растущих полимерных цепей в реакции радикальной полимеризации, и придавать полимеризации активный или контролируемый характер. Указанный регулирующий агент обычно является агентом обратимого переноса, который применяют в контролируемой радикальной полимеризации, обозначаемой терминологией RAFT или MADIX, в которой обычно применяют процесс обратимого присоединения и фрагментирования, как описано, например, в WO 96/30421, WO 98/01478, WO 99/35178, WO 98/58974, WO 00/75207, WO 01/42312, WO 99/35177, WO 99/31144, FR 2794464 или WO 02/26836.

Предпочтительно, регулирующий агент радикальной полимеризации, который применяют для получения полимера (Р), представляет собой соединение, которое содержит тиокарбонилтиогруппу -S(C=S)-. Таким образом, например, это может быть соединение, которое содержит по меньшей мере одну ксантатную группу (несущую функциональные группы -SC=S-O-), например, один или два ксантата. В соответствии с одним вариантом осуществления, соединение содержит несколько ксантатов. При этом могут быть предусмотрены другие типы регулирующего агента (например, типа, который применяют в ATRP (радикальная полимеризация с переносом атома или NMP (полимеризация с нитроксильными стабильными радикалами)). Обычно, регулирующий агент представляет собой неполимерное соединение, несущее группу, которая обеспечивает контроль радикальной полимеризации, в частности, тиокарбонилтиогруппу -S(C=S)-. В соответствии с более специфичным вариантом, регулирующий агент радикальной полимеризации представляет собой полимер, предпочтительно олигомер, и несущий при этом тиокарбонилтиогруппу -S(C=S)-, например ксантатную группу -SC=S-O-, обычно получаемый в результате радикальной полимеризации мономеров в присутствии регулирующего агента, несущего тиокарбонилтиогруппу -S(C=S)-, например, ксантат.

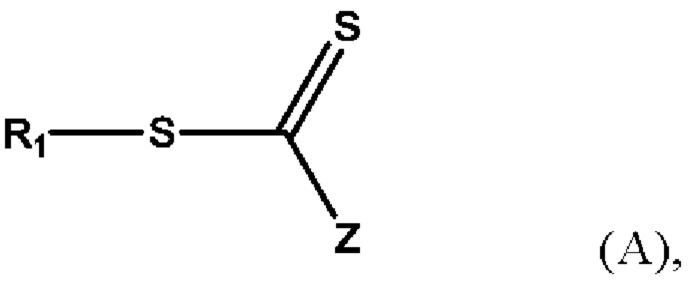

Подходящий регулирующий агент может, например, иметь формулу (А), представленную ниже:

в которой:

Z представляет собой водород, хлор, цианогруппу, радикал диалкила или диарилфосфонато, радикал диалкил-фосфинато или диарил-фосфинато или любой из следующих необязательно замещенных радикалов: алкильный радикал, арильный радикал, гетероциклический радикал, радикал алкилтио, радикал арилтио, радикал алкокси, радикал арилокси, радикал амино, гидразиновый радикал, алкоксикарбонильный радикал, арилоксикарбонильный радикал, радикал ацилокси или карбоксильный радикал, радикал ароилокси, карбамоильный радикал, радикал полимерной цепи; и

R1 представляет собой любой из следующих необязательно замещенных радикалов: алкильный радикал, ацильный радикал, арильный радикал, аралкильный радикал, алкенильный радикал или алкинильный радикал; или насыщенный или ненасыщенный или ароматический, необязательно замещенный карбоцикл или гетероцикл; или радикал полимерной цепи, который предпочтительно является гидрофильным или диспергируемым в воде.

Группы R1 или Z, когда они являются замещенными, могут быть замещены необязательно замещенными фенильными группами, необязательно замещенными ароматическими группами, насыщенными или ненасыщенными карбоциклами, насыщенными или ненасыщенными гетероциклами, или группами, выбранными из следующего: алкоксикарбонила или арилоксикарбонила (-COOR), карбоксила (-СООН), ацилокси (-O2CR), карбамоила (-CONR2), циано (-CN), алкилкарбонила, алкиларилкарбонила, арилкарбонила, арилалкилкарбонила, фталимидо, малеимидо, сукцинимидо, амидино, гуанимидо, гидроксила (-ОН), амино (-NR2), галогена, перфторалкила CnF2n+1, аллила, эпокси, алкокси (-OR), S-алкила, S-арила, групп гидрофильной или ионной природы, таких как соли щелочных металлов карбоновых кислот, соли щелочных металлов сульфоновых кислот, полиалкиленоксидные (ПЭО, ППО) цепи, катионные заместители (четвертичные аммониевые соли), при этом R представляет собой алкильную или арильную группу, или полимерную цепь.

В качестве альтернативы, группа R1 может быть амфифильной, то есть она может иметь как гидрофильный, так и липофильный характер. Для R1 является предпочтительным не быть гидрофобной.

Обычно R1 может быть замещенной или незамещенной, предпочтительно замещенной, алкильной группой. Регулирующий агент формулы (А) может, тем не менее, содержать другие типы групп R1, в частности, циклическую структуру или радикал полимерной цепи. Необязательно замещенные алкильные, ацильные, арильные, аралкильные или алкиновые группы, как правило, несут от 1 до 20 атомов углерода, предпочтительно от 1 до 12, и более предпочтительно от 1 до 9 атомов углерода. Они могут быть линейными или разветвленными. Они также могут быть замещены атомами кислорода, в частности, в виде сложных эфиров, атомами серы или атомами азота. Среди алкильных радикалов, можно упомянуть, в частности, радикал метила, этила, пропила, бутила, пентила, изопропила, трет-бутила, пентила, гексила, октила, децила или додецила. Алкиновые группы представляют собой радикалы, предпочтительно содержащие 2-10 атомов углерода; при этом они несут по меньшей мере одну ацетиленовую ненасыщенность, такую как ацетиленильный радикал. Ацильная группа представляет собой радикал, предпочтительно несущий от 1 до 20 атомов углерода, с карбонильной группой. Среди арильных радикалов, в частности, можно упомянуть радикал фенила, который необязательно замещен, в частности, нитро или гидроксильной функциональной группой. Среди аралкильных радикалов, можно упомянуть, в частности, радикал бензила или фенэтила, которые необязательно замещены, в частности, нитро или гидроксильной функциональной группой. Когда R1 или Z представляет собой радикал полимерной цепи, указанная полимерная цепь может быть получена в результате радикальной или ионной полимеризации или в результате поликонденсации.

Предпочтительно, регулирующий агент выбирают из соединений, несущих функциональную группу ксантата -S(C=S)О-, тритиокарбоната, дитиокарбамата или дитиокарбазата, например, из соединений, несущих функциональную группу О-этилксантата формулы -S(C=S)OCH2CH3. Ксантаты оказались довольно-таки подходящими, в частности, те, которые несут функциональную группу О-этилксантата -S(C=S)OCH2CH3, такие как О-этил-S-(1-(метоксикарбонил)этил)ксантат(СН3СН(CO2CH3))S(С=S)OEt.

Дополнительные необязательные компоненты композиции (А) - компонент (в)

Применяемая в соответствии с изобретением кислотная водная композиция (А) может содержать дополнительные компоненты, включая ионы. Необязательные компоненты (в) - (е), которые описаны далее, когда эти необязательные компоненты присутствуют в композиции (А), отличаются друг от друга и также отличаются от обязательных компонентов (а) и (б), а также воды.

Предпочтительно, применяемая в соответствии с изобретением кислотная водная композиция (А) дополнительно содержит по меньшей мере один компонент (в), а именно, по меньшей мере один вид катионов металлов, выбранных из группы катионов металлов 1й - 3й подгруппы (группы меди, цинка и скандия) и 5й - 8й подгруппы (группы ванадия, хрома, марганца, железа, кобальта и никеля) периодической таблицы элементов, которые включают лантаниды, а также 2й основной группы периодической таблицы элементов (группа щелочно-земельных металлов), лития, висмута и олова. Упомянутые выше катионы металлов, как правило, вводят в виде их растворимых в воде соединений, предпочтительно в виде их растворимых в воде солей.

Более предпочтительно, дополнительный(-ые) катион(-ы) металла/металлов выбирается/выбираются из группы, состоящей из катионов церия и других лантанидов, хрома, железа, кальция, кобальта, меди, магния, марганца, молибдена, никеля, ниобия, тантала, иттрия, ванадия, лития, висмута, цинка и олова.

Наиболее предпочтительными в качестве дополнительных катионов металлов являются катионы марганца, лития и цинка. Из указанного, наиболее предпочтительными являются катионы марганца в степени окисления +II или катионы лития. В частности, неожиданно было выявлено, что применение ионов лития приводит к дополнительному уменьшению нитевидной коррозии. В качестве альтернативы, компонент (в) композиции представляет собой катионы молибдена и/или ванадия, предпочтительно катионы молибдена, имеющие концентрацию, находящуюся в диапазоне, составляющем 1-400 част. на млн, более предпочтительно, составляющем 2-300 част. на млн, и наиболее предпочтительно, составляющем 4-75 част. на млн, в пересчете на металл(-ы).

Как правило, общая концентрация дополнительных катионов металлов, указанных в заголовке, может находиться в диапазоне, составляющем 1-5000 част. на млн, в пересчете на металл. Предпочтительно, концентрация компонента (в) находится в диапазоне, составляющем 1-950 част. на млн, более предпочтительно, составляющем 5-700 част. на млн, даже более предпочтительно, составляющем 15-500 част. на млн, и наиболее предпочтительно находится в диапазоне, составляющем 17-350 част. на млн, в каждом случае в пересчете на металл(-ы).

Дополнительные необязательные компоненты композиции (А) - компонент (г) Предпочтительно, применяемая в соответствии с изобретением кислотная водная композиция (А) дополнительно содержит по меньшей мере один компонент (г), а именно, по меньшей мере одно из веществ, регулирующих уровень рН, более предпочтительно, выбранных из группы, состоящей из азотной кислоты, серной кислоты, метансульфоновой кислоты, уксусной кислоты, водного аммиака, гидроксида натрия и карбоната натрия, при этом азотная кислота, водный аммиак и карбонат натрия являются предпочтительными. В зависимости от значения рН кислотной водной композиции (А), указанные выше соединения могут находиться в их полностью или частично депротонированной форме или в их протонированных формах.

Дополнительные необязательные компоненты композиции (А) - компонент (д) Предпочтительно, применяемая в соответствии с изобретением кислотная водная композиция (А) дополнительно содержит по меньшей мере один компонент (д), а именно, по меньшей мере одно растворимое в воде соединение фтора. Примерами таких растворимых в воде соединений фтора являются фториды, а также фтороводородная кислота. В частности, компонент (д) присутствует в композиции (А), когда компонент (а) не присутствует в композиции (А) в виде комплексного фторида титана, циркония и/или гафния.

Дополнительные необязательные компоненты композиции (А) - компонент (е) Предпочтительно, применяемая в соответствии с изобретением кислотная водная композиция (А) дополнительно содержит по меньшей мере один компонент (е), а именно, по меньшей мере одно дополнительный ион, который при этом не охвачен любыми другими компонентами, присутствующими в (А). Примерами таких дополнительных ионов являются ионы натрия и/или аммония, фосфаты и/или фосфонаты, а также нитраты. Однако серосодержащих соединений, в частности, сульфатов следует избегать. По этой причине является предпочтительным, чтобы количество серосодержащих соединений в кислотной водной композиции (А) составляло менее 100 част. на млн (в пересчете на серу).

Необязательные дополнительные стадии способа в соответствии с изобретением

Перед стадией (1) могут осуществляться одна или несколько из следующих необязательных стадий в таком порядке:

Стадия (А-1): очистка и необязательно последующее ополаскивание поверхности основы,

Стадия (Б-1): подвержение поверхности основы кислотному травление, то есть протравливанию, и последующее ополаскивание поверхности основы,

Стадия (В-1): приведение в контакт поверхности основы с водной композицией, содержащей по меньшей мере одну минеральную кислоту, при этом указанная водная композиция отличается от композиции (А), или, в качестве альтернативы, с водной щелочной композицией или рН-нейтральной водной композицией и

Стадия (Г-1): ополаскивание поверхности основы, полученной после приведения в контакт в соответствии со стадией (В-1) и/или (Б-1).

В качестве альтернативы, стадии (А-1) и (Б-1) могут осуществляться в одну стадию, что является предпочтительным. Предпочтительно, осуществляют обе стадии (А-1) и (Б-1).

Необязательная стадия (В-1) служит для удаления с поверхности основы оксида алюминия, нежелательных компонентов сплава, корки, пыли после обработки щеткой и т.д., и тем самым для активации поверхности для последующей конверсионной обработки на стадии (1) способа в соответствии с изобретением.

Предпочтительно, по меньшей мере одна минеральная кислота композиции на стадии (В-1) представляет собой серную кислоту и/или азотную кислоту, более предпочтительно серную кислоту. Содержание по меньшей мере одной минеральной кислоты предпочтительно находится в диапазоне, составляющем 1,5-50 г/л, более предпочтительно, составляющем 2-20 г/л, и наиболее предпочтительно, составляющем 3-10 г/л. Композиция, которую применяют на стадии (В-1), предпочтительно дополнительно содержит одно или несколько соединений металлов (М), выбранных из группы соединений титана, соединений циркония, соединений гафния и их смесей. На стадии (В-1) могут применяться те же соединения металлов (М) в тех же количествах, которые описаны в качестве компонента (а) композиции (А), которую применяют на стадии (1). В случае обработки деталей, продолжительность обработки композицией на стадии (В-1) предпочтительно находится в диапазоне, составляющем 30 секунд - 10 минут, более предпочтительно, составляющем 40 секунд - 6 минут, и наиболее предпочтительно, составляющем 45 секунд - 4 минуты. Температура обработки предпочтительно находится в диапазоне, составляющем 20-55°С, более предпочтительно, составляющем 25-50°С, и наиболее предпочтительно, составляющем 30-45°С. В случае обработки рулонного проката, продолжительность обработки предпочтительно находится в диапазоне, составляющем 3 секунды - 1 минуту, наиболее предпочтительно, составляющем 5-20 секунд.

Стадию ополаскивания (Г-1) и необязательное ополаскивание, являющееся частью стадии (А-1), предпочтительно осуществляют посредством применения деионизированной воды или водопроводной воды. Предпочтительно, стадию (Г-1) осуществляют посредством применения деионизированной воды.

После осуществления обязательной стадии (1) способа в соответствии с изобретением могут осуществляться одна или несколько из следующих необязательных стадий в таком порядке:

Стадия (2): ополаскивание поверхности основы, полученной после приведения в контакт в соответствии со стадией (1),

Стадия (3): приведение в контакт поверхности основы, полученной после стадии (1) или после необязательной стадии (2), с водной кислотной композицией (Б), которая является такой же или отличается от композиции (А),

Стадия (4): ополаскивание поверхности основы, полученной после приведения в контакт в соответствии со стадией (3), и

Стадию (5): сушка поверхности основы, полученной после приведения в контакт в соответствии со стадией (1), после ополаскивания в соответствии со стадией (2), после приведения в контакт в соответствии со стадией (3) или после ополаскивания в соответствии со стадией (4).

После стадии (1) способа в соответствии с изобретением поверхность основы, полученная после приведения в контакт в соответствии со стадией (1), может ополаскиваться, предпочтительно деионизированной водой или водопроводной водой (необязательная стадия (2)). После необязательной стадии (3) способа в соответствии с изобретением поверхность основы, полученная после приведения в контакт в соответствии с необязательной стадией (3), может ополаскиваться, предпочтительно водой (необязательная стадия (4)).

Стадии ополаскивания (2) и (4) могут осуществляться для удаления излишка компонентов, которые присутствуют в композиции (А), которую применяют на стадии (1), и необязательно также в композиции, которую применяют на необязательной стадии (3), например, излишка полимера (Р) и/или вырвавшихся из основы ионов.

В одном предпочтительном варианте осуществления, стадию ополаскивания (2) осуществляют после стадии (1). В другом предпочтительном варианте осуществления, стадию ополаскивания (2) не осуществляют. В обеих вариантах осуществления, предпочтительно осуществляют дополнительную стадию сушки (5).

Водная композиция (Б), применяемая на необязательной стадии (3) способа в соответствии с изобретением, например, может быть другой композицией, чем та, которую применяют на стадии (1), то есть быть композицией, которая отличается от композиции (А), применяемой на стадии (1), но не обязательно, то есть она может быть идентичной композиции (А).

Предпочтительно, водная композиция (Б), применяемая на необязательной стадии (3), содержит один или несколько линейных полимеров (Р), полученных посредством контролируемой радикальной полимеризации, содержащих

(m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат,

(m2) винилфосфоновую кислоту, и

(m3) (мет)акриловую кислоту

в виде их полимеризованных мономерных звеньев, то есть тот же полимер (Р), который применяют в качестве компонента (б) композиции (А), которую применяют на стадии (1). Предпочтительно, полимеры (Р), которые применяют на стадиях (1) и (3), являются идентичными. Однако, предпочтительно, композиция (Б) не содержит каких-либо соединений металлов (М), выбранных из группы соединений титана, соединений циркония, соединений гафния и их смесей, то есть не содержит компонента (а), который присутствует в композиции (А). Это является особенно подходящим в случае применения в качестве основы алюминиевых профилей и листов, и приводит к заметному дальнейшему улучшению показателей антикоррозионой защиты и адгезии лака.

Поверхности применяемой в соответствии с изобретением основы могут покрываться дополнительными, то есть последующими покрытиями. Таким образом, способ в соответствии с изобретением может содержать по меньшей мере одну дополнительную необязательную стадию, а именно,

Стадию (6): нанесение по меньшей мере одной композиции для нанесения покрытия на поверхность основы, полученную после стадии (1) или после любых необязательных стадий (2) - (5), для образования на поверхности слоя покрытия.

Композиция для нанесения покрытия, которую применяют на стадии (6), предпочтительно отличается от композиций (А) и (Б) и предпочтительно содержит по меньшей мере один полимер, который при этом является подходящим в качестве связующего вещества, при этом указанный полимер предпочтительно отличается от полимера (Р). Примерами таких полимеров, которые отличаются от полимера (Р), в частности, являются сложные полиэфиры.

Предпочтительно, стадию (6) осуществляют. Предпочтительно, композиция для нанесения покрытия, которую применяют на стадии (6), представляет собой порошковую композицию для нанесения покрытия. На такой стадии может применяться любая традиционная порошковая композиция для нанесения покрытия. Примерами доступных на рынке продуктов являются Interpon® D2525 (компания AkzoNobel) и Corro-coat® PE-SDF (компания ChemRez Technologies).

Предпочтительно, способ в соответствии с изобретением включает указанную стадию (6) в качестве дополнительной стадии покрытия, заключающейся в нанесении по меньшей мере одной композиции для нанесения покрытия, такой как порошковая композиция для нанесения покрытия, на поверхность основы, полученную после стадии (1) приведения в контакт - то есть на поверхность основы, имеющую слой конверсионного покрытия вследствие осуществления стадии (1), с целью образования на поверхности слоя покрытия, при этом необязательно после стадии (1) перед указанной стадией покрытия (6) осуществляют стадию ополаскивания (2). Независимо от того, осуществляют ли указанную необязательную стадию ополаскивания (2) или нет, в свою очередь, перед стадией покрытия (6) предпочтительно осуществляют стадию сушки (5).

Перед нанесением последующих покрытий в соответствии со стадией (6), обработанную поверхность предпочтительно ополаскивают для удаления избыточного полимера (Р), а также необязательно присутствующих нежелательных ионов.

Последующие покрытия могут наноситься на металлическую поверхность, которая обработана в способе обработки в соответствии с изобретением, по влажному слою. Однако также является возможным перед нанесением любого дополнительного покрытия высушить металлическую поверхность, которая была обработана в соответствии с изобретением.

Поверхность, которая обработана в способе обработки в соответствии с настоящим изобретением, может впоследствии покрываться композицией для нанесения покрытия методом катодного электрохимического осаждения. Предпочтительно композиция для нанесения покрытия методом катодного электрохимического осаждения содержит эпоксидные смолы и/или поли(мет)акрилаты и, в случае необходимости, сшивающие агенты, такие как блокированные полиизоцианаты и/или аминопластные смолы.

Однако, в частности, поверхность, которая обработана в способе обработки в соответствии с настоящим изобретением, впоследствии на стадии (6) покрывается порошковой композицией для нанесения покрытия.

Композиция в соответствии с изобретением

Дополнительным объектом настоящего изобретения является кислотная водная композиция (А), при этом указанная кислотная водная композиция (А) содержит

(а) одно или несколько соединений металлов (М), выбранных из группы соединений титана, соединений циркония, соединений гафния и их смесей, и

(б) один или несколько линейных полимеров (Р), полученных посредством контролируемой радикальной полимеризации, содержащих

(m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат,

(m2) винилфосфоновую кислоту, и

(m3) (мет)акриловую кислоту

в виде их полимеризованных мономерных звеньев,

при этом указанный полимер (Р) включен в кислотную водную композицию (А) в количестве, составляющем 50-5000 част. на млн, из расчета общей массы кислотной водной композиции (А).

То есть композиция (А), которую применяют на стадии (1), стадии приведения в контакт способа в соответствии с изобретением.

Все предпочтительные варианты осуществления, описанные в этой заявке выше в связи со способом в соответствии с изобретением и применяемой в соответствии с изобретением композицией (А), которую применяют на стадии (1) приведения в контакт указанного способа, и компоненты, которые содержатся в ней, в частности, компоненты (а), (б) и вода, а также необязательные компоненты (в) - (е), также являются предпочтительными вариантами осуществления кислотной водной композиции (А) в соответствии с изобретением как таковой.

Маточная смесь в соответствии с изобретением

Дополнительным объектом настоящего изобретения является маточная смесь для получения кислотной водной композиции (А) в соответствии с изобретением посредством разбавления маточной смеси водой и, в случае необходимости, посредством регулирования значения рН.

Все предпочтительные варианты осуществления, описанные в этой заявке выше в связи со способом в соответствии с изобретением и применяемой в соответствии с изобретением композицией (А), которую применяют на стадии (1) приведения в контакт указанного способа, и компоненты, которые содержатся в ней, в частности, компоненты (а), (б) и вода, а также необязательные компоненты (в) - (е), а также описанные в этой заявке выше в связи с кислотной водной композиции (А) в соответствии с изобретением как таковой, также являются предпочтительными вариантами осуществления маточной смеси в соответствии с изобретением.

Если маточную смесь применяют для получения кислотной водной композиции (А) в соответствии с настоящим изобретением, маточная смесь обычно содержит ингредиенты кислотной водной композиции (А), подлежащей получению, в желательных пропорциях, а именно, компоненты (а) и (б), но в более высокой концентрации. Такую маточную смесь предпочтительно разбавляют водой до концентраций ингредиентов, которые раскрыты выше для получения кислотной водной композиции (А). Если это является необходимым, значения рН кислотной водной композиции можно регулировать после разбавления маточной смеси.

Конечно, также возможно дополнительно добавлять любой из необязательных компонентов к воде, в которой разбавлена маточная смесь, или добавлять любой из необязательных компонентов после разбавления маточной смеси водой. Однако, является предпочтительным, чтобы маточная смесь уже содержала все необходимые компоненты.

Предпочтительно, маточную смесь разбавляют водой и/или водным раствором в соотношении 1:5000-1:10, более предпочтительно 1:1000-1:10, наиболее предпочтительно в соотношении 1:300-1:10, и даже более предпочтительно 1:150-1:50.

Применение в соответствии с изобретением

Дополнительным объектом настоящего изобретения является применение кислотной водной композиции (А) в соответствии с изобретением для обработки по меньшей мере одной поверхности основы, при этом указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава.

Предпочтительно, указанное применение обеспечивает поверхности защиту от коррозии и/или обеспечивает повышенную адгезию дополнительных покрытий, наносимых на обработанную таким образом поверхность.

Все предпочтительные варианты осуществления, описанные в этой заявке выше в связи со способом в соответствии с изобретением и применяемой в соответствии с изобретением композицией (А), которую применяют на стадии (1) приведения в контакт указанного способа, и компоненты, которые содержатся в ней, в частности, компоненты (а), (б) и вода, а также необязательные компоненты (в) - (е), а также описанные в этой заявке выше в связи с кислотной водной композицией (А) в соответствии с изобретением как таковой и маточной смесью в соответствии с изобретением, также являются предпочтительными вариантами осуществления применения в соответствии с изобретением.

Основа в соответствии с изобретением

Дополнительным объектом настоящего изобретения является основа, содержащая по меньшей мере одну поверхность, при этом указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, при этом указанная поверхность была обработана в соответствии со способом в соответствии с изобретением и/или кислотной композицией (А) в соответствии с изобретением.

Все предпочтительные варианты осуществления, описанные в этой заявке выше в связи со способом в соответствии с изобретением и применяемой в соответствии с изобретением композицией (А), которую применяют на стадии (1) приведения в контакт указанного способа, и компоненты, которые содержатся в ней, в частности, компоненты (а), (б) и вода, а также необязательные компоненты (в) - (е), а также описанные в этой заявке выше в связи с кислотной водной композицией (А) в соответствии с изобретением как таковой, маточной смесью в соответствии с изобретением и применением в соответствии с изобретением, также являются предпочтительными вариантами осуществления основы в соответствии с изобретением.

В частности, основа представляет собой фольгу, лист, отливку или профиль, изготовленные, по меньшей мере частично, из алюминия и/или алюминиевого сплава.

МЕТОДЫ ИСПЫТАНИЙ

1. Определение средних молекулярных масс Mw и Mn

Среднечисловую и среднемассовую молекулярные массы (Mn и Mw), соответственно, устанавливают в соответствии со следующим протоколом: Образцы анализируют посредством SEC (эксклюзионная хроматография по размеру), используя детектор MALS. Абсолютные молярные массы получают при значении dn/dC, выбранном равным 0,1875 мл/г, чтобы получить выход продукта около 90%. Образцы полимера растворяют в подвижной фазе, и полученные растворы фильтруют, используя фильтр Millipore, 0,45 мкм. Условия элюирования являются следующими. Подвижная фаза: H2O 100 об.% 0,1 М NaCl, 25 мМ NaH2PO4, 25 мМ NA2HPO4; 100 част. на млн NaN3; линейная скорость потока: 1 мл/мин; колонки: Varian Aquagel ОН mixed Н, 8 мкм, 3*30 см; детектирование: RI (концентрационный детектор Agilent) + MALLS (MultiAngle Laser Light Scattering - многоузловое лазерное светорассеяние) Mini Dawn Tristar + УФ с длиной волны 290 нм; концентрация образцов: около 0,5 мас.% в подвижной фазе; петлевой дозатор: 100 мкл.

2. ICP-OES

Количество определенных элементов в анализируемом образце, таких как титан, цирконий и гафний, которые присутствуют в компоненте (а), определяют с помощью атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-OES) в соответствии с DIN EN ISO 11885 (дата: 1 сентября, 2009 г.). Образец подвергают тепловому возбуждению в аргоновой плазме, образованной высокочастотным полем, и излучение, испускаемое вследствие электронных переходов, становится видимым как спектральная линия соответствующей длины волны, и анализируется с помощью оптической системы. Существует линейная зависимость между интенсивностью испускаемого излучения и концентрацией соответствующего элемента, такого как титан, цирконий и/или гафний. Перед выполнением испытания, с помощью использования известных стандартных элементов (аналитические стандарты), осуществляют калибровочные измерения в зависимости от конкретного анализируемого образца. Эти калибровки могут применяться для определения концентраций неизвестных растворов, таких как концентрация количества титана, циркония и гафния.

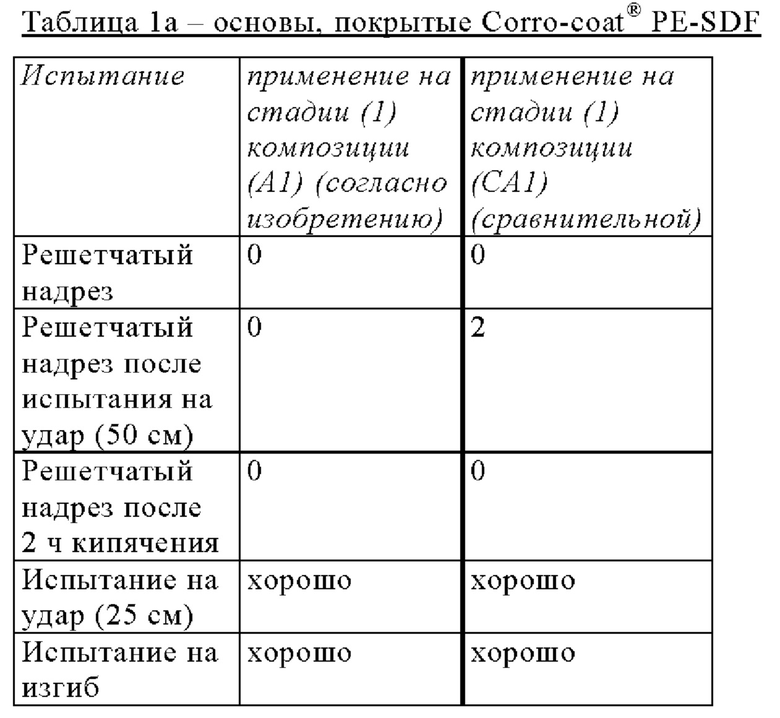

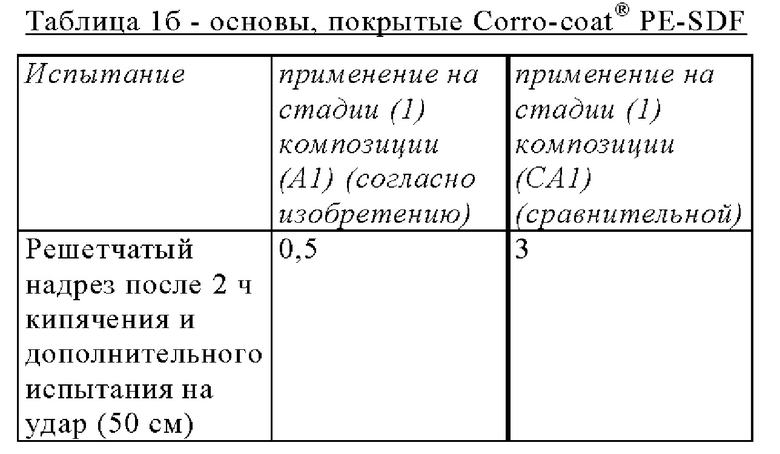

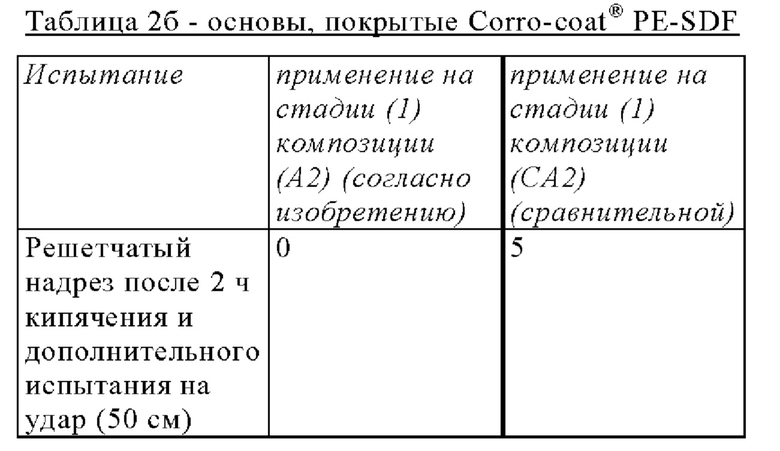

3. Определение адгезии методом решетчатого надреза в соответствии с DIN EN ISO 2409 (06-2013)

Определение адгезии методом решетчатого надреза применяют для определения прочности адгезии покрытия с основой в соответствии с DIN EN ISO 2409 (06-2013). Расстояние между надрезами составляет 2 мм. Оценка проводится на основе характерных значений решетчатого надреза, находящихся в диапазоне от 0 (очень хорошая адгезия) до 5 (очень слабая адгезия). Определение адгезии методом решетчатого надреза также может осуществляться после оставления образца в течение 2 ч в кипящей воде, с тем, чтобы определить адгезию во влажном состоянии. Кроме того, определение адгезии методом решетчатого надреза также может осуществляться после проведения испытания на удар по разрушению на противоположной стороне (ASTM D 2794, 1993), которое описано в пункте 7. (высота падения груза 50 см). Кроме того, определение адгезии методом решетчатого надреза также может осуществляться после оставления образца в течение 2 ч в кипящей воде, после чего следует проведения испытания на удар по разрушению на противоположной стороне, которое описано в пункте 7. (высота падения груза 50 см).

4. Испытание в уксуснокислом соляном тумане (AASS) в соответствии с DIN EN ISO 9227 (09-2012)

Испытание в уксуснокислом соляном тумане применяют для определения устойчивости к коррозии покрытия на основе. В соответствии с DIN EN ISO 9227 (09-2012) анализируемые образцы находятся в камере, в которой происходит непрерывное образование тумана из 5%-го раствора соли, при этом раствор соли смешивают с уксусной кислотой, при температуре, составляющей 35°С, на протяжении 1008 часов, с контролируемым рН (рН 3,1). Получаемый при распылении туман оседает на анализируемых образцах, покрывая их вызывающей коррозию пленкой соленой воды. В случае, если еще перед испытанием в уксуснокислом соляном тумане, покрытие на образцах для исследования процарапывается вплоть до основы с помощью надреза лезвием, образцы могут быть исследованы на предмет их уровня подпленочной коррозии в соответствии с DIN EN ISO 4628-8 (03-2013), так как основа во время испытания в уксуснокислом соляном тумане подвергается коррозии вдоль линии царапины. В результате прогрессирующего процесса коррозии, покрытие во время испытания разрушается в большей или меньшей степени. Степень разрушения в [мм] является мерой устойчивости покрытия. После проведения испытания AASS в уксуснокислом соляном тумане образцы могут быть исследованы дополнительно для оценки их степени образования пузырьков и вздутий в соответствии с DIN EN ISO 4628-2 (01-2004). Оценка проводится с использованием характерных значений размера и количества пузырьков в диапазоне от 0 (низкая степень образования пузырьков и вздутий) до 5 (очень высокая степень образования пузырьков и вздутий), при этом определяют как плотность, так и размер пузырьков.

5. Нитевидная коррозия (FFC) в соответствии с DIN EN 3665 (08-1997)

Определение нитевидной коррозии применяют для определения устойчивости к коррозии покрытия на основе. Указанное определение осуществляют в соответствии с DIN EN 3665 (08-1997) на протяжении 1008 часов. В течение указанного времени, соответствующее покрытие, начиная от линии вызванного разрушения на покрытии, разрушается вследствие коррозии, которая принимает форму линии или нити. Максимальную длину нити в [мм] устанавливают в соответствии с DIN EN 3665 (08-1997) (метод 3).

6. Испытание на изгиб

Испытание на изгиб вокруг цилиндрического стержня осуществляют с помощью использования устройства для испытания на изгиб с использованием цилиндрического стержня 266 S компании Erichsen, а также используя цилиндрический стержень диаметром 5 мм в соответствии с EN ISO 1519 (04-2011).

7. Испытание на сопротивление удару по разрушению на противоположной стороне

Определение стойкости к ударным нагрузкам покрытий осуществляют в соответствии с ASTM D 2794 (1993) или DIN EN ISO 6272-2 (11-2011) с помощью прибора для испытания прочности при ударе (высота падения груза 25 см или 50 см). Испытание выполняют при 20 фунто-дюймах (при высоте 25 см) или 40 фунто-дюймах (при высоте 50 см), используя диаметр груза 15,9 мм.

ПРИМЕРЫ

Следующие далее примеры дополнительно иллюстрируют изобретение, но не должны рассматриваться как ограничивающие его объем.

1. Кислотные водные композиции (А)

1.1 В качестве компонента (б) применяли полимер (Р1), который представляет собой терполимер, полученный посредством контролируемой радикальной полимеризации мономерной смеси, состоящей из 4-25 мол.% винилфосфоновой кислоты, 30-60 мол.% гидроксиэтил- и/или гидроксипропилмет)акрилата и 30-60 мол.% (мет)акриловой кислоты, при этом общее количество всех мономерных звеньев, которые присутствуют в полимере (Р1), в сумме составляет 100 мол.%, имеющий при этом среднечисловую молекулярную массу Mn в диапазоне между 12000 и 15500 и среднемассовую молекулярную массу Mw в диапазоне между 21000 и 25000. Полимер (Р1) получают посредством контролируемой радикальной полимеризации, применяя O-этил-S-(1-(метоксикарбонил)этил)ксантат в качестве регулирующего агента.

В качестве альтернативы, в качестве компонента (б) применяли полимер (Р2), который отличается от полимера (Р1), который при этом представляет собой терполимер, полученный посредством контролируемой радикальной полимеризации мономерной смеси, состоящей из 2-10 мол.% винилфосфоновой кислоты, 30-60 мол.% гидроксиэтил- и/или гидроксипропил(мет)акрилата и 30-60 мол.% (мет)акриловой кислоты, при этом общее количество всех мономерных звеньев, которые присутствуют в полимере (Р2), в сумме составляет 100 мол.%, имеющий при этом среднечисловую молекулярную массу Mn в диапазоне между 12000 и 15500 и среднемассовую молекулярную массу Mw в диапазоне между 21000 и 25000. Полимер (Р2) получают посредством контролируемой радикальной полимеризации, применяя O-этил-S-(1-(метоксикарбонил)этил)ксантат в качестве регулирующего агента.

1.2 5 литров деионизированной воды и 15 г/л доступного на рынке продукта Gardobond® X 4707 (доступный от компании Chemetall GmbH) помещали в химический стакан. Указанный продукт представляет собой кислотный водный раствор, который в качестве компонента (а) содержит одно или несколько соединений металлов (М), выбранных из группы соединений титана и соединений циркония.

Были получены две кислотные композиции (А) в соответствии с изобретением, а именно, А1 и А2. К упомянутому выше продукту Gardobond® X 4707 добавляли полимер (Р1), который описан в пункте 1.1, в количестве, составляющем 1000 част. на млн (А1) или 1500 част. на млн (А2), из расчета общей массы кислотной водной композиции (А). Были получены две кислотные композиции (А) в соответствии с изобретением, а именно, A3 и А4. К упомянутому выше продукту Gardobond® X 4707 добавляли полимер (Р2), который описан в пункте 1.1, в количестве, составляющем 1000 част. на млн (A3) или 1500 част. на млн (А4), из расчета общей массы кислотной водной композиции (А).

1.3 Тем же способом, как описано в пунктах 1.1 и 1.2, были получены две сравнительные кислотные водные композиции (СА1) и (СА2), с той лишь разницей, что к (А1) или (А2) добавляли не полимер (Р1), а вместо него доступную на рынке поли(мет)акриловую кислоту в количестве, составляющем 1000 част. на млн (СА1) или 1500 част. на млн (СА2). Поли(мет)акриловая кислота доступна от компании BASF SE под торговым наименованием Sokolan® РА 25 X.

2. Способ в соответствии с изобретением

2.1 Применяли два разных вида основ, а именно, алюминиево-магниевый сплав АА5005 (основа Т1) и алюминий профиль АА6060 (основа Т2).

На стадии очистки (А-1) указанные основы очищали с использованием доступного на рынке продукта Gardoclean® Т 5281 или Gardoclean® Т 5287 (компания Chemetall GmbH) (60°С, 10 минут), после чего осуществляли стадию протравливания (Б-1). Протравливание осуществляли с использованием доступных на рынке продуктов Gardoclean® Т 5491 (компания Chemetall GmbH) и Gardobond® Н 7269 (компания Chemetall GmbH) (90 секунд, скорость протравливания >1,0 г/м3). Между осуществлением стадий (А-1) и (Б-1) дважды выполняют ополаскивание водопроводной водой (30 секунд каждая).

После проведения стадии протравливания (Б-1) ополаскивания водопроводной водой (30 секунд), после чего следует ополаскивания с деионизированной водой (30 секунд) осуществляют.

2.2 После осуществления стадий, которые описаны в пункте 2.1, осуществляют стадию (1) приведения в контакт, то есть поверхности основ приводят в контакт с кислотной композицией (А1) в соответствии с изобретением или (А2) или со сравнительной композицией (СА1) или (СА2), для образования на основе слоя конверсионного покрытия. Стадию приведения в контакт осуществляют в течение 45 секунд.

После осуществления указанной стадии (1) приведения в контакт, полученную основу, имеющую слой конверсионного покрытия в результате осуществления стадии приведения в контакт, либо подвергают стадии ополаскивания (2) деионизированной водой {альтернативный вариант 1), либо такую стадию ополаскивания не проводят (альтернативный вариант 2).

Как после альтернативного варианта 1, так и после альтернативного варианта 2, осуществляют стадию сушки (5) (10 минут при температуре 80°С). После этого, на основы наносят слой покрытия из порошкового материала (стадия (6)). При этом применяют две доступные на рынке порошковые композиции для нанесения покрытия, а именно, продукт Corro-coat® PE-SDF (компания ChemRez Technologies) или продукт Interpon® D2525 (компания AkzoNobel). Толщина сухого слоя таких полученных покрытий находится в диапазоне, составляющем 60-120 мкм.

3. Свойства покрытых основ

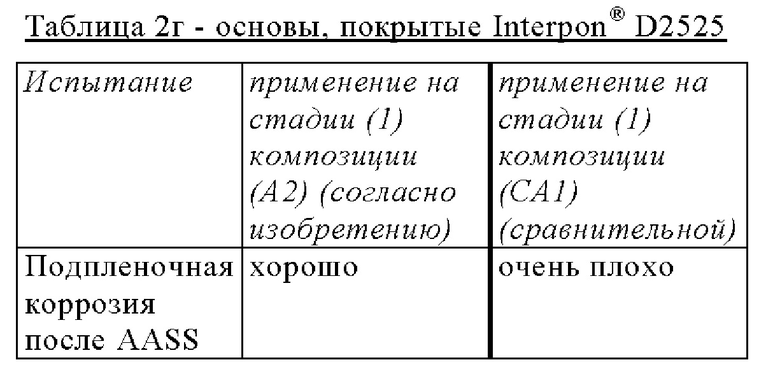

3.1 Исследовали ряд свойств покрытых основ, полученных посредством способа в соответствии с изобретением, описанного в пункте 2.. Эти свойства были определены в соответствии с методами испытаний, описанными выше. Результаты отображены в Таблицах 1а, 1б, 1в и 2а и 2б, а также 2в и 2г.

3.2 Альтернативный вариант 1 (стадия ополаскивания после стадии приведения в контакт)

3.3 Альтернативный вариант 2 (без стадии ополаскивания после стадии приведения в контакт)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ СОДЕРЖАЩИХ АЛЮМИНИЙ ОСНОВ | 2019 |

|

RU2797854C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ МАТЕРИАЛОВ, ОСОБЕННО АЛЮМИНИЕВЫХ ДИСКОВ | 2018 |

|

RU2778535C2 |

| УЛУЧШЕННЫЙ СПОСОБ АНТИКОРРОЗИОННОЙ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ, ВКЛЮЧАЮЩЕЙ СТАЛЬ, ОЦИНКОВАННУЮ СТАЛЬ, АЛЮМИНИЙ, МАГНИЙ И/ИЛИ СПЛАВ ЦИНК-МАГНИЙ | 2017 |

|

RU2748887C2 |

| ДИСПЕРСИИ ПОЛИМЕРОВ, ОБЛАДАЮЩИХ БОЛЬШОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2014 |

|

RU2650117C2 |

| АГРОСОСТАВ С СОПОЛИМЕРАМИ, СОДЕРЖАЩИМИ ПРОСТОЙ ГИДРОКСИБУТИЛВИНИЛОВЫЙ ЭФИР В КАЧЕСТВЕ АССОЦИАТИВНОГО ЗАГУСТИТЕЛЯ | 2016 |

|

RU2730678C2 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕИОНОГЕННОЕ ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО И ИОНОГЕННЫЙ ПОЛИМЕР | 2012 |

|

RU2620394C2 |

| ВОДНЫЕ ДИСПЕРСИИ, СОДЕРЖАЩИЕ ПОЛИМЕРЫ, ПОЛУЧЕННЫЕ МНОГОСТАДИЙНЫМ СПОСОБОМ, И КОМПОЗИЦИИ МАТЕРИАЛА ПОКРЫТИЯ, СОДЕРЖАЩИЕ ИХ | 2017 |

|

RU2743013C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ОСНОВ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ МЕТАЛЛА | 2021 |

|

RU2830572C1 |

| ВОДНОЕ БАЗОВОЕ ПОКРЫТИЕ И ПОЛУЧЕНИЕ МНОГОСЛОЙНЫХ КРАСОЧНЫХ СИСТЕМ ПОСРЕДСТВОМ ПРИМЕНЕНИЯ БАЗОВОГО ПОКРЫТИЯ | 2017 |

|

RU2746776C2 |

| МНОГОСЛОЙНАЯ ПОКРЫВНАЯ СИСТЕМА | 2006 |

|

RU2425066C2 |

Группа изобретений относится к способу обработки по меньшей мере одной поверхности основы, которая, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, кислотной водной композиции для обработки указанной поверхности, концентрату для получения упомянутой кислотной водной композиции, ее применению и основе, содержащей по меньшей мере одну поверхность, которая, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава и обработана упомянутой кислотной водной композицией. Способ включает стадию приведения в контакт указанной по меньшей мере одной поверхности с кислотной водной композицией, содержащей по меньшей мере 60 мас.% воды, из расчета общего содержания в ней органических и неорганических растворителей, включая воду, и (а) одно или несколько соединений металлов (M), выбранных из группы соединений титана, соединений циркония, соединений гафния и их смесей, и (б) один или несколько линейных полимеров (P), полученных посредством контролируемой радикальной полимеризации, содержащих (m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат, (m2) винилфосфоновую кислоту и (m3) (мет)акриловую кислоту в виде их полимеризованных мономерных звеньев. Указанный по меньшей мере один полимер (P) включен в кислотную водную композицию в количестве, составляющем 50-5000 ч. на млн, из расчета общей массы кислотной водной композиции. Обеспечивается хорошая антикоррозионная защита, а также адгезионные свойства при нанесении последующих покрытий. 5 н. и 9 з.п. ф-лы, 6 табл.

1. Способ обработки по меньшей мере одной поверхности основы, причем указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, который включает по меньшей мере стадию (1) приведения в контакт указанной по меньшей мере одной поверхности с кислотной водной композицией (А), причем кислотная водная композиция (А) содержит по меньшей мере 60 мас.% воды, из расчета общего содержания в ней органических и неорганических растворителей, включая воду, и содержит

(а) одно или несколько соединений металлов (M), выбранных из группы соединений титана, соединений циркония, соединений гафния и их смесей, и

(б) один или несколько линейных полимеров (P), полученных посредством контролируемой радикальной полимеризации, содержащих

(m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат,

(m2) винилфосфоновую кислоту и

(m3) (мет)акриловую кислоту

в виде их полимеризованных мономерных звеньев, причем указанный по меньшей мере один полимер (P) включен в кислотную водную композицию (А) в количестве, составляющем 50-5000 ч. на млн, из расчета общей массы кислотной водной композиции (А).

2. Способ по п. 1, отличающийся тем, что вся поверхность основы состоит из алюминия или алюминиевого сплава.

3. Способ по п. 1 или 2, отличающийся тем, что кислотная водная композиция (А) имеет pH в диапазоне, составляющем 0,5-6,5.

4. Способ по одному из пп. 1-3, отличающийся тем, что одно или несколько соединений металлов (M) включены в кислотную водную композицию (А) в концентрации, находящейся в диапазоне, составляющем 50-5000 ч. на млн, в каждом случае из расчета титана, циркония и/или гафния в качестве металла.

5. Способ по одному из пп. 1-4, отличающийся тем, что одно или несколько соединений металлов (M), которые присутствуют в качестве компонента (а), представляют собой комплексные фториды титана, циркония и/или гафния.

6. Способ по одному из пп. 1-5, отличающийся тем, что один или несколько линейных полимеров (P) содержат полимеризованные мономерные звенья гидроксиэтил(мет)акрилата в качестве мономерного звена (m1).

7. Способ по одному из пп. 1-6, отличающийся тем, что один или несколько линейных полимеров (P) включены в кислотную водную композицию (А) в концентрации, находящейся в диапазоне, составляющем 100-4000 ч. на млн.

8. Способ по одному из пп. 1-7, отличающийся тем, что один или несколько линейных полимеров (P) имеют среднечисловую молекулярную массу, находящуюся в диапазоне, составляющем 10000-42000 г/моль.

9. Способ по одному из пп. 1-8, отличающийся тем, что концентрация свободного фторида в кислотной водной композиции (А) находится в диапазоне, составляющем 1-250 ч. на млн.

10. Способ по одному из пп. 1-9, отличающийся тем, что он включает дополнительную стадию покрытия, заключающуюся в нанесении по меньшей мере одной композиции для нанесения покрытия на поверхность основы, полученную после стадии (1) приведения в контакт, с целью образования на поверхности слоя покрытия, причем необязательно после стадии (1) перед указанной стадией покрытия осуществляют стадию ополаскивания (2).

11. Кислотная водная композиция (А) для обработки поверхности, которая, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, содержащая по меньшей мере 60 мас.% воды, из расчета общего содержания в ней органических и неорганических растворителей, включая воду, и содержащая (а) одно или несколько соединений металлов (M), выбранных из группы соединений титана, соединений циркония, соединений гафния и их смесей, и (б) один или несколько линейных полимеров (P), полученных посредством контролируемой радикальной полимеризации, содержащих

(m1) гидроксиэтил- и/или гидроксипропил(мет)акрилат,

(m2) винилфосфоновую кислоту и

(m3) (мет)акриловую кислоту

в виде их полимеризованных мономерных звеньев, причем указанный по меньшей мере один полимер (P) включен в кислотную водную композицию (А) в количестве, составляющем 50-5000 ч. на млн, из расчета общей массы кислотной водной композиции (А).

12. Концентрат кислотной водной композиции для обработки поверхности, которая, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, который при разбавлении водой в соотношении 1:5000-1:10 и, при необходимости, посредством регулирования значения pH обеспечивает получение кислотной водной композиции по п. 11.

13. Применение кислотной водной композиции (А) по п. 11 в качестве кислотной водной композиции для обработки по меньшей мере одной поверхности основы, причем указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава.

14. Основа, содержащая по меньшей мере одну поверхность, причем указанная поверхность, по меньшей мере частично, изготовлена из алюминия и/или алюминиевого сплава, причем указанная по меньшей мере одна поверхность обработана кислотной композицией (А) по п. 11.

| DE 102015225185 A1, 16.06.2016 | |||

| US 8293029 B2, 23.10.2012 | |||

| US 2003015258 A1, 23.01.2003 | |||

| WO 2009050122 A1, 23.04.2009 | |||

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2261290C2 |

Авторы

Даты

2023-06-07—Публикация

2019-09-05—Подача