Настоящее изобретения относится к способу предварительной обработки металлической основы для последующего процесса холодного формования металла, причем указанный способ включает в себя по меньшей мере стадии (1) и (2) и необязательно стадию (3), а именно обеспечение по меньшей мере одной основы, имеющей по меньшей мере одну поверхность, по меньшей мере частично изготовленную по меньшей мере из одного металла (1), приведение в контакт по меньшей мере одной поверхности основы, обеспеченной на стадии (1), с водной смазочной композицией (А), имеющей значение рН ниже 2,0, и содержащую, кроме воды, анионы оксалата (a1), анионы тиосульфата (а2), анионы хлорида (а3), по меньшей мере один пленкообразующий полимер (а4), который представляет собой гомополимер и/или сополимер, полученный полимеризацией по меньшей мере одного этиленненасыщенного мономера, по меньшей мере один воск (а5), а также анионы фторида и/или анионы бифторида (а6), и необязательно сушку пленки покрытия, полученной после осуществления стадии (2), к предварительно обработанной металлической основе, которую можно получить с помощью указанного выше способа в соответствии с изобретением, к способу холодного формования металлической основы, который включает в себя стадию подвержения предварительно обработанной в соответствии с изобретением металлической основы процессу холодного формования, к водной смазочной композиции (А), которая определена выше, и к маточной смеси для получения водной композиции (А).

Предпосылки создания изобретения

Холодного формования металлических заготовок обычно достигают прокаткой, такой как накатывание резьбы, волочением, в частности, волочением со скольжением или глубокой вытяжкой, прессованием, вытяжкой методом растяжения и/или холодной высадкой заготовок, с тем, чтобы превратить их в изделия, имеющие желаемую форму. Холодное формование обычно происходит при температурах, ниже температуры рекристаллизации металлического материала заготовки, которую подвергают холодному формованию, такому, как формование при температурах ниже и до 450°С. В способе холодного формования не применяют внешнего источника нагрева. Вместо этого, любое тепловыделение или повышение температуры, как правило, вызывается исключительно силами трения между металлической заготовкой и рабочими инструментами, которые применяют во время формования, а также вследствие внутренних сил трения, создаваемыми потоком материала в заготовке. Холодное формование обычно приводит к повышенному давлению, например, в случае стали, например, в диапазоне от 200 МПа до 1 ГПа, а иногда даже до 2 ГПа. Температура заготовок, подлежащих холодному формованию, изначально соответствует температуре окружающей среды, то есть составляет примерно 10-32°С. В случае, когда заготовки предварительно нагревают перед формованием, например, до температуры в диапазоне от 650 до 1250°С, то процесс формования больше не является процессом "холодного формования", а скорее всего является "полугорячим" формованием, горячим формованием или процессом ковки.

Если металлические заготовки подвергаются холодному формованию в фасонные изделия только со сравнительно небольшой степенью деформации, то для проведения процесса холодного формования скорее всего требуются небольшие силы. С этой целью, на заготовки обычно наносят нереакционноспособные формовочные масла. Однако, при более высокой степени деформации, обычно перед процессом холодного формования на заготовки наносят по меньшей мере одну пленку покрытия, такую как пленка конверсионного покрытия, которая функционирует как разделительный слой между заготовкой и применяемыми инструментами, с тем, чтобы предотвратить холодную сварку во время холодного формования. В этом случае пленка конверсионного покрытия, применяемая в качестве разделительного слоя, также может функционировать в качестве смазочной пленки, если на нее сверху не наносят дополнительную пленку покрытия. Такие процессы, например, раскрыты в DE 1179437, DE 1196467 и ЕР 0233503 А1:

DE 1179437 относится к предварительной обработке проволоки из железа или стали для последующего холодного формования. С этой целью на проволоку наносят оксалатное покрытие. Покрытие получают посредством применения раствора, содержащего, среди прочего, щавелевую кислоту и алкенилфосфоновую кислоту, такую как винилфосфоновая кислота в мономерной форме.

DE 1196467 также относится к предварительной обработке металлических основ для последующего холодного формования. С этой целью на проволоку наносят оксалатное покрытие. Покрытие получают посредством применения раствора, содержащего, среди прочего, щавелевую кислоту и поливинилфосфоновую кислоту и/или сополимер, содержащий винилфосфоновую кислоту в виде мономерных звеньев.

ЕР 0233503 А1 относится к одностадийному способу, предназначенному для облегчения последующего холодного формования основ из нержавеющей стали. С этой целью на основу наносят оксалатное покрытие. Покрытие получают посредством применения водного раствора, содержащего, среди прочего, щавелевую кислоту, а также растворимый в воде полимер. Применяемый раствор по сути не содержит каких-либо анионов хлорида и предпочтительно не содержит анионов тиосульфата, а также в соответствии с ЕР 0233503 А1 присутствие этих анионов является нежелательным.

В качестве альтернативы, также возможно, и в предшествующем уровне техники известно, что не только пленка конверсионного покрытия, нанесенного на металлические основы, может применяться в одно и то же время и как смазочная пленка, но, что, скорее, на пленку конверсионного покрытия дополнительно наносят дополнительную смазочную композицию для образования сверху этой пленки смазочной пленки, с тем, чтобы (дополнительно) уменьшить сопротивление трению между поверхностью заготовки и инструментами и с тем, чтобы предотвратить возникновение холодной сварки. С этой целью могут применяться различные типы пленок конверсионного покрытия, в частности, фосфатные или оксалатные пленки покрытия, которые получают из соответствующих содержащих фосфат или оксалат водных кислотных композиций. Кроме того, в предшествующем уровне техники известны различные типы смазочных композиций. Например, для образования соответствующих смазочных пленок могут применяться водные смазочные композиции, такие как мыла или мыльные растворы, например, на основе стеарата щелочного или щелочноземельного металла, полимерные дисперсии, твердые смазочные вещества, такие как MoS2 и/или графит, и/или смазочные вещества на масляной основе. Способы этого типа, например, раскрыты в ЕР 0232929 A1, WO 94/16119 A1, WO 2009/095373 A1, WO 2009/095375 А1, WO 2009/095374 А1 и JP S5672090 А:

ЕР 0232929 A1 относится к двостадийному способу предварительной обработки для облегчения последующего холодного формования основ из нержавеющей стали. На первой стадии оксалатное покрытие наносят на основу посредством применения раствора, содержащего, среди прочего, щавелевую кислоту, сульфат гидроксиламмония, а также растворимый в воде полимер. В ЕР 0232929 А1 указано, что применения анионов хлорида и фторида в оксалатирующих растворах необходимо избегать. После этого, на второй стадии на оксалатное покрытие наносят смазочное вещество. В ЕР 0232929 А1 металлические мыла названы в качестве подходящих смазочных веществ.

WO 94/16119 А1 раскрывает жидкую водную композицию для образования конверсионного покрытия на металлических поверхностях на первой стадии для последующего процесса холодного формования. Композиция содержит органический катионный полимер и может дополнительно содержать анионы оксалата. На второй стадии на конверсионную пленку может наноситься смазочная пленка посредством применения, среди прочего, смазочных веществ на масляной основе и/или на основе мыла.

WO 2009/095373 А1 раскрывает двостадийный способ предварительной обработки для облегчения последующего холодного формования металлических основ. На первой стадии в результате применения водного кислотного фосфатирующего раствора, содержащего катионы Са, Mg и/или K, на поверхности заготовки образуется фосфатный слой. На второй стадии, наносят водную щелочную смазочную композицию, содержащую органические полимеры.

Обе международные публикации WO 2009/095375 А1 и WO 2009/095374 А1 раскрывают способ получения металлических заготовок для холодного формования. Слой смазочного покрытия наносят на металлическую поверхность заготовок, необязательно имеющую слой конверсионного покрытия в качестве разделительного слоя, посредством приведения поверхности в контакт с водной смазочной композицией, содержащей по меньшей мере один растворимый в воде, содержащий воду или связывающий воду оксид и/или силикат и органический полимер, как в случае WO 2009/095375 А1, или посредством приведения поверхности в контакт с водной смазочной композицией, содержащий по меньшей мере два воска и органический полимер, как в случае WO 2009/095374 А1.

JP S5672090 А относится к двостадийному способу предварительной обработки для облегчения последующего холодного формования основ из нержавеющей стали. С этой целью, на первой стадии на основы наносят оксалатное покрытие. Оксалатное покрытие получают посредством применения раствора, содержащего, среди прочего, щавелевую кислоту и растворимое в воде органическое соединение титана, а также поливинилпирролидон. На второй стадии, на оксалатное покрытие наносят смазочное вещество. В JP S5672090 А металлические мыла и твердые смазочные вещества названы подходящими смазочными веществами.

Однако, рассматриваемые способы, известные в предшествующем уровне техники, имеют несколько недостатков. Прежде всего, как по экологическим причинам, так и с тем, чтобы предотвратить образование на основе нежелательного дельта-феррита, вызванное присутствием фосфора, желательно не применять пленки фосфатного покрытия в качестве пленок конверсионного покрытия, такие как пленки конверсионного покрытия, нанесенные в способе, раскрытом в WO 2009/095373 А1, а скорее всего применять только не содержащие фосфата системы. Что касается смазочных композиций, известных из предшествующего уровня техники, смазочные композиции на масляной основе, как правило, приводят к более высокому содержанию ЛОС (летучих органических соединений), поскольку значительные количества масла могут испаряться во время их применения. Кроме того, системы смазочных веществ на масляной основе могут вызывать проблемы с безопасностью, так как они легко воспламеняются и должны храниться при температурах воспламенения >150°С как опасные материалы. По этим причинам, применение составов смазочных веществ на масляной основе является нежелательным. Твердые смазочные вещества, такие как смазочные вещества на основе MoS2 и/или графита, подходят только для интенсивного холодного формования с большой степенью деформации и, таким образом, такие смазочные вещества имеют только ограниченное применение. Кроме того, сульфид, присутствующий в таких смазочных пленках, часто имеет вредное воздействие, в частности, на нержавеющую сталь. Таким образом, применение водных смазочных композиций является более желательным как по экологическим, так и экономическим причинам, чем применение твердых смазочных веществ и/или смазочных веществ на масляной основе.

Однако, традиционные водные смазочные композиции предшествующего уровня техники, обычно представляют собой щелочные композиции, такие как (металлические) мыла и мыльные растворы, раскрытые в ЕР 0232929 А1, WO 2009/095373 A1, WO 2009/095375 A1, WO 2009/095374 А1 и JP S5672090 А, которые, например, представляют собой водные смазочные композиции на основе стеарата щелочного или щелочноземельного металла. Такие ванны со щелочной смазочной композицией часто имеют только сравнительно короткий срок эксплуатации и, таким образом, должны обновляться довольно часто. Это, конечно, является неблагоприятным как с экологической точки зрения (должны применяться более высокие количества воды и составных компонентов, присутствующих в композиции), так и с экономической точки зрения (более высокие затраты энергии и более длительное время переналадки). В отличие от этих водных щелочных смазочных композиций, которые применяют для обеспечения слоя смазочного вещества перед нанесением слоя конверсионного покрытия, композиции, которые применяют для образования указанного упомянутого выше слоя конверсионного покрытия, являются кислотными композициями, как уже упоминалось выше. Для осуществления такого двустадийного способа предварительной обработки обычно используют две разные открытые ванны для обработки, в которые погружают металлические заготовки, а именно первую ванну, содержащую водную кислотную композицию для нанесения конверсионного покрытия, и вторую ванну, содержащую водную щелочную смазочную композицию. Однако важно между этими двумя стадиями погружения включать стадию ополаскивания и/или нейтрализации, с тем, чтобы удалить любую избыточную кислоту, которая присутствует на заготовке после ее извлечения из первой кислотной ванны и перед погружением ее во вторую щелочную ванну, с тем, чтобы как можно дольше сохранить срок эксплуатации двух ванн и, в частности, срок эксплуатации второй ванны. Однако, по экономическим и экологическим причинам, обязательное проведение такой стадии ополаскивания и/или нейтрализации является неблагоприятным. Простое смешивание или объединение традиционных водных кислотных композиций, таких как фосфатные и/или оксалатные композиции для обеспечения слоя конверсионного покрытия, с традиционными водными щелочными композициями для обеспечения слоя смазочного вещества, является невозможным, так как эти композиции являются несмешиваемыми друг с другом и, следовательно, будет наблюдаться нежелательное фазовое разделение. Более того, большинство известных органических полимерных дисперсий, которые применяют для получения традиционных водных щелочных смазочных композиций, являются нестабильными в кислой среде. Поэтому, простое применение кислотных вариантов известных водных щелочных смазочных композиций не всегда возможно.

ЕР 3290544 А1 относится к кислотному агенту для смазочного покрытия на водной основе, имеющему значение рН, составляющее 2,0-6,5, которое, среди прочего, содержит компонент химической конверсии, такой как щавелевая кислота, и смазочный компонент, такой как липофильный смазочный компонент, который включает в себя масло или мыло. Агент покрытия может дополнительно содержать в качестве связующего компонента смолу на водной основе. ЕР 3290544 А1 дополнительно раскрывает одностадийный способ предварительной обработки металлических основ для последующего холодного формования.

JP S545847 относится к смазочной композиции для облегчения холодного формования металлов. Смазочное вещество содержит щавелевую кислоту и по меньшей мере один составной компонент, выбранный из растворимых в воде органических соединений титана, гомополимеров винилпирролидона и сополимеров винилпирролидона. Смазочная композиция может дополнительно содержать смазочное вспомогательное вещество.

Кроме того, традиционные двостадийные способы холодного формования, известные в предшествующем уровне техники, не всегда приводят к достаточно высокой плотности слоя покрытия из смазочного вещества, образованного на заготовке, или - если под слоем смазочного вещества также присутствует разделительный слой, такой как слой конверсионного покрытия, к достаточно высокой совместной плотности нанесенного слоя покрытия из смазочного вещества и указанного разделительного слоя. Это может приводить только к недостаточной адгезионной способности слоя(-ев) по отношению к металлической основе. Кроме того, это может приводить к неэффективному отделению инструмента от заготовки после и во время холодного формования, и лишь к неэффективному уменьшению коэффициента трения или даже к нежелательной холодной сварке, так как только недостаточно большое количество слоя(-ев) покрытия, которое определяется плотностью нанесенного покрытия, остается на заготовках во время процесса холодного формования.

Таким образом, существует потребность в упрощении традиционных способов предварительной обработки поверхности для холодного формования металла, в которых применяют водные смазочные композиции, как по экономическим, так и по экологическим причинам, в частности, для обеспечения усовершенствованной технологии предварительной обработки металлических основ с использованием воды для процесса холодного формования, которая требует меньшего количества стадий обработки, и в которой применяют водные кислотные смазочные композиции. В то же время, такая упрощенная предварительная обработка должна все же приводить к получению достаточно высокой плотности нанесенного покрытия слоя(-ев) покрытия, образованного(-ых) на металлических основах, с тем, чтобы обеспечить как хорошую адгезию к основе, так и эффективное уменьшение коэффициента трения во время холодного формования, а также предотвратить холодную сварку.

Задача

Таким образом, задачей, лежащей в основе настоящее изобретения, было обеспечение упрощенного способа предварительной обработки поверхности для холодного формования металла, в котором применяют водные смазочные композиции как по экономическим, так и по экологическим причинам, в частности, обеспечение усовершенствованной технологии предварительной обработки металлических основ на водной основе для процесса холодного формования, которая требует меньшего количества стадий обработки, и в которой применяют водные кислотные смазочные композиции. Однако, в то же время, такая упрощенная предварительная обработка должна все еще приводить к получению достаточно высокой плотности нанесенного покрытия слоя(-ев) покрытия, образованного(-ых) на металлических основах, с тем, чтобы обеспечить как хорошую адгезию к основе, так и эффективное уменьшение коэффициента трения во время холодного формования, а также обеспечить предотвращение какой-либо холодной сварки.

Решение

Указанная задача была решена с помощью объекта формулы изобретения настоящей заявки, а также посредством его предпочтительных вариантов осуществления, раскрытых в этом описании, то есть с помощью объекта, описанного в этой заявке.

Первым объектом настоящего изобретения является способ предварительной обработки металлической основы для последующего процесса холодного формования металла, причем указанный способ включает в себя по меньшей мере стадии (1) и (2) и, необязательно, стадию (3), а именно

(1) обеспечение по меньшей мере одной основы, имеющей по меньшей мере одну поверхность, по меньшей мере частично изготовленную по меньшей мере из одного металла,

(2) приведение в контакт по меньшей мере одной поверхности основы, обеспеченной на стадии (1), с водной смазочной композицией (А), имеющей значение рН ниже 2,0, причем водная смазочная композиция (А), кроме воды, содержит

(a1) анионы оксалата,

(а2) анионы тиосульфата,

(а3) анионы хлорида,

(а4) по меньшей мере один пленкообразующий полимер, который представляет собой гомополимер и/или сополимер, полученный полимеризацией по меньшей мере одного эиленненасыщенного мономера,

(а5) по меньшей мере один воск, который отличается от составного компонента (а4), и

(а6) анионы фторида и/или анионы бифторида,

и

(3) необязательно сушку пленки покрытия, полученной после осуществления стадии (2).

Дополнительным объектом настоящего изобретения является предварительно обработанная металлическая основа, которую можно получить посредством способа в соответствии с изобретением.

Дополнительным объектом настоящего изобретения является способ холодного формования металлической основы, который отличается тем, что он включает в себя стадию подвержения предварительно обработанной в соответствии с изобретением металлической основы процессу холодного формования.

Дополнительным объектом настоящего изобретения является водная смазочная композиция (А), которая определена выше в связи со способом предварительной обработки в соответствии с изобретением.

Дополнительным объектом настоящего изобретения является маточная смесь для получения водной композиции (А) в соответствии с изобретением посредством разбавления маточной смеси водой и, если это применимо, посредством регулирования значения рН.

Неожиданно было обнаружено, что все составные компоненты, присутствующие в водной смазочной композиции (А), могут быть составлены в виде кислотной композиции со значением рН ниже 2,0. В частности, неожиданно было обнаружено, что композиция (А) является стабильной в таких кислых условиях и, что, в частности, по меньшей мере один пленкообразующий полимер, который присутствует в композиции (А), является стабильным в такой кислой среде. Указанное неожиданно имеет то преимущество, что композиция (А) может применяться в способе в соответствии с изобретением как в качестве смазочной композиции, так и в качестве композиции для нанесения конверсионного покрытия, только в одну стадию и, что, таким образом, нет необходимости в нанесении на дополнительной стадии либо какой-либо композиции для получения конверсионного покрытия, либо в нанесении какой-либо композиции для получения смазочного покрытия и, что также больше нет необходимости в осуществлении стадии ополаскивания после стадии (2). Таким образом, способ может быть упрощен, что имеет экономические и экологические преимущества.

Кроме того, неожиданно было обнаружено, что ванны, содержащие кислотную водную смазочную композицию (А), имеют сравнительно длительный срок эксплуатации, в частности, более длительный срок эксплуатации, чем ванна, содержащая традиционные щелочные водные смазочные композиции. Указанное, конечно, имеет экономические и экологические преимущества.

Кроме того, неожиданно было обнаружено, что слой покрытия, полученный в результате нанесения композиции (А), надежно пристает к основе и демонстрирует хорошие смазочные свойства. Таким образом, основа, предварительно обработанная посредством способа в соответствии с изобретением, может впоследствии подвергаться процессу холодного формования металла, в частности, высокоскоростному волочению. При этом было обнаружено, что во время холодного формования основ, таких как нержавеющая сталь, слой покрытия, полученный в результате нанесения композиции (А) на основу, может эффективно подвергаться стадии волочения с целью холодного формования металла.

Кроме того, неожиданно было обнаружено, что покрытые металлические основы, полученные посредством способа в соответствии с изобретением, имеют достаточно высокую плотность нанесенного(-ых) слоя(-ев) покрытия, образованного(-ых) на металлических основах, полученных в результате нанесения композиции (А). Полученный(-ые) слой(-и) покрытия является/являются однородным, толстым(-и) и надежно пристает(-ют) к поверхности основы. При этом было обнаружено, что такая высокая плотность нанесенного покрытия не только обеспечивает хорошую адгезию к основе, но также обеспечивает эффективное уменьшение коэффициента трения во время холодного формования, а также предотвращает какую-либо холодную сварку. Неожиданно было обнаружено, что, среди прочего, выбор значения рН композиции (А) ниже 2,0 приводит к образованию сравнительно толстого слоя конверсионного покрытия, что, в свою очередь, является преимущественным для последующего процесса холодного формования металла. Указанное, в частности, применимо к металлическим основам, которые изготовлены, по меньшей мере частично, из нержавеющей стали. В случае более высоких значений рН, полученные слои конверсионного покрытия являются недостаточно толстыми.

Кроме того, неожиданно было обнаружено, что полученные слои конверсионного покрытия являются однородными, в частности, в случае применения металлических основ, которые изготовлены, по меньшей мере частично, из нержавеющей стали. Среди прочего, было обнаружено, что в этом отношении при этом оказалось преимущественным присутствие анионов фторида и/или бифторида, а также анионов хлорида и тиосульфата.

Более того, неожиданно было обнаружено, что покрытые металлические заготовки, полученные в результате способа в соответствии с изобретением, имеют хорошую устойчивость к коррозии. Кроме того, было обнаружено, что во время способа обработки поверхности в соответствии с изобретением устойчивые пены не образовывались.

Кроме того, было дополнительно обнаружено, что пленка покрытия, полученная после стадии (2) или необязательно после стадии (3), представляет собой комбинированную пленку конверсионного и смазочного покрытия. Таким образом, полученная пленка покрытия сочетает в себе свойства конверсионного слоя и слоя смазочного вещества. Пленка смазочного покрытия может находиться сверху пленки конверсионного покрытия. Неожиданно, комбинированные слои могут быть разделены и частично отрегулированы. Например, более длительное время обработки на стадии (2) приводит к более толстому конверсионному слою, то есть к более высокой толщине слоя конверсионного слоя, в пересчете на плотность нанесенного покрытия, тогда как более высокая концентрация по меньшей мере одного воска (а5) и, необязательно, по меньшей мере одного составного компонента (а4), приводит к получению более толстого слоя смазочного вещества, то есть, к получению более высокой толщины слоя смазочного вещества, в пересчете на плотность нанесенного покрытия. Таким образом, может быть получен комбинированный конверсионный и смазочный слой, адаптированный к соответствующим условиям холодного формования.

Подробное описание изобретения

Термин "содержащий" в смысле настоящего изобретения, в частности, в связи со способом в соответствии с изобретением, композицией (А) в соответствии с изобретением и маточной смесью, которую применяют для получения композиции (А), предпочтительно имеет значение "состоящий из". В этом случае, например, что касается композиция (А) в соответствии с изобретением, в дополнение к обязательным составным компонентам в ней (составные компоненты (a1) - (а6) и вода), в композиции может содержаться один или большее количество дополнительных необязательных компонентов, упомянутый ниже. Тот же принцип применяется в отношении композиции (А), которую применяют в способе в соответствии с изобретением, и маточной смеси. В каждом случае, все компоненты/составные компоненты могут присутствовать в их предпочтительных вариантах осуществления, упомянутых ниже. То же применяется к дополнительным объектам настоящего изобретения.

Способ предварительном обработки в соответствии с изобретением

Способ в соответствии с изобретением представляет собой способ предварительной обработки металлической основы для последующего процесса холодного формования металла. Способ в соответствии с изобретением содержит по меньшей мере стадии (1) и (2) и, необязательно, дополнительную стадию (3). Способ в соответствии с изобретением может дополнительно содержать одну или большее количество дополнительных стадий.

Стадия (7)

На стадии (1) способа в соответствии с изобретением обеспечивают по меньшей мере одну основу, имеющую по меньшей мере одну поверхность, по меньшей мере частично изготовленную по меньшей мере из одного металла.

Поверхность основы, которую применяют, по меньшей мере частично изготовлена по меньшей мере из одного металла, то есть по меньшей мере один участок указанной поверхности изготовлен по меньшей мере из одного металла. Поверхность может состоять из разных участков, содержащих разные металлы. Предпочтительно, вся поверхность основы изготовлен по меньшей мере из одного металла. Более предпочтительно, основа состоит по меньшей мере из одного металла.

Предпочтительно, по меньшей мере один металл выбирают из группы, состоящей из алюминия, сплавов алюминия, цинка, стали, включая холоднокатанную сталь, горячекатанную сталь, оцинкованную горячим способом сталь (оцинкованную сталь), включая сталь горячего цинкования (горячеоцинкованную сталь) или электролитически оцинкованную сталь, нержавеющую сталь, из сплавов стали, включая сплавы из нержавеющей стали, из сплавов магния и/или сплавов цинка и магния и/или сплавов цинка и железа и их смесей. В частности, металл представляет собой железо, и наиболее предпочтительно представляет собой сталь. Наиболее предпочтительно металл представляет собой нержавеющую сталь и/или ее сплавы.

Предпочтительно, по меньшей мере одна поверхность основы изготовлена, по меньшей мере частично, из нержавеющей стали, более предпочтительно основа как таковая изготовлена из нержавеющей стали.

В качестве основ, например, могут применяться полосы, листы, чушки, проволока, бунты проволоки, более сложные фасонные детали, втулки, профили, такие как полые или сплошные профили, трубы, диски, диски, прутки, бруски или цилиндры.

Необязательные стадии (1а) и (1б)

Поверхности, которые предназначены быть основами, обеспеченными на стадии (1), могут быть очищены с помощью кислотное, щелочной или рН-нейтральной чистящей композиции и/или могут быть протравлены перед обработкой кислотной водной композицией (А) на стадии (2), как будет описано ниже: Перед стадией (2) способа в соответствии с изобретением может осуществляться одна или большее количество следующих необязательных стадий, предпочтительно в указанном порядке:

Стадия (1а): очистка, предпочтительно посредством применения щелочной водной чистящей композиции, и необязательно последующее ополаскивание поверхности основы, обеспеченной на стадии (1), и

Стадия (1б): подвержение поверхности основы кислотному травлению, то есть, протравливанию, и последующее ополаскивание поверхности основы.

Предпочтительно, осуществляют обе стадии (1а) и (1б). Ополаскивание, включенное на стадии (1а), предпочтительно осуществляют с использованием деионизированной воды или водопроводной воды. Предпочтительно, кислотное травление осуществляют посредством применения соляной кислоты, фтористоводородной кислоты, серной кислоты, азотной кислоты и/или фосфорной кислоты.

Наиболее предпочтительно, по меньшей мере стадию (1б) осуществляют, в частности, посредством применения для травления фтористоводородной кислоты и/или азотной кислоты, в частности, в случае изготовления основы, по меньшей мере частично, из нержавеющей стали.

Стадия (2)

На стадии (2) способа в соответствии с изобретением по меньшей мере одну поверхность основы, обеспеченной на стадии (1), приводят в контакт с водной смазочной композицией (А), имеющей значение рН ниже 2,0, предпочтительно погружают в нее, причем водная смазочная композиция (А), кроме воды, содержит анионы оксалата в качестве составного компонента (a1), анионы тиосульфата в качестве составного компонента (а2), анионы хлорида в качестве составного компонента (а3), по меньшей мере один пленкообразующий полимер, который представляет собой гомополимер и/или сополимер, полученный полимеризацией по меньшей мере одного эиленненасыщенного мономера, в качестве составного компонента (а4), по меньшей мере один воск в качестве составного компонента (а5) и анионы фторида и/или анионы бифторида в качестве составного компонента (а6).

Процедура обработки в соответствии со стадией (2), то есть "приведение в контакт", например, может включать нанесение покрытия распылением и/или нанесение покрытия посредством процесса погружения. Композиция (А) также может наноситься посредством заливки поверхности или посредством нанесения покрытия валиком, или даже посредством нанесения покрытия вручную посредством протирания или посредством нанесения с помощью щетки. Однако, погружение является предпочтительным. В этом случае, основа, которую применяют, погружают в ванну, содержащую композицию (А).

Предпочтительно, стадию (2) приведения в контакт осуществляют посредством по меньшей мере частичного погружения основы в ванну, содержащую водную смазочную композицию (А), имеющую температуру ванны в диапазоне от 20 до 95°С, предпочтительно, в диапазоне от 30 до 90°С, в частности, в диапазоне от 45 до 85°С, наиболее предпочтительно, в диапазоне от 50 до 75°С.

Время обработки, то есть период времени, в течение которого поверхность приводят в контакт с водной композицией (А), которую применяют на стадии (2), предпочтительно составляет от 15 секунд до 20 минут, более предпочтительно от 30 секунд до 10 минут, и наиболее предпочтительно 45 секунд до 5 минут, например, 1-4 минуты.

Предпочтительно, после проведения стадии (2) стадию ополаскивания не осуществляют.

Композиция (А)

Термин "водная" в отношении композиции (А) в смысле настоящего изобретения предпочтительно означает, что композиция (А) представляет собой композицию, содержащую по меньшей мере 50 мас. %, предпочтительно по меньшей мере 60 мас. %, более предпочтительно по меньшей мере 70 мас. % в частности, по меньшей мере 80 мас. %, наиболее предпочтительно по меньшей мере 90 мас. % или 95 мас. %, или 98 мас. %, или 99 мас. %, или даже 100 мас. % воды, из расчета ее общего содержания в органических и неорганических растворителях, включая воду. Таким образом, композиция (А) может, кроме воды, содержать по меньшей мере один органический растворитель - однако, в количестве значительно меньшем, чем количество присутствующей воды. Предпочтительно, композиция (А) не содержит органических растворителей. Таким образом, предпочтительно вода является единственным присутствующим растворителем/разбавителем.

Предпочтительно, композиция (А) содержит воду в количестве, составляющем по меньшей мере 50 мас. %, более предпочтительно, составляющем по меньшей мере 60 мас. %, даже более предпочтительно, составляющем по меньшей мере 70 мас. % и даже более предпочтительно, составляющем по меньшей мере 80 мас. %, в каждом случае из расчета общей массы композиции (А).

Предпочтительно, композиция (А) имеет значение рН ниже 1,9, предпочтительно ниже 1,7, в частности, значение рН в диапазоне от 0,1 до 1,5, наиболее предпочтительно в диапазоне от 0,5 до 1,5.

Предпочтительно, композиция (А) присутствует в виде раствора или дисперсии, в частности, в виде раствора, предпочтительно при температуре, составляющей по меньшей мере 40°С, в частности, составляющей по меньшей мере 50°С.

Предпочтительно, композиция (А) не содержит анионов фосфата. Это означает, что в композицию (А), по меньшей мере намеренно, не добавляют фосфат. В случае последующей термообработки чувствительных деталей, например, при закалке с высоким отпуском винтов, в противном случае, может происходить образование дельта-феррита, вызванное присутствием фосфора, что может приводить к неблагоприятным свойствам материала.

Предпочтительно, композиция (А) не содержит силикона, то есть не содержит силоксанов и/или полисилоксанов. Это означает, что, по меньшей мере намеренно, в композицию (А) силикон не добавляют. Присутствие силиконов может быть неблагоприятным в случае нанесения на основу таких материалов покрытия, как красящий состав, после осуществления последующего холодного формования.

Предпочтительно, композиция (А) имеет содержание твердых веществ в диапазоне от 0,1 до 25 мас. %, более предпочтительно в диапазоне от 0,2 до 20 мас. %, даже более предпочтительно в диапазоне от 0,3 до 15 мас. %, даже более предпочтительно в диапазоне от 0,4 до 12 мас. %, в каждом случае из расчета общей массы композиции (А).

Все компоненты/составные компоненты, присутствующие в композиции (А), составляют в сумме 100 мас. %.

Поскольку композиция (А) содержит (a1) анионы оксалата, она представляет собой оксалатирующую композицию, которая является подходящей для образования на поверхности основы конверсионного покрытия. Поскольку композиция (А) также содержит (а5) по меньшей мере один воск и по меньшей мере один пленкообразующий полимер (а4), она также представляет собой смазочную композиция, которая является подходящей для образования на поверхности основы смазочного покрытия.

Составные компоненты (a1), (а2) и (а3)

Предпочтительно,

анионы оксалата (a1) присутствуют в композиции (А) в количестве, находящемся в диапазоне от 2 до 500 г/л, более предпочтительно, в диапазоне от 5 до 100 г/л, в частности, в диапазоне от 10 до 50 г/л в виде щавелевой кислоты, в каждом случае, в пересчете на дигидрат щавелевой кислоты, и/или

анионы тиосульфата (а2) присутствуют в композиции (А) в количестве, находящемся в диапазоне от 0,01 до 25 г/л, более предпочтительно, в диапазоне от 0,5 до 10 г/л, в частности, в диапазоне от 1,0 до 5,0 г/л, в каждом случае, в пересчете на тиосульфат натрия, и/или

анионы хлорида (а3) присутствуют в композиции (А) в количестве, находящемся в диапазоне от 0,1 до 25 г/л, более предпочтительно, в диапазоне от 0,5 до 10 г/л, в частности, в диапазоне от 1,0 до 5,0 г/л, в каждом случае, в пересчете на хлорид натрия.

В смысле настоящего изобретения, "щавелевая кислота" также означает одинарную и двойную депротонированную форму щавелевой кислоты. Подобным образом, "оксалат" в смысле настоящего изобретения также означает его одинарную и двойную протонированную форму, при этом двойная протонированная форма является щавелевой кислотой. Предпочтительно, применяют дигидрат щавелевой кислоты, так как он является дешевым и менее гигроскопичным.

Если, в связи с концентрациями по массе (например, выраженных в г/л), применяют термин "в пересчете на X", где X представляет собой определенное, конкретное химическое соединение, то это следует понимать следующим образом: В случае альтернативного химического соединения (не X), его следует применять в такой молярной концентрации, как рассчитано для X, с учетом его молярной массы, исходя из конкретной концентрации по массе (например, выраженной в г/л), указанной в каждом случае.

Содержание катионов и анионов, упомянутых в этой заявке в отношении композиции (А), можно контролировать и определять с помощью ИСП-ОЭС (оптической эмиссионной спектроскопии с индуктивно-связанной плазмой). Указанный способ описан подробно ниже. При этом, содержание свободных анионов фтора определяют с помощью фторидного электрода.

Составном компонент (а4)

Композиция (А) содержит по меньшей мере один пленкообразующий полимер, который представляет собой гомополимер и/или сополимер, полученный полимеризацией по меньшей мере одного эиленненасыщенного мономера, в качестве составного компонента (а4), который отличается от составного компонента (а5).

Предпочтительно, по меньшей мере один пленкообразующий полимер является растворимым в воде или диспергируемым в воде, более предпочтительно является растворимым в воде. Предпочтительно, по меньшей мере один пленкообразующий полимер является растворимым или диспергируемым в композиции (А), более предпочтительно растворимым в композиции (А).

Предпочтительно, по меньшей мере один пленкообразующий полимер (а4) представляет собой гомополимер и/или сополимер, причем указанный гомополимер и/или сополимер получают по меньшей мере из одного мономера, имеющего по меньшей мере одну винильную группу, предпочтительно, выбранную из группы, состоящей из виниламина, винилового спирта, винилформамида, винилпирролидона, винилкапролактама, винилацетата и винилимидазола, предпочтительно получают по меньшей мере из одного мономера, выбранного из группы, состоящей из винилпирролидона и винилацетата, в частности, по меньшей мере из винилпирролидона. Примерные полимеры представляют собой Sokalan® K 17Р от компании BASF SE, Германия, и Lupamin® 9030 от компании BASF SE, Германия.

Наиболее предпочтительными являются гомополимеры поливинилпирролидона и сополимеры винилпирролидона и винилацетата.

В случае, когда по меньшей мере один пленкообразующий полимер (а4) представляет собой сополимер, то для получения составного компонента (а4) может применяться по меньшей мере один дополнительный мономер, имеющий по меньшей мере одну этиленненасыщенную группу, и который при этом отличается от определенных выше мономеров. Предпочтительно, такие дополнительные мономеры имеет по меньшей мере одну (мет)акриловую группу. (Мет)акриловые группы, например, включают в себя (мет)акрилатные группы и группы (мет)акриловой кислоты. Дополнительный мономер может быть иономером. Дополнительный мономер также может представлять собой этилен, пропилен, бутилен, стирол и т.д. Термин "(мет)акрил" означает "акрил" и/или "метакрил". Подобным образом, "(мет)акрилат" означает акрилат и/или метакрилат.

Предпочтительно, по меньшей мере один пленкообразующий полимер (а4) имеет среднемассовую молекулярную массу (Mw) в диапазоне от 1000 до 100000 г/моль, более предпочтительно, в диапазоне от 3000 до 75000 г/моль, даже более предпочтительно, в диапазоне от 5000 до 50000. Определение Mw осуществляют посредством гель-проникающей хроматографии (ГПХ).

Предпочтительно, по меньшей мере один пленкообразующий полимер (а4) присутствует в композиции (А) в количестве, находящемся в диапазоне от 0,05 до 20 мас. %, более предпочтительно в диапазоне от 0,10 до 15 мас. %, даже более предпочтительно в диапазоне от 0,15 до 10 мас. %, даже более предпочтительно в диапазоне от 0,20 до 7,5 мас. %, в частности, в диапазоне от 0,25 до 5,0 мас. %, в каждом случае из расчета общей массы композиции (А).

Составном компонент (а5)

Композиция (А) содержит по меньшей мере один воск в качестве составного компонента (а5), который отличается от составного компонента (а4).

Так как уже подразумевает термин "воск", по меньшей мере один воск представляет собой твердое вещество при комнатной температуре (23°С). Специалисту в данной области техники известен термин "воск". Указанный термин, например, определен Немецким Обществом изучения жиров (DGF) в соответствии со стандартным методом DGF М-I 1 (75) (2015 г.).

Предпочтительно, по меньшей мере один воск, который применяют в качестве составного компонента (б2), удовлетворяет этому определению воска. Воски в соответствии с этим определением могут разминаться при температуре 20°С, имеют твердость от прочной (в твердом состоянии) до хрупкой, имеют структуру от крупной до мелкой кристаллической структуры, являются от полупрозрачных до непрозрачных по своему цвету, но не являются стекловидными или стеклообразными, плавятся без разложения при температурах выше 40°С, являются слегка жидкими выше их точки плавления и имеют низкую вязкость выше их точки плавления, имеют сильно зависящую от температуры консистенцию и растворимость, и могут полироваться под небольшим давлением. Предпочтительно, и в соответствии с определением DGF (стандартным методом DGF М-I 1 (75)), вещество не является воском, если оно не соответствует более, чем одному из перечисленных выше свойств.

Предпочтительно, по меньшей мере один воск (а5) является растворимым в воде или диспергируемым в воде, более предпочтительно он является диспергируемым в воде. Предпочтительно, по меньшей мере один воск (а5) является растворимым или диспергируемым в композиции (А).

Предпочтительно, композицию (А) можно получить посредством применения водной дисперсии или раствора по меньшей мере одного воска (а5) для ее получения.

Предпочтительно, по меньшей мере один воск (а5) имеет точку плавления в диапазоне от 40°С до 170°С, более предпочтительно в диапазоне от 50°С до 160°С, особенно предпочтительно в диапазоне от 50°С до 140°С.

Композиция (А) предпочтительно в качестве составного компонента (а5) содержит более одного воска. Предпочтительно, композиция (А) в качестве составных компонентов (а5) содержит по меньшей мере два, более предпочтительно по меньшей мере три разных воска. Предпочтительно, по меньшей мере два или по меньшей мере три разных воска отличаются друг от друга по меньшей мере их температурой плавления (точкой плавления). Предпочтительно, разница между точками плавления по меньшей мере двух восков составляет по меньшей мере 20°С.

Предпочтительно, по меньшей мере один воск (а5) присутствует в композиции (А) в количестве, находящемся в диапазоне от 0,1 до 20 мас. %, более предпочтительно в диапазоне от 0,5 до 15 мас. %, даже более предпочтительно в диапазоне от 0,75 до 12,5 мас. %, даже более предпочтительно в диапазоне от 1,0 до 10,0 мас. %, в частности, в диапазоне от 1,5 до 9,0 мас. %, наиболее предпочтительно в диапазоне от 2,0 до 7,5 мас. %, в каждом случае из расчета общей массы композиции (А).

Предпочтительно, по меньшей мере один воск (а5) выбирают из группы, состоящей из катионных восков, катионно стабилизированных восков и неионных восков. Термин "катионно стабилизированный воск" предпочтительно представляет собой воск, который стабилизирован посредством катионной группы в кислой среде, например как в композиции (А), или стабилизирован посредством по меньшей мере одного катионного поверхностно-активного вещества.

Предпочтительно, по меньшей мере один воск (а5) стабилизирован посредством по меньшей мере одного эмульгирующего вещества. Например, по меньшей мере один воск (а5) может быть стабилизирован посредством катионного эмульгирующего вещества (катионно стабилизированный), или может быть стабилизирован посредством неионного эмульгирующего вещества (неионно стабилизированный). Примерами катионных эмульгирующих веществ являются алкоксилированный, такой как этоксилированный стеариламин, и/или полиалкоксилированный, такой как полиэтоксилированный талловый амин. Примерами неионных эмульгирующих веществ являются спирты, включая, например, диэтиламиноэтанол.

Предпочтительно, по меньшей мере один воск (а5) выбирают из группы, состоящей из полиолефиновых восков (включая полиэтиленовые воски, в частности, ПЭВП (полиэтилен высокой плотности) и/или полипропиленовых восков, природных восков, включая растительные и животные воски, такие как горные воски, пчелиные воски и/или карнаубские воски, парафиновые воски (воски, полученные из нефти) и их смесей.

В этом контексте, термин "олефин", как правило, относится к алкенам, типичным представителям полиолефинов, предпочтительно к алкенам с 2-8, в частности, к алкенам с 2-6 и, в частности, к алкенам с 2-4 атомами угдерода, в частности, к тем алкенам, которые имеют концевую двойную связь. В контексте этого изобретения, предпочтительными представителями являются этилен, пропилен, 1-бутен и изобутен. Этилен и пропилен являются особенно предпочтительными олефиновыми мономерами в контексте этого изобретения. Термин "полиолефин" в основном понимают как обозначающий гомополимеры одного типа олефинового мономера (например, гомополимеры этилена), или сополимеры по меньшей мере двух олефиновых мономеров (например, полимеры смесей, содержащих или состоящих из этилена, пропилена, 1-бутена и/или изобутена). Таким образом, полиолефины содержат один или большее количество типов олефиновых мономеров, и поэтому являются гомополимерами или сополимерами. Однако, они также могут дополнительно содержать один или большее количество этиленненасыщенных мономеров, которые отличаются от олефиновых мономеров, в частности, этиленненасыщенные мономеры, имеющие группы карбоновых кислот, полимеризованные или привитые. Если с целью полимеризации или привитой сополимеризации олефиновых мономеров применяют разные этиленненасыщенные мономеры с карбоксильными группами или группами ангидрида карбоновых кислот, то это делают в таком количестве, чтобы полиолефиновый воск в качестве составного компонента (а5), содержащий карбоксильные группы, имел кислотное число в диапазоне от 3 до 50, предпочтительно от 5 до 40, особенно предпочтительно от 8 до 35, в частности, очень предпочтительно от 10 до 25, и особенно предпочтительно от 13 до 20 мг КОН/г. Полиолефиновые воски предпочтительно выбирают из группы, состоящей из окисленных полиэтиленовых восков, окисленных полипропиленовых восков, окисленных восков на основе сополимера поли(этилена и пропилена) и окисленных сополимеров этилена и олефина, сополимеров этилена и (мет)акриловой кислоты и полимеров этилена и/или пропилен, которые отличаются от вышеупомянутых сополимеров, которые были привиты, например, малеиновым ангидрид (превращенным в гидролизованную форму, и имеющим свободные группы СООН). Конечно, для привитой сополимеризации также могут применяться другие этиленненасыщенные кислоты, такие как акриловая кислота.

Применяемые парафиновые воски предпочтительно являются микрокристаллическими.

Примерными восками, которые являются коммерчески доступными и которые могут применяться, например, являются Aquacer® 1041 от компании BYK Chemie, Германия, Aquacer® 561 от компании BYK Chemie, Aquacer® 517 от компании BYK Chemie, Wükonil® О-33а от компании Münzing Chemie и Liсовоск® KST от компании Clariant, Германия,

Составном компонент (о6)

Композиция (А) дополнительно содержит по меньшей мере один из анионов фторида и анионов бифторида в качестве составного компонента (а6). Предпочтительно, композиция (А) содержит анионы фторида в качестве составного компонента (а6), более предпочтительно в сочетании с анионами бифторида.

Предпочтительно, в каждом случае анионы фторида и/или анионы бифторида присутствуют в композиции (А) независимо друг от друга в количестве, находящемся в диапазоне от 0,01 до 25 г/л, более предпочтительно, в диапазоне от 0,5 до 10 г/л, в частности, в диапазоне от 1,0 до 5,0 г/л, в пересчете на фторид натрия в случае анионов фторида, и в пересчете на бифторид натрия в случае анионов бифторида.

Необязательные дополнительные составные компоненты

Необязательно, композиция (А) может содержать по меньшей мере один из дополнительных составных компонентов (а7). Указанный по меньшей мере один дополнительный составной компонент (а7) предпочтительно выбирают из группы, состоящей из загустителей, пигментов, наполнителей, ингибиторов коррозии, противопенных добавок, поверхностно-активных веществ и их смесей. Составной(-ые) компонент(-ы) (а7) могут присутствовать в композиции (А) в количестве, составляющем от 0,01 до 10 мас. %, из расчета общей массы композиции (А).

Примерами противопенных добавок являются не содержащие силикона противопенные добавки на основе полимеров. Если противопенная добавка присутствует, что является предпочтительным, то количество по меньшей мере одной противопенной добавки в композиции (А) предпочтительно находится в диапазоне от 0,01 до 3 мас. %, из расчета общей массы композиции (А).

Примерами ингибиторов коррозии являются морфолин, бензиламин, бутиндиол, нитрит диизопропиламина, нитрит морфолина, 2-(2-гептадец-8-енил-2-имидазолин-1-ил)этанол, нитрит дициклогексиламина, бензоат циклогексиламина, каприлат дициклогексиламина, хромат гуанадина, бензоат гексаметиленимина, бензоат дициклогексиламина, этиланилин, меркаптобензотриазол, пиридин, амин канифоли, фенилакридин, гексаметилентетрамин, нонилфеноксиуксусная кислота, сложный полуэфир янтарной кислоты и бутиндиол. В случае присутствия ингибитора коррозии, количество по меньшей мере одного ингибитора коррозии в композиции (А) предпочтительно находится в диапазоне от 0,01 до 3 мас. %, из расчета общей массы композиции (А).

Примерами загустителей являются полисахарид, полисилоксан, поливиниламид,полиакриламид и полигликоль.

Примерами пигментов и наполнителей являются нитрид бора, графит и сульфид молибдена. Однако, в частности, так как графит и сульфид молибдена являются твердыми смазочными веществами и их применение отнесено к недостаткам, как описано в вводной части, то предпочтительно такие пигменты, в частности, ни графит, ни сульфид молибдена в композиции (А) не содержатся.

Примерами поверхностно-активных веществ являются алкоксилаты жирного спирта и, в частности, этоксилаты жирного спирта.

Необязательная стадия (3)

Необязательная стадия (3) способа в соответствии с изобретением представляет собой стадию, на которой пленку покрытия, полученную после стадии (2), необязательно сушат.

Стадия (3) сушки предпочтительно может осуществляться, например, при температуре в диапазоне от 15°С до 100°С, более предпочтительно при температуре в диапазоне от 18°С до 95°С, в частности, при температуре в диапазоне от 20°С до 90°С.

Предварительно обработанная основа в соответствии с изобретением

Дополнительным объектом настоящего изобретения является предварительно обработанная металлическая основа, которую можно получить посредством способа в соответствии с изобретением.

Все предпочтительные варианты осуществления, описанные выше в этой заявке в связи со способом предварительной обработки в соответствии с изобретением, также являются предпочтительными вариантами осуществления предварительно обработанной основы. Конечно, то же применяется к вариантам осуществления основы как таковой, которая описано выше в связи со стадией (1) способа в соответствии с изобретением.

Пленка покрытия, полученная после стадии (2) или необязательно после стадии (3), представляет собой комбинированную пленку конверсионного и смазочного покрытия. Таким образом, полученная пленка покрытия сочетает в себе свойства конверсионного слоя и смазочного слоя.

Предпочтительно, предварительно обработанная металлическая основа, которую можно получить посредством способа в соответствии с изобретением, содержит пленку конверсионного покрытия, полученная посредством осуществления стадии (2), и также дополнительно сверху указанной пленки конверсионного покрытия содержит пленку смазочного покрытия, полученную посредством осуществления стадии (2). Однако, также является возможным, чтобы пленка покрытия, полученная после стадии (2) или необязательно после стадии (3),была химически гетерогенной.

Предпочтительно, пленка покрытия, которая присутствует на поверхности основы после осуществления стадии (2) и необязательно стадии (3), имеет плотность нанесенного покрытия в диапазоне от 1,0 до 40,0 г/м2, предпочтительно в диапазоне от 5,0 до 35,0 г/м2, более предпочтительно в диапазоне от 10,0 до 30,0 г/м2. Способ определения плотности нанесенного покрытия раскрыт в разделе примеров.

Способ холодного формования в соответствии с изобретением

Дополнительным объектом настоящего изобретения является способ холодного формования металлической основы, который отличается тем, что он включает в себя стадию подвержения предварительно обработанной в соответствии с изобретением металлической основы процессу холодного формования, предпочтительно волочению.

При этом можно проводить все возможные способы холодного формования, известные в предшествующем уровне техники, в частности, прокатку, такую как накатывание резьбы или ковка, например, для заготовок гаек и болтов, волочение, в частности, волочение со скольжением (формование при сжатии и растяжении), например, сваренных или цельнотянутых труб, полых профилей, сплошных профилей, проволоки или прутков, например, во время волочения проволоки или волочения труб, или глубокую вытяжку, например, полос или листового металла, прессование, такое как холодная экструзия (формование давлением), например, полых или сплошных изделий, вытяжку методом растяжения (формование до концевой меры длины/заданного размера) и/или холодную высадку, например, от отрезков проволоки до соединительных деталей, таких как гайки.

Наиболее распространенные фасонные изделия, которые будут формоваться из предварительно обработанных в соответствии с изобретением металлических основ, представляют собой полосы, листы, чушки, проволоку, бунты проволоки, более сложные фасонные детали, втулки, профили, такие как полые или сплошные профили, трубы, диски, диски, прутки, бруски или цилиндры.

Предпочтительно, холодноформованная основа, полученная в результате осуществления процесса холодного формования, все еще имеет по меньшей мере часть пленки покрытия, полученной после осуществления стадии (2) и необязательно стадии (3): Благодаря количеству массы покрытия пленки покрытия, полученной после стадии (2) или необязательно стадии (3), присутствующему на предварительно обработанной основе, указанная пленка покрытия "выдерживает" традиционные способы холодного формования. Например, указанное оставляет на предварительно обработанной и холодноформованной основе после холодного формования по меньшей мере 10%, предпочтительно по меньшей мере 15%, особенно предпочтительно по меньшей мере 20% массы нанесенного покрытия, в частности, в случае, когда основа подвергалась волочению.

Однако, пленка покрытия может быть удалена с холодноформованной основы, например, посредством применения водной чистящей композиции. Таким образом, после осуществления процесса холодного формования, полученную основу предпочтительно очищают, с тем, чтобы удалить с основы пленку конверсионного и смазочного покрытия, например, с помощью щелочных средств для очищения, кислот или травильных агентов.

Композиция (А) в соответствии с изобретением

Дополнительным объектом настоящего изобретения является водная смазочная композиция (А), которая определена выше в связи со способом предварительной обработки в соответствии с изобретением.

Все предпочтительные варианты осуществления, описанные выше в этой заявке в связи со способом в соответствии с изобретением и композицией (А), которую применяют на его стадии (2), а также составные компоненты, которые содержатся в ней, также являются предпочтительными вариантами осуществления композиции (А) в соответствии с изобретением.

Маточная смесь в соответствии с изобретением

Дополнительным объектом настоящего изобретения является маточная смесь для получения водной композиции (А) в соответствии с изобретением посредством разбавления маточной смеси водой и, если это применимо, посредством регулирования значения рН.

Все предпочтительные варианты осуществления, описанные выше в этой заявке в связи со способом в соответствии с изобретением и композицией (А) в соответствии с изобретением, а также составными компонентами, которые содержатся в ней, также являются предпочтительными вариантами осуществления маточной смеси в соответствии с изобретением.

Если для получения водной композиции (А) в соответствии с настоящим изобретением применяют маточную смесь, то маточная смесь обычно содержит составные компоненты водной композиции (А), подлежащей изготовлению, в желаемых пропорциях, но в более высокой концентрации. Такую маточную смесь предпочтительно разбавляют водой до концентраций составных компонентов, которые раскрыты выше для получения водной композиции (А). Если это необходимо, значение рН водной композиции (А) может быть отрегулировано после разбавления маточной смеси.

Конечно, также возможно дополнительно добавлять в воду любые из необязательных компонентов во время разбавления маточной смеси, или добавлять любые из необязательных компонентов после разбавления маточной смеси водой. Однако, является предпочтительным, чтобы маточная смесь уже содержала все необходимые компоненты.

Предпочтительно, для получения композиции (А), маточную смесь разбавляют водой и/или водным раствором в соотношении 1:5000 - 1:5, более предпочтительно 1:1000 - 1:10, наиболее предпочтительно в соотношении 1:300 - 1:10, и даже более предпочтительно 1:150 - 1:50.

МЕТОДЫ

1. Общая кислотность (ТА)

Общая кислотность (ТА) представляет собой сумму присутствующих двухвалентных катионов, а также свободных и связанных щавелевых кислот (последние при этом являются оксалатами). Ее определяют по расходу 0,1 М NaOH, применяя 10-15 капель водного раствора фенолфталеина в качестве индикатора.

Для этого, 10 мл композиции переносят пипеткой в подходящий сосуд, например, в колбу Эрленмейера объемом 300 мл, и разбавляли 50 мл деионизированной воды. Затем ее титруют с использованием 0,1 М NaOH до тех пор, пока не произойдет изменение цвета на красный. Расход в мл на 10 мл разбавленной композиции соответствует показателю общей кислотности (ТА).

2. Содержание твердых веществ

Нелетучую фракцию (твердые вещества или содержание твердых веществ) определяют в соответствии со стандартом DIN EN ISO 3251 (дата: июнь 2019 г.). Указанное включает в себя отвешивание 1 г образца в алюминиевый лоток, который перед этим высушили, и сушку лотка с образцом в сушильной камере при температуре 130°С на протяжении 60 минут, охлаждение его в эксикаторе, и затем повторное взвешивание. Остаток, по отношению к общему количеству используемого образца, соответствует нелетучей фракции.

3. ИСП-ОЭС

Количество определенных элементов в анализируемом образце определяют посредством применения оптико-эмиссионной спектрометрии с индуктивно-связанной плазмой (ИСП-ОЭС) в соответствии со стандартом DIN EN ISO 11885 (дата: 1 сентября, 2009 г.).

ПРИМЕРЫ

Следующие примеры дополнительно иллюстрируют изобретение, но не должны считаться такими, которые ограничивают его объем.

1. Смазочная композиция в соответствии с изобретением

Пример 77 в соответствии с изобретением

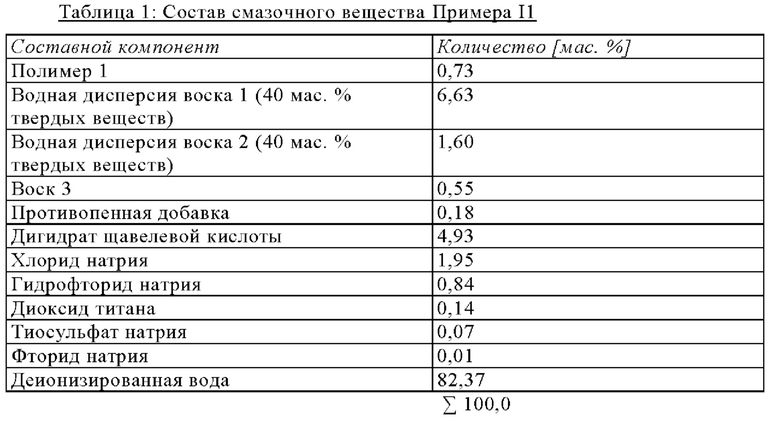

Кислотостойкую водную полимерную смазочную композицию 11 получали в высокоскоростном смесителе при перемешивании. Состав этого смазочного вещества приведен в Таблице 1.

Полимер 1 представляет собой гомополимер поливинилпирролидона. Применяли коммерческий продукт, доступный от компании BASF SE.

Водная дисперсия воска 1 содержит полипропиленовый воск, который коммерчески доступен от компании BYK Chemie. Водная дисперсия воска 2 содержит микрокристаллический воск, который коммерчески доступен от компании Michelman. Воск 3 представляет собой горный воск, который является диспергируемым в водной среде.

Композиция имеет значение рН ниже 2,0.

Сравнительным пример С1

В качестве сравнительной композиции С1 применяли коммерчески доступный продукт Gardobond® AS 4200, который представляет собой раствор для оксалатирующей обработки, содержащий щавелевую кислоту, анионы хлорида и/или фторида, а также тиосульфат натрия.

Сравнительные примеры С2, С3, С4 и С5

Получали ряд дополнительных сравнительных композиций, а именно композиции С2, С3, С4 и С5. Композиция С2 была идентична смазочному веществу Примера 11, но при этом для ее получения хлорид натрия не применяли. Композиция С3 была идентична смазочному веществу Примера 11, но при этом для ее получения тиосульфат натрия не применяли. Композиция С4 была идентична смазочному веществу Примера 11, но при этом для ее получения хлорид натрия и тиосульфат натрия не применяли. Композиция С5 была идентична смазочному веществу Примера 11, но при этом ее рН доводили до значения >3.

2. Способ в соответствии с изобретением

2.1 Оксалатирующая обработка и смазочная обработка в одну стадию посредством применения комиозимии 77 в соответствии с изобретением

В качестве металлической заготовки применяли следующую основу S1:

Лист, изготовленный из нержавеющей стали, толщиной 1,0 мм (№ материала: 1.4571).

Заготовку погружали в очищающую ванну водным чистящим раствором Gardoclean® 351, доступным от компании Chemetall GmbH, концентрацией 50 г/л, при температуре 90°С, на протяжении 10 мин, и затем ополаскивали холодной водопроводной водой на протяжении 1 мин. После этого, заготовку с очищенной поверхностью затем травили посредством применения водного раствора, содержащего 20 мас. % азотной кислоты и 4 мас. % фтористоводородной кислоты, при комнатной температуре (23°С) на протяжении 1 мин, и после этого ополаскивали холодной водопроводной водой на протяжении 1 мин.

Затем, в одну стадию, заготовку погружали в ванну, содержащую смазочное вещество Примера 11, при температуре 65°С на протяжении 10 мин.

И наконец, полученную покрытую заготовку сушили воздухом при температуре 85°С.

Во время этого процесса твердые пены не образовывались. Образованный осадок в реакционной ванне Примера I1 был порошкообразным и, подобно осадку, образованному в оксалатирующей ванне, содержащей Gardobond® AS 4200 от компании Chemetall GmbH (композиция С1, см. пункт 2.2), мог быть легко удален из реакционной ванны.

2.2 Обработка коммерчески доступным оксалатирующим раствором С1 в одну стадию

В качестве заготовки применяли основу S1, которая описана выше.

Заготовку обрабатывали следующим образом:

Заготовку погружали в очищающую ванну с водным чистящим раствором Gardoclean® 351, доступным от компании Chemetall GmbH, концентрацией 50 г/л, при температуре 90°С, на протяжении 10 мин, и затем ополаскивали холодной водопроводной водой на протяжении 1 мин. После этого, заготовку с очищенной поверхностью затем травили посредством применения водного раствора, содержащего 20 мас. % азотной кислоты и 4 мас. % фтористоводородной кислоты, при комнатной температуре (23°С) на протяжении 1 мин, и после этого ополаскивали холодной водопроводной водой на протяжении 1 мин.

Затем, в одну стадию, заготовку погружали в ванну, содержащую Gardobond® AS 4200, при температуре 65°С, на протяжении 10 мин.

И наконец, полученную покрытую заготовку сушили воздухом при температуре 85°С.

2.3 Обработка посредством применения сравнительных композиций С2, C3, С4 и С5

Основу S1 обрабатывали тем же образом, как описано выше в пункте 2.1, за исключением того, что вместо композиции I1 применяли одну из композиций С2, С3, С4 и С5.

3. Свойства покрытых основ

3.1 Покрытая основа, полученная в результате 1-стадийного способа, которым описан в пункте 2.1

Полученный слой покрытия заготовки является однородным, толстым и надежно пристает к обработанной поверхности заготовки. Верхний слой покрытия, образованный посредством способа, представляет собой слой полимерного смазочного вещества, а образованный нижний слой покрытия представляет собой слой оксалатного покрытия. Свойства слоев покрытия наблюдали с помощью СЭМ. Было подтверждено, что нижний слой оксалатного покрытия на поверхности из нержавеющей стали представляет собой достаточно закрытый слой покрытия на поверхности металлической заготовки.

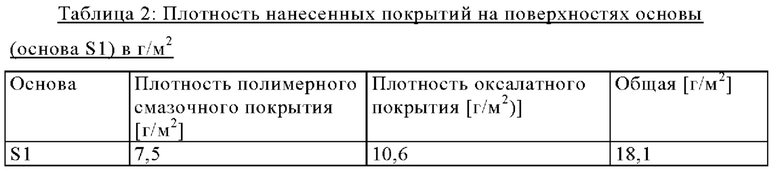

Плотность нанесенных покрытий на основе определяли посредством применения следующего метода испытания:

Покрытую заготовку взвешивали. Затем, слой полимерного смазочного покрытия промывали кипящим ксилолом, с тем, чтобы его отделить, и впоследствии промывали кипящей водой. Заготовку затем сушили и взвешивали. Слой оксалатного покрытия промывали щелочным раствором, содержащим NaOH, триэтиламин и EDTA (PL 83 от компании Chemetall GmbH), с тем, чтобы его отделить. И наконец, заготовку ополаскивали водой, сушили и взвешивали еще раз.

Полученная плотность нанесенных покрытий указана в Таблице 2.

Покрытая основа демонстрирует очень хорошие смазочные свойства, и является очень подходящей для холодного формования, даже с высокими скоростями волочения, а также для холодной экструзии. Слои покрытия надежно прилипают к металлической поверхности основ, даже после холодного формования.

После холодного формования металла, остающееся покрытие все еще надежно прилипает к металлической поверхности, и остающийся слой покрытия может быть промыт посредством применения водного щелочного средства для очищения, например, Gardoclean®S 5171 вместе с Gardobond® Additive Н 7375 от компании Chemetall GmbH, или водного кислотного средства для очищения, например, Gardobond® Additive Н 7132 вместе с Gardobond® Additive Н 7390 от компании Chemetall GmbH.

3.2 Покрытая основа, полученная в результате 1-стадийного способа, которым описан в пункте 2.2

Полученный слой оксалатного покрытия на нержавеющей стали является закрытым и однородным.

Плотность нанесенного покрытия на основе определяли посредством применения следующего метода испытания:

Оксалатированную заготовку взвешивали. Слой оксалатного покрытия промывали щелочным раствором, содержащим NaOH, триэтиламин и EDTA (PL 83 от компании Chemetall GmbH), с тем, чтобы его отделить. И наконец, заготовку ополаскивали водой, сушили и взвешивали еще раз. Полученная плотность оксалатного покрытия составляет 10 г/м2.

Покрытая основа не демонстрирует смазочных свойств вообще и, таким образом, как таковая не подходит для холодного формования. С указанной целью покрытая оксалатная основа из нержавеющей стали должна подвергаться нанесению смазочного вещества на дополнительной стадии способа.

3.3 Покрытые основы, полученные в результате 1-стабийных способов, как описано в пункте 2.3

В случае применения сравнительной композиции С2, было обнаружено, что полученный слой покрытия заготовки имеет худшую однородность, по сравнению с покрытой заготовкой, полученной в результате применения композиции I1. Еще худшую однородность наблюдался в случае применения сравнительной композиции С3. В случае применения композиций сравнительных примеров С4 и С5, на основе вообще не было обнаружено образования слоя покрытия.

Группа изобретений относится к способу предварительной обработки металлической основы для последующего процесса холодного формования металла, предварительно обработанной металлической основе, способу холодного формования металлической основы, водной смазочной композиции для предварительной обработки металлической основы для последующего процесса холодного формования металла и концентрату для ее получения. Способ предварительной обработки металлической основы включает приведение в контакт по меньшей мере одной поверхности основы с водной смазочной композицией (А), имеющей значение рН ниже 2,0 и кроме воды содержащей (a1) анионы оксалата, (а2) анионы тиосульфата, (а3) анионы хлорида, (а4) по меньшей мере один пленкообразующий полимер, который представляет собой гомополимер и/или сополимер, (а5) по меньшей мере один воск, который отличается от составного компонента (а4), и (а6) анионы фторида и/или анионы бифторида. Указанный гомополимер и/или сополимер получен по меньшей мере из по меньшей мере одного мономера, выбранного из группы, состоящей из виниламина, винилового спирта, винилформамида, винилпирролидона, винилкапролактама, винилацетата и винилимидазола. Обеспечивается получение на металлической основе плотного покрытия с адгезией к основе, позволяющего уменьшить коэффициент трения во время холодного формования и предотвратить возникновение холодной сварки. 5 н. и 12 з.п. ф-лы, 2 табл.

1. Способ предварительной обработки металлической основы для последующего процесса холодного формования металла, включающий по меньшей мере стадии (1) и (2), а именно

(1) обеспечение по меньшей мере одной основы, имеющей по меньшей мере одну поверхность, по меньшей мере частично изготовленную по меньшей мере из одного металла,

(2) приведение в контакт по меньшей мере одной поверхности основы, обеспеченной на стадии (1), с водной смазочной композицией (А), имеющей значение рН ниже 2,0, причем водная смазочная композиция (А), кроме воды, содержит

(a1) анионы оксалата,

(а2) анионы тиосульфата,

(а3) анионы хлорида,

(а4) по меньшей мере один пленкообразующий полимер, который представляет собой гомополимер и/или сополимер, причем указанный гомополимер и/или сополимер получен по меньшей мере из по меньшей мере одного мономера, выбранного из группы, состоящей из виниламина, винилового спирта, винилформамида, винилпирролидона, винилкапролактама, винилацетата и винилимидазола,

(а5) по меньшей мере один воск, который отличается от составного компонента (а4), и

(а6) анионы фторида и/или анионы бифторида.

2. Способ по п. 1, отличающийся тем, что композиция (А) имеет значение рН ниже 1,9, предпочтительно ниже 1,7, в частности имеет значение рН в диапазоне от 0,1 до 1,5.

3. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере один пленкообразующий полимер (а4) представляет собой гомополимер и/или сополимер, причем указанный гомополимер и/или сополимер получен по меньшей мере из одного мономера, выбранного из группы, состоящей из винилпирролидона и винилацетата, в частности по меньшей мере из винилпирролидона.

4. Способ по одному из пп. 1-3, отличающийся тем, что по меньшей мере один пленкообразующий полимер (а4) присутствует в композиции (А) в количестве, находящемся в диапазоне от 0,05 до 20 мас. %, более предпочтительно в диапазоне от 0,10 до 15 мас. %, в каждом случае из расчета общей массы композиции (А).

5. Способ по одному из пп. 1-4, отличающийся тем, что по меньшей мере один воск (а5) выбирают из группы, состоящей из полиолефиновых восков, предпочтительно полиэтиленовых восков и полипропиленовых восков, парафиновых восков и природных восков, предпочтительно из горных восков, пчелиных восков и карнаубских восков, и их смесей.

6. Способ по одному из пп. 1-5, отличающийся тем, что по меньшей мере один воск (а5) присутствует в композиции (А) в количестве, находящемся в диапазоне от 0,1 до 20 мас. %, более предпочтительно в диапазоне от 0,5 до 15 мас. %, в каждом случае из расчета общей массы композиции (А).

7. Способ по одному из пп. 1-6, отличающийся тем, что

анионы оксалата (al) присутствуют в композиции (А) в количестве, находящемся в диапазоне от 2 до 500 г/л, более предпочтительно в диапазоне от 5 до 100 г/л, в частности в диапазоне от 10 до 50 г/л, в виде щавелевой кислоты, в каждом случае в пересчете на дигидрат щавелевой кислоты, и/или

анионы тиосульфата (а2) присутствуют в композиции (А) в количестве, находящемся в диапазоне от 0,01 до 25 г/л, более предпочтительно в диапазоне от 0,5 до 10 г/л, в частности в диапазоне от 1,0 до 5,0 г/л, в каждом случае в пересчете на тиосульфат натрия, и/или

анионы хлорида (а3) присутствуют в композиции (А) в количестве, находящемся в диапазоне от 0,1 до 25 г/л, более предпочтительно в диапазоне от 0,5 до 10 г/л, в частности в диапазоне от 1,0 до 5,0 г/л, в каждом случае в пересчете на хлорид натрия.

8. Способ по одному из пп. 1-7, отличающийся тем, что композиция (А) в качестве составного компонента (а6) содержит по меньшей мере один из анионов фторида и анионов бифторида, в каждом случае независимо друг от друга в количестве, находящемся в диапазоне от 0,01 до 25 г/л, более предпочтительно в диапазоне от 0,5 до 10 г/л, в частности в диапазоне от 1,0 до 5,0 г/л, в каждом случае в пересчете на фторид натрия в случае анионов фторида и в пересчете на бифторид натрия в случае анионов бифторида.

9. Способ по одному из пп. 1-8, отличающийся тем, что стадию (2) приведения в контакт осуществляют посредством по меньшей мере частичного погружения основы в ванну, содержащую водную смазочную композицию (А), имеющую температуру ванны в диапазоне от 20 до 95°С, предпочтительно в диапазоне от 30 до 90°С, в частности в диапазоне от 45 до 85°С.

10. Способ по одному из пп. 1-9, отличающийся тем, что по меньшей мере одна поверхность основы изготовлена, по меньшей мере частично, из нержавеющей стали, предпочтительно тем, что основа как таковая изготовлена из нержавеющей стали.

11. Способ по п. 1, отличающийся тем, что дополнительно включает стадию (3), а именно сушку пленки покрытия, полученной после осуществления стадии (2).

12. Предварительно обработанная металлическая основа, отличающаяся тем, что она получена посредством способа по одному из пп. 1-11 и пленка покрытия, присутствующая на поверхности основы после осуществления стадии (2) и, необязательно, стадии (3), имеет плотность покрытия в диапазоне от 1,0 до 40,0 г/м2.

13. Предварительно обработанная металлическая основа по п. 12, отличающаяся тем, что пленка покрытия, присутствующая на поверхности основы после осуществления стадии (2) и, необязательно, стадии (3), имеет плотность покрытия в диапазоне от 5,0 до 35,0 г/м2, предпочтительно в диапазоне от 10,0 до 30,0 г/м2.

14. Способ холодного формования металлической основы, отличающийся тем, что он включает стадию подвержения предварительно обработанной металлической основы по п. 12 или 13 процессу холодного формования.

15. Способ по п. 14, отличающийся тем, что указанную стадию осуществляют посредством волочения.

16. Водная смазочная композиция (А) для предварительной обработки металлической основы для последующего процесса холодного формования металла способом по п. 14, которая имеет значение рН ниже 2,0, причем водная смазочная композиция (А), кроме воды, содержит

(a1) анионы оксалата,

(а2) анионы тиосульфата,

(а3) анионы хлорида,

(а4) по меньшей мере один пленкообразующий полимер, который представляет собой гомополимер и/или сополимер, причем указанный гомополимер и/или сополимер получен по меньшей мере из по меньшей мере одного мономера, выбранного из группы, состоящей из виниламина, винилового спирта, винилформамида, винилпирролидона, винилкапролактама, винилацетата и винилимидазола,

(а5) по меньшей мере один воск, который отличается от составного компонента (а4), и

(а6) анионы фторида и/или анионы бифторида.

17. Концентрат водной смазочной композиции (А) для предварительной обработки металлической основы, который при разбавлении водой в соотношении 1:5000-1:5 и посредством регулирования значения рН обеспечивает получение водной смазочной композиции (А) по п. 16.

| Печь для отжига металлических порошков | 1975 |

|

SU545847A1 |

| EP 232929 B1, 28.03.1990 | |||

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ | 2014 |

|

RU2696628C2 |

| Способ глубокой осушки газа | 1983 |

|

SU1153961A1 |

| US 6695931 B1, 24.02.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОГО ИНГИБИРУЮЩЕГО КОРРОЗИЮ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2358035C2 |

Авторы

Даты

2024-11-21—Публикация

2021-02-25—Подача