Данное изобретение относится к способу предварительной обработки алюминиевых материалов, особенно алюминиевых дисков, к соответствующей композиции, а также к применению материалов, обработанных согласно способу.

Перед тем, как алюминиевые материалы, такие как диски (часто именуемые "алюминиевые ободья"), сделанные из алюминиевого сплава лакируют, их, в наши дни, обычно подвергают антикоррозионной обработке и обработке для усиления адгезии водным раствором на основе фторидного комплекса титана и/или циркония, раствором на основе соединений, содержащих фосфонаты или комбинацией обоих растворов двухэтапным способом. Этой предварительной обработке, как правило, предшествует травление алюминиевого материала.

Тем не менее, конверсионное покрытие(я), полученные не в состоянии существенно ограничить так называемую нитевидную коррозию.

Это обычно происходит в форме тонких движущихся нитей, например, на кромках, обточенных алмазом (обработанных машиной) поверхностей (сегменты уже покрытых конверсионным покрытием и лакированных поверхностей механически обтачивают) и последующих небольших трещин лакированных поверхностей - в случае дисков, например, из-за щебня или повреждений на тротуаре.

Данные одноэтапные предварительные обработки - только фторидным комплексом титана и/или циркония или только соединениями, содержащими фосфонаты - не приводят к удовлетворительным результатам.

Даже двухэтапный вариант процедуры, такой как содержится в ЕР 1206977 А2, при котором алюминиевые поверхности, сначала обработанные фторидным комплексом титана и/или циркония, а потом, по меньшей мере, одним определенным фосфонатом, не является существенным для промышленных ожиданий.

Способ, раскрытый в WO 2010/100187 А1, для предварительной обработки дисков, сделанных из алюминиевого сплава, также является двухэтапным способом. Здесь, диски сначала приводят в контакт с соединением, содержащим силан, а потом с водной композицией, содержащей, по меньшей мере, одно соединение фосфония, при этом успешно формируется полисилоксановое и фосфонатное покрытие.

Действительно, применение указанного способа приводит к уменьшенной нитевидной коррозия. Тем не менее, двух- или многоэтапные способы включают больше затрат из-за увеличенного расхода времени, энергии и рабочей силы, и поэтому они невыгодны.

Во множестве применений алюминиевых материалов, например, дисков, сделанных из алюминиевого сплава, также желательно, чтобы поверхность материала оставалась зрительно заметной после лакирования. Соответственно, материал потом покрывают покровным лаком, то есть прозрачным лаком. Для того, чтобы не воздействовать на внешний вид материала, предварительная обработка, то есть нанесенное таким образом покрытие, не должна быть заметной. Тем не менее, много таких покрытий окрашены или имеют дефекты или потеки.

Поэтому, задача данного изобретения обеспечить способ покрытия алюминиевых материалов, особенно алюминиевых дисков, избегая недостатков предшествующего уровня техники и, особенно, чтобы результат такого способа приводил к хорошим антикоррозионным параметрам и параметрам адгезии лака при низкой цене и минимальной или отсутствии потери блестящего внешнего вида материала.

Задача достигается при помощи способа изобретения для предварительной обработки алюминиевых материалов, особенно алюминиевых дисков, в котором алюминиевый материал последовательно

i) очищают и после этого промывают,

ii) необязательно подвергают щелочному травлению и после этого промывают,

iii) необязательно приводят в контакт с водной композицией, содержащей, по меньшей мере, одну минеральную кислоту,

iv) необязательно промывают,

v) приводят в контакт с кислотной водной композицией, содержащей

a) по меньшей мере, одно соединение, выбранное из группы, включающей соединения титана, циркония и гафния, и

b) по меньшей мере, один сополимер, растворимый в водной композиции, при этом указанный сополимер представляет собой линейный терполимер, полученный путем регулируемой радикальной полимеризации и включающий:

- мономерные звенья винилфосфоновой кислоты m1 и

- мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2 и

- мономерные звенья (мет)акриловой кислоты m3,

vi) необязательно промывают,

vii) необязательно приводят в контакт с другой кислотной водной композицией,

viii) необязательно промывают и

ix) необязательно высушивают.

Определения:

В данном изобретении, "алюминиевый материал" означает металлическую поверхность, содержащую алюминий или алюминиевый сплав, при этом последний содержит более, чем 50 мас. % алюминия. Предпочтительно, эта металлическая поверхность состоит из алюминия или указанного алюминиевого сплава, более предпочтительно из указанного алюминиевого сплава.

Указанная металлическая поверхность может быть поверхностью листа, детали и/или обмотки.

"Алюминиевые диски" означает диски, включающие алюминиевый материал. Диски необязательно могут быть составлены и возможно также могут быть изготовлены из разных материалов - не только из разных алюминиевых материалов. И хотя специалисты в данной области техники применяют термин "диски", под дисками, обычно понимают "алюминиевые ободья". Таким образом, если "диски" упоминаются ниже, подразумеваются алюминиевые ободья - в обычном значении.

Для цели данного изобретения, "водную композицию" также понимают, как раствор, который содержит, кроме воды в качестве растворителя/диспергатора, меньше, чем 50 мас. % - относительно общего количества растворителей/диспергаторов - других органических растворителей/диспергаторов.

В данном изобретении, термин "поли(мет)акриловая кислота" представляет собой полиакриловую кислоту, полиметакриловую кислоту, поли(сополимер акриловой и метакриловой кислоты) или смесь полиакриловой кислоты и полиметакриловой кислоты. В случае мономерных звеньев, "(мет)акриловый" соответственно представляет собой акриловый и/или метакриловый. Аналогично, термин "(мет)акрилат" означает акрилат, метакрилат или смеси акрилата и метакрилата.

В данном изобретении, термин терполимер, содержащий "мономерные звенья m1 и m2 и m3'' означает сополимер, получаемый полимеризацией только трех видов мономеров, а именно:

- один или несколько вид(ов) мономера m1 и

- один или несколько вид(ов) мономера m2 и

- один или несколько вид(ов) мономера m3,

которые охватывают терполимеры, содержащие только один вид из каждых мономерных звеньев m1, m2, и m3, но также сополимеры, содержащие разные виды мономерных звеньев m1 и/или разные виды мономерных звеньев m2 и/или разные виды мономерных звеьев m3. Терполимер, как применяют согласно данному изобретению, сделанный из мономерных звеньев m1, m2, и m3, не содержит любые другие мономерные звенья. Терполимер, применяемый в данном изобретении может быть статистическим или блок-сополимером.

Растворимость применяемого в изобретении терполимера в композиции, применяемой на этапе v) способа изобретения определяют при температуре 20°C и атмосферном давлении (1.013 бар).

Под "комплексными фторидами" также подразумевают одно- или много-протонированные формы, соответственно, помимо депротонированных форм.

Относительно органоалкоксисилана, органосиланола, полиорганосиланола, органосилоксана и/или полиорганосилоксана, "органо-" означает, по меньшей мере, одну органическую группу, непосредственно связанную с атомом кремния через атом углерода, и которая поэтому не является гидролитически отщепляемой от него.

В способе согласно изобретению алюминиевый материал i) очищают и после этого промывают, а потом ii) необязательно подвергают щелочному травлению и после этого промывают.

Этап i) также может включать травление. Особенно в области окончательной обработки алюминия, т.е. для элементов архитектурной конструкции, сделанных из алюминия или алюминиевых сплавов на закрытых и открытых зонах, комбинация очищения и травление в одном этапе является предпочтительной.

На необязательном этапе iii) способа согласно изобретению, алюминиевый материал, очищенный и необязательно подвергнутый щелочному травлению, приводят в контакт с водной композицией, содержащей, по меньшей мере, одну минеральную кислоту и таким образом протравливают. Это главным образом служит, чтобы удалить оксид алюминия, нежелательные компоненты сплава, обшивку, чистящий порошок и т.д. из поверхности материала и, таким образом, активировать поверхность для последующей конверсионной обработки на этапе v) способа согласно изобретению. Особенно предпочтительно в случае алюминиевых дисков проводить этап iii).

Предпочтительно, по меньшей мере, одна минеральная кислота композиции на этапе iii) представляет собой серную кислоту и/или азотную кислоту, более предпочтительно азотную кислоту.

Содержание, по меньшей мере, одной минеральной кислоты предпочтительно находится в диапазоне от 1.5 до 50 г/л, более предпочтительно от 2 до 20 г/л и наиболее предпочтительно от 3 до 10 г/л, в пересчете на серную кислоту.

Композиция на этапе iii) предпочтительно дополнительно содержит соединение титана и/или циркония, более предпочтительно соединение титана.

Содержание соединения титана и/или циркония предпочтительно находится в диапазоне от 0.005 до 5 г/л, более предпочтительно от 0.007 до 0.5 г/л и наиболее предпочтительно от 0.01 до 0.3 г/л, в пересчете на титан и/или цирконий.

При обработке частей, таких как, например, диски, продолжительность обработки композицией на этапе iii) предпочтительно находится в диапазоне от 30 секунд до 10 минут, более предпочтительно от 40 секунд до 6 минут и наиболее предпочтительно от 45 секунд до 4 минут. Температура обработки предпочтительно находится в диапазоне от 20 до 55°C, более предпочтительно от 25 до 50°C и наиболее предпочтительно от 30 до 45°C.

При обработке обмоток, продолжительность обработки предпочтительно находится в диапазоне от 3 секунд до 1 минуты, наиболее предпочтительно от 5 до 20 секунд.

Алюминиевый материал необязательно промывают после обработки композицией на этапе iii) - см. этап iv), предпочтительно промывают деионизированной водой - приводят в контакт с кислотной водной композицией на этапе v), включающей а) по меньшей мере, одно соединение, выбранное из группы, включающей соединения титана, циркония и гафния и b) по меньшей мере, один сополимер, растворимый в водной композиции, при этом указанный сополимер представляет собой линейный терполимер, включающий мономерные звенья винилфосфоновой кислоты m1, мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2 и мономерные звенья (мет)акриловой кислоты m3.

Величина рН композиции на этапе v) предпочтительно находится в диапазоне от 0.5 до 6.9, более предпочтительно от 2.0 до 6.0, еще более предпочтительно от 2.5 до 5.5 и наиболее предпочтительно от 3.5 до 5.4. Значение рН предпочтительно регулируется азотной кислотой и/или аммиаком.

Предпочтительно, в композиции на этапе v), концентрация компонента а) находится в диапазоне от 0.005 до 5 г/л, в пересчете на металл (т.е. на титан, цирконий и/или гафний), и концентрация компонента Ь) находится в диапазоне от 0.002 до 2 г/л, в пересчете на твердую добавку.

Концентрация а) предпочтительно находится в диапазоне от 0.007 до 3 г/л, более предпочтительно от 0.01 до 1 г/л, более предпочтительно от 0.015 до 0.5 г/л, еще более предпочтительно от 0.02 до 0.35 г/л, в пересчете на металл.

Концентрация b) предпочтительно находится в диапазоне от 0.004 до 1.8 г/л, более предпочтительно от 0.007 до 1.5 г/л, более предпочтительно от 0.01 до 1 г/л, еще более предпочтительно от 0.015 до 0.75 г/л, в пересчете на твердую добавку.

В особенно предпочтительном варианте осуществления, концентрация а) находится в диапазоне от 0.015 до 0.5 г/л, и концентрация b) находится в диапазоне от 0.01 до 1 г/л.

В еще более предпочтительном варианте осуществления, концентрация а) находится в диапазоне от 0.02 до 0.35 г/л, и концентрация b) находится в диапазоне от 0.015 до 0.75 г/л.

Содержание компонента а), а также необязательного дополнительных компонентов с) и d) (см. обсуждение ниже) может быть отслежено во время обработки алюминиевого материала с помощью ИСП-ОЭС (оптическая эмиссионная спектроскопия с индуктивно связанной плазмой) или приблизительно фотометрически, так, чтобы необязательно, можно было осуществить дополнительное дозирование одного или множества этих компонентов.

Компонент а) композиции на этапе v) представляет собой предпочтительно, по меньшей мере, один комплексный фторид, выбранный из группы, включающей комплексные фториды титана, циркония и гафния.

Здесь, комплексный фторид циркония является более предпочтительным. Тем не менее, цирконий также может быть добавлен в виде нитрата цирконила, ацетата цирконила или нитрата циркония, предпочтительно в виде нитрата цирконила. Соответственно, это также применимо к титану и гафнию.

В предпочтительном варианте осуществления, композиция содержит, по меньшей мере, два разных комплексных фторида и больше предпочтительно комплексных фторидов титана и циркония.

Согласно предпочтительному варианту осуществления, компонент b) композиции на этапе v) включает, по меньшей мере, один сополимер, который является терполимером, который содержит

- мономерные звенья винилфосфоновой кислоты m1, присутствуют в сополимере с мольным содержанием от 5 до 50% в пересчете на весь сополимер и

- мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2, которые присутствуют в сополимере с мольным содержанием от 5 от 70%, обычно 20-55%, предпочтительно 40-50% в пересчете на весь сополимер и

- мономерные звенья (мет)акриловой кислоты m3, которые присутствуют в сополимере с мольным содержанием от 25 до 85%, обычно 40-70%, например, 45-60% в пересчете на весь сополимер.

Согласно особому варианту осуществления, по меньшей мере, один сополимер компонента b) композиции на этапе v) представляет собой терполимер, который содержит 2-гидроксиэтил-(мет)акрилат и/или гидроксипропил-(мет)акрилат, при этом последний представляет собой 2-гидроксипропил-(мет)акрилат, 3-гидроксипропил-(мет)акрилат или смесь 2-гидроксипропил-(мет)акрилата и 3-гидроксипропил-(мет)акрилата, в качестве мономерных звеньев m2.

Согласно первому особенно предпочтительному варианту осуществления, по меньшей мере, один сополимер представляет собой терполимер, который содержит 2-гидроксиэтил-(мет)акрилат, особенно 2-гидроксиэтил-акрилат в качестве мономерных звеньев m2. Такие сополимеры особенно подходят в области окончательной обработки алюминия, поскольку в этой области обычно применяют алюминиевые сплавы с низким содержанием кремния.

Согласно второму особенно предпочтительному варианту осуществления, по меньшей мере, один сополимер представляет собой терполимер, который содержит гидроксипропил-(мет)акрилат, особенно смесь 2-гидроксипропил-акрилата и 3-гидроксипропил-акрилата, в качестве мономерных звеньев m2. Такие сополимеры особенно подходят для применения на алюминиевых дисках, поскольку в случае алюминиевых дисков обычно применяют алюминиевые сплаве с высоким содержанием кремния.

В качестве иллюстративного примера, особенно подходящим терполимером согласно данному изобретению является терполимер, полученный регулируемой радикальной полимеризацией смеси мономеров, включающей 6 мол. % винилфосфоновой кислоты; 46.3% гидроксипропила и акрилата 47.3% акриловой кислоты, имеющей среднечисловую молекулярную массу Mn между 12000 и 15500 и среднемассовую молекулярную массу Mw между 21000 и 25000. Такой полимер может быть получен путем регулируемой радикальной полимеризации, применяя О-этил S-(1-(метоксикарбонил)этил) ксантат в качестве регулирующего агента как определено ниже, согласно способу, описанному, например, в WO 98/58974.

В любом случае, по меньшей мере, один сополимер компонента b) в композиции этапа v) представляет собой терполимер, который предпочтительно имеет степень полимеризации в диапазоне от 30 до 500, более предпочтительно от 40 до 480 и наиболее предпочтительно от 55 до 400. Его среднечисловая молекулярная масса Mn предпочтительно находится в диапазоне от 5,000 до 60,000 г/моль, более предпочтительно от 10,000 до 50,000 г/моль, более предпочтительно от 10,000 до 47,000 г/моль и наиболее предпочтительно от 10,000 до 42,000 г/моль. Среднечисловая и среднемассовая молекулярная масса (соответственно) Mn и Mw, как упомянуто в текущем описании, могут быть измерены согласно следующему протоколу:

Образцы анализируют путем ГПХ, оборудованной детектором МРРЛИ. Абсолютные молярные массы получают со значением dn/dC, подобранным равным 0.1875 мл/г для того, чтобы получить точность определения массы около 90%.

Полимерные образцы растворяют в подвижной фазе и полученные растворы фильтруют микропористым фильтром 0.45 мкм.

Условия элюирования следующие:

- подвижная фаза: H2O 100об.% 0.1 М NaCl, 25 мМ NaH2PO4, 25 мМ Na2HPO4; 100 млн.д. NaN3

- линейная скорость потока: 1 мл/мин

- колонки: Varian Aquagel ОН смешанный с Н, 8 мкм, 3*30 см

- детектирование: РИ (концентрационный детектор Agilent) + МРРЛИ (многоракурсное рассеяние лазерного излучения) Mini Dawn Tristar + УФ при 290 нм.

- концентрация образцов: около 0.5 мас. % в подвижной фазе

- петлевой дозатор: 100 мкл.

Согласно особо предпочтительному варианту осуществления, компонент b) композиции на этапе v) включает, по меньшей мере, один сополимер, выбранный из группы, включающей терполимеры (мет)акриловая кислота-гидроксиэтил(мет)акрилат-винилфосфоновая кислота, терполимеры (мет)акриловая кислота-гидроксипропил(мет)акрилат-винилфосфоновая кислота и терполимеры (мет)акриловая кислота-N,N-диметил-(мет)акрилат-винилфосфоновая кислота, каждый предпочтительно имеет значение средней молекулярной массы в диапазоне от 10,000 до 42,000 г/моль.

Согласно другому особенно предпочтительному варианту осуществления, композиция на этапе v) дополнительно содержит поли(мет)акриловую кислоту, имеющую среднечисловую молекулярную массу, по меньшей мере, 28,000 г/моль.

Предпочтительно, поли(мет)акриловая кислота затем имеет среднечисловую молекулярную массу в диапазоне от 20,000 до 100,000 г/моль, более предпочтительно от 25,000 до 75,000 г/моль, еще более предпочтительно от 28,000 до 75,000 г/моль и наиболее предпочтительно от 28,000 до 60,000 г/моль.

С учетом покрытий, которые будут осаждаться на алюминиевый материал, полимерные компоненты такой смеси показывают превосходную совместимость, то есть нет осаждения - ни сополимера b) ни поли(мет)акриловой кислоты - нет помутнения и нет разделения фаз.

По меньшей мере, один сополимер компонента b) в композиции на этапе v) (далее часто называемый "сополимер b)") может быть блок- или статистическим сополимером, сделанным из мономерных звеньев m1, m2 и m3, обычно статистическим сополимером.

Кроме того, это, в частности, сополимер, полученный регулируемой радикальной полимеризацией m1, m2 и m3, причем указанная полимеризация осуществляется непрерывно или периодически. Согласно особому варианту осуществления, по меньшей мере, один сополимер, применяемый в качестве компонента b) на этапе v представляет собой статистический сополимер, получаемый регулируемой радикальной сополимеризацией мономеров m1, m2 и m3, а именно сополимер, получаемый путем контактирования мономеров m1, m2 и m3, источника свободных радикалов и агента, регулирующего радикальную полимеризацию.

В данном описании, термин "агент, регулирующий радикальную полимеризацию" (или более кратко "регулирующий агент") означает соединение, которое способно продлевать жизнеспособность растущих полимерных цепей в реакции радикальной полимеризации и сообщать, при полимеризации, живые или регулируемые свойства. Этот регулирующий агент обычно является агентом обратимого переноса, применяемый в регулируемой радикальной полимеризации, обозначаемой в терминологии RAFT или MADIX, в которой обычно применяют процесс переноса путем обратимого присоединения и фрагментирования, такой как описанные, например, в WO 96/30421, WO 98/01478, WO 99/35178, WO 98/58974, WO 00/75207, WO 01/42312, WO 99/35177, WO 99/31144, FR 2794464 или WO 02/26836.

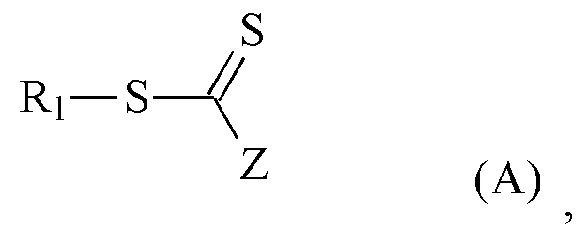

Согласно преимущественному варианту осуществления, агент, регулирующий радикальную полимеризацию, применяемый для получения сополимера b) представляет собой соединение, которое содержит тиокарбонилтио-группу -S(C=S)-. Таким образом, например, это может быть соединение, которое содержит, по меньшей мере, одну группу ксантата (несущая -SC=S-O- функции), например, один или два ксантата. Согласно одному варианту осуществления, соединение содержит несколько ксантатов. Могут быть предусмотрены другие типы регулирующего агента (например, тип, применяемый в ATRP (радикальная полимеризация с переносом атома или NMP (полимеризация с нитроксильными стабильными радикалами)).

Обычно, регулирующий агент представляет собой неполимерное соединение, несущее группу, которая обеспечивает регулирование радикальной полимеризации, особенно тиокарбонилтио-группу -S(C=S)-. Согласно более особому варианту, агент, регулирующий радикальную полимеризацию представляет собой полимер, преимущественно олигомер и несущий тиокарбонилтио группу -S(C=S)-, например, ксантат группу -SC=S-O-, обычно, получаемый путем радикальной полимеризацией мономеров в присутствии регулирующего агента, несущего тиокарбонильныйтио группу -S(C=S)-, например, ксантат.

Подхоящий регулирующий агент, например, может иметь формулу (А) ниже:

в которой:

- Z означает:

- атом водорода,

- атом хлора,

- необязательно замещенный алкильный или необязательно замещенный арильный радикал,

- необязательно замещенный гетероцикл,

- необязательно замещенный алкильный тиорадикал,

- необязательно замещенный арильный тиорадикал,

- необязательно замещенный алкоксирадикал,

- необязательно замещенный арилоксирадикал,

- необязательно замещенный аминорадикал,

- необязательно замещенный гидразиновый радикал,

- необязательно замещенный алкосксикарбонильный радикал,

- необязательно замещенный арилоксикарбонильный радикал,

- необязательно замещенный ацилокси- или карбоксильный радикал,

- необязательно замещенный ароилоксирадикал,

- необязательно замещенный карбамоильный радикал,

- цианорадикал,

- диалкил- или диарилфосфонаторадикал,

- диалкил-фосфинато- или диарил-фосфинаторадикал, или

- полимерная цепь,

и

R1 означает:

- необязательно замещенная алкильная, ацил, арил, аралкильная, алкенильная или алкинильная группа,

- насыщенный или ненасыщенный, ароматический, необязательно замещенный карбоцикл или гетероцикл, или

- полимерная цепь, которая предпочтительно является гидрофильной или диспергируемой в воде.

Группы R1 или Z, когда они замещены, могут быть замещены необязательно замещенными фенильными группами, необязательно замещенными ароматическими группами, насыщенными или ненасыщенными карбоциклами, насыщенными или ненасыщенными гетероциклами, или группами, выбранными из следующих: алкосксикарбонил или арилоксикарбонил (-COOR), карбоксил (-СООН), ацилокси (-O2CR), карбамоил (-CONR2), циано (-CN), алкилкарбонил, алкиларилкарбонил, арилкарбонил, арилалкилкарбонил, фталимидо, малимидо, сукцинимидо, амидино, гуанидимо, гидроксил (-ОН), амино (-NR2), галоген, перфторалкил CnF2n+1, аллил, епокси, алкокси (-OR), S-алкил, S-арил, группы гидрофильной или ионной природы, таких как соли щелочных металлов карбоновых кислот, соли щелочных металлов сульфоновых кислот, полиалкиленоксидные (РЕО, РРО) цепи, катионные заместители (четвертичные аммониевые соли), R представляет собой алкильную или арильную группу, или полимерную цепь.

Группа R1 может альтернативно представлять собой амфифильную группу, т.е. она может иметь и гидрофильную и липофильную природу. Для R1 предпочтительно, когда она не гидрофобная.

R1 обычно может быть замещен или незамещен предпочтительно замещенная алкильная группа. Регулирующий агент формулы (А), тем не менее, может включать другие типы групп R1, в особенности, кольцо или полимерную цепь.

Необязательно замещенные алкильная, ацильная, арильная, аралкильная или алкиновые группы в основном имеют от 1 до 20 атомов углерода, предпочтительно от 1 до 12 и более предпочтительно от 1 до 9 атомов углерода. Они могут быть линейными или разветленными. Они также могут быть замещенными атомами кислорода, в особенности в форме сложных эфиров, атомами серы или атомами азота.

Среди алкильных радикалов, упоминание может быть сделано особенно на метил, этил, пропил, бутил, пентил, изопропил, трет-бутил, пентил, гексил, октил, децил или додецил радикал.

Алкиновые группы представляют собой радикалы в основном с 2-10 атомами углерода; при этом они несут, по меньшей мере, одно ацетиленовое ненасыщение, такое как ацетиленильный радикал.

Ацильная группа представляет собой радикал, который несет в основном от 1 до 20 атомов углерода с карбонильной группой.

Среди арильных радикалов, упоминание может быть сделано особенно на фенильный радикал, который необязательно замещен, в особенности нитро- или гидроксильной функцией.

Среди аралкильных радикалов, упоминание может быть сделано особенно на бензил или фенэтильный радикал, который необязательно замещен, в особенности нитро- или гидроксильной функцией.

Когда R1 или Z представляет собой полимерную цепь, эта полимерная цепь может быть получена радикальной или ионной полимеризацией или поликонденсацией.

Преимущественно, регулирующий агент выбирают из соединений, которые несут ксантат -S(C=S)O-, тритиокарбонат, дитиокарбамат или дитиокарбазат функцию, например, соединений, которые несут О-этил ксантат функцию формулы -S(C=S)OCH2CH3. Доказано, что ксантаты являются очень особенно выгодными, в особенности такие, которые несут О-этил ксантат -S(C=S)OCH2CH3 функцию, такую как О-этил S-(1-(метоксикарбонил)этил) ксантат (CH3CH(CO2CH3))S(C=S)OEt.

Путем добавления сополимера b), применяемого согласно изобретению, свойства обычных покрытий, образованных путем предварительной обработки, особенно способность служить в качестве промотеров адгезии для дальнейших покрытий, может быть существенно улучшена.

Во время обработки металлической поверхности кислотной водной композицией, происходит травление поверхности и как следствие образование градиента рН с возрастанием значений рН вблизи поверхности.

Сополимер содержит кислотные группы, которые диссоциируют, по меньшей мере, частично, со значением рН, возрастающим возле поверхности. Это приводит к отрицательным зарядам на сополимере, что в свою очередь приводит к электростатическому накоплению сополимера металлической поверхностью.

Свойства образованных покрытий, таким образом, улучшаются, особенно адгезия внешнего лакового покрытия. Тем не менее, здесь важно, что накопление сополимера не приводит к травильному воздействию металлической поверхности, которое уменьшается в такой степени, что градиент рН не может развиваться достаточно или вообще не развивается - как это имеет место в случае полимеров, применяемых в предшествующем уровне техники.

Композиция на этапе v) способа, согласно изобретению, предпочтительно дополнительно содержит компонент с). Этот компонент с) представляет собой, по меньшей мере, одно соединение, выбранное из группы, включающей органоалкоксисиланы, органосиланолы, полиорганосиланолы, органосилоксаны и полиорганосилоксаны предпочтительно с концентрацией в диапазоне от 1 до 750 мг/л, в пересчете на кремний.

Концентрация с) более предпочтительно находится в диапазоне от 5 до 500 мг/л, еще более предпочтительно от 15 до 250 мг/л и наиболее предпочтительно от 17 до 45 мг/л, в пересчете на кремний.

Предпочтительно, этот компонент с) представляет собой затем, по меньшей мере, один органоалкоксисилан, органосиланол, полиорганосиланол, органосилоксан и/или полиорганосилоксан, каждый включающий, по меньшей мере, одну аминогруппу, группу мочевины, имидогруппу, иминогруппу и/или уреидогруппу на звено органоалкоксисилан/органосиланол.

Более предпочтительно, при этом указанный компонент с) представляет собой, по меньшей мере, один органоалкоксисилан, органосиланол, полиорганосиланол, органосилоксан и/или полиорганосилоксан, каждый имеющий, по меньшей мере, одну, особенно одну - две аминогруппы на звено органоалкоксисилан/органосиланол. Особенно предпочтительным является 2-аминоэтил-3-амино-пропилтриметоксисилан, 2-аминоэтил-3-амино-пропилтриэтоксисилан, бис(три-метоксисилилпропил)амин или бис(триэтоксисилил-пропил)амин или их комбинация в виде звена органоалкоксисилан/органосиланол.

Особенно предпочтительным является 2-аминоэтил-3-амино-пропилтриметоксисилан или бис(три-метоксисилилпропил)амин или комбинация обоих в виде звена органоалкоксисилан/органосиланол.

В целях этого изобретения, полиорганосилоксаны следует понимать как такие соединения, которые способны формироваться, по меньшей мере, с одним органосилоксаном, где не добавляется полидиметилсилоксан, и которые не являются силиконами.

Композиция на этапе v) способа согласно изобретения предпочтительно дополнительно содержит компонент d). Этот компонент d), по меньшей мере, представляет собой один тип катиона, выбранный из группы, включающей катионы металлов IA, IIA, IIIA, VB; VIB и VIIB групп периодической системы элементов, лантаноидов, а также висмута и олова и/или, по меньшей мере, одного соответствующего соединения.

Согласно предпочтительному варианту осуществления, при этом указанный компонент d) композиции на этапе v), по меньшей мере, представляет собой один тип катиона, выбранный из группы, включающей катионы церия и других лантаноидов, хрома, кальция, магния, марганца, ниобия, тантала, лития, висмута и олова, более предпочтительно марганца, лития и цинка. Особенно предпочтительно, они являются катионами марганца в степени окисления +II или катионами лития.

В связи с этим, неожиданно было найдено, что присутствие катионов лития в композиции этапа v) приводит к дополнительному снижению нитевидной коррозии.

В предпочтительном варианте осуществления, упомянутом выше, концентрация d) предпочтительно находится в диапазоне от 1 до 950 мг/л, более предпочтительно от 5 до 700 мг/л, еще более предпочтительно от 15 до 500 мг/л и наиболее предпочтительно в диапазоне от 17 до 350 мг/л, в пересчете на сумму металлов.

Согласно дополнительному предпочтительному варианту осуществления, компонент d) композиции на этапе v) представляет собой, по меньшей мере, одно соединение молибдена и/или ванадия, предпочтительно, по меньшей мере, одно соединение молибдена, с концентрацией в диапазоне от 1 до 400 мг/л, более предпочтительно от 2 до 300 мг/л и наиболее предпочтительно от 4 до 75 мг/л, в пересчете на металл.

Согласно особенно предпочтительному варианту осуществления, композиция на этапе v) содержит, по меньшей мере, одно соединение, выбранное из группы, включающей соединения титана, циркония и гафния и соединение молибдена при массовом соотношении (в пересчете на Zr-/Mo-метал) Zr: Mo от 15: 1 до 3.5: 1, предпочтительно от 13: 1 до 7: 1.

Композиция на этапе v) способа изобретения предпочтительно дополнительно содержит компонент е) который представляет собой, по меньшей мере, одно соединение, выбранное из группы, включающей вещества воздействующие на значение рН, органические растворители, растворимые в воде соединения фтора и наночастицы, предпочтительно с концентрацией, находящейся в диапазоне от 0.1 до 20 г/л.

Вещества воздействующие на значение рН предпочтительно выбирают из группы, включающей азотную кислоту, серную кислоту, уксусную кислоту, фторводородную кислоту, аммоний/аммиаком и гидроксид натрия. Здесь, азотная кислота и/или аммоний являются более предпочтительными.

Органические растворители предпочтительно, выбирают из группы, включающей метанол и этанол. Таким образом, на практике, в случае присутствия компонента с), в композиции на этапе v) метанол и/или этанол присутствуют как продукты реакции гидролиза органоалкоксисилана.

Растворимые в воде соединения фтора предпочтительно выбирают из группы, включающей соединения, содержащие фторид и фторид-анионы.

В композиции на этапе v), общее содержание фторидов предпочтительно находится в диапазоне от 1.5 до 500 мг/л.

Действительно, свободный фторид является особенно преимущественным для инициации образования конверсионного покрытия, тем не менее, он имеет неблагоприятные влияния на адгезию покрытий. Таким образом, содержание свободного фторида предпочтительно находится в диапазоне от 1 до 250 мг/л, более предпочтительно от 3 до 100 мг/л и наиболее предпочтительно от 5 до 100 мг/л.

К тому же содержание свободного фторида определяют с помощью фторидного электрода.

Наночастицы предпочтительно представляют собой частицы оксида металла, более предпочтительно частицы оксида металла, выбранные из группы, включающей ZnO, SiO2, СеО2, ZrO2 и TiO2.

Композиция на этапе v) предпочтительно содержит ионы аммония и/или соответствующих соединений.

Композиция на этапе v) может дополнительно содержать соединения, включающие фосфор и кислород, такие как фосфаты и/или фосфонаты. Также, она может содержать нитрат.

Тем не менее, содержание соединений, содержащих серу, особенно сульфат, так же как и нитрит, предпочтительно следуют сохранять настолько низким, насколько это возможно. Более предпочтительно, содержание соединений, содержащих серу, составляет меньше, чем 100 мг/л, в пересчете на серу. Более предпочтительно, содержание нитрита составляет меньше, чем 5 мг/л.

Алюминиевый материал, который обрабатывается, может быть опрыскан композицией на этапе v), погружен в нее или залитый ею. Также возможно нанести композицию на материал, который обрабатывается, вручную путем втирания или нанесения щеткой или вальцами или валиками (способ нанесения покрытия на ленту). Также возможно электролитическое осаждение композиции на материал, который обрабатывается.

При обработке частей, таких как, например диски, продолжительность обработки предпочтительно находится в диапазоне от 15 секунд до 10 минут, более предпочтительно от 30 секунд до 5 минут и наиболее предпочтительно от 45 секунд до 1 минуты. Температура обработки предпочтительно находится в диапазоне от 5 до 50°C, более предпочтительно от 15 до 40°C и наиболее предпочтительно от 30 до 35°C.

Способ изобретения также является подходящим для покрытия обмоток. Здесь, продолжительность обработки предпочтительно находится в диапазоне от от нескольких секунд до нескольких минут, таких как от 1 до 300 секунд.

После этапа v) способа согласно изобретения алюминиевый материал vi) необязательно промывают, vii) необязательно приводят в контакт с другой водной композицией, viii) необязательно промывают и ix) необязательно высушивают.

Поскольку этапы промывания vi) и viii) перед этапом высушивания ix) не являются обязательными, так называемый "безпромывочные" варианты также содержатся в способе согласно изобретению.

Тем не менее, этапы промывания vi) и viii) могут быть осуществлены для того, чтобы удалить избыток компонентов, таких как, например, сополимер из компонента b) на этапе v), сополимер из этапа vii) и/или разрушающие ионы из алюминиевого материала или послепромывочной композиции этапа vii).

Поскольку этап высушивания ix) не является обязательным, так называемые варианты "нанесение по влажному слою" также содержатся в способе согласно изобретению. Способ нанесения по влажному слою может быть особенно преимущественным в случае (электрофоретического) краски для нанесения погружением, применяемой в качестве лака (см. ниже).

Водная композиция, наносимая на этапе vii) способа согласно изобретению, например, может быть другой композицией согласно этапу v), то есть композицией, которая отличается от композиции, применяемой на этапе v), или послепромывочной композицией, содержащей, напр., определенные ионы металлов и/или (со-)полимеры.

В предпочтительном варианте осуществления, алюминиевый материал vi) промывают, предпочтительно деионизированной водой и vii) приводят в контакт с водной композицией, содержащей, по меньшей мере, один линейными терполимер, полученный путем регулируемой радикальной полимеризации и включающий

- мономерные звенья винилфосфоновой кислоты m1,

- мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2 и

- мономерные звенья (мет)акриловой кислоты m3,

при этом этапе viii) пропускают.

В таком случае, по меньшей мере, один из сополимеров, применяемых на этапе v) и этап vii) могут быть одинаковыми.

При этом, указанный предпочтительный вариант осуществления является особенно выгодным в случае алюминиевых дисков и приводит к отличающемуся дополнительному улучшению антикоррозионных параметров и параметров адгезии лака.

Способ изобретения является подходящим для всех алюминиевых сплавов, содержащих более, чем 50 мас. % алюминия, особенно для сплавов алюминия и магния, включая, но не ограничиваясь им АА5005, так же как и для сплавов алюминия, магния и кремния, включая, но не ограничиваясь ими АА6060 и АА6063, для литейных сплавов - напр., AlSi7Mg, AlSi9Mg, AlSi10Mg, AlSi11Mg, AlSi12Mg - так же как и для кованных сплавов - напр., AlSiMg. Тем не менее, он является принципиально подходящим для всех сплавов из так называемых серий АА1000, АА2000, АА3000, АА4000, АА5000, АА6000, АА7000 так же как и АА8000.

Сплавы алюминия и магния, включая АА5005, так же как и сплавы алюминия, магния и кремния, включая АА6060 и АА6063, обычно применяются в области окончательной обработки алюминия, как и литейные сплавы - напр., AlSi7Mg, AlSi9Mg, AlSi10Mg, AlSi11Mg, AlSi12Mg - так же как и кованные сплавы - напр., AlSiMg - обычно применяются для производства алюминиевых дисков.

Способ изобретения также является подходящим для анодированных металлических поверхностей, т.е. металлических поверхностей, содержащих анодированный алюминий или анодированный алюминиевый сплав, при этом последний содержит более, чем 50 мас. % алюминия.

Способом изобретения может быть обработана смесь различных металлических материалов в одной и той же ванне (так называемая "полиметаллическая емкость").

Покрытия, образованные способом изобретения предпочтительно имеют массу покрытия, определенную путем РФС (рентгеновской флуоресцентной спектроскопии):

i) 0.5-200, более предпочтительно 2-50 и наиболее предпочтительно 3-40 мг/м2, упоминаемый только компонент а), в пересчете на цирконий, и/или необязательно

ii) 0.01-50, более предпочтительно 0.05-40 и наиболее предпочтительно 0.1-20 мг/м2, упоминаемый только компонент b), в пересчете на фосфор, и/или необязательно

iii) 0.1-50, более предпочтительно 1-40 и наиболее предпочтительно 2-20 мг/м2, упоминаемый только компонент с), в пересчете на кремний.

Покрытия, полученные способом изобретения, служат в качестве коррозионной защиты и промотора адгезии для дополнительных покрытий.

Таким образом, они могут быть легко дополнительно покрыты, по меньшей мере, одним праймером, лаком, особенно прозрачным лаком, клеем и/или лакоподобной органической композицией. При этом, предпочтительно, по меньшей мере, одно из этих дополнительных покрытий может быть отверждено путем нагревания и/или облучения.

В качестве лака может быть нанесена порошковая краска, напр., на основе сложного полиэфира и/или эпоксидной смолы или полиакрилата или PVDF, жидкая краска, напр., на основе полиакрилатной дисперсии или PVDF, краска для нанесения погружением или краска для нанесения погружением электрофоретически - катодно или анодно.

Данное изобретение также относится к кислотной водной композиции согласно этапу v), включающей

a) по меньшей мере, одно соединение, выбранное из группы, включающей соединения титана, циркония и гафния и

b) по меньшей мере, один линейными терполимер, полученный путем регулируемой радикальной полимеризации и включающий

- мономерные звенья винилфосфоновой кислоты m1,

- мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2 и

- мономерные звенья (мет)акриловой кислоты m3.

Предпочтительно, эта композиция изобретения дополнительно содержит один или более предпочтительных признаков - как обсуждалось выше.

Данное изобретение также относится к концентрату, из которого может быть получена ванна для обработки алюминиевого материала, т.е. вышеописанная композиция изобретения, путем разбавления и необязательно корректирования значения рН.

Концентрат содержит следующие содержания для компонентов а) и b) и - если присутствуют - с) и d):

Концентрация а) предпочтительно находится в диапазоне от 0.5 до 100 г/л, в пересчете на цирконий.

Концентрация b) предпочтительно находится в диапазоне от 0.1 до 500 г/л, в пересчете на твердую добавку.

Концентрация с) предпочтительно находится в диапазоне от 0.05 до 10 г/л, в пересчете на кремний.

Концентрация d) предпочтительно находится в диапазоне от 0.01 до 50 г/л, в пересчете на сумму металлов.

В особенно предпочтительном варианте осуществления, концентрация а) находится в диапазоне от 0.5 до 75 г/л, концентрация b) в диапазоне от 0.1 до 300 г/л, концентрация с) в диапазоне от 0.05 до 5 г/л и концентрация d) в диапазоне от 0.01 до 20 г/л.

Для компонента е), если присутствует, концентрат предпочтительно имеет содержание в диапазоне от 0.01 до 20 г/л.

Концентрат предпочтительно имеет величину рН в диапазоне от 0.5 до 6.5, более предпочтительно от 1.5 до 5.5 и наиболее предпочтительно от 1.9 до 4.9.

Ванна для обработки, содержащая композицию изобретения, может быть получена путем разбавления концентрата водой, водным раствором и/или подходящим органическим растворителем, предпочтительно в 1:5,000 до 1:10 раз, более предпочтительно 1:3,000 до 1:10 раз, еще более предпочтительно 1:2,000 до 1:10 раз и наиболее предпочтительно в около 1:1,000 раз.

Кроме этого, данное изобретение относится к алюминиевому материалу с конверсионным покрытием, также полученным способом согласно изобретению.

Наконец, изобретение относится к применению алюминиевых материалов, обработанных способом изобретения в автомобилестроении, машиностроении, самолетостроении и строении фасадов, особенно для дисков, обшивки и других крепежных деталей, банок, банок для безалкогольных напитков, труб, пленок, профилей и зданий.

Изобретение также относится к применению алюминиевых материалов, обработанных способом изобретения в области окончательной обработки алюминия, т.е. для элементов архитектурных конструкций, сделанных из алюминия или алюминиевых сплавов на закрытых и открытых зонах, в особенности на окнах, фасадах и конструкциях покрытия.

СПОСОБЫ ИСПЫТАНИЙ

1. Определение средних молекулярных масс Mw и Mn

Среднечисловую и среднемассовую молекулярные массы (Mn и Mw), соответственно, измеряют согласно следующему протоколу: Образцы анализируют путем ЭХР (эксклюзионная хроматография размеров), оборудованной детектором МРРЛИ. Абсолютные молярные массы получают из значения dn/dC, выбранного равным 0.1875 мл/г для того, чтобы получить систематическую погрешность измерений массы около 90%. Полимерные образцы растворяют в подвижной фазе и полученные в результате растворы фильтруют микропористым фильтром 0.45 мкм. Условия элюирования следующие. Подвижная фаза: H2O 100 об.% 0.1 М NaCl, 25 мМ NaH2PO4, 25 мМ Na2HPO4; 100 млн.д. NaN3; расход потока: 1 мл/мин; колонки: Varian Aquagel ОН смешанный с Н, 8 мкм, 3*30 см; детектирование: РИ (концентрационный детектор Agilent) + МРРЛИ (многоракурсное рассеяние лазерного излучения) Mini Dawn Tristar + УФ при 290 нм; концентрация образцов: около 0.5 мас. % в подвижной фазе; петлевой дозатор: 100 мкл.

2. ИСП-ОЭС

Количество отдельных элементов в анализируемом образце, таких как титан, цирконий и гафний, присутствующих в компоненте а), определяют, применяя атомно-эмиссионную спектрометрию с индуктивно-связанной плазмой (ИСП-ОЭС) согласно DIN EN ISO 11885 (дата: Сентябрь 1, 2009). Образец подвергают термическому возбуждению в плазме аргона, сгенерированной высокочастотным полем, и излучение, выделяемое из-з переходов электрона становится видимым в виде линии спектра соответствующей длины волны и его анализируют, применяя оптическую систему. Есть линейное отношение между интенсивностью выделяемого излучения и концентрацией рассматриваемого элемента, такого как титан, цирконий и/или гафний. Перед выполнением, применяя известные стандарты элементов (сравнительные стандарты), калибровочные измерения осуществляют как функцию конкретного анализируемого образца. Эти калибровки могут быть применены, чтобы определить неизвестную концентрацию растворов, такую как концентрация количества титана, циркония и гафния.

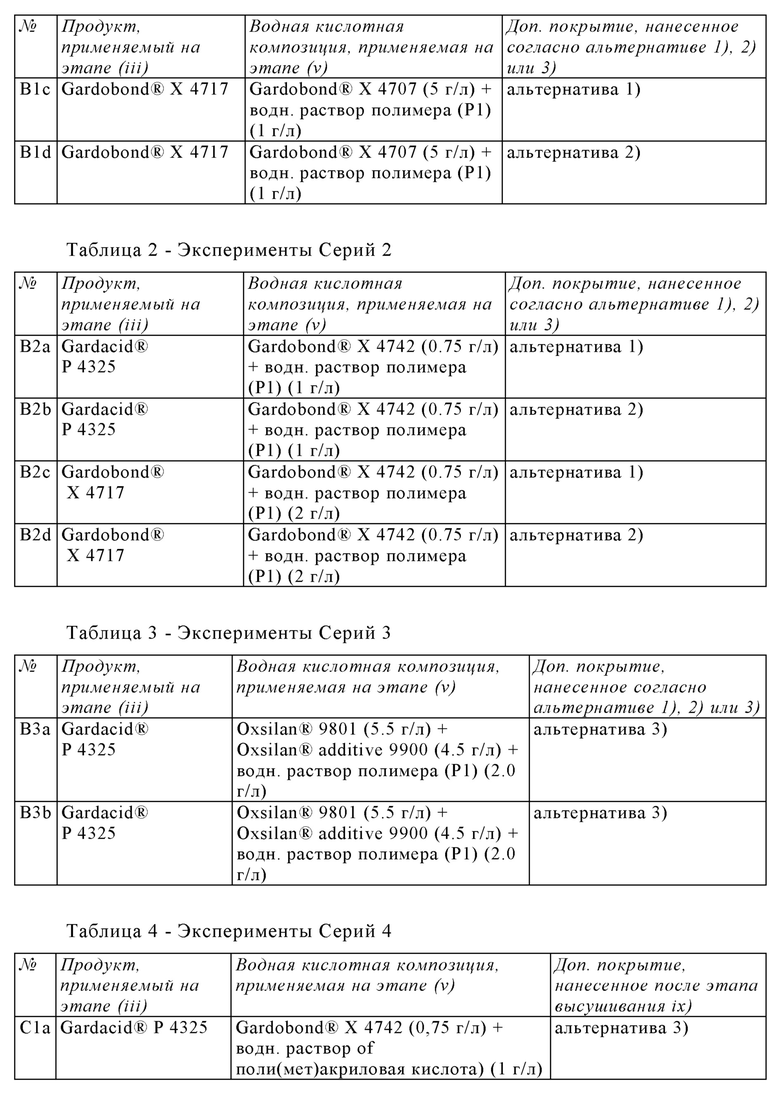

3. Испытание решетчатым надрезом DIN EN ISO 2409 (06-2013)

Испытание решетчатым надрезом применяют для оценки силы адгезии покрытия на подложке в соответствии с DIN EN ISO 2409 (06-2013). Промежуток между режущими элементами составляет 2 мм. Оценку выполняется на основании характерных значений решетчатого надреза в диапазоне от 0 (очень хорошая адгезия) до 5 (очень плохая адгезия). Испытание решетчатым надрезом также может быть осуществлено после выдерживания в течение около 240 часов в климате с конденсацией влаги согласно DIN EN ISO 6270-2 СН (09-2005 и поправка 10-2007) или хранения образца в течение 48 ч в воде, имеющей температуру 63°C для того, чтобы определить адгезию во влажном состоянии. Каждое из испытаний выполняют три раза и определяют среднее значение.

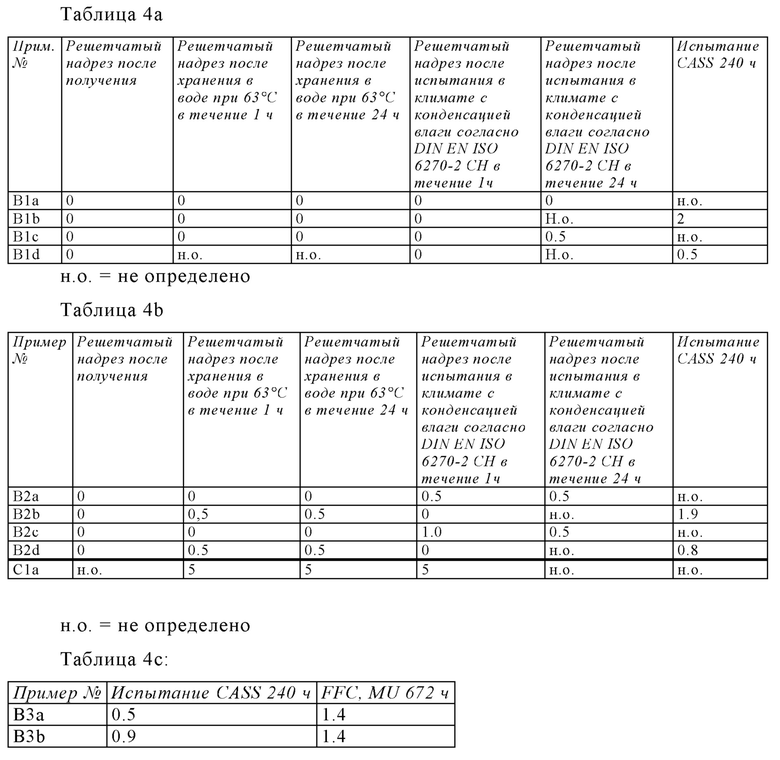

4. Испытание на стойкость к туману соли и уксусной кислоты, катализируемое медью (CASS) DIN EN ISO 9227 (09-2012)

Испытание на стойкость к туману соли и уксусной кислоты, катализируемое медью применяют для определения сопротивления коррозии покрытия на подложке. В соответствии с DIN EN ISO 9227 (09-2012) анализируемые образцы находятся в камере, в которой есть постоянное распыление 5%-го раствора поваренной соли, при этом раствор соли смешан с уксусной кислотой и схлоридом меди, при температуре 50°C в течение 240 часов, соответственно, с регулированием рН. Распыленный туман оседает на анализируемых образцах, укрывая их коррозионной пленкой соленой воды. Если, еще перед испытанием CASS, покрытие на исследуемых образах насекают вплоть до подложки лезвием, образец может быть исследован на предмет уровня подпленочной коррозии в соответствии с DIN EN ISO 4628-8 (03-2013), в то время как подложка подвергается действию коррозии вдоль линии надреза во время испытания CASS. В качестве результата ускоренного процесса коррозии покрытие подрывается на большем или меньшем участке во время теста. Участок подрыва в [мм] является мерой сопротивления покрытия. Оценка также может быть установлена на основании характеристических значений в диапазоне от 0 (нет подпленочной коррозии) до 5 (значительная коррозия). Каждое из испытаний выполняют три раза и определяют среднее значение.

5. Нитевидная коррозия (FFC)

Определение нитевидной коррозии применяют, чтобы оценить сопротивление коррозии покрытия на подложке. Это определение осуществляют согласно MBN 10494-6, 5.5 (DBL 7381) в течение 672 часов. Измеряют максимум длины рабочей части (LF) и среднее значение подрыва (MU) в [мм].

ПРИМЕРЫ

Следующие примеры также иллюстрируют изобретение, но не должны быть истолкованы как ограничивающие его объем.

1. Кислотные водные композиции

1.1 Полимер (Р1), который применяют в качестве компонента b), который представляет собой терполимер, получаемый регулируемой радикальной полимеризацией смеси мономеров, включающих 4-25 мол. % винилфосфоновой кислоты, 30-60 мол. % гидроксипропил(мет)акрилата и 30-60 мол. % (мет)акриловой кислоты, при этом сумма всех мономерных звеньев, присутствующих в полимере (Р1) дает в купе 100 мол. %, имея среднечисловую молекулярную массу Mn между 12000 и 15500 и среднемассовую молекулярную массу Mw между 21000 и 25000. Полимер (Р1) получают регулируемой радикальной полимеризацией, применяя О-этил S-(1-(метоксикарбонил)этил) ксантат в качестве регулирующего агента.

1.2 Число водных растворов (каждый приготовленный путем применения деионизированной воды), содержащих количество в диапазоне от 0.75 до 5.5 г/л коммерчески доступного продукта Gardobond® X 4707 (доступного от Chemetall GmbH) или содержащих количество в диапазоне от 0.75 до 5.5 г/л коммерчески доступного продукта Gardobond® X 4742 (доступного от Chemetall GmbH) поместили в химический стакан. Gardobond® X 4707 представляет собой кислотной водный раствор, который содержит соединения титана и соединения циркония в качестве компонента a). Gardobond® X 4742 представляет собой кислотной водный раствор, который содержит соединения циркония в качестве компонента а).

К вышеупомянутому водному раствору, содержащему Gardobond® X 4707, добавили водный раствор полимера (Р1), содержащего (Р1) в различных количествах, находящихся в диапазоне от 0.1 г/л до 10 г/л.

К вышеупомянутому водному раствору, содержащему Gardobond® X 4742, добавили водный раствор полимера (Р1), содержащего (Р1) в различных количествах, находящихся в диапазоне от 0.1 г/л до 10 г/л.

1.3 Дополнительные серии водных растворов (каждый приготовленный путем применения деионизированной воды) были получены из Oxsilan® 9801 и Oxsilan® additive 9900. Oxsilan® 9801 и Oxsilan® additive 9900 представляют собой коммерческие продукты, доступные от Chemetall GmbH.

К вышеупомянутым водным растворам добавили водный раствор полимера (Р1), содержащий (Р1) в различных количествах, находящихся в диапазоне от 0.1 г/л до 10 г/л.

1.4 Несколько дополнительных сравнительных водных растворов (каждый приготовленный путем применения деионизированной воды), содержащие количество в диапазоне от 0.75 до 5.5 г/л коммерчески доступного продукта Gardobond® X 4742 (доступного от Chemetall GmbH) поместили в поместили в химический стакан. К вышеупомянутому водному раствору, содержащему Gardobond® X 4742 добавили водный раствор коммерчески доступной поли(мет)акриловой кислоты в различных количествах в диапазоне от 0.1 г/л до 10 г/л.

2. Способ изобретения

2.1 В качестве подложки были применены алюминиевые диски (AlSi7), которые доступны от компании Ronal (Switzerland).

На этапе очищения i) эти подложки были очищены путем применения коммерческого продукта Gardoclean® S 5086 (Chemetall GmbH) (60°C, 10 минут,), после чего обработаны минеральной кислотой на этапе iii). Обработку осуществляли путем применения одного из коммерческих продуктов Gardacid® Р 4325 (Chemetall GmbH) или Gardobond® Х4717 (Chemetall GmbH) (90 секунд). После выполнения этапа iii) выполняли промывание водопроводной водой на этапе iv) (30 секунд).

2.2 После выполнения этапов, указанных в пункте 2.1, осуществляют этап контактирования v), то есть поверхность подложек приводят в контакт с кислотной композицией изобретения или сравнительной кислотной композицией для того, чтобы образовался слой конверсионного покрытия на подложке. Этап контактирования выполняют в течение 45 секунд.

После выполнения указанного этапа контактирования v) полученную в результате подложку, несущую слой конверсионного покрытия за счет осуществления этапа контактирования, подвергают этапу промывания vi) деионизированной водой.

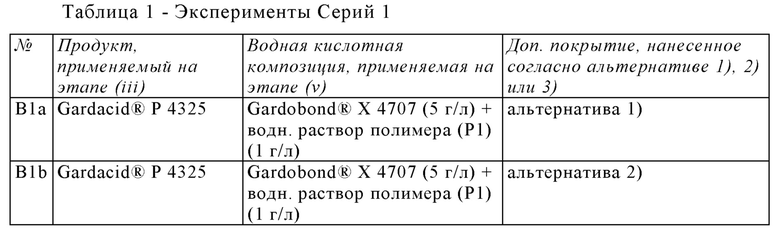

После этапа промывания выполняют этап высушивания ix) (10 минут при 80°C). Затем наносят, по меньшей мере, один слой дополнительного покрытия на подложки. В альтернативе 1) сначала на подложку наносят порошковое покрытие сложного полиэфира (коммерческий продукт PT1005BR999F, доступный от компании Freilacke; в дальнейшем упоминаемый как "РЕ"), выполняют отверждение при 180°C, а потом на отвержденное РЕ покрытие наносят композицию акрилового покровного лака (коммерческий продукт KO1853LRA999, доступный от компании Freilacke; в дальнейшем упоминаемый как "АО"). Отверждение выполняют при 190°C. В альтернативе 2) сначала на подложку наносят коммерческое порошковое покрытие (коммерческий продукт PO1857BR999A, доступный от компании Freilacke; в дальнейшем упоминаемый как "KSP"), выполняют отверждение при 180°C, а потом на отвержденное KSP покрытие наносят композицию акрилового покровного лака (коммерческий продукт K01853LRA999, доступный от компании Freilacke; в дальнейшем упоминаемый как "АС1"). Отверждение выполняют при 190°C. В альтернативе 3) на подложку наносят композицию коммерческого покровного лака (коммерческий продукт PY1005, доступный от компании Freilacke; в дальнейшем упоминаемый как "АС2") и выполняют отверждение при 200°C. Получают толщину сухого слоя этих покрытий в диапазоне от 10-120 мкм.

2.3 Выполненные эксперименты подытожены в следующих Таблицах 1, 2 и 3 так же как и 4:

3. Свойства покрытых подложек

3.1 Исследовали ряд свойств покрытых подложек, полученных способом изобретения, описанным в пункте 2. Эти свойства определяли согласно способам испытаний, описанных выше. Результаты отображены в Таблицах ниже.

Группа изобретений относится к способу предварительной обработки металлической поверхности, содержащей алюминий или алюминиевый сплав, кислотной водной композиции для получения конверсионного покрытия на металлической поверхности, содержащей алюминий или алюминиевый сплав, концентрату упомянутой кислотной водной композиции, а также к металлической поверхности, содержащей алюминий или алюминиевый сплав с конверсионным покрытием, полученной упомянутым способом, и ее применению. В способе металлическую поверхность, содержащую алюминий или алюминиевый сплав, очищают и после этого промывают и приводят в контакт с кислотной водной композицией для получения конверсионного покрытия, содержащей a) по меньшей мере одно соединение, выбранное из группы, включающей соединения титана, циркония и гафния, и b) по меньшей мере один сополимер, растворимый в водной композиции и представляющий собой линейный терполимер, полученный путем регулируемой радикальной полимеризации и включающий мономерные звенья винилфосфоновой кислоты и мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата и мономерные звенья (мет)акриловой кислоты. Обеспечивается получение покрытий, служащих в качестве коррозионной защиты и промотора адгезии для дополнительных покрытий, а также обладающих хорошими антикоррозионными параметры и параметрами адгезии лака. 5 н. и 21 з.п. ф-лы, 7 табл.

1. Способ предварительной обработки металлической поверхности, содержащей алюминий или алюминиевый сплав, отличающийся тем, что металлическую поверхность, содержащую алюминий или алюминиевый сплав, последовательно

i) очищают и после этого промывают, и

v) приводят в контакт с кислотной водной композицией для получения конверсионного покрытия, содержащей

a) по меньшей мере одно соединение, выбранное из группы, включающей соединения титана, циркония и гафния, и

b) по меньшей мере один сополимер, растворимый в водной композиции, при этом указанный сополимер представляет собой линейный терполимер, полученный путем регулируемой радикальной полимеризации и включающий:

мономерные звенья винилфосфоновой кислоты m1,

мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2 и

мономерные звенья (мет)акриловой кислоты m3.

2. Способ по п. 1, отличающийся тем, что металлическую поверхность, содержащую алюминий или алюминиевый сплав, последовательно после этапа i)

ii) необязательно подвергают щелочному травлению и после этого промывают,

iii) необязательно приводят в контакт с водной композицией, содержащей по меньшей мере одну минеральную кислоту,

iv) необязательно промывают, и

после этапа v)

vi) необязательно промывают,

vii) необязательно приводят в контакт с другой кислотной водной композицией,

viii) необязательно промывают и

ix) необязательно высушивают.

3. Способ по п. 2, отличающийся тем, что этап iii) осуществляют и по меньшей мере одна минеральная кислота представляет собой серную кислоту и/или азотную кислоту, предпочтительно азотную кислоту.

4. Способ по п. 2 или 3, отличающийся тем, что композиция на этапе iii) дополнительно содержит соединение титана и/или циркония, предпочтительно соединение титана.

5. Способ по любому из пп. 1-4, отличающийся тем, что значение рН композиции на этапе v) находится в диапазоне от 2.0 до 6.0.

6. Способ по любому из пп. 1-5, отличающийся тем, что концентрация компонента а) в композиции на этапе v) находится в диапазоне от 0.015 до 0.5 г/л в пересчете на металл и концентрация компонента b) находится в диапазоне от 0.01 до 1 г/л в пересчете на твердую добавку.

7. Способ по любому из пп. 1-6, отличающийся тем, что компонент а) композиции на этапе v) представляет собой по меньшей мере один комплексный фторид, выбранный из группы, включающей комплексные фториды титана, циркония и гафния.

8. Способ по любому из пп. 1-7, отличающийся тем, что по меньшей мере один сополимер компонента b) композиции на этапе v) представляет собой терполимер, который содержит мономерные звенья винилфосфоновой кислоты m1, которые присутствуют в сополимере с мольным содержанием от 5 до 50% в пересчете на весь сополимер, мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2, которые присутствуют в сополимере с мольным содержанием от 5 до 70%, обычно 20-55% в пересчете на весь сополимер, и мономерные звенья (мет)акриловой кислоты m3, которые присутствуют в сополимере с мольным содержанием от 25 до 85%, обычно от 40 до 70% в пересчете на весь сополимер.

9. Способ по любому из пп. 1-8, отличающийся тем, что по меньшей мере один сополимер компонента b) композиции на этапе v) представляет собой терполимер, который содержит 2-гидроксиэтил-(мет)акрилат и/или гидроксипропил-(мет)акрилат, при этом последний представляет собой 2-гидроксипропил-(мет)акрилат, 3-гидроксипропил-(мет)акрилат или смесь 2-гидроксипропил-(мет)акрилата и 3-гидроксипропил-(мет)акрилата в качестве мономерных звеньев m2.

10. Способ по любому из пп. 1-9, отличающийся тем, что компонент b) композиции на этапе v) включает по меньшей мере один сополимер, выбранный из группы, включающей терполимеры (мет)акриловая-кислота-гидроксиэтил(мет)акрилат-винилфосфоновая-кислота, терполимеры (мет)акриловая-кислота-гидроксипропил(мет)акрилат-винилфосфоновая-кислота, при этом каждый предпочтительно имеет среднечисловую молекулярную массу в диапазоне от 10,000 до 42,000 г/моль.

11. Способ по любому из пп. 1-10, отличающийся тем, что композиция на этапе v) дополнительно содержит по меньшей мере одну поли(мет)акриловую кислоту, имеющую среднечисловую молекулярную массу по меньшей мере 28,000 г/моль.

12. Способ по любому из пп. 1-11, отличающийся тем, что композиция на этапе v) дополнительно содержит с) по меньшей мере одно соединение, выбранное из группы, включающей органоалкоксисиланы, органосиланолы, полиорганосиланолы, органосилоксаны и полиорганосилоксаны, предпочтительно с концентрацией в диапазоне от 1 до 750 мг/л, в пересчете на кремний.

13. Способ по п. 12, отличающийся тем, что компонент с) представляет собой по меньшей мере один органоалкоксисилан, органосиланол, полиорганосиланол, органосилоксан и/или полиорганосилоксан, каждый включающий по меньшей мере одну аминогруппу, группу мочевины, имидогруппу, иминогрупу и/или уреидогруппу на звено органоалкоксисилан/органосиланол.

14. Способ по любому из пп. 1-13, отличающийся тем, что композиция на этапе v) дополнительно содержит d) по меньшей мере, один тип катиона, выбранный из группы, включающей катионы металлов групп IA, IIА, IIIА, VB, VIB и VIIB периодической системы элементов, лантаноидов, а также висмута и олова и/или по меньшей мере одного соответствующего соединения.

15. Способ по п. 14, отличающийся тем, что композиция на этапе v) содержит катионы лития.

16. Способ по п. 14, отличающийся тем, что компонент d) представляет собой по меньшей мере одно соединение молибдена и/или ванадия, предпочтительно по меньшей мере одно соединение молибдена с концентрацией в диапазоне от 1 до 400 мг/л в пересчете на металл.

17. Способ по любому из пп. 1-16, отличающийся тем, что композиция на этапе v) дополнительно содержит компонент е), который представляет собой по меньшей мере одно соединение, выбранное из группы, включающей вещества, воздействующие на величину рН, органические растворители, растворимые в воде соединения фтора и наночастицы.

18. Способ по любому из пп. 1-17, отличающийся тем, что общее содержание фтора в композиции на этапе v) находится в диапазоне от 1.5 до 500 мг/л.

19. Способ по любому из пп. 1-18, отличающийся тем, что композиция на этапе v) содержит ионы аммония и/или соответствующие соединения.

20. Способ по любому из пп. 1-19, отличающийся тем, что осуществляют этапы промывания vi) и/или viii).

21. Способ по любому из пп. 2-20, отличающийся тем, что металлическую поверхность, содержащую алюминий или алюминиевый сплав на этапе vi) промывают предпочтительно деионизированной водой, а на этапе vii) приводят в контакт с другой кислотной водной композицией, содержащей по меньшей мере один линейный терполимер, полученный путем регулируемой радикальной полимеризации и включающий

мономерные звенья винилфосфоновой кислоты m1,

мономерные звенья гидроксиэтил- и/или гидроксипропил-(мет)акрилата m2 и

мономерные звенья (мет)акриловой кислоты m3,

при этом этап viii) пропускают.

22. Способ по любому из пп. 1-21, отличающийся тем, что металлическая поверхность представляет собой алюминиевые диски.

23. Кислотная водная композиция для получения конверсионного покрытия на металлической поверхности, содержащей алюминий или алюминиевый сплав, согласно этапу v) по любому из пп. 1-22, отличающаяся тем, что она содержит

a) по меньшей мере одно соединение, выбранное из группы, включающей соединения титана, циркония и гафния, и

b) по меньшей мере один линейными терполимер, полученный путем регулируемой радикальной полимеризации и включающий

мономерные звенья винилфосфоновой кислоты m1,

гидроксиэтил- и/или гидроксипропил-(мет)акрилат мономерные звенья m2 и

мономерные звенья (мет)акриловой кислоты m3.

24. Концентрат кислотной водной композиции для получения конверсионного покрытия на металлической поверхности, содержащей алюминий или алюминиевый сплав, который при разбавлении водой, водным раствором и/или органическим растворителем, выбранным из группы, включающей метанол и этанол в соотношении от 1:5,000 до 1:10, и необязательной корректировке значения рН обеспечивает получение кислотной водной композиции по п. 23.

25. Металлическая поверхность, содержащая алюминий или алюминиевый сплав с конверсионным покрытием, полученная способом по любому из пп. 1-22, и имеющая в упомянутом покрытии 0.01 - 50 мг/м2 компонента b), в пересчете на фосфор.

26. Применение металлической поверхности, содержащей алюминий или алюминиевый сплав, обработанной способом по любому из пп. 1-22, в качестве металлической поверхности в автомобилестроении, машиностроении, самолетостроении и при строении фасадов.

| WO 2017046139 A1, 23.03.2017 | |||

| WO 2009050122 A1, 23.04.2009 | |||

| US 2004009300 A1, 15.01.2004 | |||

| МУСОПРОВОД, КОНЦЕВАЯ СЕКЦИЯ МУСОПРОВОДА И УСТРОЙСТВО ДЛЯ ПРОЧИСТКИ МУСОПРОВОДА | 1997 |

|

RU2098575C1 |

| US 2008233390 A1, 25.09.2008 | |||

| RU 2014120920 А, 10.12.2015. | |||

Авторы

Даты

2022-08-22—Публикация

2018-09-11—Подача