Перекрестные ссылки на родственные заявки

Данная заявка испрашивает преимущество приоритета по предварительной заявке на патент США № 62/463106, поданной 24 февраля 2017 г., содержание которой полностью включено в настоящий документ путем ссылки.

Область техники

Настоящее изобретение относится к использованию по меньшей мере одного стевиолгликозида в процессе производства солода для улучшения проращивания злакового зерна и получения солодового продукта для варки.

Предпосылки создания изобретения

Как правило, первой стадией в пивоварении является производство солода. Солод получают с использованием злаковых зерен, таких как ячмень, рожь, сорго или просо. Приблизительно 92,5% всего выпускаемого пива варят с использованием солода и добавок, т.е. заменителей солода. Остальные 7,5% выпускаемого в мире пива варят с использованием 100% солода или 100% псевдозерновых культур.

Во время соложения в зерновом ядре вырабатываются ферменты, такие как цитолитические ферменты (например, бета-гликаназы и цитаза), протеолитические ферменты (протеазы), ферменты, катализирующие расщепление фосфорной кислоты (фосфатазы), и ферменты, расщепляющие крахмал (альфа- и бета-амилазы), которые изменяют зерновое ядро. Модифицированная зерновая культура приводит к получению продуктов разложения с низкой молекулярной массой из высокомолекулярных соединений. Эти изменения играют важную роль в процессе варки с точки зрения эффективности варки и качества пива.

Традиционный процесс производства солода можно разделить на три отдельные стадии: (1) замачивание, (2) проращивание и (3) тепловая обработка (например, без ограничений, сушка в печи). Как правило, стадия (2), проращивание, прерывается в выбранный момент времени в соответствии со спецификациями качества, требуемыми для пивоварен.

Естественные и сезонные колебания в качестве урожая зерновых культур, т.е. в составе и/или концентрации аминокислот и белков, обусловленные влиянием погоды, являются критическими факторами, которые могут негативно влиять на характеристики получения солода из зерновых культур. Несоблюдение минимальных требований к качеству солода отрицательно влияет на проращивание ядер, производительность варки и качество пива.

Изложение сущности изобретения

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление после стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и где достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более чем 50% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку пророщенного множества злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от 80 мас.% до 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление после стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и где достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку пророщенного множества злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 35 мас.% стевиозида в расчете на общую массу по меньшей мере одного стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 99 мас.% ребаудиозида A в расчете на общую массу по меньшей мере одного стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит по меньшей мере один из дулькозида A, ребаудиозида C, ребаудиозида D, ребаудиозида F, стевиолбиозида или рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит по меньшей мере одно из: (i) от 0,1 мас.% до 2,5 мас.% дулькозида A; (ii) от 0,1 мас.% до 4 мас.% ребаудиозида B; (iii) от 0,1 мас.% до 5 мас.% ребаудиозида D; (iv) от 0,1 мас.% до 3 мас.% ребаудиозида F; (v) от 0,1 мас.% до 1,5 мас.% стевиолбиозида; (vi) от 0,1 мас.% до 4 мас.% рубузозида или (vii) от 10,0 мас.% до 25,0 мас.% ребаудиозида C в расчете на общую массу стевиолгликозида.

В некоторых вариантах осуществления стадия (с) включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000005 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид добавляют в количестве от 0,000025 кг до 0,000038 кг на 1 метрическую тонну множества злаковых зерен.

В некоторых вариантах осуществления множество злаковых зерен включает в себя зерно ячменя, зерно пшеницы, зерно сорго, зерно проса, зерно ржи, зерно овса, зерно кукурузы, зерно риса или любую их комбинацию. В некоторых вариантах осуществления множество злаковых зерен включает в себя зерно ячменя. В некоторых вариантах осуществления зерно ячменя представляет собой двурядный ячмень, или шестирядный ячмень, или их комбинацию.

В некоторых вариантах осуществления стадия замачивания по способу включает в себя добавление по меньшей мере одного стевиолгликозида в воду с образованием раствора стевиолгликозида, имеющего концентрацию от 0,01 до 0,08 мг/л, и последующее добавление раствора стевиолгликозида к множеству злаковых зерен. В некоторых вариантах осуществления стадия замачивания по способу включает в себя добавление по меньшей мере одного стевиолгликозида в воду с образованием раствора стевиолгликозида, имеющего концентрацию от 0,2 до 0,5 мг/л, и последующее добавление раствора стевиолгликозида к множеству злаковых зерен. В некоторых вариантах осуществления стадия замачивания по способу включает в себя добавление раствора по меньшей мере одного стевиолгликозида к множеству злаковых зерен путем распыления раствора стевиолгликозида на множество злаковых зерен.

В некоторых вариантах осуществления способ не включает в себя добавление гиббереллиновой кислоты.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление на стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и где достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более чем 50% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку пророщенного множества злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от 80 мас.% до 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление на стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и где достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку множества пророщенных злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя замачивание злаковых зерен в воде для получения замоченных злаковых зерен со средним содержанием влаги от 36 мас.% до 55 мас.%; добавление стевиолгликозида к замоченным злаковым зернам с образованием смеси; проращивание смеси в течение первого достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра, с образованием пророщенных злаковых зерен; и сушку пророщенных злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; при этом первое достаточное время для стадии проращивания меньше второго достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без стевиолгликозида, и при этом солодовый продукт имеет содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или комбинацию любых двух или более из них. В некоторых вариантах осуществления стевиолгликозид содержит по меньшей мере два стевиолгликозида. В некоторых вариантах осуществления стевиолгликозид содержит от 6 мас.% до 35 мас.% стевиозида. В некоторых вариантах осуществления стевиолгликозид содержит от 21 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления стевиолгликозид содержит дулькозид A, ребаудиозид C, ребаудиозид D, ребаудиозид F, стевиолбиозид, рубузозид или комбинацию любых двух или более из них. В некоторых вариантах осуществления в расчете на общую массу стевиолгликозида стевиолгликозид содержит по меньшей мере одно из: от 0,1 мас.% до 2,5 мас.% дулькозида A; от 0,1 мас.% до 4 мас.% ребаудиозида B; от 0,1 мас.% до 5 мас.% ребаудиозида D; от 0,1 мас.% до 3 мас.% ребаудиозида F; от 0,1 мас.% до 1,5 мас.% стевиолбиозида; от 0,1 мас.% до 4 мас.% рубузозида или от 10,0 мас.% до 25,0 мас.% ребаудиозида C. В некоторых вариантах осуществления в расчете на общую массу стевиолгликозида стевиолгликозид содержит по меньшей мере одно из: до 1,2 мас.% дулькозида A; от 0,1 мас.% до 4 мас.% ребаудиозида B; до 5 мас.% ребаудиозида D; от 0,1 мас.% до 3 мас.% ребаудиозида F; до 5 мас.% стевиолбиозида; до 4 мас.% рубузозида; от 0,1 мас.% до 25,0 мас.% ребаудиозида C или от 10 мас.% до 95 мас.% ребаудиозида A. В некоторых вариантах осуществления добавление стевиолгликозида включает в себя добавление стевиолгликозида в количестве от 0,000005 кг до 0,00004 кг на метрическую тонну злаковых зерен. В некоторых вариантах осуществления стевиолгликозид добавляют в количестве от 0,000025 кг до 0,000038 кг на метрическую тонну злаковых зерен. В некоторых вариантах осуществления добавление стевиолгликозида включает в себя добавление стевиолгликозида в количестве от 0,00010 кг до 0,0010 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления злаковые зерна включают в себя зерно ячменя, зерно пшеницы, зерно сорго, зерно проса, зерно ржи, зерно овса, зерно кукурузы, зерно риса или комбинацию любых двух или более из них. В некоторых вариантах осуществления злаковые зерна содержат зерно ячменя. В некоторых вариантах осуществления зерно ячменя представляет собой двурядный ячмень, или шестирядный ячмень, или их комбинацию. В некоторых вариантах осуществления стевиолгликозид имеет концентрацию в воде от 0,01 до 0,08 мг/л. В некоторых вариантах осуществления стевиолгликозид имеет концентрацию в воде от 0,2 до 0,5 мг/л. В некоторых вариантах осуществления сушка включает в себя распыление раствора стевиола на злаковые зерна. В некоторых вариантах осуществления способ не включает в себя добавление гиббереллиновой кислоты.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя замачивание множества злаковых зерен в воде с образованием замоченных злаковых зерен со средним содержанием влаги от 36% до 55%; добавление по меньшей мере одного стевиолгликозида к замоченным злаковым зернам с образованием смеси; проращивание смеси с образованием пророщенных злаковых зерен; сушку пророщенных злаковых зерен для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; при этом проращивание осуществляют в течение достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и достаточное для проращивания время меньше достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без стевиолгликозида; и при этом солодовый продукт имеет содержание экстракта тонкого помола от приблизительно 79 мас.% до 90 мас.%; вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%; содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или комбинацию любых двух или более из них.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя замачивание злаковых зерен в воде до достижения среднего содержания влаги от 36% до 55% с образованием замоченных злаковых зерен; добавление стевиолгликозида к замоченным злаковым зернам с образованием смеси; проращивание смеси с образованием пророщенных злаковых зерен; сушку пророщенных злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; при этом проращивание осуществляют в течение времени, которое проращивание осуществляют в течение времени, которое на по меньшей мере 12 часов меньше, чем при проращивании без стевиолгликозида, и при этом солодовый продукт имеет содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%; вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%; содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или комбинацию любых двух или более из них.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя замачивание злаковых зерен в воде до достижения среднего содержания влаги от 36% до 55% с образованием замоченных злаковых зерен; добавление стевиолгликозида к замоченным злаковым зернам с образованием смеси; проращивание смеси с образованием пророщенных злаковых зерен; сушку пророщенных злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; при этом проращивание осуществляют в течение периода времени, уменьшенного на величину по меньшей мере приблизительно 10% по сравнению с периодом времени проращивания без стевиолгликозида; и при этом солодовый продукт имеет содержание экстракта тонкого помола от 79 мас.% до 90 мас.%; вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%; содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или комбинацию любых двух или более из них.

Краткое описание графических материалов

Настоящее изобретение может быть дополнительно разъяснено со ссылкой на прилагаемые графические материалы, на которых аналогичные структуры обозначены одинаковыми цифрами на нескольких видах. Рисунки не обязательно выполнены в масштабе; вместо этого акцент по существу сделан на иллюстрацию принципов настоящего изобретения. Кроме того, некоторые элементы могут быть представлены в увеличенном масштабе, чтобы представить детали конкретных компонентов.

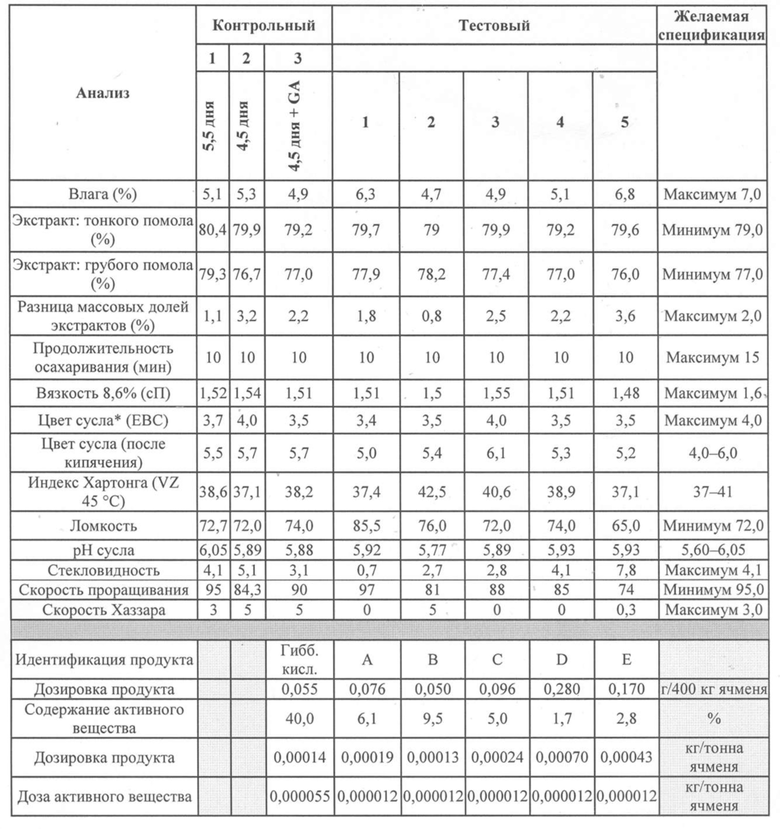

На фиг. 1 представлена блок-схема, на которой показаны стадии способов, используемых в некоторых вариантах осуществления настоящего изобретения.

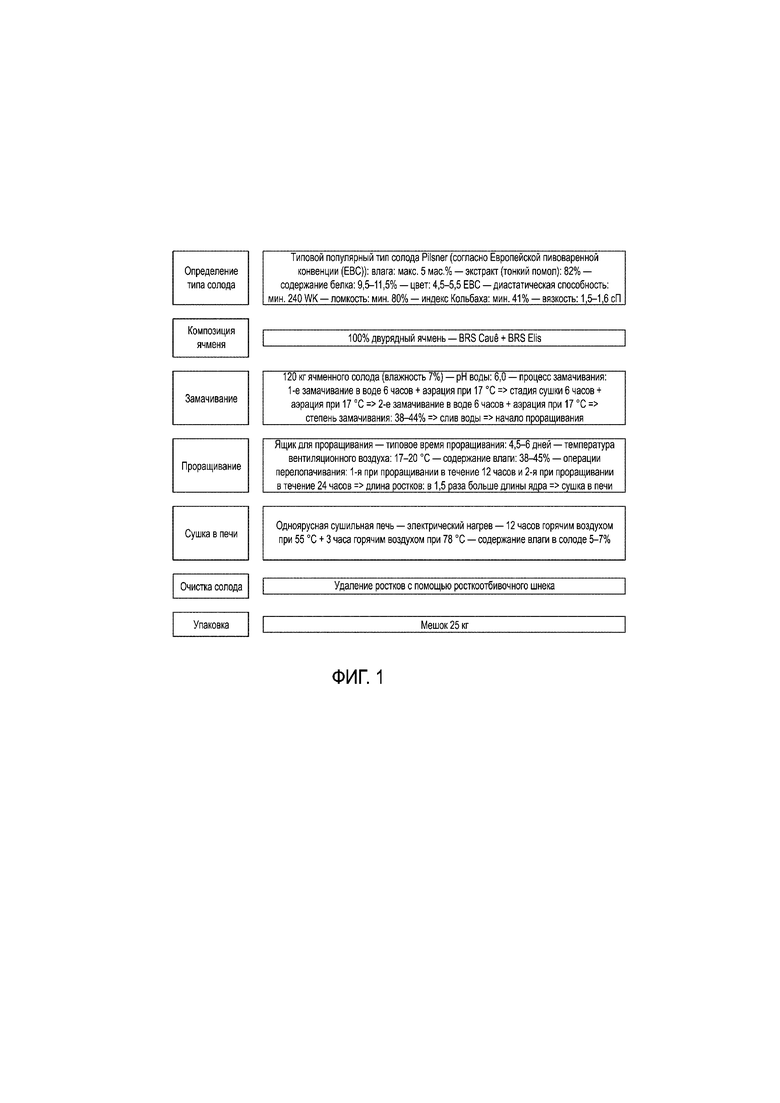

На фиг. 2 представлен график, на котором сравнивается контрольное проращивание ядра ячменя и тестовое проращивание ядра ячменя во время замачивания в соответствии с некоторыми вариантами осуществления настоящего изобретения.

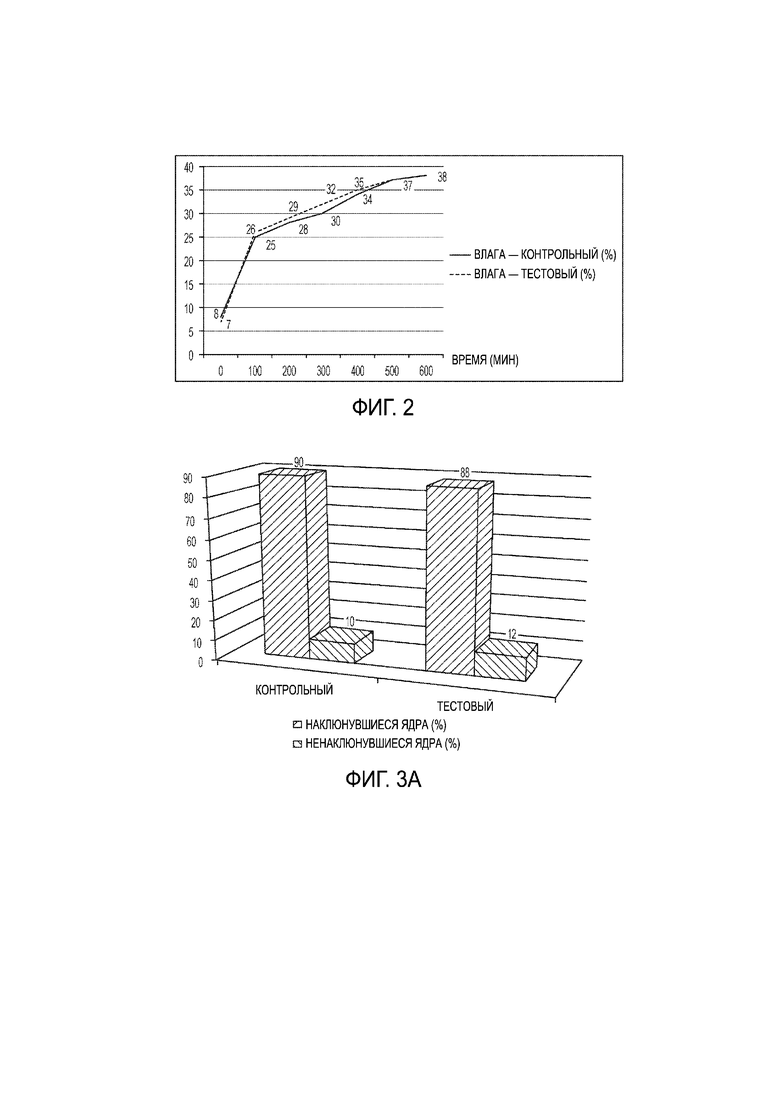

На фиг. 3A представлен график, на котором сравнивается контрольное проращивание ядер ячменя и тестовое проращивание ядер ячменя и показаны результаты наклевывания ядер через 12 часов после завершения замачивания в соответствии с некоторыми вариантами осуществления настоящего изобретения.

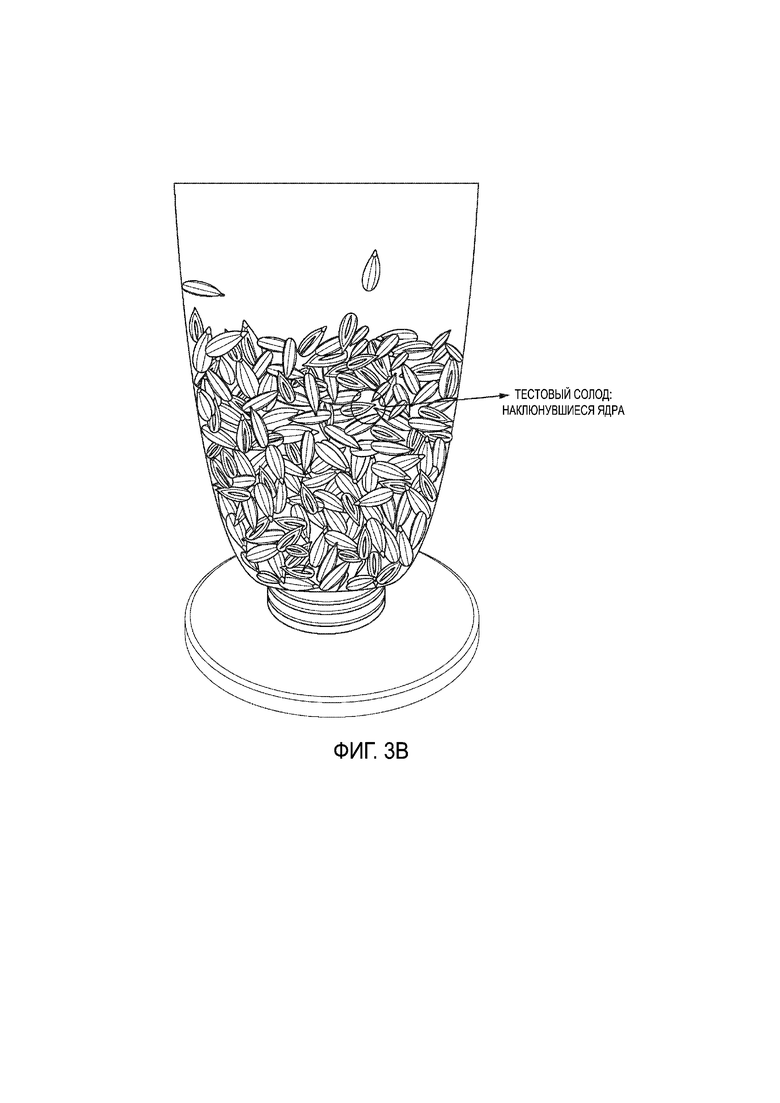

На фиг. 3B представлено изображение, на котором показан тестовый образец в соответствии с некоторыми вариантами осуществления настоящего изобретения.

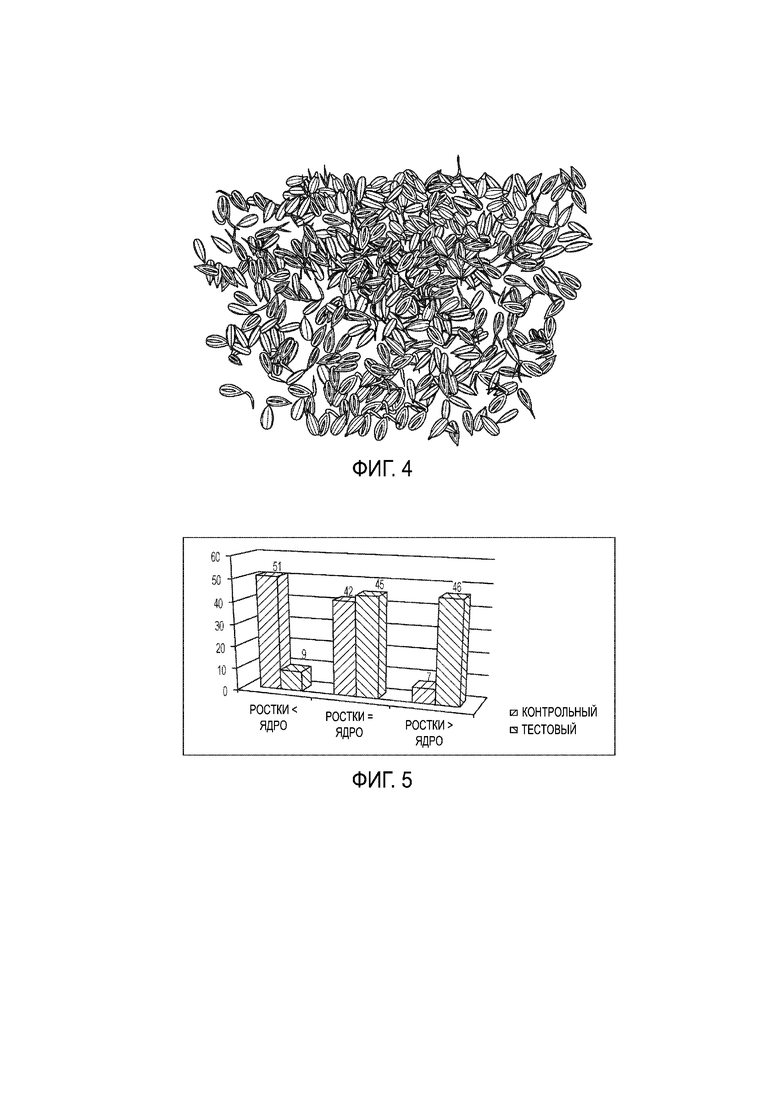

На фиг. 4 представлено изображение, на котором показано, как выглядит тестовое проращивание ядра ячменя в соответствии с некоторыми вариантами осуществления настоящего изобретения.

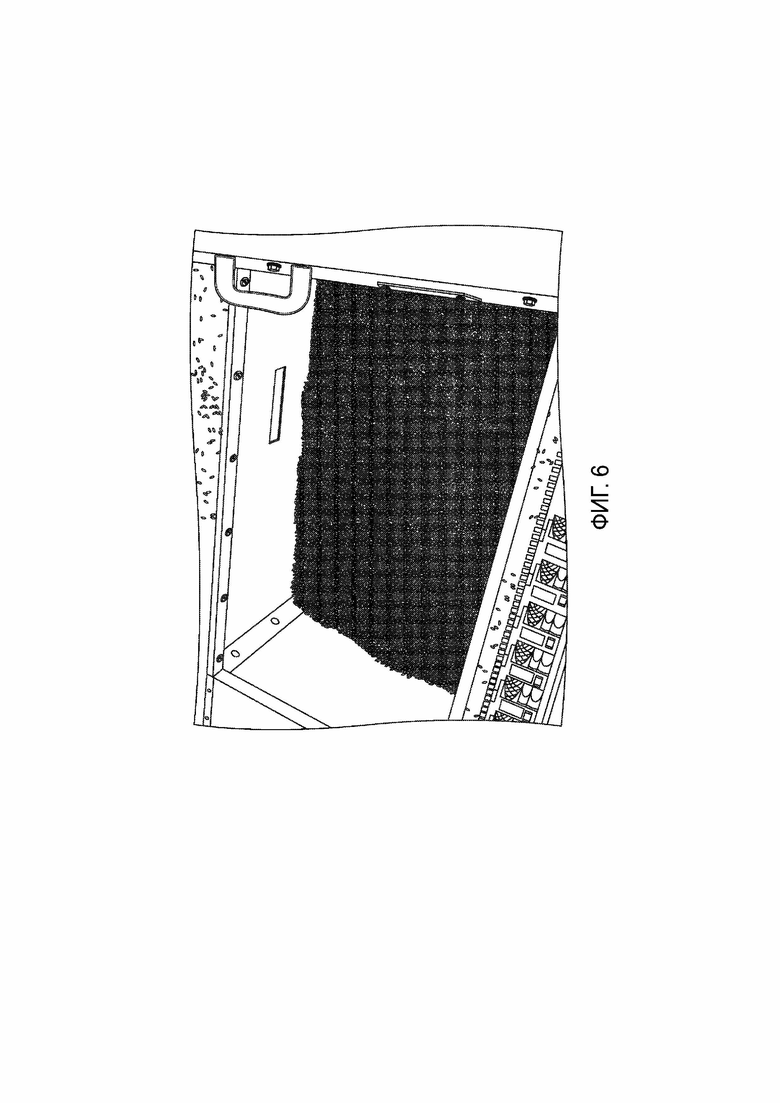

На фиг. 5 представлен график, на котором сравнивается контрольное проращивание ядра ячменя и тестовое проращивание ядра ячменя при времени проращивания 36 часов в соответствии с некоторыми вариантами осуществления настоящего изобретения.

На фиг. 6 представлено изображение, на котором показано проращивание тестового проращивания ядра ячменя в соответствии с некоторыми вариантами осуществления настоящего изобретения.

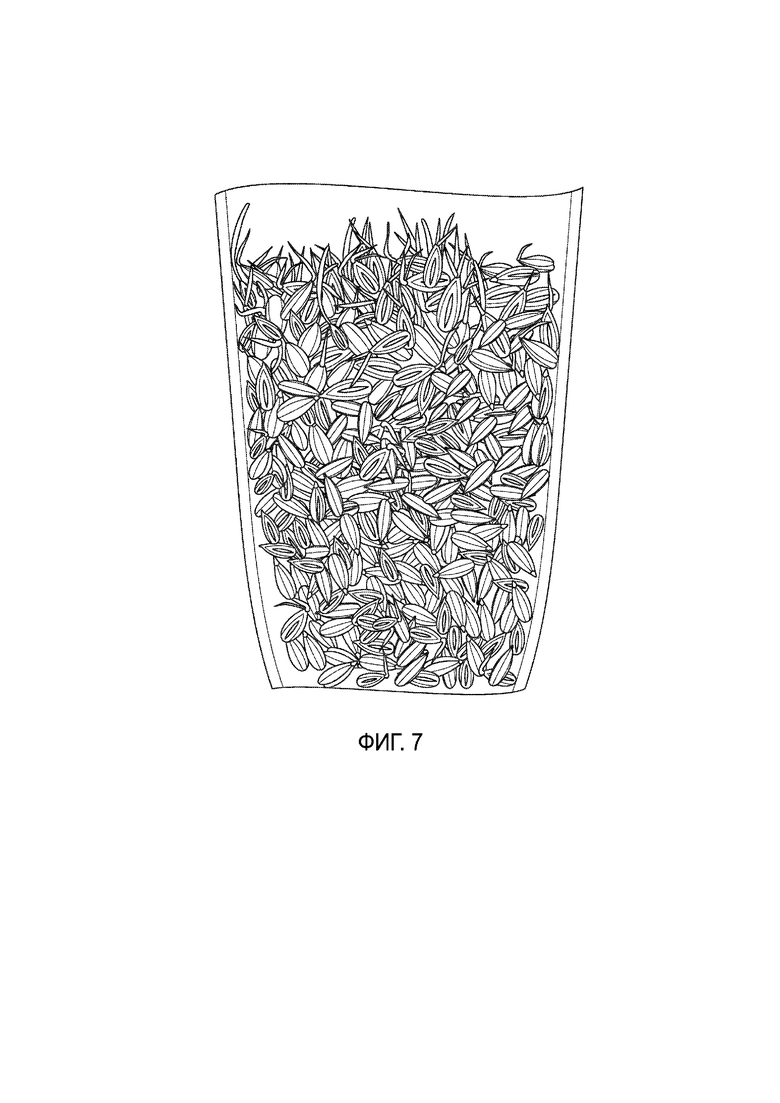

На фиг. 7 представлено изображение, на котором показано, как выглядит проращивание тестового проращивания ядра ячменя, в соответствии с некоторыми вариантами осуществления настоящего изобретения.

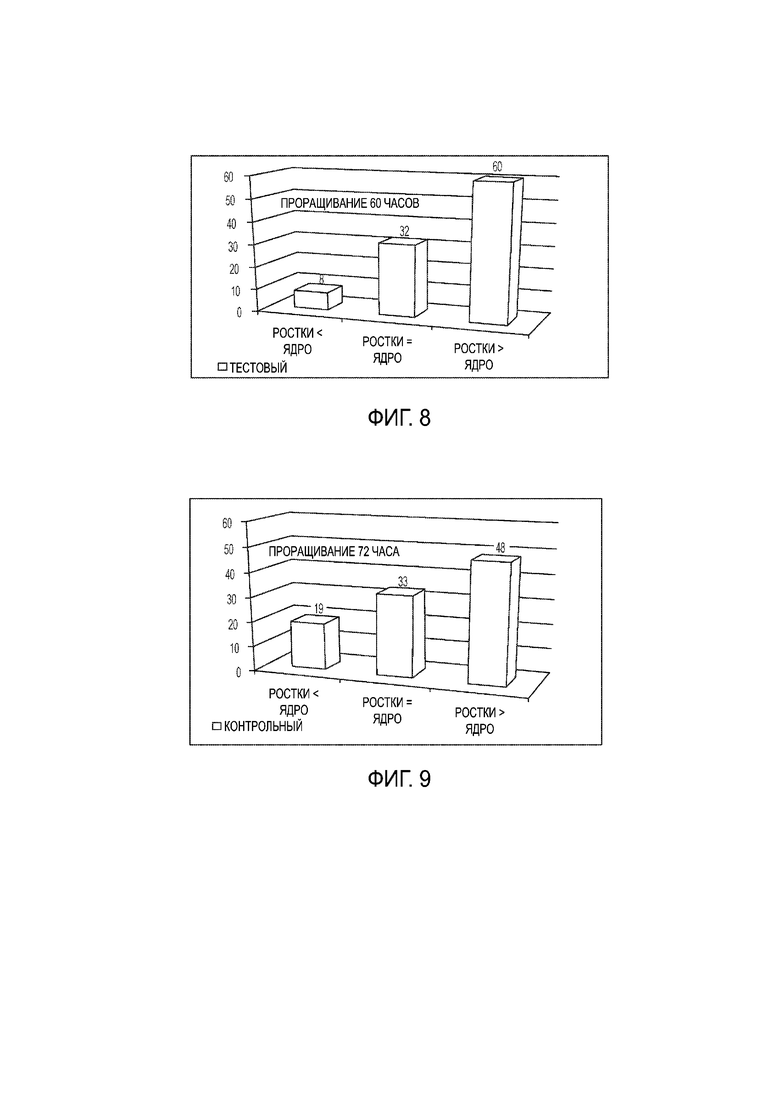

На фиг. 8 представлен график, на котором показаны количественные результаты проращивания тестового ядра ячменя в течение 60 часов в соответствии с некоторыми вариантами осуществления настоящего изобретения.

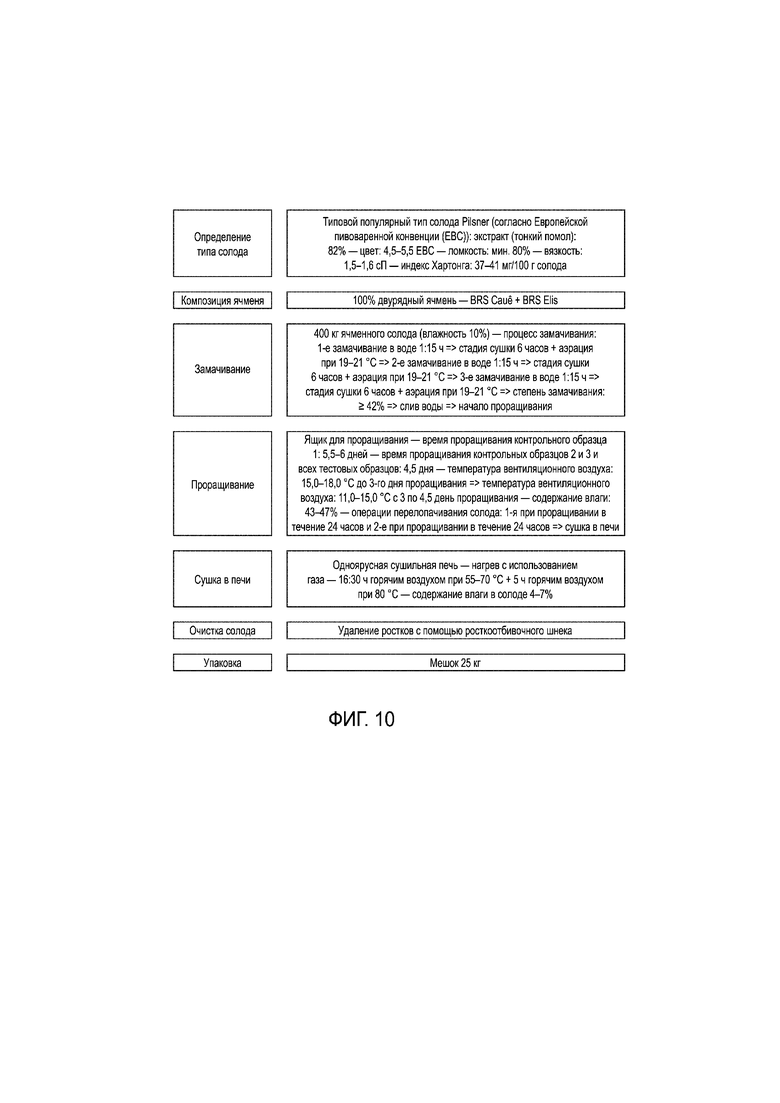

На фиг. 9 представлен график, на котором показаны количественные результаты проращивания контрольного ядра ячменя в течение 72 часов в соответствии с некоторыми вариантами осуществления настоящего изобретения.

На фиг. 10 представлена блок-схема, на которой показаны стадии способов, используемых в некоторых вариантах осуществления настоящего изобретения.

Кроме того, предполагается, что любые измерения, спецификации и т.п., показанные на фигурах, носят иллюстративный, а не ограничительный характер. Таким образом, конкретные структурные и функциональные особенности, описанные в настоящем документе, следует интерпретировать не как ограничение, а только как репрезентативную основу для различных применений настоящего изобретения специалистами в данной области.

Подробное описание изобретения

Наряду с теми преимуществами и улучшениями, которые были приведены в описании, из представленного ниже описания и сопроводительных фигур также станут очевидны и другие цели и преимущества настоящего изобретения. В настоящем документе подробно описаны варианты осуществления настоящего изобретения; однако следует понимать, что описанные варианты осуществления лишь иллюстрируют изобретение, которое может быть реализовано в различных формах. Кроме того, предполагается, что каждый из примеров, приведенных в связи с различными вариантами осуществления изобретения, носит иллюстративный, а не ограничительный характер. Любые изменения и дополнительные модификации признака изобретения, проиллюстрированного в настоящем документе, и любых дополнительных применений принципов изобретения, проиллюстрированных в настоящем документе, с которыми в обычной ситуации могут сталкиваться специалисты в соответствующей области, имеющие в своем распоряжении настоящее описание, следует рассматривать как входящие в объем настоящего изобретения.

В описании и формуле изобретения следующие термины принимают значения, прямо связанные с настоящим изобретением, если из контекста явно не следует иное. В настоящем документе фразы «в одном аспекте», «в некоторых аспектах» и т.п. необязательно относятся к одному и тому же варианту (-ам) осуществления, хотя могут и относиться к нему. Более того, в настоящем документе фразы «в одном аспекте» и «в некоторых аспектах» необязательно относятся к другому аспекту (варианту осуществления), хотя могут и относиться к нему. Таким образом, как описано ниже, различные аспекты (варианты осуществления) изобретения можно легко комбинировать без отступления от объема или сущности изобретения.

В настоящем документе термин «приблизительно» будет понятен специалистам в данной области, и его значение будет в некоторой степени зависеть от контекста, в котором он используется. При использовании значения, величина которого не понятна средним специалистам в данной области из контекста, в котором он используется, «приблизительно» будет означать до плюс или минус 10% от конкретного значения.

Использование форм единственного числа и аналогичных ссылок в контексте описания элементов (особенно в контексте представленной ниже формулы изобретения) предполагает использование как единственного, так и множественного числа, если в настоящем документе не указано иное или если это явно не противоречит контексту. Указание диапазонов значений в настоящем документе используется только как более короткий способ указания по отдельности каждого конкретного значения в рамках диапазона, если в настоящем документе не указано иное, и каждое отдельное значение включено в описание, как если бы оно было отдельно указано в настоящем документе. Все описанные в настоящем документе способы могут выполняться в любом подходящем порядке, если в настоящем документе не указано иное или если это явно не противоречит контексту. Использование любого и всех примеров или используемые обороты (например, «такой как») в настоящем документе предназначено только для лучшего освещения вариантов осуществления и не накладывает ограничений на объем формулы изобретения, если не указано иное. Никакие формулировки, содержащиеся в описании, не следует толковать как указывающие на наличие какого-либо незаявленного элемента, являющегося существенным.

Кроме того, в настоящем документе термин «или» представляет собой оператор включающего «или» и эквивалентен термину «и/или», если из контекста явно не следует иное. Термин «основанный на» не является исключающим и позволяет основываться на дополнительных не описанных в документе факторах, если из контекста явно не следует иное. Кроме того, в тексте описания при использовании существительных в единственном числе подразумевается также их использование во множественном числе. Значение «в» включает в себя значения «в» и «на».

В настоящем документе термин «кислый раствор» означает водный раствор кислоты, имеющий pH менее 7. В не имеющем ограничительного характера примере кислый раствор может представлять собой воду, имеющую pH менее 7.

В настоящем документе термин «злаковые зерна» означает любое травянистое растение, культивируемое из-за съедобных компонентов ее зерна, которое состоит из эндосперма, зародыша и отрубей. Не имеющими ограничительного характера примерами злаковых зерен являются: ячмень, пшеница, сорго, просо, рожь, овес, кукуруза и рис.

В настоящем документе термин «наклюнувшиеся ядра» означает ядра, которые начали процесс проращивания, но которые еще не пустили ростки.

В настоящем документе термин «диастатическая способность» означает измеренное содержание амилолитического фермента в любом конкретном солоде. Примером амилолитического фермента является амилаза.

В настоящем документе термин «ферментируемая среда» означает любой раствор на основе злаковых зерен (например, без ограничений, сусло), способный к ферментации с получением ферментированного напитка. В одном аспекте ферментируемая среда представляет собой сусло, полученное из осоложенных зерен.

В настоящем документе термин «ферментация» означает преобразование углеводов в спирты и диоксид углерода или органические кислоты с использованием дрожжей в анаэробных условиях с получением ферментированного напитка, такого как пиво.

В настоящем документе термин «ломкость» означает измеренную твердость или способность твердого вещества, например злакового зерна, распадаться на более мелкие фрагменты под давлением или при контакте.

В настоящем документе термин «проращивание» означает процесс, посредством которого из зерна вырастает растение.

В настоящем документе термин «длина ядра» означает измеренную длину зернового ядра от его первого конца до его второго конца.

В настоящем документе термин «солод» означает любое злаковое зерно, такое как ячмень, которое подготовлено к проращиванию посредством стадии замачивания с последующим проращиванием замоченного злакового зерна до выпуска злаковым зерном ростков и последующей сушкой злакового зерна для использования в конечном итоге при варке пива и перегонке.

В настоящем документе термин «производство солода» означает процесс преобразования злаковых зерен (например, ячменя, ржи, овса, риса и/или пшеницы) в солод для использования при варке пива. Производство солода включает в себя по меньшей мере стадию замачивания, стадию проращивания и стадию сушки (например, без ограничений, сушки в печи). Производство солода осуществляют с использованием технологических методов и процессов, признанных на международном уровне в солодовенной промышленности, которые включают в себя процессы выращивания растений, такие как формирование ростков и зачатков листьев, образование ферментов и изменение материалов для хранения. Качество солода, как правило, измеряется с помощью способа анализа, предписанного, например Европейской пивоваренной конвенцией (EBC), Американским обществом химиков пивоваренной промышленности (ASBC) и Центральноевропейской комиссией по анализу продуктов пивоваренного производства (Mitteleuropaische Brautechnische Analysenkommission — MEBAK). Наиболее распространенные способы оценки качества солода, принятые на международном уровне, включают в себя: анализ растворимого азота (например, Analytica EBC 4.9.1, 4.9.2 или 4.9.3), индекс Кольбаха (MEBAK 4.1.4.5.3), индекс Хартонга (45 °C) (MEBAK 4.1.4.11), определение содержания свободных аминокислот (FAN — Analytica EBC 4.10), экстракт солода (Analytica EBC 4.5.1), цвет (Analytica EBC 4.7.1), ломкость (Analytica EBC 4.15), диастатическую способность (Analytica EBC 4.12) и вязкость (Analytica EBC 4.8), которые полностью включены в настоящий документ путем ссылки. Как правило, пивоваренный солод обеспечивает ломкость и гомогенность (размалывание); простоту преобразования (затирание); ферментируемый углевод (получение сусла); способность к ферментации (ферментация); цвет и вкусоароматические свойства (качество пива); коллоидную стабильность (качество пива); потенциал пенообразования (качество пива); стабильность вкусоароматических свойств (качество пива) и качественное состояние (качество пива).

В настоящем документе термин «солодовый продукт» означает конечный продукт, полученный в процессе производства солода, и этот термин можно использовать взаимозаменяемо с термином «солод».

В настоящем документе термин «содержание влаги» или «содержание воды» означает количество воды, содержащейся в материале, таком как, например, злаковые зерна, и измеряется в массовых процентах («мас.%»).

В настоящем документе термин «росток» или «проросток» означает выросший не на полную длину корня корешок или ответвление корня, выросшее из злакового зерна. На непроросшем зерне ячменя ростки отсутствуют.

В настоящем документе термин «замачивание» означает процесс выдерживания твердого вещества в жидкости с целью увеличения содержания влаги в твердом веществе. Замачивание представляет собой одну из стадий процесса производства солода, в ходе которой источник крахмала, например злаковые зерна, выдерживают в воде.

В настоящем документе термин «степень замачивания» означает содержание влаги, например, в злаковом зерне.

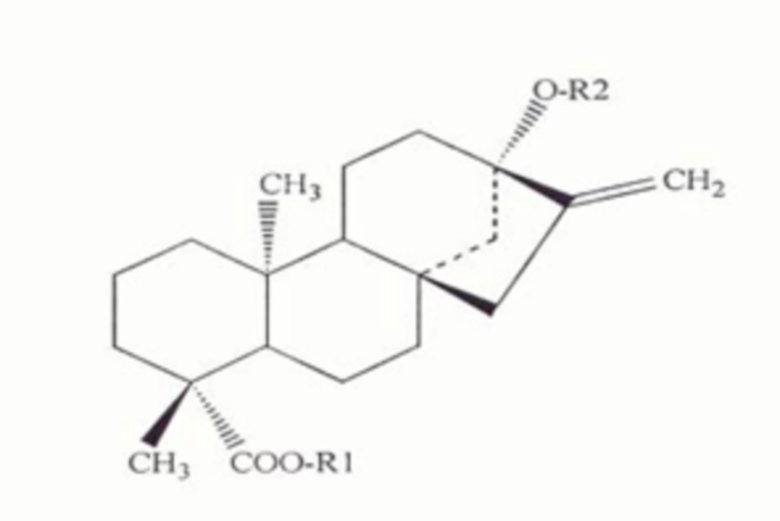

В настоящем документе термин «стевиолгликозид» означает продукт со следующей основной формулой:

,

,

где в некоторых вариантах осуществления R1 определяется как водород (H), бета-glc или бета-glc — бета-glc (2→1) и R2 определяется как H, бета-glc, бета-glc (3→1) или бета-glc — бета-glc (2→1), где «glc» — глюкоза. Стевиолгликозиды хорошо известны в данной области, так же как и способы их производства, включая экстракцию из листьев Stevia rebaudiana, ферментацию из глюкозы и/или получение методом ферментативной модификации (например, без ограничений, с использованием технологии рекомбинации, например, такой как дрожжевые штаммы Yarrowia lipolytica). В не имеющем ограничительного характера примере листья экстрагируют горячей водой, а водный экстракт пропускают через адсорбционную смолу для захвата и концентрирования составляющих стевиолгликозидов. Смолу можно промывать растворителем на основе спирта для высвобождения гликозидов, после чего продукт можно рекристаллизовать из метанола или водного раствора этанола. В процессе очистки можно использовать ионообменные смолы. Готовый продукт можно сушить распылительной сушкой. Стевиолгликозиды в 200–300 раз слаще сахара и они широко применяются в Азии в качестве подсластителя. Стевиолгликозиды могут включать в себя стевиолгликозиды природного происхождения, синтетические стевиолгликозиды или любую их комбинацию. Стевиолгликозиды природного происхождения могут включать в себя стевиозид, ребаудиозид A, ребаудиозид B, ребаудиозид C, ребаудиозид D, ребаудиозид E, ребаудиозид F, дулькозид A, рубузозид и/или стевиолбиозид и любую их комбинацию. Синтетические стевиолгликозиды могут включать в себя, без ограничений, ребаудиозид G, ребаудиозид H, ребаудиозид I, ребаудиозид J, ребаудиозид K, ребаудиозид L, ребаудиозид M, ребаудиозид N и ребаудиозид O, ребаудиозид M2 и ребаудиозид D2 или любую их комбинацию. Препараты стевиолгликозидов могут содержать более высокие уровни стевиозида или ребаудиозида A, чем остальные стевиолгликозиды, например, ребаудиозид B, ребаудиозид C, ребаудиозид E, ребаудиозид F, ребаудиозид G, ребаудиозид H, ребаудиозид I, ребаудиозид J, ребаудиозид K, ребаудиозид L, ребаудиозид M [также известный как ребаудиозид X], ребаудиозид N и ребаудиозид O, включая изомеры каждого. В некоторых вариантах осуществления стевиолгликозиды могут включать в себя дулькозид A, ребаудиозид C, ребаудиозид A и стевиозид. В некоторых вариантах осуществления стевиолгликозиды включают в себя стевиолмонозид, стевиолмонозид A, рубузозид, стевиолбиозид, стевиозид, стевиозид D, стевиозид E, стевиозид E2, стевиозид F, стевиозид A, стевиозид B, ребаудиозид A, ребаудиозид A2, ребаудиозид A3, ребаудиозид B, ребаудиозид C, ребаудиозид C2, ребаудиозид D, ребаудиозид D2, ребаудиозид E, ребаудиозид F, ребаудиозид F2, ребаудиозид F3, ребаудиозид H, ребаудиозид I, ребаудиозид I2, ребаудиозид I3, ребаудиозид J, ребаудиозид K, ребаудиозид K2, ребаудиозид L, ребаудиозид M, ребаудиозид M2, ребаудиозид N, ребаудиозид O, ребаудиозид O2, ребаудиозид Q, ребаудиозид Q2, ребаудиозид Q3, ребаудиозид R, ребаудиозид S, ребаудиозид T, ребаудиозид T1, ребаудиозид U, ребаудиозид U2, ребаудиозид V, ребаудиозид V2, ребаудиозид W, ребаудиозид W2, ребаудиозид W3, ребаудиозид Y, дулькозид A, дулькозид C или любую их комбинацию.

В процессе соложения зерна осуществляется преобразование содержащегося в зерне запаса питательных веществ, которые главным образом представляют собой нерастворимый крахмал и белок, в субстрат, способный к растворению и экстрагированию горячей водой на более поздней стадии затирания, с получением сусла, которое представляет собой водный раствор ферментируемых углеводов и растворимого белка. Степень преобразования во время производства солода называют модификацией, ее контролируют посредством управления условиями роста, воздействию которых подвергается зерно, такое как ячмень.

Сорт ячменя и год сбора урожая оказывают существенное влияние на поглощение воды ядрами ячменя. Ячмень из сухих и удаленных от моря областей набухает и прорастает быстрее, чем ячмень из приморских областей. Во избежание неравномерного роста и, следовательно, снижения качества ячмень разделяют на классы. Кроме того, в солодовнях обычно добавляют регуляторы роста (например, стимуляторы проращивания), которые вмешиваются в механизмы метаболизма для оказания ускоряющего воздействия на проращивание злаков и повышения гомогенности качества солода.

Один широко применяемый стимулятор представляет собой гиббереллиновую кислоту, которая также присутствует в небольших количествах в несоложенном ячмене и других зерновых. Это вещество представляет собой природный растительный гормон, который контролирует модификацию в прорастающем ячмене. Гиббереллиновую кислоту также получают в промышленном масштабе как метаболический продукт Gibberella fujikuroi, грибкового патогена растений. Гиббереллиновая кислота представляет собой дорогостоящий белый кристаллический порошок с ограниченным сроком хранения. В общем случае гиббереллиновую кислоту растворяют в спирте или ацетоне (1 грамм на 50 мл) и разбавляют водой. Полученный водный раствор готовят не раньше чем за 24 часа до применения, поскольку вследствие разложения этот раствор становится менее эффективным.

Обработка влажного ячменя гиббереллиновой кислотой может предшествовать продукции гиббереллинов самим зерном и способствует (i) выводу из состояния покоя, (ii) ускорению всего процесса производства солода, (iii) повышению интенсивности дыхания и тепловыделения зерна, (iv) ускорению роста ростков и проростков эмбриона и (v) стимуляции скорости продукции гидролитических ферментов и, следовательно, скорости модификации эндосперма. Обработка подходящими дозами гиббереллиновой кислоты приводит к ускорению модификации и получению экстракта максимальной концентрации на два или три дня раньше, чем в случае без обработки. По данным анализа свойства солода укладываются в общепринятые приемлемые пределы, поэтому полученный продукт неотличим от необработанного солода. Возможно сокращение потерь при производстве солода на 0–4% (в расчете на первоначальную массу ячменя в сухом состоянии), поскольку продукция фермента и, следовательно, модификация опережает рост эмбриона и сопутствующие потери при производстве солода. После применения гиббереллиновой кислоты появляется большое число гидролитических ферментов в повышенных количествах, включая альфа-амилазу, другие карбогидразы, протеиназы, пептидазы и фосфатазы.

Настоящая технология обеспечивает сокращение времени проращивания в процессе производства солода из зерновых культур и сокращение периода вывода зерна из состояния покоя, увеличение всхожести растений, а также сохранение или повышение качества солода в результате добавления композиции стевиолгликозида во время замачивания зерновых культур или в результате распыления такой композиции на высушенную или уже проклюнувшуюся злаковую культуру. Хотя было известно, что стевиолгликозиды могут стимулировать продукцию альфа-амилазы в ячмене, авторы настоящего изобретения неожиданно обнаружили, что стевиолгликозиды стимулируют продукцию в ячмене других гидролитических ферментов, таких как бета-глюканазы, фосфатазы и протеазы, что является существенным условием для производства солода из зерновых культур. Настоящая технология также обеспечивает улучшенную сохранность, срок хранения, обработку и применимость по сравнению со случаем использования гиббереллиновой кислоты.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление после стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют по меньшей мере на 12 часов меньше, чем при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку пророщенного множества злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от 80 мас.% до 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию. В некоторых вариантах осуществления продолжительность стадии проращивания по меньшей мере на 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23 или 24 часа меньше, чем при проращивании без по меньшей мере одного стевиолгликозида. В некоторых вариантах осуществления продолжительность стадии проращивания по меньшей мере на 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29 или 30 часов меньше, чем при проращивании без по меньшей мере одного стевиолгликозида. В некоторых вариантах осуществления продолжительность стадии проращивания на 12–30 часов меньше, чем при проращивании без по меньшей мере одного стевиолгликозида. Это время включает в себя период на 12–16, 12–20, 12–24, 12–28, 14–18, 14–20, 14–24, 14–28, 14–30, 16–20, 16–22, 16–24, 16–28, 16–30, 18–22, 18–24, 18–28, 18–30, 20–24, 20–28, 20–30, 22–28, 22–30, 24–28 или 24–30 часов меньше, чем при проращивании без по меньшей мере одного стевиолгликозида.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя замачивание множества злаковых зерен в воде с образованием замоченных злаковых зерен со средним содержанием влаги от 36 мас.% до 55 мас.%; добавление по меньшей мере одного стевиолгликозида к замоченным злаковым зернам с образованием смеси; проращивание смеси с образованием пророщенных злаковых зерен; сушку пророщенных злаковых зерен с получением солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; при этом проращивание осуществляют в течение достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и достаточное для проращивания время меньше достаточного времени, чтобы средняя длина ростков у более чем приблизительно 10% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без стевиолгликозида; и при этом солодовый продукт имеет содержание экстракта тонкого помола от приблизительно 80 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или комбинацию любых двух или более из них. В некоторых вариантах осуществления проращивание осуществляют в течение периода времени, уменьшенного на величину приблизительно 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29 или 30% или более по сравнению с периодом времени проращивания без стевиолгликозида. В некоторых вариантах осуществления проращивание осуществляют в течение периода времени, уменьшенного по меньшей мере на величину приблизительно 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29 или 30% или более по сравнению с периодом времени проращивания без стевиолгликозида. В некоторых вариантах осуществления проращивание осуществляют в течение периода времени, уменьшенного на величину от приблизительно 10% до приблизительно 30% по сравнению с периодом времени проращивания без стевиолгликозида. Эта величина включает в себя от 10% до 15%, от 10% до 20%, от 10% до 25%, от 12% до 15%, от 12% до 18%, от 12% до 20%, от 12% до 22%, от 12% до 25%, от 12% до 28%, от 12% до 30%, от 15% до 20%, от 15% до 25%, от 15% до 30%, от 18% до 20%, от 18% до 22%, от 18% до 25%, от 18% до 28%, от 18% до 30%, от 20% до 25%, от 20% до 30%, от 22% до 25%, от 22% до 28%, от 22% до 30%, от 25% до 28%, от 25% до 30% или от 28% до 30% по сравнению с периодом времени проращивания без стевиолгликозида.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление после стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и где достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более чем 50% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку пророщенного множества злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от 80 мас.% до 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление после стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и при этом достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку пророщенного множества злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя замачивание злаковых зерен в воде для получения замоченных злаковых зерен со средним содержанием влаги от 36 мас.% до 55 мас.%; добавление стевиолгликозида к замоченным злаковым зернам с образованием смеси; проращивание смеси в течение первого достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра, с образованием пророщенных злаковых зерен; и сушку пророщенных злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; при этом первое достаточное время для стадии проращивания меньше второго достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без стевиолгликозида, и при этом солодовый продукт имеет содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или комбинацию любых двух или более из них.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя замачивание множества злаковых зерен в воде с образованием замоченных злаковых зерен со средним содержанием влаги от 36 мас.% до 55 мас.%; добавление по меньшей мере одного стевиолгликозида к замоченным злаковым зернам с образованием смеси; проращивание смеси с образованием пророщенных злаковых зерен; сушку пророщенных злаковых зерен для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; при этом проращивание осуществляют в течение достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и достаточное для проращивания время меньше достаточного времени, чтобы средняя длина ростков у более чем приблизительно 80% злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без стевиолгликозида; и при этом солодовый продукт имеет содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или комбинацию любых двух или более из них.

В некоторых вариантах осуществления среднее содержание влаги измеряют, например, без ограничений, методом инфракрасного термогравиметрического анализа. В некоторых вариантах осуществления инфракрасный термогравиметрический анализ проводят с использованием следующего оборудования: термогравиметрический анализатор QUIMIS Q533M).

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 35 мас.% стевиозида в расчете на общую массу по меньшей мере одного стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 99 мас.% ребаудиозида A в расчете на общую массу по меньшей мере одного стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит по меньшей мере один из дулькозида A, ребаудиозида C, ребаудиозида D, ребаудиозида F, стевиолбиозида или рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит по меньшей мере одно из: (i) от 0,1 мас.% до 2,5 мас.% дулькозида A; (ii) от 0,1 мас.% до 4 мас.% ребаудиозида B; (iii) от 0,1 мас.% до 5 мас.% ребаудиозида D; (iv) от 0,1 мас.% до 3 мас.% ребаудиозида F; (v) от 0,1 мас.% до 1,5 мас.% стевиолбиозида; (vi) от 0,1 мас.% до 4 мас.% рубузозида или (vii) от 10,0 мас.% до 25,0 мас.% ребаудиозида C в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит по меньшей мере одно из: (i) до 1,2 мас.% дулькозида A; (ii) от 0,1 мас.% до 4 мас.% ребаудиозида B; (iii) до 5 мас.% ребаудиозида D; (iv) от 0,1 мас.% до 3 мас.% ребаудиозида F; (v) до 5 мас.% стевиолбиозида; (vi) до 4 мас.% рубузозида; (vii) от 0,1 мас.% до 25,0 мас.% ребаудиозида C или (viii) от 10 мас.% до 95 мас.% ребаудиозида A в расчете на общую массу стевиолгликозида.

В некоторых вариантах осуществления стадия (с) включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000005 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид добавляют в количестве от 0,000025 кг до 0,000038 кг на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления стадия (с) включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,00010 кг до 0,0010 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен.

В некоторых вариантах осуществления множество злаковых зерен включает в себя зерно ячменя, зерно пшеницы, зерно сорго, зерно проса, зерно ржи, зерно овса, зерно кукурузы, зерно риса или любую их комбинацию. В некоторых вариантах осуществления множество злаковых зерен включает в себя зерно ячменя. В некоторых вариантах осуществления зерно ячменя представляет собой двурядный ячмень, или шестирядный ячмень, или их комбинацию.

В некоторых вариантах осуществления стадия замачивания по способу включает в себя добавление по меньшей мере одного стевиолгликозида в воду с образованием раствора стевиолгликозида, имеющего концентрацию от 0,01 до 0,08 мг/л, и последующее добавление раствора стевиолгликозида к множеству злаковых зерен. В некоторых вариантах осуществления стадия замачивания по способу включает в себя добавление по меньшей мере одного стевиолгликозида в воду с образованием раствора стевиолгликозида, имеющего концентрацию от 0,2 до 0,5 мг/л, и последующее добавление раствора стевиолгликозида к множеству злаковых зерен. В некоторых вариантах осуществления стадия замачивания по способу включает в себя добавление раствора по меньшей мере одного стевиолгликозида к множеству злаковых зерен путем распыления раствора стевиолгликозида на множество злаковых зерен.

В некоторых вариантах осуществления способ не включает в себя добавление гиббереллиновой кислоты.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление во время стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и где достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более 50% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку пророщенного множества злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от 80 мас.% до 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления настоящее изобретение представляет собой способ, включающий в себя: (a) получение множества злаковых зерен; (b) объединение множества злаковых зерен с водой; (с) замачивание множества злаковых зерен в воде до тех пор, пока среднее содержание влаги множества злаковых зерен не достигнет значения от 36 мас.% до 55 мас.%; (d) добавление во время стадии замачивания по меньшей мере одного стевиолгликозида к множеству злаковых зерен с образованием смеси; (e) проращивание смеси множества злаковых зерен и по меньшей мере одного стевиолгликозида, где стадию проращивания осуществляют в течение достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра; и где достаточное время для стадии проращивания меньше достаточного времени, чтобы длина ростков у более чем приблизительно 80% из множества злаковых зерен стала по меньшей мере в 1,5 раза больше длины ядра при проращивании без по меньшей мере одного стевиолгликозида, и (f) сушку множества пророщенных злаковых зерен, достаточную для получения солодового продукта, имеющего содержание влаги от 2 мас.% до 10 мас.%; где солодовый продукт имеет следующие характеристики: содержание экстракта тонкого помола от приблизительно 79 мас.% до приблизительно 90 мас.%, вязкость от 1,0 сП до 1,6 сП; содержание белка от 8 мас.% до 13 мас.%, содержание растворимого азота от 650 мг/100 г солода до 800 мг/100 г солода или любую их комбинацию.

В некоторых вариантах осуществления стадию замачивания способа повторяют по меньшей мере один раз.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя по меньшей мере два стевиолгликозида. Это число включает в себя по меньшей мере 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 стевиолгликозидов. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 стевиолгликозидов.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид добавляют к злаковым зернам или множеству злаковых зерен во время замачивания. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид добавляют к злаковым зернам или множеству злаковых зерен после стадии замачивания, но перед стадией проращивания.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,3 мас.% до 40 мас.% стевиозида в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 40 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 10 мас.% до 40 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 15 мас.% до 40 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 20 мас.% до 40 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 25 мас.% до 40 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 30 мас.% до 40 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 35 мас.% до 40 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 35 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 30 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 25 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 20 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 15 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 6 мас.% до 10 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 10 мас.% до 35 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 15 мас.% до 30 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 20 мас.% до 25 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,5 мас.% до 15 мас.% стевиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 3 мас.% до 15 мас.% стевиозида.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 15 мас.% до 99 мас.% ребаудиозида A в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 30 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 40 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 50 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 60 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 70 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 80 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 90 мас.% до 99 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 90 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 80 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 70 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 60 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 50 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 40 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 21 мас.% до 30 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 30 мас.% до 90 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 40 мас.% до 80 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 50 мас.% до 70 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 50 мас.% до 60 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 60 мас.% до 70 мас.% ребаудиозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 15 мас.% до 50 мас.% ребаудиозида A.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит по меньшей мере одно из: (i) от 0,1 мас.% до 2,5 мас.% дулькозида A; (ii) от 0,1 мас.% до 4 мас.% ребаудиозида B; (iii) от 0,1 мас.% до 5 мас.% ребаудиозида D; (iv) от 0,1 мас.% до 3 мас.% ребаудиозида F; (v) от 0,1 мас.% до 1,5 мас.% стевиолбиозида; или (vi) от 0,1 мас.% до 4 мас.% рубузозида, или (vii) от 10,0 мас.% до 25,0 мас.% ребаудиозида C в расчете на общую массу стевиолгликозида.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 2,5 мас.% дулькозида A в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,5 мас.% до 2,5 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 1 мас.% до 2,5 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 1,5 мас.% до 2,5 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 2 мас.% до 2,5 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 2,0 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 1,5 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 1 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 0,5 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,5 мас.% до 2 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 1 мас.% до 1,5 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0 мас.% дулькозида A. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя до 1,2 мас.% дулькозида A.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 4 мас.% ребаудиозида B в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,5 мас.% до 4 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 1 мас.% до 4 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 2 мас.% до 4 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 3 мас.% до 4 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 3 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 2 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 0,1 мас.% до 1 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 1 мас.% до 3 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 1 мас.% до 2 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя от 2 мас.% до 3 мас.% ребаудиозида B. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид включает в себя 0 мас.% ребаудиозида B.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,5 мас.% до 25 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 10 мас.% до 25 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 5 мас.% до 25 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 15 мас.% до 25 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 20 мас.% до 25 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 5 мас.% до 20 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 5 мас.% до 15 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 5 мас.% до 10 мас.% ребаудиозида С. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 10 мас.% до 20 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 15 мас.% до 20 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 10 мас.% до 15 мас.% ребаудиозида C. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,5 мас.% до 15 мас.% ребаудиозида C.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 5 мас.% ребаудиозида D в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 5 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 2 мас.% до 5 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 3 мас.% до 5 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 4 мас.% до 5 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 4 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 3 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 2 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 1 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 4 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 2 мас.% до 3 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит 0 мас.% ребаудиозида D. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит до 1 мас.% ребаудиозида D.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 3 мас.% ребаудиозида F в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,5 мас.% до 3 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 3 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1,5 мас.% до 3 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 2 мас.% до 3 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 2,5 мас.% до 3 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 2,5 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 2 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 1,5 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 1 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 0,5 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,5 мас.% до 2,5 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 2 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1,5 мас.% до 2 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 1,5 мас.% ребаудиозида F. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит 0 мас.% ребаудиозида F.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 4 мас.% стевиолбиозида в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 1,5 мас.% стевиолбиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,5 мас.% до 1,5 мас.% стевиолбиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 1,5 мас.% стевиолбиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 1 мас.% стевиолбиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 0,5 мас.% стевиолбиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,5 мас.% до 1 мас.% стевиолбиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит 0 мас.% стевиолбиозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит до 4 мас.% стевиолбиозида.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 4 мас.% рубузозида в расчете на общую массу стевиолгликозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 4 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 2 мас.% до 4 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 3 мас.% до 4 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 3 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 2 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 0,1 мас.% до 1 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 3 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 1 мас.% до 2 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит от 2 мас.% до 3 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит 0 мас.% рубузозида. В некоторых вариантах осуществления по меньшей мере один стевиолгликозид содержит до 2 мас.% рубузозида.

В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000005 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,00001 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000015 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,00002 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000025 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,00003 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000035 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,00010 кг до 0,0010 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,00010 кг до 0,00090 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен.

В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000005 кг до 0,000035 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000005 кг до 0,00003 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000005 кг до 0,000025 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000005 кг до 0,00002 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен.

В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000035 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000036 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000037 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000038 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000039 кг до 0,00004 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000035 кг до 0,000039 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000035 кг до 0,000038 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000035 кг до 0,000037 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен. В некоторых вариантах осуществления способ включает в себя добавление по меньшей мере одного стевиолгликозида в количестве от 0,000035 кг до 0,000036 кг по меньшей мере одного стевиолгликозида на 1 метрическую тонну множества злаковых зерен.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид добавляют в количестве от 0,000025 кг до 0,000038 кг на 1 метрическую тонну множества злаковых зерен.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид добавляют в количестве 0,00010, 0,00011, 0,00012, 0,00013, 0,00014, 0,00015, 0,00016, 0,00017, 0,00018, 0,00019, 0,00020, 0,00021, 0,00022, 0,00023, 0,00024, 0,00025, 0,00026, 0,00027, 0,00028, 0,00029, 0,00030, 0,00031, 0,00032, 0,00033, 0,00034, 0,00035, 0,00036, 0,00037, 0,00038, 0,00039, 0,00040, 0,00041, 0,00042, 0,00043, 0,00044, 0,00045, 0,00046, 0,00047, 0,00048, 0,00049, 0,00050, 0,00051, 0,00052, 0,00053, 0,00054, 0,00055, 0,00056, 0,00057, 0,00058, 0,00059, 0,00060, 0,00061, 0,00062, 0,00063, 0,00064, 0,00065, 0,00066, 0,00067, 0,00068, 0,00069, 0,00070, 0,00071, 0,00072, 0,00073, 0,00074, 0,00075, 0,00076, 0,00077, 0,00078, 0,00079, 0,00080, 0,00081, 0,00082, 0,00083, 0,00084, 0,00085, 0,00086, 0,00087, 0,00088, 0,00089, 0,00090, 0,00091, 0,00092, 0,00093, 0,00094, 0,00095, 0,00096, 0,00097, 0,00098, 0,00099 или 0,0010 кг на 1 метрическую тонну множества злаковых зерен.

В некоторых вариантах осуществления по меньшей мере один стевиолгликозид получают путем экстракции и выделения из растительного источника. В некоторых вариантах осуществления источником растительного происхождения является Stevia rebaudiana. В некоторых вариантах осуществления выделение включает в себя одну или более стадий нагрева исходного материала Stevia rebaudiana при температуре кипения в аппарате с дефлегматором. Примеры процедур представлены в документах WO 2016023103 и US 20060083838, которые полностью включены в настоящий документ путем ссылки.