Настоящее изобретение относится к головке для тепловых радиаторов и к способу изготовления такой головки.

В частности, настоящее изобретение относится к головке, используемой для поддержания и соединения друг с другом нескольких трубчатых радиаторных элементов в случае образования модуля теплового радиатора, предназначенного для отопления помещений.

В области отопительных систем, в частности, для бытового применения, известно использование радиаторов, которые состоят из множества модулей, расположенных в ряд, причем каждый из них содержит две головки (например, нижнюю и верхнюю, или одну головку справа и одну слева), которые выполняют функцию патрубков для соединения и поддержания трубчатых элементов, главным образом, в ряд, парами или в наборах из трех (также возможны наборы из четырех или пяти) элементов, в направлении, поперечном к направлению, в котором головки смежных модулей располагаются рядом друг с другом.

Трубчатые элементы соединены с головками герметичным образом, что, в большинстве случаев, обеспечивается посредством склеивания или сварки.

С другой стороны, соединение между головками смежных модулей, также выполненное герметичным образом, обеспечивается, в основном, с помощью резьбовых трубчатых соединителей, оснащенных уплотнительной прокладкой.

Полученные таким способом концевые модули тепловых радиаторов соединены с впускными/выпускными трубопроводами для отопительной текучей среды посредством клапанов.

Один из вариантов осуществления вышеописанных головок известен из патентного документа EP854347.

Согласно этому варианту осуществления, каждая головка оснащена двумя внутренними резьбами, обращенными друг к другу, на относительных боковых концах, расположенных вдоль линии компоновки модулей.

Эти резьбы изготовлены посредством механической обработки после формирования головок, которое обычно выполняются посредством формования.

Для соединения двух смежных головок используется резьбовой трубчатый соединитель. Начиная от центральной линии соединителя, продольные концы соединителя оснащены снаружи соответствующей резьбой, в противоположных направлениях относительно друг друга, причем между двумя резьбами на центральной линии расположено кольцевое уплотнение (уплотнительное кольцо).

Радиатор изготавливают посредством привинчивания соответствующих резьбовых соединителей к двум головкам первого модуля. Далее, модули соединяют друг с другом посредством постепенной вставки резьбовых соединителей до тех пор, пока не будут достигнуты желаемые размеры радиатора. И наконец, две из четырех резьб головок, которые остались свободными на боковых концах радиатора, закрывают закрывающими крышками, в то время как две другие резьбы подсоединяют к отопительной системе посредством соответствующих клапанов.

Изготовление внутренних резьб головок является довольно дорогостоящим и требует выполнения сравнительно сложной механической обработки и оборудования.

Для устранения данного недостатка, в патентном документе EP1395785 предложено три различных решения.

Согласно первому решению, два резьбовых отверстия приваривают к наружной поверхности каждой головки, у двух боковых отверстий головки, напротив друг друга вдоль линии компоновки модулей.

Однако данное решение имеет очевидный критический аспект, связанный с внешним видом, поскольку сварные швы, находясь снаружи, оказываются на виду.

Второе решение заключается в приваривании двух резьбовых отверстий внутри головки, также у боковых отверстий головки, напротив друг друга вдоль линии компоновки модулей.

Однако в данном случае сварные швы должны быть предусмотрены внутри головки и поэтому являются трудновыполнимыми.

В свою очередь, согласно третьему решению, смежные головки привариваются напрямую друг к другу, у их боковых отверстий, выровненных и соединенных вдоль линии компоновки модулей.

В этом случае, для обеспечения внешнего вида и герметичности, сварные швы выполняют внутри головок во время компоновки модулей. По этой причине, данное решение является не только трудновыполнимым, но также полностью непригодным с точки зрения задания размеров радиатора на месте установки.

Задача настоящего изобретения заключается в разработке головки для тепловых радиаторов и соответствующего способа изготовления радиаторов, преодолевающие вышеупомянутые недостатки.

Данная задача полностью решается посредством головки для тепловых радиаторов и соответствующего способа изготовления тепловых радиаторов, охарактеризованных в прилагаемой формуле изобретения.

Основные признаки настоящего изобретения станут более ясны из нижеследующего описания предпочтительных, но неограничивающих, вариантов его осуществления, проиллюстрированных в качестве примера на прилагаемых чертежах, на которых:

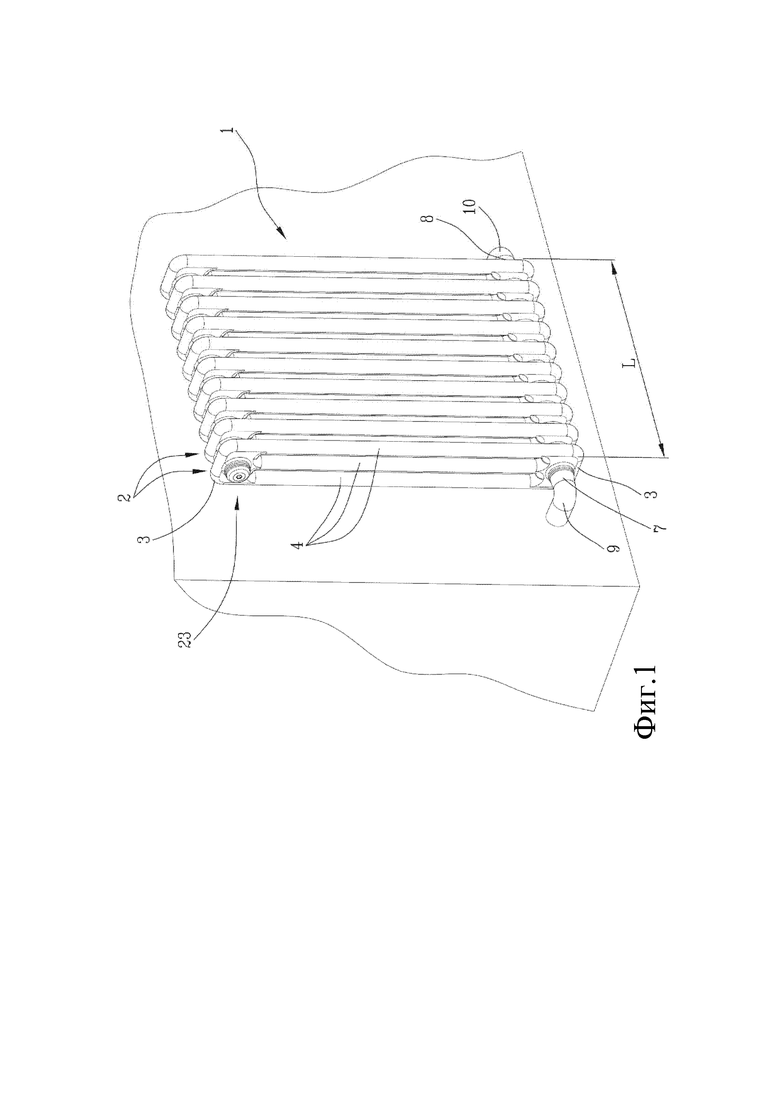

- на фиг. 1 показан тепловой радиатор, изготовленный в соответствии с настоящим изобретением;

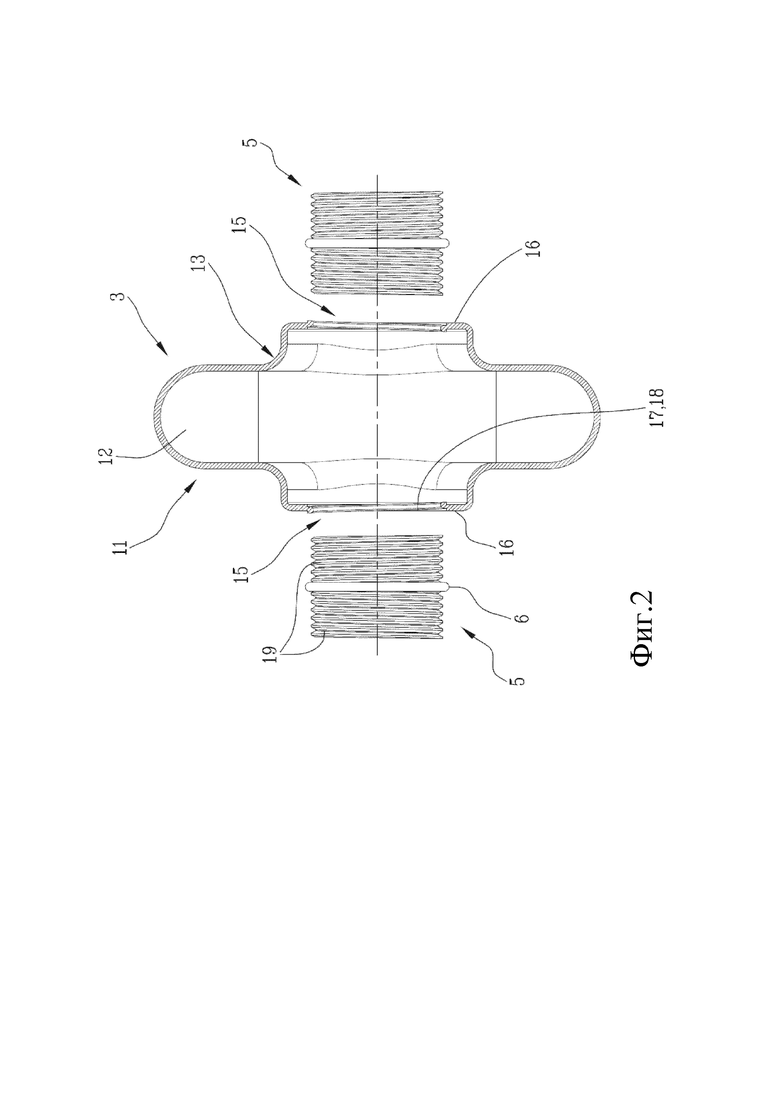

- на фиг. 2 показано поперечное сечение головки радиатора с фиг. 1;

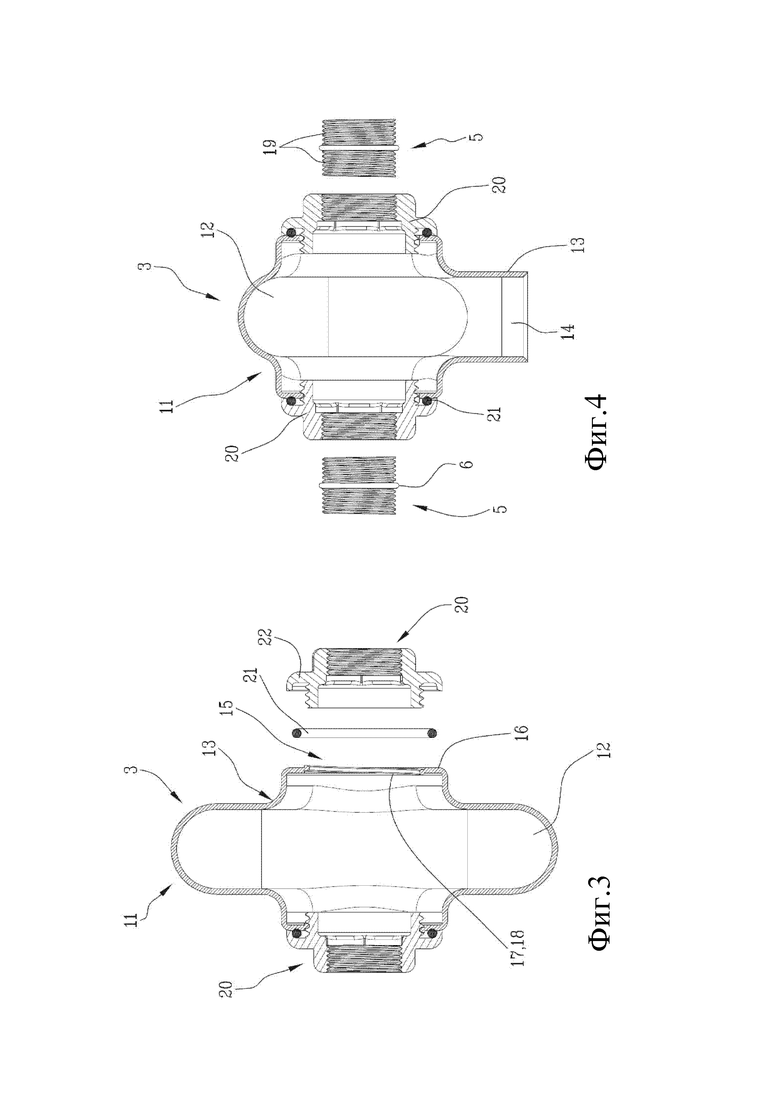

- на фиг. 3 и 4 показаны поперечные сечения альтернативного варианта осуществления головки с фиг. 2;

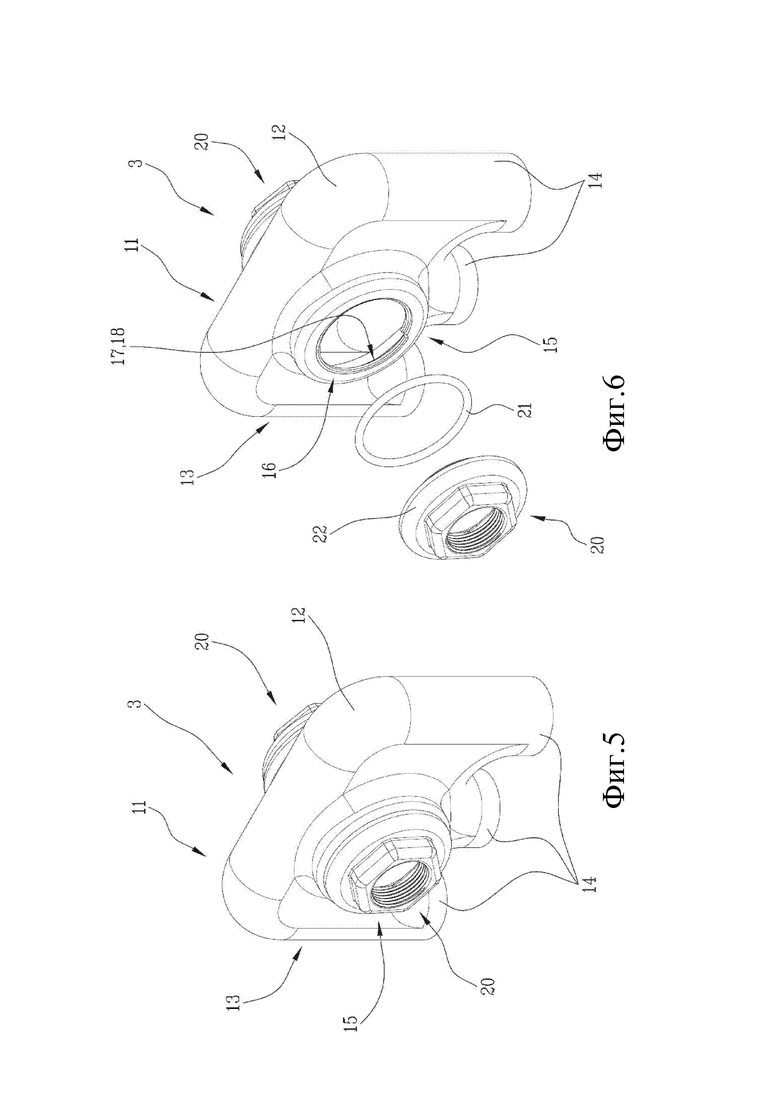

- на фиг. 5 показан вид в аксонометрии головки с фиг. 3 и 4;

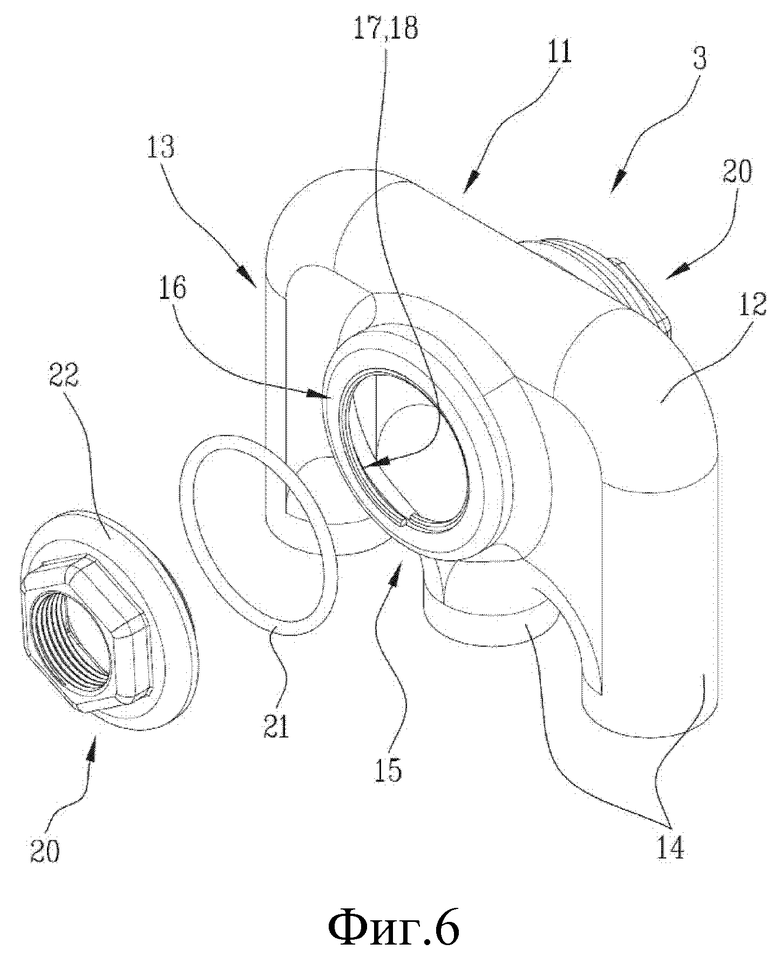

- на фиг. 6 с пространственным разделением деталей в аксонометрии показана головка с фиг. 3 и 4;

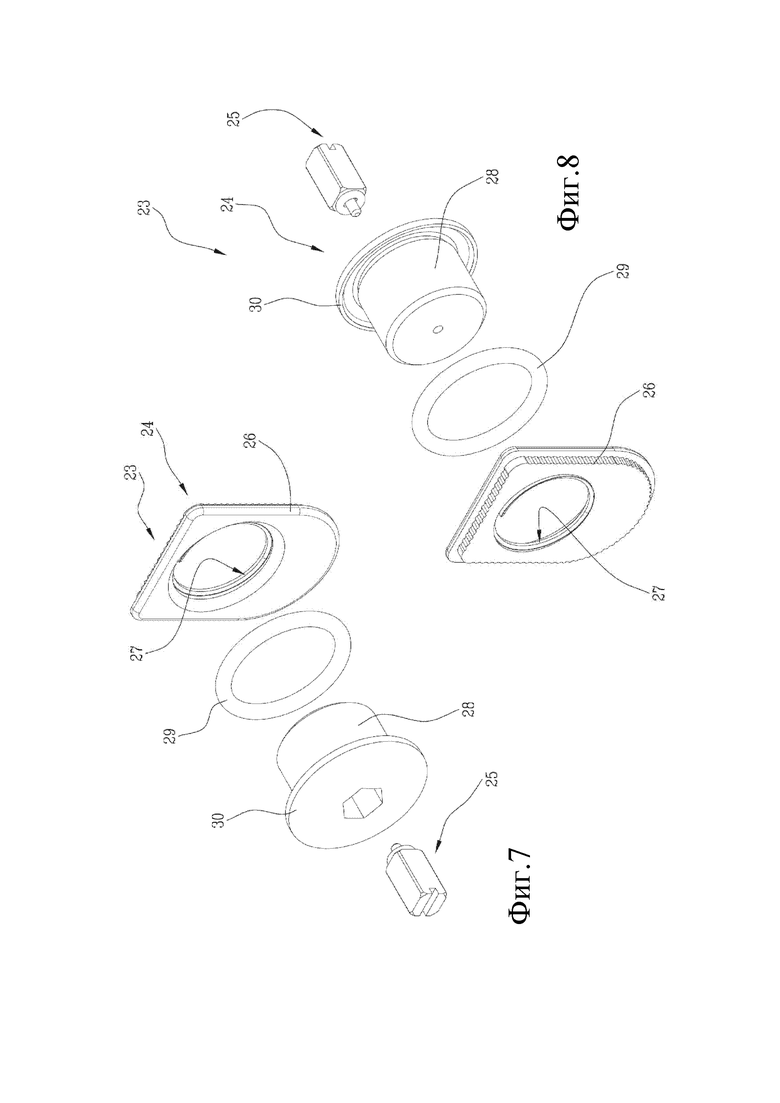

- на фиг. 7 и 8 представлены два противоположных вида с пространственным разделением деталей закрывающего элемента, предусмотренный в сочетании с соответствующей головкой в тепловом радиаторе с фиг. 1;

- на фиг. 9 показан вид в аксонометрии закрывающего элемента с фиг. 7 и 8 в собранной конфигурации;

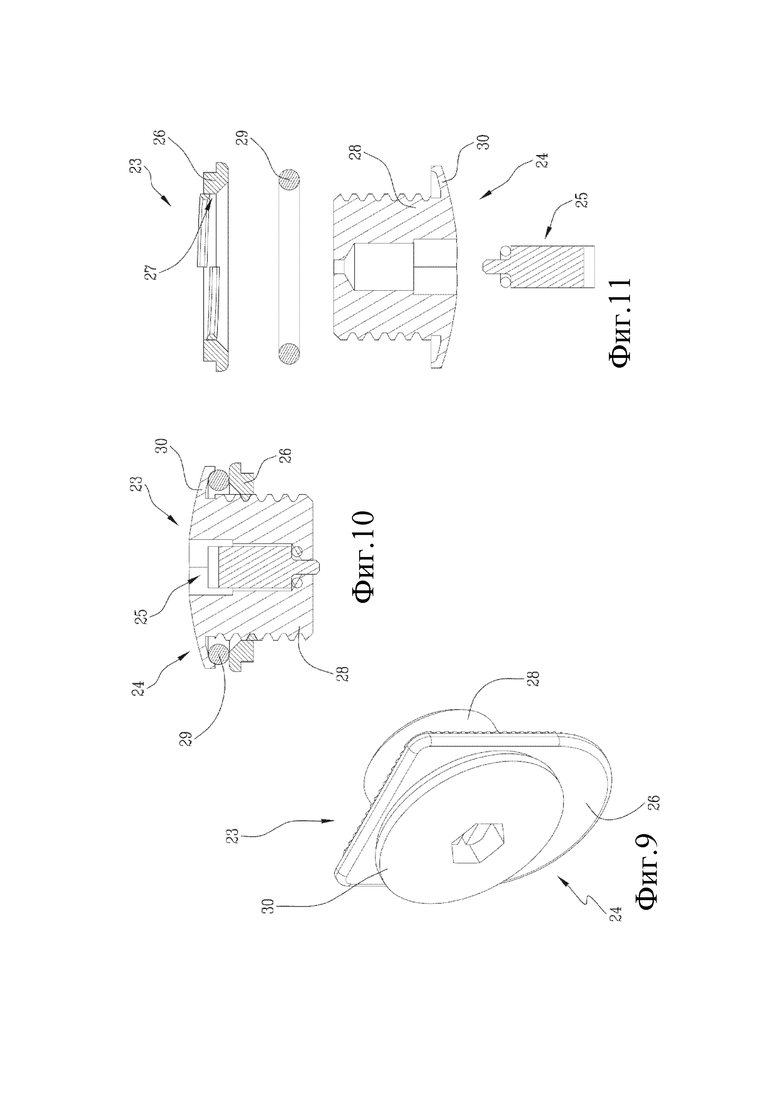

- на фиг. 10 показано поперечное сечение закрывающего элемента с фиг. 9;

- на фиг. 11 в поперечном сечении, с пространственным разделением деталей показан закрывающий элемент с фиг. 9.

Со ссылкой на фиг. 1, номером позиции 1 обозначен, в целом, тепловой радиатор, в частности, относящийся к типу тепловых радиаторов, предназначенных для отопления помещений.

Радиатор 1 содержит множество модулей 2, расположенных в ряд и соединенных герметичным образом, в таком количестве, чтобы обеспечить желаемую ширину L радиатора 1.

Каждый модуль 2 имеет две головки 3 (в указанном примере, верхнюю головку и нижнюю головку), которые выполняют функцию патрубков для соединения и поддержания двух или нескольких трубчатых элементов 4 (трех, в данном примере), расположенных в ряд в направлении, поперечном направлению, в котором головки 3 смежных модулей 2 располагаются в ряд.

Трубчатые элементы 4 соединены с головками 3 герметичным образом, что обеспечено посредством склеивания или сварки.

Согласно обоим вариантам осуществления головки 3, проиллюстрированным подробно на фиг. 2 и на фиг. 3-6 соответственно, соединение между головками 3 смежных модулей 2, выполненное также герметичным образом, обеспечивается, в свою очередь, привинчиванием трубчатых соединителей 5, имеющих наружную резьбу, причем каждый из них оснащен уплотнительной прокладкой 6, в частности, в форме уплотнительного кольца, занимающего серединное положение в осевом направлении.

Концевые модули 2 радиатора 1 соединены, посредством соответствующих клапанов 7 и 8: один из них - с питательным трубопроводом 9, а другой - с обратным трубопроводом 10 для отопительной текучей среды.

Снова со ссылкой на оба варианта осуществления головок 3, проиллюстрированных на фиг. 2 и на фиг. 3-6 соответственно, каждая головка 3 содержит полый корпус 11, имеющий концевую крышку 12 и боковую стенку 13, которая проходит от концевой крышки 12 и заканчивается по меньшей мере двумя трубчатыми выступами 14 (тремя в данном примере, из них только одно видно на фиг. 4, 5 и 6), напротив концевой крышки 12.

Каждый трубчатый выступ 14 соединен герметичным образом с продольным концом соответствующего трубчатого элемента 4.

Боковая стенка 13 полого корпуса 11 оснащена двумя круглыми отверстиями 15, которые выровнены по оси друг с другом вдоль направления под прямыми углами к направлению выступания трубчатых выступов 14, и напротив друг друга вдоль линии компоновки модулей 2.

Отверстия 15 выполнены и лежат на соответствующих плоских боковых поверхностях 16 полого корпуса 11, параллельных и противоположных друг другу.

Каждая из кольцевых периферических кромок 17 отверстий 15 имеет форму однозаходной резьбы 18, выполненной в толще соответствующей плоской боковой поверхности 16.

Согласно первому варианту осуществления, каждая из двух однозаходных резьб 18 получена в процессе формования полого корпуса 11.

В соответствии с другим способом, каждая из двух однозаходных резьб 18 получена посредством механической деформации и зачеканивания соответствующих кромок 17.

В обоих случаях, как показано на фиг. 2, вышеупомянутые резьбовые трубчатые соединители 5 выполнены с возможностью привинчивания непосредственно к однозаходным резьбам 18. В этом случае, в каждой головке 3, две однозаходные резьбы 18 полого корпуса 11 имеют направления привинчивания, отличающиеся друг от друга, причем каждый соединитель 5 имеет (с расположением на противоположных сторонах относительно среднего уплотнения 6) два резьбовых участка 19, направления привинчивания которых отличаются друг от друга.

Таким образом, вращение соединителя 5, вставленного между двумя смежными головками 3, определяет ввинчивание соединителя 5 в обе головки 3 (в одном случае, ввинчивание происходит по часовой стрелке, а в другом случае - против часовой стрелки), что приводит к взаимному движению друг к другу головок 3 до скрепления уплотнения 6.

Согласно другому варианту осуществления головок 3, проиллюстрированному на фиг. 3-6, каждая головка 3, в свою очередь, содержит по меньшей мере одну резьбовую втулку 20 на относительно внешней периферии, которая привинчена к соответствующей однозаходной резьбе 18, и соответствующую уплотнительную прокладку 21, в частности, в форме уплотнительного кольца, которая вставлена и зажата между наружным фланцем 22 резьбовой втулки 20 и плоской боковой поверхностью 16 полого корпуса 11, на которой сформирована однозаходная резьба 18.

Если головка 3 принадлежит промежуточному модулю 2 (то есть не концевому модулю) радиатора 1, то имеются две противоположные втулки 20, одна для каждого отверстия 15. В частности, в этом случае, головка 3 содержит две резьбовые втулки 20 на относительных внешних перифериях, каждая из которых привинчена к соответствующей однозаходной резьбе 18, и две соответствующие уплотнительные прокладки 21, каждая из которых вставлена и зажата между наружным фланцем 22 соответствующей резьбовой втулки 20 и соответствующей плоской боковой поверхностью 16 полого корпуса 11, на которой сформирована однозаходная резьба 18.

Для обеспечения герметичного соединения головок 13 посредством соединителей 5, втулки 20 имеют дополнительную резьбу на относительных внутренних перифериях с направлениями привинчивания, которые отличаются друг от друга. В данном случае, соединители 5 имеют меньший диаметр по сравнению с вариантом осуществления с фиг. 2.

С учетом того, что резьбы 18 каждой головки 3 имеют направления привинчивания, которые отличаются друг от друга, соответствующие втулки 20 имеют соответствующую резьбу на относительных внешних перифериях с направлениями привинчивания, которые отличаются друг от друга. Иными словами, каждая головка 3 имеет, на одной стороне, втулку 20 с правосторонней внутренней и наружной резьбами, и, на другой стороне, втулку 20 с левосторонней внутренней и наружной резьбами. Таким образом, для сборки радиатора 1 имеются две группы втулок 20, одна с правосторонней внутренней и наружной резьбами, а другая - с левосторонней внутренней и наружной резьбами.

Если головка 3 принадлежит концевому модулю 2 радиатора 1, то в этом случае предусмотрена втулка 20, которая привинчена к резьбе 18 одного из двух круглых отверстий 15 полого корпуса 11 (или втулка 20 отсутствует в случае прямого соединения головок 3 посредством соединителей 5, как показано на фиг. 2), и, с другой стороны, если другое из двух круглых отверстий 15 закрыто, то предусмотрен вышеупомянутый клапан 7, 8 (терморегулирующий или двухпозиционный) или закрывающий элемент 23.

Закрывающий элемент 23 содержит крышку 24 и, в зависимости от ее размещения в радиаторе 1, может дополнительно содержать воздушный клапан 25, как показано на фиг. 7-11.

Крышка 24, в свою очередь, содержит плоскую пластину 26, соединенную герметичным образом, в частности, посредством сварки, с плоской боковой поверхностью 16 полого корпуса 11, причем относительно круглое резьбовое отверстие 27 концентрично охвачено круглым отверстием 15 боковой поверхности 16. Другими словами, диаметр отверстия 27 меньше диаметра отверстия 15.

Крышка 24 также содержит цилиндрический корпус 28, имеющий резьбу на его внешней периферии, который привинчен к пластине 26 (к резьбе отверстия 27), и уплотнительную прокладку 29, в частности, в форме уплотнительного кольца, которое вставлено и зажато между пластиной 26 и наружным фланцем 30 цилиндрического корпуса 28.

Согласно одному из вариантов осуществления, не показанному на чертежах, крышка 24 содержит плоскую пластину, герметичным образом соединенную с плоской боковой поверхностью 16 полого корпуса 11, причем относительно круглое отверстие расположено так, что оно концентрично охватывает круглое отверстие 15 боковой поверхности 16. Другими словами, в данном случае, диаметр отверстия 15 меньше диаметра круглого отверстия пластины.

В этом случае, крышка 24 содержит цилиндрический корпус, имеющий резьбу на относительно внешней периферии, который привинчен к соответствующей однозаходной резьбе отверстия 15, и первую уплотнительную прокладку, аналогичную раскрытой выше прокладке 29, которая вставлена и зажата между пластиной и наружным фланцем цилиндрического корпуса.

Кроме того, в этом случае плоская пластина может быть соединена герметичным образом с плоской боковой поверхностью полого корпуса посредством сварки или посредством второго уплотнения, в частности, в форме уплотнительного кольца, вставленного и зажатого между пластиной и относительно плоской боковой поверхностью полого корпуса.

Согласно всем вариантам осуществления настоящего изобретения, раскрытым выше, изготовление головок 3 радиатора 1 включает в себя следующие этапы:

- получение посредством штамповки полого корпуса 11, имеющего концевую крышку 12 и боковую стенку 13, которая проходит от концевой крышки 12 и заканчивается по меньшей мере двумя трубчатыми выступами 14, обращенными к концевой крышке 12; причем боковая стенка 13 оснащена двумя круглыми отверстиями 15, которые выполнены и лежат на соответствующих плоских боковых поверхностях 16 полого корпуса 11, параллельных и обращенных друг к другу, причем они выровнены по оси относительно друг друга вдоль направления под прямыми углами к направлению выступания трубчатых выступов 14; и

- придание формы каждой из периферических кромок 17 круглых отверстий 15 в виде однозаходной резьбы 18, выполненной в толще соответствующей плоской боковой поверхности 16.

В этом процессе, форма двух резьб 18 - поскольку каждая из них имеет форму однозаходной резьбы - может быть получена в процессе формования полого корпуса 11, или она может быть получена посредством механической деформации и зачеканивания соответствующих кромок 17. В обоих случаях, выполнение резьб 18 является преимущественным как с точки зрения простоты изготовления, так и с экономической точки зрения.

Кроме того, в данном процессе две однозаходные резьбы полого корпуса могут быть получены так, что их направления привинчивания отличаются друг от друга. В данном контексте, головки 3 могут быть соединены напрямую друг с другом посредством раскрытых выше соединителей 5.

Изготовление головок 3 радиатора 1 также может включать в себя дополнительный этап привинчивания к однозаходной резьбе 18 по меньшей мере одного из двух круглых отверстий 15 соответствующей резьбовой втулки 20 на относительно внешней периферии, с вставкой и зажатием уплотнительной прокладки 21 между наружным фланцем 22 резьбовой втулки 20 и плоской боковой поверхностью 16 полого корпуса 11, на которой сформирована однозаходная резьба 18.

В данном случае, изготовление промежуточных головок 3 радиатора 1 предусматривает привинчивание двух втулок 20 к соответствующим однозаходным резьбам 18 напротив друг друга.

Изготовление концевых головок 3 радиатора 1 может также включать в себя дополнительный этап привинчивания закрывающего элемента 23 к одному из двух круглых отверстий 15 головки 3.

Настоящее изобретение относится к головке (3) для тепловых радиаторов, образованной полым корпусом (11), имеющий концевую крышку (12) и боковую стенку (13), проходящую от концевой крышки (12) и заканчивающуюся по меньшей мере двумя трубчатыми выступами (14), обращенными к концевой крышке (12); причем боковая стенка (13) оснащена двумя круглыми отверстиями (15), выровненными по оси друг с другом вдоль направления под прямыми углами к направлению выступания трубчатых выступов (14); причем круглые отверстия (15) выполнены и лежат на соответствующих плоских боковых поверхностях (16) полого корпуса (11), параллельных и обращенных друг к другу, причем каждая из периферических кромок (17) круглых отверстий (15) имеет форму однозаходной резьбы (18), выполненной в толще соответствующих плоских боковых поверхностей (16). 2 н. и 13 з.п. ф-лы, 11 ил.

1. Головка для тепловых радиаторов, содержащая полый корпус (11), имеющий концевую крышку (12) и боковую стенку (13), проходящую от концевой крышки (12) и заканчивающуюся по меньшей мере двумя трубчатыми выступами (14), обращенными к концевой крышке (12); причем боковая стенка (13) оснащена двумя круглыми отверстиями (15), выровненными по оси друг с другом вдоль направления под прямыми углами к направлению выступания трубчатых выступов (14);

отличающаяся тем, что круглые отверстия (15) выполнены и лежат на соответствующих плоских боковых поверхностях (16) полого корпуса (11), параллельных и обращенных друг к другу, и тем, что каждая из периферических кромок (17) круглых отверстий (15) имеет форму однозаходной резьбы (18), выполненной в толще соответствующей плоской боковой поверхности (16).

2. Головка для тепловых радиаторов по п. 1, причем форма каждой из однозаходных резьб (18) получена в процессе формования полого корпуса (11) или посредством механической деформации и зачеканивания соответствующих кромок (17).

3. Головка для тепловых радиаторов по п. 1 или 2, причем две однозаходные резьбы (18) полого корпуса (11) имеют направление привинчивания, отличающееся от направления привинчивания другой однозаходной резьбы (18).

4. Головка для тепловых радиаторов по любому из пп. 1-3, содержащая на относительно внешней периферии по меньшей мере одну резьбовую втулку (20), привинченную к соответствующей однозаходной резьбе (18), и соответствующую уплотнительную прокладку (21), вставленную и зажатую между наружным фланцем (22) резьбовой втулки (20) и плоской боковой поверхностью (16) полого корпуса (11), на которой сформирована однозаходная резьба (18).

5. Головка для тепловых радиаторов по любому из пп. 1-4, содержащая две резьбовые втулки (20) на относительных внешних перифериях, каждая из которых привинчена к соответствующей однозаходной резьбе (18), и две соответствующие уплотнительные прокладки (21), каждая из которых вставлена и зажата между наружным фланцем (22) соответствующей резьбовой втулки (20) и соответствующей плоской боковой поверхностью (16) полого корпуса (11), на которой сформирована однозаходная резьба (18).

6. Головка для тепловых радиаторов по п. 5, причем втулки (20) имеют дополнительную резьбу на относительных внутренних перифериях с направлениями привинчивания, отличающимися друг от друга.

7. Головка для тепловых радиаторов по любому из пп. 1-4, содержащая элемент (23) для закрытия одного из двух круглых отверстий (15) полого корпуса (11).

8. Головка для тепловых радиаторов по п. 7, причем закрывающий элемент (23) содержит воздушный клапан (25).

9. Головка для тепловых радиаторов по п. 7 или 8, причем закрывающий элемент содержит:

- плоскую пластину, соединенную герметичным образом с плоской боковой поверхностью (16) полого корпуса (11), причем относительно круглое отверстие расположено так, что концентрично охватывает круглое отверстие (15) боковой поверхности (16);

- цилиндрический корпус, имеющий резьбу на относительно внешней периферии, привинченный к соответствующей однозаходной резьбе (18); и

- уплотнительную прокладку, вставленную и зажатую между пластиной и наружным фланцем цилиндрического корпуса.

10. Головка для тепловых радиаторов по п. 9, причем плоская пластина соединена герметичным образом с плоской боковой поверхностью (16) полого элемента (11) посредством сварки или посредством соответствующей уплотнительной прокладки, вставленной и зажатой между пластиной и соответствующей плоской боковой поверхностью (16) полого корпуса (11).

11. Головка для тепловых радиаторов по п. 7 или 8, причем закрывающий элемент (23) содержит:

- плоскую пластину (26), соединенную герметичным образом, в частности, посредством сварки, с плоской боковой поверхностью (16) полого корпуса (11), причем относительно круглое резьбовое отверстие (27) концентрично охвачено круглым отверстием (15) боковой поверхности (16);

- цилиндрический корпус (28), имеющий резьбу на относительно внешней периферии, привинченный к пластине (26), и

- соответствующую уплотнительную прокладку (29), вставленную и зажатую между пластиной (26) и наружным фланцем (30) цилиндрического корпуса (28).

12. Способ изготовления головки для тепловых радиаторов, включающий этапы:

- получение посредством штамповки полого корпуса (11), имеющего концевую крышку (12) и боковую стенку (13), проходящую от концевой крышки (12) и заканчивающуюся по меньшей мере двумя трубчатыми выступами (14), обращенными к концевой крышке (12), причем боковая стенка (13) оснащена двумя круглыми отверстиями (15), выполненными и лежащими на соответствующих плоских боковых поверхностях (16) полого корпуса (11), параллельных и обращенных друг к другу, причем они расположены так, что выровнены по оси относительно друг друга вдоль направления под прямыми углами к направлению выступания трубчатых выступов (14); и

- придание формы каждой из периферических кромок (17) круглых отверстий (15) в виде однозаходной резьбы (18), выполненной в толще соответствующей плоской боковой поверхности (16).

13. Способ по п. 12, причем форму каждой из двух однозаходных резьб (18) получают в процессе формования полого корпуса (11) или посредством механической деформации и зачеканивания соответствующих кромок (17).

14. Способ по п. 12 или 13, причем две однозаходные резьбы (18) полого корпуса (11) выполняют так, что направления их привинчивания отличаются друг от друга.

15. Способ по любому из пп. 12-14, включающий дополнительный этап привинчивания к однозаходной резьбе (18) по меньшей мере одного из двух круглых отверстий (15) соответствующей резьбовой втулки (20) на относительно внешней периферии, с вставкой и зажатием уплотнительной прокладки (21) между наружным фланцем (22) резьбовой втулки (20) и плоской боковой поверхностью (16) полого корпуса (11), на которой сформирована однозаходная резьба (18).

| Способ регулирования роста растений,огурцов в условиях закрытого грунта | 1980 |

|

SU854347A1 |

| Сборно-разборный мост ручной сборки | 1986 |

|

SU1395785A1 |

| FR 801452 A, 05.08.1936 | |||

| DE 20116671 U1, 23.05.2002 | |||

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ | 1927 |

|

SU6949A1 |

| РАЗДЕЛИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ СЕКЦИОННОГО РАДИАТОРА И СЕКЦИОННЫЙ РАДИАТОР | 2010 |

|

RU2427777C1 |

Авторы

Даты

2023-06-22—Публикация

2020-02-21—Подача