Настоящее изобретение относится к литьевой головке для гофратора для изготовления пластмассовых труб, которая содержит основную головку, включающую в себя, по меньшей мере, один соединитель для экструдера пластмассы, сопло, которое прикреплено к основной головке таким образом, что они расположены соосно, и, по меньшей мере, один мундштук, который прикреплен к соплу таким образом, что они расположены соосно, и содержит выходную кольцевую прорезь для соответствующей пластмассы, причем, по меньшей мере, один мундштук содержит центральный элемент и втулку, окружающую упомянутый центральный элемент, которые образуют соответствующую выходную кольцевую прорезь.

Литьевые головки данного типа известны, например, из патента США 3743456, ЕР 0208055 А1, ЕР 0 230055 А1 или DE 2 911833 С2. Они используются, например, для изготовления гофрированных в поперечном направлении труб, выполненных из одной пластмассы, или для изготовления гофрированных в поперечном направлении труб, выполненных из разных пластмасс. Пластмассовые трубы последнего типа могут содержать, например, гладкий внутренний слой, выполненный из одной пластмассы, и гофрированный наружный слой, который соединен как одно целое с упомянутым внутренним слоем и выполнен из той же пластмассы или из другой пластмассы, отличающейся от нее.

В случае известных литьевых головок, используемых обычно для изготовления пластмассовых труб, в частности гофрированных в поперечном направлении труб, состоящих из гладкого внутреннего слоя и гофрированного наружного слоя, сопло содержит для наружного слоя наружную втулку и внутреннюю втулку, установленную радиально на расстоянии от нее, и для внутреннего слоя наружную втулку и внутреннюю втулку, установленную радиально на расстоянии от нее. Следовательно, сопло известных типовых литьевых головок состоит из соответствующего количества отдельных частей; это влияет на стоимость изготовления известных литьевых головок. Это касается основной головки известных литьевых головок. Другой недостаток известных типовых литьевых головок заключается в том, что, по меньшей мере, один мундштук, который прикреплен к соплу спереди, требует распорных колец для его точного центрирования и что между центральным элементом и втулкой мундштука, которая окружает упомянутый центральный элемент, требуются также центровочные штифты, которые препятствуют прохождению расплавленной пластмассы, что часто неизбежно приводит к образованию борозд в расплавленной пластмассе, выходящей из выходной кольцевой прорези. Очень серьезный недостаток известных типовых литьевых головок заключается в том, что замена литьевой головки для изготовления пластмассовых труб, имеющих требуемые разные диаметры, требует много времени, т.е. периоды замены являются относительно длительными.

С учетом данных обстоятельств целью настоящего изобретения является создание литьевой головки вышеупомянутого типа, которая устроена сравнительно просто и состоит из относительно малого количества отдельных деталей, так что стоимость ее изготовления снижается, периоды замены для изготовления пластмассовых труб, имеющих разные диаметры, являются сравнительно короткими, и нежелательная бороздчатость в изготовленной пластмассовой трубе надежно устраняется.

В соответствии с настоящим изобретением данная цель достигается посредством литьевой головки, имеющей признаки, изложенные в пункте 1 формулы изобретения, т.е. за счет того, что основная головка выполнена с ориентированными в осевом направлении первыми каналами, которые равномерно распределяются в периферийном направлении, по меньшей мере, для одной пластмассы, и что сопло выполнено с ориентированными в осевом направлении вторыми каналами, которые равномерно распределяются в периферийном направлении и соединены по потоку с первыми каналами основной головки, и что центральный элемент, по меньшей мере, одного мундштука содержит боковую поверхность, которая обращена к соответствующей втулке и содержит распределенные винтовые канавки для пластмассы, которые равномерно распределяются в периферийном направлении и каждая из которых соединена по потоку посредством соединительного элемента с кольцевой канавкой, которая образована на обратной поверхности, обращенной к основной головке, центрального элемента и в которую выходят вторые каналы.

Таким образом, в случае литьевой головки, соответствующей настоящему изобретению, основная головка предпочтительно состоит, так сказать, из компактного элемента, содержащего первые каналы, т.е. количество ее отдельных деталей мало по сравнению с основной головкой известных типовых литьевых головок. Это же относится к соплу, которое также состоит по существу из компактного элемента, содержащего два канала, так что стоимость изготовления литьевой головки, соответствующей настоящему изобретению, предпочтительно является относительно низкой. Другое преимущество литьевой головки, соответствующей настоящему изобретению, заключается в том, что в результате винтовых канавок распределителя пластмассы, которые образованы на боковой поверхности центрального элемента, по меньшей мере, одного мундштука и равномерно распределяются в периферийном направлении, обеспечивается очень равномерный выход расплавленной пластмассы из соответствующей выходной кольцевой прорези, причем образование борозд в расплавленной пластмассе, выходящей из выходной кольцевой прорези, предотвращается исполнением одного или каждого мундштука в соответствии с настоящим изобретением.

Основное преимущество литьевой головки, соответствующей настоящему изобретению, заключается в возможности очень быстрого выполнения замены инструмента. Данная замена инструмента относится не только к замене, по меньшей мере, одного мундштука, но и к замене сопла, содержащего мундштуки, другим соплом, содержащим, по меньшей мере, один соответствующий мундштук. В соответствии с настоящим изобретением эффективно фиксируется установка зазора сопла кольцевой прорези в одном или каждом мундштуке - даже без центровочных штифтов известных мундштуков. Зазор сопла может также легко непрерывно регулироваться эффективным способом.

В случае литьевой головки, соответствующей настоящему изобретению, основная головка может содержать соединитель или, по меньшей мере, два соединителя для экструдеров и некоторое количество первых каналов, соответствующее количеству экструдеров. В этом случае все первые каналы могут быть расположены равномерно отстоящими друг от друга на общей делительной окружности основной головки и чередоваться в сочетании с соответствующими соединителями.

В соответствии с настоящим изобретением сопло предпочтительно имеет меньшие размеры поперечного сечения по сравнению с основной головкой, так что литьевая головка, соответствующая настоящему изобретению, может проходить соответствующим образом в формующий участок гофратора, причем предпочтительно, если между основной головкой и соплом расположен промежуточный элемент, который выполнен с передающими каналами, которые соединяют по потоку первые каналы основной головки со вторыми каналами сопла. В случае варианта осуществления данного типа предпочтительно, если промежуточный элемент прочно соединяется с основной головкой и если сопло соединяется с возможностью отсоединения с основной головкой. Данное разъемное соединение сопла с основной головкой литьевой головки, соответствующей настоящему изобретению, образует, предпочтительным образом, первую плоскость разъема литьевой головки, на которой возможна быстрая замена инструмента. Для этой цели сопло может содержать на своем заднем торце кольцеобразный фланец, содержащий отверстия для закрепления, и сопло может быть прикреплено с возможностью отсоединения к кольцеобразному фланцу на торцевой поверхности промежуточного элемента. Для этой цели болты с резьбой могут вставляться через отверстия для закрепления в кольцеобразном фланце и вкручиваться в резьбовые отверстия, образованные в торцевой поверхности промежуточного элемента.

В соответствии с настоящим изобретением вторые каналы, которые предусмотрены для одной пластмассы, предпочтительно расположены в сопле равномерно отстоящими друг от друга на делительной окружности, или вторые каналы, которые предусмотрены, по меньшей мере, для двух других пластмасс, расположены в сопле на делительных окружностях разных диаметров и каждый равномерно отстоит от другого.

Как было упомянуто выше, в случае литьевой головки, соответствующей настоящему изобретению, быстрая замена инструмента, по меньшей мере, одного мундштука может выполняться относительно сопла, если, по меньшей мере, один мундштук соединяется с возможностью отсоединения с соплом. Для этой цели сопло может содержать на своем переднем торце кольцеобразный фланец, содержащий отверстия для закрепления, и может быть прикреплен с возможностью отсоединения к данному кольцеобразному фланцу, по меньшей мере, на одном мундштуке.

В случае литьевой головки, соответствующей настоящему изобретению, предпочтительно, если распределенные винтовые канавки для пластмассы, которые равномерно распределяются в периферийном направлении боковой поверхности центрального элемента, по меньшей мере, одного мундштука, имеют от обратной поверхности, обращенной к основной головке центрального элемента вперед в направлении потока, уменьшающуюся глубину канавки и заканчиваются у передней боковой кольцевой части, имеющей уменьшенный диаметр, так что образуется внутренняя кольцевая прорезь между данной передней боковой кольцевой частью центрального элемента и втулкой, окружающей упомянутую переднюю боковую кольцевую часть. Кольцевое расширение, которое ведет спереди в выходную кольцевую прорезь соответствующего мундштука, предпочтительно примыкает к данной внутренней кольцевой прорези спереди.

В данном случае предпочтительно, если кольцевое расширение с выходной кольцевой прорезью образуется в радиальном направлении снаружи рядом с втулкой и в радиальном направлении изнутри рядом с концевым кольцом, которое соединяется с возможностью регулирования с центральным элементом. В результате возможности регулировки данного концевого кольца можно при необходимости легко и быстро непрерывно регулировать зазор сопла выходной кольцевой прорези.

Во время смены модуля, например, состоящего из сопла и, по меньшей мере, одного мундштука, и замены его другим модулем, состоящим из сопла и, по меньшей мере, одного мундштука, настройка соответствующего зазора сопла предпочтительно зафиксирована.

В соответствии с настоящим изобретением, по меньшей мере, два мундштука могут быть соединены вместе для образования узла мундштуков. В этом случае предпочтительно, если, по меньшей мере, два мундштука расположены на центральном трубчатом элементе и их центральные элементы надежно соединены друг с другом для образования узла мундштуков. В случае варианта осуществления с двумя мундштуками третьи каналы, которые соединяют по потоку с кольцевой канавкой в центральном элементе мундштука, который расположен впереди в направлении потока, проходят в осевом направлении через центральный элемент мундштука, примыкающий к соплу.

Для поддержания расплавленной пластмассы или пластмасс при необходимой температуре в литьевой головке, соответствующей настоящему изобретению, предпочтительно, если основная головка, и/или сопло, и/или, по меньшей мере, один мундштук каждый с наружной стороны снабжен нагревательным устройством. Это же относится к промежуточному элементу между основной головкой и соплом. Соответствующее нагревательное устройство может быть образовано известным по сути способом при помощи ленточных нагревателей.

Другие детали, особенности и преимущества будут понятны из приведенного ниже описания примерного варианта осуществления, проиллюстрированного в чертежах литьевой головки, соответствующей настоящему изобретению, для гофратора для изготовления двухслойных пластмассовых труб.

В чертежах:

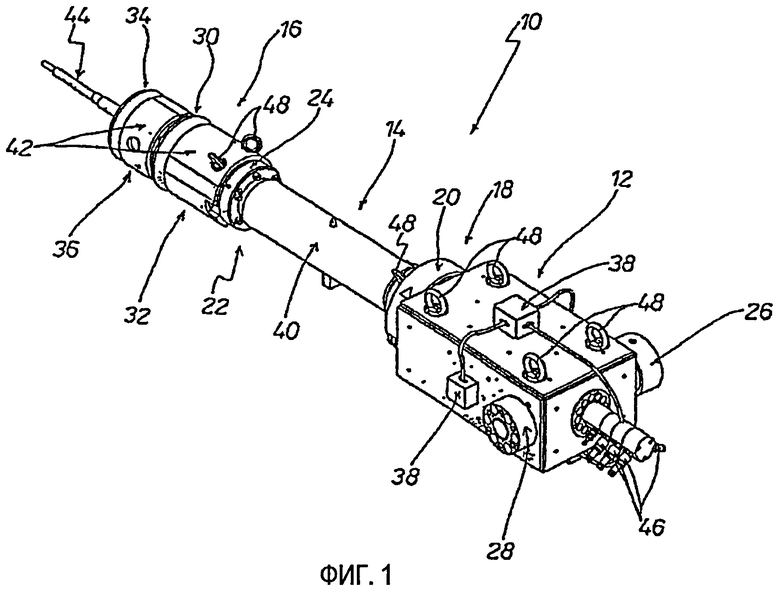

Фиг.1 изображает перспективный вид литьевой головки;

Фиг.2 изображает частичный продольный разрез литьевой головки в соответствии с фиг.1; и

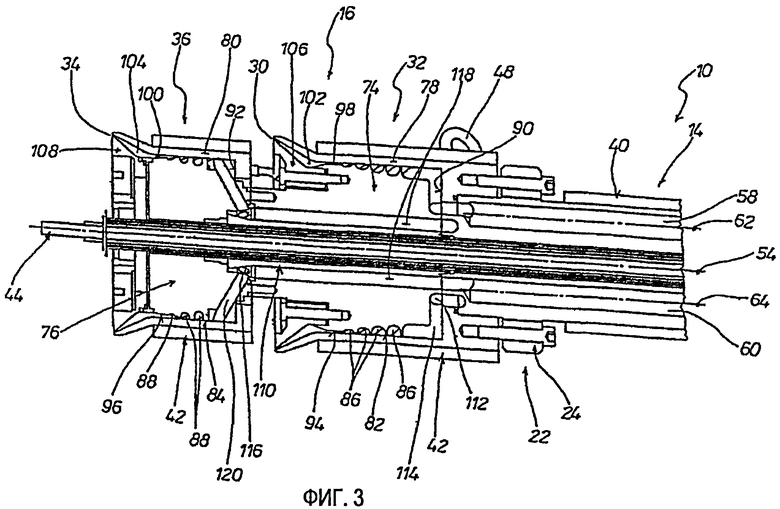

Фиг.3 изображает продольный разрез двух мундштуков, которые соединены вместе для образования узла мундштуков на сопле, части которого проиллюстрированы, литьевой головки в соответствии с фиг.1 и 2.

Фиг.1 изображает перспективный вид варианта осуществления литьевой головки 10 для гофратора для изготовления пластмассовых труб, содержащих, например, гладкий внутренний слой, изготовленный из первой пластмассы, и гофрированный в поперечном направлении наружный слой, который соединен как одно целое с упомянутым внутренним слоем и изготовлен из второй пластмассы. Литьевая головка 10 содержит основную головку 12, сопло 14, которое прикреплено к основной головке 12 таким образом, что они расположены соосно, а также узел 16 мундштуков, который прикреплен к соплу 12 таким образом, что они расположены соосно. Для данной цели сопло 14 содержит на своей задней концевой части 18 кольцеобразный фланец 20 и в ее передней концевой части 22 кольцеобразный фланец 24.

Основная головка 12 литьевой головки 10 содержит первый соединитель 26 для первого экструдера и второй соединитель 28 для второго экструдера, посредством которых соответствующая расплавленная пластмасса вводится в основную головку 12 и выходит через соответствующим образом соединенную выходную кольцевую прорезь 30 в первом мундштуке 32 узла 16 мундштуков или через выходную кольцевую прорезь 34 во втором мундштуке 36 узла 16 мундштуков в формующую полость формующего участка гофратора.

Для поддержания пластмассы в расплавленном состоянии в литьевой головке 10 между ее основной головкой 12, соплом 14 и узлом 16 мундштуков основная головка 12, сопло 14 и мундштуки 32 и 36 узла 16 мундштуков снабжены каждый нагревающими устройствами 38, 40 или 42.

Центральный элемент 44, который предусмотрен по сути известным способом для подачи, например, охлаждающей воды, сжатого воздуха или подобных средств, проходит через литьевую головку 12. Для этой цели центральный элемент 44 на своей задней части соединяется с соединителями 46, которые выступают из задней части основной головки 12.

Ссылочная позиция 48 обозначает петли крана, посредством которых можно транспортировать или перемещать литьевую головку 10 с помощью грузового крана или другого подъемного устройства.

Фиг.2 изображает продольный разрез некоторых частей литьевой головки 10 в соответствии с фиг.1, причем подобные детали обозначены на фиг.2 ссылочными позициями подобными ссылочным позициям на фиг.1, так что нет необходимости в подробном повторном описании всех этих деталей в связи с фиг.2. На фиг.2 показано, что основная головка 12 содержит первые каналы 50 для первой расплавленной пластмассы и первые каналы 52 для второй расплавленной пластмассы, из которых фиг.2 иллюстрирует в каждом случае только первый канал 50, 52. Первые каналы 50 выполнены таким образом, что они равномерно распределяются в периферийном направлении основной головки 12 и соединены по потоку с первым соединителем 26 (см. фиг.1). Первые каналы 52 также выполнены таким образом, что они равномерно распределяются в периферийном направлении основной головки 12 и соединены по потоку со вторым соединителем 28 (см. фиг.1). Первые каналы 50 и 52 расположены равномерно распределенными на общей делительной окружности 56, которая является концентричной с центральной продольной осью 54 литьевой головки 10, и чередуются вдоль разделительной окружности 56. Другими словами, соответственные первые каналы 50 и 52 примыкают друг к другу в чередовании в периферийном направлении разделительной окружности 56. Например, основная головка 12 содержит три первых канала 50 и три первых канала 52, которые образуют на общей разделительной окружности 56 углы правильного шестиугольника.

Сопло 14, которое на фиг.2 проиллюстрировано в разрезе через центр, выполнено со вторыми каналами 58, которые соединены по потоку с первыми каналами 50. Сопло 14 также выполнено со вторыми каналами 60, которые соединены по потоку с первыми каналами 52. Вторые каналы 58 выполнены таким образом, что они равномерно распределяются на разделительной окружности 62, которая является концентричной с центральной осью 54, а вторые каналы 60 выполнены таким образом, что они равномерно распределяются на разделительной окружности 64, диаметр которой меньше, чем диаметр разделительной окружности 62.

Сопло 14 имеет меньшие размеры поперечного сечения по сравнению с основным элементом 12, и промежуточный элемент 66, который выполнен с передающими каналами 68 и 70, расположен между основным элементом 12 и соплом 14, причем передающие каналы 68 соединяют по потоку первые каналы 50 основной головки 12 со вторыми каналами 58 сопла 14 и передающие каналы 70 соединяют по потоку первые каналы 52 основной головки 12 со вторыми каналами 60 сопла 14.

Промежуточный элемент 66, как и основная головка 12, сопло 14 и мундштуки 32 и 36 узла 16 мундштуков, снабжен нагревательным устройством 72.

Фиг.2 и особенно фиг.3 иллюстрируют, что соответствующий мундштук 32, 34 содержит центральный элемент 74, 76 и втулку 78, 80, окружающую соответствующий центральный элемент. Соответствующий центральный элемент 74, 76 содержит боковую поверхность 82, 84, обращенную к соответствующей втулке 78, 80. Соответствующая боковая поверхность 82, 84 выполнена с распределенными канавками 86, 88 для пластмассы, которые равномерно распределяются в периферийном направлении соответствующего центрального элемента 84, 86 и выполняются таким образом, чтобы обвиваться с небольшим наклоном. Соответствующие распределенные винтовые канавки для пластмассы, которые равномерно распределяются в периферийном направлении боковой поверхности 82, 84 центрального элемента 74, 76 мундштука 32, 34, имеют от обратной поверхности 90, 92 центрального элемента 74, 76 вперед по направлению к выходной кольцевой прорези 30, 34 в первом и втором мундштуке 32, 36 уменьшающуюся глубину канавки, и каждая заканчивается у передней боковой кольцевой части 94, 96 соответствующего центрального элемента 74, 76. При этом между соответствующей передней боковой кольцевой частью 94, 96 и втулкой 78, 80, окружающей упомянутую переднюю боковую кольцевую часть, образуется внутренняя кольцевая прорезь 98, 100, которая примыкает спереди в каждом случае к кольцевому расширению 102, 104. Соответствующее кольцеобразное расширение 102, 104 приводит спереди в соответствующую выходную кольцевую прорезь 30, 34.

Соответствующее кольцевое расширение 102, 104 с соответствующей выходной кольцевой прорезью 30, 34 образуется радиально снаружи при помощи соответствующей втулки 78, 80 и радиально внутри при помощи концевого кольца 106, 108 соответствующего мундштука 32, 36. Соответствующее концевое кольцо 106, 108 соединяется с возможностью регулирования в осевом направлении с соответствующим центральным элементом 74, 76, так что при необходимости можно легко и быстро установить ширину соответствующей выходной кольцевой прорези 30, 34.

Два мундштука 32 и 36 узла 16 мундштуков расположены на центральном трубчатом элементе 110, через который проходит центральный элемент 44.

Центральный элемент 74 мундштука 32 выполнен с кольцевой канавкой 112 на его обратной поверхности 90, которая концентрична с центральной осью 54 и в которую выходят вторые каналы 58 сопла 14. Кольцевая канавка 112 соединена по потоку с распределенными канавками 86 в центральном элементе 74 посредством угловых соединительных участков 114, которые расположены равномерно отстоящими в периферийном направлении центрального элемента 74. Центральный элемент 74 прочно соединен с втулкой 78 мундштука 32 при помощи перегородок между соединительными элементами 114. Данное соединение выполняется, например, при помощи болтов с резьбой (не проиллюстрированы).

Центральный элемент 76 второго мундштука 36 также выполнен с кольцевой канавкой 116, которая концентрично окружает центральную ось 54 и с которой второй канал 60 сопла 14 соединяется по потоку посредством третьих каналов 118, которые проходят в осевом направлении через центральный элемент 74 первого мундштука 32.

Кольцевая канавка 116 центрального элемента 76 соединена по потоку с канавками 88 распределителя на боковой поверхности 84 центрального элемента 76 при помощи соединительных участков 120, которые расположены таким образом, что они равномерно распределены в периферийном направлении центрального элемента 76.

Подобные детали на фиг.3 также обозначены подобными ссылочными позициями, как на фиг.1 и 2, так что нет необходимости подробного описания всех деталей в связи с фиг.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ЦЕНТРАЛЬНОГО ЛИТНИКОВОГО КАНАЛА | 2003 |

|

RU2297303C2 |

| КАРТРИДЖ ДЛЯ ПОДАЧИ ТЕКУЧЕЙ СРЕДЫ В УСТРОЙСТВО ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ (ВАРИАНТЫ) | 2015 |

|

RU2633228C1 |

| ЧАСТЬ В ВИДЕ КОНТЕЙНЕРА ДЛЯ УСТРОЙСТВ И СПОСОБОВ ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ | 2015 |

|

RU2667305C2 |

| УСТРОЙСТВА И СПОСОБЫ ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ | 2015 |

|

RU2667621C2 |

| КОНТРОЛЛЕР В ВИДЕ ЧАСТИ УСТРОЙСТВА И СПОСОБ ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ | 2015 |

|

RU2633324C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2185962C2 |

| Инжекционно-выдувная машина для формования из термопластичных материалов полых изделий | 1977 |

|

SU1194262A3 |

| ТОПЛИВНАЯ СИСТЕМА С АГРЕГАТНЫМИ ФОРСУНКАМИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ И СПОСОБ ДЕЙСТВИЯ ТОПЛИВНОЙ СИСТЕМЫ | 1991 |

|

RU2087740C1 |

| ИЗБИРАТЕЛЬНО ГЕРМЕТИЧНО ЗАКРЫВАЕМЫЕ ОХВАТЫВАЕМЫЕ БЕЗЫГОЛЬНЫЕ СОЕДИНИТЕЛИ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2010 |

|

RU2513938C2 |

| СИСТЕМА РАСПЫЛЕНИЯ | 1994 |

|

RU2127157C1 |

Настоящее изобретение относится к литьевой головке для гофратора, которая предназначена для изготовления пластмассовых труб. Техническим результатом заявленного изобретения является уменьшение периодов замены для изготовления пластмассовых труб, имеющих разные диаметры, и устранение нежелательной бороздчатости в изготовленной пластмассовой трубе. Технический результат достигается литьевой головкой для гофратора для изготовления пластмассовых труб, которая содержит основную головку, имеющую соединитель для экструдера пластмассы, сопло, которое прикреплено к основной головке таким образом, что они расположены соосно, и мундштук, который прикреплен к соплу таким образом, что они расположены соосно. Основная головка также содержит выходную кольцевую прорезь для соответствующей пластмассы. Причем мундштук содержит центральный элемент и втулку, окружающую упомянутый центральный элемент, которые образуют соответствующую выходную кольцевую прорезь. Причем центральный элемент мундштука имеет боковую поверхность, обращенную к соответствующей втулке, с винтовыми канавками для пластмассы, равномерно распределенными в периферийном направлении. При этом основная головка выполнена с ориентированными в осевом направлении первыми каналами, которые равномерно распределены в периферийном направлении, для пластмассы, причем сопло выполнено с ориентированными в осевом направлении вторыми каналами, которые равномерно распределены в периферийном направлении и соединены по потоку с первыми каналами. Причем соответствующие распределенные канавки соединены по потоку посредством соединительных участков с кольцевыми канавками, которые образованы на обратной поверхности центрального элемента и в которые выходят вторые каналы. Причем первые каналы расположены равномерно отстоящими друг от друга на общей делительной окружности и чередуются в сочетании с соответствующими соединителями. 16 з.п. ф-лы, 3 ил.

1. Литьевая головка для гофратора для изготовления пластмассовых труб, которая содержит основную головку (12), имеющую, по меньшей мере, один соединитель (26, 28) для экструдера пластмассы, сопло (14), которое прикреплено к основной головке (12) таким образом, что они расположены соосно, и, по меньшей мере, один мундштук (32, 36), который прикреплен к соплу (14) таким образом, что они расположены соосно, и содержит выходную кольцевую прорезь (30, 34) для соответствующей пластмассы, причем, по меньшей мере, один мундштук (32, 36) содержит центральный элемент (74, 76) и втулку (78, 80), окружающую упомянутый центральный элемент, которые образуют соответствующую выходную кольцевую прорезь (30, 34), причем центральный элемент (74, 76), по меньшей мере, одного мундштука (32, 36) имеет боковую поверхность (82, 84), обращенную к соответствующей втулке (78, 80), с распределенными винтовыми канавками (86, 88) для пластмассы, равномерно распределенными в периферийном направлении, отличающаяся тем, что основная головка (12) выполнена с ориентированными в осевом направлении первыми каналами (50, 52), которые равномерно распределены в периферийном направлении, для, по меньшей мере, одной пластмассы, причем сопло (14) выполнено с ориентированными в осевом направлении вторыми каналами (58, 60), которые равномерно распределены в периферийном направлении и соединены по потоку с первыми каналами (50, 52), причем соответствующие распределенные канавки (86, 88) соединены по потоку посредством соединительных участков (114, 120) с кольцевыми канавками (112, 116), которые образованы на обратной поверхности (90, 92) центрального элемента (74, 76) и в которые выходят вторые каналы (58, 60), причем первые каналы (50, 52) расположены равномерно отстоящими друг от друга на общей делительной окружности (56) и чередуются в сочетании с соответствующими соединителями (26, 28).

2. Литьевая головка по п.1, отличающаяся тем, что основная головка (12) содержит, по меньшей мере, два соединителя (26, 28) для экструдеров и множество первых каналов (50, 52), соответствующее множеству соединителей (26, 28).

3. Литьевая головка по п.1, отличающаяся тем, что сопло (14) имеет меньшие размеры поперечного сечения по сравнению с основной головкой (12), причем между основной головкой (12) и соплом (14) расположен промежуточный элемент (66), который выполнен с передающими каналами (68, 70), которые соединяют по потоку первые и вторые каналы (50, 53) и (58, 60) друг с другом.

4. Литьевая головка по п.3, отличающаяся тем, что промежуточный элемент (66) прочно соединен с основной головкой (12).

5. Литьевая головка по п.4, отличающаяся тем, что сопло (14) соединено с возможностью отсоединения с промежуточным элементом (66).

6. Литьевая головка по п.5, отличающаяся тем, что сопло (14) содержит на своей задней концевой части (18) кольцеобразный фланец (20), содержащий отверстия для закрепления, и прикреплено с возможностью отсоединения к кольцеобразному фланцу (20) на торцевой поверхности промежуточного элемента (66).

7. Литьевая головка по одному из пп.3-6, отличающаяся тем, что вторые каналы (58, 60), которые предусмотрены для одной пластмассы, расположены в сопле (14) равномерно отстоящими друг от друга на разделительной окружности (62 или 64).

8. Литьевая головка по одному из пп.3-6, отличающаяся тем, что вторые каналы (58, 60), которые предусмотрены для, по меньшей мере, двух разных пластмасс, расположены в сопле (14) на разделительных окружностях (62, 64) разных диаметров, причем каждый расположен равномерно отстоящим от другого.

9. Литьевая головка по п.1, отличающаяся тем, что, по меньшей мере, один мундштук (32, 36) соединен с возможностью отсоединения с соплом (14).

10. Литьевая головка по п.9, отличающаяся тем, что сопло (14) содержит на своей передней концевой части (22) кольцеобразный фланец (24), имеющий отверстия для закрепления, и, по меньшей мере, один мундштук (32) или (36) прикреплен с возможностью отсоединения к кольцеобразному фланцу (24).

11. Литьевая головка по п.1, отличающаяся тем, что распределенные винтовые канавки (86, 88) для пластмассы, которые равномерно распределены в периферийном направлении боковой поверхности (82, 84) центрального элемента (74, 76), по меньшей мере, одного мундштука (32, 36), имеют от обратной поверхности (90, 92) центрального элемента (74, 76) вперед по направлению к выходной кольцевой прорези (30, 34) уменьшающуюся глубину и заканчиваются у передней боковой кольцевой части (94, 96), имеющей уменьшенный диаметр, так что образуется внутренняя кольцевая прорезь (98, 100) между указанной передней боковой кольцевой частью (94, 96) и втулкой (78, 80), окружающей упомянутую переднюю боковую кольцевую часть.

12. Литьевая головка по п.11, отличающаяся тем, что кольцевое расширение (102, 104), которое приводит спереди в выходную кольцевую прорезь (30, 34), примыкает к внутренней кольцевой прорези (98, 100) спереди.

13. Литьевая головка по п.12, отличающаяся тем, что кольцевое расширение (102, 104) с выходной кольцевой прорезью (30, 34) образовано в радиальном направлении снаружи при помощи втулки (78, 80) и в радиальном направлении внутри при помощи концевого кольца (106, 108), которое соединяется с возможностью регулировки с центральным элементом (74, 76).

14. Литьевая головка по п.1, отличающаяся тем, что, по меньшей мере, два мундштука (32, 36) соединяются вместе для образования узла (16) мундштуков.

15. Литьевая головка по п.14, отличающаяся тем, что, по меньшей мере, два мундштука (32, 36) расположены на центральном трубчатом элементе (110), и их центральные элементы (74, 76) соединены вместе для образования узла (16) мундштуков.

16. Литьевая головка по п.14 или 15, отличающаяся тем, что третьи каналы (118), которые соединены по потоку с кольцевой канавкой (116) в центральном элементе (76) примыкающего спереди мундштука (36), проходят в осевом направлении через центральный элемент (74) мундштука (32), примыкающего к соплу (14).

17. Литьевая головка по п.1, отличающаяся тем, что основная головка (12), и/или сопло (14), и/или, по меньшей мере, один мундштук (32, 36) каждый снабжен снаружи нагревательным устройством (38, 40, 42).

| US 2005106280 А1, 19.05.2005 | |||

| WO 02066229 A1, 29.08.2002 | |||

| US 5690972 А, 25.11.1997 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОПЛАСТИЧНОЙ ТРУБЫ С ДВОЙНЫМИ СТЕНКАМИ И СОЕДИНИТЕЛЬНОЙ МУФТОЙ | 2001 |

|

RU2258002C2 |

| US 2004074554 A1, 22.04.2004 | |||

| Устройство для изготовления пластмассовых гофрированных труб | 1986 |

|

SU1362652A1 |

| Устройство для экструзии пластмассовых труб | 1988 |

|

SU1598860A3 |

| US 3809515 A, 07.05.1974 | |||

| US 5788902 A, 04.08.1998 | |||

| NL 7409440 A, 24.09.1975 | |||

| Установка для изготовления гофрированных труб из термопластов | 1976 |

|

SU596469A1 |

Авторы

Даты

2012-01-10—Публикация

2007-08-10—Подача