Настоящее изобретение относится к гетерофазным полипропиленовым композициям, содержащим гомо- или сополимер пропилена, образующий кристаллическую фракцию в виде матрицы, и аморфный пропилен-этиленовый эластомер в виде растворимой фракции, диспергированной в указанной матрице. Гетерофазные полипропиленовые композиции также содержат эластомерный статистический сополимер этилена и альфа-олефина. Гетерофазные полипропиленовые композиции имеют хорошо сбалансированное соотношение между жесткостью и ударной вязкостью, низкие выбросы летучих и труднолетучих веществ и хорошую перерабатываемость.

Дополнительная информация

Композиции на основе пропиленовых сополимеров широко используют в нескольких областях полимерной промышленности, начиная от передовых решений в области упаковок и заканчивая техническим применением, например, в автомобильной или электронной областях. Такие композиции, содержащие кристаллические, а также эластомерные компоненты, характеризуются сбалансированной комбинацией жесткости и ударной вязкости, но часто ограничены по перерабатываемости. Тенденция в направлении снижения толщины стенок для экономии как энергии, так и массы компонентов требует более низкой вязкости и, соответственно, повышенных показателей текучести расплава (ППР (MFR)). Проблема, однако, заключается в том, обычно ударная вязкость сильно снижается, когда ПТР при заданном уровне жесткости или содержания эластомера, соответственно, растет. Более того, как в пищевых упаковках, так и в автомобильной области, выброс летучих и труднолетучих углеводородных компонентов (то есть, уровни ЛОС (VOC) и ТЛОС (FOG), определенные в соответствии со стандартом VDA 278) должен быть как можно ниже. Кроме того, существующие композиции показывают более высокие уровни выбросов при повышении ПТР. Следовательно, существует необходимость в разработке композиций, объединяющих хорошо сбалансированное соотношение между жесткостью и ударной вязкостью, низкие выбросы летучих и труднолетучих веществ и хорошую перерабатываемость, то есть, более высокий показатель текучести расплава (ПТР).

Описание предшествующего уровня техники

В документе EP 2275485 A1 описаны гетерофазные полипропиленовые композиции, содержащие (A) от 45 до 70% масс. матрицы гомо- или сополимера пропилена с ПТР2 (при определении в соответствии со стандартом ISO 1133 при 230°C и нагрузке 2,16 кг), по меньшей мере, 80 г/10 мин, (B) от 25 до 40% масс. эластомерного пропилен-этиленового сополимера, имеющего характеристическую вязкость (ХВ (IV)) (ISO 1628, с декалином в качестве растворителя) ≥3,3 дл/г и содержание этилена от 20 до 50% масс., (C) 0-15% масс. эластомерного статистического сополимера этилена и альфа-олефина, и (D) 3-25 масс.ч. неорганического наполнителя. Соответствующие гетерофазные полипропиленовые композиции имеют общий ПТР2, по меньшей мере, 5 г/10 мин, ударную вязкость с надрезом по Шарпи в соответствии со стандартом ISO 179/1eA при +23°C, по меньшей мере, 15,0 кДж/м2, ударную вязкость с надрезом по Шарпи в соответствии со стандартом ISO 179/1eA при -20°C, по меньшей мере, 7,0 кДж/м2 и модуль упругости при растяжении в соответствии со стандартом ISO 527-3, по меньшей мере, 1200 МПа. Ни уровни ЛОС, ни уровни ТЛОС не указаны для заявляемых композиций, которые, кроме того, показывают ограниченную ударопрочность при более высоком ПТР2 и высокую жесткость только в комбинации с наполнителями.

В документе EP 2426171 A1 описаны гетерофазные полипропиленовые смолы, имеющие ПТР2 (при определении в соответствии со стандартом ISO 1133 при 230°C и нагрузке 2,16 кг) от 25 до ниже 100 г/10 мин, содержащие матрицу кристаллического полипропиленового гомополимера (A) и фазу аморфного пропилен-этиленового или пропилен-альфа-олефинового сополимера (B), диспергированную в матрице. Указанные гетерофазные полипропиленовые смолы имеют (i) от 35 до 75% масс. фракции, нерастворимой в п-ксилоле при 25°C (XCU) с характеристической вязкостью меньше чем 1,1 дл/г, определенной в соответствии со стандартом DIN EN ISO 1628-1 и -3, и температуру плавления больше чем 150°C, и (ii) от 25 до 65% масс. фракции, растворимой в п-ксилоле при 25°C (XCS), с характеристической вязкостью от 2,0 до 5,0 дл/г, а также с содержанием этилена и/или альфа-олефина в интервале от 40 до 70% масс. из расчета на общую массу XCS фракции и с отсутствием температуры плавления при анализе ДСК (DSC) в интервале между 0 и 300°C. Ни уровни ЛОС, ни уровни ТЛОС не указаны для заявляемых композиций, которые также имеют ограниченную жесткость.

В документе EP 2681277 A1 описаны полиолефиновые композиции, содержащие (a) 35-90% масс., из расчета на массу гетерофазной полипропиленовой композиции, гетерофазной полипропиленовой композиции, содержащей (i) 10-50% масс., из расчета на массу гетерофазной полипропиленовой композиции, первого пропиленового гомополимера (PPH1), имеющего ПТР2 (при измерении в соответствии со стандартом ISO 1133 при 230°C и нагрузке 2,16 кг) 30-80 г/10 мин, (ii) 20-65% масс., из расчета на массу гетерофазной полипропиленовой композиции, второго пропиленового гомополимера (PPH2), имеющего ПТР2 100-250 г/10 мин, (iii) 5-30% масс., из расчета на массу гетерофазной полипропиленовой композиции, первой растворимой в холодном ксилоле фракции (XS1), имеющей характеристическую вязкость IVXS1 2,0-3,0 дл/г, (iv) 5-25% масс., из расчета на массу гетерофазной полипропиленовой композиции, второй растворимой в холодном ксилоле фракции (XS2), имеющей характеристическую вязкость IVXS2 1,5-2,8 дл/г, при условии, что IVXS1 ≠ IVXS2, (b) 5-40% масс., из расчета на массу полиолефиновой композиции, неорганического наполнителя, и (c) 5-25% масс., из расчета на массу полиолефиновой композиции, этилен/1-бутенового эластомера. Ни уровни ЛОС, ни уровни ТЛОС не указаны для заявленных композиций, которые показывают высокую жесткость только в комбинации со значительным количеством наполнителей.

И, наконец, в документе WO 2019042875 A1 описана полипропиленовая композиция, имеющая показатель текучести расплава ПТР2 (при определении в соответствии со стандартом ISO 1133 при 230°C и нагрузке 2,16 кг) в интервале от 5 до 50 г/10 мин, причем полипропиленовая композиция содержит (a) от 55 до 75% масс., из расчета на общую массу полипропиленовой композиции, кристаллической фракции (КФ (CF)) при определении методом CRYSTEX QC, при этом кристаллическая фракция (КФ) имеет (i) температуру плавления (Tпл), измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), между 147 и 162°C, и (ii) содержание этилена <1% масс. из расчета на общую массу кристаллической фракции (КФ); и (b) от 25 до 45% масс., из расчета на общую массу полипропиленовой композиции, растворимой фракции (РФ (SF)), которая определена методом CRYSTEX QC, при этом растворимая фракция (РФ) имеет (i) характеристическую вязкость (ХВ (IV)) в интервале от 1,0 до 2,0 дл/г, и (ii) содержание этилена в интервале от 18 до 40% масс. из расчета на общую массу растворимой фракции (РФ). Указанная полипропиленовая композиция имеет отношение характеристической вязкости растворимой фракции (ХВ(РФ)) к характеристической вязкости кристаллической фракции (ХВ(КФ)) [(ХВ(РФ))/(ХВ(КФ))] в интервале от 0,7 до <1,2. Ни уровни ЛОС, ни уровни ТЛОС не указаны для заявленных композиций, которые также имеют ограниченную жесткость.

Цель изобретения

Целью настоящего изобретения являются полипропиленовые композиции, объединяющие хорошо сбалансированное соотношение между жесткостью и ударной вязкостью, низкие выбросы летучих и труднолетучих веществ и хорошую перерабатываемость, то есть, более высокий показатель текучести расплава (ПТР).

Неожиданно установлено, что такие полипропиленовые композиции могут быть получены путем объединения от 60 до 95% масс. первого гетерофазного пропиленового сополимера (A), содержащего от 78,0 до 92,0% масс. кристаллической матрицы (A1), представляющей собой гомо- или сополимер пропилена, причем указанная кристаллическая матрица соответствует кристаллической фракции (КФ), определенной в соответствии с методом CRYSTEX QC стандарта ISO 6427-B, и содержит от 0,0 до 2,0% масс. сомономера, и от 8,0 до 22,0% масс. аморфного пропилен-этиленового эластомера (A2), необязательно содержащего С4-С8-альфа-олефин(ы) в качестве дополнительных сомономеров, диспергированного в указанной кристаллической матрице (A1), где (A1) и (A2) составляют в сумме 100% масс., и где указанный аморфный пропилен-этиленовый эластомер (A2) соответствует растворимой фракции (РФ), определенной в соответствии с методом CRYSTEX QC стандарта ISO 6427-B, и содержит от 15,0 до 30,0% масс. сомономера, при этом указанный гетерофазный пропиленовый сополимер характеризуется показателем текучести расплава ПТР2, при определении в соответствии со стандартом ISO1133 при 230°C и нагрузке 2,16 кг, от 30 до 120 г/10 мин, с 5-40% масс. эластомерного статистического сополимера этилена и альфа-олефина (B), характеризующегося ПТР1, при определении в соответствии со стандартом ISO1133 при 190°C и нагрузке 2,16 кг, от 0,1 до 100 г/10 мин и плотностью в интервале от 840 до ниже 900 кг/м³, где (A) и (B) составляют в сумме 100% масс.

Необязательно, указанные полипропиленовые композиции могут также содержать от 5,0 до 15,0% масс. второго гетерофазного пропиленового сополимера (C), характеризующегося показателем текучести расплава ПТР2, при определении в соответствии со стандартом ISO1133 при 230°C и нагрузке 2,16 кг, от 5 до 25 г/10 мин и содержащего фракцию, растворимую в ксилоле (XCS), в интервале от 25,0 до 50,0% масс. Кроме того, необязательно указанные полипропиленовые композиции могут содержать от 5,0 до 30,0% масс. армирующего минерального наполнителя (D). Предпочтительно соответствующие полипропиленовые композиции характеризуются показателем текучести расплава ПТР2, при определении в соответствии со стандартом ISO1133 при 230°C и нагрузке 2,16 кг, от 10,0 до 100 г/10 мин, и содержат фракцию, растворимую в ксилоле (XCS), в интервале от 20,0 до 50,0% масс., причем указанная фракция имеет содержание сомономеров, выбираемых из этилена и/или С4-С8-альфа-олефина(ов), в интервале от 20,0 до 40,0% масс. Более предпочтительно соответствующие полипропиленовые композиции характеризуются меньше чем 100 мкг/г летучих соединений (ЛОС, VDA 278, октябрь 2011) и меньше чем 200 мкг/г труднолетучих органических конденсируемых веществ (ТЛОС, VDA 278, октябрь 2011).

Изобретение также относится к способу производства таких полипропиленовых композиций путем

(i) полимеризации первого гетерофазного пропиленового сополимера (A) в процессе последовательной полимеризации в присутствии одноцентровой каталитической системы, и

(ii) смешения в расплаве указанного сополимера (A) с подходящим количеством эластомерного статистического сополимера этилена и альфа-олефина (B),

(iii) необязательно добавления подходящего количества второго гетерофазного пропиленового сополимера (C), полимеризованного в присутствии каталитической системы типа Циглера-Натта, и/или подходящего количества армирующего минерального наполнителя (D) на указанной стадии смешения в расплаве, с последующим

(iv) отверждением полученного расплава на стадии гранулирования в пряди или подводного гранулирования.

Более того, изобретение относится к изделиям, полученным литьем под давлением, содержащим указанные полипропиленовые композиции, которые характеризуются модулем упругости при изгибе, определенным в соответствии со стандартом ISO 178, в интервале от 500 до 1000 МПа, ударной вязкостью с надрезом по Шарпи (NIS), определенной в соответствии со стандартом ISO 179/1eA при 23°C, больше чем 20,0 кДж/м2, и NIS по Шарпи, определенной с соответствии со стандартом ISO 179/1eA при -20°C, больше чем 6,0 кДж/м2. Изобретение также относится к упаковочным изделиям или автомобильным компонентам, имеющим толщину стенок самое большее 1,5 мм и содержащим указанные полипропиленовые композиции.

Ниже более подробно описаны компоненты указанных полипропиленовых композиций, а также композиции.

Первый гетерофазный пропиленовый сополимер (A)

Первый гетерофазный пропиленовый сополимер (A) присутствует в полипропиленовой композиции по изобретению в количестве от 60 до 95% масс., предпочтительно в количестве от 65 до 92% масс., более предпочтительно в количестве от 70 до 90% масс.

Указанный первый гетерофазный пропиленовый сополимер (A) содержит от 78,0 до 92,0% масс., предпочтительно от 79,0 до 91,0% масс., более предпочтительно от 80,0 до 90,0% масс. кристаллической матрицы (A1), представляющей собой гомо- или сополимер пропилена, причем указанная кристаллическая матрица соответствует кристаллической фракции (КФ), определенной в соответствии с методом CRYSTEX QC стандарта ISO 6427-B, и содержит от 0,0 до 2,0% масс., предпочтительно от 0,5 до 1,8% масс., более предпочтительно от 0,7 до 1,6% масс. сомономера. Указанным сомономером предпочтительно является этилен. Кристаллическая фракция (КФ) предпочтительно имеет характеристическую вязкость (ХВ), определенную в соответствии со стандартом ISO1628, от 0,6 до 2,0 дл/г, более предпочтительно от 0,8 до 1,8 дл/г, наиболее предпочтительно от 0,9 до 1,6 дл/г.

Первый гетерофазный пропиленовый сополимер (A) также содержит от 8,0 до 22,0% масс., предпочтительно от 9,0 до 21,0% масс., более предпочтительно от 10,0 до 20,0% масс. аморфного пропилен-этиленового эластомера (A2), необязательно содержащего C4-C12-альфа-олефина(ов) в качестве дополнительных сомономеров, диспергированного в указанной кристаллической матрице (A1), причем указанный аморфный пропилен-этиленовый эластомер (A2) соответствует растворимой фракции (РФ), определенной в соответствии с методом CRYSTEX QC стандарта ISO 6427-B, и содержит от 15,0 до 30,0% масс., предпочтительно от 16,5 до 28,0% масс., более предпочтительно от 17,5 до 26,0% масс. сомономера. Указанным сомономером является этилен и/или один или несколько C4-C8-альфа-олефинов. Предпочтительно указанным сомономером является этилен. Растворимая фракция (РФ) предпочтительно имеет характеристическую вязкость (ХВ), определенную в соответствии со стандартом ISO1628, от 1,8 до 3,5 дл/г, более предпочтительно от 2,0 до 3,2 дл/г, наиболее предпочтительно от 2,1 до 3,1 дл/г.

Соответствующие количества кристаллической матрицы (A1) и аморфного пропилен-этиленового эластомера (A2) составляют в сумме 100% масс.

В соответствии с предпочтительным вариантом осуществления первый гетерофазный пропиленовый сополимер (A) имеет показатель текучести расплава ПТР2, при определении в соответствии со стандартом ISO1133 при 230°C и нагрузке 2,16 кг, от 20 до 120 г/10 мин, предпочтительно от 35 до 110 г/10 мин, более предпочтительно от 38 до 100 г/10 мин. В соответствии с еще одним предпочтительным вариантом первый гетерофазный пропиленовый сополимер (A) имеет растворимую в гексане фракцию в соответствии с методом FDA (C6FDA) в интервале от 0,8 до 2,8% масс., предпочтительно в интервале от 1,0 до 2,3% масс., более предпочтительно в интервале от 1,1 до 2,0% масс.

Гетерофазная полипропиленовая композиция может иметь фракцию, растворимую в холодном ксилоле (XCS), в интервале от 8,0 до 22,0% масс., предпочтительно в интервале от 9,0 до 21,0% масс., более предпочтительно в интервале от 10,0 до 20,0% масс. Содержание сомономера в указанной фракции, растворимой в холодном ксилоле (XCS), гетерофазной полипропиленовой композиции может находиться в интервале от 15,0 до 30,0% масс., предпочтительно в интервале от больше чем 16,5 до 28,0% масс., более предпочтительно в интервале от 17,5 до 26,0% масс. Характеристическая вязкость ХВ(XCS) указанной фракции, растворимой в холодном ксилоле (XCS), гетерофазной полипропиленовой композиции может находиться в интервале в интервале от 1,8 до 3,5 дл/г, предпочтительно в интервале от 2,0 до 3,2 дл/г, более предпочтительно в интервале от 2,1 до 3,1 дл/г.

Температура плавления, Tпл(ДСК), заявляемого полимера может находиться в интервале от 145 до 162°C, предпочтительно в интервале от 150 до 160°C, более предпочтительно в интервале от 152 до 158°C. Температура кристаллизации Tкр(ДСК) заявляемого полимера может находиться в интервале от 103 до 123°C, предпочтительно в интервале от 108 до 120°C, более предпочтительно в интервале от 110 до 118°C.

Кристаллическая матрица (A1) первого гетерофазного пропиленового сополимера (A) представляет собой гомо- или сополимер пропилена, подобный пропиленовому статистическому сополимеру. Он может содержать альфа-олефины, выбираемые из этилена и С4-С8-альфа-олефинов, предпочтительно из этилена или 1-бутена. В предпочтительном варианте кристаллическая матрица содержит этилен в качестве сомономера. В столь же предпочтительном варианте осуществления кристаллическая матрица представляет собой пропиленовый гомополимер. Кристаллическая матрица может соответственно содержать сомономер, как описано выше, в количестве от 0,0 до 2,0% масс., предпочтительно в количестве от 0,3 до 1,8% масс., более предпочтительно в количестве от 0,5 до 1,6% масс.

Кристаллическая матрица образует от 78,0 до 95,0% масс., предпочтительно от 80,0 до 93,0% масс., более предпочтительно от 81,0 до 92,0% масс. первого гетерофазного пропиленового сополимера (A).

Показатель текучести расплава ПТР2, при определении в соответствии со стандартом ISO1133 при 230°C и нагрузке 2,16 кг, кристаллической матрицы (A1) может находиться в интервале от 80 до 200 г/10 мин, предпочтительно в интервале от 90 до 180 г/10 мин, более предпочтительно в интервале от 95 до 170 г/10 мин.

Аморфный пропилен-этиленовый эластомер (A2), присутствующий в виде диспергированных частиц в кристаллической матрице (A1) первого гетерофазного пропиленового сополимера (A), образует от 5,0 до 22,0% масс., предпочтительно от 7,0 до 20,0% масс., более предпочтительно от 8,0 до 19,0% масс. указанного гетерофазного пропиленового сополимера.

Аморфный пропилен-этиленовый эластомер (A2) преимущественно характеризуют с помощью растворимой фракций по методу CRYSTEX QC стандарта ISO6427-B и может находиться в интервале от 8,0 до 22,0% масс., предпочтительно в интервале от 9,0 до 21,0% масс., более предпочтительно в интервале от 10,0 до 20,0% масс.

Аморфный пропилен-этиленовый эластомер (A2) может также содержать альфа-олефины, выбираемые из С4-С8-альфа-олефинов, предпочтительно из 1-бутена или 1-гексена. В предпочтительном варианте аморфный пропилен-этиленовый эластомер (A2) содержит этилен и 1-бутен в качестве сомономеров. В особенно предпочтительном варианте аморфный пропилен-этиленовый эластомер (A2) содержит пропилен и этилен, более предпочтительно состоит из пропилена и этилена, в качестве единственных сомономеров.

В соответствии с предпочтительным вариантом осуществления первый гетерофазный пропиленовый сополимер (A) производят в процессе последовательной полимеризации в присутствии одноцентровой каталитической системы. Предпочтительно указанная каталитическая система содержит асимметричный металлоценовый каталитический комплекс и один или несколько сокатализаторов.

Эластомерный статистический сополимер этилена и альфа-олефина (B)

Эластомерный статистический сополимер этилена и альфа-олефина (B) присутствует в полипропиленовой композиции по изобретению в количестве от 5 до 40% масс., предпочтительно в количестве от 8 до 35% масс., более предпочтительно в количестве от 10 до 30% масс.

Предпочтительные эластомерные статистические сополимеры этилена и альфа-олефина (B) представляют собой эластомерные сополимеры этилена и C4-C8-альфа-олефинов, подобные этилен-1-бутеновым сополимерам, этилен-1-гексеновым сополимерам или этилен-1-октеновым сополимерам. Более предпочтительными этилен/альфа-олефиновыми статистическими сополимерами являются этилен-1-бутеновые сополимеры и этилен-1-октеновые сополимеры. Наиболее предпочтительны этилен-1-октеновые сополимеры.

Эластомерный статистический сополимер этилена и альфа-олефина (B) имеет ПТР1, при определении в соответствии со стандартом ISO1133 при 190°C и нагрузке 2,16 кг, от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, более предпочтительно от 0,5 до 20 г/10 мин, и плотность в интервале от 840 до ниже 900 кг/м3, предпочтительно в интервале от 850 до ниже 890 кг/м3, более предпочтительно в интервале от 852 до ниже 880 кг/м3.

В соответствии с предпочтительным вариантом осуществления эластомерным статистическим сополимером этилена и альфа-олефина (B) является этилен-1-октеновый сополимер, имеющий содержание октена, по меньшей мере, 20% масс., предпочтительно приблизительно 25-50% масс., более предпочтительно приблизительно 30-45% масс., и плотность меньше чем 880 кг/м3, предпочтительно меньше чем 870 кг/м3.

В соответствии с другим предпочтительным вариантом осуществления эластомерный статистический сополимер этилена и альфа-олефина (B) характеризуется одной или несколькими температурами стеклования, которые определены дифференциальной сканирующей калориметрией (ДСК) или динамическим механическим термоанализом (ДМТА (DMTA)), в интервале от -90 до -35°C, предпочтительно в интервале от -85 до -40°C, более предпочтительно в интервале от -80 до -45°C.

В соответствии с еще одним предпочтительным вариантом осуществления эластомерный статистический сополимер этилена и альфа-олефина (B) характеризуется температурой плавления, которую определяют дифференциальной сканирующей калориметрией (ДСК), в интервале от 20 до 65°C, предпочтительно в интервале от 25 до 60°C, более предпочтительно в интервале от 30 до 55°C.

Предпочтительно эластомерный статистический сополимер этилена и альфа-олефина (B) основан на полимеризации в растворе с использованием одноцентрового катализатора. Производство эластомерных этилен-1-октеновых сополимеров подробно описано в публикации Chum SP, Kao CI, Knight GW, «Structure, properties and preparation of polyolefins produced by single-site technology»; в публикации «Metallocene based Polyolefins» - Volume 1, Scheirs J, Kaminsky W Eds, John Wiley and Sons Ltd, Chichester (West Sussex, England), 2000 pp. 262-264. С другой стороны, могут быть использованы коммерчески доступные эластомерные этилен-1-октеновые сополимеры. Подходящие сорта, например, предоставляют серии сорта Engage компании DOW Chemical, США, серии сорта Queo компании Borealis AG, Австрия, и серии сорта Exact компании ExxonMobil, USA.

Второй гетерофазный пропиленовый сополимер (C)

Если он присутствует, то количество второго гетерофазного пропиленового сополимера (C) в гетерофазной полипропиленовой композиции по изобретению может находиться в интервале от 5,0 до 15,0% масс., предпочтительно в интервале от 7,0 до 13,0% масс., более предпочтительно в интервале от 8,0 до 12,0% масс., из расчета на общую массу гетерофазной полипропиленовой композиции.

Второй гетерофазный пропиленовый сополимер (C) содержит сомономеры, предпочтительно альфа-олефины, выбираемые из этилена и С4-С8-альфа-олефинов, предпочтительно из этилена, 1-бутена или 1-гексена. В предпочтительном варианте осуществления второй гетерофазный пропиленовый сополимер содержит этилен и 1-бутен в качестве сомономера. В особенно предпочтительном варианте второй гетерофазный пропиленовый сополимер содержит один этилен в качестве единственного сомономера.

Показатель текучести расплава ПТР2, при определении в соответствии со стандартом ISO1133 при 230°C и нагрузке 2,16 кг, второго гетерофазного пропиленового сополимера (C) может находиться в интервале от 5,0 до 25,0 г/10 мин, предпочтительно в интервале от 7,0 до 20,0 г/10 мин, более предпочтительно в интервале от 8,0 до 15,0 г/10 мин.

Второй гетерофазный пропиленовый сополимер имеет фракцию, растворимую в холодном ксилоле (XCS), в интервале от 25,0 до 50,0% масс., предпочтительно в интервале от 28,0 до 45,0% масс., более предпочтительно в интервале от 30,0 до 40,0% масс.

Содержание сомономера во фракции, растворимой в холодном ксилоле, C2(XCS), второго гетерофазного пропиленового сополимера может находиться в интервале от 20,0 до 60,0% масс., предпочтительно в интервале от 26,0 до 55,0% масс., более предпочтительно в интервале от 30,0 до 50,0% масс.

Характеристическая вязкость фракции, растворимой в холодном ксилоле, ХВ(XCS), может находиться в интервале от 1,0 до 10,0 дл/г, предпочтительно в интервале от 1,2 до 9,0 дл/г, более предпочтительно в интервале от 1,4 до 8,0 дл/г.

В соответствии с предпочтительным вариантом осуществления второй гетерофазный пропиленовый сополимер (C) производят в процессе последовательной полимеризации в присутствии каталитической системы типа Циглера-Натта. Предпочтительно указанная каталитическая система содержит самонесущий катализатор Циглера-Натта, содержащий соединение магния, соединение титана и нефталевый внутренний донор электронов (ID), сокатализатор, представляющий собой соединение алюминия, и внешний донор (ED), представляющий собой силан.

Армирующий минеральный наполнитель (D)

Если он присутствует, то количество армирующего минерального наполнителя (D) в гетерофазной полипропиленовой композиции по изобретению может находиться в интервале от 5,0 до 30,0% масс., предпочтительно в интервале от 7,0 до 25,0% масс., более предпочтительно в интервале от 8,0 до 20,0% масс.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения армирующий минеральный наполнитель (D) выбирают из группы, состоящей из талька, слюды, волластонита и карбоната кальция. Более предпочтительно армирующим минеральным наполнителем (D) является тальк.

В соответствии с другим предпочтительным вариантом настоящего изобретения армирующий минеральный наполнитель (D), используемый для полипропиленовой композиции по изобретению, имеет медианный размер частиц (D50) 0,5-15 мкм и верхнюю фракцию (D95) 1-50 мкм. Более предпочтительно армирующий минеральный наполнитель (D) имеет медианный размер частиц (D50) 0,8-12 мкм и верхнюю фракцию (D95) 1,0-30 мкм, наиболее предпочтительно медианный размер частиц (D50) 1,5-10 мкм, и верхнюю фракцию (D95) 2,0-20 мкм.

Обычным методом измерения распределения частиц по размерам является метод лазерной дифракции, с помощью которого могут быть рассчитаны медианный размер частиц (D50) и верхняя фракция (D95). Альтернативный способ определения верхней фракции состоит в установлении фракции частиц наполнителя, имеющих диаметр выше определенной границы, то есть, так называемого ситового остатка.

Заявляемая полипропиленовая композиция

Соответствующая полипропиленовая композиция, содержащая первый гетерофазный пропиленовый сополимер (A), эластомерный статистический сополимер этилена и альфа-олефина (B) и необязательно второй гетерофазный пропиленовый сополимер (C) и/или армирующий минеральный наполнитель (D), как определено выше, также может быть охарактеризована общими свойствами.

Предпочтительно соответствующая полипропиленовая композиция характеризуется показателем текучести расплава ПТР2, при определении в соответствии со стандартом ISO1133 при 230°C и нагрузке 2,16 кг, от 10,0 до 100 г/10 мин, более предпочтительно от 13,0 до 75 г/10 мин, наиболее предпочтительно от 15,0 до 50 г/10 мин. В равной степени предпочтительно, чтобы соответствующая полипропиленовая композиция содержала фракцию, растворимую в холодном ксилоле (XCS), в интервале от 20,0 до 50,0% масс., более предпочтительно в интервале от 24,0 до 45,0% масс., наиболее предпочтительно в интервале от 26,0 до 42,0% масс. Указанная фракция, растворимая в холодном ксилоле (XCS), может иметь содержание сомономеров, выбираемых из этилена и/или С4-С8-альфа-олефина(ов), в интервале от 20,0 до 40,0% масс., предпочтительно в интервале от 22,0 до 38,0% масс., более предпочтительно в интервале от 24,0 до 36,0% масс.

В соответствии с особенно предпочтительным вариантом осуществления соответствующая полипропиленовая композиция характеризуется уровнем меньше чем 100 мкг/г, предпочтительно меньше чем 80 мкг/г, более предпочтительно меньше чем 60 мкг/г летучих соединений (ЛОС, VDA 278, октябрь 2011) и уровнем меньше чем 200 мкг/г, предпочтительно меньше чем 175 мкг/г, более предпочтительно меньше чем 150 мкг/г труднолетучих органических конденсируемых веществ (ТЛОС, VDA 278, октябрь 2011). Содержание ЛОС и ТЛОС, как правило, определяют на гранулах сразу же после их производства без каких-либо конкретных мер по снижения выбросов, таких как аэрирование.

Полипропиленовая композиция по изобретению также может содержать обычные добавки в количестве до 5,0% масс., предпочтительно в количестве до 2,0% масс., более предпочтительно в количестве до 1,0% масс. Примеры добавок включают, но не ограничиваются ими, стабилизаторы, такие как антиоксиданты (например, стерически затрудненные фенолы, фосфиты/фосфониты, серосодержащие антиоксиданты, поглотители алкильных радикалов, ароматические амины, стабилизаторы на основе стерически затрудненных аминов или их смеси); деактиваторы металлов (например, Irganox® MD 1024) или УФ стабилизаторы (например, светостабилизаторы на основе стерически затрудненных аминов). Другими типичными добавками являются модификаторы, такие как зародышеобразующие агенты (например, бензоат натрия или 2,2’-метилен-бис(4,6-ди-трет-бутилфенил)-фосфат натрия), антистатики или предотвращающие запотевание агенты (например, этоксилированные амины и амиды или сложные эфиры глицерина), поглотители кислот (например, Ca-стеарат) и вспенивающие агенты для пенообразования. Другими модификаторами являются смазывающие вещества и смолы (например, иономерные воски, полиэтиленовые и этиленовые сополимерные воски, воски Фишера-Тропша, монтановые воски, фторсодержащие соединения или парафиновые воски), а также понижающие трение и препятствующие слипанию агенты (например, эрукамид, олеамид, тальк, натуральный диоксид кремния и синтетический диоксид кремния или цеолиты), а также их смеси.

Способ производства

Способ производства полипропиленовой композиции по изобретению включает следующие технологические стадии:

(i) полимеризации первого гетерофазного пропиленового сополимера (A) в процессе последовательной полимеризации предпочтительно в присутствии одноцентровой каталитической системы, и

(ii) смешения в расплаве указанного сополимера (A) с подходящим количеством эластомерного статистического сополимера этилена и альфа-олефина (B),

(iii) необязательно добавления подходящего количества второго гетерофазного пропиленового сополимера (C), полимеризованного в присутствии каталитической системы типа Циглера-Натта, а также подходящего количества армирующего минерального наполнителя (D) на указанной стадии смешения в расплаве, с последующим

(iv) отверждением полученного расплава на стадии гранулирования в пряди или подводного гранулирования.

Стадия (i) указанного способа производства полипропиленовой композиции по изобретению представляет собой способ полимеризации первого гетерофазного пропиленового сополимера (A). Это предпочтительно достигается за счет последовательной полимеризации в присутствии одноцентровой каталитической системы, где

- первую полипропиленовую фракцию, представляющую собой пропиленовый гомополимер или пропилен-этиленовый статистический сополимер, имеющую содержание сомономера от 0,0 до 1,0% масс., получают в реакторе с объемной фазой на первой стадии полимеризации в петлевом реакторе,

- необязательно переносят указанную первую полипропиленовую фракцию на вторую стадию полимеризации, на которой вторую полипропиленовую фракцию, представляющую собой пропиленовый гомополимер или пропилен-этиленовый статистический сополимер, имеющую содержание сомономера от 0,0 до 1,0% масс., получают в газо-фазном реакторе (GPR1), извлекают из указанного реактора с объемной фазой или необязательно из указанного GPR1 кристаллическую матрицу (A1) первого гетерофазного пропиленового сополимера (A),

- переносят кристаллическую матрицу (A1) на вторую (необязательно третью) стадию полимеризации, на которой аморфный пропилен-этиленовый эластомер (A2), имеющий содержание сомономера (C2 в РФ) от 15,0 до 30,0% масс., например, от 16,5 до 28,0% масс. или от 17,5 до 26,0% масс., получают в газо-фазном реакторе (GPR2),

- смесь указанных двух, необязательно трех полимеров, необязательно подвергают стадии деактивации и очистки, после чего следует компаундирование и гранулирование.

Первый гетерофазный пропиленовый сополимер (A) обычно и предпочтительно производят способом многоступенчатой полимеризации, хорошо известным в данной области техники. Предпочтительным многоступенчатым способом является петлевой газофазный способ, такой как способ, разработанный компанией Borealis A/S, Германия (известный как технология BORSTAR®), описанный, например, в патентной литературе, такой как EP-A-0887379 или WO 92/12182.

Изобретение предпочтительно относится к сополимеризации пропилена, этилена и необязательно других сомономеров, как описано выше и ниже, по меньшей мере, на двух, необязательно трех стадиях процесса с тем, чтобы сформировать гетерофазную полипропиленовую композицию. Предпочтительно пропилен и этилен являются единственными используемыми мономерами.

Идеально в способе по изобретению используют два, предпочтительно три основных реактора, первый реактор, работающий в объеме, необязательный первый газофазный реактор и второй газофазный реактор.

В способе также можно применять стадию предполимеризации, которая происходит в отдельном реакторе перед двумя (тремя) основными реакторами.

Первый гетерофазный пропиленовый сополимер (A) предпочтительно получают с помощью одноцентровой каталитической системы, более предпочтительно с помощью одноцентровой каталитической системы, содержащей асимметричный металлоценовый каталитический комплекс и сокатализаторы.

Одноцентровая каталитическая система

Предпочтительные комплексы металлоценового катализатора включают:

rac-диметилсиландиил-бис[2-метил-4-(3’,5’-диметилфенил)-5-метокси-6-трет-бутилиден-1-ил]циркония дихлорид,

rac-анти-диметилсиландиил[2-метил-4-(4’-трет-бутилфенил)-инден-1-ил][2-метил-4-(4’-трет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид,

rac-анти-диметилсиландиил[2-метил-4-(4’-трет-бутилфенил)-инден-1-ил][2-метил-4-фенил-5-метокси-6-трет-бутилинден-1-ил]-циркония дихлорид,

rac-анти-диметилсиландиил[2-метил-4-(3’,5’-трет-бутил-фенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил][2-метил-4-(3’,5’-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид,

rac-анти-диметилсиландиил[2-метил-4,8-бис-(4’-трет-бутил-фенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил][2-метил-4-(3’,5’-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид,

rac-анти-диметилсиландиил[2-метил-4,8-бис-(3’,5’-диметил-фенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил][2-метил-4-(3’,5’-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид,

rac-анти-диметилсиландиил[2-метил-4,8-бис-(3’,5’-диметил-фенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил][2-метил-4-(3’,5’-ди-трет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид.

Особенно предпочтительным является rac-анти-диметилсилан-диил[2-метил-4,8-бис-(3’,5’-диметилфенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил][2-метил-4-(3’,5’-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид.

Сокатализатор

Для образования каталитически активных образцов обычно необходимо использовать сокатализатор, как хорошо известно в данной области техники.

В соответствии с настоящим изобретением систему сокатализатора, содержащую борсодержащий сокатализатор и алюмоксановый сокатализатор, используют в комбинации с определенным выше металлоценовым каталитическим комплексом.

Алюмоксановый сокатализатор может представлять собой сокатализатор формулы (II):

(II),

(II),

где n имеет значения от 6 до 20, а заместитель R имеет приведенные ниже значения.

Алюмоксаны получают частичным гидролизом алюминий-органических соединений, например, соединений формулы AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-C10-алкил, предпочтительно C1-C5-алкил или C3-C10-циклоалкил, C7-C12-арилалкил или -алкиларил и/или фенил или нафтил, и где Y может представлять собой атом водорода, атом галогена, предпочтительно атом хлора или брома, или C1-C10-алкокси-группу, предпочтительно метокси- или этокси-группу. Конечные кислородсодержащие алюмоксаны обычно не являются чистыми соединениями, а представляют собой смеси олигомеров формулы (II).

Предпочтительным алюмоксаном является метилалюмоксан (MAO). Так как алюмоксаны, используемые в соответствии с изобретением в качестве сокатализатора, из-за их способа получения не являются чистыми соединениями, молярность растворов алюмоксанов рассчитывают по содержанию в них алюминия.

Также может быть использован борсодержащий сокатализатор в комбинации с алюмоксановым сокатализатором.

Каталитический комплекс в идеале содержит сокатализатор, и предпочтительны некоторые борсодержащие сокатализаторы. Особенно предпочтительные бораты, используемые в изобретении, таким образом, содержат тритил, то есть, трифенилкарбениевый ион. Следовательно, использование Ph3CB(PhF5)4 и его аналогов особенно полезно.

Каталитическую систему по изобретению используют в нанесенной форме. Используемый материал-носитель в форме частиц представляет собой диоксид кремния или смешанный оксид, такой как (диоксид кремния)-(оксид алюминия), особенно диоксид кремния.

Использование в качестве носителя диоксида кремния предпочтительно. Специалисту известны методики, требуемые для нанесения металлоценового катализатора.

В предпочтительном варианте каталитическая система соответствует ICS3, которая описана в документе EP19177308.4.

Стадия (ii) указанного способа производства полипропиленовой композиции по изобретению представляет собой процесс смешения в расплаве для объединения первого гетерофазного пропиленового сополимера (A) с эластомерным статистическим сополимером этилена и альфа-олефина (B). Процесс смешения в расплаве проводят в любом подходящем устройстве для смешения в расплаве. Устройства, подходящие для этой технологической стадии (ii), представляют собой месильные машины периодического и непрерывного действия, двухшнековые экструдеры и одношнековые экструдеры со специальными секциями смешения, месильные машины Farell и смесильные машины типа смесителей Buss. Температура, скорость вращения, производительность и время пребывания должны быть выбраны так, чтобы была достигнута достаточно высокая степень гомогенизации.

Как правило, для этой технологической стадии (ii) используют двухшнековые экструдеры со шнеками, вращающимися в одном направлении и находящимися в зацеплении, со специальными секциями смешения. Типичные температуры смешения в расплаве находятся в интервале от 200 до 280°C. Экструдер, как правило, включает зону подачи, зону плавления, зону смешения и необязательно зону головки, обычно он имеет отношение длины к диаметру, L/D, до 60:1, предпочтительно до 40:1.

Кроме того, при проведении стадии смешения в расплаве могут быть добавлены добавки типа стабилизаторов или зародышеобразующих агентов.

Необязательно в соответствии со стадией (iii) на указанной стадии смешения в расплаве может быть добавлено подходящее количество второго гетерофазного пропиленового сополимера (C), полимеризованного в присутствии каталитической системы типа Циглера-Натта, а также подходящее количество армирующего минерального наполнителя (D).

Каталитическая система Циглера-Натта

Для производства второго гетерофазного пропиленового сополимера (C) могут быть использованы такие же процессы, что и описанные для первого гетерофазного пропиленового сополимера (A). Каталитическая система по типу Циглера-Натта, используемая для полимеризации второго гетерофазного пропиленового сополимера (C), предпочтительно содержит самонесущий катализатор Циглера-Натта, содержащий соединение магния, соединение титана и нефталевый внутренний донор электронов (ID), сокатализатор, представляющий собой соединение алюминия, и внешний донор (ED), представляющий собой силан.

Обычно катализатор полимеризации Циглера-Натта содержит одно или несколько соединений переходного металла (TM) 4-6 группы, по определению в версии IUPAC 2013, такого как титан, а также соединение металла 2 группы, такое как соединение магния, и внутренний донор (ID).

Также предпочтительно, чтобы каталитические компоненты не были нанесены на внешний носитель, а катализатор был получен способом отверждения эмульсии или способом осаждения, как хорошо известно специалисту в области получения катализаторов.

Более предпочтительно в способе по изобретению присутствует конкретный тип катализатора Циглера-Натта. В этом конкретном типе катализатора Циглера-Натта важно, чтобы внутренний донор представлял собой нефталевое соединение. Предпочтительно при получении всего конкретного типа катализатора Циглера-Натта не используют никакого фталатного соединения, следовательно готовый конкретный тип катализатора Циглера-Натта не содержит никакого фталевого соединения. Таким образом, конкретный тип катализатора Циглера-Натта свободен от фталевых соединений. Как результат, полимер, полученный способом по изобретению, не содержит фталевых соединений.

Как правило, конкретный тип катализатора Циглера-Натта содержит внутренний донор (ID), который выбирают как нефталевое соединение, вследствие чего конкретный тип катализатора Циглера-Натта полностью свободен от фталевого соединения. Кроме того, конкретный тип катализатора Циглера-Натта может представлять собой твердый катализатор, предпочтительно являющийся свободным от какого-либо внешнего материала-носителя, такого как диоксид кремния или MgCl2, и, следовательно, твердый катализатор является самонесущим.

Твердый катализатор может быть получен с помощью следующей общей методики:

a) приготовление раствора:

a1) по меньшей мере, алкокси-соединения металла 2 группы (Ax), являющегося продуктом реакции соединения металла 2 группы и спирта (A), содержащего помимо гидроксильного фрагмента, по меньшей мере, один фрагмент простого эфира, необязательно в органической жидкой реакционной среде; или

a2) по меньшей мере, алкокси-соединения металла 2 группы (Ax’), являющегося продуктом реакции соединения металла 2 группы и спиртовой смеси из спирта (А) и одноатомного спирта (B) формулы ROH, необязательно в органической жидкой реакционной среде; или

a3) смеси алкокси-соединения металла 2 группы (Ax) и алкокси-соединения металла 2 группы (Bx), являющегося продуктом реакции соединения металла 2 группы и одноатомного спирта (B), необязательно в органической жидкой реакционной среде; или

a4) алкокси-соединения металла 2 группы формулы M(OR1)n(OR2)mX2-n-m или смеси алкоксидов металла 2 группы формул M(OR1)n’X2-n’ и M(OR2)m’X2-m’, где M представляет собой металл 2 группы, X представляет собой атом галогена, R1 и R2 представляют собой разные алкильные группы, имеющие от 2 до 16 атомов углерода, и 0<n<2, 0<m<2 и n+m+(2-n-m)=2, при условии, что n и m не имеют значение 0 одновременно, 0<n’<2 и 0<m’<2; и

b) добавление указанного раствора со стадии a), по меньшей мере, к одному соединению переходного металла 4-6 группы, и

c) получение частиц твердого компонента катализатора,

и добавление нефталевого внутреннего донора электронов (ID), по меньшей мере, на одной стадии перед стадией c).

Внутренний донор (ID) или его предшественник предпочтительно добавляют к раствору стадии a) или к соединению переходного металла перед добавлением раствора стадии a). В соответствии с описанной выше методикой твердый катализатор может быть получен посредством способа осаждения или посредством отверждения эмульсии в зависимости от физических условий, особенно от температуры, используемой на стадиях b) и c). Эмульсию также называют двухфазной системой жидкость-жидкость. В обоих способах (осаждение или отверждение эмульсии) химия катализатора является одной и той же. В способе осаждения проводят объединение раствора стадии a), по меньшей мере, с одним соединением переходного металла на стадии b) и всю реакционную смесь выдерживают, по меньшей мере, при 50°C, более предпочтительно при температуре в интервале от 55 до 110°C, более предпочтительно в интервале от 70 до 100°C, чтобы обеспечить полное осаждение компонента катализатора в форме твердых частиц компонента катализатора (стадия c).

В способе отверждения эмульсии на стадии b) раствор стадии a), как правило, добавляют, по меньшей мере, к одному соединению переходного металла при более низкой температуре, например, от -10 до ниже 50°C, предпочтительно от -5 до 30°C. При перемешивании эмульсии температуру обычно поддерживают в интервале от -10 до ниже 40°C, предпочтительно от -5 до 30°C. Капли диспергированной фазы эмульсии образуют композицию активного катализатора. Отверждение (стадия с) капель соответствующим образом проводят путем нагревания эмульсии до температуры от 70 до 150°C, предпочтительно от 80 до 110°C. Катализатор, полученный способом отверждения эмульсии, используют в настоящем изобретении предпочтительно. На стадии a) предпочтительно используют раствор a2) или a3), то есть, раствор (Ax’) или раствор смеси (Ax) и (Bx).

Предпочтительно металлом 2 группы является магний. Алкокси-соединения магния (Ax), (Ax’), (Bx) могут быть получены in situ на первой стадии способа получения катализатора, на стадии a), при взаимодействии соединения магния со спиртом(ами), как описано выше. Другой вариант состоит в получении указанных алкокси-соединений магния отдельно, или эти соединения могут быть даже коммерчески доступны в виде уже приготовленных алкокси-соединений магния и в способе получения катализатора по изобретению могут быть использованы как они есть.

Иллюстративными примерами спиртов (A) являются простые моноэфиры гликоля. Предпочтительными спиртами (A) являются моноэфиры C2-C4-гликоля, в которых фрагменты простого эфира содержат от 2 до 18 атомов углерода, предпочтительно от 4 до 12 атомов углерода. Предпочтительными примерами являются 2-(2-этил-гексилокси)этанол, 2-бутилоксиэтанол, 2-гексилоксиэтанол и монобутиловый эфир 1,3-пропиленгликоля, 3-бутокси-2-пропанол, причем 2-(2-этилгексилокси)этанол и монобутиловый эфир1,3-пропиленгликоля, 3-бутокси-2-пропанол особенно предпочтительны.

Иллюстративный одноатомный спирт (B) имеет структурную формулу ROH, причем R представляет собой линейный или разветвленный C2-C16-алкильный остаток, предпочтительно C4-C10-алкильный остаток, более предпочтительно C6-C8-алкильный остаток. Наиболее предпочтительным одноатомным спиртом является 2-этил-1-гексанол или октанол.

Предпочтительно смесь алкокси-соединений Mg (Ax) и (Bx) или смесь спиртов (A) и (B), соответственно, используют и применяют в мольном отношении Bx:Ax или B:A от 10:1 до 1:10, более предпочтительно от 6:1 до 1:6, еще более предпочтительно от 5:1 до 1:3, наиболее предпочтительно от 5:1 до 3:1.

Алкокси-соединения магния могут представлять собой продукт реакции спирта(ов), определенного(ых) выше, а соединение магния может быть выбрано из диалкилмагния, алкоксида алкилмагния, диалкоксида магния, алкоксимагнийгалогенида и алкилмагний-галогенида. Кроме того, могут быть использованы диалкоксид магния, диарилоксид магния, арилоксигалогенид магния, арилоксид магния и алкиларилоксид магния. Алкильные группы в соединении магния могут представлять собой одинаковые или разные C1-C20-алкильные группы, предпочтительно C2-C10-алкильные группы. Типичными алкил-алкоксимагниевыми соединениями, когда их используют, являются бутоксид магния, пентоксид бутилмагния, бутоксид октилмагния и октоксид октилмагния. Предпочтительно используют диалкилмагний. Наиболее предпочтительным диалкилмагнием является бутилоктилмагний или бутилэтилмагний.

Также возможно, что соединение магния реагирует помимо спирта (A) и спирта (B) с многоатомным спиртом (C) формулы R”(OH)m с получением указанного соединения алкоксида магния. Предпочтительные многоатомные спирты, если их используют, представляют собой спирты, в которых R” означает линейный, циклический или разветвленный C2-C10-углеводородный остаток, и m означает целое число от 2 до 6.

Алкокси-соединения магния стадии a), таким образом, выбирают из группы, состоящей из диалкоксидов магния, диарилоксимагнийгалогенидов, алкилоксимагнийгалогенидов, арилоксимагнийгалогенидов, алкоксидов алкилмагния, алкоксидов арилмагния и арилоксидов алкилмагния или смеси дигалогенида магния и диалкоксида магния.

Растворитель, который используют для приготовления настоящего катализатора, может быть выбран из ароматических и алифатических линейных, разветвленных и циклических углеводородов, имеющих от 5 до 20 атомов углерода, более предпочтительно от 5 до 12 атомов углерода, или их смесей. Подходящие растворители включают бензол, толуол, кумол, ксилол, пентан, гексан, гептан, октан и нонан. Гексаны и пентаны особенно предпочтительны.

Реакция получения алкокси-соединения магния может быть проведена при температуре от 40 до 70°C. Специалисту в данной области известно, как выбрать наиболее подходящую температуру в зависимости от используемых соединения Mg и спирта(ов).

Соединение переходного металла (ТМ) 4-6 группы, определенной в IUPAC version 2013, предпочтительно представляет собой соединение титана, наиболее предпочтительно галогенид титана, такой как TiCl4. Нефталевый внутренний донор (ID), используемый при получении конкретного типа катализатора Циглера-Натта, используемого в настоящем изобретении, предпочтительно выбирают из сложных (ди)эфиров нефталевых карбоновых (ди)кислот, простых 1,3-диэфиров, их производных и их смесей. Особенно предпочтительным донором является диэфир мононенасыщенных нефталевых дикарбоновых кислот, в частности, эфир, принадлежащий к группе, включающей малонаты, малеаты, сукцинаты, цитраконаты, глутараты, циклогексен-1,2-дикарбоксилаты и бензоаты, а также их производные и/или их смеси. Предпочтительными примерами являются, например, замещенные малеаты и цитраконаты, наиболее предпочтительно цитраконаты. Здесь и далее термин «производное» включает замещенные соединения.

В способе отверждения эмульсии двухфазная система жидкость-жидкость может быть образована путем простого перемешивания и необязательно добавления (дополнительных) растворителя(ей) и/или добавок, таких как минимизирующий турбулентность агент (TMA) и/или эмульгирующий агент и/или стабилизатор эмульсии, такой как поверхностно-активное вещество, которые используют способом, известным в данной области техники. Эти растворители и/или добавки используют для облегчения формирования эмульсии и/или для ее стабилизации.

Предпочтительно поверхностно-активные вещества представляют собой акриловые или метакриловые полимеры. Особенно предпочтительными являются неразветвленные C12-C20-(мет)акрилаты, такие как, поли(гексадецил)метакрилат и поли(октадецил)-метакрилат и их смеси. Минимизирующий турбулентность агент (TMA), если его используют, предпочтительно выбирают из полимеров α-олефиновых мономеров с 6-20 атомами углерода, таких как полиоктен, полинонен, полидецен, полиундецен или полидодецен или их смеси. Наиболее предпочтителен полидецен.

Продукт в виде твердых частиц, полученный способом осаждения или отверждения эмульсии, может быть промыт, по меньшей мере, один раз, предпочтительно по, меньшей мере, два раза, наиболее предпочтительно, по меньшей мере, три раза. Промывку можно проводить с помощью ароматического и/или алифатического углеводорода, предпочтительно с помощью толуола, гептана или пентана. Также возможна промывка с помощью TiCl4, необязательно смешанного с ароматическим и/или алифатическим углеводородом. Промывные жидкости также могут содержать доноры и/или соединения 13 группы, такие как триалкилалюминий, галогенированные алкилалюминиевые соединения или алкокси-алюминиевые соединения. Соединения алюминия также могут быть добавлены во время синтеза катализатора. Катализатор затем может быть высушен, например, путем упаривания или промывания струей азота или он может быть суспендирован в маслянистую жидкость без какой-либо стадии сушки.

Окончательно полученный конкретный тип катализатора Циглера-Натта при желании получают в форме частиц, имеющих обычно средний размер частиц в интервале от 5 до 200 мкм, предпочтительно от 10 до 100 мкм. Частицы обычно компактны, имеют низкую пористость и обычно имеют площадь поверхности ниже 20 г/м2, более предпочтительно ниже 10 г/м2. Как правило, количество Ti, присутствующее в катализаторе, находится в интервале от 1 до 6% масс., количество Mg находится в интервале от 10 до 20% масс., а количество внутреннего донора, присутствующее в катализаторе, находится в интервале от 10 до 40% масс. от композиции катализатора. Подробное описание получения катализаторов, используемых в настоящем изобретении, раскрыто в публикациях WO 2012/007430, EP 2610271 и EP 2610272, которые включены в данный документ посредством ссылки.

Внешний донор (ED) в способе полимеризации по настоящему изобретению предпочтительно присутствует в качестве дополнительного компонента. Подходящие внешние доноры (ED) включают определенные силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и смеси из них. Особенно предпочтительно использование силана. Наиболее предпочтительно использовать силаны общей формулы (I):

RapRbqSi(ORc)(4-p-q) (I),

где Ra, Rb и Rc означают углеводородный радикал, в частности алкильную или циклоалкильную группу, и где p и q представляют собой числа, лежащие в интервале от 0 до 3, причем их сумма (p+q) равна или меньше чем 3. Заместители Ra, Rb и Rc могут быть выбраны независимо друг от друга и могут быть одинаковыми или разными. Конкретными примерами силанов в соответствии с формулой (I) являются (трет-бутил)2Si(OCH3)2, (циклогексил)-(метил)-Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2. Другим наиболее предпочтительным силаном является силан в соответствии с общей формулой (II):

Si(OCH2CH3)3(NR3R4) (II),

где R3 и R4 могут быть одинаковыми или разными и означают линейную, разветвленную или циклическую углеводородную группу, имеющую от 1 до 12 атомов углерода. Особенно предпочтительно, чтобы R3 и R4 были независимо выбраны из группы, состоящей из метила, этила, н-пропила, н-бутила, октила, деканила, изо-пропила, изо-бутила, изо-пентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила. Наиболее предпочтительно использовать этил.

Обычно помимо катализатора Циглера-Натта или конкретного типа катализатора Циглера-Натта и необязательного внешнего донора (ED) в способе полимеризации по изобретению должен присутствовать сокатализатор. Сокатализатор предпочтительно представляет собой соединение 13 группы периодической таблицы (IUPAC, version 2013), такое как соединение алюминия, например, алюминийорганическое или алюминийгалогенидное соединение. Примером подходящего алюминийорганического соединения является алкилалюминий или алкилалюминийгалогенид. Соответственно, в одном конкретном варианте сокатализатором (Co) является триалкилалюминий, например, триэтилалюминий (TEAL), диалкил-алюминийхлорид или алкилалюминийдихлорид или их смеси. В одном конкретном варианте сокатализатором (Co) является триэтилалюминий (TEAL).

Обычно молярное соотношение между сокатализатором (Co) и внешним донором (ED), [Co/ED], и/или молярное соотношение между сокатализатором (Co) и переходным металлом (TM), [Co/TM], тщательно выбирают для каждого процесса. Молярное соотношение между сокатализатором (Co) и внешним донором (ED), [Co/ED], может соответствующим образом находиться в интервале от 2,5 до 50,0 моль/моль, предпочтительно в интервале от 4,0 до 35,0 моль/моль, более предпочтительно в интервале от 5,0 до 30,0 моль/моль. Подходящая нижняя граница может составлять 2,5 моль/моль, предпочтительно 4,0 моль/моль, более предпочтительно 5,0 моль/моль. Подходящая верхняя граница может составлять 50,0 моль/моль, предпочтительно 35,0 моль/моль, более предпочтительно 30,0 моль/моль. Указанные нижние и верхние значения интервалов включены.

Молярное соотношение между сокатализатором (Co) и переходным металлом (TM) [Co/TM] соответственно может находиться в интервале от 20,0 до 500,0 моль/моль, предпочтительно в интервале от 50,0 до 400,0 моль/моль, более предпочтительно в интервале от 100,0 до 300,0 моль/моль. Подходящая нижняя граница может составлять 20,0 моль/моль, предпочтительно 50,0 моль/моль, более предпочтительно 100,0 моль/моль. Подходящая верхняя граница может составлять 500,0 моль/моль, предпочтительно 400,0 моль/моль, более предпочтительно 300,0 моль/моль. Указанные нижние и верхние значения интервалов включены.

Изделия и области применения

Изобретение также относится к формованным, предпочтительно формованным литьем под давлением, изделиям, содержащим полипропиленовую композицию по настоящему изобретению. Эти изделия предпочтительно характеризуются модулем упругости при изгибе, определенным в соответствии со стандартом ISO 178, в интервале от 500 до 1000 МПа, более предпочтительно в интервале от 550 до 950 МПа, наиболее предпочтительно в интервале от 580 до 900 МПа. Изделия в равной мере предпочтительно характеризуются ударной вязкостью с надрезом (NIS) по Шарпи, определенной в соответствии со стандартом ISO 179/1eA при 23°C, больше чем 20,0 кДж/м2, более предпочтительно в интервале от 25,0 до 95,0 кДж/м2, наиболее предпочтительно в интервале от 30,0 до 85,0 кДж/м2. Изделия в равной степени также предпочтительно характеризуются ударной вязкостью с надрезом (NIS) по Шарпи, определенной в соответствии со стандартом ISO 179/1eA при -20°C, больше чем 6,0 кДж/м2, более предпочтительно в интервале от 7,0 до 75,0 кДж/м2, наиболее предпочтительно в интервале от 7,5 до 70,0 кДж/м2.

Изобретение также относится к упаковочным изделиям или автомобильным компонентам, имеющим толщину стенок самое большее 1,5 мм, например, в интервале от 0,1 до 1,5 мм, содержащим полипропиленовую композицию по настоящему изобретению. Такие изделия включают упаковочные изделия, такие как чашки, крышки, поддоны, ведра и контейнеры с шарнирной чашкой, а также автомобильные компоненты, такие как дверные обшивки, подлокотники, центральные консоли, элементы приборных панелей и т.п.

Изобретение также относится к применению полипропиленовой композиции по изобретению для производства упаковочных изделий или автомобильных компонентов с толщиной стенок самое большее 1,5 мм в процессе литья под давлением.

Способы и примеры

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют по стандарту ISO 1133 и указывают в г/10 мин. ПТР представляет собой критерий текучести, и, следовательно, перерабатываемости полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР2 полипропиленовых гомо- и сополимеров определяют при температуре 230°C и нагрузке 2,16 кг. ПТР1 полиэтилена, а также эластомерных статистических сополимеров этилена и альфа-олефина определяют при температуре 230°C и нагрузке 2,16 кг.

Дифференциальная сканирующая калориметрия (ДСК)

Данные дифференциальной сканирующей калориметрии (ДСК), температуру плавления (Tпл) и энтальпию плавления (Hпл), температуру кристаллизации (Tкр) и энтальпию кристаллизации (Hкр) определяют с помощью прибора TA Instrument Q200 дифференциальной сканирующей калориметрии (ДСК) на образцах от 5 до 7 мг. ДСК проводят в соответствии со стандартом ISO 11357, часть 3, метод C2, в цикле нагревание/охлаждение/нагревание со скоростью сканирования 10°C/мин в температурном интервале от -30 до +225°C. Температуру кристаллизации (Tкр) и теплоту кристаллизации (Hкр) определяют на стадии охлаждения, при этом температуру плавления (Tпл) и энтальпию плавления (Hпл) определяют на второй стадии нагревания.

Растворимые в холодном ксилоле вещества (XCS)

Растворимую в холодном ксилоле фракцию при комнатной температуре (XCS в % масс.) определяют при 25°C в соответствии со стандартом ISO 16152; 5-ое издание; 2005-07-01.

Модуль упругости при изгибе

Модуль упругости при изгибе определяют при 3-точечном изгибе при 23°C по стандарту ISO 178 на 3 стержнях для испытания размерами 80×10×4 мм3, отлитых под давлением в соответствии с EN ISO 1873-2.

Ударная вязкость с надрезом (NIS)

Ударную вязкость с надрезом (NIS) по Шарпи измеряют по стандарту ISO 179 1eA при +23°C или при -20°C с использованием стержневых образцов для испытания, отлитых под давлением, размерами 80×10×4 мм3, полученными в соответствии с EN ISO 1873-2.

Растворимая в гексане фракция (C6 FDA)

Количество экстрагируемого гексаном полимера в соответствии с методом FDA (федеральная регистрация, раздел 21, глава 1, часть 177, раздел 1520, s. Приложение B) определяют на пленках, произведенных на линии экструзии литых пленок PM30 с температурой расплава приблизительно 220°C, с соотношением L/D 20 и диаметром шнека 30 мм (зона подачи длинной 4D, глубиной 5,8 мм, зона сжатия длинной 10D, зона плавления длинной 6D, глубиной 2,3 мм с использованием набора сит 36-400-900-400 меш/см2), Используют головку диаметром 200 мм с зазором головки от 0,55 до 0,60 мм, скорость шнека 50 об/мин и температуру воды охлаждающих роликов: оба ролика 40°C (нагревающий-охлаждающий блок), воздушный зазор 0,5 мм, подачу воздуха воздуходувкой ножа 1 бар. Толщина пленки 100 мкм.

Количество растворимого в гексане полимера определяют по методу FDA (федеральная регистрация, раздел 21, глава 1, часть 177, раздел 1520, s. Приложение B) на образцах пленки, полученной, как описано выше. Экстракцию проводят при температуре 50°C и времени экстрагирования 2 часа.

Анализ Crystex

Метод кристаллических и растворимых фракций

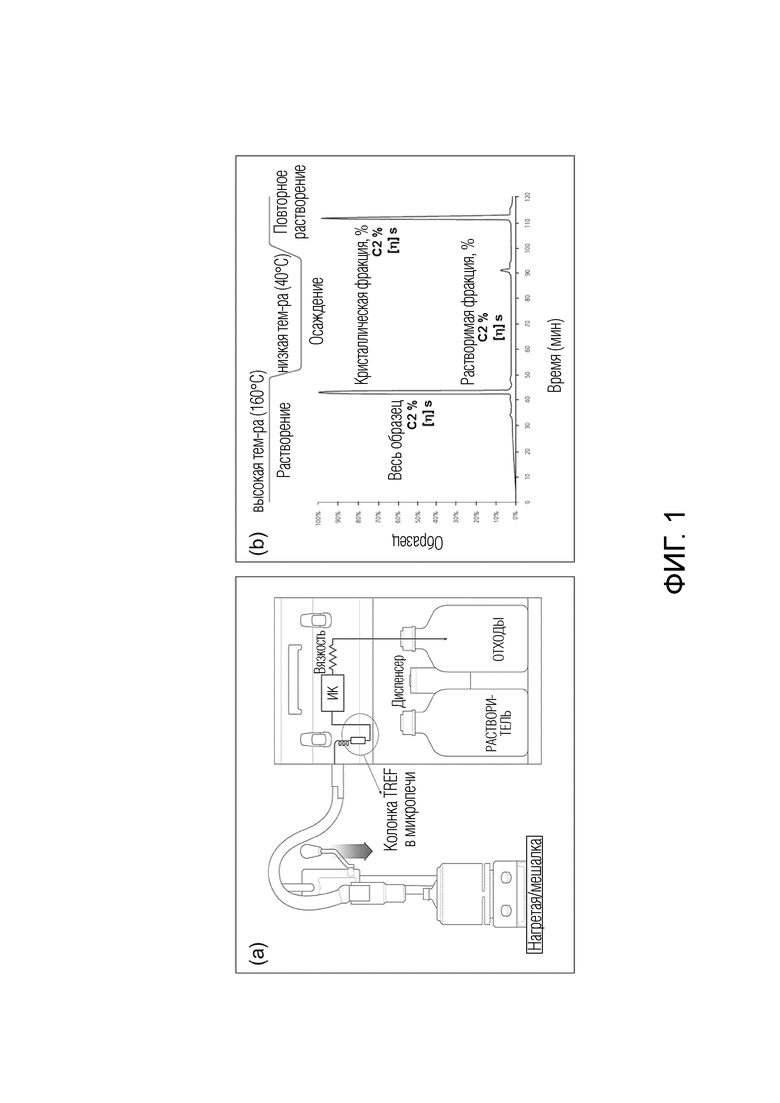

Кристаллическую (КФ) и растворимую (РФ) фракции полипропиленовых (ПП (РР)) композиций, а также содержание сомономера и характеристические вязкости соответствующих фракций анализируют с помощью метода CRYSTEX QC (Polymer Char, Валенсия, Испания).

Схематичное представление прибора CRYSTEX QC показано на ФИГ. 1a. Кристаллическую и аморфную фракции разделяют посредством температурных циклов растворения при 160°C, кристаллизации при 40°C и повторного растворения в 1,2,4-трихлор-бензоле (1,2,4-ТХБ) при 160°C в колонке TREF (элюционное фракционирование при повышении температуры, колонка заполнена инертным материалом, например, стеклянными шариками), как показано на ФИГ. 1b (см., также Del Hierro, P., Ortin, A., Monrabal, B., Soluble Fraction Analysis in Polypropylene, The Column Advanstar Publications, February 2014, Pages 18-23). Количественное определение РФ и КФ и определение содержания этилена (C2) проводят с помощью инфракрасного детектора (IR4) и встроенного 2-капиллярного вискозиметра, который используют для определения характеристической вязкости (ХВ).

Детектор IR4 представляет собой многоволновой детектор, обнаруживающий ИК поглощение при двух разных диапазонах (CH3 и CH2), для определения концентрации и содержания этилена в этилен-пропиленовых сополимерах. Детектор IR4 калибруют с помощью серии из 8 ЭП сополимеров с известным содержанием этилена в интервале от 2 до 69% масс. (определенным с помощью 13C-ЯМР) и с разными концентрациями между 2 и 13 мг/мл в случае каждого используемого ЭП сополимера, применяемого для калибровки.

Количество растворимой фракции (РФ) и кристаллической фракции (КФ) коррелируют путем калибровки XS с «растворимым в холодном ксилоле» (XCS) количеством и соответственно нерастворимой в холодном ксилоле (XCI) фракции, определенными в соответствии со стандартным гравиметрическим методом согласно ISO 16152. Калибровку XS получают путем тестирования различных ЭП сополимеров с содержанием XS в интервале 2-31% масс.

Характеристическую вязкость (ХВ) исходного ЭП сополимера и его растворимой и кристаллической фракции определяют с использованием встроенного 2-капиллярного вискозиметра и соотносят с соответствующими ХВ, определенными стандартным методом в декалине согласно ISO 1628. Калибровку проводят с помощью разных ЭП и ПП сополимеров с ХВ в интервале 2-4 дл/г.

Образец ПП композиции, подлежащей анализу, взвешивают в концентрациях от 10 до 20 мг/мл. После автоматического заполнения флакона 1,2,4-ТХБ, содержащим 250 мг/л 2,6-трет-бутил-4-метилфенола (BHT) в качестве антиоксиданта, образец растворяют при 160°C, пока не будет достигнуто полное растворение, обычно в течение 60 мин, с постоянным перемешиванием при 800 об/мин.

Как показано на ФИГ. 1a и 1b, определенный объем раствора образца впрыскивают в колонку, заполненную инертным носителем, где происходит кристаллизация образца и отделение растворимой фракции от кристаллической части. Этот процесс повторяют дважды. Во время первого впрыскивания измеряют весь образец при высокой температуре, определяя ХВ [дл/г] и C2 [% масс.] для ПП композиции. Во время второго впрыскивания измеряют растворимую фракцию (при низкой температуре) и кристаллическую фракцию (при высокой температуре) с циклом кристаллизации (% масс. РФ, % масс. C2, ХВ). В данном контексте ЭП (EP) означает этилен-пропиленовый сополимер и ПП (PP) означает полипропилен.

Характеристическая вязкость (если не определена в приборе Crystex)

Характеристическую вязкость (ХВ) измеряют в соответствии со стандартом DIN ISO 1628/1, октябрь 1999, в декалине при 135°C.

Содержание сомономера (в чистой кристаллической матрице)

Количественную инфракрасную (ИК) спектроскопию используют для количественного определения содержания этилена поли(этилен-co-пропеновых) сополимеров через калибровку по основному методу.

Калибровку облегчают путем использования набора внутренних некоммерческих калибровочных стандартов с известным содержанием этилена, определенным с помощью количественной спектроскопии ядерного магнитного резонанса (ЯМР) на ядрах 13C в растворе. Процедуру калибровки проводят обычным способом, хорошо описанным в литературе. Калибровочный набор состоит из 38 калибровочных стандартов с содержанием этилена в интервале 0,2-75,0% масс., произведенных или в пилотном или полном масштабе при ряде условий. Калибровочный набор выбирают так, чтобы он отражал типичное разнообразие сополимеров, которые встречаются в конечном методе количественной ИК спектроскопии.

Количественные ИК спектры записывают в твердом состоянии с использованием ИК-Фурье-спектрометра Bruker Vertex 70. Спектры записывают на квадратных пленках размерами 25×25 мм толщиной 300 мкм, полученных путем компрессионного формования при 180-210°C и 4-6 МПа. Для образцов с очень высоким содержанием этилена (>50% мол.) используют толстые пленки 100 мкм. Используют стандартную ИК-Фурье-спектроскопию пропускания со спектральным интервалом 5000-500 см-1, апертурой 6 мм, спектральным разрешением 2 см-1, 16 фоновых сканирований, 16 сканирований спектра, с коэффициентом заполнения интерферограммы 64 и 3-членной аподизацией Блэкмана-Харриса.

Количественный анализ проводят с использованием общей площади деформаций качения CH2 при 730 и 720 см-1 (AQ), соответствующей (CH2)>2 структурным звеньям (способ интегрирования G, границы 762 и 694 см-1). Количественную полосу нормализуют к площади CH полосы при 4323 см-1 (AR), соответствующей CH структурным звеньям (метод интегрирования G, границы 4650, 4007 см-1). Содержание этилена в единицах массового процента затем предсказывают исходя из нормализованного поглощения (AQ/AR), используя квадратичную калибровочную кривую. Калибровочная кривая построена заранее методом обычной регрессии наименьших квадратов (OLS) нормализованных поглощений и содержаний первичных сомономеров, измеренных на калибровочном наборе.

Поли(пропилен-co-этилен) - содержание этилена для калибровки с использованием спектроскопии 13C-ЯМР

Количественные спектры 13C{1H} ЯМР записывают в растворе с использованием спектрометра ЯМР Bruker Avance III 400, работающего при 400,15 и 100,62 МГц для 1H и 13C соответственно. Все спектры записывают с помощью 13C оптимизированной 10-мм удлиненной головки температурного зонда при 125°C с использованием газа азота для всех пневматических устройств. Приблизительно 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) вместе с ацетилацетонатом хрома (III) (Cr(acac)3), получая в результате 65 мМ раствор релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Чтобы обеспечить однородный раствор, после начальной подготовки образца в термоблоке пробирку ЯМР дополнительно нагревают во вращающейся печи в течение, по меньшей мере, 1 часа. При вставке в магнит трубка вращается при 10 Гц. Эта конфигурация выбрана в первую очередь из-за высокого разрешения и количественных показателей, необходимых для точного количественного определения содержания этилена. Стандартное одноимпульсное возбуждение применяют без NOE, используя оптимизированный угол наконечника, ожидание восстановления 1 сек и двухуровневую схему развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). В общей сложности на спектр записывают 6144 (6k) переходных процессов. Количественные спектры 13C{1H} ЯМР обрабатывают, интегрируют и определяют соответствующие количественные показатели из интегралов. Все химические сдвиги косвенно относят к центральной метиленовой группе этиленового блока (ЭЭЭ) при 30,00 м.д. с использованием химического сдвига растворителя. Этот подход позволяет сопоставлять ссылки, даже если это структурное звено отсутствует. Наблюдают характеристичные сигналы, соответствующие включению этилена (Cheng, H. N., Macromolecules 17 (1984), 1950), а фракцию сомономера рассчитывают в виде фракции этилена в полимере относительно всех мономеров в полимере: fE=(E/(P+E). Фракцию сомономера определяют количественно с использованием метода Wang с соавторами (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интегрирования множества сигналов по всей спектральной области в спектре 13C{1H}. Этот метод выбран из-за его надежного характера и способности учитывать наличие региодефектов, когда это необходимо. Интегральные области слегка корректируют, чтобы повысить применимость по всему интервалу встречающихся содержаний сомономера. Мольный процент включения сомономера рассчитывают из мольной фракции: E[% мол.]=100×fE. Массовый процент включения сомономера рассчитывают из мольной фракции: E[% масс.]=100×(fE×28,06)/((fE×28,06)+((1-fE)×42,08)).

ЛОС и ТЛОС (в соответствии с VDA278)

ЛОС

Значение для ЛОС определяют в соответствии со стандартом VDA 278, октябрь 2011, на пластинах, полученных литьем под давлением. Стандарт VDA 278, октябрь 2011, представляет собой анализ термической десорбции органических выбросов для характеристики неметаллических материалов для автомобилей (VDA Verband der Automobilindustrie). В соответствии со стандартом VDA 278, октябрь 2011, значение для ЛОС определяют как «общее количество легколетучих и среднелетучих веществ». Его рассчитывают в виде эквивалента толуола. Способ, описанный в этом Предписании, позволяет определять и анализировать вещества в интервале кипения/элюирования вплоть до н-пентакозана (C25).

ТЛОС

Значение для ТЛОС определяют в соответствии со стандартом VDA 278, октябрь 2011, на пластинах, полученных литьем под давлением. Согласно стандарту VDA 278, октябрь 2011, значение для ТЛОС определяют как «общее количество веществ с низкой летучестью», которые элюируют от времени удерживания н-тетрадекана (включительно). Его рассчитывают в виде эквивалента гексадекана. Определяют и анализируют вещества в интервале кипения н-алканов от «C14» до «C32».

Примеры

Катализатор для первого гетерофазного пропиленового сополимера (A)

Используемым металлоценом (МЦ (MC)) является анти-диметил-силандиил[2-метил-4,8-ди(3,5-диметилфенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил][2-метил-4-(3,5-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]цирконийдихлорид, раскрытый в документе EP 19177308.4 как ICS3.

Приготовление носителя MAO-диоксид кремния

Стальной реактор, оборудованный механической мешалкой и фильтрующей сеткой, промывают струей азота и температуру реактора устанавливают на 20°C. Затем диоксид кремния сорта DM-L-303 от компании AGC Si-Tech Co., предварительно прокаленный при 600°C (5,0 кг), добавляют из барабана подачи, после чего следует осторожное повышение давления и сброс давления с помощью азота использованием ручных клапанов. Затем добавляют толуол (22 кг). Смесь перемешивают 15 мин. Затем 30%-ный (масс.) раствор MAO в толуоле (9,0 кг) от компании Lanxess добавляют через линию подачи в верхней части реактора в течение 70 мин. Реакционную смесь затем нагревают до 90°C и перемешивают при 90°C в течение еще двух часов. Суспензии дают отстояться, а маточный раствор фильтруют. Катализатор промывают дважды толуолом (22 кг) при 90°C с последующим осаждением и фильтрованием. Реактор охлаждают до 60°C и твердое вещество промывают гептаном (22,2 кг). И, наконец, обработанный MAO SiO2 сушат при 60° в токе азота в течение 2 час и затем в течение 5 час в вакууме (-0,5 бар и.д.) с перемешиванием. Обработанный MAO носитель собирают в виде свободно текущего белого порошка, который содержит 12,2% масс. Al.

Приготовление катализатора

В стальной реактор, запертый азотом, через бюретку при 20°C добавляют 30%-ный (масс.) раствор MAO в толуоле (0,7 кг). Затем при перемешивании добавляют толуол (5,4 кг). Из металлического цилиндра добавляют MЦ, описанный выше (93 г), после чего промывают 1 кг толуола. Смесь перемешивают в течение 60 мин при 20°C. Затем из металлического цилиндра добавляют тритил-тетракис(пентафторфенил)борат (91 г), после чего промывают 1 кг толуола. Смесь перемешивают в течение 1 час при комнатной температуре. Полученный раствор добавляют к перемешиваемому отфильтрованному осадку носителя MAO-(диоксид кремния), полученному как описано выше, в течение 1 часа. Фильтрованный осадок оставляют стоять 12 час, после чего сушат в токе N2 при 60°C в течение 2 час и еще 5 час в вакууме (-0,5 бар и.д.) с перемешиванием. Отбирают образец высушенного катализатора в виде розового свободно текущего порошка, содержащего 13,9% Al и 0,11% Zr.

Катализатор для второго гетерофазного пропиленового сополимера (C)

Для приготовления катализатора 3,4 л 2-этилгексанола и 810 мл бутилового моноэфира пропиленгликоля (в молярном отношении 4:1) добавляют в реактор объемом 20,0 л к хорошо перемешиваемой спиртовой смеси. Затем медленно добавляют 7,8 л 20,0%-ного раствора бутилэтилмагния (BEM) в толуоле, поставляемого компанией Crompton GmbH. При добавлении температуру поддерживают при 10,0°C. После добавления температуру реакционной смеси повышают до 60,0°C и перемешивание продолжают при этой температуре еще 30 мин. И, наконец, после охлаждения до комнатной температуры полученный Mg-алкоксид переносят в емкость для хранения.

В течение 5 мин смешивают 21,2 г Mg-алкоксида, приготовленного выше, с 4,0 мл бис(2-этилгексил)цитраконата. После смешения полученный комплекс Mg используют сразу же для получения компонента катализатора.

Помещают 19,5 мл тетрахлорида титана в реактор объемом 300 мл, оборудованный механической мешалкой, при 25,0°C. Скорость перемешивания регулируют до 170 об/мин. Добавляют 26,0 г Mg-комплекса, полученного выше, в течение 30 мин, поддерживая температуру при 25,0°C. Добавляют 3,0 мл Viscoplex® 1-254 и 1,0 мл толуольного раствора 2 мг Necadd 447ТМ. Затем добавляют 24,0 мл гептана с образованием эмульсии. Перемешивание продолжают 30 мин при 25,0°C, после чего температуру реактора повышают до 90,0°C в течение 30 мин. Реакционную смесь перемешивают еще 30 мин при 90,0°C. После этого перемешивание прекращают и реакционной смеси дают отстояться в течение 15 мин при 90,0°C. Твердый материал промывают 5 раз: промывки выполняют при 80,0°C с перемешиванием в течение 30 мин при 170 об/мин. После остановки перемешивания реакционной смеси дают отстояться в течение 20-30 мин и после чего сливают сифоном.

Промывка 1: промывку проводят с помощью смеси 100 мл толуола и 1 мл донора.

Промывка 2: промывку проводят с помощью смеси 30 мл TiCl4 и 1 мл донора.

Промывка 3: промывку проводят с помощью 100 мл толуола.

Промывка 4: промывку проводят с помощью 60 мл гептана.

Промывка 5: промывку проводят с помощью 60 мл гептана при перемешивании 10 мин.

После этого перемешивание останавливают и реакционной смеси дают отстояться 10 мин, одновременно понижая температуру до 70°C, после этого сливают сифоном, а затем барботируют N2 в течение 20 мин, получают чувствительный к воздуху порошок.

Полимеризация

Для получения заявляемых и сравнительных примеров четыре гетерофазных пропиленовых сополимера полимеризуют на пилотной установке типа Borstar PP с реактором предварительной полимеризации, жидкофазным петлевым реактором (Loop) и тремя газо-фазными реакторами (GPR1, GPR2 и GPR3). Сополимеры PP-A1 и PP-A2 имеют композицию в соответствии с описанием первого гетерофазного пропиленового сополимера (A) и основаны на одноцентровой каталитической системе, рассмотренной выше. Сополимеры PP-C1 и PP-C2 имеют композицию в соответствии с описанием второго гетерофазного пропиленового сополимера (C) и основаны на каталитической системе Циглера-Натта, рассмотренной выше. В случае последней системы используют дициклопентил-диметоксисилан (донор D) в качестве внешнего донора электронов и триэтилалюминий в качестве сокатализатора. Соответствующие соотношения, а также другие условия полимеризации, представлены ниже в таблице 1.

Таблица 1. Условия полимеризации и свойства сополимеров

Н.и. - не измерено; ОЦК (SSC)- одноцентровой катализатор; КЦН (ZNC) -катализатор Циглера-Натта

Смешение композиции в расплаве

Заявляемые композиции от IE1 до IE4 и сравнительные композиции от CE1 до CE3 готовят из сополимеров, описанных выше, в комбинации с промышленным этилен-октеновым пластомером, соответствующим эластомерному статистическому сополимеру этилена и альфа-олефина (B) настоящего изобретения. Указанный сополимер (B) представляет собой пластомер Engage 8842 компании DOW Chemical (США), имеющий содержание 1-октена 45% масс., плотность 857 кг/м3, показатель текучести расплава ПТР1 (при определении в соответствии со стандартом ISO 1133 при 190°C и нагрузке 2,16 кг) 1,0 г/10 мин и характеристическую вязкость (при определении в соответствии со стандартом DIN ISO 1628/1 в декалине при 135°C) 2,60 дл/г.

Стадию смешения в расплаве проводят в двухшнековом экструдере Coperion ZSK57 с отношением L/D 45:1 и диаметром D 57 мм с использованием установки температуры в интервале от 200 до 240°C. При перемешивании в расплаве добавляют 0,2% масс. Irganox B225 (смесь 1:1 Irganox 1010 (пентаэритритил-тетракис(3-(3’,5’-ди-трет-бутил-4-гидрокситолуил)пропионата и трис(2,4-ди-трет-бутилфенил)фосфат)фосфита) от компании BASF AG, Германия) в качестве стабилизаторов и 0,05% масс. стеарата кальция в качестве поглотителя кислоты. Соответствующие композиции, а также свойства заявляемых композиций IE1-IE4 и сравнительных композиций CE1-CE3 приведены в таблице 2.

Таблица 2. Композиции и свойства

Заявляемые композиции не только превосходят по балансу механических свойств сравнительные композиции соответственно сополимеров PP-A1, PP-A2 и PP-C2, имея при этом значительно более высокий ПТР2 для производства тонкостенных деталей, но также эти композиции показывают более низкие выбросы, чем PP-C2, как и требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полипропиленовая композиция с превосходной адгезией лакокрасочного покрытия | 2017 |

|

RU2721832C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЫШКИ ИЛИ КОЛПАЧКА | 2020 |

|

RU2826016C2 |

| Композиция на основе полипропилена, имеющая низкую температуру начала сваривания и высокую температуру плавления | 2017 |

|

RU2724050C1 |