Настоящее изобретение относится к полученной экструзией с раздувом многослойной пленке, включающей по меньшей мере один поверхностный слой (А), включающий полученный в присутствии катализатора Циглера-Натта гетерофазный пропиленовый сополимер (ГЕСО), и один внутренний слой (В), включающий полученный в присутствии металлоценового катализатора статистический сополимер на основе пропилена (ССП), и необязательно один средний слой (С), включающий либо полученный в присутствии катализатора Циглера-Натта гетерофазный пропиленовый сополимер (ГЕСО), либо полученный в присутствии металлоценового катализатора статистический сополимер на основе пропилена (ССП).

Производство гибких полимерных упаковок, обычно в виде пакетов с устойчивым дном, пленок, пакетов, вкладышей или оберточных материалов, является одним из наиболее стремительно развивающихся сегментов упаковочной промышленности. Гибкая упаковка позволяет сохранять качество и безопасность потребительских и промышленных продуктов, а также удовлетворяет потребительский запрос на функциональность и удобство, имеющие добавочную стоимость. По сравнению с альтернативными жесткими упаковочными материалами, такими как стекло и металл, гибкие полимерные упаковки имеют улучшенные свойства, относящиеся к экологической безопасности, такие как уменьшенный общий углеродный след.

В настоящее время к гибким упаковочным материалам предъявляются высокие требования. Для применения в упаковочной промышленности довольно часто необходимы свойства, которые оказываются конфликтующими. Обычно одновременно требуется наличие высокой жесткости и механической вязкости, а также хорошие параметры герметизации, такие как низкая температура начала герметизации (ТНГ), и хорошие оптические свойства. Для получения таких различающихся свойств чистые компоненты используют редко, чаще применяя комбинации различных полимерных компонентов. Специалисты в данной области техники применяют два разных подхода к решению поставленной задачи: (а) применяют смеси двух или более полимеров для получения гетерофазной структуры, или (b) получают многослойную структуру, содержащую различные материалы, обеспечивающие наличие разных функций. Оба подхода применяются в промышленности, причем последний является более популярным, благодаря более широкому выбору материалов и отсутствию технических проблем, связанных со сложными полимерными смесями. Из многослойных структур, уже известных в данной области техники, получают многослойные пленки, имеющие свойства, подходящие для производства упаковок.

Однако до настоящего времени значительным недостатком гибкой полимерной упаковки являлась ее сложная структура.

В то время как жесткие материалы в основном изготовлены на основе одного материала (например, целиком из стекла, алюминия и т.д.), гибкие материалы традиционно получают на основе нескольких материалов. Это делает их переработку для повторного использования менее эффективной и, следовательно, менее привлекательной. Более того, перерабатываемое сырье на основе комплексных материалов имеет лишь ограниченное применение, например, для получения низкокачественных формованных изделий.

В данной области техники известно множество различных многослойных пленок, подходящих для получения упаковки.

Например, в документе WO 2010/117148 А2 описана многослойная медицинская пленка и ее применение, в частности, многослойная медицинская пленка, включающая: наружный слой, включающий один тип полипропиленового полимера, выбранного из группы, состоящей из полипропилена, полипропиленового сополимера и их комбинации; промежуточный слой, включающий от 10 до 60% мас. полипропиленового полимера одного типа, выбранного из группы, состоящей из полипропилена, полипропиленового сополимера и их комбинации, и от 40 до 90% мас. термопластического эластомера; и внутренний слой, включающий от 60 до 80% мас. полипропиленового полимера одного типа, выбранного из группы, состоящей из полипропилена, полипропиленового сополимера и их комбинации, от 10 до 30% мас., полиэтилена и от 1 до 10% мас. термопластического эластомера. Большое количество термопластического эластомера ограничивает применимость этих пленочных конструкций из-за неподходящих стоимости и теплостойкости.

В качестве другого примера, в документе ЕР 3078490 А1 описана многослойная пленка, полученная поливом, ориентированная в машинном направлении, включающая 3 слоя А, В и С, в которых:

а) слой А представляет собой наружный слой, включающий гетерофазный пропиленовый сополимер;

b) слой В представляет собой средний слой, включающий полипропиленовый гомополимер с высокой изотактичностью; и

c) слой С представляет собой герметизирующий слой, включающий статистический сополимер на основе пропилена или терполимер, необязательно в комбинации с гетерофазным пропиленовым сополимером.

Полученные поливом пленки, ориентированные в машинном направлении, применяют для получения многослойных конструкций с ПЭТ и А1 или ориентированным полиамидом (англ. ОРА), и они имеют достаточно высокие температуры начала герметизации (ТНГ), превышающие 130°С.

Документ ЕР 3003708 А1 относится к двухосно ориентированной многослойной полипропиленовой пленке, состоящей из по меньшей мере одного основного слоя и одного первого промежуточного слоя и первого герметизирующего покровного слоя, нанесенного на указанный промежуточный слой, где первый промежуточный слой представляет собой мягкий промежуточный слой, и все слои пленки по существу не содержат полостей. Пленку применяют для получения упаковочных пакетов. В испытании применяли температуры герметизации около 140°С, что гораздо выше желательных значений.

Несмотря на то, что в данной области техники известны различные многослойные пленки, все еще имеется необходимость в создании многослойных структур, полученных только из материалов на основе полипропилена и имеющих предпочтительную комбинацию низкой температуры начала герметизации (ТНГ), хороших оптических свойств и механических свойств, таких как модуль упругости при растяжении и сопротивление раздиру.

Соответственно, задача настоящего изобретения состоит в предоставлении получаемой экструзией с раздувом многослойной пленки, в частности, получаемой экструзией с раздувом неориентированной многослойной пленки, имеющей превосходные характеристики герметизации в сочетании с хорошими оптическими параметрами и улучшенным балансом жесткость / ударная вязкость, в частности, имеющей высокий модуль упругости при растяжении и высокое сопротивление раздиру.

Поставленные задачи были решены посредством предложения полученной экструзией с раздувом многослойной пленки по п. 1, где полученная экструзией с раздувом многослойная пленка включает по меньшей мере два слоя (А) и (В) и необязательно один средний слой (С), расположенный между слоями (А) и (В), где слой (А) включает полученный в присутствии катализатора Циглера-Натта гетерофазный пропиленовый сополимер (ГЕСО), а слой (В) включает полученный в присутствии металлоценового катализатора статистический сополимер на основе пропилена (ССП), где указанный гетерофазный пропиленовый сополимер (ГЕСО) в слое А включает:

a) от 75,0 до 95,0% мас. полипропиленовой матрицы (ПП-М), имеющей показатель текучести расплава ПТР2 (измеренный согласно ISO 1133, 230°С, 2,16 кг) от 0,8 до 10,0 г/10 мин, которая представляет собой гомополимер или сополимер, в котором содержание альфа-олефинового сомономера составляет менее 2,0% мас.,

b) от 5,0 до 25,0% мас. эластомерного пропилен-этиленового сополимера (ЭПС), диспергированного в указанной матрице (ПП-М), и

c) от 0,0 до 0,5% мас. одного или более альфа-зародышеобразующих агентов (ЗА),

и получен в присутствии катализатора Циглера-Натта,

при этом гетерофазный пропиленовый сополимер (ГЕСО) имеет:

(i) показатель текучести расплава ПТР2, измеренный согласно ISO 1133 (230°С, под нагрузкой 2,16 кг), составляющий от 0,3 до 5,0 г/10 мин;

(ii) температуру плавления, измеренную методом ДСК (дифференциальная сканирующая калориметрия) согласно ISO 11357-3, составляющую от 160°С до 170°С;

(iii) растворимую в холодном ксилоле (РХК) фракцию, которую определяют в соответствии с ISO 16152 (25°С), составляющую от 5,0 до 25,0% мас. в расчете на общую массу гетерофазного пропиленового сополимера (ГЕСО); где растворимая в холодном ксилоле (РХК) фракция имеет

• характеристическую вязкость (ХВ), составляющую от 0,8 до 2,8 дл/г,

• содержание этилена, составляющее от 10,0 до 45,0% мас.,

(iv) общее содержание этилена, составляющее от 1,0 до 10,0% мас.,

при этом указанный статистический сополимер на основе пропилена (ССП) в слое В отличается тем, что:

(i) включает альфа-олефиновые сомономеры, выбранные из этилена и/или 1-бутена, в общем количестве, составляющем от 2,0 до 8,0% мас.,

(ii) имеет температуру плавления, измеренную методом ДСК согласно ISO 11357-3, которая составляет от 110°С до 140°С;

и получен в присутствии металлоценового катализатора,

и где необязательный средний слой (С) включает либо полученный в присутствии катализатора Циглера-Натта гетерофазный пропиленовый сополимер (ГЕСО), либо полученный в присутствии металлоценового катализатора статистический сополимер на основе пропилена (ССП).

Предпочтительные воплощения многослойной пленки согласно настоящему изобретению представлены в зависимых пунктах формулы изобретения.

Настоящее изобретение также относится к применению многослойной пленки согласно настоящему изобретению для получения гибких упаковок, предпочтительно пакетов или крышек для пищевых упаковок, для применения в медицине или для применения в фармацевтике.

Многослойная пленка

Настоящее изобретение относится к полученной экструзией с раздувом многослойной пленке, включающей по меньшей мере два слоя (А) и (В), где слой (А) включает полученный в присутствии катализатора Циглера-Натта гетерофазный пропиленовый сополимер (ГЕСО), а слой (В) включает полученный в присутствии металлоценового катализатора статистический сополимер на основе пропилена (ССП).

Кроме того, полученная экструзией с раздувом многослойная пленка может включать по меньшей мере один дополнительный слой, где по меньшей мере один дополнительный слой представляет собой средний слой (С), расположенный между слоями (А) и (В).

Слой А:

Слой А полученной экструзией с раздувом многослойной пленки согласно изобретению включает полученный в присутствии катализатора Циглера-Натта гетерофазный пропиленовый сополимер (ГЕСО), предпочтительно состоит из него.

Конкретный гетерофазный полипропиленовый сополимер (ГЕСО) согласно настоящему изобретению включает по меньшей мере

(a) матрицу (ПП-М), представляющую собой полипропиленовый гомополимер (Г-ПП) или сополимер (С-ПП), в котором содержание альфа-олефинового сомономера составляет менее 2,0% мас., и

(b) эластомерный пропилен-этиленовый сополимер (ЭПС), диспергированный в указанной матрице (ПП-М),

как более подробно описано ниже.

Необязательно он дополнительно включает компонент (с), являющийся альфа-зародышеобразующим агентом (ЗА).

Употребляемый в настоящем документе термин "гетерофазный полипропиленовый сополимер (ГЕСО)" обозначает полимер, состоящий из полимера полипропиленовой полимерной матрицы и эластомерного пропилен-этиленового сополимера, диспергированного в указанной полимерной матрице, и необязательно альфа-зародышеобразующего агента.

Согласно настоящему изобретению, термин "матрица" имеет свое общепринятое значение, т.е. относится к непрерывной фазе (согласно настоящему изобретению, к непрерывной полимерной фазе), в которой могут быть диспергированы отдельные или дискретные частицы, такие как частицы каучука. Пропиленовый гомо- или сополимер присутствует в таких количествах, что он образует непрерывную фазу, которая может служить матрицей.

Компонент (а) конкретного гетерофазного полипропиленового сополимера представляет собой пропиленовый гомополимер или сополимер, имеющий содержание альфа-олефинового сомономера менее 2,0% мас. и образующий матрицу гетерофазного полипропиленового сополимера.

Предпочтительно, полипропиленовая матрица (ПП-М) представляет собой пропиленовый гомополимер (Г-ПП).

Предпочтительно, сомономеры, используемые для получения полипропиленовой матрицы (ПП-М), если они присутствуют, могут быть выбраны, без ограничений, из этилена и/или С4-С20-альфа-олефинов. Однако предпочтительными являются этилен и/или С4-С20-альфа-олефины, более предпочтительными являются этилен и/или С4-С15-альфа-олефины, еще более предпочтительными являются этилен и/или С4-С10-альфа-олефины, и наиболее предпочтительными являются этилен и/или С4-С6-альфа-олефины.

Употребляемый в настоящем документе термин "гомополимер" относится к полипропилену, который по существу, т.е. на по меньшей мере 99,8% мас. состоит из пропиленовых единиц.

В одном из предпочтительных воплощений в полипропиленовом гомополимере обнаруживают только пропиленовые единицы.

Указанная матрица из пропиленового гомо- или сополимера присутствует в гетерофазном полипропиленовом сополимере в количестве, составляющем от 75,0 до 95,0% мас., предпочтительно в количестве, составляющем от 80,0 до 92,5% мас., более предпочтительно в количестве, составляющем от 83,0 до 90,0% мас.

Матрица из пропиленового гомо- или сополимера имеет показатель текучести расплава ПТР2 (ISO 1133; 230°С; 2,16 кг), составляющий от 0,8 до 10,0 г/10 мин, предпочтительно от 1,0 до 9,0 г/10 мин, более предпочтительно от 1,5 до 8,0 г/10 мин и еще более предпочтительно от 2,0 до 6,0 г/10 мин. Особенно предпочтительная величина ПТР2 составляет от 2,0 до 4,5 г/10 мин.

ПТР2 матрицы называется показателем текучести расплава матрицы (ПТРМ).

Предпочтительно, характеристическая вязкость (ХВ) полипропиленовой матрицы (ПП-М) составляет не более 4,5 дл/г, более предпочтительно не более 4,0 дл/г и наиболее предпочтительно не более 3,5 дл/г. Кроме того, характеристическая вязкость (ХВ) полипропиленовой матрицы (ПП-М) предпочтительно составляет по меньшей мере 1,5 дл/г, более предпочтительно по меньшей мере 1,8 дл/г и наиболее предпочтительно по меньшей мере 2,0 дл/г.

Матрица из пропиленового гомо- или сополимера имеет температуру плавления Tmi, определяемую анализом ДСК в соответствии с ISO 11357.

Предпочтительно, Tm1 пропиленового гомо- или сополимера составляет от 160°С до 170°С, более предпочтительно от 161°С до 169°С и наиболее предпочтительно от 162°С до 168°С. Указанная температура плавления Tm1 гомо- или сополимерной матрицы идентична температуре плавления гетерофазного полипропиленового сополимера.

Полипропиленовый гомо- или сополимер может включать одну фракцию полипропиленового полимера или состоять из нее (= одномодальный), но также он может включать смесь различных фракций полипропиленового полимера.

В тех случаях, в которых полипропиленовый полимер включает различные фракции, полипропиленовый полимер считается би- или мультимодальным.

Эти фракции могут иметь различные средние молекулярные массы или различные молекулярно-массовые распределения.

Предпочтительно, чтобы полипропиленовый полимер имел бимодальную или мультимодальную молекулярную массу или бимодальное или мультимодальное молекулярно-массовое распределение.

В альтернативном варианте предпочтительно, чтобы полипропиленовый полимер имел одномодальную среднюю молекулярную массу и/или одномодальное молекулярно-массовое распределение.

Так, в одном из воплощений настоящего изобретения матрица (ПП-М) является одномодальной, в то время как в другом воплощении матрица (ПП-М) является бимодальной и состоит из двух фракций пропиленового гомо- или сополимера, предпочтительно фракций гомополимера (Г-ПП-1) и (Г-ПП-2).

Компонент (b) представляет собой эластомерный пропилен-этиленовый сополимер (ЭПС), который является сополимером пропилена и этилена, диспергированный в указанной матрице (ПП-М) (т.е. представляет собой диспергированную фазу).

Компонентом (b) конкретного гетерофазного полипропиленового сополимера (ГЕСО) является так называемая фаза этилен-пропиленового каучука.

Термин "фаза этилен-пропиленового каучука" означает материал, который по существу диспергирован в матрице и растворим в пара-ксилоле, в условиях, называемых РХК.

Термины "эластомерный пропилен-этиленовый сополимер (ЭПС)", "растворимая в холодном ксилоле (РХК) фракция гетерофазного пропиленового сополимера", "диспергированная фаза" и "этилен-пропиленовый каучук" имеют свои общеизвестные значения, т.е. обозначают одно и тоже, т.е. являются взаимозаменяемыми.

Так, количество эластомерного пропилен-этиленового сополимера (ЭПС) составляет количество растворимой в холодном ксилоле (РХК) фракции гетерофазного пропиленового сополимера, которая в гетерофазном пропиленовом сополимере (ГЕСО) составляет от 5,0 до 25,0% мас., предпочтительно от 7,5 до 20,0% мас. и более предпочтительно от 10,0 до 17,0% мас.

Количество растворимой в холодном ксилоле (РХК) фракции определяют согласно ISO 16152 (25°С).

Измеренная в соответствии с ISO 1628-1 (при 135°С в декалине) характеристическая вязкость (ХВ) РХК фракции составляет от более 0,8 до 2,8 дл/г, предпочтительно от 1,2 до 2,5 дл/г и более предпочтительно от 1,6 до 2,3 дл/г.

Содержание этиленового сомономера в РХК фракции составляет от 10,0 до 45,0% мас., предпочтительно от 15,0 до 40,0% мас., и более предпочтительно от 20,0 до 35,0% мас..

Эластомерный пропилен-этиленовый сополимер (ЭПС) может быть синтезирован в последующем этапе (этапах) многостадийного способа, после синтеза полипропиленового гомо- или сополимера (а).

В альтернативном варианте эластомерный пропилен-этиленовый сополимер (ЭПС) может быть полимеризован отдельно и смешан с полипропиленовым гомо- или сополимером (а) в отдельном этапе смешивания в расплаве.

Предпочтительно, чтобы введение пропилен-этиленового сополимера (ЭПС) в полипропиленовый гомо- или сополимер (а) проводилось в ходе процесса многостадийной полимеризации.

Как и матрица из пропиленового гомо- или сополимера, диспергированная фаза может быть одномодальной или мультимодальной, например, бимодальной.

В одном из воплощений диспергированная фаза является одномодальной. В частности, диспергированная фаза предпочтительно является одномодальной для получения подходящей характеристической вязкости и/или распределения сомономера.

Предпочтительно одномодальную диспергированную фазу получают в одном реакционном этапе, более предпочтительно в газофазном реакторе, и она включает одну фракцию пропилен-этиленового сополимера (ЭПС), соответственно, состоит из нее.

В качестве необязательного компонента (с) для улучшения образования α-фазы изотактического полипропилена может присутствовать один или более альфа-зародышеобразующих агентов (ЗА) в количестве, составляющем до 0,5% мас., предпочтительно до 0,3% мас., например, в количестве, составляющем до 0,2% мас..

Альфа-зародышеобразование может быть осуществлено при использовании любого подходящего альфа-зародышеобразующего агента или способа альфа-зародышеобразования, известных в данной области техники.

Если применяют альфа-зародышеобразующий агент, то он предпочтительно выбран из группы, состоящей из 1,3:2,4-бис-(3,4-диметилбензилиден)сорбита, натрий-2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфата, гидрокси-бис-(2,4,8,10-тетра-трет-бутил-6-гидрокси-12h-дибензо-(d,g)(1,3,2)-диоксафосфоциноксидато)алюминия, ADK STAB NA-21 (Adeka Palmarole, Франция), Hyperform HPN-20 E (Ca соль 1,2-циклогександикарбоновой кислоты, Milliken, США) или их смесей.

Другой способ проведения альфа-зародышеобразования представляет собой специальную реакторную методику, в которой либо катализатор подвергают предварительной полимеризации с полимерным зародышеобразующим агентом, более предпочтительно с винилциклоалкановым полимером и/или винилалкановым полимером, либо полимерный зародышеобразующий агент вводят в гетерофазный пропиленовый сополимер (ГЕСО) смешиванием с маточной смесью (МС), например, вместе с полимером-носителем.

Предпочтительно, катализатор подвергают предварительной полимеризации в присутствии полимерного зародышеобразующего агента, более предпочтительно в присутствии винилциклоалканового полимера и/или винилалканового полимера, и далее в настоящем документе указанный способ называется "BNT" (от "Borstar Nucleation Technology"). Этот способ подробно описан в документах ЕР 1028984 и ЕР 1183307. Для целей настоящего изобретения обозначение "BNT" относится к альфа-зародышеобразующему агенту.

Указанный полимерный зародышеобразующий агент также может быть введен, предпочтительно, полимерный зародыш еобразующий агент вводят в композицию посредством предварительной полимеризации катализатора, применяемого для получения части или всего гетерофазного пропиленового сополимера (ГЕСО).

Может быть использован любой известный полимерный зародышеобразующий агент, включая полимеры винилалканов и винилциклоалканов.

Предпочтительные винилсодержащие соединения, которые могут быть применены в способе BorstarNucleation Technology (BNT), представлены следующей формулой:

где R1 и R2 независимо выбраны из С1-С4-алкильных групп, или совместно они образуют насыщенный, ненасыщенный или ароматический пяти- или шестичленный цикл, где указанный цикл может быть замещенным и/или соединен мостиком с одной или более C1- или С2-алкильными группами.

Более предпочтительно винилсодержащее соединение выбрано из винилциклоалканов, например, винилциклопентана, винилциклогексана, винил-2-метилциклогексана и винилнорборнана, 3-метил-1-бутена, стирола, пара-метилстирола, 3-этил-1-гексена или их смесей, особенно предпочтительным является винилциклогексан (ВЦГ).

Предпочтительно катализатор подвергают предварительной полимеризации способом BNT при температуре значительно ниже температуры полимеризации.

В случае, если катализатор подвергают предварительной полимеризации способом BNT, как описано выше, указанная фракция преполимера предпочтительно присутствует в количестве, составляющем до 1,0% мас., более предпочтительно до 0,5% мас., и наиболее предпочтительно до 0,2% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО).

В случае, если катализатор подвергают предварительной полимеризации способом BNT, как описано выше, указанная фракция преполимера предпочтительно присутствует в количестве, составляющем по меньшей мере 0,0001% мас., более предпочтительно по меньшей мере 0,001% мас., еще более предпочтительно по меньшей мере 0,005% мас., и наиболее предпочтительно по меньшей мере 0,01% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО).

В одном из воплощений изобретения альфа-зародышеобразующий агент либо представляет собой полимерный зародышеобразующий агент, более предпочтительно винилциклоалкановый полимер и/или винилалкановый полимер, как описано выше, либо альфа-зародышеобразующий агент выбран из группы, состоящей из 1,3:2,4-бис-(3,4-диметилбензилиден)сорбита, натрий-2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфата, гидрокси-бис-(2,4,8,10-тетра-трет-бутил-6-гидрокси-12h-дибензо-(d,g)(1,3,2)-диоксафосфоциноксидато)алюминия, Са соли 1,2-циклогександикарбоновой кислоты или их смесей, например, могут быть применены полимерный зародышеобразующий агент и Са соль 1,2-циклогександикарбоновой кислоты.

Таким образом, в одном из предпочтительных воплощений гетерофазный пропиленовый сополимер (ГЕСО) включает:

- необязательную фракцию преполимера (ПРЕ-ПП),

- пропиленовый гомополимер или статистический сополимер в качестве фазы матрицы (ПП-М) и

- пропилен-этиленовый сополимер (ЭПС), диспергированный в матрице (ПП-М).

В одном из воплощений изобретения фракция преполимера (ПРЕ-ПП), если она присутствует, была подвергнута предварительной полимеризации способом BNT, как описано выше.

Особенно предпочтительно, если суммарное количество матрицы (ПП-М) и пропилен-этиленового сополимера (ЭПС) и, в случае ее присутствия, фракции преполимера (ПРЕ-ПП) составляет по меньшей мере 98,0% мас., более предпочтительно по меньшей мере 99,0% мас., и наиболее предпочтительно по меньшей мере 99,5% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО), и наиболее предпочтительно гетерофазный пропиленовый сополимер (ГЕСО) состоит из компонентов (ПП-М), (ЭПС) и (ПРЕ-ПП).

Если фракция преполимера (ПРЕ-ПП) присутствует в гетерофазном пропиленовом сополимере (ГЕСО), то количество фракции преполимера (ПРЕ-ПП) предпочтительно составляет до 1,0% мас., более предпочтительно до 0,5% мас., и наиболее предпочтительно до 0,2% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО).

Дополнительно, если фракция преполимера (ПРЕ-ПП) присутствует в гетерофазном пропиленовом сополимере (ГЕСО), то количество фракции преполимера (ПРЕ-ПП) предпочтительно составляет по меньшей мере 0,0001% мас., более предпочтительно по меньшей мере 0,001% мас., еще более предпочтительно по меньшей мере 0,005% мас., и наиболее предпочтительно по меньшей мере 0,01% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО).

Предпочтительно, полипропиленовая матрица (ПП-М) присутствует в количестве, составляющем по меньшей мере 75,0% мас., более предпочтительно по меньшей мере 80,0% мас., и наиболее предпочтительно по меньшей мере 83,0% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО).

Более предпочтительно, полипропиленовая матрица (ПП-М) присутствует в количестве, составляющем не более 95,0% мас., более предпочтительно не более 92,5% мас., и наиболее предпочтительно не более 90,0% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО).

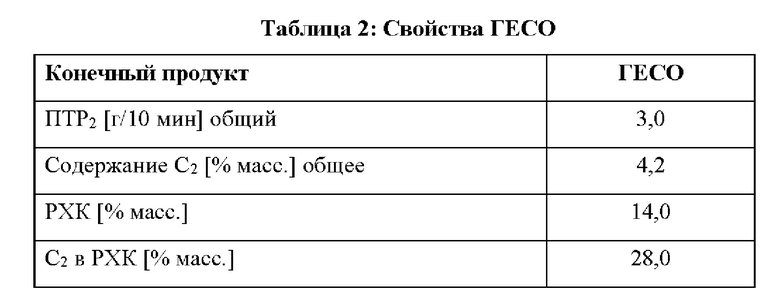

Гетерофазный полипропиленовый сополимер (ГЕСО), подходящий для осуществления настоящего изобретения, характеризуется общим показателем текучести расплава (ПТРТ) (ISO 1133; 230°С; 2,16 кг), который составляет от 0,3 до 5,0 г/10 мин, предпочтительно от 0,8 до 4,5 г/10 мин и более предпочтительно от 1,0 до 4,0 г/10 мин.

Также следует понимать, что общее содержание этиленовых сомономеров в гетерофазном пропиленовом сополимере (ГЕСО) довольно умеренное.

Соответственно, предпочтительно, чтобы общее содержание этиленового сомономера в гетерофазном пропиленовом сополимере (ГЕСО) составляло от 1,0 до 10,0% мас., предпочтительно от 2,0 до 8,0% мас., более предпочтительно от 2,5 до 7,0% мас., и еще более предпочтительно от 3,0 до 6,0% мас.

В одном из воплощений модуль упругости при изгибе гетерофазного пропиленового сополимера (ГЕСО), измеренный в соответствии с ISO 178, составляет от 800 до 2000 МПа, предпочтительно от 1000 до 1800 МПа и более предпочтительно от 1200 до 1600 МПа.

Гетерофазный пропиленовый сополимер (ГЕСО) согласно настоящему изобретению состоит из компонентов (а) и (b) и необязательного компонента (с).

Компонент (а) присутствует в количестве, составляющем от 75,0 до 95,0% мас., предпочтительно от 80,0 до 92,5% мас., и более предпочтительно от 83,0 до 90,0% мас.

Компонент (А-b) присутствует в количестве, составляющем от 5,0 до 25,0% мас., предпочтительно от 7,5 до 20,0% мас., и более предпочтительно от 10,0 до 17,0% мас.

Компонент (с) присутствует в количестве, составляющем от 0,0 до 0,5% мас., предпочтительно от 0,0 до 0,3% мас., и более предпочтительно от 0,0 до 0,2% мас.

Если компонент (с) добавляют в виде маточной смеси (МС), то количество маточной смеси, содержащей компонент (с), составляет до 10,0% мас., от общей массы гетерофазного пропиленового сополимера (ГЕСО), предпочтительно до 5,0% мас., и более предпочтительно от 1,5 до 3,5% мас., от общей массы гетерофазного пропиленового сополимера (ГЕСО).

Суммарно фракции (а), (b) и (с) составляют 100% мас., или менее в зависимости от присутствия дополнительных фракций или добавок или компонентов. Упоминаемые в настоящем документе диапазоны, выраженные в массовых процентах (% мас.), относятся к количеству каждой из фракций или компонентов, отнесенному ко всей массе гетерофазного пропиленового сополимера (ГЕСО) согласно настоящему изобретению. В сумме все фракции, компоненты и добавки совместно составляют 100% мас.

Кроме полимерных компонентов и зародышеобразующего агента (с), необязательно в виде маточной смеси (МС), гетерофазный пропиленовый сополимер (ГЕСО) согласно настоящему изобретению может включать дополнительные неполимерные компоненты, например, добавки, применяемые для разных целей.

Необязательными добавками являются следующие: стабилизаторы способа и термостабилизаторы, пигменты и другие окрашивающие агенты, позволяющие сохранять прозрачность, антиоксиданты, антистатические агенты, добавки, понижающие трение, агенты, препятствующие слипанию, УФ-стабилизаторы и поглотители кислот.

В зависимости от типа добавки, они могут быть добавлены в количестве, составляющем от 0,001 до 2,0% мас., в расчете на массу гетерофазного пропиленового сополимера (ГЕСО).

Получение гетерофазного пропиленового сополимера (ГЕСО)

Гетерофазный пропиленовый сополимер (ГЕСО) согласно настоящему изобретению может быть получен любым подходящим способом, включая, в частности, способы смешивания, такие как механическое смешивание, включающее компаундирование и смешивание в расплаве и любые их комбинации, а также способ компаундирования in situ во время полимеризации. Эти операции могут быть выполнены способами, известными специалистам, и могут быть выполнены как в периодическом режиме, так и в непрерывном режиме.

Гетерофазный пропиленовый сополимер (ГЕСО) согласно изобретению предпочтительно получают способом последовательной полимеризации, как описано ниже, в присутствии каталитической системы, включающей катализатор Циглера-Натта (ЦН-К), сокатализатор (Со) и необязательно внешний донор (Внеш.Д).

Предпочтительно полимеризацию проводят в присутствии а) катализатора Циглера-Натта (ЦН-К), включающего соединения переходного металла (СПМ) Групп 4-6 Периодической системы в редакции IUPAC, соединение металла (СМ) Группы 2 и внутренний донор (Внут.Д), где указанный внутренний донор (Внут.Д) предпочтительно представляет собой соединение, не относящееся к производным фталевой кислоты, более предпочтительно представляет собой сложный эфир, отличный от сложного эфира фталевой кислоты; Ь) сокатализатора (Со) и с) необязательно внешнего донора (Внеш.Д).

Предпочтительные внутренние доноры выбраны из группы, состоящей из малонатов, малеатов, цитраконатов, сукцинатов, глутаратов, циклогексен-1,2-дикарбоксилатов, бензоатов, а также производных и/или смесей перечисленных соединений; предпочтительно внутренний донор (Внут.Д) представляет собой цитраконат.

Так, например, условия получения гетерофазного пропиленового сополимера (ГЕСО) описаны в документе WO 2019052820 в разделе "О гетерофазном пропиленовом сополимере".

Слой В:

Слой В полученной экструзией с раздувом многослойной пленки согласно изобретению включает полученный в присутствии металлоценового катализатора статистический сополимер на основе пропилена (ССП), предпочтительно состоит из него.

Статистический сополимер на основе пропилена (ССП) согласно изобретению представляет собой статистический сополимер пропилена и этилена и/или 1-бутена, применяемого в качестве сомономера.

Статистический сополимер на основе пропилена (ССП) получают в присутствии металлоценового катализатора, и дополнительно этот сополимер отличается тем, что:

(i) альфа-олефиновые сомономеры выбраны из этилена и/или 1-бутена и содержатся в общем количестве, составляющем от 2,0 до 8,0% мас., предпочтительно от 2,5 до 7,5% мас., более предпочтительно от 3,0 до 7,0% мас., и еще более предпочтительно от 3,5 до 6,5% мас.; предпочтительным сомономером является этилен;

(ii) температура плавления сополимера, измеренная методом ДСК согласно ISO 11357-3, составляет от 110°С до 140°С, предпочтительно от 115°С до 135°С, более предпочтительно от 118°С до 132°С.

Показатель текучести расплава ПТР2 (230°С/2,16 кг) статистического сополимера на основе пропилена (ССП), измеренный согласно ISO 1133, предпочтительно составляет от 0,5 до 6,0 г/10 мин, предпочтительно от 0,6 до 5,0 г/10 мин, более предпочтительно от 0,8 до менее 4,0 г/10 мин.

Таким образом, предпочтительный статистический сополимер на основе пропилена (ССП) представляет собой пропилен-этиленовый статистический сополимер, который имеет:

(a) общее содержание этилена, составляющее от 3,0 до 7,0% мас., предпочтительно от 3,5 до 6,5% мас.;

(b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, составляющий от 0,6 до 5,0 г/10 мин, предпочтительно от 0,8 до менее 4,0 г/10 мин; и

(c) температуру плавления Tm, определяемую методом ДСК согласно ISO 11357, которая составляет от 115°С до 135°С, предпочтительно от 118°С до 132°С.

Более предпочтительно, статистический сополимер на основе пропилена (ССП), например, С2С3 статистический сополимер, включает две полимерные фракции (ССП-1) и (ССП-2).

В этом случае статистический сополимер на основе пропилена (ССП), предпочтительно пропилен-этиленовый статистический сополимер, состоит из:

полимерной фракции (ССП-1) в количестве от 45,0 до 85,0% мас., которая имеет

(i) содержание сомономера, предпочтительно этилена, в диапазоне от 1,5 до 5,0% мас., и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,8 до 8,0 г/10 мин, и

полимерной фракции (ССП-2) в количестве от 15,0 до 55,0% мас., которая имеет

(i) содержание сомономера, предпочтительно этилена, в диапазоне от 4,0 до 10,0% мас., и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,1 до 3,0 г/10 мин,

причем показатель текучести расплава ПТР2 (230°С/2,16 кг) полимерной фракции (ССП-2) меньше, чем ПТР2 (230°С/2,16 кг) полимерной фракции (ССП-1), а содержание полимера, предпочтительно этиленового, в полимерной фракции (ССП-2) выше, чем содержание полимера, предпочтительно этиленового, в полимерной фракции (ССП-1).

Предпочтительно, статистический сополимер на основе пропилена (ССП), более предпочтительно пропилен-этиленовый статистический сополимер, включает от 50,0 до 80,0% мас., полимерной фракции (ССП-1) и от 20,0 до 50,0% мас., полимерной фракции (ССП-2).

Более предпочтительно, статистический сополимер (ССП) включает от 55,0 до 75,0% мас., полимерной фракции (ССП-1) и от 25,0 до 45,0% мас., полимерной фракции (ССП-2).

Полимерная фракция (ССП-1) предпочтительно содержит сомономер, предпочтительно этилен, содержание которого составляет от 1,8 до 4,5% мас., и более предпочтительно от 2,0 до 4,0% мас.

Показатель текучести расплава ПТР2 (230°С/2,16 кг) полимерной фракции (ССП-1), измеренный в соответствии с ISO 1133, предпочтительно составляет от 1,0 до 6,5 г/10 мин, более предпочтительно от 2,0 до 5,0 г/10 мин.

Полимерная фракция (ССП-2) предпочтительно содержит сомономер, предпочтительно этилен, содержание которого составляет от 4,5 до 9,0% мас., и более предпочтительно от 4,7 до 8,0% мас.

Показатель текучести расплава ПТР2 (230°С/2,16 кг) полимерной фракции (ССП-2), измеренный в соответствии с ISO 1133, предпочтительно составляет от 0,2 до 2,5 г/10 мин и более предпочтительно от 0,2 до 2,0 г/10 мин.

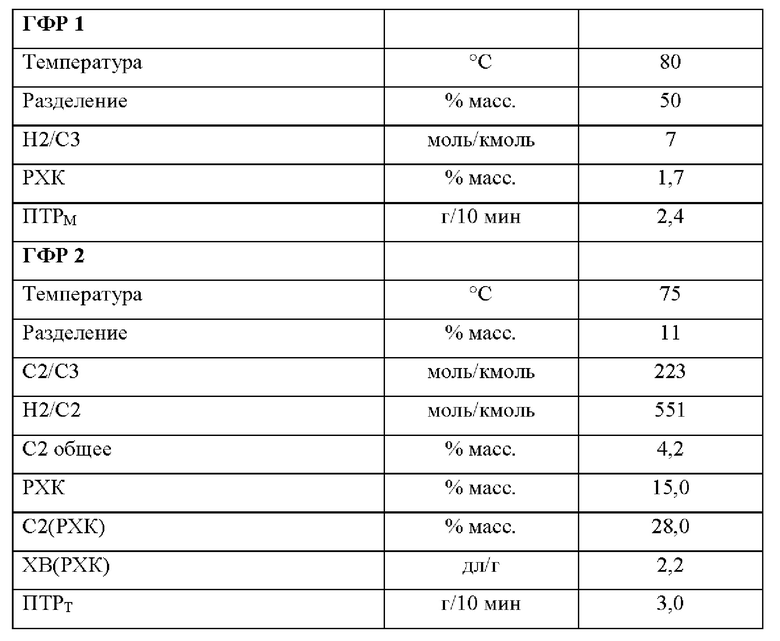

Таким образом, статистический сополимер на основе пропилена (ССП), предпочтительно пропилен-этиленовый статистический сополимер, предпочтительно получают полимеризацией пропилена и сомономера, такого как этилен, способом последовательной полимеризации, включающим применение по меньшей мере двух реакторов, соединенных последовательно, в присутствии металлоценового катализатора.

Так, статистический сополимер на основе пропилена (ССП), предпочтительно пропилен-этиленовый статистический сополимер, получают способом последовательной полимеризации, включающим применение по меньшей мере двух реакторов (Р1) и (Р2) полимеризации, где в первом реакторе (Р1) полимеризации получают первую полимерную фракцию (ССП-1), которую затем транспортируют во второй реактор (Р2) полимеризации. Затем во втором реакторе (Р2) полимеризации получают вторую полимерную фракцию (ССП-2) в присутствии первой полимерной фракции (ССП-1).

Способы полимеризации, подходящие для получения статистического сополимера на основе пропилена (ССП), предпочтительно пропилен-этиленового статистического сополимера, обычно включают по меньшей мере два этапа полимеризации, и каждый этап может быть проведен в растворе, суспензии, псевдоожиженном слое, объеме или газовой фазе.

Термин "реактор полимеризации" означает устройство, в котором проводят главную полимеризацию. Так, в случае, если способ проводят в одном или двух реакторах полимеризации, это определение не исключает ситуации, в которой вся система включает, например, этап предварительной полимеризации в реакторе предварительной полимеризации. При описании главных реакторов полимеризации ограничивающее значение имеет только термин "состоит из".

Термин "способ последовательной полимеризации" указывает на то, что статистический сополимер на основе пропилена (ССП), предпочтительно пропилен-этиленовый статистический сополимер, получают в по меньшей мере двух реакторах, соединенных последовательно. Соответственно, такая полимеризационная система включает по меньшей мере первый реактор (Р1) полимеризации и второй реактор (Р2) полимеризации и необязательно третий реактор (РЗ) полимеризации.

Первый реактор (Р1) полимеризации предпочтительно представляет собой суспензионный реактор (реактор для проведения полимеризации в суспензии) и может представлять собой любой реактор непрерывного действия или простой баковый реактор периодического действия с перемешиванием или петлевой реактор для проведения реакции в массе или в суспензии. Проведение реакции в массе означает, что полимеризацию проводят в реакционной среде, которая включает по меньшей мере 60% (мас.) мономера. Согласно настоящему изобретению, суспензионный реактор предпочтительно представляет собой петлевой реактор (для полимеризации в массе).

Второй реактор (Р2) полимеризации и необязательный третий реактор (Р3) полимеризации предпочтительно представляют собой газофазные реакторы (ГФР), т.е. первый газофазный реактор (ГФР1) и второй газофазный реактор (ГФР2). Газофазный реактор (ГФР) согласно настоящему изобретению предпочтительно представляет собой реактор с псевдоожиженным слоем, реактор с быстрым псевдоожиженным слоем или реактор с неподвижным слоем или любую комбинацию указанных реакторов.

Предпочтительным многостадийным способом является "петлевой-газофазный" способ, такой как способ, разработанный Borealis (известный как технология BORSTAR®), который описан, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или WO 00/68315.

Другим подходящим суспензионно-газофазным способом является способ Spheripol®, разработанный Basell.

Предпочтительно, в способе получения статистического сополимера на основе пропилена (ССП) согласно настоящему изобретению, более предпочтительно пропилен-этиленового статистического сополимера, определение которого приведено выше, в первом реакторе (Р1), т.е. в суспензионном реакторе (CP), таком как петлевой реактор (ПР), этапа (а), могут быть созданы следующие условия:

температура составляет от 40°С до 110°С, предпочтительно от 60°С до 100°С, более предпочтительно от 65°С до 95°С, давление составляет от 20 бар до 80 бар (от 2 МПа до 8 МПа), предпочтительно от 40 бар до 70 бар (от 4 МПа до 7 МПа), и, как известно в данной области техники, для регулирования молярной массы может быть добавлен водород.

Затем реакционную смесь из первого реактора (Р1) переносят во второй реактор (Р2), т.е. газофазный реактор (ГФР1), где предпочтительно созданы следующие условия:

температура составляет от 50°С до 130°С, предпочтительно от 60°С до 100°С, давление составляет от 5 бар до 50 бар (от 0,5 МПа до 5 МПа), предпочтительно от 15 бар до 35 бар (от 1,5 МПа до 3,5 МПа), и, как известно в данной области техники, для регулирования молярной массы может быть добавлен водород.

Статистический сополимер на основе пропилена (ССП), предпочтительно пропилен-этиленовый статистический сополимер, согласно настоящему изобретению получают в присутствии металлоценового катализатора.

Так, статистический сополимер на основе пропилена (ССП), предпочтительно пропилен-этиленовый статистический сополимер, получают способом, включающим следующие этапы:

a) полимеризацию в первом реакторе (Р1) пропилена и сомономера, например, этилена, с образованием полимерной фракции (ССП-1) статистического сополимера на основе пропилена (ССП), предпочтительно пропилен-этиленового статистического сополимера;

b) перенос указанной полимерной фракции (ССП-1) и непрореагировавших сомономеров из первого реактора во второй реактор (Р2);

c) подачу в указанный второй реактор (Р2) пропилена и сомономера, например, этилена;

d) полимеризацию в указанном втором реакторе (Р2) в присутствии указанной полимерной фракции (ССП-1) пропилена и сомономера, например, этилена, с образованием полимерной фракции (ССП-2),

при этом указанная полимерная фракция (ССП-1) и указанная полимерная фракция (ССП-2) образуют статистический сополимер на основе пропилена (ССП), предпочтительно пропилен-этиленовый статистический сополимер, определение которого приведено выше, причем полимеризацию проводят в присутствии металлоценового катализатора, включающего

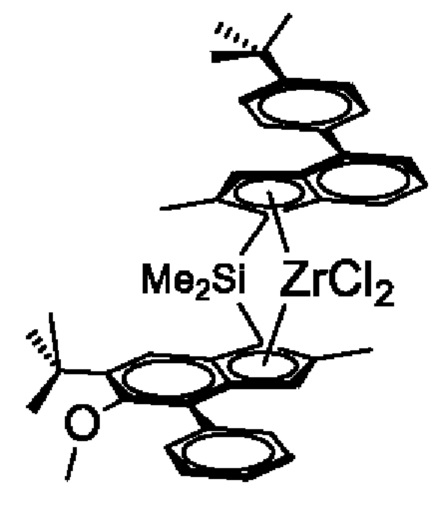

(i) комплекс, имеющий формулу (I):

где М представляет собой цирконий или гафний; каждый X представляет собой сигма-лиганд;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, С1-С20-гидрокарбил, три(C1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

каждый из R2 и R2' независимо представляет собой С1-С20-гидрокарбильный радикал, необязательно содержащий один или более гетероатомов из групп 14-16 Периодической Таблицы;

R5' представляет собой С1-С20-гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16 Периодической Таблицы, необязательно замещенную одним или более атомами галогена;

каждый из R6 и R6' независимо представляет собой водород или С1-С20-гидрокарбильную группу, необязательно содержащую один или более гетероатомов из групп 14-16 Периодической Таблицы; где R6' предпочтительно представляет собой третичную алкильную группу;

R7 представляет собой водород или С1-С20-гидрокарбильную группу, необязательно содержащую один или более гетероатомов из групп 14-16, a R7' представляет собой водород;

каждый из Ar и Ar' независимо представляет собой арильную или гетероарильную группу, содержащую до 20 атомов углерода, необязательно замещенную одной или более группами R1;

каждый R1 представляет собой С1-С20-гидрокарбильную группу, или две группы R1 на соседних атомах углерода совместно могут образовывать конденсированный 5- или 6-членный неароматический цикл с группой Ar или Ar', и указанный цикл сам может быть необязательно замещен одной или более группами R4; каждый R4 представляет собой С1-С20-гидрокарбильную группу; и

(ii) сокатализатор, включающий по меньшей мере одно или два соединения металла группы 13 Периодической Таблицы, например, соединение А1 и/или бора.

Более предпочтительно, применяют систему сокатализаторов, включающую борсодержащий сокатализатор, такой как сокатализатор на основе бората и сокатализатор на основе алюмоксана.

Еще более предпочтительно, катализатор нанесен на носитель из диоксида кремния.

Относительно катализатора:

В общем, каталитическая система, применяемая в настоящем изобретении, может быть получена так, как описано в документе WO 2018/122134 А1. Катализатор может быть нанесен на носитель или не нанесен на носитель, предпочтительно он нанесен на носитель. Применяемый порошкообразный материал носителя предпочтительно представляет собой органический или неорганический материал, такой как диоксид кремния, оксид алюминия или оксид циркония или смешанный оксид, такой как диоксид кремния - оксид алюминия, в частности, диоксид кремния, оксид алюминия или диоксид кремния - оксид алюминия. Предпочтительным является применение носителя из диоксида кремния. Специалистам известны процедуры получения металлоценового катализатора на носителе.

Особенно предпочтительно, если носитель является пористым материалом, то есть комплекс может быть введен в поры носителя, например, способом, аналогичным способам, описанным в документах WO 94/14856 (Mobil), WO 95/12622 (Borealis) и WO 2006/097497.

Средний размер частиц носителя из диоксида кремния обычно может составлять от 10 до 100 мкм. Однако было обнаружено, что могут быть достигнуты определенные преимущества, если средний размер частиц носителя составляет от 15 до 80 мкм, предпочтительно от 18 до 50 мкм.

Средний размер пор носителя из диоксида кремния может составлять от 10 до 100 нм, а объем пор может составлять от 1 до 3 мг/л.

Примеры подходящих материалов носителей включают, например, ES757, производимый и поставляемый PQ Corporation, Sylopol 948, производимый и поставляемый Grace, или диоксид кремния SUNSPERA DM-L-303, производимый AGC Si-Tech Со. Перед использованием для получения катализатора носители необязательно могут быть подвергнуты прокаливанию для достижения оптимального содержания силанольных групп.

Применение таких носителей хорошо известно в данной области техники.

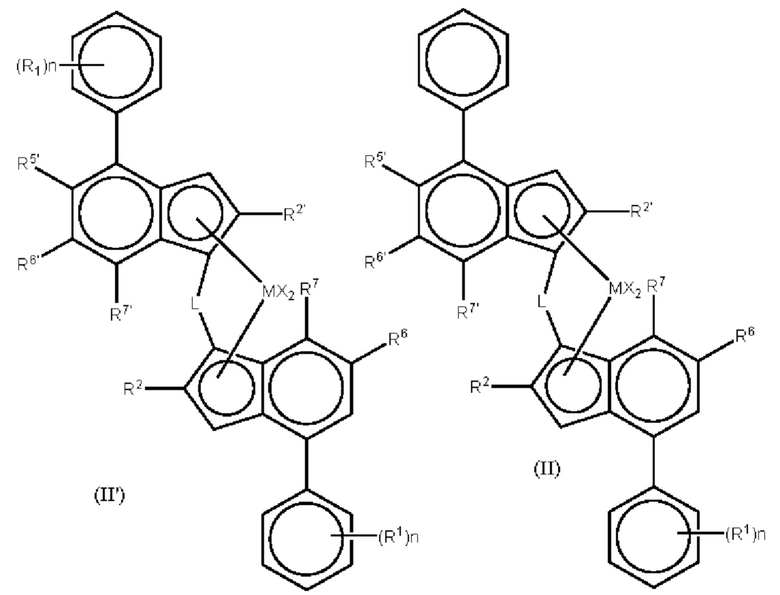

Предпочтительные для применения согласно изобретению комплексы имеют формулу (II') или (II):

где М представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, С1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил, С3-10-циклоалкил, три(С1-20-алкил)силил, С6-20-арил, С7-20-арилалкил или С7-20-алкиларил;

каждый из R2 или R2' представляет собой С1-10-алкильную группу;

R5' представляет собой С1-10-алкильную группу или Z'R3' группу;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу; предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкильную группу или ZR3 группу, a R7' представляет собой водород;

Z и Z' независимо представляют собой О или S;

R3' представляет собой С1-10-алкильную группу или С6-10-арильную группу, необязательно замещенную одной или более галогеногруппами;

R3 представляет собой С1-10-алкильную группу;

каждый n независимо составляет от 0 до 4, например, 0, 1 или 2;

и каждый R1 независимо представляет собой С1-10-гидрокарбильную группу, например, С1-10-алкильную группу.

Дополнительные предпочтительные для применения согласно изобретению комплексы имеют формулу (III') или (III):

где М представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C- или -R'2Si-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил или С3-10-циклоалкил;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или OC1-6-алкил; Z' представляет собой О или S;

R3' представляет собой С1-10-алкильную группу или С6-10-арильную группу, необязательно замещенную одной или более галогеногруппами;

n независимо составляет от 0 до 4, например, 0, 1 или 2; и каждый R1 независимо представляет собой С1-10-алкильную группу.

Дополнительные предпочтительные для применения согласно изобретению комплексы имеют формулу (IV') или (IV):

где М представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, С1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

каждый R' независимо представляет собой атом водорода, С1-10-алкил или С3-7-циклоалкил;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или OC1-6-алкил; Z' представляет собой О или S;

R3' представляет собой С1-10-алкильную группу или С6-10-арильную группу, необязательно замещенную одной или более галогеногруппами;

n независимо составляет 0, 1 или 2; и каждый R1 независимо представляет собой С3-8-алкильную группу.

Наиболее предпочтительные для применения согласно изобретению комплексы имеют формулу (V') или (V):

где каждый X независимо представляет собой атом водорода, атом галогена, С1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

R' независимо представляет собой C1-6-алкил или С3-10-циклоалкил;

R1 независимо представляет собой С3-8-алкил;

R6 представляет собой водород или С3-8-алкильную группу;

R6' представляет собой С3-8-алкильную группу или С6-10-арильную группу, предпочтительно третичную С4-8-алкильную группу;

R3' представляет собой C1-6-алкильную группу или С6-10-арильную группу, необязательно замещенную одной или более галогеногруппами; и n независимо составляет 0, 1 или 2.

Конкретные соединения согласно изобретению включают:

рацемат анти-Me2Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2,

рацемат анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Pri-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4,6-ди-Ph-5-OMe-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OC6F5)-6-iPr-Ind)ZrCl2

рацемат анти-Me(CyHex)Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-7-Me-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-7-OMe-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(p-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-(4-tBuPh)-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(p-tBuPh)-md)(2-Me-4-(3,5-tBu2Ph)-5-OMe-6-tBu-Ind)ZrCl2

рацемат анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OiBu-6-tBu-Ind)ZrCl2.

Наиболее предпочтительно применяют рацемат анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-md)ZrCl2.

Лиганды, необходимые для получения комплексов и, следовательно, катализаторов согласно изобретению, могут быть синтезированы любым способом, и специалист в органической химии может разработать различные протоколы синтеза для изготовления необходимых лигандов. Подходящие химические способы описаны, например, в документе WO 2007/116034. Кроме того, общие протоколы синтеза описаны в документах WO 2002/02576, WO 2011/135004, WO 2012/084961, WO 2012/001052, WO 2011/076780, WO 2013/007650, WO 2015/158790 и WO 2018/122134. В представленном ниже разделе "Примеры" также приведена информация, достаточная для специалиста.

Сокатализатор

Как хорошо известно в данной области техники, для образования активных каталитических частиц обычно необходимо применение сокатализатора. Для применения в целях настоящего изобретения подходят сокатализаторы, включающие одно или более соединений металлов группы 13, таких как алюминийорганические соединения или борсодержащие сокатализаторы или их комбинации, которые применяют для активации металлоценовых катализаторов.

В одном из предпочтительных воплощений настоящего изобретения применяют систему сокатализаторов, включающую борсодержащий сокатализатор, например, сокатализатор на основе бората, и сокатализатор на основе алюмоксана.

Таким образом, каталитическая система с однотипными активными центрами полимеризации, применяемая в настоящем изобретении, может включать (i) комплекс, определение которого приведено выше, и алюмоксановый сокатализатор.

Алюмоксановый сокатализатор может быть сокатализатором, который имеет формулу (VI):

где n составляет от 6 до 20, а значения R приведены ниже.

Алюмоксаны образуются при частичном гидролизе алюминийорганических соединений, например, имеющих формулу AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-С10-алкил, предпочтительно С1-С5-алкил, или С3-С10-циклоалкил, С7-С12-арилалкил или -алкиларил и/или фенил или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-С10-алкокси, предпочтительно метокси или этокси. Получаемые кислородсодержащие алюмоксаны обычно не являются чистыми соединениями, а представляют собой смеси олигомеров, имеющих формулу (VI).

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Поскольку алюмоксаны, применяемые согласно изобретению в качестве сокатализаторов, из-за способа их получения не являются чистыми соединениями, далее в настоящем документе молярность растворов алюмоксанов рассчитана исходя из содержания в них алюминия.

Согласно настоящему изобретению, также может быть применен борсодержащий сокатализатор.

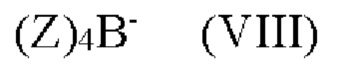

Подходящие борсодержащие сокатализаторы включают соединения, имеющие формулу (VII):

где Y одинаковы или различны и представляют собой атом водорода, алкильную группу, содержащую от 1 до приблизительно 20 атомов углерода, арильную группу, содержащую от 6 до приблизительно 15 атомов углерода, алкиларил, арилалкил, галогеноалкил или галогеноарил, каждый из которых содержит от 1 до 10 атомов углерода в алкильном радикале и от 6 до 20 атомов углерода в арильном радикале, или фтор, хлор, бром или йод. Предпочтительными примерами Y являются фтор, трифторметил, ароматические фторированные группы, такие как пара-фторфенил, 3,5-дифторфенил, пентафторфенил, 3,4,5-трифторфенил и 3,5-ди(трифторметил)фенил. Предпочтительно выбираемыми соединениями являются трифторборан, трис(4-фторфенил)боран, трис(3,5-дифторфенил)боран, трис(4-фторметилфенил)боран, трис(2,4,6-трифторфенил)боран, трис(пентафторфенил)боран, трис(3,5-дифторфенил)боран и/или трис(3,4,5-трифторфенил)боран.

Особенно предпочтительным является трис(пентафторфенил)боран.

Однако в качестве борсодержащего сокатализатора предпочтительно применяют бораты, т.е. соединения, содержащие борат.

Эти соединения обычно содержат анион, имеющий формулу

где Z представляет собой необязательно замещенное фенильное производное, заместитель которого представляет собой галогено-С1-6-алкил или галогеногруппу.

Предпочтительными заместителями являются фтор или трифторметил. Наиболее предпочтительно, фенильная группа является перфторированной.

Такие ионные сокатализаторы предпочтительно содержат слабокоординирующий анион, такой как тетракис(пентафторфенил)борат или тетракис(3,5-ди(трифторметил)фенил)борат. Подходящими противоионами являются протонированные производные аминов или анилина, такие как метиламмоний, анилиний, диметиламмоний, диэтиламмоний, N-метиланилиний, дифениламмоний, N,N-диметил анилиний, триметиламмоний, триэтиламмоний, три-н-бутиламмоний, метилдифениламмоний, пиридиний, пара-бром-N,N-диметиланилиний или пара-нитро-N,N-диметиланилиний.

Предпочтительные ионные соединения, которые могут быть применены согласно настоящему изобретению, включают:

трибутиламмонийтетра(пентафторфенил)борат,

трибутиламмонийтетра(трифторметилфенил)борат,

трибутиламмонийтетра(4-фторфенил)борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат,

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат,

N,N-диметиланилинийтетракис(пентафторфенил)борат,

N,N-ди(пропил)аммонийтетракис(пентафторфенил)борат,

ди(циклогексил)аммонийтетракис(пентафторфенил)борат,

трифенилкарбенийтетракис(пентафторфенил)борат,

или ферроценийтетракис(пентафторфенил)борат.

Предпочтительными являются трифенилкарбенийтетракис(пентафторфенил)борат,

N,N-диметиланилинийтетракис(пентафторфенил)борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат или

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат.

Согласно настоящему изобретению, особенно предпочтительно применение алюмоксанового сокатализатор а, такого как МАО, совместно с борсодержащим сокатализатором, таким как сокатализатор на основе бората.

Подходящие количества сокатализатора хорошо известны специалистам.

Предпочтительно, количество сокатализатора выбирают с целью достижения указанных ниже молярных отношений.

Молярное отношение загружаемых количеств бора (В) к количествам иона металла (М) (предпочтительно циркония) в металлоцене, бор/М, может составлять от 0,1:1 до 10:1 моль/моль, предпочтительно от 0,3:1 до 7:1, особенно предпочтительно от 0,3:1 до 5:1 моль/моль.

Еще более предпочтительно, молярное отношение загружаемых количеств бора (В) к количествам иона металла (М) (предпочтительно циркония) в металлоцене, бор/М, составляет от 0,3:1 до 3:1.

Молярное отношение количества А1 в алюмоксане к количеству иона металла (М) (предпочтительно циркония) в металлоцене, А1/М, может составлять от 1:1 до 2000:1 моль/моль, предпочтительно от 10:1 до 1000:1 и более предпочтительно от 50:1 до 600:1 моль/моль.

Слой С

Необязательный слой (С) получен либо из полимера, описанного для слоя (А), либо из полимера, описанного для слоя (В).

Многослойная пленка

Полученная экструзией с раздувом многослойная пленка согласно настоящему изобретению включает по меньшей мере два слоя (А) и (В) и необязательно один средний слой (С).

Если такой средний слой (С) присутствует, то по меньшей мере три слоя расположены в следующем порядке: А/С/В.

В полученной экструзией с раздувом многослойной пленке согласно изобретению слой (В) предпочтительно служит герметизирующим слоем, а слой (А) предпочтительно действует как слой, придающий жесткость/твердость.

Полученная экструзией с раздувом многослойная пленка может включать дополнительные слои, например, между слоем (А) и средним слоем (С) и/или между средним слоем (С) и слоем (В). Соответственно, общее количество слоев может достигать 9, например, может составлять 8, 7, 6, 5 или 4 слоя. Однако многослойная пленка предпочтительно состоит из 5 слоев, более предпочтительно из 2 или 3 слоев.

Так, в одном предпочтительном воплощении полученная экструзией с раздувом многослойная пленка состоит из одного слоя (А) и одного слоя (В), а в другом предпочтительном воплощении полученная экструзией с раздувом многослойная пленка состоит из одного слоя (А), одного среднего слоя (С) и слоя (В).

Предпочтительно, общая толщина полученной экструзией с раздувом многослойной пленки составляет от 10 до 2000 мкм, более предпочтительно от 20 до 1000 мкм, еще более предпочтительно от 30 до 500 мкм и еще более предпочтительно от 40 до 100 мкм.

В полученной экструзией с раздувом многослойной пленке согласно изобретению толщина слоя (А) составляет от 35 до 80%, предпочтительно от 40 до 70% и более предпочтительно от 45 до 60% от общей толщины многослойной пленки;

толщина слоя (В) составляет от 5 до 40%, предпочтительно от 10 до 30% и более предпочтительно от 15 до 25% от общей толщины многослойной пленки;

и толщина слоя (С) составляет от 0 до 45%, предпочтительно от 10 до 40% и более предпочтительно от 15 до 35% от общей толщины многослойной пленки.

Предпочтительно, полученная экструзией с раздувом многослойная пленка представляет собой нерастянутую пленку. Термин "нерастянутый" означает, что полученная экструзией с раздувом многослойная пленка не подвергалась растяжению в соответствующих направлениях, как это происходит в случае двухосно ориентированных (двухосно растянутых) пленок. Соответственно, предпочтительно, если полученная экструзией с раздувом многослойная пленка согласно настоящему изобретению не является двухосно растянутой или одноосно растянутой. "Вытяжка (растяжение)" представляет собой этап обработки, на котором пленку растягивают в большей степени, чем пленка растягивается во время обычного протягивания при ее производстве. Например, пленку, получаемую на технологической линии поливом, подвергают протягиванию и, следовательно, она слегка растягивается в машинном направлении. Аналогичное действие происходит на технологической линии получения пленки экструзией с раздувом, где пузырь (рукав) подвергают протягиванию. Однако такое протягивание не следует идентифицировать с вытяжкой. При вытяжке растяжение происходит в большей степени, чем на линии получения пленки поливом или линии получения пленки экструзией с раздувом. Соответственно, полученная экструзией с раздувом многослойная пленка согласно изобретению не является растянутой. Поскольку полученную экструзией с раздувом многослойную пленку производят на линии получения пленки экструзией с раздувом, охлаждение получаемой экструзией с раздувом многослойной пленки может быть водяным охлаждением или воздушным охлаждением, причем последнее предпочтительнее.

Согласно другому предпочтительному воплощению настоящего изобретения, содержание полученного в присутствии катализатора Циглера-Натта гетерофазного пропиленового сополимера (ГЕСО) в слое (А) составляет от 80,0 до 100,0% мас., предпочтительно от 90 до 100,0% мас., более предпочтительно от 95,0 до 100,0% мас., от общей массы слоя (А), и наиболее предпочтительно слой (А) состоит из полученного в присутствии катализатора Циглера-Натта гетерофазного пропиленового сополимера (ГЕСО) и необязательных добавок;

содержание полученного в присутствии металлоценового катализатора статистического сополимера на основе пропилена (ССП) в слое (В) составляет от 80,0 до 100,0% мас., предпочтительно от 90,0 до 100,0% мас., более предпочтительно от 95,0 до 100,0% мас., от общей массы слоя (В), и наиболее предпочтительно слой (В) состоит из полученного в присутствии металлоценового катализатора статистического сополимера на основе пропилена (ССП) и необязательных добавок.

В случае, если полученная экструзией с раздувом многослойная пленка также включает средний слой (С), то как количество полученного в присутствии катализатора Циглера-Натта гетерофазного пропиленового сополимера (ГЕСО), так и количество полученного в присутствии металлоценового катализатора статистического сополимера на основе пропилена (ССП) принимают таким же, как в слоях (А) или (В).

Получение многослойной пленки экструзией с раздувом известно в существующем уровне техники и не является частью изобретения. Например, многослойную пленку получают способом совместной экструзии с раздувом. В способе получения пленки совместной экструзией с раздувом расплавы полимерных материалов слоя (А), слоя (В), необязательного слоя (С) и необязательно всех дополнительных слоев экструдируют через кольцевую экструзионную головку и раздувают в виде рукавной пленки, формируя пузырь, который после отверждения схлопывается между зажимными валками. Получение пленки совместной экструзией с раздувом предпочтительно может быть проведено при температуре, составляющей от 160 до 240°С, при охлаждении водой или предпочтительно продувкой газа (обычно воздуха) при температуре от 10 до 50°С с образованием мутной полосы высотой от 0,5 до 8 величин диаметра экструзионной головки. Коэффициент раздува обычно составляет от 1,5 до 4,0, например, от 2,0 до 4,0, предпочтительно от 2,5 до 3,5.

Необязательно одна поверхность или обе поверхности полученной экструзией с раздувом многослойной пленки может быть обработана коронным разрядом или пламенем одним из известных способов. Для проведения обработки коронным разрядом пленку пропускают между двумя проводящими элементами, которые служат электродами, между которыми создают такое высокое напряжение, обычно переменное напряжение (приблизительно 10000 В и 10000 Гц), которое может привести к возникновению кистевых или коронных разрядов. В результате кистевого или коронного разряда воздух над поверхностью пленки ионизируется и реагирует с молекулами на поверхности пленки, что приводит к образованию полярных включений в по существу неполярной полимерной матрице. Интенсивность обработки находится в обычном диапазоне, предпочтительно от 38 до 48 дин/см, после получения.

Полученные экструзией с раздувом многослойные пленки согласно изобретению имеют величину прочности на раздир по Элмендорфу, определяемую в соответствии с ISO 6383/2 на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм, которая составляет от по меньшей мере 5,0 Н/мм до 25,0 Н/мм, предпочтительно от 7,0 до 20,0 Н/мм при измерении в машинном направлении (МН), и составляет от по меньшей мере 15,0 Н/мм до 50,0 Н/мм, предпочтительно от 16,0 до 30 Н/мм при измерении в поперечном направлении (ПН).

Модуль упругости при растяжении, определяемый согласно ISO 527 при 23°С на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм в машинном направлении, а также в поперечном направлении, составляет от 800 до 1500 МПа, предпочтительно от 850 до 1400 МПа.

Полученные экструзией с раздувом многослойные пленки согласно изобретению имеют температуру начала герметизации (ТНГ) (определяемую на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм, как описано в экспериментальной части), которая составляет от 85°С до менее 120°С, предпочтительно от 90°С до менее 118°С, более предпочтительно от 95°С до менее 115°С.

Кроме того, полученные экструзией с раздувом многослойные пленки могут иметь величину мутности (определяемую согласно ASTM D 1003-00 на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм), которая составляет менее 25,0%, предпочтительно менее 22,0% и более предпочтительно менее 20,0%.

Таким образом, величина мутности полученных экструзией с раздувом многослойных пленок предпочтительно составляет от 1,0 до менее 25,0%, более предпочтительно от 2,0 до менее 22,0% и еще более предпочтительно от 3,0 до менее 20,0%.

Кроме того, полученные экструзией с раздувом многослойные пленки согласно настоящему изобретению имеют термостойкость, достаточную для проведения стерилизационной обработки, такой как стерилизация водяным паром при температуре, составляющей приблизительно от 120°С до 130°С, в течение периода от 15 до 45 минут, и не теряют при этом хороших оптических свойств.

Дополнительно, полученные экструзией с раздувом многослойные пленки согласно настоящему изобретению после стерилизации водяным паром при 121°С в течение 30 минут могут иметь величины мутности (определяемые согласно ASTM D 1003-00 на полученной экструзией с раздувом пленке толщиной 50 мкм), которые составляют менее 15,0%, предпочтительно менее 12,0% и более предпочтительно менее 10,0%.

Подходящий нижний предел составляет, например, 1,0%. Так, подходящие диапазоны величин мутности после стерилизации водяным паром составляют от 1,0% до менее 15,0%, предпочтительно от 2,0% до менее 12,0% и более предпочтительно от 3,0% до менее 10,0%.

Кроме того, полученные экструзией с раздувом многослойные пленки могут иметь ударную вязкость в испытании с падающим дротиком (DDI), определяемую согласно ASTM D1709, метод А, на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм, которая составляет от по меньшей мере 20 г до 300 г, более предпочтительно от 30 до 200 г и еще более предпочтительно от 40 до 180 г.

Согласно другому аспекту, имеется постоянная необходимость в производстве пленок, отличающихся не только усовершенствованием одного или двух из рассмотренных механических, герметизирующих или оптических свойств. Желательно обеспечивать получение продуктов с правильно сбалансированными и непрерывно улучшающимися общими эксплуатационными свойствами.

Такое улучшение общих эксплуатационных свойств полученной экструзией с раздувом пленки может быть выражено коэффициентом стойкости (С-коэффициент).

Согласно настоящему изобретению, коэффициент стойкости (С-коэффициент) рассматривают как соотношение механических свойств (в особенности, прочности на раздир и эластичности (МН)) и характеристик герметизации, а именно, температуры начала герметизации (ТНГ), причем механические свойства должны быть максимально высокими, а ТНГ должна быть максимально низкой.

Коэффициент стойкости (С-коэффициент) может быть определен как произведение модуля упругости при растяжении (МН) на прочность на раздир (МН), деленное на величину ТНГ, которую определяют на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм:

Коэффициент стойкости (С-коэффициент) предпочтительно составляет от по меньшей мере 50 до 300, предпочтительно от 60 до 250, более предпочтительно от 70 до 200; при этом в приведенной выше формуле Модуль упругости при растяжении в машинном направлении измерен в соответствии с ISO 527-3 при 23°С на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм; Прочность на раздир представляет собой прочность на раздир по Элмендорфу, определенную в соответствии с ISO 6383/2 в машинном направлении (МН) на полученной экструзией с раздувом многослойной пленке толщиной 50 мкм; а ТНГ представляет собой температуру начала герметизации (определенную, как описано в экспериментальной части) полученной экструзией с раздувом многослойной пленки толщиной 50 мкм.

Следует учитывать, что любой из указанных выше параметров измеряли в соответствии с подробно описанными ниже испытаниями. Для любого из параметров, в воплощениях которого указаны более узкие и более широкие диапазоны, такие воплощения описаны в комбинации с более узкими и более широкими диапазонами воплощений других параметров.

Применение

Настоящее изобретение также относится к применению многослойной пленки, определение которой приведено выше, для получения гибких упаковок, предпочтительно пакетов или крышек для пищевых упаковок, для применения в медицине или для применения в фармацевтике.

Ниже изобретение будет описано со ссылкой на следующие неограничивающие примеры.

Экспериментальная часть

А. Методы измерения

Если не указано иное, то приведенные ниже определения терминов и методы определения относятся к приведенному выше общему описанию изобретения, а также к приведенным ниже примерам.

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяли в соответствии с ISO 1133 - Determination of the melt mass-flow rate (MFR) and melt volume-flow rate (MVR) of thermoplastics -- Part 1: Standard method (Определение удельного массового показателя текучести расплава (МПТР) и объемного показателя текучести расплава (ОПТР) термопластов -- Часть 1: Стандартный метод) и указывали в г/10 мин. ПТР является показателем текучести полимера и, следовательно, его способности к обработке. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР2 полиэтилена определяют при температуре 190°С и нагрузке 2,16 кг. ПТР2 полипропилена определяют при температуре 230°С и нагрузке 2,16 кг.

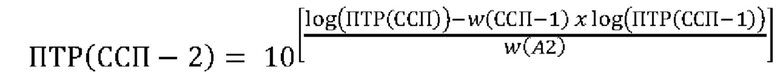

Вычисление показателя текучести расплава ПТР2 (230°С) полимерной фракции (ССП-2):

где

- массовая доля [в % мас.] полимерной фракции ССП-1,

- массовая доля [в % мас.] полимерной фракции ССП-1,

- массовая доля [в % мас.] полимерной фракции ССП-2,

- массовая доля [в % мас.] полимерной фракции ССП-2,

- показатель текучести расплава ПТР2 (230°С) [г/10 мин] полимерной фракции ССП-1,

- показатель текучести расплава ПТР2 (230°С) [г/10 мин] полимерной фракции ССП-1,

- показатель текучести расплава ПТР2 (230°С) [г/10 мин] статистического сополимера на основе пропилена (ССП),

- показатель текучести расплава ПТР2 (230°С) [г/10 мин] статистического сополимера на основе пропилена (ССП),

- вычисленный показатель текучести расплава ПТРг (230°С) [г/10 мин] полимерной фракции ССП-2.

- вычисленный показатель текучести расплава ПТРг (230°С) [г/10 мин] полимерной фракции ССП-2.

Количественное определение микроструктуры с помощью ЯМР-спектроскопии

Для количественного определения содержания сомономеров и распределения последовательностей сомономеров в полимере также применяли количественную спектроскопию ядерного магнитного резонанса (ЯМР). Количественные спектры 13С{1Н} ЯМР записывали в растворенном состоянии на спектрометре Bruker Advance III 400 NMR, работающим при 400,15 и 100,62 МГц при регистрации спектров 1H и 13С, соответственно. Все спектры записывали при 125°С с использованием оптимизированной по 13С 10-мм измерительной головки для работы в широком диапазоне температур, применяя во всех пневматических устройствах газообразный азот. Приблизительно 200 мг материала растворяли в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) совместно с ацетилацетонатом хрома (III) (Cr(асас)3), получая раствор релаксационного агента с концентрацией 65 мМ в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для получения гомогенного раствора, после получения исходного образца в термостате, пробирку для ЯМР дополнительно нагревали в роторной печи в течение по меньшей мере 1 часа. После помещения в магнит пробирку вращали с частотой 10 Гц. Такая схема была принята, в основном, благодаря высокому разрешению и возможности количественного анализа, которые необходимы для точного определения содержания этилена. Применяли стандартное одноимпульсное возбуждение без ядерного эффекта Оверхаузера (NOE), используя оптимизированный угол наклона, время ожидания восстановления 1 секунду и двухуровневую схему развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). Всего набирали 6144 (6k) переходов на спектр.

Количественные спектры 13С{1Н} ЯМР обрабатывали, интегрировали и из интегралов определяли соответствующие количественные свойства, применяя компьютерные программы собственной разработки. Все химические сдвиги опосредовано сопоставляли с центральной метиленовой группой этиленового блока (ЕЕЕ) с сигналом при 30,00 м.д. (миллионных долей), используя химический сдвиг растворителя. Такой подход позволял проводить сравнимое сопоставление даже в отсутствие указанной структурной единицы. Характеристические сигналы, соответствующие включению этилена, наблюдались ранее (Cheng, Н. N., Macromolecules 17 (1984), 1950).

При наблюдаемых характеристических сигналах, соответствующих 2,1-эритро-региодефектам (как описано в публикациях L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253; Cheng, H. N., Macromolecules 1984, 17, 1950; и W-J. Wang, S. Zhu, Macromolecules 2000, 33 1157), необходимо было сделать поправку на влияние региодефектов на определяемые свойства. Характеристические сигналы, соответствующие региодефектам других типов, не наблюдали.

Количество фракции сомономеров определяли методом Wang et al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) посредством интегрирования множества сигналов по всей спектральной области спектров 13С{1Н}. Этот метод был выбран ввиду его надежности и, при необходимости, способности учитывать присутствие региодефектов. Области интегрирования были несколько скорректированы для повышения применимости во всем диапазоне наблюдаемых содержаний сомономеров.

В системах, где наблюдали только изолированную этиленовую группу в последовательностях РРЕРР, метод Wang et al. был модифицирован для снижения влияния ненулевых интегралов на участках, на которых соответствующие сигналы, как точно известно, не присутствуют. Этот подход позволил снизить завышенную оценку содержания этилена в таких системах и был реализован путем снижения количества участков, взятых для определения абсолютного содержания этилена, до следующего значения:

Благодаря использованию этого набора участков, соответствующее интегральное уравнение преобразуется следующим образом:

с использованием тех же обозначений, что и в статье Wang et al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, используемые для вычисления абсолютного содержания пропилена, не модифицировали.

Молярное процентное содержание включений сомономера вычисляли из молярной доли:

Массовое процентное содержание включений сомономера вычисляли из молярной доли:

Распределение последовательностей сомономеров на уровне триад определяли методом анализа, предложенным Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150). Этот метод был выбран за его надежность, а области интегрирования слегка корректировали для повышения применимости способа к более широкому диапазону содержания сомономеров.

Вычисление содержания сомономера во второй полимерной фракции (ССП-2):

где

- массовая доля [в % мас.] первой полимерной фракции (ССП-1),

- массовая доля [в % мас.] первой полимерной фракции (ССП-1),

- массовая доля [в % мас.] второй полимерной фракции (ССП-2),

- массовая доля [в % мас.] второй полимерной фракции (ССП-2),

- содержание сомономера [в % мас.] в первой полимерной фракции (ССП-1),

- содержание сомономера [в % мас.] в первой полимерной фракции (ССП-1),

- содержание сомономера [в % мас.] в статистическом сополимере на основе пропилена (ССП),

- содержание сомономера [в % мас.] в статистическом сополимере на основе пропилена (ССП),

- вычисленное содержание сомономера [в % мас.] во второй полимерной фракции (ССП-2).

- вычисленное содержание сомономера [в % мас.] во второй полимерной фракции (ССП-2).

Фракция, растворимая в холодном ксилоле (РХК)

Содержание фракции, растворимой в ксилоле (РК), определение и описание которой приведено в настоящем документе, вычисляли согласно методике, приведенной в ISO 16152, следующим образом: 2,0 г полимера растворяли при перемешивании в 250 мл пара-ксилола при 135°С. Спустя 30 минут, раствор оставляли охлаждаться в течение 15 минут при температуре окружающей среды, а затем оставляли для осаждения в течение 30 минут при 25+/- 0,5°С. Раствор фильтровали через фильтровальную бумагу в две колбы объемом по 100 мл. Раствор из первого сосуда объемом 100 мл испаряли в токе азота, и остаток сушили в вакууме при 90°С до достижения постоянной массы. Затем растворимая в ксилоле фракция (в процентах) может быть вычислена по следующему уравнению:

РК% = (100*m*V0)/(m0*v)

где: m0 = исходное количество полимера (г); m = масса остатка (г); V0 = исходный объем (мл); v = объем анализируемого образца (мл).

Температура плавления Tm и температура кристаллизации Тс

Эти параметры определяли с помощью устройства ТА Instrument Q2000 для дифференциальной сканирующей калориметрии (ДСК) на образцах массой от 5 до 7 мг. ДСК проводили в соответствии с ISO 11357 / часть 3 / метод С2, применяя цикл нагревание/охлаждение/нагревание со скоростью сканирования 10°С/мин в диапазоне температур от -30 до +225°С. Температуру кристаллизации (Тс) определяли в этапе охлаждения, а температуру плавления (Tm) определяли во втором этапе нагревания. За температуры плавления и кристаллизации принимали пики эндотерм и экзотерм.

Температура начала герметизации (ТНГ); (температура завершения герметизации (ТЗГ), диапазон герметизации)