Настоящее изобретение относится к способу получения крышки или колпачка. Предложенный способ первоначально предусматривает получение полипропиленовой композиции посредством последовательной полимеризации. Более конкретно, настоящее изобретение относится к способу получения полипропиленовой композиции, содержащей пропилен и один или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов, а также к преобразованию полученной полипропиленовой композиции в крышку или колпачок. Настоящее изобретение дополнительно относится к крышкам или колпачкам, полученным способом согласно настоящему изобретению.

Уровень техники

Гомополимеры и сополимеры пропилена подходят для применения во многих областях, таких как упаковка, текстиль, автомобильные детали и трубы. Важной областью применения гомополимеров и сополимеров пропилена является упаковочная промышленность, в частности, производство крышек и колпачков.

В области производства крышек и колпачков большое значение имеет короткое время производственного цикла. Время цикла представляет собой время, затрачиваемое на изготовление каждой крышки в формовочном аппарате. Короткое время цикла является предпочтительным с точки зрения эффективности производства и снижения энергетических затрат.

Обнаружено, что посредством правильной комбинации петлевой и ГФР фракций в процессе последовательной полимеризации может быть получена композиция с более быстрой кристаллизацией в широком диапазоне скоростей охлаждения, особенно при повышенных скоростях охлаждения (например, 100 K/с или более). Более быстрая кристаллизация может быть использована как инструмент для управления процессом отверждения во время процесса литьевого формования, обеспечивающий возможность сокращения времени цикла. Более быстрая кристаллизация обеспечивает возможность применения более высокой скорости охлаждения и, следовательно, сокращения времени цикла.

WO 2019/002345 и WO 2019/002346 относятся к способу получения полипропиленовой композиции посредством последовательной полимеризации, к полипропиленовой композиции, имеющей улучшенное сочетание высокой текучести, высокой жесткости и ударопрочности, а также высокий уровень оптических свойств. Полимеры, описанные в указанных документах, имеют такую же конструктивную концепцию, как и полимеры, применяемые согласно настоящему изобретению, однако в указанных документах отсутствует указание того, что данные марки обладают превосходными свойствами кристаллизации. Таким образом, отсутствует указание того, что полимеры, описанные в указанных документах, могут быть использованы при высоких скоростях охлаждения при производстве крышек и колпачков.

В WO2009/021686 описана крышка или колпачок, содержащие полипропиленовую композицию, которая содержит статистический сополимер пропилена и этилена с заданным содержанием этилена в комбинации с определенными добавками.

В WO2016/116606 описана полипропиленовая композиция с высокими механическими и оптическими свойствами, хорошими органолептическими свойствами и низким содержанием летучих веществ. Указанная композиция представляет собой двухкомпонентную композицию с бимодальным распределением сомономера.

В EP3006472 описан способ получения нуклеированного полипропилена и воздействия на указанный полипропилен высоких скоростей охлаждения. Многие из полимеров, примеры которых представлены в указанном документе, являются унимодальными или не имеют такого отношения содержания мономера, которое необходимо в данном случае.

Настоящее изобретение основано на обнаружении того факта, что посредством правильной комбинации петлевой и ГФР фракций может быть получена композиция с более быстрой кристаллизацией в широком диапазоне скоростей охлаждения, особенно при повышенных скоростях охлаждения (например, 100K/с или более). Более быстрая кристаллизация может быть использована как инструмент для управления процессом отверждения во время процесса литьевого формования с обеспечением тем самым возможности сокращения времени цикла. Таким образом, полипропиленовые полимеры согласно настоящему изобретению представляют особый интерес для производства крышек и колпачков, где короткое время цикла является критичным.

Также необходимо, чтобы присутствующий сомономер содержался, главным образом, в ГФР фракции. Это улучшает ударопрочные свойства материала, но, как можно ожидать, снижает скорость кристаллизации. Важно отметить, что в настоящем изобретении обеспечивается возможность работы с большим расщеплением сомономера в петлевом газофазном реакторе без снижения скорости кристаллизации. Таким образом, настоящее изобретение максимизирует ударопрочность и скорость кристаллизации.

Сущность изобретения

Таким образом, в одном аспекте настоящего изобретения предложен способ получения крышки или колпачка, включающий получение полипропиленовой композиции посредством последовательной полимеризации, который включает стадии:

A) полимеризации в первом реакторе, предпочтительно в суспензионном реакторе, в присутствии катализатора Циглера-Натта, мономеров, содержащих пропилен, и, необязательно, одного или более сомономеров, выбранных из этилена и С4-С10 альфа-олефинов, с получением первой фракции пропиленового полимера, имеющей содержание сомономера от 0,0 до 1,8% мас. и ПТР 2 от 12,0 до 40,0 г/10 мин, измеренный в соответствии с ISO 1133 при 230°С под нагрузкой 2,16 кг;

B) полимеризации во втором реакторе, предпочтительно в первом газофазном реакторе, мономеров, содержащих пропилен, и одного или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов, в присутствии указанной первой фракции пропиленового полимера, с получением второй фракции пропиленового полимера,

причем полипропиленовая композиция, содержащая указанную первую и вторую фракции пропиленового полимера, имеет ПТР2 от 12,0 до 60,0 г/10 мин, измеренный в соответствии с ISO 1133 при 230°С под нагрузкой 2,16 кг, имеет содержание сомономера от 2,2 до 5,0% мас., и при этом массовое отношение содержания сомономера в компоненте A) к содержанию сомономера в указанной полипропиленовой композиции составляет 0,35 или менее,

C) плавления, экструзии и формования полипропиленовой композиции в присутствии по меньшей мере одного нуклеирующего агента с получением крышки или колпачка; и

D) охлаждения крышки или колпачка, полученных на стадии (C), со скоростью 50 K/с или более.

В другом аспекте настоящего изобретения предложен способ получения крышки или колпачка, включающий получение полипропиленовой композиции посредством последовательной полимеризации, который включает:

A) полимеризацию в первом реакторе, предпочтительно в суспензионном реакторе, в присутствии катализатора Циглера-Натта, мономеров, содержащих пропилен, и, необязательно, одного или более сомономеров, выбранных из этилена и С4-С10 альфа-олефинов, с получением первой фракции пропиленового полимера, имеющей содержание сомономера от 0,0 до 1,8% мас. и ПТР 2 от 12,0 до 40,0 г/10 мин, измеренный в соответствии с ISO 1133 при 230°С под нагрузкой 2,16 кг;

(B) полимеризацию во втором реакторе, предпочтительно в первом газофазном реакторе, мономеров, содержащих пропилен, и одного или более сомономеров, выбранных из этилена и, необязательно, C4-C10 альфа-олефинов, в присутствии указанной первой фракции пропиленового полимера, с получением второй фракции пропиленового полимера,

(С) полимеризацию в третьем реакторе, предпочтительно во втором газофазном реакторе, мономеров, содержащих пропилен, и одного или более сомономеров, выбранных из этилена и, необязательно, C4-C10 альфа-олефинов, в присутствии указанной второй фракции пропиленового полимера, с получением третьей фракции пропиленового полимера;

причем полипропиленовая композиция, содержащая указанные первую, вторую и третью фракции пропиленового полимера, имеет ПТР2 от 12,0 до 60,0 г/10 мин, измеренный в соответствии с ISO 1133 при 230°С под нагрузкой 2,16 кг, имеет содержание сомономера от 2,2 до 5,0% мас., и при этом массовое отношение содержания сомономера в компоненте A) к содержанию сомономера в полипропиленовой композиции составляет 0,35 или менее,

D) плавление, экструзию и формование полипропиленовой композиции в присутствии по меньшей мере одного нуклеирующего агента с получением крышки или колпачка; и

E) охлаждение крышки или колпачка, полученных на стадии (D), со скоростью 50 K/с или более.

В другом аспекте настоящего изобретения предложена крышка или колпачок, содержащие полипропиленовую композицию и по меньшей мере один нуклеирующий агент, где указанная полипропиленовая композиция содержит первую фракцию гомо- или сополимера, вторую фракцию сополимера и, необязательно, третью фракцию сополимера, и указанная полипропиленовая композиция имеет содержание этилена от 2,2 до 5,0% мас., и при этом указанная полипропиленовая композиция имеет

температуру кристаллизации (Tc) по меньшей мере 90°C при скорости охлаждения 10 K/с;

температуру кристаллизации (Tc) по меньшей мере 55°С при скорости охлаждения 100 K/с; и

температуру кристаллизации (Tc) по меньшей мере 40°С при скорости охлаждения 300 K/с.

Предпочтительно, крышка или колпачок в соответствии с настоящим документом имеет ПТР2 от 12,0 до 60,0 г/10 мин, измеренный в соответствии с ISO 1133 при 230°С под нагрузкой 2,16 кг, и отношение содержания сомономера первой фракции гомо- или сополимера к содержанию сомономера в полипропиленовой композиции составляет 0,35 или менее. Более предпочтительно, крышка или колпачок в соответствии с настоящим документом содержит полипропиленовую композицию, содержащую первую фракцию гомо- или сополимера, вторую фракцию сополимера и третью фракцию сополимера.

В другом аспекте настоящего изобретения предложен способ получения крышки или колпачка, включающий получение полипропиленовой композиции, содержащей нуклеирующий агент, где указанная полипропиленовая композиция содержит первую фракцию гомо- или сополимера, вторую фракцию сополимера и, необязательно, третью фракцию сополимера, и указанная полипропиленовая композиция имеет содержание этилена от 2,2 до 5,0% мас., и при этом указанная полипропиленовая композиция имеет

температуру кристаллизации (Tc) по меньшей мере 90°C при скорости охлаждения 10 K/с;

температуру кристаллизации (Tc) по меньшей мере 55°С при скорости охлаждения 100 K/с; и

температуру кристаллизации (Tc) по меньшей мере 40°С при скорости охлаждения 300 K/с;

плавление, экструзию и формование полипропиленовой композиции в присутствии по меньшей мере одного нуклеирующего агента с получением крышки или колпачка; и

охлаждения полученных крышки или колпачка со скоростью 50 K/с или более.

В другом аспекте настоящего изобретения предложено применение полипропиленовой композиции и по меньшей мере одного нуклеирующего агента, где указанная полипропиленовая композиция содержит первую фракцию гомо- или сополимера, вторую фракцию сополимера и, необязательно, третью фракцию сополимера, и указанная полипропиленовая композиция имеет содержание этилена от 2,2 до 5,0% мас., и при этом указанная полипропиленовая композиция имеет

температуру кристаллизации (Tc) по меньшей мере 90°C при скорости охлаждения 10 K/с;

температуру кристаллизации (Tc) по меньшей мере 55°С при скорости охлаждения 100 K/с; и

температуру кристаллизации (Tc) по меньшей мере 40°С при скорости охлаждения 300 K/с;

для сокращения времени цикла при производстве крышки или колпачка.

Подробное описание изобретения

Настоящее изобретение относится к способу получения крышки или колпачка. Предложенный способ предусматривает получение требуемой полипропиленовой композиции с последующей стадией преобразования указанной композиции в крышку или колпачок.

Первый вариант реализации

В первом варианте реализации полипропиленовая композиция, используемая для производства крышек или колпачков согласно настоящему изобретению, может быть получена на по меньшей мере двух основных ступенях полимеризации, например, только в две стадии. Во втором варианте реализации полипропиленовая композиция, используемая для производства крышек или колпачков согласно настоящему изобретению, может быть получена на по меньшей мере трех основных ступенях полимеризации, например, только в три стадии.

В первом варианте реализации первую и вторую фракции полимера пропилена согласно настоящему изобретению получают способом последовательной полимеризации. Термин «способ последовательной полимеризации» в данной заявке означает, что фракции полимера пропилена получены способом, включающим по меньшей мере два реактора, соединенных последовательно. В одном предпочтительном варианте реализации термин «способ последовательной полимеризации» в данной заявке означает, что реакционную смесь из первого реактора, т.е. первую фракцию полимера пропилена с не прореагировавшими мономерами подают, предпочтительно напрямую подают во второй реактор, где получают вторую фракцию полимера пропилена.

Соответственно, в способе согласно настоящему изобретению:

i - первая фракция полимера пропилена, полученная в первом реакторе, содержит, в основном, первый полимер пропилена, который получен в указанном первом реакторе,

ii - вторая фракция полимера пропилена, полученная во втором реакторе, содержит, в основном, второй полимер пропилена, который получен в указанном втором реакторе.

Материал, полученный после второго реактора, представляет собой совокупность (со)полимеров, полученных в первом реакторе и во втором реакторе.

Соответственно, предложенный способ включает по меньшей мере первый реактор и второй реактор. Предложенный способ может включать по меньшей мере один дополнительный реактор полимеризации, расположенный после второго реактора. В одном конкретном варианте реализации способ согласно настоящему изобретению состоит из двух реакторов полимеризации, т.е. первого реактора и второго реактора. Термин «реактор полимеризации» означает, что происходит основная реакция полимеризации. Таким образом, если способ состоит из двух или более реакторов полимеризации, то данное определение не исключает возможность, что процесс в целом содержит стадию преполимеризации в реакторе преполимеризации. Термин «состоит из» представляет собой ограничивающую формулировку в отношении основных реакторов полимеризации.

Если процесс согласно настоящему изобретению в целом содержит реактор преполимеризации, то термин «первая фракция полимера пропилена» означает сумму (со)полимера, полученного в реакторе преполимеризации, и (со)полимера, полученного в первом реакторе.

Обычно реакторы выбраны из суспензионных и газофазных реакторов. Первый реактор, предпочтительно, представляет собой суспензионный реактор и может быть любым реактором непрерывного действия или простым смесительным реактором периодического действия, или петлевым реактором, работающим в режиме полимеризации в массе или суспензионной полимеризации. «Полимеризация в массе» означает процесс, в котором полимеризацию осуществляют в жидком мономере, по существу в отсутствие инертного разбавителя. Однако специалистам в данной области техники известно, что мономеры, используемые для промышленного производства, никогда не бывают чистыми, и всегда содержат примеси алифатических углеводородов. Например, мономер пропилена может содержать до 5% пропана в качестве примеси. Таким образом, «полимеризация в массе» предпочтительно означает полимеризацию в реакционной среде, которая содержит по меньшей мере 60% (мас./мас.) мономера. В соответствии с настоящим изобретением первый реактор, более предпочтительно, представляет собой петлевой реактор.

Второй реактор предпочтительно представляет собой газофазный реактор. Указанный газофазный реактор может представлять собой любой реактор с механическим перемешиванием или с псевдоожиженным слоем, или реактор с неподвижным слоем. Предпочтительно, газофазный реактор содержит реактор с механически перемешиваемым псевдоожиженным слоем со скоростью газа по меньшей мере 0,2 м/с. Газофазный реактор по типу реактора с псевдоожиженным слоем может дополнительно содержать механическую мешалку для облегчения перемешивания в псевдоожиженном слое.

Возможный следующий реактор или реакторы полимеризации предпочтительно представляет(ют) собой газофазный реактор.

Предпочтительный способ полимеризации представляет собой «газофазный процесс в петлевом реакторе», такой как разработан компанией Borealis и известен как технология BORSTARTM. Примеры такого процесса полимеризации описаны в EP0887379, WO2004/000899, WO2004/111095 и WO99/24478.

Если способ согласно настоящему изобретению в целом включает реактор преполимеризации, то указанную стадию преполимеризации осуществляют до полимеризации в первом реакторе. Стадию преполимеризации осуществляют в реакторе преполимеризации, в котором проводят предварительную (со)полимеризацию пропилена. Реактор преполимеризации меньше по размеру по сравнению с первым реактором, вторым реактором и последующим реактором или реакторами полимеризации согласно настоящему изобретению, соответственно. Реакционный объем реактора преполимеризации может составлять, например, от 0,001% до 10% от реакционного объема первого реактора, такого как петлевой реактор. В указанном реакторе преполимеризации осуществляют предварительную (со)полимеризацию пропилена в массе или в суспензии с получением (со)полимера пропилена.

Рабочая температура в реакторе преполимеризации составляет от 0 до 60°С, предпочтительно от 15 до 50°С, более предпочтительно от 18 до 35°С.

Давление в реакторе преполимеризации не является критичным, но должно быть достаточно высоким для сохранения реакционной смеси в жидкой фазе. Таким образом, давление в реакторе преполимеризации может составлять от 20 до 100 бар, предпочтительно от 30 до 70 бар.

В реактор преполимеризации можно добавлять водород для регулирования молекулярной массы и, следовательно, показателя текучести расплава ПТР2 (со)полимера пропилена, получаемого в реакторе преполимеризации.

В первый реактор способа согласно настоящему изобретению подают мономерное сырье, состоящее из пропилена и необязательно одного или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов. В случае наличия в указанном процессе стадии преполимеризации, в первый реактор подают также (со)полимер пропилена, полученный в реакторе преполимеризации. В первом реакторе получают первую фракцию полимера пропилена.

Первая фракция полимера пропилена обычно имеет содержание сомономера, выбранного из этилена и C4-C10 альфа-олефинов, от 0,0 до 1,8% мас., предпочтительно от 0,1 до 1,0% мас., более предпочтительно от 0,1 до 8,0% мас., в частности, от 0,3 до 1,5% мас., еще более конкретно от 0,5 до 1,2% мас. относительно общего количества мономеров, присутствующих в первой фракции полимера пропилена. Таким образом, первая фракция полимера предпочтительно представляет собой сополимер, в частности, сополимер с этиленом в качестве единственного сомономера.

Обычно первая фракция полимера пропилена имеет показатель текучести расплава (ПТР2) от 12 до 40 г/10 мин., предпочтительно от 15 до 35 г/10 мин., более предпочтительно от 15 до 30 г/10 мин. ПТР2 определяют в соответствии с ISO 1133 при температуре 230°С и под нагрузкой 2,16 кг.

Рабочая температура в первом реакторе обычно составляет от 62 до 85°С, предпочтительно от 65 до 82°С, более предпочтительно от 67 до 80°С.

Как правило, давление в первом реакторе составляет от 20 до 80 бар, предпочтительно от 30 до 70 бар, более предпочтительно от 35 до 65 бар.

В первый реактор можно добавлять водород для регулирования молекулярной массы и, следовательно, показателя текучести расплава ПТР2 первой фракции полимера пропилена, получаемой в первом реакторе.

Обычно отношение водород/пропилен (H2/C3) в первом реакторе составляет от 1,5 до 6,0 моль/кмоль, предпочтительно от 1,6 до 5,5 моль/кмоль, более предпочтительно от 1,7 до 5,0 моль/кмоль.

Обычно отношение одного или более сомономеров (выбранных из этилена и C4-C10 альфа-олефинов) к C3 (технологическое соотношение сомономеров) в первом реакторе составляет менее 14,0 моль/кмоль, предпочтительно от 1,0 до 12,0 моль/кмоль, более предпочтительно от 1,0 до 10,0 моль/кмоль.

Обычно реакционную смесь из первого реактора подают, предпочтительно напрямую, во второй реактор. «Подают напрямую» означает процесс, в котором реакционную смесь из первого реактора направляют непосредственно на следующую стадию полимеризации, т.е. во второй реактор. Мономеры, содержащие пропилен и один или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов, подают во второй реактор. Во втором реакторе получают вторую фракцию полимера пропилена.

Вторая фракция полимера пропилена содержит сомономер, выбранный из этилена и C4-C10 альфа-олефинов.

Рабочая температура во втором реакторе обычно составляет от 70 до 95°С, предпочтительно от 75 до 90°С, более предпочтительно от 78 до 88°С.

Обычно давление во втором реакторе составляет от 5 до 50 бар, предпочтительно от 15 до 40 бар.

Во второй реактор можно добавлять водород для регулирования молекулярной массы и, следовательно, показателя текучести расплава ПТР2 второй фракции полимера пропилена, получаемой во втором реакторе.

Обычно отношение водород/пропилен (H2/C3) во втором реакторе составляет от 12,0 до 70,0 моль/кмоль, предпочтительно от 15,0 до 60,0 моль/кмоль, более предпочтительно от 16,0 до 50,0 моль/кмоль.

Обычно отношение одного или более сомономеров (выбранных из этилена и C4-C10 альфа-олефинов) к C3 (технологическое соотношение сомономеров) во втором реакторе составляет от 15,0 до 85,0 моль/кмоль, предпочтительно от 20,0 до 80,0 моль/кмоль, более предпочтительно от 25,0 до 75,0 моль/кмоль.

В способе согласно настоящему изобретению полимер пропилена, полученный в первом реакторе, т.е. первый полимер пропилена обычно получают в количестве от 25 до 75% мас., предпочтительно в количестве от 28 до 72% мас., более предпочтительно в количестве от 30 до 70% мас.

В способе согласно настоящему изобретению полимер пропилена, полученный во втором реакторе, т.е. второй полимер пропилена обычно получают в количестве от 25 до 75% мас., предпочтительно в количестве от 28 до 72% мас., более предпочтительно в количестве от 30 до 70% мас. Количество первого полимера пропилена и второго полимера пропилена выражено относительно общей суммы первого полимера пропилена и второго полимера пропилена.

В предпочтительном варианте реализации один или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов, вводят в реакторы, используемые в способе согласно настоящему изобретению, в разных количествах, что приводит к получению полипропиленовой композиции, имеющей бимодальный состав сомономеров в отношении содержания сомономеров в каждом из полимеров пропилена, содержащихся в указанной полипропиленовой композиции, т.е. в первом полимере пропилена и втором полимере пропилена.

В способе согласно настоящему изобретению один или более сомономеров выбраны из этилена и C4-C10 альфа-олефинов, предпочтительно выбраны из этилена и C4-C8 альфа-олефинов, более предпочтительно выбраны из этилена и C4-C6 альфа-олефинов, еще более предпочтительно выбраны из одного или более сомономеров, содержащих этилен, еще более предпочтительно указанный сомономер выбран из чистого этилена, в контексте настоящего изобретения.

Соотношение сомономера составляет менее 0,35, предпочтительно менее 0,30, в частности, менее 0,25. Предпочтительно, соотношение сомономера составляет по меньшей мере 0,1. Указанное соотношение представляет собой отношение содержания сомономера в 1 фракции к конечному содержанию сомономера. Более высокое содержание сомономера в газофазной фракции (и, следовательно, в готовом полимере) по сравнению с первой фракцией улучшает характеристики ударопрочности без ухудшения скорости кристаллизации.

После полимеризации в реакторе второй стадии материал, полученный во втором реакторе, выделяют стандартными способами, известными специалистам в данной области техники. Выделенный материал согласно настоящему изобретению обычно представлен в форме частиц.

Второй вариант реализации

Во втором варианте реализации в способе согласно настоящему изобретению используют по меньшей мере три основных реактора:

i - первая фракция полимера пропилена, полученная в первом реакторе, содержит, в основном, первый полимер пропилена, который получен в указанном первом реакторе,

ii - вторая фракция полимера пропилена, полученная во втором реакторе, содержит, в основном, второй полимер пропилена, который получен в указанном втором реакторе,

iii - третья фракция полимера пропилена, полученная в третьем реакторе, содержит, в основном, третий полимер пропилена, который получен в указанном третьем реакторе.

Соответственно, предложенный способ может также включать по меньшей мере первый реактор, второй реактор и третий реактор. В одном конкретном варианте реализации способ согласно настоящему изобретению состоит из трех реакторов полимеризации, т.е. первого реактора, второго реактора и третьего реактора. Термин «реактор полимеризации» означает, что происходит основная реакция полимеризации. Таким образом, если способ состоит из трех или более реакторов полимеризации, то данное определение не исключает возможность, что процесс в целом содержит, например, стадию преполимеризации в реакторе преполимеризации. Термин «состоит из» представляет собой ограничивающую формулировку в отношении основных реакторов полимеризации. Если процесс согласно настоящему изобретению в целом содержит реактор преполимеризации, то термин «первая фракция полимера пропилена» означает сумму (со)полимера, полученного в реакторе преполимеризации, и (со)полимера, полученного в первом реакторе.

Обычно реакторы выбраны из суспензионных и газофазных реакторов. Первый реактор, предпочтительно, представляет собой суспензионный реактор и может быть любым реактором непрерывного действия или простым смесительным реактором периодического действия, или петлевым реактором, работающим в режиме полимеризации в массе или суспензионной полимеризации. «Полимеризация в массе» означает процесс, в котором полимеризацию осуществляют в жидком мономере, по существу в отсутствие инертного разбавителя. Однако специалистам в данной области техники известно, что мономеры, используемые для промышленного производства, никогда не бывают чистыми, и всегда содержат примеси алифатических углеводородов. Например, мономер пропилена может содержать до 5% пропана в качестве примеси. Таким образом, «полимеризация в массе» предпочтительно означает полимеризацию в реакционной среде, которая содержит по меньшей мере 60% (мас./мас.) мономера. В соответствии с настоящим изобретением первый реактор, более предпочтительно, представляет собой петлевой реактор.

Второй реактор предпочтительно представляет собой первый газофазный реактор. Указанный первый газофазный реактор может представлять собой любой реактор с механическим перемешиванием или с псевдоожиженным слоем, или реактор с неподвижным слоем. Предпочтительно, первый газофазный реактор содержит реактор с механически перемешиваемым псевдоожиженным слоем со скоростью газа по меньшей мере 0,2 м/с. Первый газофазный реактор по типу реактора с псевдоожиженным слоем может дополнительно содержать механическую мешалку для облегчения перемешивания в псевдоожиженном слое.

Третий реактор предпочтительно представляет собой второй газофазный реактор. Указанный второй газофазный реактор может представлять собой любой реактор с механическим перемешиванием или с псевдоожиженным слоем, или реактор с неподвижным слоем. Предпочтительно, второй газофазный реактор содержит реактор с механически перемешиваемым псевдоожиженным слоем со скоростью газа по меньшей мере 0,2 м/с. Второй газофазный реактор по типу реактора с псевдоожиженным слоем может дополнительно содержать механическую мешалку для облегчения перемешивания в псевдоожиженном слое.

Возможный следующий реактор или реакторы полимеризации предпочтительно представляет(ют) собой газофазный реактор.

Предпочтительный способ полимеризации представляет собой «газофазный процесс в петлевом реакторе», такой как разработан компанией Borealis и известен как технология BORSTARTM.

Если способ согласно настоящему изобретению в целом включает реактор преполимеризации, то указанную стадию преполимеризации осуществляют до полимеризации в первом реакторе. Стадию преполимеризации осуществляют в реакторе преполимеризации, в котором проводят предварительную (со)полимеризацию пропилена. Реактор преполимеризации меньше по размеру по сравнению с первым реактором, вторым реактором, третьим реактором и последующим реактором или реакторами полимеризации, согласно настоящему изобретению, соответственно. Реакционный объем реактора преполимеризации может составлять, например, от 0,001% до 10% от реакционного объема первого реактора, такого как петлевой реактор. В указанном реакторе преполимеризации осуществляют предварительную (со)полимеризацию пропилена в массе или в суспензии с получением (со)полимера пропилена.

Рабочая температура в реакторе преполимеризации составляет от 0 до 60°С, предпочтительно от 15 до 50°С, более предпочтительно от 18 до 35°С.

Давление в реакторе преполимеризации не является критичным, но должно быть достаточно высоким для сохранения реакционной смеси в жидкой фазе. Таким образом, давление в реакторе преполимеризации может составлять от 20 до 100 бар, предпочтительно от 30 до 70 бар.

В реактор преполимеризации можно добавлять водород для регулирования молекулярной массы и, следовательно, показателя текучести расплава ПТР2 (со)полимера пропилена, получаемого в реакторе преполимеризации.

В первый реактор способа согласно настоящему изобретению подают мономерное сырье, состоящее из пропилена и необязательно одного или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов. В случае наличия в указанном процессе стадии преполимеризации, в первый реактор подают также (со)полимер пропилена, полученный в реакторе преполимеризации. В первом реакторе получают первую фракцию полимера пропилена.

Первая фракция полимера пропилена обычно имеет содержание сомономера, выбранного из этилена и C4-C10 альфа-олефинов, от 0,0 до 1,8% мас., предпочтительно от 0,1 до 1,0% мас., более предпочтительно от 0,1 до 8,0% мас., в частности, от 0,3 до 1,5% мас., еще более конкретно от 0,5 до 1,2% мас.

Обычно первая фракция полимера пропилена имеет показатель текучести расплава (ПТР2) от 12 до 40 г/10 мин., предпочтительно от 15 до 35 г/10 мин., более предпочтительно от 15 до 30 г/10 мин. ПТР2 определяют в соответствии с ISO 1133 при температуре 230°С и под нагрузкой 2,16 кг.

Рабочая температура в первом реакторе обычно составляет от 62 до 85°С, предпочтительно от 65 до 82°С, более предпочтительно от 67 до 80°С.

Как правило, давление в первом реакторе составляет от 20 до 80 бар, предпочтительно от 30 до 70 бар, более предпочтительно от 35 до 65 бар.

В первый реактор можно добавлять водород для регулирования молекулярной массы и, следовательно, показателя текучести расплава ПТР2 первой фракции полимера пропилена, получаемой в первом реакторе.

Обычно отношение водород/пропилен (H2/C3) в первом реакторе составляет от 1,5 до 6,0 моль/кмоль, предпочтительно от 1,6 до 5,5 моль/кмоль, более предпочтительно от 1,7 до 5,0 моль/кмоль.

Обычно отношение одного или более сомономеров (выбранных из этилена и C4-C10 альфа-олефинов) к C3 в первом реакторе составляет менее 10,0 моль/кмоль, предпочтительно от 0,0 до 8,0 моль/кмоль, более предпочтительно от 0,0 до 7,5 моль/кмоль.

Обычно реакционную смесь из первого реактора подают, предпочтительно напрямую, во второй реактор. «Подают напрямую» означает процесс, в котором реакционную смесь из первого реактора направляют непосредственно на следующую стадию полимеризации, т.е. во второй реактор. Мономеры, содержащие пропилен и один или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов, подают во второй реактор. Во втором реакторе получают вторую фракцию полимера пропилена.

Вторая фракция полимера пропилена содержит определенную долю сомономера, выбранного из этилена и C4-C10 альфа-олефинов. Материал, полученный после второго реактора (т.е. совокупность первой и второй фракций полимера), может иметь содержание сомономера от 0,3 до 2,0% мас., предпочтительно от 0,5 до 1,7% мас., более предпочтительно от 0,6 до 1,5% мас.

Обычно материал, полученный после второго реактора (т.е. совокупность первой и второй фракций полимера), может иметь показатель текучести расплава (ПТР2) от 11 до 60 г/10 мин., предпочтительно от 15 до 40 г/10 мин., более предпочтительно от 17 до 35 г/10 мин. ПТР2 определяют в соответствии с ISO 1133 при температуре 230°С и под нагрузкой 2,16 кг.

Рабочая температура во втором реакторе обычно составляет от 70 до 95°С, предпочтительно от 75 до 90°С, более предпочтительно от 78 до 88°С.

Обычно давление во втором реакторе составляет от 5 до 50 бар, предпочтительно от 15 до 40 бар.

Во второй реактор можно добавлять водород для регулирования молекулярной массы и, следовательно, показателя текучести расплава ПТР2 второй фракции полимера пропилена, получаемой во втором реакторе.

Обычно отношение водород/пропилен (H2/C3) во втором реакторе составляет от 12,0 до 70,0 моль/кмоль, предпочтительно от 15,0 до 60,0 моль/кмоль, более предпочтительно от 16,0 до 50,0 моль/кмоль.

Обычно отношение одного или более сомономеров (выбранных из этилена и C4-C10 альфа-олефинов) к C3 во втором реакторе составляет от 4,5 до 20,0 моль/кмоль, предпочтительно от 5,0 до 18,0 моль/кмоль, более предпочтительно от 5,5 до 17,0 моль/кмоль.

Обычно реакционную смесь из второго реактора подают, предпочтительно напрямую, в третий реактор. «Подают напрямую» означает процесс, в котором реакционную смесь из второго реактора направляют непосредственно на следующую стадию полимеризации, т.е. в третий реактор. Мономеры, содержащие пропилен и один или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов, подают в третий реактор. В третьем реакторе получают третью фракцию полимера пропилена.

Третья фракция сополимера пропилена обычно содержит сомономер, выбранный из этилена и C4-C10 альфа-олефинов.

Рабочая температура в третьем реакторе обычно составляет от 70 до 95°С, предпочтительно от 75 до 90°С, более предпочтительно от 78 до 88°С.

Обычно давление в третьем реакторе составляет от 5 до 50 бар, предпочтительно от 15 до 40 бар.

В третий реактор можно добавлять водород для регулирования молекулярной массы и, следовательно, показателя текучести расплава ПТР2 третьей фракции полимера пропилена, получаемой в указанном третьем реакторе.

Обычно отношение водород/пропилен (H2/C3) в третьем реакторе составляет от 15,0 до 80,0 моль/кмоль, предпочтительно от 17,0 до 70,0 моль/кмоль, более предпочтительно от 19,0 до 60,0 моль/кмоль.

Обычно отношение одного или более сомономеров (выбранных из этилена и C4-C10 альфа-олефинов) к C3 в третьем реакторе составляет от 45,0 до 200,0 моль/кмоль, предпочтительно от 50,0 до 180,0 моль/кмоль, более предпочтительно от 55,0 до 170,0 моль/кмоль.

В способе согласно настоящему изобретению полимер пропилена, полученный в первом реакторе, т.е. первый полимер пропилена обычно получают в количестве от 20 до 55% мас., предпочтительно в количестве от 25 до 55% мас., более предпочтительно в количестве от 30 до 50% мас.

В способе согласно настоящему изобретению полимер пропилена, полученный во втором реакторе, т.е. второй полимер пропилена обычно получают в количестве от 30 до 70% мас., предпочтительно в количестве от 35 до 70% мас., более предпочтительно в количестве от 35 до 55% мас.

В способе согласно настоящему изобретению полимер пропилена, полученный в третьем реакторе, т.е. третий полимер пропилена обычно получают в количестве от 6 до 20% мас., предпочтительно в количестве от 7 до 15% мас., более предпочтительно в количестве от 8 до 15% мас. Количество первого полимера пропилена, второго полимера пропилена и третьего полимера пропилена выражено относительно общей суммы первого полимера пропилена, второго полимера пропилена и третьего полимера пропилена, содержащихся в указанном материале.

В предпочтительном варианте реализации один или более сомономеров, выбранных из этилена и C4-C10 альфа-олефинов, вводят в реакторы, используемые в способе согласно настоящему изобретению, в разных количествах, что приводит к получению полипропиленовой композиции, имеющей тримодальное распределение сомономеров в отношении содержания сомономеров в каждом из полимеров пропилена, содержащихся в указанной композиции, т.е. в первом полимере пропилена, втором полимере пропилена и третьем полимере пропилена.

В способе согласно настоящему изобретению один или более сомономеров выбраны из этилена и C4-C10 альфа-олефинов, предпочтительно выбраны из этилена и C4-C8 альфа-олефинов, более предпочтительно выбраны из этилена и C4-C6 альфа-олефинов, еще более предпочтительно выбраны из одного или более сомономеров, содержащих этилен, еще более предпочтительно указанный сомономер выбран из чистого этилена, в контексте настоящего изобретения.

Соотношение сомономера составляет менее 0,35, предпочтительно менее 0,3, в частности, менее 0,25 Предпочтительно, соотношение сомономера составляет по меньшей мере 0,1. Указанное соотношение представляет собой содержание сомономера в 1 фракции, деленное на конечное содержание сомономера. Более высокое содержание сомономера в газофазной фракции по сравнению с первой фракцией улучшает характеристики ударопрочности без ухудшения скорости кристаллизации.

После полимеризации в реакторе третьей стадии полимер, полученный в третьем реакторе, выделяют стандартными способами, известными специалистам в данной области техники. Выделенный полимер согласно настоящему изобретению обычно представлен в форме частиц.

Катализатор

Обычно в способе согласно настоящему изобретению присутствует катализатор полимеризации. Катализатор полимеризации предпочтительно представляет собой катализатор Циглера-Натта. Обычно катализатор полимеризации Циглера-Натта содержит одно или более соединений переходных металлов (transition metal, TM) 4-6 групп, в соответствии с определением ИЮПАК версии 2013 года, таких как титан, дополнительно соединение металла 2 группы, такое как соединение магния, и внутренний донор (internal donor, ID).

Компоненты катализатора могут быть нанесены на подложку в форме частиц, такую как, например, подложка из неорганического оксида, такого как, например, диоксид кремния или оксид алюминия. Альтернативно, твердую подложку может образовывать галогенид магния. Также возможно, что компоненты катализатора не нанесены на внешнюю подложку, но катализатор получен способом отверждения эмульсии или способом осаждения, как известно специалистам в области получения катализаторов.

Предпочтительно, в способе согласно настоящему изобретению присутствует особый тип катализатора Циглера-Натта. В таком особом типе катализатора Циглера-Натта важно, что внутренний донор не является фталевым соединением. Предпочтительно, в течение всего процесса получения специального типа катализатора Циглера-Натта не используют фталатные соединения, поэтому готовый катализатор Циглера-Натта специального типа не содержит никаких фталевых соединений. Таким образом, особый тип катализатора Циглера-Натта не содержит фталевое соединение. Следовательно, полимер, полученный во втором реакторе способа согласно настоящему изобретению, не содержит фталевое соединение.

Обычно катализатор Циглера-Натта специального типа содержит внутренний донор (ID), который представляет собой бесфталатное соединение, и, таким образом, катализатор Циглера-Натта особого типа совершенно не содержит фталатное соединение. Кроме того, катализатор Циглера-Натта особого типа может представлять собой твердый катализатор, предпочтительно не содержащий материал внешней подложки, такой как диоксид кремния или MgCl2, и, следовательно, твердый катализатор является самонесущим.

Твердый катализатор может быть получен следующим общим способом:

а) обеспечение раствора

a1) по меньшей мере алкокси-соединения металла 2 группы (Ax), представляющего собой продукт реакции соединения металла 2 группы и спирта (A), содержащего, помимо гидроксильного фрагмента, по меньшей мере один фрагмент простого эфира, необязательно в органической жидкой реакционной среде; или

a2) по меньшей мере алкокси-соединения металла 2 группы (Ax’), представляющего собой продукт реакции соединения металла 2 группы и спиртовой смеси спирта (A) и одноатомного спирта (B) формулы ROH, необязательно в органической жидкой реакционной среде; или

a3) смеси алкокси-соединения металла 2 группы (Ax) и алкокси-соединения металла 2 группы (Bx), представляющего собой продукт реакции соединения металла 2 группы и одноатомного спирта (B), необязательно в органической жидкой реакционной среде; или

a4) алкокси-соединения металла 2 группы формулы M(OR1)n(OR2)mX2-n-m или смеси алкоксидов 2 группы M(OR1)n’X2-n’ и M(OR2)m’X2-m’, где M представляет собой металл 2 группы, X представляет собой галоген, R1 и R2 представляют собой различные алкильные группы из 2-16 атомов углерода, и 0<n<2, 0<m<2, и n+m+(2-n-m) = 2, при условии, что оба n и m не равны 0 одновременно, 0<n’<2, и 0<m’<2; и

b) добавления указанного раствора со стадии a) к по меньшей мере одному соединению переходного металла 4-6 группы, и

c) получения твердых частиц компонента катализатора,

и добавления нефталатного внутреннего донора (ID) электронов на по меньшей мере одной стадии до стадии c).

Внутренний донор (ID) или его предшественник предпочтительно добавляют в раствор на стадии a) или к соединению переходного металла до добавления раствора на стадии a).

В соответствии с описанным выше способом, твердый катализатор может быть получен способом осаждения или способом отверждения эмульсии, в зависимости от физических условий, особенно от температуры, используемой на стадиях b) и c). Эмульсию также называют двух фазной жидкость-жидкостной системой. В обоих способах (осаждения или отверждения эмульсии) химическая сущность катализатора является одинаковой.

В способе осаждения на стадии b) получают комбинацию раствора со стадии a) с по меньшей мере одним соединением переходного металла и выдерживают всю реакционную смесь при по меньшей мере 50°С, более предпочтительно при температуре от 55 до 110°С, более предпочтительно от 70 до 100°С для обеспечения полного осаждения компонента катализатора в форме твердых частиц каталитического компонента.

В способе отверждения эмульсии на стадии b) раствор со стадии a) обычно добавляют к по меньшей мере одному соединению переходного металла при более низкой температуре, такой как от -10 до менее 50°С, предпочтительно от -5 до 30°С. Во время перемешивания эмульсию обычно поддерживают при температуре от -10 до менее 40°С, предпочтительно от -5 до 30°С. Капли дисперсной фазы эмульсии образуют активную каталитическую композицию. Отверждение (стадию c) капель обычно осуществляют нагреванием эмульсии до температуры 70-150°С, предпочтительно 80-110°С. Согласно настоящему изобретению, предпочтительно используют катализатор, полученный способом отверждения эмульсии.

На стадии a) предпочтительно используют раствор a2) или a3), т.е. раствор (Ax’) или раствор смеси (Ax) и (Bx).

Предпочтительно, металл 2 группы представляет собой магний. Алкокси-соединения магния (Ax), (Ax’), (Bx) могут быть получены in situ на первой стадии способа получения катализатора, стадии a), посредством приведения во взаимодействие соединения магния со спиртом(ами), как описано выше. Другая возможность заключается в отдельном получении указанных алкокси-соединений магния, или они могут быть даже доступны в продаже в виде уже готовых алкокси-соединений магния, и их можно использовать в таком виде в способе получения катализатора согласно настоящему изобретению.

Иллюстративные примеры спиртов (A) представляют собой простые моноэфиры гликолей. Предпочтительные спирты (A) представляют собой простые моноэфиры C2 - C4 гликолей, где фрагменты простого эфира содержат от 2 до 18 атомов углерода, предпочтительно от 4 до 12 атомов углерода. Предпочтительные примеры представляют собой 2-(2-этилгексилокси)этанол, 2-бутилоксиэтанол, 2-гексилоксиэтанол и монобутиловый эфир 1,3-пропиленгликоля, 3-бутокси-2-проанол, причем особенно предпочтительным является 2-(2-этилгексилокси)этанол и монобутиловый эфир 1,3-пропиленгликоля, 3-бутокси-2-пропанол.

Иллюстративный одноатомный спирт (B) представлен структурной формулой ROH, где R представляет собой неразветвленный или разветвленный C2-C16 алкильный остаток, предпочтительно C4 - C10 алкильный остаток, более предпочтительно C6 - C8 алкильный остаток. Наиболее предпочтительный одноатомный спирт представляет собой 2-этил-1-гексанол или октанол.

Предпочтительно, смесь алкокси-соединений Mg (Ax) и (Bx) или смесь спиртов (A) и (B), соответственно, используют и применяют в молярном соотношении Bx:Ax или B:A от 10:1 до 1:10, более предпочтительно от 6:1 до 1:6, еще более предпочтительно от 5:1 до 1:3, наиболее предпочтительно от 5:1 до 3:1.

Алкокси-соединение магния может быть продуктом реакции спирта(ов), как описано выше, и соединения магния, выбранного из диалкилмагния, алкоксидов алкилмагния, диалкоксидов магния, алкокси-галогенидов магния и галогенидов алкилмагния. Кроме того, можно использовать диалкоксид магния, диарилоксид магния, арилоксигалогенид магния, арилоксид магния и алкиларилоксид магния. Алкильные группы в соединении магния могут быть одинаковыми или различными C1-C20 алкильными группами, предпочтительно C2-C10 алкильными группами. Типичные алкокси-соединения алкилмагния, при их использовании, представляют собой бутоксид этилмагния, пентоксид бутилмагния, бутоксид октилмагния и октоксид октилмагния. Предпочтительно, используют диалкилмагниевые соединения. Наиболее предпочтительные диалкилмагниевые соединения представляют собой бутилоктилмагний или бутилэтилмагний.

Также возможно, что соединение магния взаимодействует, помимо спирта (A) и спирта (B), с многоатомным спиртом (C) формулы R’’(OH)m с образованием указанных алкоксидных соединений магния. Предпочтительные многоатомные спирты, при их использовании, представляют собой спирты, в которых R’’ представляет собой неразветвленный, циклический или разветвленный C2 - C10 углеводородный остаток, и m представляет собой целое число от 2 до 6.

Таким образом, алкокси-соединения магния на стадии a) выбраны из группы, состоящей из диалкоксидов магния, диарилоксимагния, алкоксигалогенидов магния, арилоксигалогенидов магния, алкоксидов алкилмагния, алкоксидов арилмагния и арилоксидов алкилмагния, или смеси дигалогенида магния и диалкоксида магния.

Растворитель, используемый для получения предложенного катализатора, может быть выбран из ароматических и алифатических неразветвленных, разветвленных и циклических углеводородов, содержащих от 5 до 20 атомов углерода, более предпочтительно от 5 до 12 атомов углерода, или их смесей. Подходящие растворители включают бензол, толуол, кумол, ксилол, пентан, гексан, гептан, октан и нонан. Особенно предпочтительны гексаны и пентаны.

Реакцию получения алкокси-соединения магния можно проводить при температуре от 40°С до 70°С. Специалистам в данной области техники известно, как выбирать наиболее подходящую температуру, в зависимости от используемого соединения Mg и спирта(ов)

Соединение переходного металла (TM) 4-6 группы, в соответствии с определением ИЮПАК версии 2013 года, предпочтительно представляет собой соединение титана, наиболее предпочтительно галогенид титана, такой как TiCl4.

Нефталевый внутренний донор (ID), используемый при получении специального типа катализатора Циглера-Натта для применения согласно настоящему изобретению, предпочтительно выбран из сложных (ди)эфиров нефталевых карбоновых (ди)кислот, простых 1,3-диэфиров, их производных и смесей. Особенно предпочтительный донор представляет собой сложный диэфир мононенасыщенных дикарбоновых кислот, в частности, сложный эфир, принадлежащий к группе, включающей малонаты, малеаты, сукцинаты, цитраконаты, глутараты, циклогексан-1,2-дикарбоксилаты и бензоаты, а также их производные и/или смеси. Предпочтительные примеры представляют собой, например, замещенные малеаты и цитраконаты, наиболее предпочтительно цитраконаты.

Здесь и далее термин «производное» включает замещенные соединения.

В способе отверждения эмульсии указанная двухфазная жидкость-жидкостная система может быть получена простым перемешиванием и необязательно добавлением (дополнительного) растворителя(ей) и/или добавок, таких как агент для минимизации турбулентности (TMA) и/или эмульгирующий агент, и/или стабилизатор эмульсии, такой как поверхностно-активное вещество, которые используют так, как известно в данной области техники. Указанные растворители и/или добавки используют для облегчения образования эмульсии и/или для ее стабилизации. Предпочтительно, поверхностно-активные вещества представляют собой акриловые или метакриловые полимеры. Особенно предпочтительны неразветвленные C12 - C20 (мет)акрилаты, такие как, например, поли(гексадецил)метакрилат и поли(октадецил)метакрилат, а также их смеси. Агент для минимизации турбулентности (TMA), при его использовании, предпочтительно выбран из полимеров α-олефиновых мономеров, содержащих от 6 до 20 атомов углерода, таких как полиоктен, полинонен, полидецен, полиундецен или полидодецен, или их смесей. Наиболее предпочтительно, он представляет собой полидецен.

Твердый продукт в форме частиц, полученный способом осаждения или отверждения эмульсии, можно промывать по меньшей мере один раз, предпочтительно по меньшей мере два раза, наиболее предпочтительно по меньшей мере три раза. Промывание можно осуществлять ароматическим и/или алифатическим углеводородом, предпочтительно толуолом, гептаном или пентаном. Промывание также возможно с использованием TiCl4, необязательно в комбинации с ароматическим и/или алифатическим углеводородом. Промывочные растворы также могут содержать доноры и/или соединения 13 группы, такие как триалкилалюминий, галогенированные соединения алкилалюминия или алкокси-соединения алюминия. Соединения алюминия также можно добавлять во время синтеза катализатора. Затем катализатор можно сушить, например, выпариванием или продуванием азота, или можно суспендировать в маслянистой жидкости без стадии сушки.

Полученный в конечном итоге катализатор Циглера-Натта особого типа предпочтительно получают в форме частиц, обычно имеющих средний диапазон размера частиц от 5 до 200 мкм, предпочтительно от 10 до 100 мкм. Указанные частицы обычно плотно упакованы с низкой степенью пористости, и обычно имеют площадь поверхности менее 20 г/м2, более предпочтительно менее 10 г/м2. Как правило, количество Ti, присутствующего в катализаторе, составляет от 1 до 6% масс., количество Mg составляет от 10 до 20% масс., и количество внутреннего донора, присутствующего в катализаторе, составляет от 10 до 40% масс. от композиции катализатора. Подробное описание получения катализаторов, используемых согласно настоящему изобретению, представлено в WO2012/007430, EP2610271 и EP2610272, которые включены в настоящий документ посредством ссылки.

Внешний донор (ED) предпочтительно присутствует в качестве дополнительного компонента в способе полимеризации согласно настоящему изобретению. Подходящие внешние доноры (ED) включают некоторые силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. Особенно предпочтительно использовать силан. Наиболее предпочтительно использовать силаны общей формулы (I)

где Ra, Rb и Rc означают углеводородный радикал, в частности, алкильную или циклоалкильную группу, и где p и q представляют собой числа от 0 до 3, причем их сумма (p+q) равна или меньше 3. Ra, Rb и Rc могут быть выбраны независимо друг от друга и могут быть одинаковыми или различными. Конкретные примеры силанов в соответствии с формулой (I) представляют собой (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2. Другой наиболее предпочтительный силан соответствует общей формуле (II)

где R3 и R4 могут быть одинаковыми или различными и представляют собой линейную, разветвленную или циклическую углеводородную группу, содержащую от 1 до 12 атомов углерода. Особенно предпочтительно, R3 и R4 независимо выбраны из группы, состоящей из метила, этила, н-пропила, н-бутила, октила, деканила, изо-пропила, изо-бутила, изо-пентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила. Наиболее предпочтительно, используют этил.

Обычно в способе полимеризации согласно настоящему изобретению, помимо катализатора Циглера-Натта или особого типа катализатора Циглера-Натта и необязательного внешнего донора (ED), может присутствовать сокатализатор (Co). Сокатализатор предпочтительно представляет собой соединение 13 групп периодической таблице (ИЮПАК, версия 2013 года), такое как, например, соединение алюминия, например, алюминийорганическое соединение или галогенидное соединение алюминия. Примером подходящего алюминийорганического соединения является алкилалюминий или галогенид алкилалюминия. Соответственно, в одном конкретном варианте реализации сокатализатор (Co) представляет собой триалкилалюминий, такой как триэтилалюминий (TEAL), хлорид диалкилалюминия или дихлорид алкилалюминия, или их смеси. В одном конкретном варианте реализации сокатализатор (Co) представляет собой триэтилалюминий (TEAL).

Как правило, следует тщательно выбирать молярное соотношение между сокатализатором (Co) и внешним донором (ED) [Co/ED] и/или молярное соотношение между сокатализатором (Co) и переходным металлом (TM) [Co/TM]. Молярное соотношение между сокатализатором (Co) и внешним донором (ED) [Co/ED] может находиться в диапазоне от 2,5 до 50,0 моль/моль, предпочтительно в диапазоне от 4,0 до 35,0 моль/моль, более предпочтительно в диапазоне от 5,0 до 30,0 моль/моль. Подходящий нижний предел может составлять 2,5 моль/моль, предпочтительно 4,0 моль/моль, более предпочтительно 5,0 моль/моль. Подходящий верхний предел может составлять 50,0 моль/моль, предпочтительно 35,0 моль/моль, более предпочтительно 30,0 моль/моль. Указанные верхние и нижние значения диапазонов являются включительными.

Молярное соотношение между сокатализатором (Co) и переходным металлом (TM) [Co/TM] может находиться в диапазоне от 20,0 до 500,0 моль/моль, предпочтительно в диапазоне от 50,0 до 400,0 моль/моль, более предпочтительно в диапазоне от 100,0 до 300,0 моль/моль. Подходящий нижний предел может составлять 20,0 моль/моль, предпочтительно 50,0 моль/моль, более предпочтительно 100,0 моль/моль. Подходящий верхний предел может составлять 500,0 моль/моль, предпочтительно 400,0 моль/моль, более предпочтительно 300,0 моль/моль. Указанные верхние и нижние значения диапазонов являются включительными.

Полипропиленовая композиция

В соответствии с настоящим изобретением, материал, полученный после второго реактора (т.е. совокупность первой и второй фракций полимера), или материал, полученный после третьего реактора (т.е. совокупность первой-третьей фракций полимера), может быть выделен из процесса полимеризации. Его можно экструдировать в присутствии по меньшей мере одного нуклеирующего агента с получением требуемой полипропиленовой композиции для производства крышки или колпачка.

Экструдер, в случае осуществления стадии экструзии, может быть любым экструдером, известным в данной области техники. Так, экструдер может представлять собой одношнековый экструдер; двухшнековый экструдер, такой как двухшнековый экструдер с вращением в одном направлении, или двухшнековый экструдер с вращением в противоположных направлениях; или многошнековый экструдер, такой как кольцевой экструдер. Предпочтительно, экструдер представляет собой одношнековый экструдер или двухшнековый экструдер. Особенно предпочтительный экструдер представляет собой двухшнековый экструдер с вращением в одном направлении.

Экструдер обычно содержит зону загрузки, зону плавления, зону смешивания и необязательно зону мундштука.

Экструдер обычно имеет отношение длины к диаметру, L/D, до 60:1, предпочтительно до 40:1.

Экструдер также может иметь одно или более загрузочных отверстий для подачи в экструдер дополнительных компонентов, таких как, например, добавки. Расположение таких дополнительных загрузочных отверстий зависит от типа материала, добавляемого через отверстие.

Примеры добавок включают, но не ограничиваются ими, стабилизаторы, такие как антиоксиданты (например, стерически затрудненные фенолы, фосфиты/фосфониты, серосодержащие антиоксиданты, нейтрализаторы алкильных радикалов, ароматические амины, затрудненные аминные стабилизаторы или их смеси), дезактиваторы металлов (например, Irganox ® MD 1024) или УФ стабилизаторы (например, светостабилизаторы на основе затруденнных аминов). Другие типичные добавки представляют собой модификаторы, такие как антистатические агенты или агенты против запотевания (например, этоксилированные амины и амиды сложных эфиров глицерина), нейтрализаторы кислот (например, стеарат Ca), вспенивающие агенты, сцепляющие агенты (например, полиизобутен), смазывающие вещества и смолы (например, иономерные воски, воски на основе полиэтилена и сополимеров этилена, воски Фишера-Тропша, монтанные воски, фторсодержащие соединения или парафиновые воски), а также скользящие и антиблок-агенты (например, эрукамид, олеамид, тальк, природный диоксид кремния и синтетический диоксид кремния или цеолиты), а также их смеси.

Обычно общее количество добавок, подаваемых в экструдер при осуществлении способа согласно настоящему изобретению, составляет не более 5,0% мас., предпочтительно не более 2,0% мас., более предпочтительно не более 1,5% мас. Количество добавок выражено относительно общего количества полипропиленовой композиции, введенной в экструдер.

В способе согласно настоящему изобретению полимер, доступный после получения второй фракции полимера полипропилена или третьей фракции полимера пропилена, экструдируют при температуре, которая выше температуры плавления указанного полимера, но ниже температуры разложения указанного полимера. Обычно полимерную композицию экструдируют при температуре, которая на по меньшей мере 30°С выше температуры плавления полимерной композиции, предпочтительно полимерную композицию экструдируют при температуре, которая на по меньшей мере 40°С выше температуры плавления полимерной композиции, более предпочтительно полимерную композицию экструдируют при температуре, которая на по меньшей мере 50°С выше температуры плавления полимерной композиции, но ниже температуры разложения полимерной композиции, т.е. ниже 300°С. Наиболее предпочтительные температуры составляют от 200 до 250°С, такие как от 220 до 240°С.

В способе согласно настоящему изобретению полимерную композицию экструдируют в присутствии определенного количества по меньшей мере одного нуклеирующего агента, предпочтительно от 0,01 до 1,0% мас., предпочтительно от 0,03 до 0,9% мас., более предпочтительно от 0,05 до 0,8% мас. Количество по меньшей мере одного нуклеирующего агента выражено относительно общего количества полипропиленовой композиции согласно настоящему изобретению.

Нуклеирующий агент обычно выбран из группы, состоящей из:

солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или трет-бутилбензоата алюминия,

дибензилиденсорбита (например, 1,3: 2,4-дибензилиденсорбита) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3: 2,4-ди(метилбензилиден)сорбит), или замещенных производных нонита, таких как 1,2,3-тридезокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]нонит, солей сложных диэфиров фосфорной кислоты, например, 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия или гидрокси-бис[2,2’-метилен-бис(4,6-ди-трет-бутилфенил)фосфат] алюминия, винилциклоалкановых полимеров и винилалканоых полимеров, и их смесей.

Предпочтительно, нуклеирующий агент представляет собой дибензилиденсорбит (например, 1,3: 2,4-дибензилиденсорбит) и C1-C8-алкил-замещенное производное дибензилиденсорбита, такое как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3 : 2,4-ди(метилбензилиден)сорбит), или замещенное производное нонита, такое как 1,2,3-тридезокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]нонит.

По меньшей мере один нуклеирующий агент обычно подают в экструдер через зону загрузки. Однако по меньшей мере один нуклеирующий агент можно подавать в экструдер через одно или более загрузочных отверстий, имеющихся в экструдере, например, через боковой механизм загрузки.

В конце экструдера получают расплав полипропиленовой композиции. Затем расплав полипропиленовой композиции согласно настоящему изобретению пропускают через головку в необязательной зоне мундштука экструдера. При пропускании расплава полипропиленовой композиции согласно настоящему изобретению через головку экструдера, обычно осуществляют дополнительное охлаждение и гранулирование.

Зона мундштука обычно содержит фильерную пластину, которая обычно представляет собой металлический диск большой толщины с множеством отверстий. Отверстия расположены параллельно оси шнека.

Гранулятор обычно представляет собой стренговый гранулятор или подводный гранулятор.

В любом варианте реализации полипропиленовая композиция, которая может быть получена, предпочтительно получена способом согласно настоящему изобретению, обычно содержит только один сомономер, этилен.

В любом варианте реализации полипропиленовая композиция, которая может быть получена, предпочтительно получена способом согласно настоящему изобретению, обычно имеет содержание сомономера от 2,2 до 5,0% мас., предпочтительно от 2,5 до 4,8% мас., более предпочтительно от 2,8 до 4,5% мас. Наиболее предпочтительные количества составляют от 3,2 до 4,2 или от 3,4 до 4,0% мас. Содержание сомономера выражено относительно общего количества мономеров, присутствующих в полипропиленовой композиции.

В любом варианте реализации полипропиленовая композиция, которая может быть получена, предпочтительно получена способом согласно настоящему изобретению, имеет показатель текучести расплава (ПТР2) от 12 до 60 г/10 мин., предпочтительно от 15 до 35 г/10 мин., более предпочтительно от 15 до 30 г/10 мин. ПТР2 определяют в соответствии с ISO 1133 при температуре 230°С и под нагрузкой 2,16 кг.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 90°С при воздействии скорости охлаждения 10 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 55°С при воздействии скорости охлаждения 100 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 40°С при воздействии скорости охлаждения 300 K/с.

Полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 95°С при воздействии скорости охлаждения 10 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 75°С при воздействии скорости охлаждения 100 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 55°С при воздействии скорости охлаждения 300 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 90°C при воздействии скорости охлаждения 10 K/с,

температуру кристаллизации (Tc) по меньшей мере 55°С при скорости охлаждения 100 K/с; и

температуру кристаллизации (Tc) по меньшей мере 40°С при скорости охлаждения 300 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет

температуру кристаллизации (Tc) от 90 до 140°С при воздействии скорости охлаждения 10 K/с,

температуру кристаллизации (Tc) от 55 до 100°С при воздействии скорости охлаждения 100 K/с; и

температуру кристаллизации (Tc) от 40 до 80°С при воздействии скорости охлаждения 300 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет

температуру кристаллизации (Tc) по меньшей мере 95°С при воздействии скорости охлаждения 10 K/с,

температуру кристаллизации (Tc) по меньшей мере 75°С при воздействии скорости охлаждения 100 K/с; и

температуру кристаллизации (Tc) по меньшей мере 55°С при воздействии скорости охлаждения 300 K/с.

В любом варианте реализации полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) по меньшей мере 50°С при воздействии скорости охлаждения от 100 до 600 K/с.

В любом варианте реализации и при любой скорости охлаждения полипропиленовая композиция предпочтительно имеет температуру кристаллизации (Tc) менее 140°С.

Крышки и колпачки

Настоящее изобретение предусматривает получение крышки или колпачка из полипропиленовой композиции. Получение крышки или колпачка можно осуществлять известными способами, например, литьевым или компрессионным формованием экструдированной полипропиленовой композиции. Предпочтительное изделие представляет собой затворную крышку, винтовую крышку или укупорочную систему для упаковки пищевых продуктов или жидкостей. Предпочтительно, крышка или колпачок получен литьевым формованием.

Особым признаком настоящего изобретения является то, что полипропиленовая композиция имеет высокую температуру кристаллизации (Tc) в определенном диапазоне скоростей охлаждения. Особенно предпочтительно, если скорость охлаждения в процессе производства крышки или колпачка составляет от 50 до 600 K/с, например, от 100 до 600 K/с, в частности, от 100 до 300 K/с.

Такие высокие скорости охлаждения обеспечивают короткое время цикла. При том, что время цикла зависит от рассматриваемой крышки или колпачка, предусмотрено, что время цикла составляет менее 6,0 с, например, от 4,5 до 6 с, в частности, от 4,7 до 6,0 с. Термин «время цикла» относится ко времени от впрыска полипропиленовой композиции в форму, охлаждения композиции, выталкивания сформованной крышки или колпачка до начала впрыска композиции для следующего изделия.

Настоящее изобретение описано далее со ссылкой на следующие неограничивающие примеры и графические материалы.

Краткое описание графических материалов

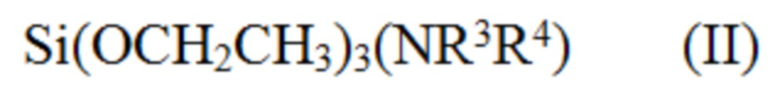

На фиг. 1 показана взаимосвязь между температурой кристаллизации и скоростью охлаждения для примеров согласно настоящему изобретению и сравнительных примеров.

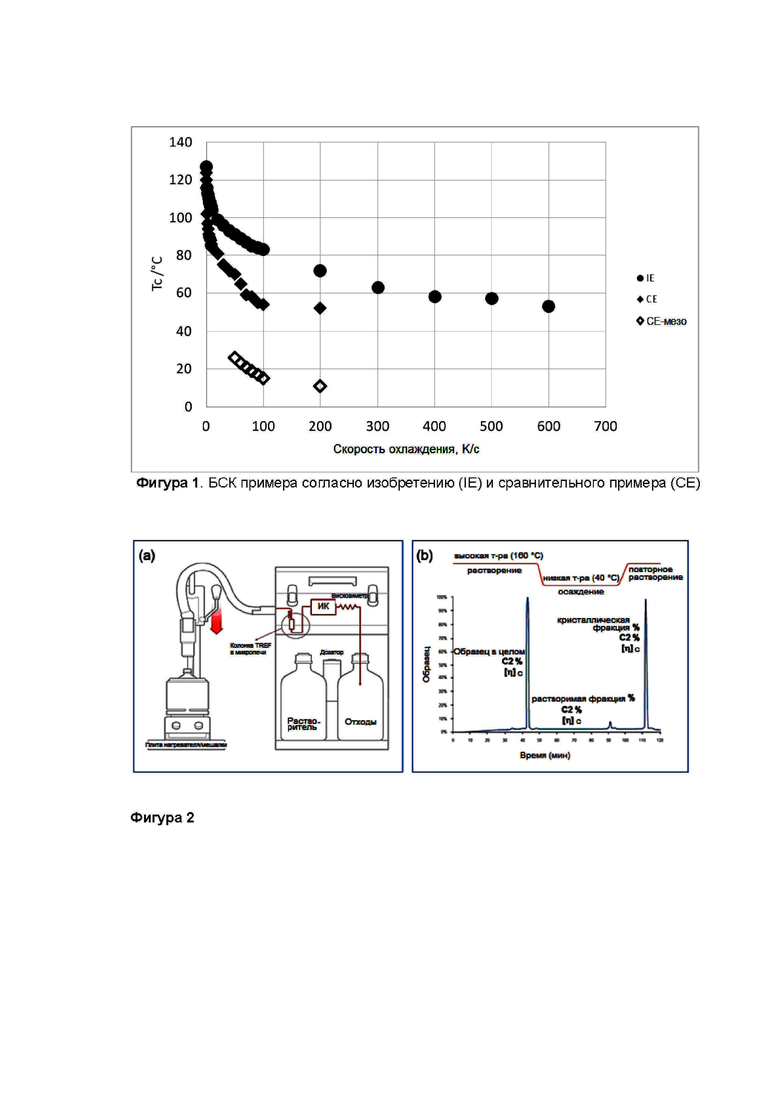

На фиг. 2 (a) представлено схематическое изображение устройства CRYSTEX QC, а на фиг. 2 (b) показано элюирование образца сополимера EP и полученной растворимой и кристаллической фракций в колонке TREF (колонка, наполненная инертным материалом, например, стеклянными гранулами) (см. Del Hierro, P.; Ortin, A.; Monrabal, B.; ‘Soluble Fraction Analysis in polypropylene, The Column Advanstar Publications, февраль, 2014. Pages 18-23).

ПРИМЕРЫ

Методы измерений

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют в соответствии с ISO 1133 и записывают в г/10 мин. ПТР является показателем текучести и, следовательно, технологичности полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР2 полипропилена определяют при температуре 230°C и при нагрузке 2,16 кг.

Анализ методом ДСК

Температуру кристаллизации измеряют на дифференциальном сканирующем калориметре (ДСК) TA Instrument Q2000 в соответствии с ISO 11357/3 на образцах массой 5-10 мг, в потоке азота 50 мл/мин. Температуры кристаллизации записывали в цикле нагревания/охлаждения/нагревания со скоростью сканирования 10°С/мин. от 30°С до 225°С. Температуры кристаллизации записывали как пики эндотерм и экзотерм на стадии охлаждения и на второй стадии нагревания, соответственно.

Быстрая сканирующая калориметрия (БСК)

Для изотермического и неизотермического анализа характеристик кристаллизации в диапазоне скоростей охлаждения от 100 до 103 K.с-1 использовали дифференциальный сканирующий калориметр, работающий по принципу компенсации мощности, Flash DSC1 производства компании MettlerToledo. Прибор подключали к внутреннему охладителю Huber TC45 для обеспечения возможности охлаждения до примерно -100°C. Получение образцов включает вырезание тонких сегментов толщиной от 10 до 15 мкм с поверхности гранул. Образцы нагревали до 200°С, выдерживали при указанной температуре в течение 0,1 с и охлаждали с различными скоростями охлаждения до температуры -33°С, которая ниже температуры стеклования подвижной аморфной фракции изотактического полипропилена (iPP). Горелку прибора продували сухим газообразным азотом при скорости потока 30 мл/мин. Датчики подвергали так называемой процедуре кондиционирования, которая включает несколько циклов нагревания и охлаждения. Затем проводили корректирование температуры датчика. Перед загрузкой образца на нагревающую поверхность сенсорного датчика пробы наносили тонкий слой силиконового масла для улучшения теплового контакта между датчиком и образцом. Датчики разработаны компанией Xensor Integration (Нидерланды). Каждый датчик закреплен на керамической опорной пластине для удобства работы. Общая площадь чипа составляет 5,0×3,3 мм2; он содержит две отдельные мембраны на основе нитрида/оксида кремния площадью 1,7×1,7 мм2, каждая толщиной 2,1 мм, которые окружены кремниевой рамкой толщиной 300 мкм, служащей в качестве теплопоглотителя. В данной работе не проводили дополнительные калибровки. Дополнительная информация о такой технологии представлена в следующих публикациях:

E. Iervolino, A. van Herwaarden, F. van Herwaarden, E. van de Kerkhof, P. van Grinsven, A. Leenaers, V. Mathot, P. Sarro. Temperature calibration and electrical characterization of the differential scanning calorimeter chip UFS1 for the Mettler-Toledo Flash DSC 1. Thermochim. Acta 522, 53-59 (2011). V. Mathot, M. Pyda, T. Pijpers, G. Poel, E. van de Kerkhof, S. van Herwaarden, F. van Herwaarden, A. Leenaers. The Flash DSC 1, a power compensation twin-type, chip-based fast scanning calorimeter (FSC): First findings of polymers. Thermochim. Acta 552, 36-45 (2011).

M. van Drongelen, T. Meijer-Vissers, D. Cavallo, G. Portale, G. Vanden Poel, R. Androsch R. Microfocus wide-angle X-ray scattering of polymers crystallized in a fast scanning chip calorimeter. Thermochim Acta 563, 33-37 (2013).

Содержание сомономера

Содержание этилена в поли(пропилен-со-этилене), измеренное с помощью ИК спектроскопии

Использовали количественную инфракрасную (ИК) спектроскопию для количественного определения содержания этилена в сополимерах поли(этилен-со-пропена), на основе калибровки для первичного метода.

Калибровку проводили с применением набора собственных, некоммерческих калибровочных стандартов с известным содержанием этилена, определенным методом количественной спектроскопии 13C ядерного магнитного резонанса (ЯМР) в растворе. Процедуру калибровки проводили обычным образом, подробно описанным в литературе. Калибровочный набор состоял из 38 калибровочных стандартов с содержанием этилена от 0,2 до 75,0% масс., полученных на пилотной установке или на полномасштабной установке в разных условиях. Калибровочный набор выбирали так, чтобы он отражал типичное многообразие сополимеров, обнаруженных методом количественной ИК спектроскопии.

Количественные ИК спектры записывали в твердом состоянии на ИК спектрометре Bruker Vertex 70 с преобразованием Фурье. Спектры записывали на квадратных образцах пленки 25×25 мм толщиной 300 мкм, полученных прессованием в форме при 180-210°С и 4-6 мПа. Использовали образцы пленок толщиной 100 мкм с весьма высоким содержанием этилена (>50% мол.). Использовали стандартную трансмиссионную ИК спектроскопию с преобразованием Фурье в спектральном диапазоне 5000-500 см-1, с апертурой 6 мм, спектральным разрешением 2 см-1, 16 сканами фона, 16 сканами спектра, фактором 64 заполнения инферограммы нулями и с аподизацией трехчленной функцией Блэкмана-Харриса.

Количественный анализ проводили, используя общую площадь колебательных деформаций CH2 при 730 и 720 см-1 (AQ), соответствующих структурным единицам (CH2)>2 (метод интегрирования G, пределы 762 и 694 см-1). Количественную полосу нормализовали по площади полосы CH при 4323 см-1 (AR), соответствующей структурным единицам CH (метод интегрирования G, пределы 4650, 4007 см-1). Затем на основании нормализованного поглощения (AQ / AR) прогнозировали содержание этилена в единицах массовых процентов, используя квадратичную калибровочную кривую. Калибровочную кривую заранее строили обычным методом регрессии наименьших квадратов (OLS) нормализованных значений поглощения, и измеряли первичное содержание сомономера по калибровочному набору.

Содержание этилена в поли(пропилен-со-этилене) для калибровки с использованием спектроскопии 13C ЯМР

Количественные 13C1H} ЯМР спектры записывали в растворе с помощью ЯМР спектрометра Bruker Avance III 400, работающего при 400,15 и 100,62 МГц для 1H и 13C, соответственно. Все спектры записывали с применением 13C-оптимизированной 10 мм измерительной головки для расширенного температурного диапазона при 125°С, используя газообразный азот в пневматических приборах. Примерно 200 мг материала растворяли в 3 мл 1,2-тетрахлорэтана-d2 (TCE-d2) вместе с ацетилацетонатом хрома (III) (Cr(acac)3) с получением 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения однородности раствора, после первоначального получения образца в термоблоке, ампулу для ЯМР спектроскопии дополнительно нагревали в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. После установки в магнит ампулу вращали при 10 Гц. Такая настройка была выбрана, главным образом, ввиду необходимости высокого разрешения и точного количественного определения содержания этилена. Использовали стандартное одноимпульсное возбуждение без ЯЭО, используя оптимизированный угол наконечника, задержку повторного цикла 1 с и двухуровневую WALTZ16 схему развязки (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225, Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). В целом, для одного спектра записывали 6144 (6 тыс.) переходов. Количественные 13C1H} ЯМР спектры обрабатывали, интегрировали и определяли по интегралам соответствующие количественные свойства. Все химические сдвиги косвенно относили к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д., используя химический сдвиг растворителя. Такой подход позволяет провести сравнение с эталоном даже при отсутствии данной структурной единицы. Наблюдали характеристические сигналы, соответствующие внедрению этилена (Cheng, H. N., Macromolecules 17 (1984), 1950), и рассчитывали содержание сомономера как долю этилена в полимере относительно всего мономера в полимере: fE = ( E / ( P + E ). Содержание фракции сомономера количественно определяли методом Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) посредством интегрирования нескольких сигналов по всей спектральной области на 13C1H} спектре. Указанный способ выбирали благодаря его надежности и возможности при необходимости учитывать наличие региодефектов. Интегральные области немного корректировали для улучшения применимости ко всему диапазону встречающегося содержания сомономера. Молярный процент внедрения сомономера рассчитывали по молярной доле: E [% мол.] = 100 * fE. Массовый процент внедрения сомономера рассчитывали по молярной доле: E [% масс.] = 100 * ( fE * 28,06 ) / ( (fE * 28,06) + ((1-fE) * 42,08)).

Содержание соединений, растворимых в ксилоле (XCS, % масс.)

Содержание полимера, растворимого в ксилоле, определяют в соответствии с ISO 16152; 5е издание; 2005-07-01 при 25°C.

Модуль упругости при растяжении

Модуль упругости при растяжении измеряют в соответствии с ISO 527-1:2012 / ISO 527-2:2012 при 23°C и скорости ползунка = 50 мм/мин.; используя экспериментальные образцы, полученные литьевым формованием, как описано в EN ISO 1873-2 (образец в форме гантели, толщина 4 мм).

Ударопрочность с надрезом по Шарпи

Ударную прочность с надрезом по Шарпи измеряют в соответствии с ISO 179/1eA при 23°С на экспериментальных образцах, полученных литьевым формованием, как описано в EN ISO 1873-2 (80 x 10 x 4 мм).

Мутность

Значение мутности измеряют в соответствии с ASTM D1003 на отлитых под давлением образцах толщиной 1 мм и площадью 60x60 мм², полученных так, как описано в EN ISO 1873-2.

з) Анализ Crystex

Метод кристаллической и растворимой фракций

Содержание кристаллической (CF) и растворимой фракций (SF) полипропиленовых (PP) композиций, а также содержание сомономера и собственную вязкость соответствующих фракций анализировали на приборе CRYSTEX QC, Polymer Char (Валенсия, Испания).

Схематическое изображение прибора CRYSTEX QC представлено на фиг. 2a. Кристаллическую и аморфную фракции разделяют посредством температурных циклов растворения при 160°С, кристаллизации при 40°С и повторного растворения в 1,2,4-трихлорбензоле (1,2,4-TCB) при 160°С, как показано на фиг. 1b. Количественное измерение SF и CF, а также определение содержания этилена (C2) осуществляют с помощью инфракрасного датчика (IR4) и встроенного 2-капиллярного вискозиметра, который используют для определения собственной вязкости (IV).

Датчик IR4 представляет собой многоволновой детектор, считывающий ИК поглощение при двух различных полосах (CH3 и CH2) для определения концентрации и содержания этилена в этилен-пропиленовых сополимерах. Датчик IR4 калибруют с помощью серии из 8 EP сополимеров с известным содержанием этилена в диапазоне от 25 мас. до 69% мас. (установленным с помощью 13C-ЯМР) и различных концентраций, составляющих от 2 до 13 мг/мл, для каждого EP сополимера, использованного для калибровки.

Количество растворимой фракции (SF) и кристаллической фракции (CF) сопоставляют посредством XS калибровки с количеством «веществ, растворимых в холодном ксилоле» (XCS) и, соответственно, с количеством фракций, нерастворимых в холодном ксилоле (XCI), определенным в соответствии со стандартным гравиметрическим методом по ISO 16152. XS калибровку проводят посредством тестирования различных EP сополимеров с содержанием XS в диапазоне 2-31% мас.

Характеристическую вязкость (IV) исходного EP сополимера и его растворимой и кристаллической фракций определяют с помощью встроенного 2-капиллярного вискозиметра и сопоставляют с соответствующими IV, определенными стандартным методом в декалине в соответствии с ISO 1628. Калибровку проводят с различными сополимерами PE PP с IV = 2-4 дл/г.

Анализируемый образец PP композиции взвешивают в концентрациях от 10 мг/мл до 20 мг/мл. После автоматического наполнения виалы 1,2,4-TCB, содержащим 250 мг/л 2,6-трет-бутил-4-метилфенола (BHT) в качестве антиоксиданта, растворяют образец при 160°С до достижения полного растворения, обычно в течение 60 минут, при постоянном перемешивании при 800 об./мин.