Область применения

Изобретение относится к области измерительной техники, средствам для измерения деформаций. Датчик позволяет количественно определять деформацию изгиба по изменению величины электрической емкости чувствительного элемента, изготовленного из оксидированного алюминия. Датчик может найти применение в промышленности для контроля деформаций конструкций и деталей машин, в качестве сенсоров для робототехники и т.п.

Уровень техники

Известны различные физические принципы измерения деформаций изгиба, на основе которых разработаны соответствующие датчики.

Широко применяются тензорезистивные датчики [1]. Недостатком тензорезисторов является возникновение отклика как при приложении деформации растяжения-сжатия, так и деформации изгиба, что делает невозможным распознавание этих видов деформации при использовании одного тензосопротивления (измерение изгиба при отсутствии отклика на растяжение-сжатие). При этом возможны варианты технических решений, реализующие как исключение влияния деформации растяжения-сжатия, так и разделение отка на деформации растяжения-сжатия и изгиба. Первые реализуются за счет применения схем включения групп тензорезисторов: Т-образное расположение двух датчиков на одной поверхности детали, расположение двух или четырех тензодатчиков на противоположных поверхностях - поверхностях верхнего и нижнего поясов детали [1, 2]. Следует отметить, что далеко не всегда обе поверхности деформируемой детали доступны для монтажа датчиков. Разделение деформаций растяжения-сжатия и изгиба в конкретных деталях возможно за счет расположения нескольких тензорезисторов на специальных механических конструкциях, которые устанавливаются на исследуемую деталь непосредственно (например [3]). Общим недостатком применения тензорезисторов является их относительно высокое энергопотребление, связанное с омическими потерями при протекании тока.

Известны волоконно-оптические датчики [4] для измерения изгиба. Основными недостатками данных систем является сложность изготовления и дороговизна оптических компонентов и измерительного оптического оборудования.

Емкостные датчики, в отличие от тензорезисторов, имеют относительно низкое энергопотребление, т.к. основные потери в них связаны с малыми омическими потерями в подводящих проводниках и диэлектрическими потерями в межобкладочной среде. Несмотря на то, что измерение емкости представляет собой более сложную техническую задачу, нежели измерение сопротивления, разработанные в настоящее время коммерческие решения (ИМС и т.п.) позволяют относительно легко и дешево строить измерительные схемы под конкретную задачу. Известен емкостный датчик деформаций изгиба и растяжения на основе МЭМС [5], который является наиболее близким аналогом предлагаемому решению. Датчик [5] выполнен в виде встречно-штыревой (встречно-гребенчатой) конструкции, каждая гребенка которой может перемещаться независимо друг от друга, но обе прикреплены к подложке, подвергающейся изгибу или растяжению-сжатию. При приложении деформации изгиба гребенки движутся друг относительно друга таким образом, что уменьшается площадь перекрытии обкладок («штырей»), но при этом обкладки сближаются. В результате величина емкости нелинейно растет. Приложение деформаций растяжения или сжатия должно также дать рост величины емкости и более крутой, в силу постоянства площади перекрытия (авторами результаты не приводятся). Недостатками данного датчика являются сложность конструкции и изготовления, которые требуют использования МЭМС технологии, сравнительно малая величина емкости датчика (которая составляет ~10 пФ), и ее приращения. Также открытость встречно-штыревой конструкции с воздушным диэлектриком приводит к зависимости начальной емкости от параметров среды (в первую очередь от влажности) и требует применения герметизации, которая в свою очередь должна обеспечивать возможность свободного механического перемещения движущихся элементов датчика. Кроме того, датчик реагирует как на приложенную деформацию изгиба, так и деформацию растяжения-сжатия, которые потенциально могут быть разделены.

Раскрытие изобретения

Целью настоящего изобретения является измерение деформации изгиба, приложенной к контролируемым объектам, деталям.

Технический результат в предлагаемом устройстве заключается в упрощении конструкции и процесса изготовления, исключении зависимости емкости от параметров окружающей среды и отсутствии чувствительности к деформации растяжения-сжатия.

Технический результат достигается тем, что емкостный датчик деформации изгиба содержит чувствительный элемент, имеющий электрическую емкость, величина которой изменяется при приложении деформации изгиба, отличающийся тем, что чувствительный элемент выполнен в виде пластин из алюминия с выводами, выполненными с возможностью подключения к измерительной аппаратуре, причем между пластин имеется слой из оксида алюминия, при этом пластины помещены в плоский упругий корпус.

Описание чертежей

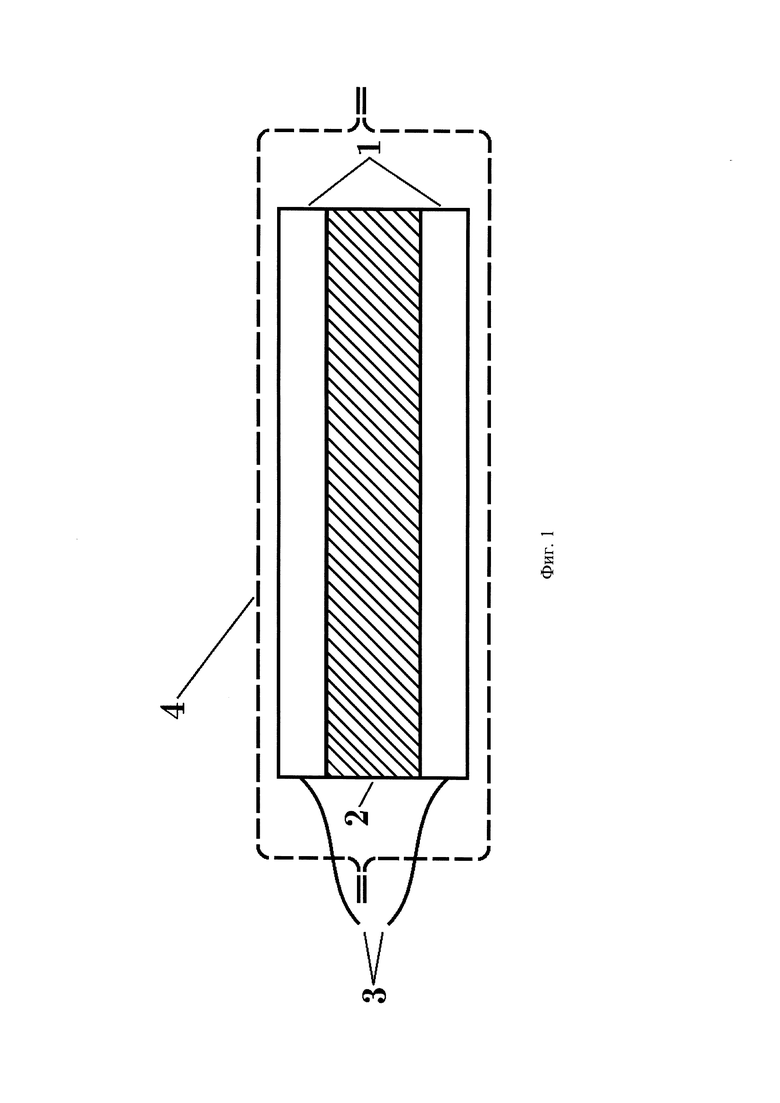

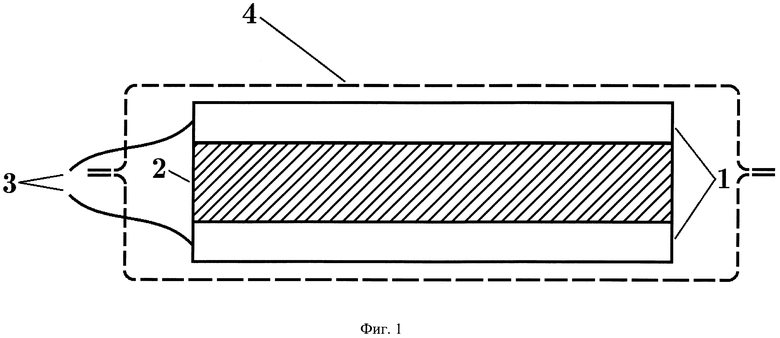

На фиг. 1 представлена схема предлагаемого емкостного датчика.

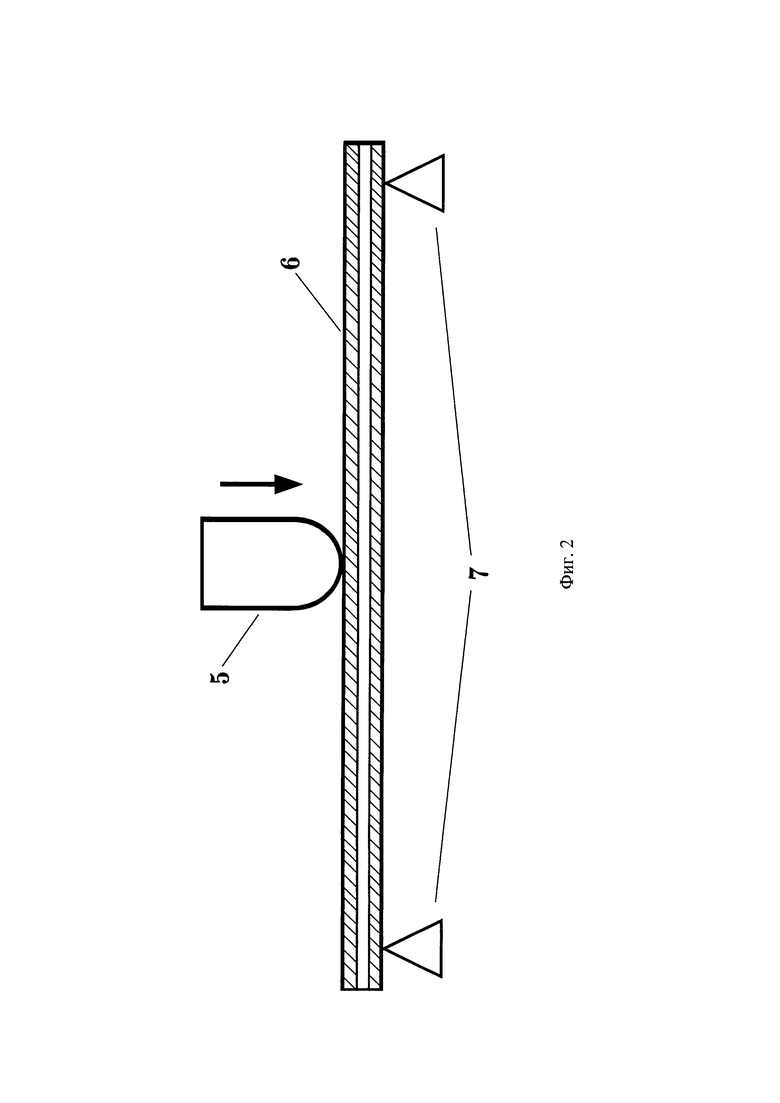

На фиг. 2 показана схема приложения деформации изгиба к изготовленному датчику с размерами 20×7 мм2 при расположении датчика на двух опорах и точечном приложении нагрузки посередине.

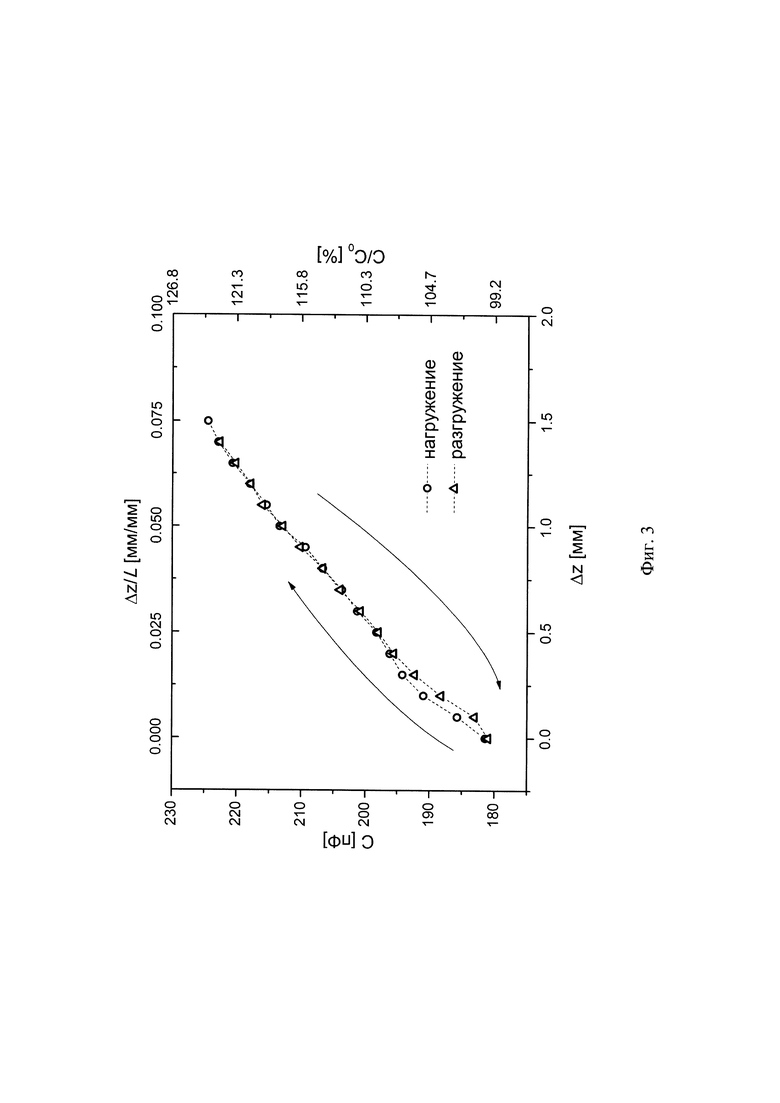

На фиг. 3 показана зависимость емкости изготовленного датчика с размерами 20×7 мм2 от приложенной деформации изгиба при расположении датчика на двух опорах и точечном приложении нагрузки к его центру; Δz - стрела прогиба.

Осуществление изобретения

Датчик состоит из следующих элементов, показанных на чертеже (Фиг. 1). Чувствительного элемента в виде обкладок 1 из листового алюминия (пластин, фольги и т.п.), на поверхности которого с помощью анодного окисления выращен слой оксида 2. При этом возможно анодирование как одной обкладки чувствительного элемента, так и обеих. Окись алюминия 2 деформируется при приложении изгибающей деформации, при этом, являясь превосходным диэлектриком, изолирует пластины от гальванического контакта. С возрастанием прогиба плоскости датчика его электрическая емкость увеличивается. Относительная диэлектрическая проницаемость окиси алюминия составляет порядка 10, что позволяет дополнительно увеличить на порядок начальную емкость полученного конденсатора. Это и плотное расположение пластин, при котором все электрическое поле сконцентрировано в пространстве между ними, делает конструкцию нечувствительной к изменению диэлектрических свойств окружающей среды (влажность и т.п.). Выводы 3 служат для подключения к измерительной аппаратуре. Дополнительно для герметизации элементов датчика и для предохранения элементов датчика от механических, химических воздействий и загрязнения используется плоский упругий корпус из плотной и жесткой полимерной пленки 4. Дополнительно может быть использована заливка эластичными компаундами и пр.

Датчик работает следующим образом. При приложении деформации изгиба к обкладкам 1 оксид алюминия 2 испытывает деформацию сжатия, что приводит к увеличению электрической емкости чувствительного элемента. Изменение электрической емкости отслеживается измерительной схемой или аппаратурой, подключенной к выводам 3. Датчик может быть наклеен на исследуемую поверхность, при этом в случае использования эластичного клеевого основания приложение деформации растяжения не приводит к изменению емкости.

Образец датчика был изготовлен следующим образом. В качестве обкладок использовались две пластины из алюминиевой фольги с размерами порядка 20×7 мм2. Предварительно обе полосы анодировались в 20%-м растворе серной кислоты при плотности тока 10-15 мА/см2. Каждая обкладка имела электрический вывод, соединенный с небольшим участком неанодированного алюминия с помощью пайки. Полученные пластины складывались и запечатывались в герметичный плоский и упругий корпус из жесткой полимерной пленки (состав многослойной комбинации на основе PET, EVA, LDPE).

Измерения отклика датчика на деформацию изгиба проводились с помощью задатчика на базе микрометрического винта с шагом 20 мкм. Общая схема приложения деформации изгиба к датчику представлена на Фиг. 2. Винт 5 давил на центр датчика 6 по его длине, края датчика фиксировались на неподвижных опорах 7. Таким образом, задавался максимальный прогиб (стрела прогиба) датчика - Δz.

На Фиг. 3 приведена зависимость величины емкости изготовленного датчика от приложенной изгибающей деформации (от Δz). Измерения емкости проводились мостовым измерительным прибором на частоте 100 кГц с разрешением по электрической емкости 0.01 пФ. При начальной величине емкости 181.4 пФ ее значение достигает ~225 пФ при стреле прогиба Δz=1.5 мм (при длине датчика L=20 мм). Относительное изменение емкости составляет при этом составляет ~24%. При разгружении датчика наблюдается незначительный гистерезис. После снятия нагрузки датчик восстанавливает первоначальную форму.

Библиография

1. Шушкевич В.А. Основы электротензометрии - Минск: Вышэйшая школа, 1975, 352 с.

2. Патент РФ №2533343, «Способ измерения прогибов балок», дата публикации 20.11.2014, заявка: 2013133368/28, 17.07.2013.

3. Патент РФ №2047084, «Устройство для измерения деформаций растяжения и изгиба», дата публикации 27.10.1995, заявка: 4923335/28, 26.12.1990.

4. Патент РФ №89251, «Волоконно-оптический векторный датчик изгиба», дата публикации 27.11.2009, заявка: 2009129605/22, 31.07.2009.

5. Патент США № US 7509870 B2 «MEMS CAPACITTVE BENDING AND AXIAL STRAIN SENSOR», дата публикации 31.03.2009, заявка: 11/552547, 25.10.2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения деформаций растяжение-сжатие | 2020 |

|

RU2753747C1 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759176C1 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759175C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2251087C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2015 |

|

RU2603446C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ОБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658124C1 |

| УСТРОЙСТВО ДЛЯ АНАЛИЗА ВОЗМОЖНОСТИ НЕРАЗРУШАЮЩЕГО ПЕРЕМЕЩЕНИЯ ИЛИ ПРЕОДОЛЕНИЯ ПРЕПЯТСТВИЙ РОБОТОТЕХНИЧЕСКИМ КОМПЛЕКСОМ | 2021 |

|

RU2783801C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2008 |

|

RU2384825C1 |

| ДАТЧИК И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2267757C2 |

| Датчик для измерения давления щетки на коллектор электрической машины | 1983 |

|

SU1179464A1 |

Изобретение относится к области измерительной техники, средствам для измерения деформаций. Датчик позволяет количественно определять деформацию изгиба по изменению величины электрической емкости чувствительного элемента, изготовленного из оксидированного алюминия. Датчик может найти применение в промышленности для контроля деформаций конструкций и деталей машин, в качестве сенсоров для робототехники и т.п. Ёмкостный датчик деформации изгиба содержит размещенный в плоском упругом корпусе чувствительный элемент, имеющий электрическую ёмкость, величина которой изменяется при приложении деформации изгиба, выполненный с возможностью подключения к измерительной аппаратуре. Чувствительный элемент выполнен в виде пластин из алюминия, причем между пластинами имеется слой из оксида алюминия, образованный путем анодирования пластин. Технический результат - упрощение конструкции и процесса изготовления, исключение зависимости емкости от параметров окружающей среды и отсутствие чувствительности к деформации растяжения-сжатия. 3 ил.

Ёмкостный датчик деформации изгиба, содержащий размещенный в плоском упругом корпусе чувствительный элемент, имеющий электрическую ёмкость, величина которой изменяется при приложении деформации изгиба, выполненный с возможностью подключения к измерительной аппаратуре, отличающийся тем, что чувствительный элемент выполнен в виде пластин из алюминия, причем между пластинами имеется слой из оксида алюминия, образованный путем анодирования пластин.

| WO 2018056062 A1, 29.03.2018 | |||

| WO 03062056 A1, 31.07.2003 | |||

| US 2021102797 A1, 08.04.2021 | |||

| US 2016009545 A1, 14.01.2016 | |||

| Ёмкостный датчик деформации | 2020 |

|

RU2759175C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2110766C1 |

| JPS 56103318 A, 18.08.1981 | |||

| Способ изготовления тензометрического чувствительного элемента | 1982 |

|

SU1060933A1 |

| WO 2017082105 A1, 18.05.2017 | |||

| KR 102183514 B1, 26.11.2020. | |||

Авторы

Даты

2023-06-26—Публикация

2021-12-30—Подача