Изобретение относится к прессовому оборудованию и может применяться для разделения продуктов переработки на жидкую и твердую фазы, для гранулирования и брикетирования сыпучих материалов. Известен шнековый пресс содержащий гидроцилиндр, цилиндрический корпус с загрузочной горловиной. В корпусе размещен прессующий шнек. Гидроцилиндром периодически приводится в действие запорное устройство, которое, перемещаясь в сторону загрузочной горловины, сжимает массу, выдавливая из нее сок, стекающий в приемную емкость, а жом удаляется через запорное устройство (RU №2147992, 27.04.2000).

В результате анализа конструкции данного шнекового пресса необходимо отметить, что он характеризуется низкой производительностью, так как является устройством периодического действия, и невысоким качеством выходящего продукта.

Наиболее близким по своей технической сущности является устройство для прессования, включающее раму, корпус с установленным в нем шнековым валом, кинематически связанным с приводом его вращения, механизм придания валу возвратно-поступательного движения, фильеру, обтекатель (RU87386, 10.10.2009).

Недостатком данного устройства является то, что образующаяся в нем во время поршневого воздействия парообразная влага не выводится за пределы пресса и усложняет процесс обезвоживания прессуемого материала. Кроме того, в отдельных случаях при неправильной эксплуатации пресса, в прессуемом материале образуются воздушные пробки, которые при высоких давлениях и перегреве приводят к резким выбросам материала из фильеры, сопровождающимся громким звуком.

Техническая сущность предлагаемого устройства заключается в том, что в момент создания шнековым валом поршневого толкающего усилия, в зоне наименьшей плотности прессуемого материала, которой является зона с большим шагом витков шнека, создается импульс вакуума, который выводит порцию влажного воздуха как образующегося на участке высокого давления, как размещенным перед вакуумопроводом, так и за ним.

Настоящая задача решается тем, что устройство для брикетирования, включающее раму, с размещенными на ней прессом в виде полого цилиндрического корпуса с установленным в нем шнековым валом, кинематически связанным с приводом его вращения, механизм придания валу возвратно-поступательного движения, фильеру, формирователь внутренней поверхности брикета, дополнительно содержит излучатель ультразвуковых колебаний, ресивер, вакуумный насос с приводом, шнековый вал выполнен с чередующимися участками разного шага навивки витков шнека, вакуумный насос соединен вакуумопроводом через ресивер со внутренней полостью полого цилиндрического корпуса пресса в месте размещения в нем участка шнека наибольшего шага навивки его витков, при этом в вакуумопроводе соединяющем ресивер с внутренней полостью цилиндрического корпуса установлен клапан с датчиком его открытия, а излучатель ультразвуковых колебаний закреплен на участке корпуса пресса с шагом размещенного в нем шнекового вала наименьшей навивки, следующим за участком шнекового вала с наибольшим шагом его навивки.

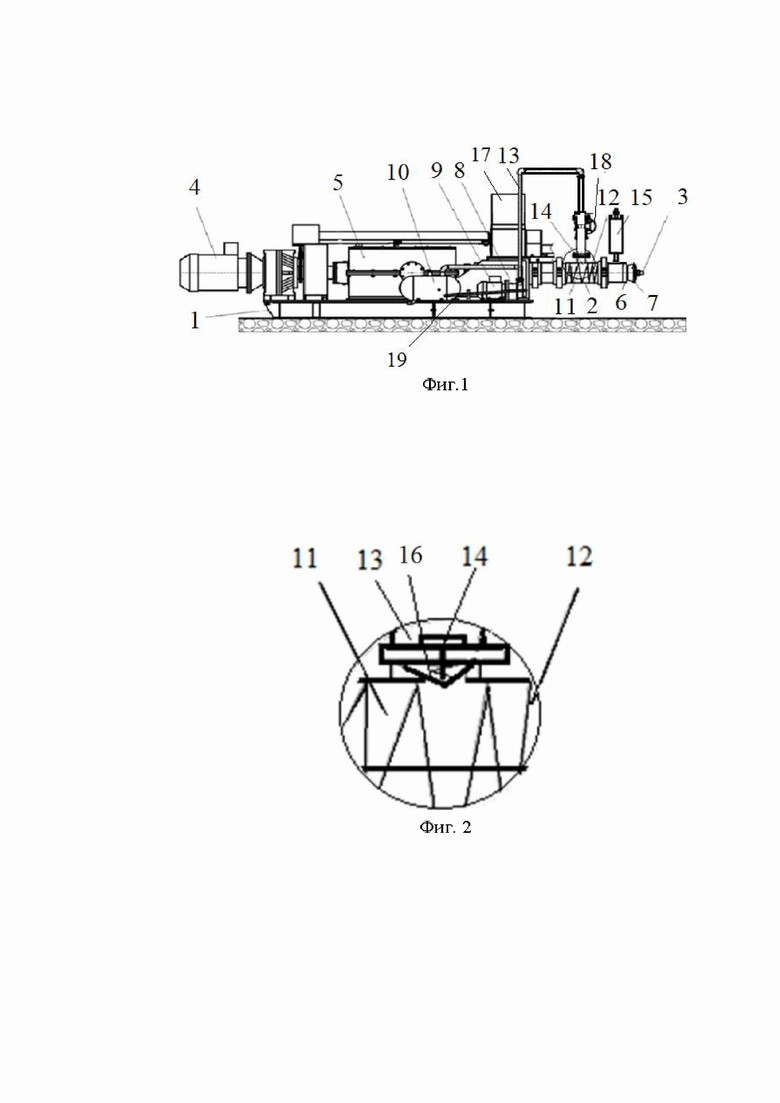

На фиг. 1 представлена общая схема компоновки устройства.

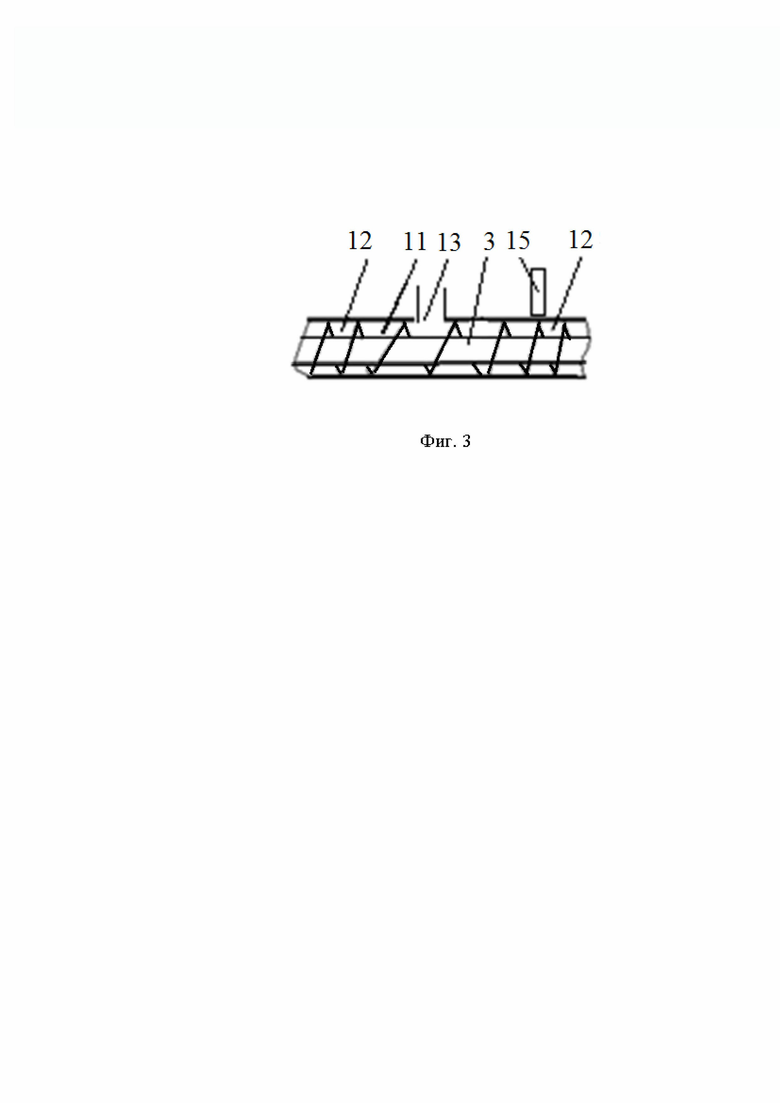

На фиг. 2 узел размещения клапана в пневмопроводе.

На фиг. 3 схема размещения витков шнека с различным шагом витков на шнековом вале.

Устройство для брикетирования состоит из рамы 1, на которой размещены, пресс 2, с полым цилиндрическим корпусом с установленными в нем шнековым валом 3, кинематически связанным с приводом 4 его вращения, механизмом придания валу вращательно-возвратно-поступательное движение 5. На выходе шнекового вала 3 из корпуса 2 в корпусе размещена фильера 6 и формирователь 7 внутренней поверхности брикета. Шнековый вал 3 выполнен с участками витков различного шага навивки 11 и 12. Внутренняя полость пресса 2 в месте размещения в ней участка шнека с наибольшим шагом витков 11 соединена с ресивером 10 вакуумпроводом 13, и имеет клапан 14. На корпусе пресса 2, в месте размещения в нем участка шнека с малым шагом навивки 12 его витков, за участком шнека с большим шагом навивки витков, установлен излучатель ультразвуковых колебаний 15. В конце цилиндрического корпуса пресса 2. Клапан 14 соединен с датчиком 16. Устройство имеет бункер загрузки 17, размещенный в начале цилиндрического корпуса пресса 2 и механизм регулировки вакуума 18. Устройство дополнительно содержит вакуумный насос 8 с приводом 9 вакуумпроводом 19 соединенный с ресивером 10.

Устройство для брикетирования работает следующим образом. Продукт из загрузочного бункера 17, подается в цилиндрическую полость корпуса пресса 2, размещенного на раме 1, где захватывается вращающимся от привода 4 шнековым валом 3 и его витками 11 и 12 перемещается к месту отделения содержащейся в нем жидкой, парообразной и газовой фазы. При продвижении продукта по первой части шнека с маленьким шагом витков 12 из него выдавливается жидкая фаза продукта и часть парообразной влаги, а также при уплотнении из прессуемого материала вытесняется часть воздуха, который с помощью вакуума удаляется. В процессе дальнейшего прессования материала в фильере 6, сжатый воздух из-за его отсутствия уже не может разрушать брикет после выхода из фильеры 6 пресса 2. Поэтому поскольку в спрессованном куске материала, брикете, отсутствует защемлённый воздух, нет внутреннего давления сжатых газов, то получается, что за счёт вакуумного воздействия на материал и создаваемого воздушного разрежения, на выходе атмосферное давление сжимает брикет, способствуя его большей плотности и соответственно прочности.

Часть парообразной влаги перемещается из участка шнека с высоким давлением на участок шнека с меньшим давлением. Участок шнека с меньшим давлением представлен на шнеке с наибольшим шагом витков 11. За участком шнека с большим шагом витков следует снова участок с меньшим шагом витков 12, где на продвинутую массу воздействует не только механическое сжатие, но ультразвуковые колебания, создаваемых установленном на цилиндрическом корпусе пресса 2 излучатель ультразвуковых колебаний 15. Ультразвуковые колебания создаваемые излучателем ультразвуковых колебаний 15 высвобождают остающуюся в продукте влагу перешедшую в пар образовавшийся за счет трения и неоднократного сдавливания продвигающейся по прессу массы. Парообразная влага стремится в корпусе назад к участку шнека с наименьшим давлением оказываемом на массу, т.е. на участок шнека с большим шагом навивки 11, а прессуемая масса продвигается шнеком в фильеру 6 и выходит из нее брикетом заданной формы, где ножом (на фиг. не показан) отрезается на равные части. Вращательное движение шнековому валу, как уже было сказано выше, передается от привода 4 через кинематически связанные с ним муфты (на фиг. не показаны) и широко известный механизм 5 преобразования вращательного движения вала во вращательно-возвратно-поступательное (RU 2752044, 22.07.2021; RU 87386, 10.10.2009).

При вращении шнекового вала со сложным вращательно-возвратно-поступательным движением, в устройстве для брикетирования создается пульсирующее давление на продукт, в результате которого, жидкость, выдавливаемая из продукта, выводится из пресса, а парообразная влага, полученная за счет фазового перехода вызванного температурным градиентом от сил трения и давления, а также ультразвукового воздействия, отсасывается вакуумом, создаваемом вакуумным насосом 8, с двигателем 9, в ресивере 10, твердая же часть продукта шнековым валом 3 выдавливается через фильеру 6 где формирователем внутренней поверхности 7 формирует внутреннее отверстие в брикете (на фиг. не показан).

Вакуум подается во внутреннюю полость цилиндрического корпуса пресса 2 из ресивера по вакуумопроводу 13, за счет набегания витка шнекового вала 3 на датчик 16 и открытия клапана 14.

Но вакуум не только убирает, влагу, пары и газы, но и приводит к некоторому снижению атмосферного давления, разрежения и уже при меньшей температуре происходит испарение влаги. Вместе с испарением влаги из прессуемого материала происходит его охлаждение, в результате на выходе фильера не будет перегреваться, нет необходимости охлаждать её при тяжёлых режимах работы, так как не будет перегрева, не образуется паровая пробка, участок с высоким давлением пара и соответственно не будет разрушения брикетов на выходе от внутреннего давления паром, не будет выбросов массы из пресса. При этом, регулируя частоту пульсаций и величину вакуумного разрежения механизмом 18, а также ультразвуковых колебаний излучателем 15, возможно в широком диапазоне регулировать плотность, прочность получаемых изделий на выходе из пресса.

Результатом такого воздействия является снижение потребляемой энергии на прессование, при прочих равных показателями по качеству получаемого брикета, гранулы, изделия, от 10 до 30%.

В отдельных случаях, как например при прессовании измельчённого ТБО (ТКО), возможно применение нагрева поверхностей фильеры, пресса, что влечёт дополнительный объём газов, испарений, а применение вакуумной пульсирующей насадки и ультразвукового воздействия, существенно снижает объём газов в прессуемом материале и на выходе получается очень прочное изделие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления брикетов из электродной массы и устройство для его осуществления | 2020 |

|

RU2745991C1 |

| Шнекопоршневой пресс | 2021 |

|

RU2772373C1 |

| Способ получения топливных брикетов из коксовой мелочи | 2022 |

|

RU2792824C1 |

| Способ получения композиционного материала из твердых бытовых отходов | 2022 |

|

RU2803935C1 |

| Устройство для обезвоживания | 2017 |

|

RU2641522C1 |

| Механизм для преобразования вращательного движения вала во вращательно-поступательное | 2020 |

|

RU2752044C1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| Валковый пресс для гранулирования | 2020 |

|

RU2735086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2298028C1 |

| ШНЕКОВЫЙ ПРЕСС | 1993 |

|

RU2062556C1 |

Предложенное изобретение относится к прессовому оборудованию и может применяться для разделения продуктов переработки на жидкую и твердую фазы, для гранулирования и брикетирования сыпучих материалов. Устройство для брикетирования включает раму, с размещенными на ней прессом в виде полого цилиндрического корпуса с установленным в нем шнековым валом, кинематически связанным с приводом его вращения, механизм придания валу возвратно-поступательного движения, фильеру, формирователь внутренней поверхности брикета. Устройство дополнительно содержит излучатель ультразвуковых колебаний, ресивер, вакуумный насос с приводом. Шнековый вал выполнен с чередующимися участками разного шага навивки витков шнека. Вакуумный насос соединен вакуумопроводом через ресивер с внутренней полостью полого цилиндрического корпуса пресса в месте размещения в нем участка шнека наибольшего шага навивки его витков. В вакуумопроводе, соединяющем ресивер с внутренней полостью цилиндрического корпуса, установлен клапан с датчиком его открытия. Излучатель ультразвуковых колебаний закреплен на участке корпуса пресса с шагом размещенного в нем шнекового вала наименьшей навивки, следующим за участком шнекового вала с наибольшим шагом его навивки. Технический результат – получение прочного изделия на выходе из пресса, а также снижение потребляемой энергии при прессовании. 3 ил.

Устройство для брикетирования, включающее раму, с размещенными на ней прессом в виде полого цилиндрического корпуса с установленным в нем шнековым валом, кинематически связанным с приводом его вращения, механизм придания валу возвратно-поступательного движения, фильеру, формирователь внутренней поверхности брикета, отличающееся тем, что оно дополнительно содержит излучатель ультразвуковых колебаний, ресивер, вакуумный насос с приводом, шнековый вал выполнен с чередующимися участками разного шага навивки витков шнека, вакуумный насос соединен вакуумопроводом через ресивер со внутренней полостью полого цилиндрического корпуса пресса в месте размещения в нем участка шнека наибольшего шага навивки его витков, при этом в вакуумопроводе, соединяющем ресивер с внутренней полостью цилиндрического корпуса, установлен клапан с датчиком его открытия, а излучатель ультразвуковых колебаний закреплен на участке корпуса пресса с шагом размещенного в нем шнекового вала наименьшей навивки, следующим за участком шнекового вала с наибольшим шагом его навивки.

| Устройство для избирательного вызова от одной батареи | 1950 |

|

SU87386A1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНОЙ МАССЫ | 0 |

|

SU405717A1 |

| СПОСОБ ПРОВЕДЕНИЯ МЕХАНОХИМИЧЕСКИХ РЕАКЦИЙ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2009 |

|

RU2426722C1 |

| ПРЕССФОРМОВОЧНАЯ МАШИНА | 0 |

|

SU351705A1 |

| ШНЕКОВЫЙ ПРЕСС | 2004 |

|

RU2266205C1 |

| DE 3422658 A1, 19.12.1985. | |||

Авторы

Даты

2023-06-27—Публикация

2022-11-16—Подача