ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к области химии полимеров и технологии полимерных материалов, в частности к средствам для отверждения и модификации эпоксидных смол, конкретно к металлосилоксановым олигомерам, и может быть использовано для получения новых гибридных эпоксидных материалов на основе промышленно выпускаемых эпоксидных смол, а также их непосредственного отверждения.

УРОВЕНЬ ТЕХНИКИ

[0002] Эпоксидная смола является одной из наиболее распространенных матриц, используемой в различных областях науки и техники: от космоса и электроники, до бытового применения. Материалам, в частности, покрытиям на основе отвержденных эпоксидных смол свойственны низкая усадка, высокая адгезия к целому ряду материалов, теплостойкость и устойчивость к коррозии, что делает их весьма востребованными на мировом рынке.

[0003] На свойства отвержденного полимера оказывает влияние не только структура эпоксидной смолы, но и способ ее отверждения (Ероху polymers: new materials and innovations / Edited by Pascault J.-P., Williams R.J.J. - Weinheim: WILEY-VCH, Verlag GmbH & Co. KGaA, 2010. - 357 p).

[0004] Отверждение эпоксидных смол осуществляют различными способами, наиболее используемыми из которых являются метод холодного отверждения (при комнатной температуре) амино-содержащими агентами (Н.Z., Kostromina, N., Osipchik, V., Kravchenko, Т., & Yakovleva, K. Investigation of the Properties of Epoxy Modified Binders Based on Epoxy Oligomer with Improved Deformation and Strength Properties //International Journal of Materials and Metallurgical Engineering. - 2019. - T. 13. - №. 11. - C. 544-547), патент RU 2611417, дата публикации 22.02.2017, патент US 5135993, дата публикации 04.08.1992 и горячего отверждения (при термообработке) с использованием органических кислот или ангидридов (N.R. Prokopchuk, А. Yu. Klyuev, N.G. Kozlov, I.A. Latyshevich, Use of epoxies in the thermocured compositions (review), Proceedings of BSTU, 2016, No. 4, pp. 59-66; Fedoseev, M.S., Gruzdev, M.S., Derzhavinskaya, L.F. 1-Butyl-3-methylimidazolium salts as new catalysts to produce epoxy-anhydride polymers with improved properties //International Journal of Polymer Science. - 2014. - T. 2014; Synthesis and Properties of Epoxy Networks with a Tunable Matrix Barabanova A.I., Philippova O.E., Afanasyev E.S., Askadskii A.A., Khokhlov A.R. Polymer Science. Series A. 2019. T. 61. №3. C. 375-381).

[0005] Однако данные методы имеют свои недостатки, к которым можно отнести крайне малое время жизни смесей и тенденцию к быстрому увеличению их вязкости при отверждении аминами, что приводит к неоднородности и дефектности отвержденного материала.

[0006] Также при таком типе отверждения выделяется значительное количество тепла, что также приводит к дефектности материала (Nizina Tatyana Anatol'evna, Artamonov Denis A., Nizin Dmitriy A., Andronychev Daniil O., Popova Anastasiya I., Influence of hardeners on the processability of epoxy binders and mechanical properties of polymers based on their basis, Bulletin Of Belgorod State Technological University Named After. V.G. Shukhov, Volume 2 №9, 2017, 19-24, DOI: 10.12737/article_59a93b08526561.66347013).

[0007] Зачастую для достижения улучшенных физико-механических свойств отвержденных эпоксидных смол при использовании аминных отвердителей требуется длительный прогрев. Метод горячего отверждения протекает при высоких температурах (до 200°С), требует большого количества отвердителя (50-100% от массы смолы) и длительного времени процесса, а также введения в состав дополнительных ускорителей.

[0008] В качестве отвердителей эпоксидных смол известны кремнийорганические диамины, представляющие собой линейные диорганосилоксановые олигомеры с концевыми аминопропилдиалкоксисилильными группами (заявка RU 2002131595, дата публикации 27.05.2004).

[0009] Известен аминосодержащий кремнийорганический сшивающий агент для эпоксидных смол общей формулы Y-Si-(O-X)3, где Y - это H(HNR)a, и где а равно единице, R является дифункциональным органическим радикалом, выбранным независимо из группы, включающей арильные, алкильные, диалкиларильные, алкоксиалкильные и циклоалкильные радикалы и где X ограничено алкильными, гидроксиалкильными, алкоксиалкильными или гидроксиалкоксиалкильными группами, содержащими менее, приблизительно, шести атомов углерода (заявка RU 99118515, дата публикации 20.07.2001).

[0010] В этом случае требуется использование по меньшей мере одного металлического катализатора, выбранного из группы, включающей цинк, марганец, цирконий, титан, кобальт, железо, свинец и олово, каждый в форме октаноатов, неодеканоатов или нафтанатов.

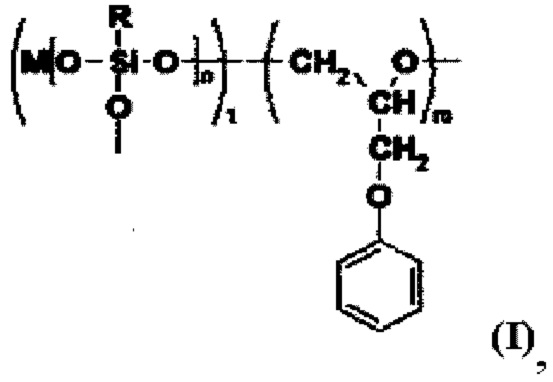

[0011] Также в качестве отвердителей эпоксидных смол раскрыты металлосилоксановые олигомеры общей формулы

где М обозначает металл, выбранный из группы, включающей переходные металлы, лантаноиды и Al, R=CH3 или C6H5, n=3 или 4, m=2-20 (RU 2641909, дата публикации 23.01.2018).

[0012] Наличие фенилглицидилового фрагмента обеспечивает хорошую совместимость отвердителя и эпоксидных смол. Отверждение при этом проводят путем смешивания эпоксидной смолы и 30 мас.% отвердителя по отношению к количеству смолы с последующим прогревом композиции при 100°С в течение 20 ч, затем при 150°С в течение 2 ч, что приводит к получению прозрачного нехрупкого продукта. В этом же патенте раскрыто использование трис(фенилдиметоксисилокси)железа (25 мас.% по отношению к количеству смолы) для отверждения эпоксидных смол, однако в этом случае образуется хрупкий продукт отверждения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0013] Технической проблемой, на решение которой направлено заявляемое изобретение, является получение металлосилоксанового отвердителя эпоксидных смол, использование которого с одной стороны обеспечивало возможность получения стабильных при хранении композиций с эпоксидными смолами, не требующих использования разбавителей и ускорителей отверждения, с другой стороны, приводящих к образованию нехрупких продуктов отверждения.

[0014] Технический результат, достигаемый при реализации заявляемого изобретения, заключается в расширении ряда металлосилоксановых отвердителей эпоксидных смол, обладающих хорошей совместимостью с последними, что обеспечивает простоту отверждения эпоксидных смол, получение бездефектных эпоксидных материалов (композитов) после отверждения и с одновременной модификацией эпоксидных смол.

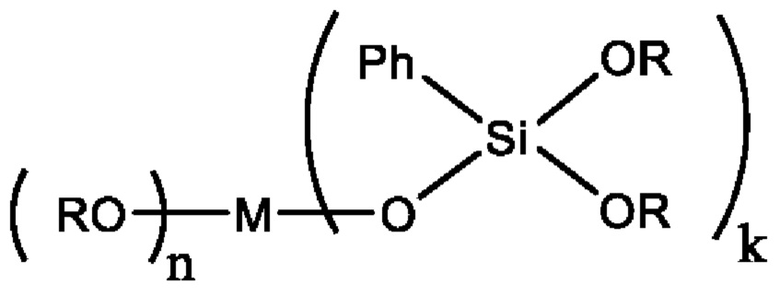

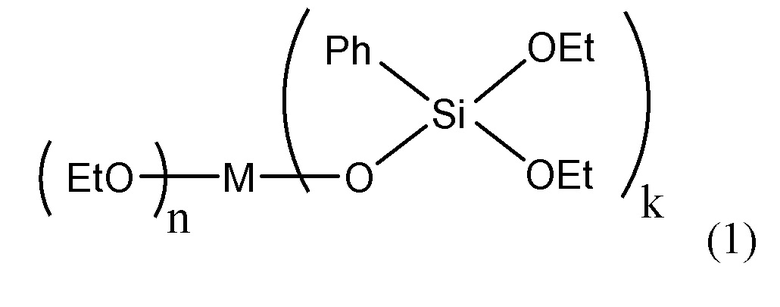

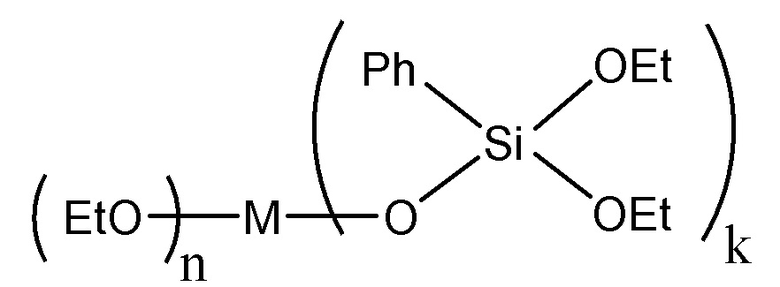

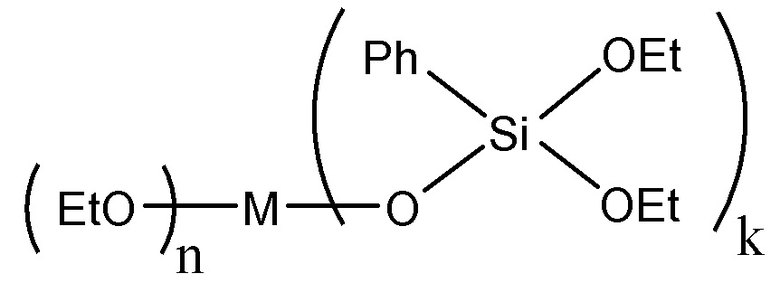

[0015] Заявляемый технический результат достигается за счет создания жидких металлосилоксановых олигомеров общей формулы:

где М - трех- или четырехвалентный металл, выбранный из ряда Fe, Al, Zr,

n+k соответствует валентности металла при условии, что n и k≠0.

[0016] Также технический результат достигается за счет получения композиции, включающей эпоксидную смолу и вышеуказанный металлосилоксановый отвердитель при следующем соотношении, мас.%: эпоксидная смола 50-95; металлосилоксановый отвердитель 5-50.

[0017] Также технический результат достигается за счет получения материала, получаемого путем отверждения вышеуказанной композиции на основе эпоксидной смолы.

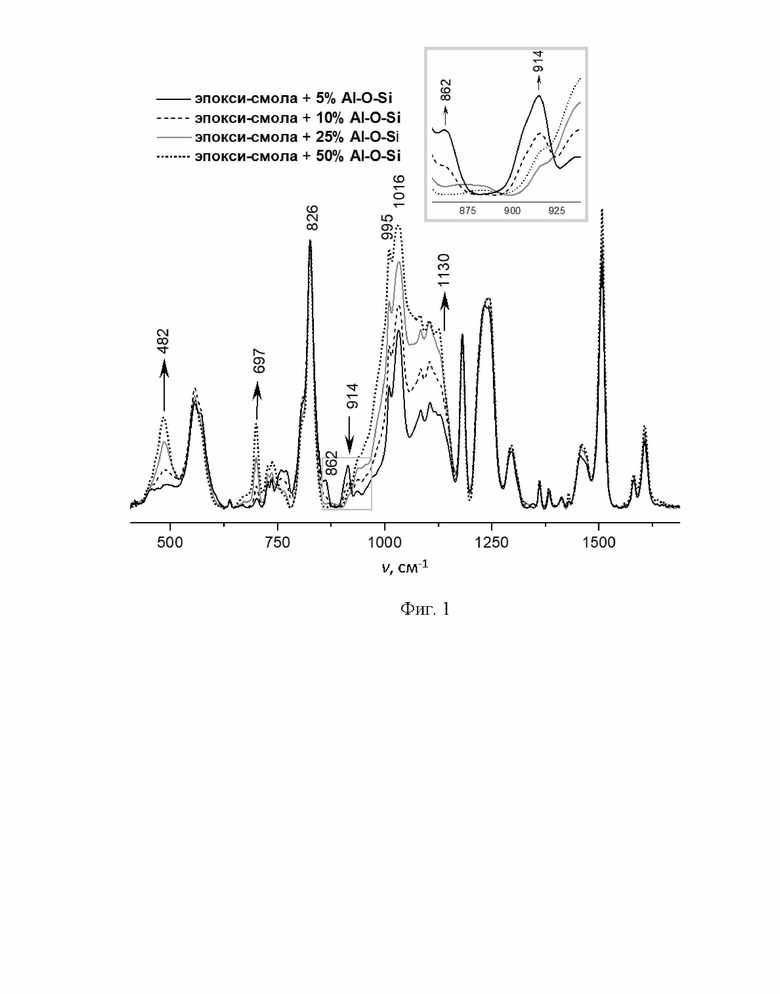

[0018] Подтверждением процесса отверждения являются данные ИК спектроскопии и значения гель-фракции в отвержденных образцах. На фиг. 1 в качестве примера приведены ИК-спектры эпоксидной смолы, отвержденной различным количеством диэтокси(фенилдиэтоксисилокси)алюминия, являющимся предметом заявляемого изобретения.

[0019] Приведенные данные, свидетельствуют об уменьшении интенсивности полосы поглощения оксиранового цикла эпоксидной смолы в области 915 см-1 с увеличением количества отвердителя, что говорит о его раскрытии.

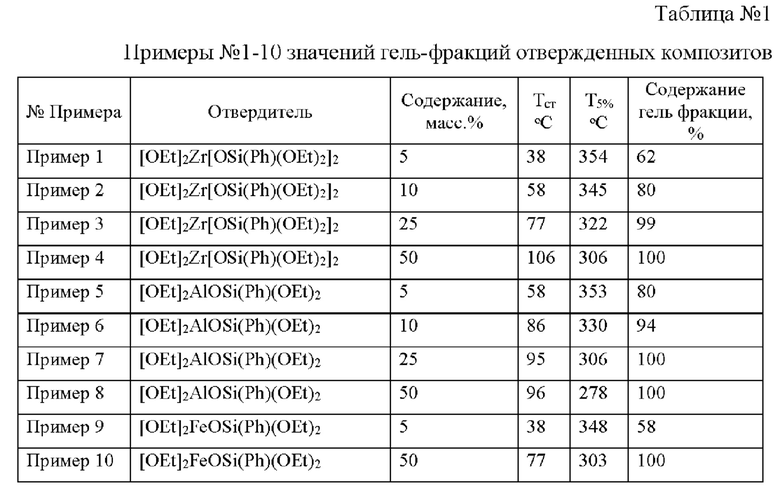

[0020] Оценку степени отверждения образцов определяют методом экстрагирования растворимой части в аппарате Сокслета. Процесс протекает суммарно в течение трех-пяти суток для каждого эксперимента до постоянной массы.

[0021] При этом содержание гель-фракции закономерно увеличивается с увеличением содержания заявляемых отвердителей. В таблице 1 приведены значения гель-фракций отвержденных композитов по примерам 1-10.

[0022] Так, увеличение содержания диэтокси (фенилдиэтоксисилокси) алюминия по отношению к эпоксидной смоле от 5 до 25 мас.% приводит к увеличению содержания гель-фракции от 80 до 100 мас.% (Примеры 5-7 соответственно).

[0023] Композиции на основе заявляемых отвердителей и эпоксидных смол химически стабильны в течение не менее чем 6 месяцев.

[0024] Во всех случаях независимо от содержания металлосилоксанового отвердителя образцы представляют собой твердый однородный нехрупкий материал.

[0025] Исследования температуры стеклования (Тст) отверженных композитов методом термомеханического анализа и термоокислительной деструкции показали, что температура стеклования (Тст) полученных композитов зависит от типа металла в металлосилоксановом отвердителе и от его содержания в композиции (таблица 1, примеры 1-10). При этом Тст увеличивается при переходе от трехвалентного металла к четырехвалентному при 50%-ном содержании металлосилоксанового олигомера (Примеры 8 и 4 соответственно). Термоокислительная стабильность полученных композитов зависит только от содержания металлосилоксана, о чем свидетельствует снижение температуры 5%-ной потери массы (Т5%) с увеличением содержания металлосилоксана независимо от типа металла (Примеры 1-10).

[0026] Преимуществом заявляемых металлосилоксановых олигомеров в качестве отвердителей эпоксидных смол являются:

- их хорошая совместимость с эпоксидными смолами и, как следствие, образование бездефектных эпоксидных материалов после отверждения,

- высокое время жизни композиций по сравнению с аминными отвердителями,

- по сравнению с ангидридными отвердителями - низкое количество, необходимое для достижения высокой степени сшивки эпоксидных смол и отсутствие дополнительных добавок.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0027] Изобретение иллюстрируется приведенными ниже примерами 1-10, отображающими сущность изобретения, но не ограничивается ими, а также поясняется графическими материалами и экспериментальными данными, представленными в Таблице №1.

[0028] На графическим материалах представлены:

на фиг. 1. ИК спектры отвержденных образцов эпоксидной смолы с исходным содержанием диэтокси(фенилдиэтоксисилокси)алюминия в смеси, равным 5, 10, 25 и 50 мас.%, полученных по примерам 5, 6, 7, 8 соответственно.

Пример №1

[0029] К 2.0 г эпоксидной смолы ЭД-20 добавляют 0.5 мл толуольного раствора диэтокси-бис-(фенилдиэтоксисилокси)циркония, содержащего 0.1 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени смесь отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) слегка желтоватого цвета. Тст, T5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №2

[0030] К 2.0 г эпоксидной смолы ЭД-20 добавляют 1 мл толуольного раствора диэтокси-бис-(фенилдиэтоксисилокси)циркония, содержащего 0.2 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени смесь отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) слегка желтоватого цвета. Тст, T5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №3

[0031] К 2.0 г эпоксидной смолы ЭД-20 добавляют 2.6 мл толуольного раствора диэтокси-бис-(фенилдиэтоксисилокси)циркония, содержащего 0.5 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени смесь отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) слегка желтоватого цвета. Тст, Т5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №4

[0032] К 2.0 г эпоксидной смолы ЭД-20 добавляют 5.2 мл толуольного раствора диэтокси-бис-(фенилдиэтоксисилокси)циркония, содержащего 1 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени смесь отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) слегка желтоватого цвета. Тст, Т5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №5

[0033] К 2.0 г эпоксидной смолы ЭД-20 добавляют 0.6 мл толуольного раствора диэтокси(фенилдиэтоксисилокси)алюминия, содержащего 0.1 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) немного белого цвета. Тст, Т5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №6

[0034] К 2.0 г эпоксидной смолы ЭД-20 добавляют 1 мл толуольного раствора диэтокси(фенилдиэтоксисилокси)алюминия, содержащего 0.2 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) немного белого цвета. Тст, Т5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №7

[0035] К 2.0 г эпоксидной смолы ЭД-20 добавляют 2,6 мл толуольного раствора диэтокси(фенилдиэтоксисилокси)алюминия, содержащего 0,5 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени смесь отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) немного белого цвета. Тст, T5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №8

[0036] К 2.0 г эпоксидной смолы ЭД-20 добавляют 5,1 мл толуольного раствора диэтокси(фенилдиэтоксисилокси)алюминия, содержащего 1 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) немного белого цвета. Тст, Т5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №9

[0037] К 2.0 г эпоксидной смолы ЭД-20 добавляют 1 мл толуольного раствора диэтокси(фенилдиэтоксисилокси)железа, содержащего 0.1 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени смесь отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) темно-коричневого цвета. Тст, Т5% и содержание гель-фракции композита приведены в Таблице 1.

Пример №10

[0038] К 2.0 г эпоксидной смолы ЭД-20 добавляют 5 мл толуольного раствора диэтокси(фенилдиэтоксисилокси)железа, содержащего 1 г сухого вещества. Смесь гомогенизируют и оставляют на воздухе на трое суток. По истечению этого времени смесь отверждают в сушильном шкафу при температуре 100°С в течение 2 ч и далее при температуре 150°С в течение 2 ч. В результате получают прозрачный твердый продукт (пленку) темно-коричневого цвета. Тст, Т5% и содержание гель-фракции композита приведены в Таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОСИЛОКСАНОВЫЕ ОЛИГОМЕРЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2641909C1 |

| Способ получения композитов пониженной горючести на основе эпоксидиановой смолы | 2021 |

|

RU2784430C1 |

| Способ получения композитов пониженной горючести на основе эпоксидиановой смолы | 2022 |

|

RU2784431C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2179990C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2051161C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ТЕРМОСТАРЕНИЮ | 2013 |

|

RU2561088C2 |

| КОМПАУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2194067C2 |

| НАНОМОДИФИЦИРОВАННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИТ | 2012 |

|

RU2488563C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2828117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРДИТЕЛЯ | 2003 |

|

RU2251556C1 |

Изобретение относится к металлосилоксановым олигомерам, которые могут быть использованы для отверждения и модификации эпоксидных смол. Предложены применение металлосилоксанового олигомера общей формулы (1), где M – трех- или четырехвалентный металл, выбранный из ряда Fe, Al, Zr, и n+k соответствует валентности металла при условии, что n и k≠0, в качестве отвердителя эпоксидных смол, композиция для получения эпоксидных материалов, содержащая эпоксидную смолу и указанный металлосилоксановый олигомер, и эпоксидный материал для получения плёночного продукта, получаемого путём отверждения предложенной композиции. Технический результат – расширение ряда металлосилоксановых отвердителей эпоксидных смол, обладающих хорошей совместимостью с последними, что обеспечивает простоту отверждения эпоксидных смол и получение бездефектных эпоксидных материалов после отверждения однородных композитов. 3 н.п. ф-лы, 1 ил., 10 пр.

1. Применение металлосилоксанового олигомера общей формулы:

где M – трех- или четырехвалентный металл, выбранный из ряда Fe, Al, Zr,

n+k соответствует валентности металла при условии, что n и k≠0,

в качестве отвердителя для эпоксидных смол.

2. Композиция для получения эпоксидных материалов, включающая эпоксидную смолу и металлосилоксановый отвердитель общей формулы

где M – трех- или четырехвалентный металл, выбранный из ряда Fe, Al, Zr,

n+k соответствует валентности металла при условии, что n и k≠0, при следующем соотношении, мас.%:

3. Эпоксидный материал для получения пленочного продукта, получаемого путем отверждения композиции по п.2.

| ФУНКЦИОНАЛЬНЫЕ МЕТАЛЛОСИЛОКСАНЫ, ПРОДУКТЫ ИХ ЧАСТИЧНОГО ГИДРОЛИЗА И ИХ ПРИМЕНЕНИЕ | 2014 |

|

RU2649392C2 |

| ФУНКЦИОНАЛЬНЫЕ МЕТАЛЛОСИЛОКСАНЫ, ПРОДУКТЫ ИХ ЧАСТИЧНОГО ГИДРОЛИЗА И ИХ ПРИМЕНЕНИЕ | 2014 |

|

RU2649392C2 |

| МЕТАЛЛОСИЛОКСАНОВЫЕ ОЛИГОМЕРЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2641909C1 |

| JP 2012097180 A, 24.05.2012 | |||

| ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕТАЛЛОСИЛОКСАНЫ | 2005 |

|

RU2293746C1 |

| JP 0061136518 A, 24.06.1986. | |||

Авторы

Даты

2023-06-28—Публикация

2021-10-18—Подача