Изобретение относится к области создания эпоксидных композиций (ЭК), предназначенных для клеевых, заливочных, герметизирующих и ремонтных составов горячего отверждения и способу получения таких композиций.

В настоящее время ЭК относятся к самым распространенным матрицам для композиционных материалов, а также составам для склеивания различных материалов между собой и друг с другом, таких как металлы, дерево и др.

Достоинствами ЭК являются высокая прочность, твердость, жесткость. Наиболее распространенными являются ЭК на основе диглицидилового эфира бисфенола A (DGEBA) и диглицидилового эфира бисфенола F (DGEBF). ЭК на основе DGEBA называют эпоксидиановыми. Для отверждения ЭК используются различные виды отвердителей, наиболее часто используемыми из которых являются аминные и ангидридные. Выбор используемого отвердителя оказывает наиболее существенное влияние на механические, теплофизические и иные показатели получаемого материала.

Отверждение составов на основе эпоксидиановых смол может проходить при комнатной (алифатические аминные отвердители) или повышенной температуре (ароматические аминные или ангидридные отвердители). Отвердители чаще всего являются низкомолекулярными веществами.

Главными недостатками эпоксидиановых ЭК являются невысокая трещиностойкость, плохие ударные характеристики. Для устранения этих недостатков ЭК модифицируют активными разбавителями, эластомерами, термопластами и дисперсными наполнителями. Модификация активными разбавителями и эластомерами весьма эффективно повышает ударные характеристики ЭК, но ведет к значительному снижению теплостойкости отвержденного материала. К использованию активных разбавителей по своей сути и результатам близок подход, состоящий во введении в ЭК уретансодержащих олигомеров, олигоэфирциклокарбонатов [1, 2].

Использование термопластов и дисперсных наполнителей позволяет при правильном выборе модификатора избежать снижения теплостойкости ЭК. Характерными недостатками использования дисперсных наполнителей в качестве модификаторов ЭК являются сложность гомогенного их распределения в ЭК, склонности к седиментации и агрегации, а также возможность утраты оптической прозрачности композиции. Оптическая прозрачность утрачивается, как правило, и при использовании в качестве модификаторов термопластов и эластомеров. Это связано с механизмом действия этих модификаторов, состоящим в том, что модификатор, изначально растворимый в эпоксидном олигомере, в процессе отверждения, по мере роста молекулярной массы эпоксидного олигомера, утрачивает растворимость и выделяется в отдельную фазу, частицы которой и обусловливают улучшение трещиностойкости и ударных характеристик ЭК.

Пример модификации ЭК каучуком представлен в патенте RU 2792359, опубл. 21.03.2023 г. Описанная в нем композиция, предназначенная для использования в качестве связующего для клеев, содержит эпоксидиановую смолу ЭДМ-А с массовой долей эпоксидных групп от 20,0 до 23,0 мас. % и пластификатор марки ДЭГ-1, представляющий собой эпоксидную алифатическую смолу с массовой долей эпоксидных групп не более 26 мас. %. В качестве модификатора используется низкомолекулярный изопреновый каучук, содержащий концевые карбоксильные группы в количестве от 1 до 51 мас. %. Эпоксидно-каучуковое связующее получено при содержании компонентов, мас.ч.: эпоксидная смола 5-100, низкомолекулярный каучук 100-5. Для отверждения может использоваться аминный или ангидридный отвердитель. Изобретение позволяет улучшить эксплуатационные характеристики эпоксидных полимерных композиций, что выражается в снижении хрупкости и увеличении эластичности и прочности указанных композиций.

Недостатком данного изобретения является использование в качестве модификатора эластомера (каучука), что при отверждении приводит к выделению отдельной фазы и потере оптической прозрачности образца, а также невысокой теплостойкости отвержденного материала.

Известна клеевая композиция на основе эпоксидиановой смолы, описанная в патенте RU 2372368 (С1), опубл. 10.11.2009 г., включающая эпоксидиановую смолу, монофункциональный олигоэфирэпоксид, трициклокарбонатполиоксипропилентриол и отвердитель аминного типа, при следующем соотношении, мас.ч.:

эпоксидная диановая смола 32-36;

монофункциональный олигоэфирэпоксид 14-16;

трициклокарбонатполиоксипропилентриол 9-11;

отвердитель аминного типа 26-30.

Такой состав предполагает формирование в процессе отверждения гибких полиуретановых фрагментов.

Основным недостатком композиции является то, что увеличение эластичности эпоксидной композиции низкомолекулярными соединениями (Лапроксид 301 и Лапролат 803) ведет к значительному уменьшению прочности и теплостойкости композиции.

Наиболее близким по технической сущности и достигаемому результату является ЭК, пригодная для использования в качестве клеев и связующего для композитных материалов, описанная в патенте RU 2788335 С1, опубл. 17.01.2023 г, состоящая из 100 мас.ч. эпоксидиановой смолы, ангидридного отвердителя - изометилтетрагидрофталевого ангидрида и ускорителя отверждения, в которой в качестве эпоксидиановой смолы используется смесь эпоксидной смолы ЭД-20 и фурфуролацетоновых мономеров, выбранных из мономеров, содержащих 61,57 мас. % монофурфурилиденацетона и 39,22 мас. % дифурфурилиденацетона, 60,78 мас. % дифурфурилиденацетона и 38,43 мас. % монофурфурилиденацетона и 10,73 мас. % монофурфурилиденацетона, 87,69 мас. % дифурфурилиденацетона и 1,58 мас. %) фурфурола в массовом соотношении от 90:10 до 50:50.

Изобретение позволяет повысить прочностные характеристики отвержденной эпоксидной композиции, уменьшить ее себестоимость, расширить области применения эпоксидных смол и улучшить технологические и эксплуатационные свойства предлагаемой эпоксидной композиции.

Недостатком описанного изобретения является образование двухфазной структуры при отверждении, хорошо видимой в оптическом микроскопе. Поскольку фазовое разделение, как правило, приводит к потере оптической прозрачности материала, это ограничивает возможности применения данной системы, например, в качестве клея для оптических устройств или герметика. Прозрачность ЭК позволяет контролировать качество склейки или герметизации, обеспечивает определенные эстетические преимущества, например, при применении ЭК в качестве композиций для наливных полов.

Задачей настоящего изобретения является разработка эпоксидной композиции на основе эпоксидиановой смолы с возможностью применения ее в качестве клея, герметика и связующего для композиционных материалов, характеризующейся повышенными адгезионными, прочностными и ударными характеристиками и возможностью эксплуатации отвержденной ЭК в условиях широкого интервала температур от минус 50°С до +130°С, а также разработка простого способа ее получения.

Технический результат от использования изобретения заключается:

- в достижении оптической прозрачности отвержденных образцов эпоксидной композиции, что дает возможность применения данной системы, например, в качестве клея для оптических устройств. Прозрачность клеевой системы позволяет контролировать качество склейки и герметизации, обеспечивает определенные эстетические преимущества также, например, при применении систем в качестве композиций для наливных полов. Это подтверждается данными сканирующей электронной микроскопии (СЭМ), представленными на рисунке 1. Относительно гладкая поверхность скола свидетельствует об отсутствии фазового разделения;

- в возможности эксплуатации эпоксидной композиции в условиях широкого интервала температур от минус 50°С до +130°С;

- в достижении высокой адгезионной прочности (до 22-24 МПа для нахлесточных соединений стальных пластин) и ударной вязкости (до 18 кДж/м2 при испытаниях образцов без надреза по Шарпи) получаемой эпоксидной композиции;

- в отсутствии необходимости в использовании ускорителей отверждения.

Этот результат достигается тем, что в качестве соотвердителя-модификатора используют сополимер альфа-олефина С8 и малеинового ангидрида. Данный модификатор, обладая теми же функциональными группами, что и ангидридный отвердитель, способен вовлекаться в реакцию отверждения эпоксидного олигомера, выполняя, таким образом, функции модификатора и соотвердителя. Участие модификатора в формировании сетки химических связей не позволяет ему формировать крупные частицы отдельной фазы в ходе процесса отверждения. Фазовое расслоение происходит лишь на микроуровне, что обеспечивает оптическую прозрачность отвержденной системы. При этом модификатор сохраняет определенную эффективность в отношении предотвращения прорастания трещины (повышения трещиностойкости) и повышения ударных характеристик. Кроме того, поскольку модификатор включается в общую сетку химических связей, он не оказывает большого влияния на температуру стеклования композиции, которая продолжает определяться природой эпоксидной смолы и отвердителя, а также температурно-временным режимом отверждения.

Использованный в настоящем изобретении сополимер альфа-олефинов С8 и малеинового ангидрида, полученный в ООО "НПП "Макромер" им. B.C. Лебедева" на основе альфа-олефина фракции С8 (ТУ 2411-178-05766801-2015, которые допускают наличие фракций С6 и С10 пльфа-олефинов в количестве не более 0,5% масс. каждой фракции), предоставленным ПАО "Нижнекамскнефтехим", и малеинового ангидрида (ГОСТ 11153-75), является чередующимся, он характеризуется молекулярной массой 10000 Да.

В качестве эпоксидиановой смолы может быть использована любая низковязкая эпоксидиановая смола марки ЭД-20, ЭД-22, КДА, КДА-2 или их аналоги DER-330, YD-128 и т.д.

В качестве отвердителей могут быть применены ангидридные отвердители, выбранные из ряда изометилтетрагидрофталевый ангидрид (ИМТГФА), изометилтетрагидрофталевый ангидрид модифицированный (ХТ-152Б), метилгексагидрофталевый ангидрид, метилэндиковый ангидрид, хлорэндиковый ангидрид и др.

В настоящее время в научной и патентной литературе не найдены источники информации, в которых описаны сополимеры альфа-олефинов С8 и малеинового ангидрида, применяемые в качестве соотвердителя-модификатора, одновременно ускоряющего процесс отверждения связующего, с одной стороны, и повышающего важные характеристики получаемого эпоксидного связующего - оптическую прозрачность, адгезионную прочность и эластичность, с другой.

Способ приготовления композиции заключается в следующем. Расчетное количество сополимера альфа-олефинов и малеинового ангидрида растворяют при температуре не менее 100°С при перемешивании в выбранном ангидридном отвердителе. Полученный раствор охлаждают до температуры не выше 60°С. Смешение данного раствора с эпоксидиановой смолой осуществляют непосредственно перед использованием ЭК при температуре не ниже 30°С и не выше 60°С до получения гомогенного раствора.

Отверждение полученной ЭК ведут в режиме, обычном для ангидридных отвердителей.

Отличием заявляемого технического решения является использование в качестве соотвердителя-модификатора сополимера альфа-олефинов С8 и малеинового ангидрида, ранее не изученного и не используемого при отверждении ангидридными отвердителями эпоксидиановых смол.

Сущность изобретения поясняется нижеследующими примерами.

Пример 1

В колбу емкостью 1 л, снабженную верхнеприводной мешалкой и электроподогревом, последовательно вносят ИМТГФА в количестве 93,5 г и сополимер альфа- олефинов С8 и малеинового ангидрида в количестве 31,3 г.

Компоненты смешивают при температуре 100°С в течение 1 часа, после чего реакционную смесь охлаждают до температуры 50-60°С и вводят 100 г эпоксидиановой смолы - низковязкую эпоксидиановую смолу марки DER-330 и продолжают смешение компонентов при этой температуре в течение 30 минут. Полученную смесь дегазируют в вакуумном шкафе при 50°С в течение 10 минут.

После дегазирования полученную ЭК наносят на стальные пластины и формируют нахлесточные соединения для определения адгезионной прочности по ГОСТ 14759-69 [3], а также заливают ЭК в формы для получения образцов на определение прочностных характеристик при трехточечном изгибе, ударной вязкости и температуры стеклования. Далее проводят отверждение образцов в режиме, обычном для ангидридных отвердителей: 1 час при 100°С, затем повышают температуру до 120°С и выдерживают в течение 3 часов, затем снова повышают температуру до 150°С и выдерживают в течение 7 часов при 150°С.

Получают оптический прозрачный образец композиции следующего состава, % масс.:

DER-330 - 44,44; ИМТГФА - 41,67 и сополимер альфа- олефинов С8 и малеинового ангидрида - 13,83, что соответствует составу в массовых частях - 100:93,5:31,3 м.ч. соответственно.

Адгезионную прочность при сдвиге к металлу определяют на разрывной машине со скоростью перемещения траверсы 10 мм/мин.

Механические свойства при изгибе (прочность, модуль при изгибе, а также максимальная величина прогиба) исследуют на разрывной машине с приспособлением для трехточечного изгиба образцов со скоростью перемещения траверсы 1 мм/мин. Для эксперимента изготавливают прямоугольные образцы 80×10 мм2 с толщиной 3,5 мм. Расстояние между опорами составляет 60 мм [4].

Ударную вязкость образцов размером 80×10×4 мм определяют по Шарпи на маятниковом копре КМО-2. Расстояние между опорами составляет 60 мм [5]. В ходе испытаний фиксируют энергию удара, затраченную на разрушение образца без надреза.

Для определения температур стеклования используют калориметр 2920 MDSC (ТА Instruments, США). Термограммы получают при постоянной скорости нагрева 2°С/мин, сканирование проводят от 25 до 250°С в атмосфере аргона. Используют пробы массой от 6 до 14 мг.

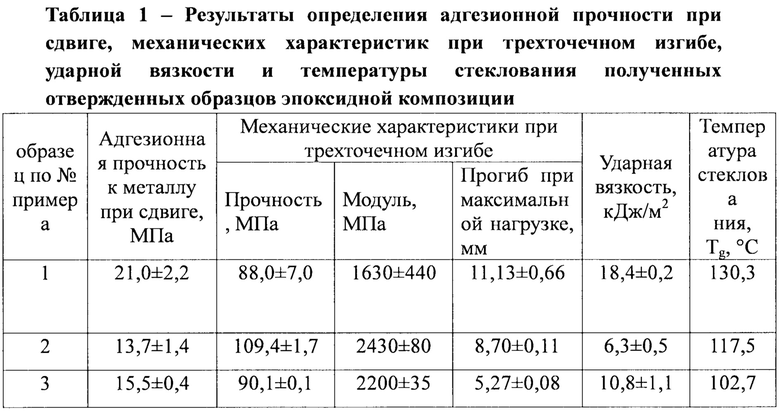

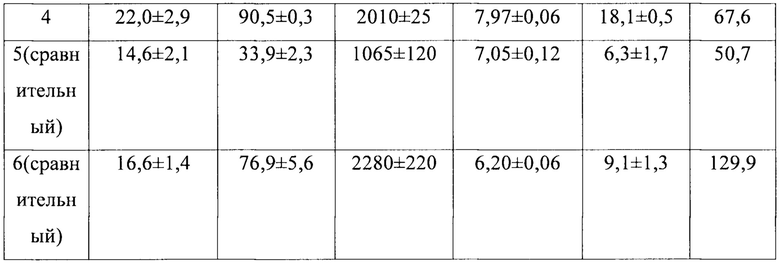

Характеристики полученного образца композиции представлены в таблице 1.

Пример 2

В колбу емкостью 1 л, снабженную верхнеприводной мешалкой и электроподогревом последовательно вносят ИМТГФА в количестве 93,5 г и сополимер альфа-олефинов С8 и малеинового ангидрида в количестве 93,5 г. Компоненты смешивают при температуре 100°С в течение 1 часа, после чего реакционную смесь охлаждают до температуры 50-60°С и вводят 100 г эпоксидиановой смолы DER-330 и продолжают смешение компонентов при этой температуре в течение 30 минут. Полученную смесь дегазируют в вакуумном шкафе при 50°С в течение 10 минут. После дегазирования полученную ЭК наносят на стальные пластины и формируют нахлесточные соединения для определения адгезионной прочности, а также заливают ЭК в формы для получения образцов на определение прочностных характеристик при трехточечном изгибе, ударной вязкости и температуры стеклования. Далее проводят отверждение образцов в режиме, указанном в Примере 1.

Получают оптический прозрачный образец композиции следующего состава, % масс.:

DER-330 - 34,84; ИМТГФА - 32,58 и сополимер альфа-олефинов С8 и малеинового ангидрида - 32,58, что соответствует составу в массовых частях - 100:93,5:93,5 м.ч. соответственно.

После отверждения образца определяют адгезионную прочность к металлу при сдвиге, механические характеристики при трехточечном изгибе, ударной вязкости и температуру стеклования по методикам, описанным в Примере 1. Полученные значения представлены в таблице 1.

Пример 3

В колбу емкостью 1 л, снабженную верхнеприводной мешалкой и электроподогревом, последовательно вносят ИМТГФА в количестве 46,75 г и сополимер альфа-олефинов С8 и малеинового ангидрида в количестве 46,75 г. Компоненты смешивают при температуре 100°С в течение 1 часа, после чего реакционную смесь охлаждают до температуры 50-60°С и вводят 100 г эпоксидиановой смолы DER-330 и продолжают смешение композиции проводит при этой температуре в течение 30 минут. Полученную смесь дегазируют в вакуумном шкафу при 50°С в течение 10 минут. После дегазирования полученную ЭК наносят на стальные пластины и формируют нахлесточные соединения для определения адгезионной прочности, а также заливают ЭК в формы для получения образцов на определение прочностных характеристик при трехточечном изгибе, ударной вязкости и температуры стеклования. Далее проводят отверждение образцов в режиме, указанном в Примере 1.

Получают оптический прозрачный образец композиции следующего состава, % масс.:

DER-330 - 51,68; ИМТГФА - 24,16 и сополимер альфа-олефинов С8 и малеинового ангидрида - 24,16, что соответствует составу в массовых частях - 100:70,13:23,37 м.ч. соответственно.

После отверждения образца определяют адгезионную прочность к металлу при сдвиге, механические характеристики при трехточечном изгибе, ударной вязкости и температуру стеклования по методикам, описанным в Примере 1. Полученные значения представлены в таблице 1.

Пример 4

В колбу емкостью 1 л, снабженную верхнеприводной мешалкой и электроподогревом последовательно вносят ИМТГФА в количестве 70,13 г и сополимер альфа-олефинов С8 и малеинового ангидрида в количестве 23,37 г. Компоненты смешивают при температуре 100°С в течение 1 часа, после чего реакционную смесь охлаждают до температуры 50-60°С и вводят 100 г эпоксидиановой смолы DER-330 и продолжают смешение компонентов при этой температуре в течение 30 минут. Полученную смесь дегазируют в вакуумном шкафе при 50°С в течение 10 минут. После дегазирования полученную ЭК наносят на стальные пластины и формируют нахлесточные соединения для определения адгезионной прочности, а также заливают ЭК в формы для получения образцов на определение прочностных характеристик при трехточечном изгибе, ударной вязкости и температуры стеклования. Далее проводят отверждение образцов в режиме, указанном в Примере 1.

Получают оптический прозрачный образец композиции следующего состава, % масс.:

DER-330 - 51,68; ИМТГФА - 36,24 и сополимер альфа-олефинов С8 и малеинового ангидрида - 12,08, что соответствует составу в массовых частях - 100:46,75:46,75 м.ч. соответственно.

После отверждения образца определяют адгезионную прочность к металлу при сдвиге, механические характеристики при трехточечном изгибе, ударной вязкости и температуру стеклования по методикам, описанным в Примере 1. Полученные значения представлены в таблице 1.

Пример 5 (сравнительный)

Аналогичным образом получают образец композиции, не содержащий модификатор, следующего состава, % масс.: DER-330 - 51,68 и ИМТГФА - 48,32, что в массовых частях составляет DER-330:ИМТГФА=100:93,5 масс.ч. Данное соотношение является стехиометрическим для DER-330 и ИМТГФА, оно рассчитано, исходя из эквивалентных весов DER-330 и ИМТГФА.

После отверждения образца определяют адгезионную прочность к металлу при сдвиге, механические характеристики при трехточечном изгибе, ударной вязкости и температуру стеклования по методикам, описанным в Примере 1. Полученные значения представлены в таблице 1.

Пример 6 (сравнительный)

Аналогичным образом получают образец композиции, в котором в качестве ускорителя используют 1-метилимидазол, следующего состава, % масс.: DER-330 - 51,55; ИТМГФА - 48,20 и 1-метилимидазол - 0,25, что в массовых частях составляет DER-330:ИМТГФА: 1-метилимидазол=100:93,5:0,5 масс.ч.

После отверждения образца определяют адгезионную прочность к металлу при сдвиге, механические характеристики при трехточечном изгибе, ударной вязкости и температуру стеклования по методикам, описанным в Примере 1. Полученные значения представлены в таблице 1.

Анализируя результаты, приведенные в таблице 1 можно сделать следующие выводы:

- прочность при изгибе тройных систем, содержащих соотвердитель-модификатор (сополимер альфа-олефинов С8 и малеинового ангидрида), во всех случаях оказывается выше по сравнению с образцом сравнения, при этом наилучшие результаты по прочности и модулю достигаются при использовании сополимера в концентрациях сверх стехиометрического количества (примеры 1 и 2). Стехиометрическим соотношением, исходя из эквивалентного веса эпоксидиановой смолы и ангидридного отвердителя, как упоминалось выше, является соотношение 100:93,5 м.ч. Показатели прочностных свойств при изгибе оказываются на уровне прототипа;

- температура стеклования образцов, содержащих соотвердитель-модификатор, преимущественно превышает 100°С, что обеспечивает широкий температурный диапазон использования разработанной эпоксидной композиции;

- введение сополимера в эпоксидную систему позволяет повысить эластичность образца, что отражается в росте величины предельного прогиба образца на 80% в испытаниях на трехточечный изгиб, а также в увеличении ударной вязкости полученных образцов;

- сдвиговая адгезионная прочность рассмотренных тройных систем оказалась выше показателей для сравнительных систем и достигала 22-24 МПа при определенных (оптимальных) концентрациях сополимера;

- использование соотвердителя-модификатора позволяет ускорить процесс отверждения эпоксидной системы, что подтверждается большей по сравнению с примером 5 температурой стеклования примеров 1-4.

Сочетание описанных свойств получаемой эпоксидной композиции позволяет ее использовать в различных областях промышленности: электротехнической, автомобильной, строительной и других отраслях промышленности в качестве адгезивов, клеев, покрытий, пропиточных составов, герметизирующих и ремонтных составов и связующих для композиционных материалов, а также в оптической промышленности (оптике), где сочетание высокой адгезионной прочности, эластичности и оптической прозрачности особенно актуально.

Список использованной литературы:

1. Вялов А.И. Эпоксидные эластичные клеи для изделий, используемых в условиях космического пространства: Дис.…канд. хим. наук: 05.17.06 - М., 2022. - 159 с.

2. Куприянова Е.В. Разработка композитов с повышенной ударной стойкостью на основе модифицированного эпоксиуретанового связующего: автореф. дис. … канд. хим. наук: 2.6.11 - М., 2023. - 18 с.

3. ГОСТ 14759-69. Клеи. Метод определения прочности при сдвиге.

4. ГОСТ Р 56810-2015. Композиты полимерные. Метод испытания на изгиб.

5. ГОСТ 4647-2015. Метод определения ударной вязкости по Шарпи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМОЛА ОКСИЛИН-5 В КАЧЕСТВЕ МОДИФИКАТОРА ДЛЯ ПОВЫШЕНИЯ ТЕПЛОСТОЙКОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2007 |

|

RU2349609C1 |

| МОДИФИКАТОР ДЛЯ ПОВЫШЕНИЯ ЭЛАСТИЧНОСТИ И ПРОЧНОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2404214C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| Эпоксидное связующее | 2017 |

|

RU2666438C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него. | 2021 |

|

RU2773075C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЮЩИХСЯ ИЗДЕЛИЙ | 2003 |

|

RU2253659C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749379C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2315789C1 |

Изобретение относится к эпоксидной композиции для получения эластичных адгезивов и склеивания твердых материалов на основе эпоксидиановой смолы с повышенными адгезионными, прочностными и эластичными свойствами и может быть использовано в качестве адгезивов (клеев) для склеивания различных твердых и/или гибких материалов между собой. Предложена эпоксидная композиция для клеевых, заливочных, герметизирующих и ремонтных составов горячего отверждения, состоящая из эпоксидиановой смолы и ангидридного отверждающего агента, которая дополнительно содержит соотвердитель-модификатор - сополимер альфа-олефинов С8 и малеинового ангидрида, характеризующийся молекулярной массой 10000 Да, при следующем соотношении компонентов, % масс.: ангидридный отверждающий агент - 20-50; сополимер альфа-олефинов С8 и малеинового ангидрида - 10-40 и низковязкая эпоксидиановая смола - остальное. Технический результат: достижение оптической прозрачности отвержденных образцов при высокой адгезионной прочности и эластичности, что дает возможность применения данной системы, например, в качестве клея для оптических устройств, композиций для наливных полов; возможность эксплуатации эпоксидной композиции в условиях широкого интервала температур от -50 до +130°С. 2 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Эпоксидная композиция для клеевых, заливочных, герметизирующих и ремонтных составов горячего отверждения, состоящая из эпоксидиановой смолы и ангидридного отверждающего агента, отличающаяся тем, что композиция дополнительно содержит соотвердитель-модификатор - сополимер альфа-олефинов С8 и малеинового ангидрида, характеризующийся молекулярной массой 10000 Да, при следующем соотношении компонентов, % масс.:

2. Эпоксидная композиция по п. 1, отличающаяся тем, что в качестве эпоксидиановой смолы она содержит низковязкую эпоксидиановую смолу марки ЭД-20, ЭД-22, КДА, КДА-2 или их аналоги DER-330, YD-128.

3. Эпоксидная композиция по п. 1, отличающаяся тем, что в качестве ангидридного отверждающего агента она содержит соединения, выбранные из ряда: изометилтетрагидрофталевый ангидрид (ИМТГФА), изометилтетрагидрофталевый ангидрид модифицированный (ХТ-152Б), метилгексагидрофталевый ангидрид, метилэндиковый ангидрид, хлорэндиковый ангидрид.

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| КОМПОЗИЦИЯ ЭПОКСИДНО-ПОЛИМЕРНАЯ | 2021 |

|

RU2792359C2 |

| US 6613839 B1, 02.09.2003 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| ПОЛИМЕРНЫЙ ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 2021 |

|

RU2782806C1 |

Авторы

Даты

2024-10-07—Публикация

2023-12-25—Подача