Настоящее изобретение относится к стабилизированным полимерным композициям на основе полипропилена, предназначенным для получения пленочных нитей для изготовления мягкой тары и контейнеров.

Для обеспечения устойчивости получаемых из полиолефинов материалов и изделий, в частности пленочных нитей и собственно мягкой тары и контейнеров, к термоокислительной и фотоокислительной деструкции (тепловому и световому старению) в их состав вводят определенный набор стабилизирующих добавок.

Основные компоненты заявляемой в настоящем изобретении стабилизированной композиции для полипропиленовых пленочных нитей - органические фосфиты и пространственно-затрудненные ароматические амины, уже известны как стабилизирующие добавки для полимерных материалов и композиций.

Органические фосфиты (эфиры фосфористой кислоты) известны как вторичные антиоксиданты, применяемые в составе полиолефиновых, поливинилхлоридных и эластомерных композиций и материалов. В большинстве случаев в полимерных композициях используют низкомолекулярные органические фосфиты. Примеры таких известных фосфитов описаны в литературе [Н. Zweifel (Ed) Plastics Additives Handbook, 5th edition, Hanser Publishers, Munich 2000].

Кроме органических фосфитов в составе полиолефиновых композиций могут использоваться другие стабилизирующие добавки: фенольные антиоксиданты, аминные стабилизаторы, эпоксидные соединения и др., а также различные пигменты, красители, наполнители.

Известна полимерная композиция [Патент РФ №2150535] для получения пигментированного термопластичного полимерного (в том числе полиолефинового) волокна, включающая органический краситель или неорганический пигмент и эффективное количество стабилизирующей смеси, состоящей из УФ-абсорбера, в качестве которого используют производные фенолов, такие как о-окси-фенилбензотриазол, о-окси-фенил-8-триазин или 2-гидрокси-4-октил-окси-бензофенон, и пространственно-затрудненного вторичного амина, в качестве которого используют, в частности, 2,2',6,6'-тетраметил-пиперидины.

Недостатки полимерной композиции - сложность получения заявленных стабилизирующих добавок, их высокая стоимость и труднодоступность исходных реагентов, используемых для синтеза указанных соединений.

Известна полимерная композиция [Патент РФ №2126065] для получения стабилизированного полипропиленового волокна, обладающего повышенной свето- и теплостойкостью и повышенной устойчивостью к обесцвечиванию газами, содержащая 0,05-5,0 масс. % стабилизирующей смеси, состоящей из пространственно-затрудненного амина определенного строения, низкомолекулярного фосфита или фосфонита и гидроксиламина, при массовом соотношении компонентов от 1:1:1 до 100:2:1.

Недостатки данной полимерной композиции, содержащей низкомолекулярный фосфит - недостаточная термостабильность композиции, высокая летучесть низкомолекулярных фосфитов и продуктов их разложения при переработке полимерной композиции при повышенных температурах. Кроме того, данная композиция не предназначена для получения пигментированных волокон.

Более эффективными стабилизирующими добавками для полиолефинов по сравнению с низкомолекулярными фосфитами являются органические олигомерные полифосфиты, преимуществами которых являются хорошая совместимость с полимером, высокая эффективность стабилизирующего действия, более высокая термостабильность, отсутствие выделения летучих продуктов при переработке при повышенных температурах [Фосфорорганические антиоксиданты и цветостабилизаторы полимеров. Монография / Н.А. Мукменева, С.В. Бухаров, Е.Н. Черезова, Г.Н. Нугуманова; Казан, гос. тех-нол. ун-т. Казань, 2010].

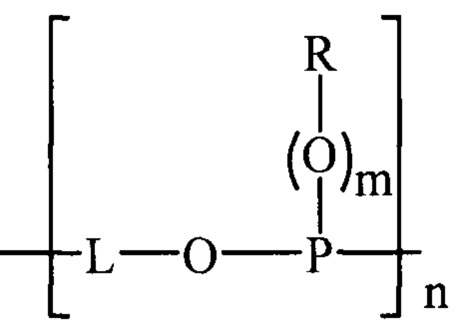

Известна полимерная композиция [Патент РФ №2132852], содержащая органический полимер, в качестве которого может использоваться полипропилен, и стабилизатор, причем в качестве стабилизатора она содержит в количестве 0,01-10 мас. % по меньшей мере одно олигомерное соединение, выбранное из олигомерных алифатических фосфитов или фосфонитов, содержащих структурные элементы пространственно-затрудненных аминосветостабилизиторов общей формулы (I):

где: L- группа, содержащая структурные элементы пространственно-затрудненных аминосветостабилизиторов, в частности производные пиперидина различного состава; R-является C1-C8 - алкилом, C5-C8 - циклоалкилом, тетрагидроабиетилом; m=1-2; n=2-10.

Данная стабилизированная полимерная композиция может быть использована, в том числе, для получения пленок, волокон, лент. Однако, композиция не предназначена для получения пигментированных полиолефиновых пленочных нитей (в ее составе отсутствуют пигментирующие добавки или наполнитель).

Недостатки известной полимерной композиции - низкая устойчивость к длительной термо- и фотоокислительной деструкции, а также трудность получения заявленных фосфитов сложного строения, высокая стоимость и труднодоступность исходных реагентов, используемых для синтеза данных соединений.

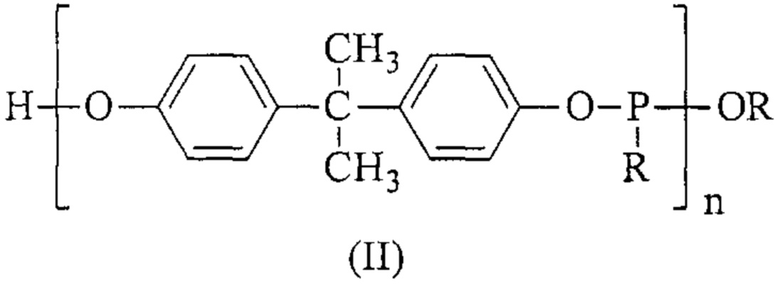

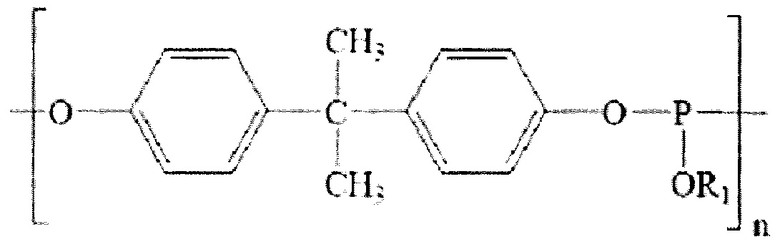

Наиболее близкой к заявляемому изобретению является стабилизированная полипропиленовая композиция [А.с. СССР №378394], предназначенная для получения полипропиленового моноволокна и пленок, включающая полиолефин и стабилизирующую смесь, состоящей из олигомерного полифосфита - полидифенилолпропанфенилфосфоната следующей формулы:

где: R-фенил.

с молекулярной массой до 1800 а.е.м. и бис-(2-метил-5-трет-бутил-4-оксифенил)моносульфида. Стабилизирующая смесь содержит олигомерный фосфит и моносульфид в соотношении 3-1÷1-3.

Недостатком данной композиции является ее недостаточная термо- и светостойкость при длительном воздействии, проявляющаяся в снижении механических свойств в процессе светотеплового старения и весьма низкий синергический эффект стабилизации полиолефинов. Кроме того, данная композиция не предназначена для получения пигментированных пленочных нитей.

Цель настоящего изобретения - получение стабилизированной полимерной композиции на основе полипропилена, предназначенной для производства пигментированных пленочных нитей, с повышенной устойчивостью к длительной термо- и фотоокислительной деструкции в процессах переработки и последующей эксплуатации.

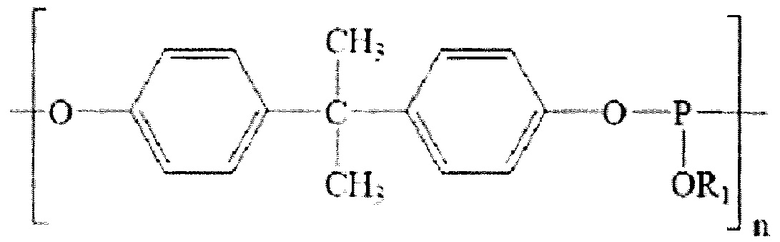

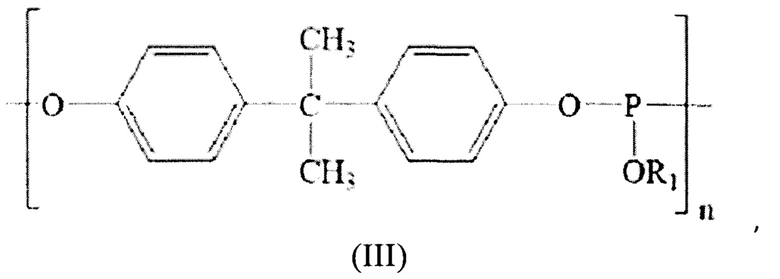

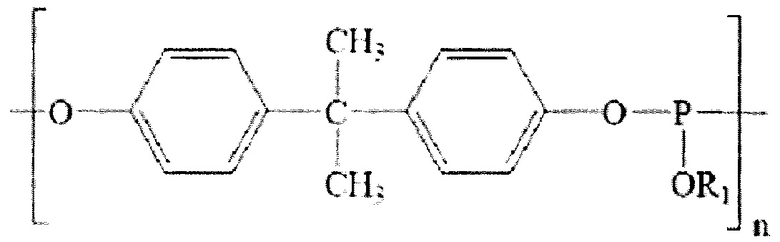

Поставленная цель достигается тем, что в составе стабилизированной полипропиленовой композиции используется стабилизирующая смесь, включающая олигомерный полифосфит (III) - полидифенилолпропаналкилфосфит, вторичный ароматический амин и диоксид титана, в количестве 1-10 массовых частей стабилизирующей смеси на 100 массовых частей полипропилена. Стабилизирующая смесь содержит олигомерный полифосфит (III) общей формулы:

где R1=алкил C1-С4; n=8-12 со средней молекулярной массой Мn 2500-4000.

А также стабилизирующая смесь в качестве вторичного ароматического амина содержит пространственно-затрудненный N-фенил-2-нафтиламин или N-изопропил-N'-фенил-1,4-фенилендиамин, а в качестве диоксида титана - рутильный диоксид титана. Стабилизирующая смесь содержит олигомерный полифосфит, вторичный ароматический амин и диоксид титана при массовом соотношении компонентов 1:0,75-1,5:5-50, при этом ее вводят в полипропилен в виде порошка, предварительно полученного при совместном измельчении компонентов до размера частиц 0,5-10 мкм.

Заявляемый в составе композиции органический олигомерный полифосфит(III) отличается от олигомерного фосфита(II) указанного в прототипе: в его составе содержится эфирная группа, а в качестве заместителя R1-алкильные фрагменты, а не фенильный остаток, как в прототипе:

где R1 = алкил С1 - С4; n = 8-12

Кроме того, заявляемый полифосфит имеет существенно более высокую среднюю молекулярную массу Mn=2500-4000, что способствует достижению более высокого стабилизирующего эффекта.

Другим отличием заявляемой композиции от прототипа является то, что в составе стабилизирующей группы кроме олигомерного полифосфита используются иные компоненты, чем в прототипе, а именно - вторичный ароматический амин и диоксид титана, причем заявляемые компоненты стабилизирующей смеси - полифосфит, вторичный ароматический амин и диоксид титана взяты в строго определенном массовом соотношении, равном 1:0,75-1,5:5-50, при котором наблюдается синергическое увеличение стабилизирующего эффекта - существенное взаимное усиление стабилизирующего действия добавок.

В качестве вторичного ароматического амина используются известные соединения, применяемые в качестве антиоксидантов и светостабилизаторов, как N-фенил-2-нафтиламин и N-изопропил-N'-фенил-1,4-фенилендиамин, которые выпускаются промышленностью. Однако сведения об использовании данных соединений в сочетании с заявленным полифосфитом указанного выше состава и молекулярной массы, в строго определенном соотношении, при котором достигается синергический стабилизирующий эффект, отсутствуют.

Кроме того, в составе заявляемой композиции используется диоксид титана TiO2 - промышленный продукт, который одновременно выполняет роль светостабилизатора и пигментирующей добавки, причем используется диоксид титана строго определенной структуры и состава - кристаллический диоксид титана рутильной формы. Сведения о совместном использовании кристаллического рутильного диоксида титана в сочетании с заявленным полифосфитом указанного выше состава и молекулярной массы, и вторичными ароматическими аминами, в строго определенном соотношении, для достижения синергического стабилизирующего эффекта, отсутствуют.

Именно такое совместное использование заявленного полифосфита, указанного выше состава и молекулярной массы, в сочетании с вторичными ароматическими аминами и диоксидом титана, указанного строения, взятых в строго определенном соотношении, не описанное ранее, обеспечивает достижение синергического стабилизирующего эффекта при использовании в составе полипропилена.

Содержание стабилизирующей композиции в полипропилене, при котором достигается устойчивый стабилизирующий эффект, составляет от 1 до 10 массовых частей на 100 массовых частей полимера.

Дополнительным преимуществом заявляемой полимерной композиции является получение пигментированных нитей за счет присутствия в ее составе диоксида титана.

Технический результат - получение стабилизированной полипропиленовой композиции с повышенной устойчивостью к длительной термо- и фотоокислительной деструкции для изготовления долговечных материалов и изделий, в частности пигментированных пленочных нитей, используемых при производстве мягких погодостойких контейнеров.

Заявляемые олигомерные полифосфиты получены поликонденсацией дифенилолпропана [2,2'-бис(4-гидроксифенил)пропана] и алкилдихлор-фосфитов AlkO-P-Cl2 [Фосфорорганические антиоксиданты и цветостабилизаторы полимеров. Монография / Н.А. Мукменева, С.В. Бухаров, Е.Н. Черезова, Г.Н. Нугуманова; Казан, гос. технол. ун-т. Казань, 2010].

Синтез олигомерного полифосфита осуществляли по следующим образом: в раствор, перемешиваемый в среде азота, содержащий заданное количество 4,4'-дигидрокси-2,2'-дифенилпропана в толуоле, медленно добавляют толуольный раствор алкилдихлорфосфита R1O-P-Cl2 (R1 - алкил С1-С4) при мольном соотношении реагентов 1:1. Реакцию проводят в присутствии основания при температуре 110-115°С в течение 10-12 час. Реакционную массу фильтруют, фильтрат выпаривают с помощью вакуумно-ротационного испарителя. После высушивания под глубоким вакуумом получают олигомерный полифосфит(III) с практическим выходом 92-95%. Средняя молекулярная масса Mn получаемого полифосфита варьируется от 2500 до 4000.

Для синтеза полифосфитов используется доступное исходное сырье-дифенилолпропан (ГОСТ 12138-86), который является промышленным продуктом, и алкилдихлорфосфиты RiO-P-Cl2, которые получали по известной методике, взаимодействием треххлористого фосфора со спиртами [Общая органическая химия / Под ред. Д. Бартона и У.Д. Оллиса. Т 4. Карбоновые кислоты и их производные. Соединения фосфора. М: Химия. 1982].

Состав полученных полифосфитов определяют методом элементного анализа. Среднюю молекулярную массу полифосфитов находят методом гель-хроматографии (прибор «GPC-2000 System» фирмы «Waters»).

Олигомерный полифосфит в отличие от низкомолекулярных органических фосфитов при переработке полиолефинового компаунда не возгоняется и не расходуется. Как следствие это обеспечивает более продолжительную термоокислительную стабильность полимерной основы.

Кроме того, заявляемый дифенилолпропансодержащий полифосфит более эффективен в качестве стабилизатора термоокислительной деструкции, чем любые другие низкомолекулярные органические фосфиты. Более того, образующийся при неизбежно протекающем под действием влаги гидролизе полифосфитадифенилолпропан проявляет синергический эффект с присутствующим в композиции вторичным ароматическим амином, а также предотвращает накопление в полимерной системе окрашенных продуктов окисления аминов и тем самым подавляет изменение окраски исходного полимерного материала.

Указанная молекулярная масса заявляемого полифосфита (Mn = 2500-4000) является оптимальной с точки зрения его свойств. Снижение молекулярной массы полифосфита ниже значения 2500 приводит к ухудшению его стабилизирующего действия (см. табл. 2). Получение полифосфита с молекулярной массой Mn более 4000 вызывает существенные технологические затруднения вследствие сшивания олигомерных макромолекул на стадии синтеза с образованием нерастворимого продукта. Сшитый полифосфит плохо совмещается с полимером и вследствие этого не оказывает стабилизирующего действия.

Получение заявленной стабилизированной полимерной композиции на основе полифосфита(III) включает следующие стадии:

• получение композиции стабилизаторов путем смешения компонентов в требуемом соотношении и последующего измельчения полученной смеси на шаровой мельнице;

• совмещение композиции стабилизаторов с полипропиленом в смесителе с последующим экструдированием стабилизированной полимерной композиции.

Из стабилизированной полипропиленовой композиции на лабораторной формовочной установке получены пленочные нити.

Для приготовления композиции стабилизаторов использовали следующие реагенты:

• N-фенил-2-нафтиламин (неозон-Д), ГОСТ 39-66;

• N-изопропил-N'-фенил-1,4-фенилендиамин (диафен ФП), ТУ 2492-002-0576-1637-99;

• двуокись титана пигментная рутильной формы марки Р-1, ГОСТ 9808-84.

Компоненты стабилизирующей композиции - олигомерный полифосфит, вторичный ароматический амин и двуокись титана, предварительно смешивали в условиях примера 1 при массовом соотношении компонентов 1:0,75-1,5:5-50, соответственно.

Было установлено, что последующее совместное измельчение компонентов стабилизирующей смеси - в указанном выше соотношении на шаровой мельнице до размера частиц 0,5-10 мкм приводит при введении в полимер к прекрасным результатам по стабильности окраски полимера и полимерных нитей и повышает эффективность стабилизирующего действия. Для сравнения в табл. 2 приведен пример стабилизированной полимерной композиции (13а), содержащей стабилизирующую смесь (11), полученную смешением компонентов без их совместного измельчения на мельнице.

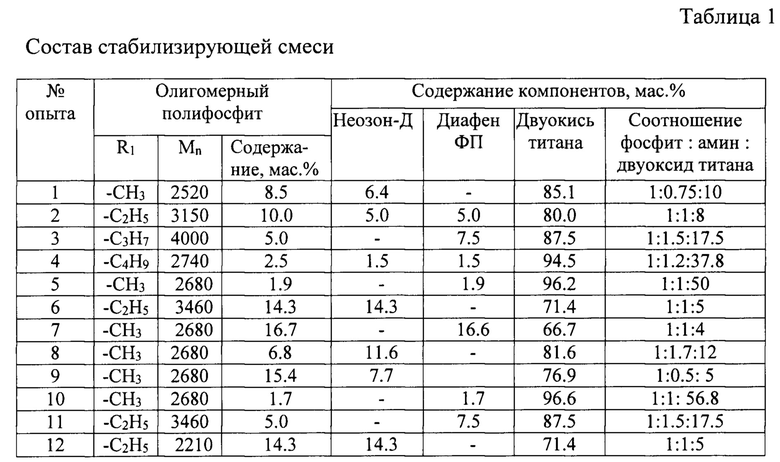

Для подтверждения заявленного соотношения компонентов в условиях примера 1 были получены композиции стабилизаторов (1-6), соответствующие указанным соотношениям, и композиции (7-10), содержащие компоненты в количествах, выходящих за рамки заявляемых соотношений. Составы композиций стабилизаторов приведены в табл. 1.

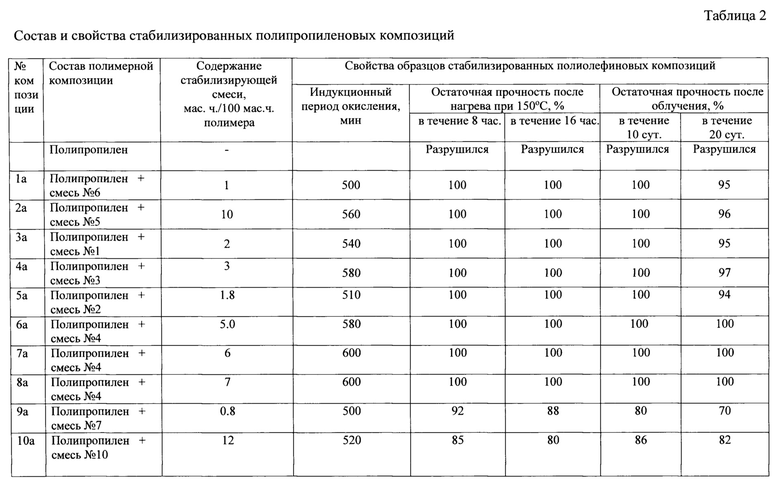

При приготовлении стабилизированных полимерных композиций использовали полипропилен марки «Бален» 01030, ТУ 2211-074-05766563-2005. Для приготовления полимерных композиций, смеси стабилизаторов, предварительно полученные в условиях примера 1 (табл. 1), в количестве 1-10 масс. ч. перемешивали со 100 масс. ч. гранулированного полипропилена перед подачей в экструдер.

Получение стабилизированных полипропиленовых композиций осуществляли в экструдере в соответствии с условиями примера 2. Составы полученных стабилизированных полимерных композиций приведены в табл. 2.

Пленочные нити получали аналогично условиям прототипа на лабораторной формовочной установке при температуре 265-270°С, полученную нить вытягивали в 5-6 раз при 135°С.

Для оценки устойчивости заявленных стабилизированных полипропиленовых композиций и получаемых на их основе пленочных нитей к фото- и термоокислительной деструкции использовали параметры и методики, аналогичные приведенным в прототипе.

Устойчивость полученных полипропиленовых композиций к термоокислительной деструкции оценивали по индукционному периоду окисления полимера.

Индукционный период окисления определяли на манометрической установке при 200°С и давлении 250 мм рт.ст. согласно известной методике [К.П. Пиотровский, З.Н. Тарасова Старение и стабилизация синтетических каучуков и вулканизатов. М.: Химия, 1980]. Индукционный период окисления полимера характеризует эффективность стабилизирующего действия антиоксидантов: чем больше продолжительность индукционного периода, тем выше стабилизирующий эффект используемых антиоксидантов, тем в большей степени происходит ингибирование цепного процесса окисления полимера.

Устойчивость нитей к тепловому старения оценивали по снижению прочности нити после нагревания на воздухе при 150°С в течение 8 и 16 час.

Устойчивость нитей к световому старения оценивали по снижению прочности нити после облучения на установке с ртутно-кварцевой лампой ДРТ-400 в течение 10 и 20 суток.

Прочность нитей (разрывную нагрузку) - исходную и после нагрева или после облучения в течение указанного времени определяли по ГОСТ 6611.2-73 на разрывной машине ИР 5061-0,05 при температуре 20°С.

Изменение прочности полипропиленовой нити является следствием протекания процессов термо- и фотоокислительной деструкции и характеризует эффективность действия стабилизирующих добавок.

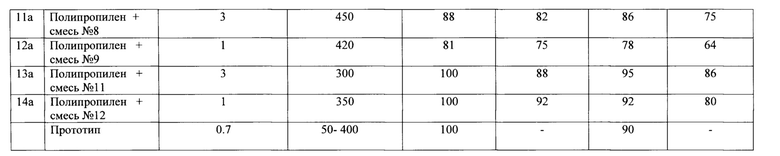

Как следует из табл. 2 заявленные стабилизированные полипропиленовые композиции (1а-8а) характеризуются по сравнению с прототипом существенно более высокой устойчивостью к термоокислительной деструкции по параметру индукционный период окисления. Так в прототипе значение индукционного периода составляет от 50 до 400 мин, тогда как для заявленных полимерных композиций период индукции не ниже 500 мин (от 500 до 600 мин), т.е. в ~1,5-10 раз больше.

Высокая устойчивость пленочных нитей, полученных на основе заявленных стабилизированных композиций (1а-8а), к длительному тепловому воздействию подтверждается результатами определения остаточной прочности нитей после термической (150°С) экспозиции: прочность нити не изменяется после ее нагрева в течение 8 час. Более того, установлено, что в отличие от прототипа, прочность нити не изменяется и после 2-х кратного увеличения продолжительности нагрева - до 16 час (табл. 2).

Более высокая устойчивость пленочных нитей, полученных на основе заявленных стабилизированных композиций (1а-8а), к длительному световому воздействию подтверждается результатами определения остаточной прочности нитей после УФ-облучения: прочность нитей не изменяется после ее экспозиции в течение 10 суток, тогда как в прототипе она снижается на 10%. Более того установлено, что после 2-х кратного увеличения продолжительности УФ-экспозиции (до 20 суток) прочность нитей либо не изменяется, либо снижается незначительно на 3-5% (табл. 2).

Выход за рамки заявляемых соотношений компонентов стабилизирующей смеси и указанного содержания стабилизаторов в полипропиленовой композиции (композиции 7-10, табл. 1) приводит к снижению стабилизирующего синергического эффекта, и как следствие к уменьшению устойчивости полимерной композиции к термоокислительной деструкции и ухудшению свето- и термостойкости получаемых пленочных нитей (композиции 9а-12а, табл. 2).

Отсутствие предварительного измельчения смеси стабилизаторов на мельнице до размера частиц 0,5-10 мкм (композиция 11, табл. 1) приводит к снижению эффективности ее стабилизирующего действия в составе полипропилена (композиция 13а, табл. 2).

Использование в составе композиции стабилизаторов полифосфита(III) с более низкой, чем заявленная, молекулярной массой (композиция 12, табл. 1) приводит к снижению эффективности ее стабилизирующего действия (композиция 14а, табл. 2) в полипропиленовом компаунде.

Установлено, что изменение природы алкильного остатка R1 (от C1 до С4) в составе заявляемого полифосфита(III) не приводит к заметному изменению его стабилизирующего действия (табл. 2).

Таким образом, заявленная стабилизированная полипропиленовая композиция для получения пленочных нитей характеризуется по сравнению с прототипом более высокой устойчивостью к термоокислительной деструкции, а получаемые на ее основе пленочные нити обладают более высокой свето- и термостойкостью. Важно, что получаемые пленочные нити сохраняют свои эксплуатационные свойства при длительных воздействиях - при продолжительности тепловой и световой экспозиции в два раза большей, чем указанная в прототипе.

Пример 1. Приготовление стабилизирующей смеси.

Компоненты стабилизирующей смеси: олигомерный полифосфит(III), N-фенил-2-нафтиламин и диоксид титана рутильной формы, взятые в массовом соотношении 1:1:10, смешивают в скоростном смесителе при комнатной температуре в течение 10 мин. Далее смесь загружают в шаровую мельницу и измельчают при комнатной температуре в течение 30 мин до размеров частиц 0,5-10 мкм. Получают смесь стабилизаторов (1) (табл. 1).

Аналогично получают стабилизирующие смеси (2-12), состав которых приведен в табл. 1.

Пример 2. Приготовление стабилизированной полипропиленовой композиции.

Для приготовления стабилизированной полипропиленовой композиции 100 масс. ч. полипропилена смешивают с 1 масс. ч. стабилизирующей смеси (1) (табл. 1), полученной в условиях примера 1, в скоростном смесителе при комнатной температуре в течение 10 мин. Далее смесь экструдируют на одношнековом экструдере с соотношением длины червяка к диаметру 20:1 при 200-210°С с получением стабилизированной полипропиленовой композиции (1а) в виде гранул.

Аналогично получают стабилизированные полипропиленовые композиции (2а-14а), состав которых приведен в табл. 2.

В опытах №7-10 приведены примеры состава стабилизирующей смесей, выходящих за рамки заявленных соотношений компонентов.

При приготовлении смеси по опыту №11 не проводилось измельчения смеси компонентов на мельнице.

При приготовлении смеси по опыту №12 использовался олигомерный полифосфит (III) с более низкой, чем заявленная, молекулярной массой Mn.

При приготовлении композиции (13а), не проводилось измельчения смеси стабилизаторов на мельнице.

При приготовлении композиции (14а) в составе стабилизирующей смеси использовали полифосфит(III) с более низкой, чем заявленная, молекулярной массой Mn.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНА | 1973 |

|

SU378394A1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2276167C1 |

| СТАБИЛИЗИРУЮЩАЯ СМЕСЬ ДЛЯ ПОВЫШЕННОЙ УСТОЙЧИВОСТИ К ДЕЙСТВИЮ ХЛОРА | 2006 |

|

RU2408617C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ПОЛИАМИДА | 2001 |

|

RU2250242C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2087501C1 |

| ОЛИГОМЕРНЫЕ АЛИФАТИЧЕСКИЕ ФОСФИТЫ ИЛИ ФОСФОНИТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ИХ СОДЕРЖАЩАЯ, И СПОСОБ СТАБИЛИЗАЦИИ | 1995 |

|

RU2132852C1 |

| СМЕСИ ДОБАВОК ДЛЯ МОДИФИКАЦИИ РЕОЛОГИЧЕСКИХ СВОЙСТВ ПОЛИМЕРОВ | 2021 |

|

RU2833973C1 |

| ПИГМЕНТИРОВАННОЕ ТЕРМОПЛАСТИЧНОЕ ПОЛИМЕРНОЕ ВОЛОКНО,СТАБИЛИЗИРОВАННАЯ ПИГМЕНТНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2150535C1 |

| КОМПОЗИЦИЯ ДЛЯ СТАБИЛИЗАЦИИ ПОЛИОЛЕФИНОВ И СТАБИЛИЗИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 1989 |

|

RU2054017C1 |

| Полимерная композиция на основе сополимера этилена с винилацетатом | 1976 |

|

SU621696A1 |

Изобретение относится к стабилизированной полипропиленовой композиции для получения пигментированных пленочных нитей. Композиция включает полимер и стабилизирующую смесь, содержащую олигомерный полифосфит общей формулы:

где R1 = алкил C1 - С4; n = 8-12, со средней молекулярной массой Mn 2500-4000; а также пространственно-затрудненный вторичный ароматический амин в качестве которого она содержит N-фенил-2-нафтиламин или N-изопропил-N'-фенил-1,4-фенилендиамин и рутильный диоксид титана. Стабилизирующую смесь вводят в полимер в количестве 1-10 массовых частей на 100 массовых частей полимера в виде порошка, предварительно полученного при совместном измельчении компонентов до размера частиц 0,5-10 мкм. Стабилизирующая смесь содержит смесь фосфита, ароматического амина и диоксида титана при массовом соотношении компонентов 1:0,75-1,5:5-50 соответственно. Технический результат: повышенная устойчивость к длительной термо- и фотоокислительной деструкции. 1 з.п. ф-лы, 2 табл., 2 пр.

1. Стабилизированная к фото- и термоокислительной деструкции полипропиленовая композиция для получения пленочных нитей, включающая полимер и стабилизирующую смесь, содержащую фосфит, пространственно-затрудненный вторичный ароматический амин и диоксид титана в количестве 1-10 массовых частей на 100 массовых частей полимера, отличающаяся тем, что стабилизирующая синергическая смесь содержит полифосфит, вторичный ароматический амин и кристаллический рутильный диоксид титана при массовом соотношении компонентов 1:0,75-1,5:5-50, стабилизирующую смесь получают при совместном измельчении компонентов до размера частиц 0,5-10 мкм, в качестве фосфита она содержит органический олигомерный полифосфит общей формулы:

где R1 = алкил C1 - С4; n = 8-12, со средней молекулярной массой Mn 2500-4000.

2. Стабилизированная полипропиленовая композиция по п. 1, отличающаяся тем, что в качестве вторичного ароматического амина она содержит пространственно-затрудненный N-фенил-2-нафтиламин или N-изопропил-N'-фенил-1,4-фенилендиамин.

| СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНА | 0 |

|

SU378394A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU430120A1 |

| US 4724247 A1, 09.02.1988 | |||

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2276167C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1970 |

|

SU431188A1 |

| SU 1162838 A1, 23.06.1985 | |||

| ОЛИГОМЕРНЫЕ АЛИФАТИЧЕСКИЕ ФОСФИТЫ ИЛИ ФОСФОНИТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ИХ СОДЕРЖАЩАЯ, И СПОСОБ СТАБИЛИЗАЦИИ | 1995 |

|

RU2132852C1 |

| ОЛИГОМЕРНЫЕ СОЕДИНЕНИЯ, КОМПОЗИЦИЯ, СПОСОБ СТАБИЛИЗАЦИИ И ОЛИГОМЕРНЫЕ ПРОДУКТЫ | 1993 |

|

RU2130461C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВОГО ВОЛОКНА, СТАБИЛИЗИРОВАННОГО ДЛЯ ЗАЩИТЫ ОТ РАЗРУШЕНИЯ ВСЛЕДСТВИЕ ОКИСЛИТЕЛЬНЫХ, ТЕРМИЧЕСКИХ ПРОЦЕССОВ ИЛИ ВОЗДЕЙСТВИЯ СВЕТА ИЛИ СОЛНЕЧНЫХ ЛУЧЕЙ, СПОСОБ СТАБИЛИЗАЦИИ И СТАБИЛИЗАТОРЫ ДЛЯ ЗАЩИТЫ ПОЛИОЛЕФИНА | 1997 |

|

RU2197508C2 |

| US 4413077 A1, 01.11.1983 | |||

| WO 1999048997 A1, 30.09.1999. | |||

Авторы

Даты

2023-06-29—Публикация

2021-08-04—Подача