ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится, в общем, к полимерным материалам и уплотнениям, изготовленным из них.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Традиционно, уплотнения используются для предотвращения вытекания текучих сред в соединениях жестких компонентов. В конкретных примерах, уплотнения используются в насосах и между фланцами, чтобы ограничить поток текучей среды из зон герметизации. Например, уплотнения вдоль валов насоса могут ограничить утечку смазочных жидкостей или технических жидкостей под давлением по кольцевому каналу, образованному валом и корпусом. Традиционно, эти уплотнения изготовлены из ковких материалов, таких как графит или металлические полосы, в случае фланцевых уплотнений или из эластомерных материалов в случае уплотнений вала. Однако традиционные материалы оказались плохо подходящими для новых применений, таких как системы жидкостной хроматографии высокого давления.

Приводимые штоком насосы высокого давления, такие, какие используются в жидкостной хроматографии высокого давления, используют жидкую среду-носитель под высоким давлением для разделения химических веществ путем пропускания их через адсорбирующую среду. Разные химические компоненты адсорбируются на адсорбирующей среде и десорбируются с нее с разными скоростями, что дает в результате разделение этих компонентов при движении среды-носителя через адсорбирующую среду или вокруг нее. Соответственно, на эффективность системы хроматографии высокого давления могут пагубно влиять индифферентные ионы или твердые частицы в среде-носителе. Поэтому при изготовлении насосов и иных компонентов насосов для жидкостной хроматографии высокого давления в настоящее время используются новые материалы. Установлено, что традиционные уплотнительные компоненты, использующие традиционные уплотнительные материалы, повреждают компоненты насоса, изготовленные из новых материалов, совместимых с системами жидкостной хроматографии, или высвобождают нежелательные ионы или твердые частицы в жидкую среду-носитель, которые снижают эффективность систем жидкостной хроматографии высокого давления. В частности, традиционные уплотнительные материалы могут царапать валы насосов, повреждая компоненты насосов и сокращая срок службы насосов. В другом примере традиционный уплотнительный материал может выделять в жидкую среду-носитель твердые частицы, забивающие колонку для жидкостной хроматографии и снижающие эффективность системы жидкостной хроматографии высокого давления. В конкретных примерах твердые частицы могут действовать как дополнительная адсорбирующая поверхность, тем самым пагубно влияя на разделение химических компонентов.

Исходя из вышесказанного, желательным является создание улучшенного материала для уплотнений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном конкретном варианте осуществления изобретения уплотнение изготовлено из материала, содержащего сшитый фторполимер, причем уплотнение практически предотвращает утечки в насосе высокого давления.

В другом примерном варианте осуществления насос содержит шток и уплотнение. Уплотнение содержит поверхность в контакте со штоком. Уплотнение изготовлено из материала, содержащего сшитый фторполимер.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение можно лучше понять, а его многочисленные отличительные признаки и преимущества сделать очевидными для специалистов в данной области путем ссылок на прилагаемые чертежи.

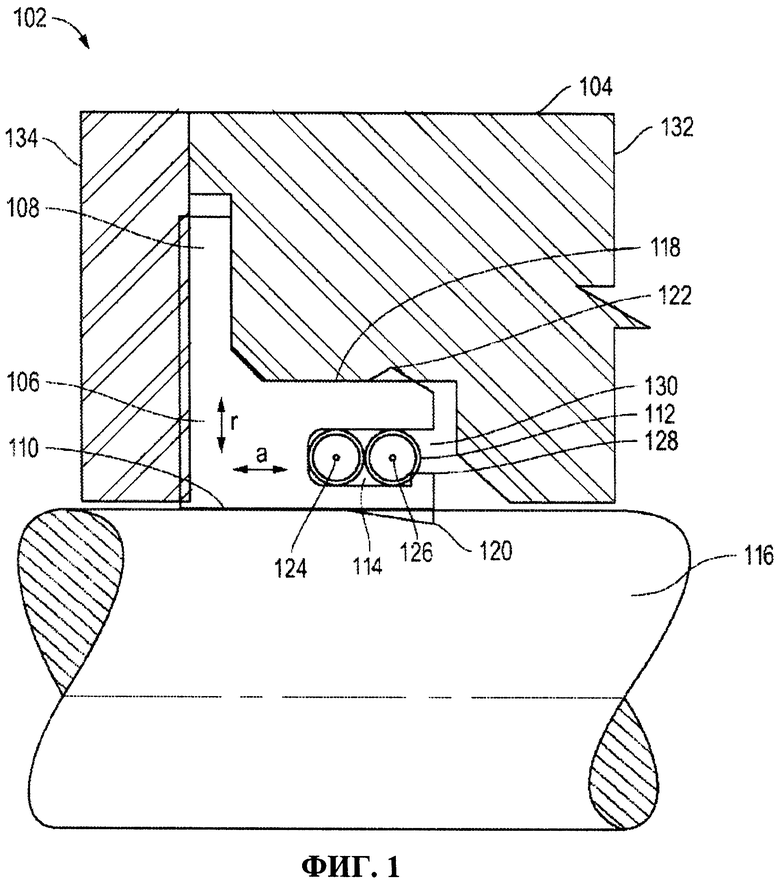

ФИГ.1 представляет собой иллюстрацию части примерного насоса, в котором может использоваться уплотнение, изготовленное из предлагаемого материала для уплотнений.

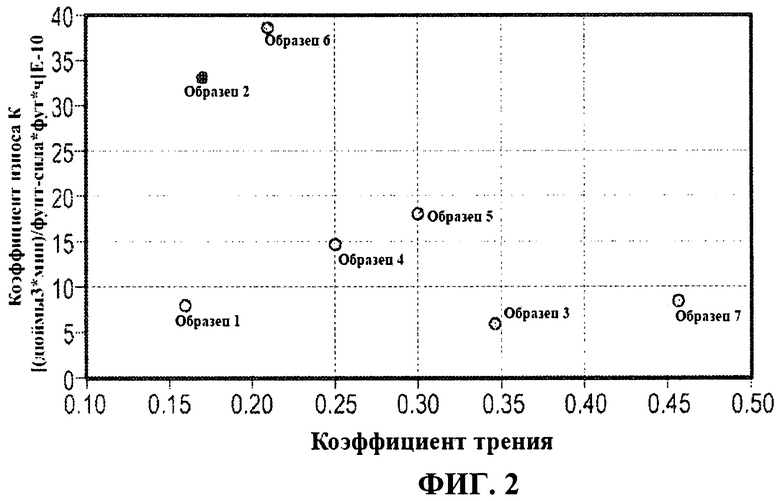

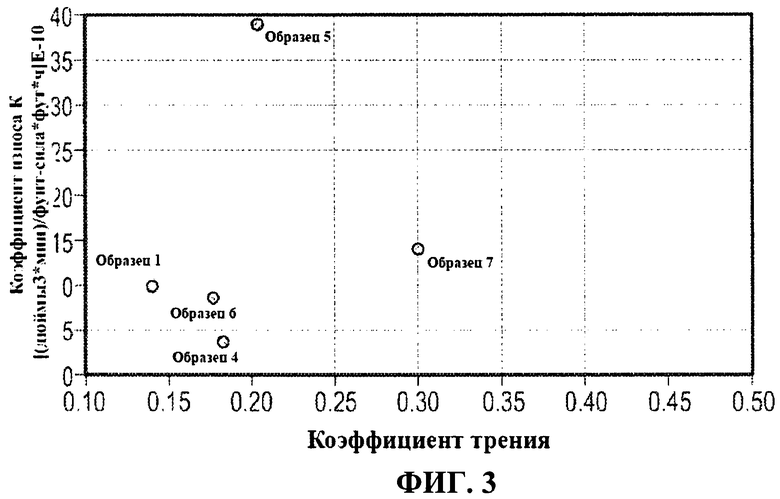

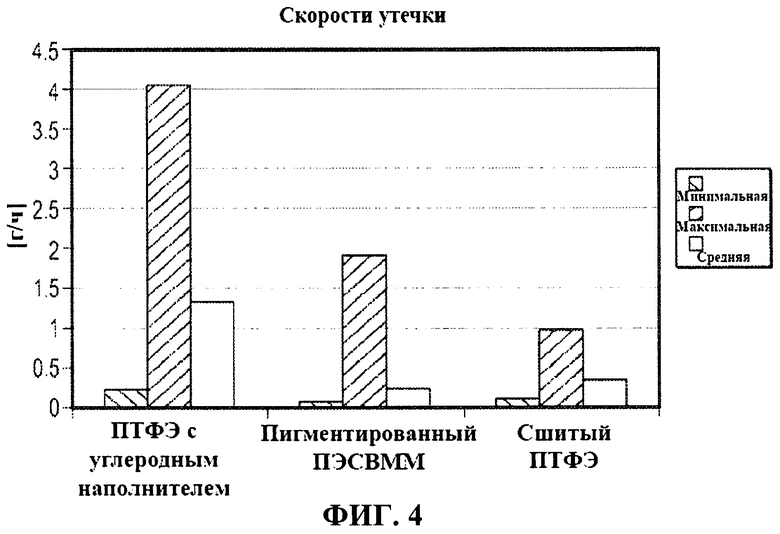

ФИГ.2, 3 и 4 представляют собой графические иллюстрации физических свойств для вариантов осуществления предлагаемого материала для уплотнений.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном конкретном варианте осуществления уплотнение изготовлено из материала, содержащего сшитый фторполимер. В одном варианте осуществления материал содержит смесь фторполимеров. В одном конкретном варианте осуществления материал содержит смесь сшитого фторполимера с несшитым фторполимером. Предлагаемое уплотнение особенно подходит для использования в насосах высокого давления. Выражение «высокое давление», используемое в тексте настоящего описания, включает давления примерно до 120 МПа. В одном конкретном варианте осуществления насосом является насос для жидкостной хроматографии высокого давления. В частности, уплотнение может изготавливаться в кольцевой конфигурации для использования в насосе со штоком, проходящим через центр уплотнения.

В одном варианте осуществления материал, из которого изготовлено уплотнение, включает сшитый фторполимер. В одном примерном варианте осуществления материал включает полимерную матрицу, образованную из фторполимера. Примерный сшитый фторполимер представляет собой полимер, образованный из фторзамещенного олефинового мономера, или полимер, включающий по меньшей мере один мономер, выбранный из группы, состоящей из винилиденфторида, винилфторида, тетрафторэтилена (ТФЭ), гексафторпропилена, трифторэтилена, хлортрифторэтилена, перфторвиниловых эфиров или смеси этих фторированных мономеров. Один примерный перфторвиниловый эфир включает, например, перфтор(аклилвиниловый эфир) [ПФАВЭ] или перфтор(алкоксиаклилвиниловый эфир). Один примерный сшитый фторполимер может включать полимер, смесь полимеров или сополимер, включая один или несколько из вышеуказанных мономеров, таких как, например, фторированный этиленпропилен (ФЭП), этилен-тетрафторэтилен (ЭТФЭ), политетрафторэтилен-перфторпропилвиниловый эфир (ПФА), этиленхлортрифторэтилен (ЭХТФЭ), полихлортрифторэтилен (ПХТФЭ), тетрафторэтилен-гексафторпропилен-винилиденфторид (ТГВ) и т.п. В одном варианте осуществления политетрафторэтилен (ПТФЭ) может представлять собой модифицированный ПТФЭ. В одном примере модифицированным ПТФЭ является сополимер тетрафторэтилена и винилового эфира, такой как перфторпропилвиниловый эфир (ППВЭ). В одном варианте осуществления модифицированный ПТФЭ включает по меньшей мере примерно 0,01 вес.% перфторпропилвинилового эфира (ППВЭ). В другом примере модифицированный ПТФЭ включает не больше чем примерно 5,0 вес.% ППВЭ, например не больше чем примерно 3,0 вес.% или не больше чем примерно 1,5 вес.% ППВЭ.

Полимер, смесь полимеров или сополимер, включая один или несколько из вышеуказанных мономеров, может быть сшит путем воздействия на фторполимер ионизирующего излучения. В одном варианте осуществления фторполимер нагревают в атмосфере инертного газа, имеющего концентрацию кислорода 10 Торр или менее в пределах дозы облучения примерно от 1 кГр примерно до 10 МГр. Пример ионизирующего излучения включает гамма-лучи, электронные лучи, рентгеновские лучи, нейтронное излучение, ионы высокой энергии и т.п. В одном варианте осуществления в сочетании с ионизирующим излучением может происходить термическая обработка.

Термическая обработка может использоваться для облегчения сшивания фторполимера. В одном примерном варианте осуществления термическая обработка включает нагревание фторполимера до температуры при точке плавления его кристаллов или более высокой температуры. Нагревание фторполимера активирует движение молекул основных цепей макромолекул, которые образуют фторполимер, и при этом реакции сшивания среди молекул эффективно активируются. Однако чрезмерное нагревание вызывает разложение основных цепей макромолекул фторполимера. Соответственно, температура нагревания обычно не более чем примерно на 30°С, например не более чем примерно на 10°С, выше точки плавления фторполимера, чтобы подавить любое возникновение этого деполимеризующего явления. В одном варианте осуществления, если в качестве материала фторполимера используется ПТФЭ, сшивание может происходить при нагревании ПТФЭ до температуры не ниже примерно 327°С или более высокой температуры, т.е. до точки плавления ПТФЭ. В случае использования сополимера политетрафторэтилена с перфторпропилвиниловым эфиром (ПФА), ПФА может нагреваться до его точки плавления примерно 310°С или более высокой температуры. В случае использования фторированного этилена-пропилена (ФЭП), ФЭП может нагреваться до его точки плавления примерно 275°С или более высокой температуры.

В одном варианте осуществления материал, из которого изготовлено уплотнение, включает сшитый фторполимер и несшитый фторполимер. Несшитый фторполимер, используемый в тексте настоящего описания, относится к фторполимеру, не подвергавшемуся воздействию тепла, облучения или их сочетанию для создания реакций сшивания среди молекул фторполимера. Примерный несшитый фторполимер включает полимер, образованный из фторзамещенного олефинового мономера, или полимер, включающий по меньшей мере один мономер, выбранный из группы, состоящей из винилиденфторида, винилфторида, тетрафторэтилена (ТФЭ), гексафторпропилена, трифторэтилена, хлортрифторэтилена или смеси этих фторированных мономеров. Примерный несшитый фторполимер может включать полимер, смесь полимеров или сополимер, включая один или несколько из вышеуказанных мономеров, таких как, например, фторированный этиленпропилен (ФЭП), этилен-тетрафторэтилен (ЭТФЭ), политетрафторэтилен-перфторпропилвиниловый эфир (ПФА), политетрафторэтилен-перфторметилвиниловый эфир (МФА), политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), этиленхлортрифторэтилен (ЭХТФЭ), полихлортрифторэтилен (ПХТФЭ), тетрафторэтилен-гексафторпропилен-винилиденфторид (ТГВ) и т.п. В одном конкретном варианте осуществления несшитый фторполимер представляет собой политетрафторэтилен (ПТФЭ). В одном варианте осуществления политетрафторэтилен (ПТФЭ) может представлять собой модифицированный ПТФЭ. В одном примере модифицированным ПТФЭ является сополимер тетрафторэтилена и винилового эфира, такой как перфторпропилвиниловый эфир (ППВЭ). В одном варианте осуществления модифицированный ПТФЭ включает по меньшей мере примерно 0,01 вес.% перфторпропилвинилового эфира (ППВЭ). В другом примере модифицированный ПТФЭ включает не больше чем примерно 5,0 вес.% ППВЭ, например не больше чем примерно 3,0 вес.% или не больше чем примерно 1,5 вес.% ППВЭ.

Если материал содержит смесь сшитого фторполимера и несшитого фторполимера, смесь находится в соотношении примерно 10 вес.% примерно к 90 вес.%, например примерно 20 вес.% примерно к 80 вес.%, например примерно 30 вес.% примерно к 70 вес.% или даже примерно 50 вес.% примерно к 50 вес.%.

Дополнительно, материал уплотнения может содержать один или несколько наполнителей, упрочнителей, добавок и (или) пигментов, чтобы обеспечить требуемые эксплуатационные свойства уплотнения, такие как механическая прочность, смазывающая способность, тепло- и (или) электропроводность, износостойкость или внешний вид, т.е. цвет. Ясно, что пропорция наполнителей и (или) пигментов в материале уплотнения может варьироваться в зависимости от фторполимерного материала, выбранного для уплотнения.

В одном варианте осуществления материал может содержать любое количество добавок, чтобы придать эстетику, скажем, цвет и т.п. или усилить конкретные свойства, такие как ползучесть, теплостойкость, износостойкость и т.п. Эти добавки могут представлять собой катализаторы, носители, красящие вещества и т.п. или наполнители, включая (без ограничения) стекло, чистые полимеры, облученные полимеры, стекло, углерод, графит, минералы, керамику, металлы и т.п. в виде чешуек, порошка, волокна или ином виде.

При наличии наполнителя в материале его содержание может быть примерно до 50 вес.%, например примерно от 0 вес.% до примерно 50 вес.%, например примерно от 0 вес.% примерно до 25 вес.% от общей массы материала. В одном варианте осуществления материал может содержать наполнитель в количестве не менее примерно 15 вес.% от общей массы материала. В одном варианте осуществления материал может содержать полимерный наполнитель примерно до 50 вес.% от общей массы материала. В одном варианте осуществления материал может содержать обычный наполнитель в количестве от примерно 0 вес.% примерно до 25 вес.% от общей массы материала. В одном варианте осуществления материал практически не содержит наполнителя. Выражение «практически не содержит», используемое в тексте настоящего описания, относится к материалу, содержащему менее примерно 0,1 вес.% от общей массы материала.

В одном варианте осуществления материал обрабатывается. Обработка включает спекание любыми известными способами, вулканизацию (т.е. создание химической реакции) идентификации, любое их сочетание. Может использоваться любой известный способ вулканизации материала.

В одном варианте осуществления материал уплотнения может быть сшит и поставляться как заготовки в виде готовых листов, стержней и т.п. Затем сшитый фторполимер может механически обрабатываться для получения конструкции уплотнения. В одном варианте осуществления смесь сшитого фторполимера и несшитого фторполимера имеет форму пресс-порошка. Сшитый фторполимер и несшитый фторполимер могут смешиваться в соответствии со свойствами, требуемыми для конечного формованного изделия. В одном варианте осуществления для получения конструкции уплотнения преимущественно может формоваться пресс-порошок. Формование может включать, например, формование под давлением, экструзионное формование с использованием поршневых экструдеров, изостатическое формование и т.п.

В одном конкретном варианте осуществления уплотнение, изготовленное из предлагаемого материала, может использоваться в кольцевом конструктивном исполнении в насосе. ФИГ.1 - это иллюстрация части 102 примерного насоса. Часть 102 содержит жесткое тело 104, окружающее шток 116. В одном конкретном примере шток 116 выполнен с твердой износостойкой поверхностью. В одном варианте осуществления шток 116 содержит твердые износостойкие поверхности, такие как субстраты, покрытые сапфиром, карборундом, цирконием, АПУ (алмазоподобным углеродом) и т.п. Жесткое тело 104 может содержать части 132 и 134, конструктивно исполненные для зацепления с телом уплотнения 106. Для достижения оптимальных характеристик уплотнения возможно использование одной или нескольких пружин.

Тело 106 уплотнения, изготовленное из примерного материала, образует кольцевую уплотнительную поверхность 110, конфигурированную для контактирования со штоком 116. Тело 106 уплотнения может образовывать и вторую кольцевую уплотнительную поверхность 118, конфигурированную для контактирования с жестким телом 104. Кольцевая уплотнительная поверхность - это уплотнительная поверхность, проходящая в аксиальном направлении и по окружности вокруг кольцевого тела, такого как тело 106 уплотнения. Например, кольцевая уплотнительная поверхность 110 образует радиально внутреннюю поверхность тела 106 уплотнения и создает отверстие, через которое может вставляться шток 116. В одном конкретном варианте осуществления уплотнение 106 имеет кольцевую конфигурацию, имеющую минимальный внутренний диаметр примерно 1 мм. Типично, максимальный диаметр уплотнения 106 диктуется размерами штока/насоса/агрегата. В другом примере кольцевая уплотнительная поверхность 118 образует радиально наружную уплотнительную поверхность, конфигурированную для контактирования с корпусом насоса. В одном примерном варианте осуществления уплотнение 106 содержит фланцевую часть 108, которая может действовать для образования дополнительных уплотнительных поверхностей или может использоваться для закрепления уплотнения 106. Тело уплотнения может также содержать кольцевые гребни, такие как кольцевые гребни 120 и 122, выступающие из кольцевых уплотнительных поверхностей 110 и 118 соответственно. На ФИГ. 1 гребни и края показаны в предварительно сжатом виде для иллюстрации формы уплотнения до деформации сжатием между штоком 116 и корпусом 104.

Кроме того, уплотнение 106 содержит полость 114, в которой находится по меньшей мере одна пружина 112. Типично, насос может содержать одну пружину 112, хотя возможно любое разумное конструктивное исполнение больше чем с одной пружиной. Кроме того, пружина 112 может быть металлической или полимерной. В одном варианте осуществления полимерная пружина может быть эластомерной. В одном варианте осуществления уплотнение 106 содержит по меньшей мере две кольцевые пружины 112, расположенные аксиально рядом друг с другом и окружающие по окружности шток 116. В одном конкретном варианте осуществления пик кольцевого хребта 120 отстоит в аксиальном направлении от центральных осей (124 и 126) каждой из кольцевых пружин 112. На одном аксиальном конце тело 106 уплотнения образует отверстие 130 в полость 114. Кроме того, тело уплотнения может содержать кольцевую кромку 128, находящуюся с одной стороны отверстия 130.

В одном примерном варианте осуществления материал может обладать требуемыми механическими и поверхностными свойствами. Например, материал может обладать требуемой износостойкостью, определяемой испытанием на трение шайбы, нагруженной в осевом направлении, в соответствии со стандартом Американского общества по испытанию материалов D3702. Износ можно выразить математическим уравнением:

W=K·P·V·T,

где W - износ (дюймы), K - коэффициент износа (дюймы3-мин/фунт-сила-фут-ч), Р - давление (фунты-силы/дюйм2), V=поверхностная скорость (футы/мин), и Т - прошедшее время (часы). В одном конкретном варианте осуществления материал может иметь износ ниже чем примерно 1000, например ниже чем примерно 500, например ниже чем примерно 100 или даже ниже чем примерно 50, выраженный в 10-8 мм3/Нм.

Конкретные варианты осуществления уплотнений, изготовленных из предлагаемого материала, преимущественно обладают требуемыми уплотнительными свойствами. Например, варианты осуществления преимущественно демонстрируют малое повреждение, вызванное износом, и царапание сапфировых штоков насосов. Кроме того, варианты осуществления преимущественно демонстрируют низкое высвобождение твердых частиц в жидкую среду-носитель. Кроме того, предлагаемый материал, будучи воплощенным в уплотнение, может демонстрировать требуемую стойкость к деградации при воздействии на него жидкой среды-носителя, такой как деионизированная вода, метанол или смесь фосфорного буферного раствора и метанола. В одном варианте осуществления материал уплотнения практически предотвращает утечки. В частности, уплотнения, изготовленные из композитного материала, при воздействии на них жидкой среды-носителя могут работать без утечки по меньшей мере примерно 300 часов. К числу жидких сред-носителей относятся, например, любая подходящая среда для жидкостной хроматографии высокого давления, такая как деионизированная вода, метанол или смесь фосфорного буферного раствора и метанола. В одном конкретном варианте осуществления уплотнение практически предотвращает утечки при давлении примерно 70 МПа и выше с переменными расходами, например при давлении примерно 100 МПа с переменными расходами, например с расходом примерно 5 мл/мин. В одном варианте осуществления уплотнение практически предотвращает утечки при давлении примерно 120 МПа с переменными расходами. Кроме того, этот материал имеет лучшую скорость утечки по сравнению с несшитыми фторполимерами.

ПРИМЕРЫ

ПРИМЕР 1

Смеси изготовлены с использованием порошка модифицированного ПТФЭ и сшиваемого ПТФЭ в соотношениях примерно 80-20, 70-30 и 50-50. Смеси наполнены одним или несколькими из следующих наполнителей: нитрид бора, углеродные волокна, бронза, графитовые волокна, в дополнение к другим наполнителям. Эти смеси сравниваются с порошком несшитого модифицированного ПТФЭ (без порошка сшиваемого ПТФЭ).

Испытания на износ проводятся в соответствии со стандартом Американского общества по испытанию материалов D3702. При испытаниях, проведенных с использованием этого метода, смесь 50-50 (порошок модифицированного ПТФЭ плюс сшиваемый ПТФЭ) показывает значительно лучшие результаты, чем несшитый ПТФЭ или модифицированный ПТФЭ. Скорость износа смеси 50-50 порошка модифицированного ПТФЭ плюс сшиваемый ПТФЭ на несколько порядков величины лучше, чем у отдельных компонентов. Этот результат подтверждают и испытания с высокой скоростью вращения.

Сопротивление ползучести испытывается при повышенных температурах в соответствии со стандартом Американского общества по испытанию материалов 2990. В испытаниях, проводимых до 72 часов, ползучесть при сжатии для смеси 50-50 порошка модифицированного ПТФЭ плюс сшиваемый ПТФЭ улучшилась в 2 раза по сравнению с несшитым модифицированным ПТФЭ.

ПРИМЕР 2

Износ и трибологические свойства испытываются для следующих материалов:

образец 1 и 2 - сшитый ПТФЭ и его смеси,

образец 3 - ПТФЭ со стеклонаполнителем / модифицированный ПТФЭ,

образец 4 - ПТФЭ с полимерным наполнителем / модифицированный ПТФЭ,

образец 5 - ПТФЭ с минеральным наполнителем / модифицированный ПТФЭ,

образец 6 - ПТФЭ с углеродным наполнителем / модифицированный ПТФЭ,

образец 7 - стандартный материал, имеющийся на рынке.

Вышеперечисленные материалы испытываются с использованием испытания на трение шайбы, нагруженной в осевом направлении, по стандарту Американского общества по испытанию материалов D3072. Условия испытаний для этих материалов - 100 футов в минуту и 0,7 МПа (как видно на ФИГ.2) и 100 футов в минуту и 2,8 МПа (как видно на ФИГ.3). Результаты показывают, что сшитый ПТФЭ (образец 1) способен достигать низкого коэффициента К (износ) без увеличения коэффициента трения. Обычно наполнители в материале, таком как ПТФЭ, будут увеличивать коэффициент трения.

Результаты механического/физического испытания можно видеть в таблице 1. Испытания - по стандарту Американского общества по испытанию материалов D3702.

ПРИМЕР 3

Три образца испытываются на скорость утечки в моделируемом случае применения жидкостной хроматографии высокого давления на лабораторном уровне. Испытывается скорость утечки вокруг уплотнения и совершающего возвратно-поступательное движение вала (частота возвратно-поступательного движения - 1 Гц) в камере давления под давлением примерно 100 МПа в течение примерно 2 недель. Образцы и средние результаты можно видеть на ФИГ.4.

Как видно на ФИГ.4, сшитый ПТФЭ имеет скорость утечки, сравнимую со скоростью утечки пигментированного полиэтилена сверхвысокой молекулярной массы (ПЭСВММ). Однако ПТФЭ обладает более высокой химической стойкостью по сравнению с полиэтиленом, которая ограничивается его совместимостью с растворителем. Кроме того, сшитый ПТФЭ имеет лучшую скорость утечки по сравнению с ПТФЭ с углеродным наполнителем.

Раскрытый выше предмет должен рассматриваться иллюстративным и не ограничивающим, и прилагаемая формула изобретения предназначена для охвата всех модификаций, усовершенствований и других вариантов осуществления в пределах объема настоящего изобретения. Таким образом, в максимальной степени, допускаемой действующим законодательством, объем настоящего изобретения должен определяться посредством самой широкой допустимой интерпретацией последующей формулы изобретения или ее эквивалентов и не должен ограничиваться вышеприведенным подробным описанием.

Изобретение относится к уплотнительной технике. Уплотнение изготовлено из материала, содержащего сшитый фторполимер и несшитый фторполимер для образования смеси фторполимеров. Изобретение практически предотвращает утечки в насосе высокого давления. 2 н. и 13 з.п. ф-лы, 4 ил., 1 табл.

1. Уплотнение, изготовленное из материала, содержащего сшитый фторполимер и несшитый фторполимер для образования смеси фторполимеров.

2. Уплотнение по п.1, в котором сшитый фторполимер содержит политетрафторэтилен.

3. Уплотнение по любому из пп.1 и 2, в котором смесь сшитого фторполимера и несшитого фторполимера имеет соотношение примерно 20 вес.% к примерно 80 вес.%.

4. Уплотнение по любому из пп.1 и 2, в котором несшитый фторполимер содержит политетрафторэтилен, модифицированный политетрафторэтилен, фторированный этиленпропилен (ФЭП), политетрафторэтилен-перфторпропилвиниловый эфир (ПФА) или их сочетания.

5. Уплотнение по любому из пп.1 и 2, в котором материал содержит наполнитель в количестве от примерно 0 вес.% до примерно 50 вес.% от общей массы материала.

6. Уплотнение по п.1, в котором материал практически не содержит наполнителя.

7. Уплотнение по п.1, практически предотвращающее утечки при давлении до примерно 120 МПа при переменных расходах.

8. Насос, содержащий шток и уплотнение, имеющее поверхность в контакте со штоком, изготовленное из материала, содержащего сшитый фторполимер и несшитый фторполимер для образования смеси фторполимеров.

9. Насос по п.8, в котором сшитый фторполимер содержит политетрафторэтилен.

10. Насос по любому из пп.8 и 9, в котором смесь сшитого фторполимера и несшитого фторполимера имеет соотношение примерно 20 вес.% к примерно 80 вес.%.

11. Насос по любому из пп.8 и 9, в котором несшитый фторполимер содержит политетрафторэтилен, модифицированный политетрафторэтилен, фторированный этиленпропилен (ФЭП), политетрафторэтилен-перфторпропилвиниловый эфир (ПФА) или их сочетания.

12. Насос по п.8, в котором материал содержит наполнитель в количестве примерно от примерно 0 вес.% до примерно 50 вес.% от общей массы материала.

13. Насос по п.8, в котором материал практически не содержит наполнителя.

14. Насос по п.8, в котором уплотнение практически предотвращает утечки при давлении до примерно 120 МПа при переменных расходах.

15. Насос по п.8, представляющий собой насос для жидкостной хроматографии высокого давления.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1998 |

|

RU2199554C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2012-10-27—Публикация

2009-12-24—Подача