Изобретение относится к конструкционной опоре, выполненной с возможностью относительного перемещения между частями строительной конструкции, обычно поступательного и/или вращательного типа, и способу изготовления такой конструкционной опоры.

В опорах для конструкций, расположенных в районах низкой или нулевой сейсмичности, для того чтобы сделать их поверхности скользящими, обычно используются полимерные материалы, как правило, характеризующиеся низким коэффициентом трения.

Материалом, используемым для этих применений, обычно является политетрафторэтилен (ПТФЭ), указанный в качестве предпочтительного материала в Европейском стандарте EN 1337-2 и в технических условиях (ТУ) Ассоциации руководителей дорожных и транспортных служб США на проектирование мостов с учетом коэффициентов нагрузки и устойчивости (упомянутых здесь исключительно в качестве примера).

Помимо низкого коэффициента трения, ПТФЭ характеризуется химической структурой, придающей ему другие положительные свойства, такие как незначительная гигроскопичность, высокая стойкость к химическому воздействию и практически полное отсутствие окисления, что делает его исключительно стойким к воздействию окружающей среды и практически не подверженным процессам старения.

Но, несмотря на то, что ПТФЭ является наиболее часто применяемым полимерным материалом для изготовления поверхностей скольжения строительных опор, известно, что он имеет низкую нормативную прочность на сжатие (fk) и высокую тенденцию к вязкому скольжению при определенных условиях нагружения, что ограничивает несущую способность опорных конструкций с поверхностями скольжения из ПТФЭ.

Кроме того, область использования ПТФЭ по температуре для этих строительных областей ограничена диапазоном от -35°C до +48°C.

В последние годы в качестве альтернативы ПТФЭ были предложены полимеры, необязательно с введенными наполнителями, такие как сверхвысокомолекулярный полиэтилен (СВМПЭ) или некоторые полиамиды.

Преимущество этих альтернативных материалов заключается в том, что они обладают более высокой прочностью на сжатие, чем ПТФЭ. Для быстрого сравнения можно указать, что величина параметра fk для ПТФЭ (при оценке по методике Европейского стандарта EN 1337-2) составляет 90 MПa, в то время как соответствующая величина для СВМПЭ практически в два раза выше, порядка 180 МПа.

С другой стороны, эти альтернативные материалы демонстрируют более высокую жесткость при низких температурах, более высокую гигроскопичность и подверженность окислению, что может ускорять процесс старения.

С учетом вышеописанного, становится ясно, что существует необходимость в поиске эффективных альтернативных решений для создания поверхностей скольжения, сохраняющих исключительные свойства ПТФЭ и, в то же время, обладающих высокой прочностью на сжатие, по меньшей мере сравнимой с прочностью на сжатие СВМПЭ или полиамидов.

С учетом всего вышесказанного, изобретение обеспечивает создание конструкционной опоры и способа изготовления конструкционной опоры, содержащей специальный термообрабатываемый фторполимер, обладающий повышенной прочностью на сжатие и меньшим вязким скольжением, чем ПТФЭ, имеющийся в настоящее время на рынке.

Вышеуказанные задачи достигаются посредством конструкционной опоры по п. 1 формулы и способа по п. 11 формулы. Зависимые пункты формулы изобретения раскрывают предпочтительные или преимущественные варианты осуществления изобретения.

Далее изобретение будет подробно описано со ссылками на чертежи, на неограничивающем примере вариантов его осуществления.

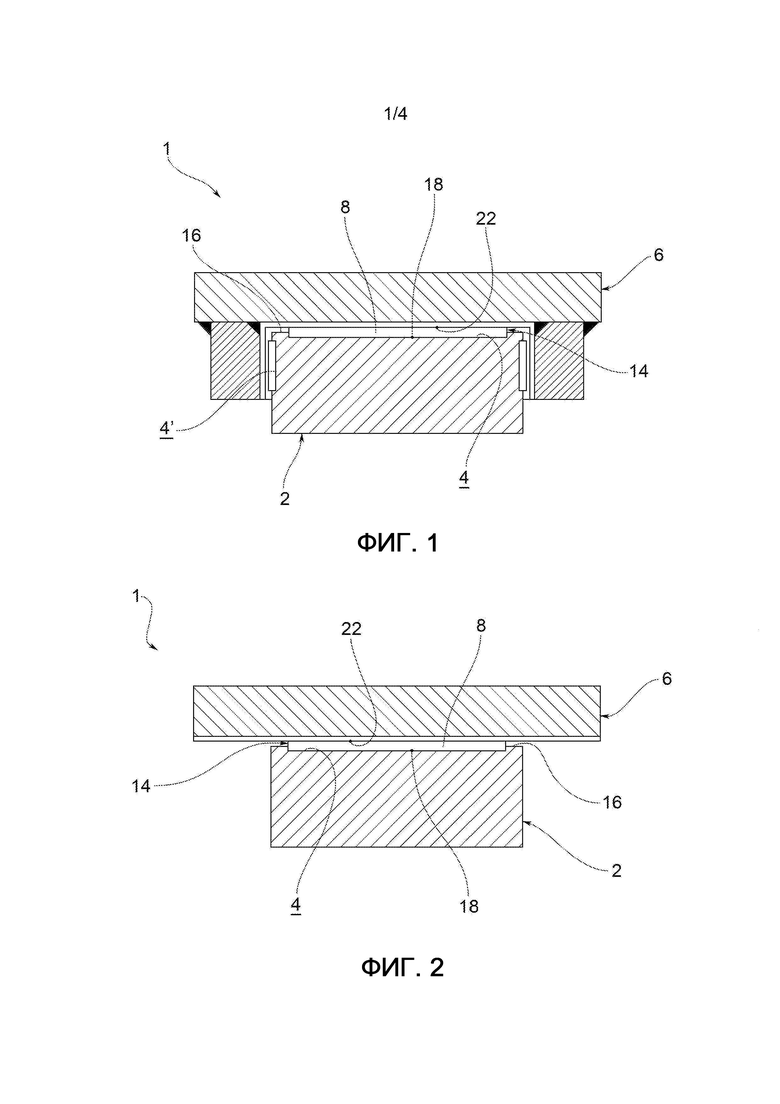

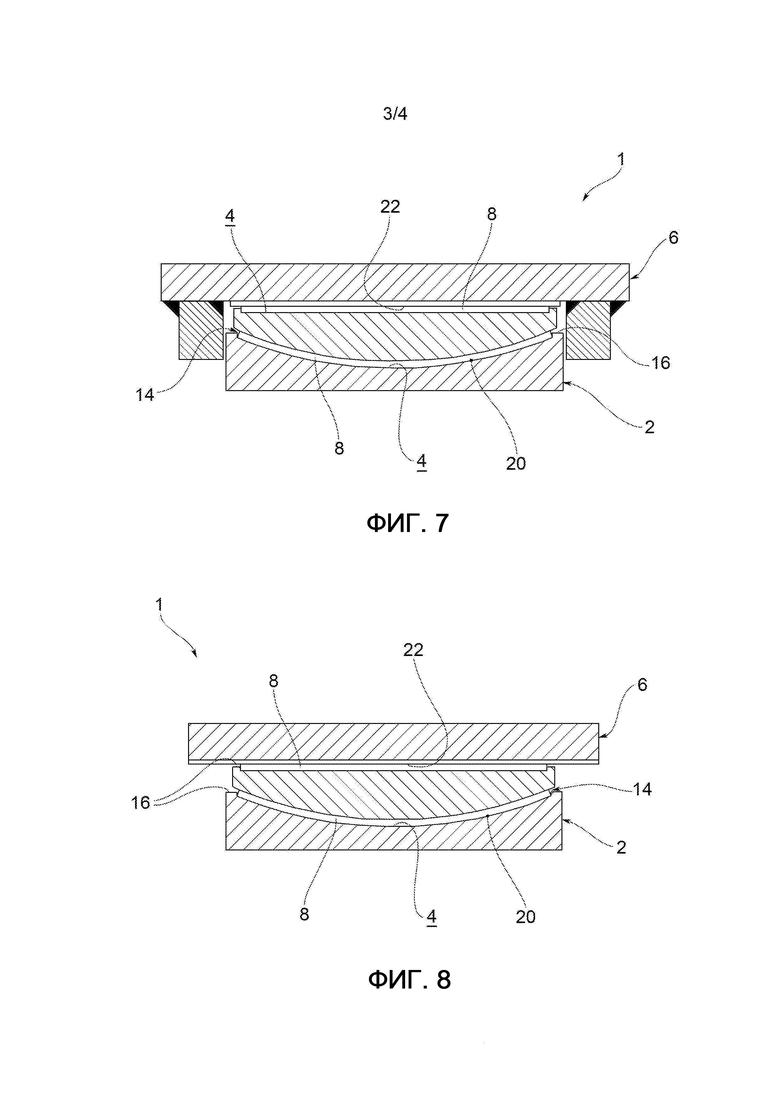

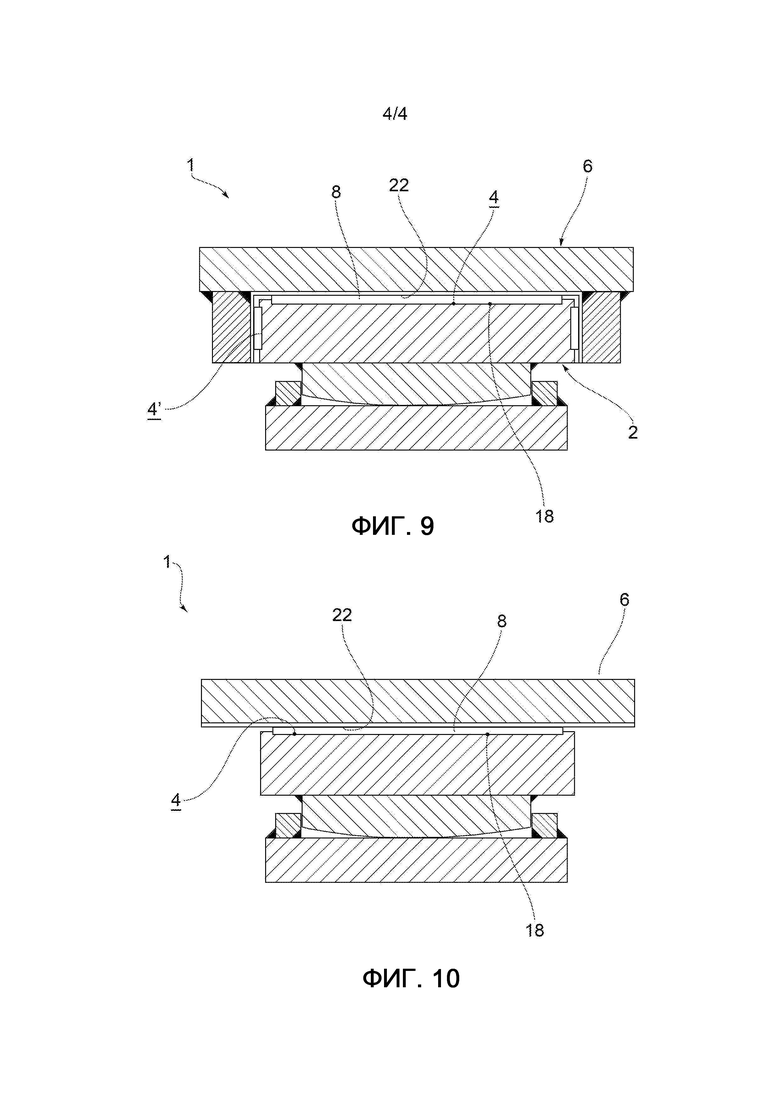

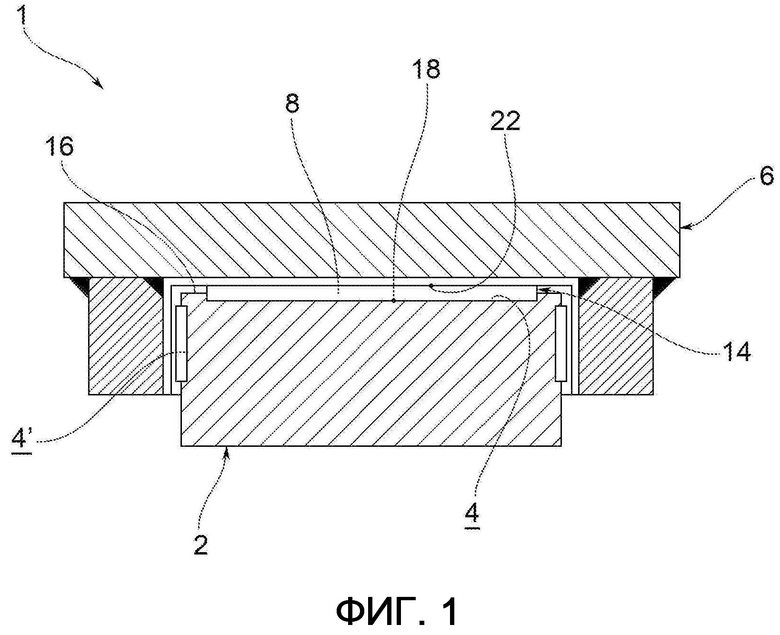

На фиг. 1, 2, 7, 8, 9, 10 – конструкционные опоры согласно возможным вариантам осуществления изобретения;

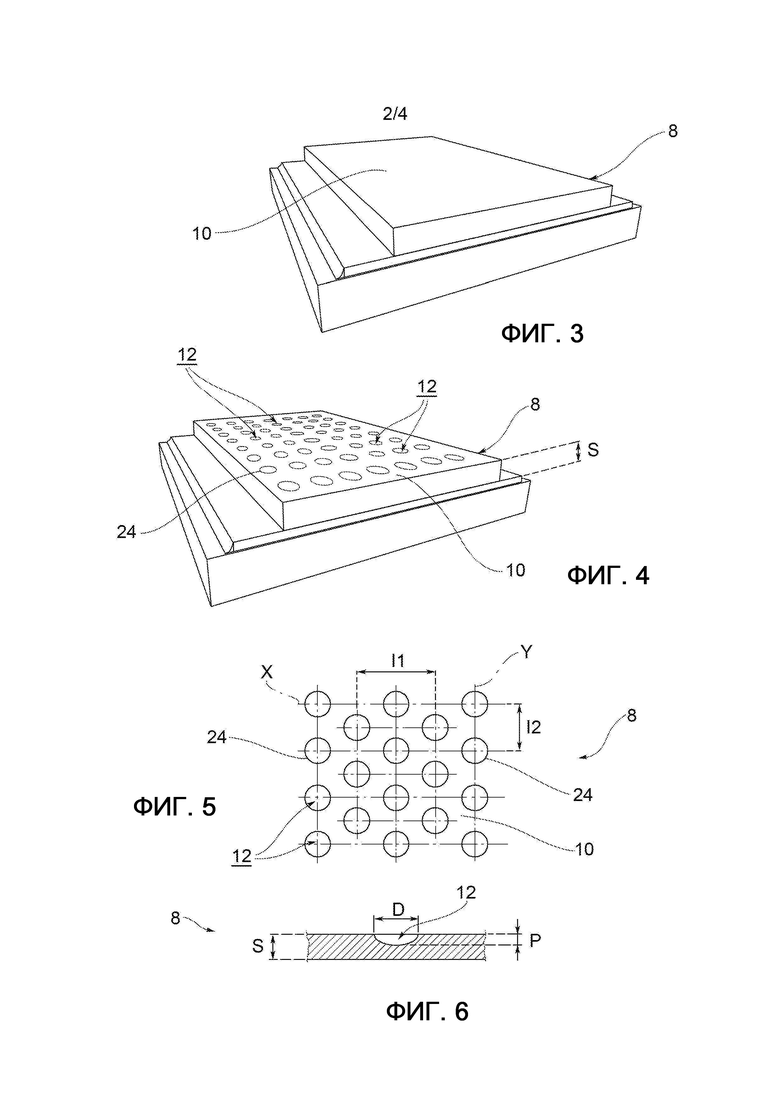

на фиг. 3 и 4 – элемент скольжения согласно различным вариантам осуществления, используемый, например, в опоре, показанной на фиг. 1 или фиг. 2;

на фиг. 5 – элемент скольжения, показанный на фиг. 4, вид сверху;

на фиг. 6 – вид в разрезе по плоскости VI-VI, показанной на фиг. 5, в увеличенном масштабе.

Вышеуказанная задача решается посредством способа изготовления конструкционной опоры.

Согласно возможному варианту осуществления способ предназначен для производства конструкционной опоры 1 по любому из вариантов, раскрытых далее, и поясняется чертежами.

В соответствии с вариантом осуществления конструкционная опора 1 может быть направленной (см. фиг. 7 или фиг. 9) или ненаправленной (см. фиг. 2 или фиг. 8).

Способ включает в себя этапы, на которых:

i) обеспечивают наличие первой части 2 опоры, образующей по меньшей мере одну ограничивающую полость 4, 4';

ii) обеспечивают наличие элемента 8 скольжения, по существу, состоящего из термообрабатываемого фторполимера с индексом текучести расплава по массе (MFR), согласно стандарту ISO 1133-1:2011, менее 5 г/10 мин, более точно, ниже 3,0 г/ 10 мин;

iii) частично размещают элемент 8 скольжения в ограничивающей полости 4, 4';

iv) размещают по меньшей мере часть второй части 6 опоры в положении перед ограничивающей полостью 4, 4' так, чтобы элемент 8 скольжения был расположен между указанными частями 2, 6 опоры.

Согласно одному из возможных вариантов осуществления первая часть 2 опоры образует более чем одну ограничивающую полость 4, 4'.

Согласно варианту осуществления первая часть 2 опоры образует верхнюю ограничивающую полость 4 и по меньшей мере одну или более боковых ограничивающих полостей 4'.

Согласно возможному варианту осуществления боковая ограничивающая полость 4' (или их множество) проходит под углом приблизительно 90° относительно верхней ограничивающей полости 4, в частности, относительно нижней поверхности 18 последней.

Согласно возможному варианту осуществления ограничивающая полость 4, 4' определена, по существу, плоской нижней поверхностью 18.

Согласно возможному варианту осуществления ограничивающая полость 4 определена вогнутой нижней поверхностью 20 (например, цилиндрической или полусферической).

Что касается понятия «термообрабатываемый», используемого в описании, то в публикациях «Fluoroplastics - The Definitive User's Guide and Data Book» (Plastics Design Library), второе издание, автор Sina Ebnesajjad, издательство «Elsevier», основанные на тетрафторэтилене полимеры подразделяются на два типа: в томе 1 указанной публикации рассматриваются так называемые «необрабатываемые в расплаве фторполимеры», вязкость которых в расплавленном состоянии настолько высока, что это предотвращает их термическое превращение, а в томе 2 рассматриваются термообрабатываемые полимеры («обрабатываемые в расплаве фторполимеры»), нагнетание или экструдирование (чисто для примера) которых, наоборот, может производиться за счет их более низкой вязкости в расплавленном состоянии.

Таким образом, полимеры, рассматриваемые в описании, перечислены в томе 2 вышеуказанной публикации. Более конкретно, на стр. 57, абзац 4.9, указано, что такой объем делает возможной стандартную технологию производства для этого типа фторполимеров.

Согласно возможному варианту осуществления термообрабатываемый фторполимер имеет индекс текучести расплава по массе (MFR) порядка 0,2 – 5,0 г/10 мин, в некоторых случаях, порядка 0,8 – 3,0 г/10 мин, например, в диапазоне от 0,8 до 2,0 г/10 мин.

Согласно возможным вариантам осуществления элемент 8 скольжения может быть выполнен в форме пластины, полосы или пленки.

Согласно возможному варианту осуществления часть 14 элемента 8 скольжения выступает за пределы ограничивающей полости 4, 4'.

Согласно возможному варианту осуществления максимальная высота этой выступающей части 14 относительно свободной кромки 16 первой части 2 опоры составляет по меньшей мере 2,0 мм.

Согласно возможному варианту осуществления этап ii) включает в себя следующие подэтапы, на которых:

a) обеспечивают наличие порошка или гранул термообрабатываемого фторполимера со средним микрометрическим размером частиц порядка 0,05 – 2000 мкм;

b) при необходимости, смешивают один или более наполнителей органического и/или неорганического типа с указанным порошком или гранулами;

c) уплотняют порошок или гранулы, полученные на подэтапе a), или продукт, полученный на подэтапе b), путем сжатия;

d) осуществляют горячее спекание под давлением продукта, полученного на подэтапе c), для получения элемента 8 скольжения или цилиндрической заготовки.

Согласно возможному варианту осуществления средний размер частиц составляет порядка 0,05 – 200 мкм, например, от 0,05 мкм до 100 мкм.

Согласно возможному варианту осуществления средний размер частиц составляет приблизительно 1,0 – 50 мкм.

Согласно различным возможным вариантам осуществления порошок или гранулы для подэтапа a) могут быть получены способом суспензионной полимеризации или способом дисперсионной полимеризации.

Согласно возможному варианту осуществления на подэтапе b) к порошку или гранулам добавляют по меньшей мере один наполнитель для изменения физических, механических и/или химико-физических свойств элемента скольжения или цилиндрической заготовки.

Согласно возможному варианту осуществления основная функция по меньшей мере одного наполнителя или множества наполнителей заключается в дополнительном повышении прочности на сжатие, уменьшении вязкого скольжения (ползучести), повышении износостойкости и/или повышении коэффициента трения фторполимера с целью обеспечения возможности использования элемента скольжения в более широком диапазоне применения, например, для создания сейсмостойких конструкционных опор, в которых требуется диссипативное воздействие на поверхностях скольжения.

Согласно возможному варианту осуществления подэтап b) включает в себя по меньшей мере сухое смешивание порошка или гранул с по меньшей мере одним наполнителем.

Согласно возможному варианту осуществления наполнители на подэтапе b) выбирают из группы, включающей в себя: стекло в различных формах (волокно, порошок, полые шары, сплошные шары, хлопья и т.п.), уголь, бронзу, сталь, графит, дисульфид молибдена MoS2, углеволокно, керамику (алюмооксидную, титанооксидную, карбидокремниевую, бороуглеродную, кварцевую, боронитридную или их смеси), слюду, полиэфирэфиркетон (ПЭЭК), термопластичный полиимид (ПИ), жидкокристаллический полимер (ЖКП), полифениленсульфид (ПФС), полифениленсульфон (PPSO2), арамидное волокно, и их смеси.

Согласно возможному варианту осуществления уплотнение на подэтапе c) и/или подэтапе d) осуществляют посредством механического воздействия, например, прессованием.

Согласно возможному варианту осуществления на подэтапе c) и/или на подэтапе d) используют пресс.

Согласно возможному варианту осуществления на подэтапе d) осуществляют нагревание до температуры, равной или выше 200°C, при необходимости, до температуры в диапазоне от 200°C до 450°C, например, от 250°C до 400°C.

Согласно возможному варианту осуществления этап ii) включает в себя следующие дополнительные подэтапы, на которых:

e) вращают цилиндрическую заготовку вокруг оси цилиндра;

f) устанавливают нож в положении приблизительно по касательной (или, во всяком случае, под уменьшенным углом наклона) к внешней поверхности цилиндрической заготовки;

g) взаимно перемещают заготовку и нож так, чтобы нож радиально проникал в указанную вращающуюся заготовку для отслаивания слоя заготовки по спиральной траектории и получения, таким образом, элемента 8 скольжения.

Согласно возможному варианту осуществления ось вращения заготовки является неподвижной, и нож перемещают в радиальном направлении к указанной оси вращения.

Согласно возможному варианту осуществления на подэтапе g) перемещение осуществляют с постоянной скоростью, чтобы покрыть элемент 8 скольжения пленкой, по существу, постоянной толщины.

Согласно возможному варианту осуществления удельная плотность элемента 8 скольжения на этапе iii) составляет приблизительно 2,12 – 2,17 г/см3 (имеется в виду удельная плотность без наполнителей).

Элемент 8 скольжения выполнен в форме пластины, максимальная толщина S которой составляет 8,0 мм и является, по существу, постоянной (в начале периода эксплуатации), и, например, может быть ≤ 6,0 мм.

Согласно возможному варианту осуществления элемент 8 скольжения выполнен в форме гладкой пластины (как показано, например, на фиг. 3) или в форме пластины с углублениями (как показано, например, на фиг. 4).

Объектом изобретения является также конструкционная опора.

Поскольку согласно предпочтительному варианту осуществления создают такую конструкционную опору вышеописанным способом, такая опора может содержать все особенности, которые могут быть выведены (даже неявно) из приведенного выше описания, причем обратное утверждение также является верным.

Конструкционная опора 1 содержит первую часть 2 опоры, образующую по меньшей мере одну ограничивающую полость 4, 4', вторую часть 6 опоры, расположенную по меньшей мере частично перед ограничивающей полостью 4, 4', и по меньшей мере один элемент 8 скольжения, частично размещенный в ограничивающей полости 4, 4' и расположенный между первой частью 2 и второй частью 6 опоры.

Элемент 8 скольжения состоит, по существу, из термообрабатываемого фторполимера (согласно приведенному выше определению) с индексом текучести расплава по массе (согласно стандарту ISO 1133-1:2011), равным 0,2 – 5,0 г/10 мин и выше, точнее, от 0,8 до 3,0 г/10 мин.

Согласно возможному варианту осуществления элемент 8 скольжения представляет собой элемент, выполненный посредством спекания из порошка или гранул термообрабатываемого фторполимера с микрометрическим средним размером частиц порядка 0,05 – 2000 мкм.

Согласно возможному варианту осуществления удельная плотность элемента 8 скольжения составляет от 2,12 до 2,17 г/см3.

Согласно возможному варианту осуществления термообрабатываемый фторполимер состоит из одного или более сополимеров тетрафторэтилена (ТФЭ), причем процентное содержание по весу ТФЭ в указанном термообрабатываемом фторполимере ≤ 98 вес.%.

Согласно возможному варианту осуществления термообрабатываемый фторполимер выбирают из группы, включающей в себя: сополимеры тетрафторэтилена (ТФЭ) и перфторалкилвинилового эфира (ПФАВЭ), в которых количество атомов углерода в ПФАВЭ составляет от 1 до 5; сополимеры ТФЭ, гексафторпропилена (ГФП) и ПФАВЭ; сополимеры ТФЭ и ГФП; сополимеры ТФЭ и этилена и сополимеры ТФЭ и этилен-пропилена; гомополимеры хлортрифторэтилена (ХТФЭ); сополимеры ХТФЭ и этилена; гомополимеры винилиденфторида (ВДФ); сополимеры ВДФ и ТФЭ; сополимеры ВДФ и гексафторизобутена (ГФИБ), а также их смеси.

Согласно возможному варианту осуществления процентное содержание по весу ТФЭ в указанных сополимерах ТФЭ ниже 98 вес.%, в некоторых случаях в диапазоне 75 – 98 вес.%, например, в диапазоне от 85 до 98 вес.%.

Согласно возможному варианту осуществления термообрабатываемый фторполимер состоит из смолы ФЭП (фторированного этилен-пропилена) III класса (согласно классификации по стандарту ASTM D2116).

Контрольной датой для стандарта ASTM D2116 будет являться дата приоритета изобретения.

Понятие «смола ФЭП» предназначено для обозначения сополимера тетрафторэтилена и гексафторпропилена.

Согласно возможному варианту осуществления термообрабатываемый фторполимер является полимером с регистрационным номером CAS 25067-11-2.

Согласно возможному варианту осуществления термообрабатываемый фторполимер состоит из смолы ПФА III класса согласно классификации по стандарту ASTM D3307.

Контрольной датой для стандарта ASTM D3307 будет являться дата приоритета изобретения.

Понятие «смола ПФА» предназначено для обозначения сополимера тетрафторэтилена и перфторпропилвинилэфира (ПФПВЭ).

Согласно возможному варианту осуществления термообрабатываемый фторполимер является полимером с регистрационным номером CAS 26655-00-5.

Согласно возможному варианту осуществления по меньшей мере одна поверхность 10 элемента, обращенная к первой части 2 и/или второй части 6 опоры, или упирающаяся в указанные части, является, по существу, плоской и гладкой (см. фиг. 3).

Согласно возможному варианту осуществления по меньшей мере одна поверхность 10 элемента, обращенная к первой части 2 и/или второй части 6 опоры, или упирающаяся в указанные части, может содержать множество углублений (или выступов) 12, частично распространяющихся внутрь по толщине S элемента 8 (см. фиг. 4 – 6).

Согласно возможному варианту осуществления углубления 12 расположены рядами и колонками, ориентированными, например, перпендикулярно друг другу.

Согласно возможному варианту осуществления углубления 12 имеют периметр 24, по существу, круглой формы с диаметром D, равным 7 – 9 мм.

Согласно возможному варианту осуществления углубления 12 имеют максимальную глубину P, составляющую 2 мм.

Согласно возможному варианту осуществления расстояние между центрами I1 углублений 12 в первом направлении X составляет 13 – 14 мм.

Согласно возможному варианту осуществления первое направление X является основным направлением скольжения конструкционной опоры 1.

Согласно возможному варианту осуществления расстояние между центрами I2 углублений 12 во втором направлении Y, перпендикулярном первому направлению X, составляет 14,5 – 15,5 мм.

Согласно возможному варианту осуществления вторая часть 6 опоры содержит поверхность 22 примыкания (контактную поверхность), контактирующую с элементом 8 скольжения.

Согласно возможному варианту осуществления поверхность 22 примыкания, по существу, выполнена из нержавеющей стали, например, из стали 316L.

Согласно возможному варианту осуществления поверхность 22 примыкания представляет собой полированную поверхность из низколегированной стали.

Согласно возможному варианту осуществления первая часть 2 и/или вторая часть 6 опоры могут быть по меньшей мере частично (или, например, полностью) выполнены из металла.

Согласно возможному варианту осуществления первая часть 2 и/или вторая часть 6 опоры могут быть по меньшей мере частично (или, например, полностью) выполнены из композиционного материала, например, из углеволокна.

Элемент 8 скольжения выполнен в форме пластины, максимальная толщина S которой составляет 8,0 мм и является, по существу, постоянной (в начале периода эксплуатации).

Согласно возможному варианту осуществления максимальная толщина S элемента 8 скольжения может быть ≤ 6,0 мм.

Согласно возможному варианту осуществления максимальная высота части 14 элемента 8 скольжения, выступающей относительно свободной кромки 16 первой части 2 опоры, составляет по меньшей мере 2,0 мм.

Далее приведено подробное описание объекта изобретения на его неограничивающем примере.

Пример 1. Изготовление образца элемента скольжения согласно изобретению

15 кг порошка гомополимера ПТФЭ со средним размером частиц 550 мкм загружают в пресс-форму размером 1270×1270 мм, прессуют в процессе формования при 300 кг/см2 и затем спекают при температуре 370°C для получения листа ПТФЭ толщиной 5 мм.

Из полученного листа вырезают диски диаметром 75 мм и толщиной 5 мм, которые затем выкладывают по сотовой схеме, показанной на фиг. 5 и 6, для проведения механических испытаний на текучесть при низких температурах.

Пример 2. Изготовление образца элемента скольжения согласно известному уровню техники

Из порошка сополимера ПТФЭ (известного под названием «модифицированный ПТФЭ») по такой же методике, которая была описана в примере 1, изготавливают лист, из которого затем вырезают круглые образцы диаметром 75 мм толщиной 5 мм. Модифицированный ПТФЭ может быть изготовлен, например, способом, раскрытом в патентном документе WO2015136457A1.

Пример 3. Изготовление образца элемента скольжения согласно изобретению

В цилиндрическую пресс-форму с центральной оправкой загружают гранулы (диаметром 2 мм) полимера ФЭП (MFR = 2 г/10 мин). Затем пресс-форму помещают в печь и выполняют горячее формование в течение цикла спекания (при температуре 290°C). По окончании цикла спекания из пресс-формы извлекают цилиндр, из которого затем получают листы толщиной 5 мм путем нарезки. Как и в примерах 1 и 2, для проведения испытаний на ползучесть изготавливают круглые образцы диаметром 75 мм.

Для оценки нормативной прочности на сжатие (fk) подготавливают также круглые образцы диаметром 155 мм.

Пример 4. Изготовление образца элемента скольжения согласно изобретению

По методике, описанной в примере 3, при температуре спекания 345°C получают образцы ПФА диаметром 75 мм и 155 мм для проведения испытаний на текучесть при низких температурах и для определения нормативной прочности на сжатие fk (используют гранулы размером 2 мм с MFR = 2 г/10 мин).

Пример 5. Механические испытания для сравнения образцов примеров 1 – 4

Все образцы круглой формы описанных выше примеров затем подвергались испытаниям с целью определения пластической деформации при низких температурах; параметры испытаний указаны далее в таблице 1.

Таблица 1

Перед проведением испытаний производилось измерение диаметра образцов с точностью приблизительно 0,01 мм. Образцы помещались в стальное вырезанное гнездо глубиной приблизительно 2,35 мм, из которого образец выступал на номинальную высоту приблизительно 2,80 ± 0,20 мм. Контактирующая поверхность из нержавеющей стали, расположенная с возможностью скольжения на поверхности образца, имела максимальную шероховатость Ry ≤ 1 мкм. Поверхность образцов была смазана силиконовой смазкой KLUBER SYNTHESO 8002, № партии KA00026455/80.

К каждому образцу посредством однородной поверхности прикладывалось давление 40 МПа, которое поддерживалось постоянным в ходе испытаний.

Контактирующую поверхность перемещали вперед-назад в соответствии с волной синусоидальной формы.

Расстояние перемещения составляло 25,4 мм с частотой 0,1 Гц, что соответствовало средней скорости скольжения 5,0 мм/с.

Испытания проводились при температуре 60 ±3°C, непрерывно измеряемой во время испытаний на контактной поверхности из нержавеющей стали.

Испытания были закончены спустя 100 часов с момента начала, что соответствует приблизительно 36000 циклов, после чего каждый образец был извлечен из гнезда, и через 24 часа был измерен его диаметр.

Полученные результаты представлены в таблицах далее.

Испытания на текучесть при низких температурах (значения приведены в мм).

Таблица 2

*: Для образцов примера 1 измерение размеров было невозможным вследствие чрезмерной деформации.

Из приведенной выше таблицы видно, что образцы по примерам 3 и 4 позволяют получить значительно лучшие результаты для ПТФЭ по сравнению с известным уровнем техники (пример 2).

В самом деле, как видно из числовых значений, элемент скольжения согласно изобретению подвергается намного меньшему уплощению и сдвигу относительно гнезда, чем образцы из традиционного ПТФЭ.

Испытания на нормативную прочность на сжатие (fk, МПа):

Таблица 3

*: контрольное значение, указанное в стандарте EN1337-2;

**: нормативное значение, указанное производителями элемента скольжения из СВМПЭ (для образца с такими же геометрическими размерами, что и в примере 1).

Кроме того, что касается прочности на сжатие, фторполимер согласно изобретению позволяет получать значения прочности, равные значениям для образцов из СВМПЭ, обычно используемого в качестве альтернативы ПТФЭ.

Но, тем не менее, как было указано в начале описания, этот тип полиэтилена является невыгодным вследствие своей более высокой жесткости при низких температурах, более высокой гигроскопичности и тенденции к окислению, которая может ускорять процесс старения.

Инновационная конструктивная опора и способ её изготовления согласно изобретению обеспечиваются фторполимерами, обладающими более высокой эффективностью, чем используемые в данной области в настоящее время.

Более конкретно, авторы изобретения смогли идентифицировать множество новых полимеров, которые обеспечивают указанный индекс текучести расплава по массе (MFR) и нормативную прочность на сжатие (fk), а также требуемые параметры текучести при низких температурах.

Преимущество элемента скольжения согласно изобретению заключается в сочетании крайне необходимых характеристик, а именно, высокой прочности на сжатие, высокой устойчивости к воздействию химических веществ и значительной инертности к атмосферному воздействию.

Преимущество конструкционной опоры согласно изобретению заключается также в том, что она является пригодной для использования в более широком температурном диапазоне, чем опоры из ПТФЭ и обычно применяемых полимеров.

Использование сухого смешивания при комнатной температуре позволяет устранить необходимость высокотемпературной обработки, которая может приводить к снижению молекулярной массы получаемого фторполимера и ухудшению его механических свойств.

Преимущество конструкционной опоры согласно изобретению заключается также в том, что она может быть изготовлена с уменьшенным общим весом, чем вес аналогичных опор согласно известному уровню техники, по меньшей мере, при таких же конструктивных параметрах.

Преимущество конструкционной опоры согласно изобретению заключается также в том, что она не подвержена старению вследствие окисления и воздействия атмосферных параметров.

Специалист в данной области техники может произвести изменения или замену каких-либо элементов другими функционально эквивалентными элементами в конкретных вариантах осуществления изобретения с целью выполнения конкретных предъявляемых требований.

Такие варианты осуществления также охватываются объемом прав, определяемым формулой изобретения.

Кроме того, любой из возможных вариантов осуществления может быть реализован независимо от других описанных вариантов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРА С ИСПОЛЬЗОВАНИЕМ ПРОИЗВОДНОГО ФТОРКАРБОНОВОЙ КИСЛОТЫ | 2008 |

|

RU2448982C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ И УПЛОТНЕНИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО, ДЛЯ ПРИМЕНЕНИЯ В НАСОСЕ ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2465503C1 |

| ПОКРЫТИЕ НА МЕТАЛЛЕ | 1993 |

|

RU2039069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРСОДЕРЖАЩЕГО ПОЛИМЕРА, ИМЕЮЩЕЙ ПОНИЖЕННОЕ СОДЕРЖАНИЕ ФТОРСОДЕРЖАЩЕГО ЭМУЛЬГАТОРА | 2007 |

|

RU2439083C2 |

| МИКРОПОРОШОК НИЗКОМОЛЕКУЛЯРНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2796303C1 |

| КОНТЕЙНЕР ДЛЯ ВВЕДЕНИЯ, ХРАНЕНИЯ ИЛИ КУЛЬТИВИРОВАНИЯ КЛЕТОК | 2016 |

|

RU2671472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 1991 |

|

RU2024606C1 |

| ФТОРОПЛАСТОВАЯ ПОРООБРАЗУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОЙ ПОРООБРАЗУЮЩЕЙ КОМПОЗИЦИИ | 2014 |

|

RU2554886C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БРОМСОДЕРЖАЩЕГО СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА И ПЕРФТОРАЛКИЛВИНИЛОВЫХ ЭФИРОВ | 2016 |

|

RU2608091C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА | 2003 |

|

RU2251554C1 |

Группа изобретений относится к конструкционной опоре, выполненной с возможностью относительного перемещения между частями строительной конструкции, обычно поступательного и/или вращательного типа, и способу ее изготовления. Конструкционная опора (1) включает в себя первую часть (2) опоры, образующую по меньшей мере одну ограничивающую полость (4, 4'); вторую часть (6) опоры, расположенную по меньшей мере частично перед ограничивающей полостью (4, 4'); и элемент (8) скольжения, размещенный в ограничивающей полости (4, 4') и расположенный между первой частью (2) и второй частью (6) опоры. Элемент (8) скольжения состоит из термообрабатываемого фторполимера с индексом текучести расплава по массе (MFR) менее 5,0 г/10 мин. Технический результат – повышение прочности элемента скольжения опоры на сжатие, устойчивости к воздействию химических веществ и значительной инертности к атмосферному воздействию. 2 н. и 22 з.п. ф-лы, 3 табл., 10 ил.

1. Конструкционная опора (1), включающая в себя:

первую часть (2) опоры, образующую по меньшей мере одну ограничивающую полость (4, 4');

вторую часть (6) опоры, расположенную по меньшей мере частично перед ограничивающей полостью (4, 4');

по меньшей мере один элемент (8) скольжения, частично размещенный в ограничивающей полости (4, 4') и расположенный между первой частью (2) и второй частью (6) опоры;

причем элемент (8) скольжения состоит из термообрабатываемого фторполимера с индексом текучести расплава по массе (MFR) менее 5,0 г/10 мин.

2. Конструкционная опора по п. 1, в которой термообрабатываемый фторполимер имеет индекс текучести расплава по массе (MFR) ниже 3,0 г/10 мин.

3. Конструкционная опора по п. 1 или 2, в которой элемент (8) скольжения представляет собой элемент, изготовленный посредством спекания из порошка или гранул термообрабатываемого фторполимера со средним микрометрическим размером частиц 0,05-2000 мкм, причем указанный элемент скольжения имеет удельную плотность от 2,12 до 2,17 г/см3.

4. Конструкционная опора по любому из пп. 1-3, в которой термообрабатываемый фторполимер состоит из одного или более сополимеров тетрафторэтилена (ТФЭ), причем процентное содержание по весу ТФЭ в указанном термообрабатываемом фторполимере ≤98 вес.%.

5. Конструкционная опора по любому из пп. 1-4, в которой термообрабатываемый фторполимер выбран из группы, включающей в себя: сополимеры тетрафторэтилена (ТФЭ) и перфторалкилвинилового эфира (ПФАВЭ), в которых количество атомов углерода в ПФАВЭ составляет от 1 до 5; сополимеры ТФЭ, гексафторпропилена (ГФП) и ПФАВЭ; сополимеры ТФЭ и ГФП; сополимеры ТФЭ и этилена и сополимеры ТФЭ и этилен-пропилена; гомополимеры хлортрифторэтилена (ХТФЭ); сополимеры ХТФЭ и этилена; гомополимеры винилиденфторида (ВДФ); сополимеры ВДФ и ТФЭ; сополимеры ВДФ и гексафторизобутена (ГФИБ), а также их смеси, причем процентное содержание по весу ТФЭ в указанных сополимерах ТФЭ ниже 98 вес.%.

6. Конструкционная опора по п. 5, в которой процентное содержание по весу ТФЭ в указанных сополимерах ТФЭ находится в диапазоне 75-98 вес.%.

7. Конструкционная опора по п. 5 или 6, в которой процентное содержание по весу ТФЭ в указанных сополимерах ТФЭ находится в диапазоне от 85 до 98 вес.%.

8. Конструкционная опора по любому из пп. 1-4, в которой термообрабатываемый фторполимер состоит из фторуглеродной смолы ФЭП (фторированного этилен-пропилена) III класса.

9. Конструкционная опора по любому из пп. 1-4, в которой термообрабатываемый фторполимер содержит модифицирующую добавку в количестве ≥1 вес.%.

10. Конструкционная опора по п. 9, в которой термообрабатываемый фторполимер содержит модифицирующую добавку в количестве 2-10 вес.%.

11. Конструкционная опора по п. 9 или 10, в которой указанная модифицирующая добавка представляет собой перфторпропилвинилэфир.

12. Конструкционная опора по любому из пп. 1-11, в которой по меньшей мере одна поверхность элемента (10), обращенная к первой части (2) и/или второй части (6) опоры, или упирающаяся в указанные части, содержит множество углублений (12), частично проходящих внутрь по толщине (S) указанного элемента (8), причем указанные углубления (12) имеют круглый периметр (24) с диаметром (D), равным 7 - 9 мм, максимальную глубину (Р), равную 2 мм, причем расстояние между центрами (I1) указанных углублений в первом направлении (X) составляет 13-14 мм, и расстояние между центрами (I2) во втором направлении (Y), перпендикулярном первому направлению (X), составляет 14,5-15,5 мм.

13. Конструкционная опора по п. 12, в которой вторая часть (6) опоры содержит поверхность (22) примыкания к элементу (8) скольжения, причем указанная поверхность представляет собой полированную поверхность, состоящую из нержавеющей стали.

14. Конструкционная опора по п. 13, в которой нержавеющая сталь представляет собой нержавеющую сталь 316L.

15. Конструкционная опора по любому из пп. 1-14, в которой элемент (8) скольжения выполнен в форме пластины с максимальной постоянной толщиной (S) 8,0 мм в начале срока эксплуатации, причем часть (14) элемента (8) скольжения, выступающая из ограничивающей полости (4, 4'), имеет максимальную высоту по меньшей мере 2,0 мм относительно свободной кромки (16) первой части (2) опоры.

16. Конструкционная опора по п. 15, в которой указанная максимальная постоянная толщина меньше или равна 6,0 мм.

17. Конструкционная опора по любому из пп. 1-16, в которой первая часть (2) и/или вторая часть (6) опоры по меньшей мере частично выполнены из композиционного материала.

18. Конструкционная опора по п. 17, в которой композиционный материал представляет собой углеволокно.

19. Способ изготовления конструкционной опоры (1) по любому из пп. 1-18, включающий в себя этапы, на которых:

i) обеспечивают наличие первой части (2) опоры, образующей по меньшей мере одну ограничивающую полость (4, 4');

ii) обеспечивают наличие элемента (8) скольжения, состоящего из термообрабатываемого фторполимера с индексом текучести расплава по массе (MFR) менее 5 г/10 мин;

iii) частично размещают элемент (8) скольжения в ограничивающей полости (4, 4');

iv) размещают по меньшей мере часть второй части (6) опоры в положении перед ограничивающей полостью (4, 4') так, чтобы элемент (8) скольжения был расположен между указанными частями (2, 6) опоры.

20. Способ по п. 19, в котором этап ii) включает в себя следующие подэтапы, на которых:

a) обеспечивают наличие порошка или гранул термообрабатываемого фторполимера со средним микрометрическим размером частиц 0,05-2000 мкм;

b) при необходимости, осуществляют сухое смешивание одного или более наполнителей органического и/или неорганического типа с указанным порошком или гранулами;

c) уплотняют порошок или гранулы, полученные на подэтапе а), или продукт, полученный на подэтапе b), посредством прессования;

d) осуществляют горячее спекание под давлением продукта, полученного на подэтапе с), для получения элемента (8) скольжения или цилиндрической заготовки.

21. Способ по п. 19, в котором этап ii) включает в себя следующие дополнительные подэтапы, на которых:

e) вращают цилиндрическую заготовку относительно оси цилиндра;

f) размещают нож в положении по касательной к внешней поверхности цилиндрической заготовки;

g) взаимно перемещают заготовку и нож так, чтобы нож радиально проникал в указанную вращающуюся заготовку для отслаивания слоя заготовки по спиральной траектории и получения, таким образом, элемента (8) скольжения.

22. Способ по п. 21, в котором на подэтапе g) перемещение осуществляют с постоянной скоростью, чтобы покрыть элемент (8) скольжения пленкой постоянной толщины.

23. Способ по любому из пп. 19-22, в котором удельная плотность элемента (8) скольжения на этапе iii) составляет 2,12-2,17 г/см3.

24. Способ по любому из пп. 19-23, в котором элемент (8) скольжения выполнен в форме пластины, максимальная постоянная толщина (S) которой составляет 8,0 мм в начале периода эксплуатации.

| Преобразователь постоянного тока в трехфазный ток | 1961 |

|

SU146859A1 |

| 0 |

|

SU160343A1 | |

| Комплект пары бойков и образца для определения коэффициента внешнего трения при пластической деформации металла | 1953 |

|

SU99015A1 |

| МАЯТНИКОВАЯ СКОЛЬЗЯЩАЯ ОПОРА | 2006 |

|

RU2435080C2 |

| WO 2015136457 A1, 17.09.2015. | |||

Авторы

Даты

2022-01-17—Публикация

2018-05-15—Подача