Настоящее изобретение относится к области емкостей для жидкости, в частности, к изделиям в виде бокалов.

При производстве емкостей для напитков, таких как стеклянные бокалы, создаваемые поверхности обычно делают как можно более гладкими, в частности, для придания им хорошей прозрачности и из эстетических соображений.

Подача газированного напитка в емкости приводит к явлениям шипучести, или образования пузырьков, и накоплению пены на поверхности. Например, для подачи пива или игристого вина желательно создавать и поддерживать шипучесть. Зоны образования пузырьков в стеклянной емкости называются местами зарождения.

Было обнаружено, что наличие неровностей на поверхностях емкости при контакте с газированным напитком способствует появлению пузырьков из газа, растворенного в указанном газированном напитке. Поэтому, чтобы способствовать образованию пузырьков, в контейнерах были созданы внутренние поверхности с грубым рельефом. При заполнении контейнера жидкостью с углекислым газом, например газированным напитком, неровности на внутренней поверхности задерживают воздушные карманы. Границы раздела между жидкостью и воздушными карманами обеспечивают лучший газообмен. Таким образом, неровности образуют зоны зарождения.

В европейском патенте EP 0703743, выданном Charles Glassware, описан способ подачи материала на поверхность для создания мест зарождения и улучшения образования пузырьков. Иногда наблюдалось потемнение дна стеклянной емкости. В заявке на патент FR 2531891 описан способ удаления материала, способствующий появлению зоны газовыделения. Примеры применения приведены в международной заявке WO 2010/048488.

В патенте FR 3008295 предложено создавать места зарождения внутри емкости для напитка за счет неровностей поверхности в выбранной области емкости, на которую затем наносится гидрофобный слой в выбранной области.

Заявка FR № 1753464 будет опубликована после даты подачи этого документа.

Заявитель выявил необходимость дальнейшего улучшения качества образования пузырьков, чтобы удовлетворить более широкие рынки с сортами пива с низким содержанием алкоголя и/или низким содержанием растворенного углекислого газа. Качество образования пузырьков включает постоянство образования пузырьков и, следовательно, воспроизводимость изготовления емкости. Требовалось простое изготовление.

Проф. Liger-Belair и его команда из UMR CNRS 7331 – Реймсского университета Шампань-Арденны опубликовали работу о шипучести:

Liger-Belair, G. “The physics behind the fizz in champagne and sparkling wines” European Physical Journal: Spécial Topics 201, 1–88, 2012.

Liger-Belair, G. “La physique des bulles de champagne” Annales de Physique (Paris) 27 (4), 1–106, 2002.

Liger-Belair, G.; Conreux, A.; Villaume, S.; Cilindre, C. “Monitoring the losses of dissolved carbon dioxide from laser-etched champagne glasses” Food Research International, 54, 516–522, 2013.

Liger-Belair, G.; Voisin, C.; Jeandet, P. “Modeling non-classical heterogeneous bubble nucléation from cellulose fibers: Application to bubbling in carbonated beverages” Journal of Physical Chemistry B 109, 14573–14580, 2005.

Liger-Belair, G.; Parmentier, M.; Jeandet, P. “Modeling the kinetics of bubble nucleation in champagne and carbonated beverages” Journal of Physical Chemistry B 110, 21145–21151, 2006.

Liger-Belair, G. “How many bubbles in your glass of bubbly?” Journal of Physical Chemistry B 118, 3156–3163, 2014.

Liger-Belair, G.; Bourget, M.; Villaume, S.; Jeandet, P.; Pron, H.; Polidori, G. “On the losses of dissolved CO2 during champagne serving” Journal of Agricultural and Food Chemistry 58, 8768–8775, 2010.

Желательно иметь емкость для питья пива, обеспечивающую удовлетворительное образование пузырьков для большого количества типов пива, которое она может вмещать, и стабильную во время использования емкости, независимо от того, является ли емкость сухой или влажной, в частности, на выходе из посудомоечной машины или во время последующего наполнения, с получением эквивалентного образования пузырьков.

Настоящее изобретение улучшает ситуацию, в частности, в отношении двух последних вышеупомянутых патентов заявителя.

Заявитель предлагает емкость на основе стекла или керамики для напитков, имеющую неровности поверхности в выбранной области. Неровности образуют места зарождения внутри емкости, при этом места зарождения способствуют образованию пузырьков при контакте с газированным напитком. Контейнер содержит слой эмали, покрывающий выбранную область, множество гранул эмали, расположенных на поверхности указанного слоя эмали и прикрепленных к указанному слою эмали, и гидрофобное соединение, расположенное на части поверхности указанных гранул эмали.

Зерна эмали, покрытые гидрофобным покрытием, связанные со слоем эмали, к которому они прикреплены, образуют места зарождения. Устойчивость к мытью превосходна, в частности, более 500 циклов в посудомоечной машине с сохранением образования пузырьков в сухой или влажной емкости.

В одном варианте осуществления указанный слой эмали имеет температуру плавления ниже, чем температура плавления гранул эмали. Гранулы эмали по меньшей мере частично сохраняют форму, которую они имели до прикрепления к указанному слою эмали.

В одном варианте осуществления указанный слой эмали имеет толщину, составляющую от 5 до 100 мкм, предпочтительно от 10 до 25 мкм. При толщине менее 5 мкм существует риск прикрепления недостаточного количества гранул эмали, в частности, недостаточной поверхностной плотности гранул эмали. При толщине более 100 мкм некоторые гранулы эмали могут быть чрезмерно углублены в указанный слой эмали. Предпочтительный диапазон от 10 до 25 мкм приводит к низкому содержанию незакрепленных гранул эмали и шероховатости, благоприятной для образования пузырьков.

В одном варианте осуществления указанные гранулы эмали имеют гранулометрический состав от 1 до 500 мкм, более предпочтительно от 50 до 250 мкм. С гранулами эмали размером менее 1 мкм трудно работать, а их поверхность, покрытая гидрофобным слоем, менее устойчива к мойке в посудомоечных машинах. При размере гранул более 500 мкм часть пузырьков застаивается на дне емкости. Поэтому получается меньше пены. Внешний вид емкости отличается от используемых для газированных напитков, в частности,

шероховатость заметна невооруженным глазом. Предпочтительный диапазон 50–250 мкм приводит к правильной поверхностной плотности гранул эмали и проценту площади, занимаемой гранулами эмали, способствующей образованию пузырьков.

В одном варианте осуществления указанные гранулы эмали имеют такой размер, что D10 составляет от 30 до 90 мкм, при этом D10 представляет собой диаметр, ниже которого находятся 10% гранул по объему, D50 составляет от 100 до 145 мкм, при этом D50 представляет собой диаметр, ниже которого находятся 50% гранул по объему, а D90 составляет от 150 до 250 мкм, при этом D90 представляет собой диаметр, ниже которого находятся 90% гранул по объему. Доля мелких частиц и доля крупных гранул низкая. Наблюдаемое прикрепление имеет хорошее качество и прочность.

В одном варианте осуществления D10 составляет от 35 до 50 мкм, D50 составляет от 105 до 120 мкм, а D90 составляет от 160 до 190 мкм. Снижена потеря гранул эмали при прикреплении.

В одном варианте осуществления указанные гранулы эмали имеют распределенный размер с пиком в диапазоне от 80 до 200 мкм, предпочтительно от 100 до 130 мкм. Этот пик единственный. Шероховатость обеспечивает удовлетворительное образование пузырьков.

В одном варианте осуществления емкость изготовлена из известково-натриевого стекла.

В одном варианте осуществления емкость выполнена из хрусталя. Хрусталь содержит PbO, BaO, K2O и ZnO, в сумме более или равной 10% по массе.

В одном варианте осуществления гидрофобное соединение содержит Si. Гидрофобное соединение устойчиво к температуре более 600 °C.

В одном варианте осуществления эмаль гранул эмали по существу не содержит Pb, предпочтительно без преднамеренного добавления Pb. Гранулы эмали обладают высокой твердостью и температурой плавления.

Заявитель предлагает способ изготовления стекла емкости для напитка, имеющей неровности поверхности в выбранной области, причем неровности образуют места зарождения внутри емкости, причем места зарождения способствуют образованию пузырьков при контакте с газированным напитком, включающий нанесение слоя эмали, покрывающей выбранную область, затем нанесение множества гранул эмали на поверхность указанного слоя эмали, и запекание указанного слоя эмали, и прикрепление гранул эмали к указанному слою эмали посредством такой же термообработки, причем гранулы эмали содержат гидрофобное соединение, размещенное на части поверхности указанных гранул эмали.

В одном варианте осуществления максимальная температура, достигаемая во время термообработки, находится между температурой плавления слоя эмали и температурой плавления указанных гранул эмали. Максимально достигаемая температура может составлять 700 °C.

В одном варианте осуществления гранулы эмали состоят из огнеупорной глазури.

В одном варианте осуществления необработанные гранулы эмали смешивают с полисилазаном, смесь запекают, получая твердое вещество, и твердое вещество разбивают, чтобы по существу вернуться к размеру исходных гранул эмали. Термин «необработанный» здесь понимается как не содержащий гидрофобного соединения.

В одном варианте осуществления смесь необработанных гранул эмали и полисилазана получают в соотношении от 8/1 до 15/1.

В одном варианте осуществления смесь готовят при температуре от 150 до 200 °C в течение периода от 30 до 150 минут.

В одном варианте твердое вещество разбивают путем измельчения. Измельчение позволяет разделить твердое вещество. Предварительное запекание может вызвать агломерацию в массивное твердое вещество.

В одном варианте осуществления измельченный материал пропускают по меньшей мере через одно сито. Размер гранул контролируют.

В одном варианте осуществления измельченный материал, предпочтительно просеянный, наносят на слой эмали.

В одном варианте осуществления нанесение измельченного материала на слой эмали осуществляют тампонной печатью. Выполняют этап закаливания.

В одном варианте осуществления гидрофобное соединение получают из полисилазана.

Емкость, кроме прочего, может содержать стеклянную основную часть. Прозрачность позволяет визуализировать появление и продвижение пузырьков от места зарождения к поверхности напитка.

Другие характеристики, детали и преимущества настоящего изобретения станут очевидными после прочтения подробного описания, приведенного ниже, и прилагаемых чертежей, на которых:

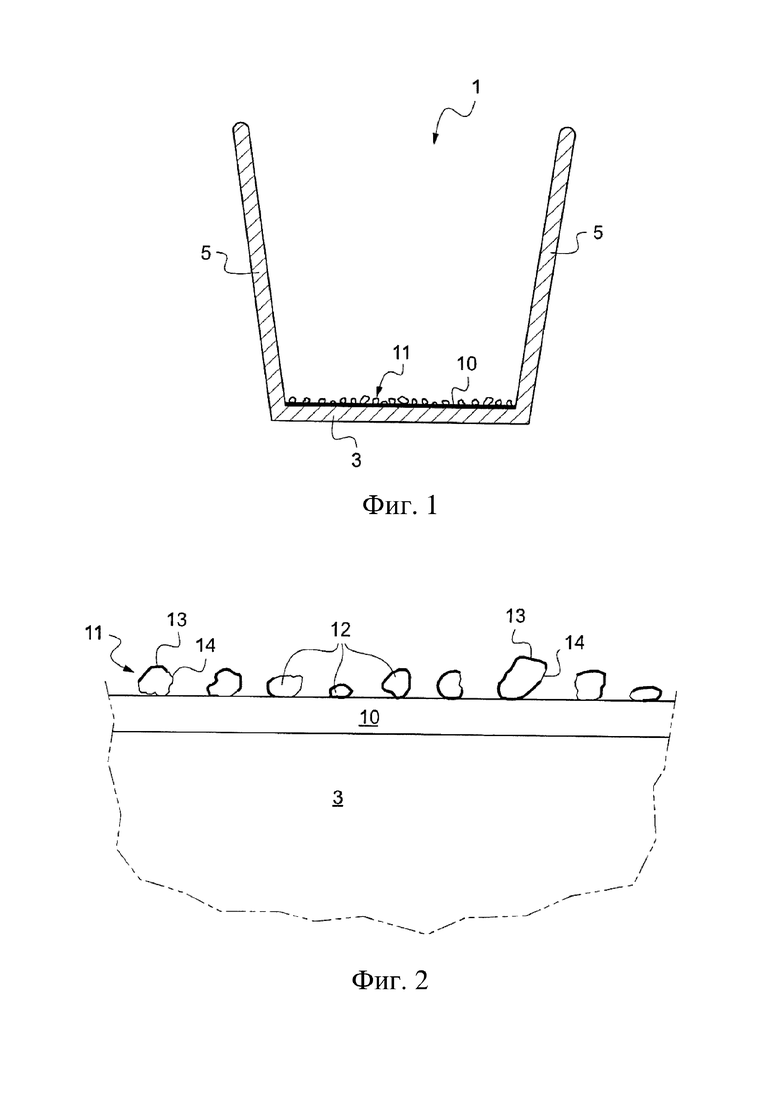

- на фиг. 1 представлен вид контейнера в разрезе,

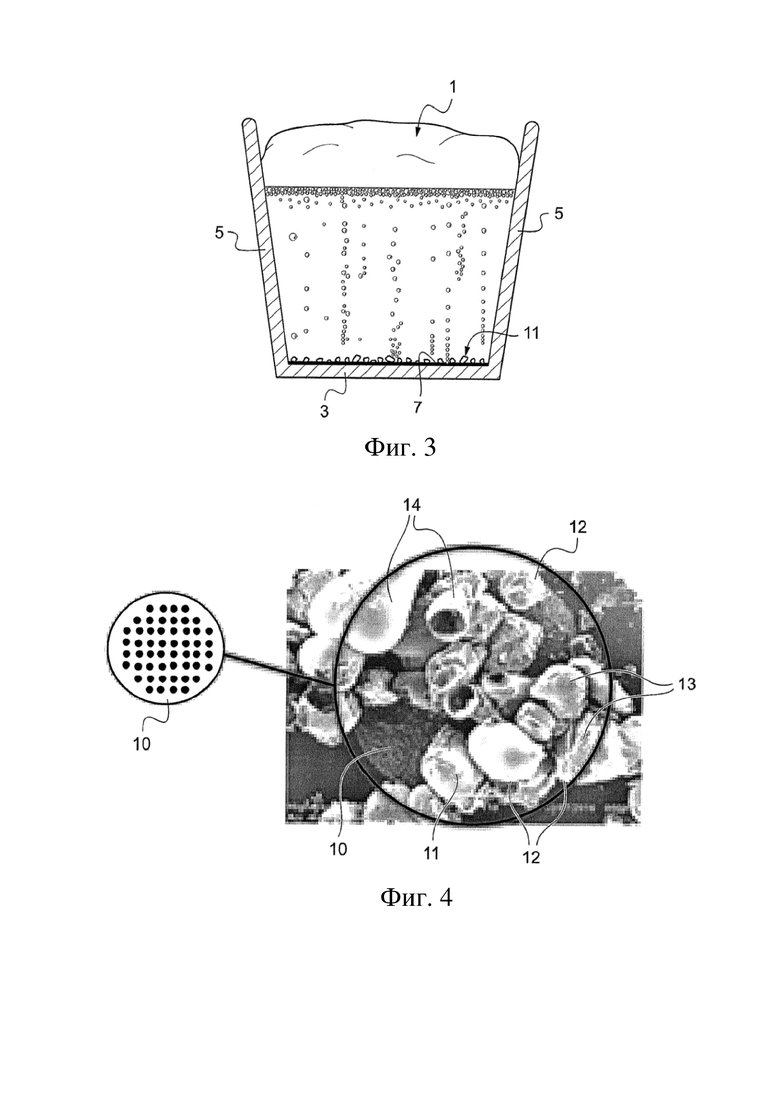

- на фиг. 2 представлен подробный вид фиг. 1,

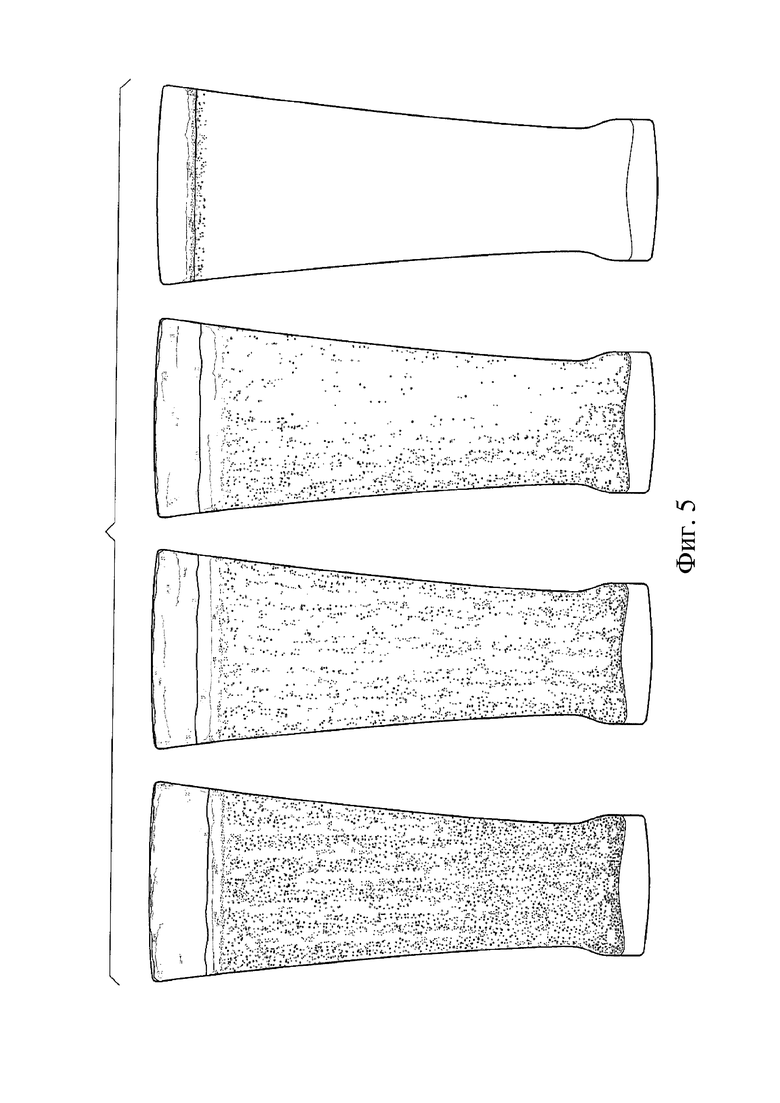

- на фиг. 3 представлен вид, аналогичный виду на фиг. 1, в присутствии газированного напитка,

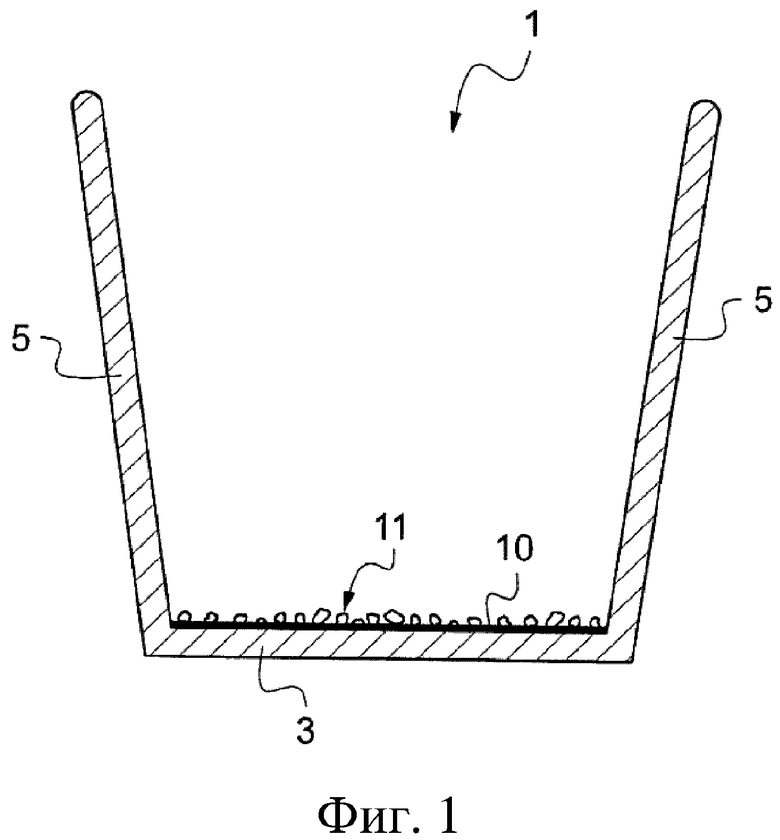

- на фиг. 4 представлен вид сверху при большом увеличении, и

- на фиг. 5 представлена сравнительная фотография варианта настоящего изобретения и стеклянной емкости, снабженной только слоем эмали.

Чертежи и приведенное ниже описание по существу содержат элементы с определенными ссылочными номерами. Таким образом, они могут не только служить для лучшего понимания настоящего изобретения, но и способствовать его определению, если это необходимо.

В пищевой жидкости растворенный в жидкой фазе углекислый газ (CO2) является газом-носителем для явления шипучести. Частота испускания пузырьков во время дегустации, размер пузырьков в контейнере и количество пузырьков, которые могут образоваться, связаны с рядом физико-химических параметров жидкой фазы и контейнера, в котором осуществляют дегустацию.

Когда газ контактирует с жидкостью, часть этого газа растворяется в жидкости. На растворимость газа в жидкости влияют различные факторы, в частности, температура и давление. В состоянии равновесия существует пропорциональность между концентрацией в жидкой фазе химического вещества i, обозначенного Ci, и его парциальным давлением в газовой фазе Pi. Закон Генри записан как:

Коэффициент пропорциональности kH называется постоянной Генри. Она сильно зависит от рассматриваемого газа и жидкости, а также от температуры.

При нормальном атмосферном давлении Po ≈ 1 бар, с учетом растворимости CO2 в пиве при 4 °C, которая составляет kH ≈ 2,6 г/л/бар, при этом указанное пиво способно растворять примерно 2,6 г/л CO2.

Когда химическое вещество i находится в равновесии по обе стороны границы раздела газ/жидкость, его концентрация в жидкости соответствует закону Генри. Таким образом, можно сказать, что жидкость насыщена в отношении этого вещества. В данном случае насыщенность означает равновесие.

Когда концентрация cl химического вещества i в жидкости выше, чем ожидалось по закону Генри, жидкость перенасыщена в отношении этого вещества. Чтобы количественно оценить эту ситуацию вне равновесия, определяют коэффициент перенасыщения Si как относительное превышение концентрации в жидкости вещества i по отношению к эталонной концентрации, обозначенной co (выбранной как концентрация равновесия для этого вещества при парциальном давлении, равном давлению жидкости Pl). Поэтому коэффициент перенасыщения Si определяют в следующем виде:

Когда жидкость перенасыщена в отношении химического вещества, Si > 0. Жидкость удаляет часть своего содержимого в этом химическом веществе, чтобы восстановить новое состояние равновесия, которое соответствует закону Генри.

В условиях дегустации в контейнере давление, которое устанавливается в жидкости, почти идентично атмосферному давлению. Учитывая небольшую высоту жидкости, которая не превышает 20–25 см, действие гидростатического избыточного давления, которое устанавливается на дне контейнера, незначительно по сравнению с атмосферным давлением. Таким образом, при температуре 4 °C можно вывести концентрацию в состоянии равновесия как равную:

Не все сорта пива имеют одинаковую концентрацию растворенного CO2. Некоторые из них имеют низкое содержание газа 3–4 г/л, тогда как другие имеют высокое содержание, до 7–8 г/л. Их соответствующие коэффициенты перенасыщения в отношении растворенного CO2,

следовательно, не будут одинаковыми. В случае среднего пива, содержание в нем газа составляет приблизительно 5 г/л. Его коэффициент перенасыщения (при 4 °C) по формуле [2]:

Для сравнения (также при 4 °C) сильно газированная вода (типа Badoit Rouge) имеет коэффициент перенасыщения около 1,3, в то время как шампанские вина (еще молодые) имеют значительно более высокие коэффициенты, порядка 3,4. В общем, чем выше коэффициент перенасыщения жидкости, содержащей растворенный CO2, тем более интенсивной будет кинетика утечки растворенного углекислого газа для восстановления равновесия Генри. Однако было замечено, что перенасыщение жидкости растворенным газом не обязательно является синонимом образования пузырьков и, следовательно, шипучести.

Действительно, при значениях перенасыщения пива для образования пузырьков необходимо наличие газовых карманов в среде, радиус кривизны rC которых превышает так называемое критическое значение, определяемое следующим образом:

где γ – поверхностное натяжение жидкости, Po – давление окружающей среды и S – коэффициент перенасыщения жидкой фазы CO2.

При нормальном атмосферном давлении 1 бар и 4 °C в случае пива, поверхностное натяжение которого обычно составляет 45 мН/м, а коэффициент перенасыщения около 0,9, предыдущее уравнение показывает критический радиус порядка 1 мкм, ниже которого образование пузырьков не происходит.

Чтобы пузырьки CO2 появлялись и росли в пиве, среда содержит внутри газовые микропузырьки, радиусы которых превышают этот критический радиус порядка 1 мкм. Речь идет о неклассическом гетерогенном зарождении (в отличие от так называемого классического зарождения, которое относится к спонтанному образованию, ex nihilo, пузырьков в сильно перенасыщенной жидкости). Обычное зарождение требует очень высоких коэффициентов перенасыщения растворенного газа (>100), несовместимых с газированными напитками.

Тогда возникает вопрос о происхождении зачаточных пузырьков газа, которые являются катализаторами шипучести в контейнере.

Заявитель наблюдал на месте способ появления пузырьков разных сортов пива, подаваемых в гладких стеклянных емкостях, которые, таким образом, не подвергались какой-либо специальной обработке. В подавляющем большинстве случаев воздушные карманы, захваченные частицами, адсорбированными на поверхности стекла, действуют как место зарождения. Радиус этих газовых карманов, захваченных в гуще частиц (чаще всего целлюлозных волокон), обычно превышает критический радиус, необходимый для диффузии растворенного CO2 и, следовательно, повторяющегося образования пузырьков в стеклянной емкости.

Критический радиус зарождения учитывает концентрацию растворенного CO2, растворенного в пиве, см. уравнения [4] и [5]. Однако после подачи указанная концентрация уже не такая, как изначально. Подача является критическим этапом. Действительно, наливание в контейнер создает значительную турбулентность, которая ускоряет утечку растворенного углекислого газа. Чем холоднее пиво, тем больше растворенного углекислого газа остается растворенным на момент подачи. Действительно, чем холоднее пиво, тем оно более вязкое. Однако скорость диффузии растворенного CO2 из пива тем выше, чем ниже вязкость пива. Кроме того, чем более вязким является пиво, тем эффективнее уменьшается турбулентность при розливе. Следовательно, чем холоднее подается пиво, тем лучше сохраняется растворенный углекислый газ во время подачи.

- Для пива St Omer, которое подается при температуре 4 °C в гладкой стеклянной емкости, критические радиусы составляют 1,02 ± 0,02 мкм.

- Для пива Carlsberg, которое подается при температуре 4 °C в гладкой стеклянной емкости, критический радиус составляет 1,05 ± 0,02 мкм.

Кроме того, было установлено, что поток пузырьков, то есть, количество пузырьков в секунду, пропорционально квадрату температуры, концентрации CO2, растворенного в жидкости, и обратно пропорционально динамической вязкости жидкости (в кг/м/с).

На контейнере, в соответствии с одним вариантом осуществления, наполненном пивом, было замечено, что высота пены по существу сохраняется независимо от того, был ли контейнер сухим при комнатной температуре или влажным при температуре на выходе из посудомоечной машины.

Кроме того, заявитель провел испытания, сравнивающие стеклянную емкость согласно одному варианту осуществления и стеклянную емкость согласно документу FR 3 008 295. Эти две стеклянные емкости имеют схожую форму: стеклянная емкость без ножки, иногда называемая бокалом, с дном толще края, с высотой, приблизительно в три раза превышающей диаметр. Стекло этой формы использовали для марок Amstel®, Kronenbourg®, Heineken®, Foster’s® или Carlsberg® и т. д. Каждую сухую стеклянную емкость комнатной температуры наполняли пивом при 4–5 °C. Пиво оставляли в ней на 10 минут. Затем каждую стеклянную емкость опорожняли, ополаскивали чистой водой и помещали в ту же посудомоечную машину.

Каждую чистую стеклянную емкость вынимали из моечной машины и наполняли тем же объемом пива Saint Omer®, для которого она предназначена, в непрерывном движении. За высотой пены наблюдали в течение 5 минут после наполнения. Как показано на фиг. 5, высота пены в стеклянной емкости, снабженной только слоем эмали, расположенной справа, ниже, чем в стеклянных емкостях согласно одному варианту осуществления. В трех стеклянных емкостях в соответствии с одним вариантом осуществления, расположенных слева, высота пены является удовлетворительной. По порядку слева показаны стеклянная емкость после 300 циклов мытья, стеклянная емкость после 100 циклов мытья и новая стеклянная емкость. Три высоты пены приблизительно одинаковы, что показывает хорошую устойчивость стеклянной емкости согласно настоящему изобретению к мытью.

Исследовали качество образования пузырьков. Пена держалась приблизительно 10 минут.

Наличие гидрофобного слоя предотвращает попадание воды в неровности и, следовательно, позволяет местам зарождения функционировать так же, как если бы стеклянная емкость была сухой.

То, что было проверено выше с пивом, содержащим в основном углекислый газ, также применимо к пиву, содержащему в основном азот, например Guinness® Draught, или к пиву, подаваемому под давлением азота.

Одним из преимуществ является то, что нанесение гидрофобного слоя осуществляют на глазури из эмали, т. е. до того, как стекло будет затронуто. Уменьшается вмешательство в обычный процесс производства стекла. Другими словами, партию глазури из эмали с покрытием можно приготовить заранее и использовать для стеклянных емкостей разной формы и размера для разных сортов пива.

Такой контейнер 1 показан на фигурах. Контейнер 1 здесь имеет форму стеклянной емкости для питья. В вариантах контейнер 1 имеет форму пивной кружки, бокала для шампанского или любого другого контейнера, подходящего для вмещения газированного напитка. Описанный ниже способ применим к большинству емкостей для газированных напитков или газированных напитков, для которых важно контролировать шипучесть, см. фиг. 3.

Контейнер 1 здесь состоит из по существу плоского дна 3 и боковой стенки 5, по существу имеющей форму усеченного конуса. Контейнер 1 в данном случае осесимметричный. В описанном здесь примере дно 3 и стенка 5 образуют цельную основную часть. Основная часть имеет внутреннюю поверхность дна и внутреннюю поверхность края. Внутренние поверхности предназначены для контакта с напитком при использовании контейнера 1.

Контейнер 1 можно получить известными методами изготовления, например прессованием, выдуванием и/или центрифугированием. На выходе внутренняя часть контейнера 1 по существу гладкая и однородная. Контейнер 1 называется необработанным.

В примере, описанном ниже, внутренняя поверхность дна 3 покрыта слоем 10 эмали. Другие части могут быть покрыты аналогичным образом в зависимости от желаемого расположения пузырьков в готовом контейнере 1, или дно 3 может быть покрыто только частично. Внутренняя поверхность края обычно не имеет покрытия.

В одном варианте осуществления слой 10 эмали представляет собой огнеупорную эмаль. Эмаль практически не содержит свинца, точнее, намеренно не добавлен свинец. Эмаль слоя 10 эмали может соответствовать документу FR 2 825 999, к которому читателю предлагается обратиться.

Необязательно перед закаливанием в смесь можно добавить максимум 4% по весу пигмента. Например, можно добавить пигмент Iriodin® на основе слюды и оксида титана. Может быть подходящим пигмент, содержащий от 51 до 58% слюды, от 42 до 48% TiO2 и не более 1% SnO2 или от 66 до 74% слюды, от 26 до 33% TiO2, возможно присутствие оксида железа и не более 1% SnO2. Присутствие слюды и оксида титана в виде мелких очень тугоплавких частиц увеличивает шероховатость слоя 10 эмали.

Слой 10 эмали имеет толщину, составляющую от 5 до 100 мкм, предпочтительно от 10 до 25 мкм.

Слой 10 эмали прикреплен к внутренней поверхности дна 3. Прикрепление достигается за счет поддержания повышенной температуры стекла приблизительно в диапазоне температуры от 600 до 700 °C. Слой 10 эмали может иметь диапазон температур превращения от 460 до 500 °C, диапазон температур размягчения от 500 до 540 °C, причем температура размягчения выше температуры превращения.

На слое 10 эмали закреплена глазурь 11 из эмали. Глазурь 11 из эмали гранулирована. Глазурь 11 из эмали наносят на слой 10 эмали, в частности, тампонной печатью. Закаливание приводит к размягчению слоя 10 эмали и закреплению глазури 11 из эмали на слое 10 эмали. Возможно небольшое погружение глазури 11 из эмали в слой 10 эмали.

Глазурь 11 из эмали состоит из гранул 12 эмали, покрытых гидрофобным слоем 13. Гранулы 12 эмали состоят из эмали, которая является более огнеупорной, чем слой 10 эмали. Гранулы 12 эмали могут состоять из эмали, обычно используемой для покрытия пищевой керамики, при этом эмаль плавится с образованием прозрачного слоя. Эмаль для гранул может быть торговой марки Ferro®. Напротив, согласно настоящему изобретению эмаль для гранул не плавится. Форма гранул 12 эмали обычно сохраняется. Сохраняется гранулированный характер. Гранулы 12 эмали нагревают в течение времени обработки при температуре обработки, меньшей, чем температура, при которой указанные гранулы эмали размягчаются или прикрепляются друг к другу в течение того же времени обработки.

Глазурь 11 из эмали может содержать по весу: SiO2 от 40 до 60%, Al2O3 от 2 до 6%, B2O3 от 15 до 30%, Li2O от 2 до 6%, Na2O от 5 до 10%, K2O от 2 до 6%, MgO менее 1%, CaO менее 1%, ZrO2 от 2 до 6%. Другие элементы могут присутствовать в виде следов.

В одном варианте глазурь 11 из эмали может содержать по весу: SiO2 от 40 до 60%, Al2O3 не более 10%, B2O3 от 15 до 40%, Li2O от 2 до 6%, Na2O не более 10%, K2O не более 6%, MgO менее 1%, BaO не более 6%, CaO не более 10%, ZrO2 не более 6%, La2O3 не более 6%, F2 менее 2%. Другие элементы могут присутствовать в виде следов. Точнее, в первом варианте осуществления глазурь 11 из эмали содержит по весу:

SiO2 от 40 до 60%, Al2O3 от 2 до 6%, B2O3 от 15 до 30%, Li2O от 2 до 6%, Na2 от 5 до 10%, K2O от 2 до 6%, MgO менее 1%, без преднамеренного добавления BaO, CaO не более 1%, ZrO2 от 2 до 6%, без преднамеренного добавления La2O3, без преднамеренного добавления F2.

Во втором варианте осуществления глазурь 11 из эмали содержит по весу: SiO2 от 40 до 60%, Al2O3 не более 2%, B2O3 от 20 до 40%, Li2O от 2 до 6%, Na2O не более 1%, K2O не более 1%, без преднамеренного добавления MgO, без преднамеренного добавления BaO, CaO от 5 до 10%, без преднамеренного добавления ZrO2, без преднамеренного добавления La2O3, без преднамеренного добавления F2.

В третьем варианте осуществления глазурь 11 из эмали содержит по весу: SiO2 от 40 до 60%, Al2O3 от 5 до 10%, B2O3 от 15 до 30%, Li2O от 2 до 6%, Na2O от 1 до 5%, K2O от 2 до 6%, MgO менее 1%, BaO от 2 до 6%, CaO менее 1%, ZrO2 от 2 до 6%, La2O3 от 2 до 6%, F2 менее 2%.

Диапазон температур превращения составляет от 450 до 550 °C. В диапазоне температур превращения происходит переход стекла из вязкоупругого состояния в твердое стеклообразное состояние. Температуру превращения можно оценить с помощью дилатометра. Диапазон температур размягчения составляет от 600 до 680 °C, более конкретно от 640 до 650 °C. Температуру превращения можно оценить с помощью микроскопии с нагревательным столиком. Температура превращения может составлять от 500 до 520 °C.

Глазурь 11 из эмали доводят до температуры, значительно ниже нормальной температуры использования, чтобы покрыть эмалью часть керамики. Закаливание может проводиться при температуре, при которой слой 10 эмали заметно размягчается или даже начинает плавиться, в то время как глазурь 11 из эмали сохраняет свою форму, находясь далеко от точки плавления. Закаливание можно проводить при температуре от 600 до 700 °C, например 650 °C, в пределах +/- 20 °C.

Разница между температурами размягчения или между температурами превращения глазури 11 из эмали и слоя 10 эмали может составлять по меньшей мере 20 °C, предпочтительно разница может быть по меньшей мере 100 °C между температурами размягчения.

Гидрофобный слой 13 частично или даже полностью покрывает гранулы 12 эмали. Гранулы 12 эмали могут иметь непокрытые зоны 14. Гидрофобный слой 13 содержит полисилазан. В таком случае исходный продукт наносят на гранулы 12 эмали в виде порошка. Исходный продукт может содержать Durazane® 1800 от Merck. Исходный продукт смешивают с глазурью в весовом соотношении порядка 1/10, в частности, от 1/8 до 1/15. Таким образом, исходный продукт находится на поверхности гранул эмали для глазури. Смесь доводят до 150–200 °C, например 180 °C. Запекание может длиться от 30 до 150 минут, например 1 час. Запекание может осуществляться в печи для запекания. На выходе смесь имеет форму агломерированной пластины. Пластину измельчают. Измельчение позволяет получить порошкообразный продукт. Затем гранулы 12 эмали покрывают гидрофобным слоем 13, одни полностью, другие частично.

Измельченный материал просеивают для удаления неизмельченного материала и любых мелких частиц. Неизмельченный материал может быть подвергнут повторному измельчению или возвращен на линию по производству эмали. Мелкие частицы могут быть возвращены на линию по производству эмали. Может быть предусмотрено мелкое сито на 40 мкм, предпочтительно 50 мкм, и крупное сито на 500 мкм, предпочтительно 250 мкм. Просеянный измельченный материал можно приготовить заранее. Просеянный измельченный материал подходит для различных емкостей из стекла или керамики.

Просеянный измельченный материал наносят на выбранную область контейнера 1, обычно на дно контейнера 1. Нанесение может быть выполнено тампонной печатью. Затем контейнер 1 перемещают в печь для закаливания. Закаливание прикрепляет просеянный измельченный материал к слою 10 эмали. Прикрепленный к слою 10 эмали измельченный материал образует неровности поверхности. Полученная шероховатость зависит от количества глазури, выраженного в массе на единицу поверхности или в количестве гранул на единицу поверхности, а также от размера гранул глазури. Гидрофобный слой сохраняется при закаливании.

На фиг. 4 образец слоя 10 эмали, видимый на заднем плане, покрыт глазурью 11. Гидрофобные и негидрофобные зоны не видны на выбранном типе представления. Увеличение составляет порядка в 100 раз.

Неровности поверхности образуют места зарождения внутри емкости, в данном случае на дне 3. Места зарождения способствуют образованию пузырьков при контакте с напитком, газированным углекислым газом и/или азотом.

На стеклянной емкости, обработанной таким образом, образование пузырьков пива в сухом состоянии и образование пузырьков пива в горячем и влажном состоянии почти идентичны. Настоящее изобретение относится, в частности, к емкостям, изготовленным из известково-натриевого стекла или хрусталя, в частности, из хрусталя без преднамеренного добавления Pb. Такой хрусталь обычно имеет содержание Pb менее 0,5% по весу.

Настоящее изобретение не ограничивается примерами способов и емкостей, описанных выше исключительно в качестве примера, но оно охватывает все варианты, которые специалист в данной области техники может предусмотреть в рамках приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР ДЛЯ ГАЗИРОВАННОГО НАПИТКА С УЛУЧШЕННЫМ ОБРАЗОВАНИЕМ ПУЗЫРЬКОВ | 2021 |

|

RU2819076C1 |

| ЕМКОСТЬ, СПОСОБСТВУЮЩАЯ ШИПЕНИЮ | 2019 |

|

RU2799723C2 |

| УПРАВЛЕНИЕ РАЗМЕРАМИ ПУЗЫРЬКОВ В ГАЗИРОВАННОЙ ЖИДКОСТИ | 2011 |

|

RU2544818C2 |

| УПРАВЛЕНИЕ РАЗМЕРАМИ ПУЗЫРЬКОВ В ГАЗИРОВАННОЙ ЖИДКОСТИ | 2011 |

|

RU2605902C1 |

| СИСТЕМА ДЛЯ НАПИТКА (ВАРИАНТЫ) | 2016 |

|

RU2722841C2 |

| ГЕРМЕТИЧНАЯ ОТКРЫВАЕМАЯ ЕМКОСТЬ ДЛЯ ЖИДКОСТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2116948C1 |

| Устройство для разлива напитков | 2015 |

|

RU2692283C2 |

| СПОСОБЫ, УСТРОЙСТВА И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ НАПИТКА ИЗ ОСНОВНОЙ ЖИДКОСТИ И ИНГРЕДИЕНТА | 2016 |

|

RU2725538C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕНООБРАЗУЮЩИХ СВОЙСТВ ЖИДКОСТИ И СПОСОБ ОБРАЗОВАНИЯ ПЕНЫ В ПИВЕ | 1996 |

|

RU2159933C2 |

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ДОБАВЛЕНИЯ ВОДОРОДА В ЖИДКОСТЬ, ПРИМЕНЯЕМУЮ ДЛЯ ЖИВЫХ ОРГАНИЗМОВ | 2012 |

|

RU2530122C1 |

Настоящее изобретение относится к области емкостей для жидкости, в частности к изделиям в виде бокалов. Настоящее изобретение раскрывает емкость (1) для напитков и способ изготовления емкости (1) для напитков, имеющей неровности поверхности внутри емкости. Емкость (1) для напитков изготовлена из стекла или керамики и имеет неровности поверхности внутри емкости. Неровности образуют зоны образования пузырьков внутри емкости при контакте с газированным напитком, указанная зона содержит слой (10) эмали, покрывающий выбранную область, гранулы (12) эмали, расположенные на поверхности указанного слоя (10) эмали и прикрепленные к указанному слою (10) эмали, и гидрофобный слой (13), расположенный на поверхности указанных гранул (12) эмали, для покрытия по меньшей мере частично поверхности указанных гранул (12) эмали. Настоящее изобретение позволяет обеспечить подачу газированного напитка в емкости, которая приводит к явлениям шипучести, или образования пузырьков, и накоплению пены на поверхности. 2 н. и 12 з.п. ф-лы, 5 ил.

1. Емкость (1) для напитков, изготовленная из стекла или керамики, имеющая неровности поверхности внутри емкости, при этом неровности образуют зоны образования пузырьков внутри емкости при контакте с газированным напитком, отличающаяся тем, что указанная зона содержит слой (10) эмали, покрывающий выбранную область, гранулы (12) эмали, расположенные на поверхности указанного слоя (10) эмали и прикрепленные к указанному слою (10) эмали, и гидрофобный слой (13), расположенный на поверхности указанных гранул (12) эмали, для покрытия по меньшей мере частично поверхности указанных гранул (12) эмали.

2. Емкость по п. 1, отличающаяся тем, что указанный слой (10) эмали имеет температуру плавления ниже, чем температура плавления гранул (12) эмали.

3. Емкость по п. 1 или 2, отличающаяся тем, что слой (10) эмали имеет толщину, составляющую от 5 до 100 мкм.

4. Емкость по п. 3, отличающаяся тем, что указанный слой (10) эмали имеет толщину, составляющую от 10 до 25 мкм.

5. Емкость по п. 1, отличающаяся тем, что указанные гранулы (12) эмали имеют гранулометрический состав от 1 до 500 мкм.

6. Емкость по п. 5, отличающаяся тем, что указанные гранулы (12) эмали имеют гранулометрический состав от 50 до 250 мкм.

7. Емкость по п. 1, отличающаяся тем, что указанные гранулы (12) эмали имеют такой размер, что D10 составляет от 30 до 90 мкм, при этом D10 представляет собой диаметр, ниже которого находятся 10% гранул по объему, D50 составляет от 100 до 145 мкм, при этом D50 представляет собой диаметр, ниже которого находятся 50% гранул по объему, а D90 составляет от 150 до 250 мкм, при этом D90 представляет собой диаметр, ниже которого находятся 90% гранул по объему.

8. Емкость по п. 7, отличающаяся тем, что D10 составляет от 35 до 50 мкм, D50 составляет от 105 до 120 мкм, а D90 составляет от 160 до 190 мкм.

9. Емкость по п. 1, отличающаяся тем, что указанные гранулы (12) эмали имеют распределенный размер с пиком в диапазоне от 80 до 200 мкм.

10. Емкость по п. 9, отличающаяся тем, что указанные гранулы (12) эмали имеют распределенный размер с пиком в диапазоне от 100 до 130 мкм.

11. Емкость по п. 1, отличающаяся тем, что емкость (1) изготовлена из известково-натриевого стекла или хрусталя.

12. Емкость по п. 1, отличающаяся тем, что гидрофобный слой содержит Si.

13. Способ изготовления емкости (1) для напитков, имеющей неровности поверхности внутри емкости, причем неровности образуют зоны образования пузырьков внутри емкости при контакте с газированным напитком, при котором наносят слой (10) эмали, покрывающей выбранную область, затем наносят гранулы (12) эмали на поверхность указанного слоя (10) эмали, и запекают указанный слой (10) эмали, и прикрепляют гранулы (12) эмали к указанному слою (10) эмали посредством термообработки, причем гранулы (12) эмали содержат гидрофобный слой (13), размещенный на части поверхности указанных гранул (12) эмали.

14. Способ по п. 13, отличающийся тем, что термообработку выполняют при температуре, находящейся между температурой плавления слоя (10) эмали и температурой плавления указанных гранул (12) эмали.

| Полиспастная система грузоподъемного средства | 1986 |

|

SU1421680A1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2258802C1 |

| 5-НИТРОФУРФУРИЛИДЕНГИДРАЗИД 2-АМИНО-5,6,7,8-ТЕТРАГИДРОХИНОЛИН-3-КАРБОНОВОЙ КИСЛОТЫ | 1998 |

|

RU2136679C1 |

| Устройство для линования бумаги | 1950 |

|

SU94425A1 |

| СПОСОБ ОБНАРУЖЕНИЯ МИКРОБНОЙ И ВИРУСНОЙ КОНТАМИНАЦИИ РАСТВОРОВ И БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2013 |

|

RU2641960C2 |

| ШАГАЮЩАЯ ЛАПКА ДЛЯ ЛЕЗВИЕДЕРЖАТЕЛЯ | 2016 |

|

RU2639812C1 |

| US 4322008 A1, 30.03.1982 | |||

| DE 3227303 A1, 02.02.1984 | |||

| WO 9412083 A1, 09.06.1994. | |||

Авторы

Даты

2023-06-30—Публикация

2019-05-21—Подача