Изобретение относится к области машиностроения, в частности к упрочнению противорежущих пластин мульчирующей фрезы, которые используются совместно с рабочими органами с резцами для измельчения в щепу ударным действием древесно-кустарниковой растительности и порубочных остатков при рекультивации земель.

Мульчирующая фреза агрегатируется с мобильным энергетическим средством мощностью 220-290 лошадиных сил при помощи 3-х точечной навески. При перемещении мобильного энергетического средства измельчаемые древесно-кустарниковая растительность и порубочные остатки подаются на рабочие органы с резцами ротором, который приводится во вращение посредством вала отбора мощности мобильного энергетического средства, редуктора, карданной передачи, шкивов с ременной передачей и подшипников. Измельчение древесно-кустарниковой растительности и порубочных остатков происходит ударным действием за счет вращения ротора и зазора 25-27 мм между вершинами резцов (резец соединяется с державкой резца при помощи болта с гайкой и закрепляется неподвижно посредством приваривания державки резца к ротору) и противорежущих пластин, закрепленных разъемными болтовыми соединениями к корпусу и панели мульчирующей фрезы. Благодаря смещенной геометрии резцов относительно оси вращения ротора получается максимальное по количеству и качеству измельчение кустарниковой растительности и порубочных остатков, снижается нагрузка на компоненты, обеспечивающее вращение ротора. Противорежущие пластины мульчирующей фрезы при ударных нагрузках должны обладать высокой износостойкостью и прочностью. Кроме этого, в процессе измельчения поросли, древесных остатков, взаимодействии с почвой и камнями на глубину до 30 мм противорежущие пластины должны сохранять свою форму.

Известен способ упрочнения противорежущих пластин режущего аппарата уборочных машин, который включает закалку кромок противорежущей пластины на воздухе, после чего на закаленные кромки противорежущей пластины электроискровой обработкой наносят износостойкое покрытие в виде полосы длиной, равной длине насечки противорежущей пластины, шириной Н=(1…1,5) h от линии вершины зубьев, где h - высота зуба, мм, и толщиной износостойкого покрытия 20-25 мкм. При этом износостойкое покрытие наносят в два прохода электрода - на жестком и на мягком режимах работы установки электроискровой обработки. Изобретение позволяет повысить срок службы режущих деталей и их износостойкость [Патент РФ №2410211, описание, МПК В23Н 9/00, опубл. 27.01.2011 г.].

Недостатком известного способа является износостойкое покрытие малой толщины, что не позволяет обеспечить высокие износостойкость и срок службы противорежущей пластины в условиях ударных нагрузок при измельчении поросли, древесных остатков, взаимодействии с частицами почвы и камнями.

Известен способ повышения износостойкости режущих деталей, заключающийся в том, что деталь обрабатывают мощным источником энергии - газоплазменной струей, направляемой под углом 34-37° к поверхности заготовки, при этом в качестве материала для ножей используют стали, способные закаливаться на воздухе, преимущественно кремнемарганцовистые стали. Происходит одновременное формирование кромок ножей, их заточка и термическое упрочнение - закалка [Патент РФ №2031146, описание, МПК C21D 9/18, опубл. 20.03.1995 г.].

Однако известный способ имеет ряд недостатков, таких как невозможность упрочнения деталей небольшого размера, быстрое затупление и связанную с этим невозможность существенного повышения износостойкости и срока службы противорежущей пластины в условиях ударных нагрузок при измельчении поросли, древесных остатков, взаимодействии с частицами почвы и камнями.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения рабочих органов почвообрабатывающих машин, заключающийся в том, что заготовку из стали с содержанием углерода 0,35-0,60% и марганца 0,2-0,8% нагревают до 840-860°С и закаливают на твердость 30-40 HRC. Затем проводят электродуговую наплавку износостойким сплавом. После этого осуществляют отпуск в электрической печи при температуре 350-400°С для получения сорбитно-трооститной структуры основного металла, которая имеет оптимальные прочностные свойства для наплавленных рабочих органов, эксплуатирующихся в условиях знакопеременных нагрузок [Патент RU 2010867, описание, МПК C21D 1/00 C21D 1/42, опубл. 15.04.1994 г. - прототип].

Недостатком известного способа является сильное термическое воздействие при проведении электродуговой наплавки износостойким сплавом, так как наплавка происходит с глубоким проплавлением основного металла заготовки для противорежущей пластины. При использовании электродуговой наплавки происходит образование значительных остаточных напряжений, что приводит в условиях ударных нагрузок к образованию трещин в переходной зоне между основным металлом заготовки для противорежущей пластины и наплавленным слоем, приводящих к фрагментарному скалыванию и последующему полному разрушению последнего. Кроме этого, в процессе эксплуатации детали, происходит неравномерный износ наплавленного слоя за счет неравномерности его структуры, что не обеспечивает сохраняемость формы противорежущей пластины в процессе измельчения поросли, древесных остатков, взаимодействии с частицами почвы и камнями, которые обладают высокой изнашивающей способностью. Противорежущие пластины мульчирующей фрезы, обработанные этим способом, имеют небольшой срок службы и невысокую износостойкость.

Задачей изобретения является повышение срока службы противорежущих пластин мульчирующей фрезы при измельчении ударным действием поросли, древесных остатков, взаимодействии с частицами почвы и камнями, которые обладают высокой изнашивающей способностью.

Техническим результатом изобретения является повышение твердости и износостойкости противорежущих пластин мульчирующей фрезы при измельчении ударным действием поросли, древесных остатков, взаимодействии с частицами почвы и камнями, которые обладают высокой изнашивающей способностью.

Поставленная задача и указанный технический результат достигаются за счет того, что в заявляемом способе упрочнения противорежущей пластины мульчирующей фрезы, включающем нагрев до 840-860°С и закалку на твердость 30-40 HRC заготовки из стали с содержанием углерода 0,35-0,60% и марганца 0,2-0,8%, СОГЛАСНО ИЗОБРЕТЕНИЮ, в качестве износостойкого материала используют твердосплавный элемент из сплава карбида вольфрама марки ВК10КС размером 40×15×2 мм, который припаивают при помощи индукционной пайки при температуре 930°С припоем медно-никелевым МНМц 55-6-4 в виде ленты толщиной 0,25 мм, соответствующей размерам и конфигурации припаиваемого твердосплавного элемента, с флюсом ПВ200 к предварительно подготовленному механической обработкой с шероховатостью поверхности под пайку не более Ra=10 мкм месту на заготовке для противорежущей пластины, прошедшему очистку от окисных пленок в ванне с расплавленными солями NaNO2 и NаNО3 при температуре 340°С в течение 15 минут, с прочностью сцепления твердосплавного элемента с заготовкой для противорежущей пластины на уровне 340 МПа.

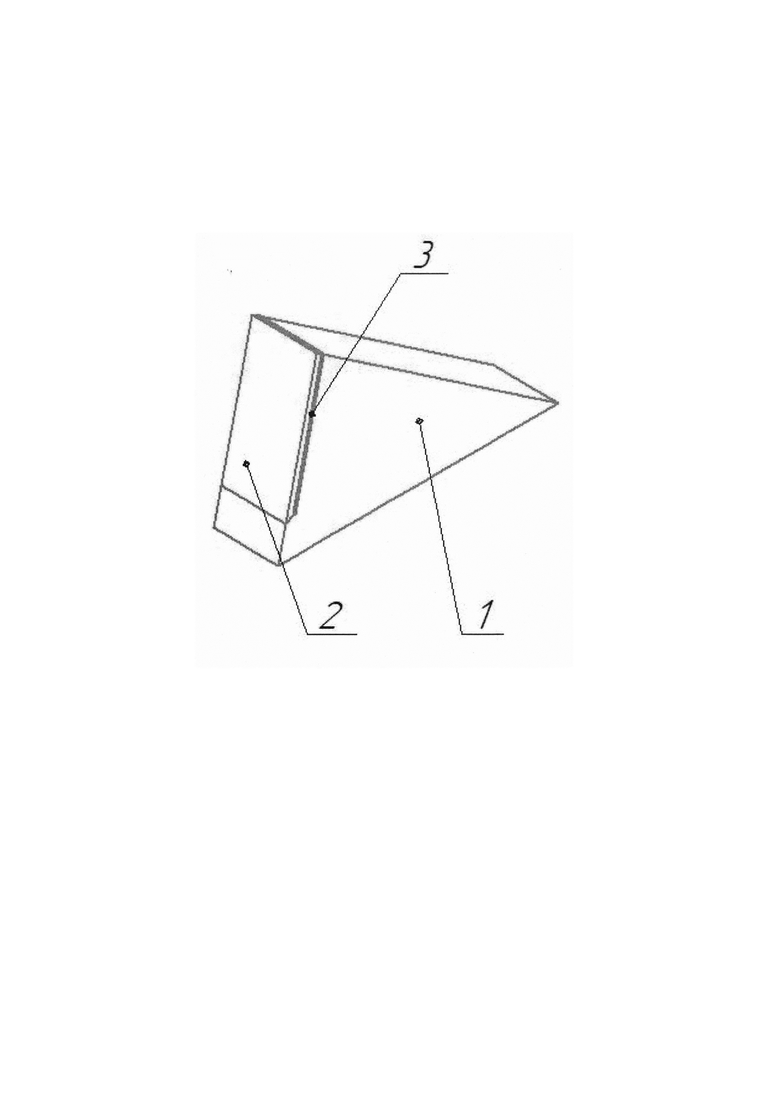

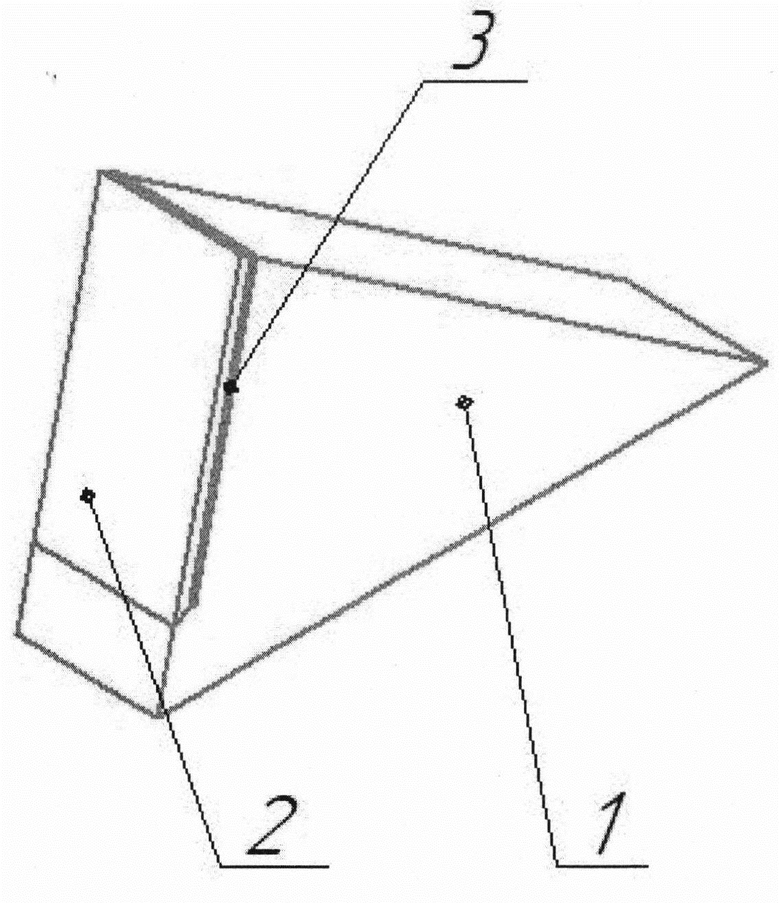

Сущность предлагаемого способа упрочнения поясняется чертежом, где на фиг. 1 представлена трехмерная модель противорежущей пластины.

Способ осуществляют следующим образом.

Заготовку для противорежущей пластины 1 согласно фиг. 1 изготавливают из стали с содержанием углерода 0,35-0,60% и марганца 0,2-0,8% путем вырезания из листа на лазерной установке. Затем нагревают в индукторе высокочастотным индукционным нагревателем до температуры t=840-860°С и закаливают в машинном масле до твердости 30-40 HRC.

После закалки для подготовки на заготовке 1 для противорежущей пластины места под твердосплавный элемент 2 и припой 3 в виде ленты толщиной 0,25 мм, соответствующей размерам и конфигурации припаиваемого твердосплавного элемента 2, проводят механическую обработку на фрезерном станке до получения паза глубиной 2,25 мм и шероховатостью поверхности, к которой припаивается твердосплавный элемент, не более Ra=10 мкм.

Перед пайкой подготовленный на заготовке для противорежущей пластины 1 паз необходимо тщательно очистить от окисных пленок. Процесс его очистки заключается в погружении с выдержкой в ванне с расплавленными солями NaNO2 и NaNO3 при температуре 340°С в течение 15 минут. Далее подготовленный на заготовке для противорежущей пластины 1 паз промывается в горячей воде, высушивается и обрабатывается на дробеструйной установке.

При упрочнении режущей части противорежущей пластины 1 в качестве твердосплавного элемента 2 используется пластина из сплава карбида вольфрама марки ВК10КС (химический состав: W 90%; Со 10%) размером 40×15×2 мм. Для припаивания твердосплавного элемента используются припой медно-никелевый МНМц 55-6-4 (химический состав: Сu 55 - 57%; №5-7%; Мn 3-5%; Si 0,1-0,3%; Zn остальное) в виде ленты толщиной 0,25 мм, соответствующей размерам и конфигурации припаиваемого твердосплавного элемента, и флюс ПВ200 (химический состав: В 23,9 - 25,3%; F 6,8 - 7,8%; Na 7,2 - 8,2%; Са 7,2 - 8,2%; О 54,0 - 58,2%) с температурным интервалом активности 800 - 1200°С и высокочастотный индукционный нагреватель ВЧ-120, который можно использовать, в том числе для припайки пластин из твердых сплавов к режущим кромкам дисковых фрез, пил, сверл и резцов. Данное оборудование позволяет припаивать твердосплавный элемент без нарушения структуры материала заготовки для противорежущей пластины и без его деформации при локальном нагреве токами высокой частоты (ТВЧ) до требуемой температуры 930°С, которая на 13°С выше температуры полного расплавления припоя, что обеспечивает хорошую растекаемость и смачиваемость соединяемых поверхностей.

Индукционная пайка обеспечивает относительно быстрый регулируемый нагрев поверхности заготовки для противорежущей пластины до необходимой температуры, что уменьшает опасность ее окисления, а также возможность проведения пайки твердосплавного элемента на закаленную заготовку для противорежущей пластины, которая из-за местного нагрева подвергается лишь незначительному отпуску. Эффективность нагрева заготовки для противорежущей пластины, основанного на поверхностном нагреве металлов вихревыми токами, создаваемыми переменным магнитным полем высокой частоты, обеспечивается соответствующей конфигурацией и размерами индуктора, подключенного к генератору ТВЧ. Индуктор изготавливается с таким расчетом, чтобы его витки располагались параллельно линиям спая твердосплавного элемента и заготовки для противорежущей пластины, а зазор между витками индуктора и заготовкой для противорежущей пластины должен быть 12 мм. Это обеспечит быстрый нагрев заготовки для противорежущей пластины, полное расплавление припоя и прочность сцепления твердосплавного элемента с заготовкой для противорежущей пластины на уровне 340 МПа.

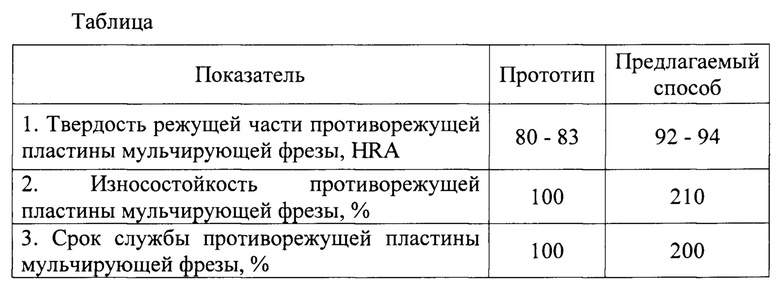

Применение для упрочнения режущей части противорежущей пластины твердосплавного элемента из сплава ВК10КС позволит обеспечить повышение ее срока службы, стабильность формы даже при взаимодействии с мелкими камнями и почвой, не потребует заточки. Это приведет к существенному увеличению срока службы противорежущих пластин мульчирующей фрезы, работающих в условиях ударных воздействий по поросли и древесным остаткам, обладающим совместно с попадающими в зону измельчения частицами почвы и камнями высокой изнашивающей способностью (таблица).

Как видно из сравнительной таблицы, предлагаемый способ упрочнения противорежущей пластины мульчирующей фрезы позволяет в среднем на 15% увеличить твердость ее режущей части, которая совместно с резцом на рабочем органе измельчает в щепу ударным действием поросли и древесные остатки, обладающие совместно с попадающими в зону измельчения частицами почвы и камнями высокой изнашивающей способностью. Износостойкость противорежущей пластины при эксплуатации мульчирующей фрезы в условиях ударного воздействия и интенсивного изнашивания увеличивается на 110%, в том числе за счет лучшего сохранения формы детали. В результате срок службы противорежущей пластины при эксплуатации мульчирующей фрезы увеличивается в среднем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| Способ восстановления леса на вырубках | 1987 |

|

SU1501975A1 |

| Способ удаления нежелательной древесно-кустарниковой растительности в лесных культурах | 2022 |

|

RU2794551C1 |

| ОРУДИЕ ДЛЯ РЕКОНСТРУКЦИИ МАЛОЦЕННЫХ МОЛОДЫХРАСТЕНИЙ | 1971 |

|

SU298266A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МНОГОСЛОЙНОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2401720C1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| СПОСОБ ПОДГОТОВКИ ЗАХЛАМЛЕННЫХ ВЫРУБОК К ПРОИЗВОДСТВУ ЛЕСОКУЛЬТУРНЫХ РАБОТ | 1991 |

|

RU2017400C1 |

| КОЧКОРЕЗ | 2014 |

|

RU2567516C1 |

| КУСТОРЕЗ | 1994 |

|

RU2102867C1 |

Изобретение относится к области машиностроения, в частности к упрочнению противорежущих пластин мульчирующей фрезы, которые используются для измельчения в щепу ударным действием древесно-кустарниковой растительности и порубочных остатков при рекультивации земель. Способ упрочнения противорежущей пластины мульчирующей фрезы включает нагрев до 840-860°С и закалку на твердость 30-40 HRC заготовки из стали с содержанием углерода 0,35-0,60% и марганца 0,2-0,8%, при этом в качестве износостойкого материала используют твердосплавный элемент из сплава карбида вольфрама марки ВК10КС размером 40×15×2 мм, который припаивают при помощи индукционной пайки при температуре 930°С припоем медно-никелевым МНМц 55-6-4 в виде ленты толщиной 0,25 мм, соответствующей размерам и конфигурации припаиваемого твердосплавного элемента, с флюсом ПВ200 к предварительно подготовленному механической обработкой с шероховатостью поверхности под пайку не более Ra=10 мкм месту на заготовке для противорежущей пластины, прошедшему очистку от окисных пленок в ванне с расплавленными солями NaNO2 и NaNO3 при температуре 340°С в течение 15 минут, с прочностью сцепления твердосплавного элемента с заготовкой для противорежущей пластины на уровне 340 МПа. Техническим результатом изобретения является повышение твердости и износостойкости противорежущих пластин мульчирующей фрезы при измельчении ударным действием поросли, древесных остатков, взаимодействии с частицами почвы и камнями, которые обладают высокой изнашивающей способностью. 1 ил., 1 табл.

Способ упрочнения противорежущей пластины мульчирующей фрезы, включающий нагрев до 840-860°С и закалку на твердость 30-40 HRC заготовки из стали с содержанием углерода 0,35-0,60% и марганца 0,2-0,8%, отличающийся тем, что в качестве износостойкого материала используют твердосплавный элемент из сплава карбида вольфрама марки ВК10КС размером 40×15×2 мм, который припаивают при помощи индукционной пайки при температуре 930°С припоем медно-никелевым МНМц 55-6-4 в виде ленты толщиной 0,25 мм, соответствующей размерам и конфигурации припаиваемого твердосплавного элемента, с флюсом ПВ200 к предварительно подготовленному механической обработкой с шероховатостью поверхности под пайку не более Ra=10 мкм месту на заготовке для противорежущей пластины, прошедшему очистку от окисных пленок в ванне с расплавленными солями NaNO2 и NaNO3 при температуре 340°С в течение 15 минут, с прочностью сцепления твердосплавного элемента с заготовкой для противорежущей пластины на уровне 340 МПа.

| СПОСОБ ОБРАБОТКИ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 1991 |

|

RU2010867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖЕЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 1992 |

|

RU2031146C1 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА | 2014 |

|

RU2582840C1 |

| RU 2009118085 A, 20.11.2010 | |||

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПЛУЖНЫХ ЛЕМЕХОВ | 2007 |

|

RU2334384C1 |

| CN 110423936 B, 24.11.2020 | |||

| US 20160309648 A1, 27.10.2016. | |||

Авторы

Даты

2023-07-07—Публикация

2022-10-17—Подача