Изобретение относится к химико-термической обработке (ХТО) твердосплавного инструмента, а именно к способам для диффузионного насыщения поверхностного слоя боротитанированным покрытием и может быть использовано при производстве твердых сплавов, а также в горнодобывающей, машиностроительной и других областях промышленности, использующих инструмент из твердых сплавов.

Применяемые, например, для бурового штампового инструмента сплавы типа ВК должны обладать высокой износостойкостью при высоких давлениях и ударных нагрузках. С этой целью используют высококобальтовые (20-30% Co) твердые сплавы.

Горнобуровые инструменты подвергаются при эксплуатации абразивному и коррозионно-абразивному изнашиванию. Используемые инструментальные материалы обладают высокой твердостью, но они, как правило, хрупки и непригодны для изготовления динамически нагруженных деталей машин и инструментов.

Известен способ химико-термической обработки сталей, включающий приготовление обмазки на карбида бора, титана, ферромаpганца, фтористого натрия и отходов катализаторного производства с водой в качестве связующего. ХТО изделий проводят в электропечи при температуре 850-1050оС в течение 4-6 ч с последующей закалкой при температуре диффузионного насыщения. Указанный способ позволяет повысить насыщающую способность состава с увеличением толщины упрочненного слоя до 190 мкм.

Известен способ химико-термической обработки сталей, основанный на диффузионном насыщении поверхностного слоя в твердой (порошковой) смеси следующего состава: 40-60% B, 30-60% Ti и активатор, обеспечивающий получение диффузионного слоя ≈100 мкм (в зависимости от состава слоя) с твердостью Hν = 1800.

Недостатком приведенных способов является низкая скорость формирования боротитанированных слоев, большой расход насыщающей смеси при засыпке в контейнер и невозможность повторного ее использования.

Прототипом предлагаемого изобретения является способ комплексной химико-термической обработки твердосплавного инструмента при температуре 980оС в течение 1-2 ч без использования защитной атмосферы в порошковой насыщающей смеси следующего состава % : Карбид бора 20-25 Железосинеродистый калий 26-20 Двуокись титана 16-20 Окись алюминия 16-20 Алюминий 10-16 Хлористый аммоний 1-3 Древесный уголь 6-11

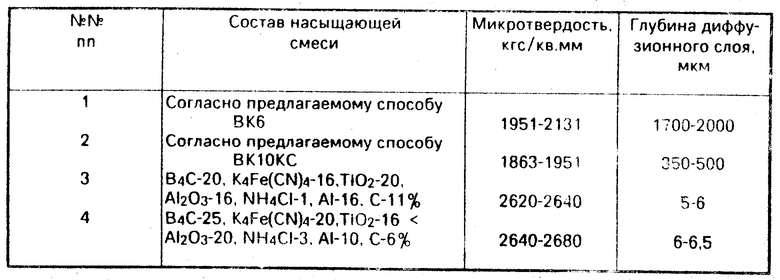

Известный способ обеспечивает получение высокой микротвердости покрытия (2620-2760 кгс/кв. мм) при глубине диффузионного слоя 6-6,5 мкм.

Данный способ может быть использован только при производстве многоогранных неперетачиваемых твердосплавных пластин и не пригоден при изготовлении, например, бурового инструмента из твердого сплава, т. к. достигаемая глубина диффузионного слоя не удовлетворяет требованиям их износостойкости.

В основе заявляемого изобретения лежит задача создания высокоизносостойкого твердосплавного инструмента, работающего при повышенных давлениях и ударных нагрузках.

Для решения этой задачи предлагается способ химико-термической обработки твердосплавного инструмента, включающий обработку в смеси порошков боросодержащих и титаносодержащих компонентов, оксида алюминия и активатора, в котором перед обработкой инструмент выдавливают в смесь порошков, а обработку проводят в две стадии в вакууме сначала при температуре 980±5оС в течение 2-2,5 ч, затем - при температуре 1000±5оС в течение 2-2,5 в смеси, содержащей в качестве боросодержащего компонента бор, в качестве титаносодержащего - титан и фтористый аммоний в качестве активатора, при следующем соотношении компонентов, мас. % : Бор 40-50 Титан 30-40 Оксид алюминия 15-20 Фтористый аммоний до 5.

Порошки титана и аморфного бора являются поставщиками активных атомов Ti и B для образования диффузионного слоя.

Фтористый аммоний NH F (ГОСТ 3775-72) - активатор процесса и служит для создания газовой фазы на основе фторидов насыщающих элементов.

Оксид алюминия Al2O3(ТУ-6-09-2046-64) является инертной добавкой насыщающей смеси и служит для предотвращения ее спекания, а также для повышения качества поверхности обрабатываемого твердосплавного инструмента.

Введение в состав насыщающей смеси порошка аморфного бора основано на результатах исследований автором процесса борирования кобальта и вольфрама в присутствии активатора. Порошок титана как диффундирующее вещество дает возможность получить в диффузионном слое твердый раствор TiC-WC, химически более инертный, чем WC, что обеспечивает увеличение срока службы инструмента. В то же время на начальной стадии диффузионного процесса порошок титана частично используется как геттер, способствуя интенсификации процесса.

Для приготовления насыщающей смеси используют порошкообразные компоненты фракций 0,1-0,2 мм.

Смесь порошков без активатора просушивают при температуре 300-400оС в течение 1 часа, затем добавляют активатор (NH4F) и тщательно перемешивают.

Химико-термическая обработка образцов - долота из ВК10КС (диаметр 11 мм, высота 18 мм) и зубки из ВК6 (диаметр 14 мм, высота 17 мм), применяемых в буровой технике, осуществлялась с использованием установки СДВУ-50, предназначенной для диффузионной сварки в вакууме.

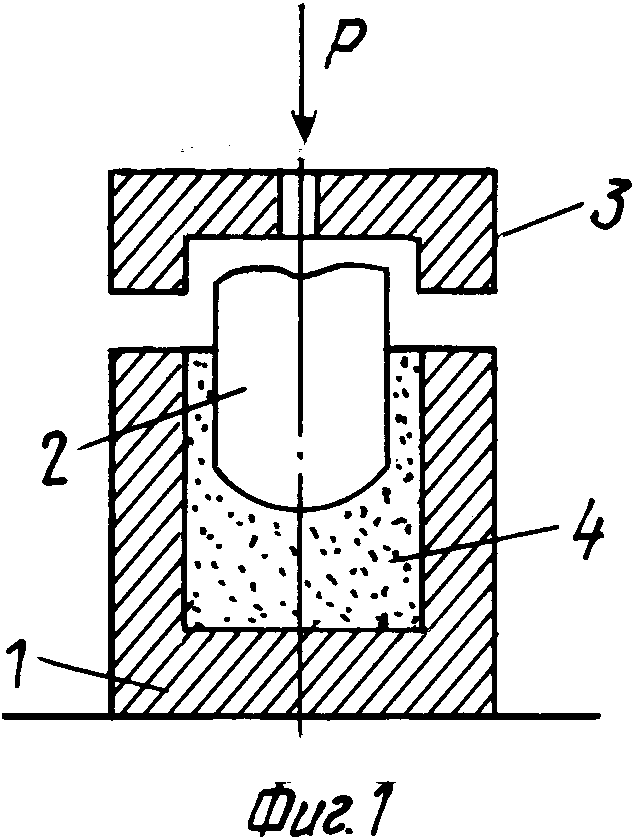

На фиг. 1 - схематично представлена т. н. ячейка устройства для осуществления предлагаемого способа; на фиг. 2 - график зависимости микротвердости от глубины диффузионного слоя;

Химико-термическая обработка проводится в т. н. ячейке (фиг. 1), выполненной из стали Х18Н10Т и в виде цилиндрического основания с крышкой с возможностью приложения давления.

П р и м е р. Смесь из просушенных порошков следующего состава, мас. % :

титан 35, бор 40, NH4F 35, Al2O3 20, засыпали в основание 1 ячейки (фиг. 1), слегка утрамбовывали, устанавливали образец 2 и закрывали крышкой 3 с зазором 2-3 мм. Усилием давления P на крышку образец вдавливался в порошок для плотного контакта с насыщающей смесью. Соприкасаемые поверхности обрабатывались тальком, чтобы избегать спекания при высоких температурах в вакууме. Подготовленную таким образом ячейку помещали в вакуумную камеру установки, производилась откачка до 10-4 мм рт. ст. , нагрев до 980оС, выдержка в течение 2 ч, подъем температуры до 1000оС с выдержкой 2 ч, охлаждение и напуск воздуха (при температуре 300оС)

Результаты замеров микротвердости и глубины диффузионного слоя на образцах после ХТО приведены в таблице.

Для сравнения даны характеристики того же инструмента при обработке по известному способу.

Как видно из таблицы обработка твердосплавных инструментов согласно предлагаемому способу позволяет получить увеличение глубины диффузионного слоя в 70-300 раз (в зависимости от структуры и химического состава исходного материала инструмента) по сравнению с использованием известного способа.

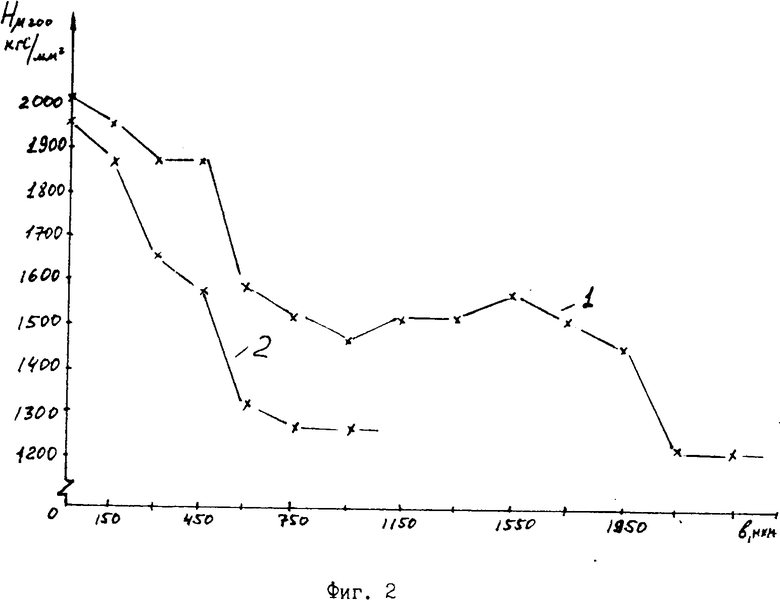

Изменение микротвердости от поверхности образца к сердцевине представлено на графике (фиг. 2) зависимости микротвердости (Hν200) от глубины диффузионного слоя (в, мкм) для образца из ВК6 (зубок) - 1 и для образца из ВК10КС (долото) - 2.

Микротвердость образцов после ХТО по предлагаемому способу носит характер последовательного снижения твердости от поверхности образца к центру без резких переходов твердости от насыщенного слоя к исходной сердцевине, что исключает сколы в процессе эксплуатации твердосплавного инструмента.

Использование предлагаемого способа ХТО позволяет, сохраняя исходные прочностные характеристики инструмента, и в частности бурового, из твердого сплава, например ВК, получить высокую твердость (Hν200 ≈ 2100 кг/кв. мм) на рабочей поверхности на глубине порядка 2 мм с плавным переходом к исходной твердости (Hν200 ≈ 1200 кг/кв. мм).

Указанные свойства диффузионного слоя позволяют повысить износостойкость твердосплавного инструмента в 4 раза по сравнению с промышленно выпускаемым, что значительно повышает ресурс его работы.

Реализация способа в серийном производстве возможна при использовании существующих вакуумных шахтных печей. При этом обеспечивается получение диффузионного боротитанированного слоя на деталях сложной конфигурации и удешевление процесса за счет снижения расхода насыщающей смеси предлагаемого состава в одном цикле. (56) Авторское свидетельство СССР N 1537709, кл. C 23 C 10/52, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДНЫХ ПОКРЫТИЙ ИЗ БОРНОЙ КИСЛОТЫ | 2011 |

|

RU2477337C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Состав для комплексной химико-термической обработки твердосплавного инструмента | 1988 |

|

SU1537709A1 |

Сущность изобретения: инструмент вдавливают в смесь порошков, содержащую, мас. % : бор 40 - 50, титан 30 - 40, оксид алюминия 15 - 20, фтористый аммоний1 до 5, обработку проводят в две стадии - сначала при температуре 980С в течение 2 - 2,5 ч, затем при температуре 1000С в течение 2 - 2,5 ч, в вакууме. 1 табл. 2 ил.

СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА, включающий обработку в смеси порошков борсодержащих и титансодержащих компонентов, оксида алюминия и активатора, отличающийся тем, что перед обработкой инструмент вдавливают в смесь порошков, а обработку проводят в две стадии в вакууме сначала при температуре 980oС в течение 2 - 2,5 ч, затем - при температуре 1000oС в течение 2 - 2,5 ч, в смеси, содержащей в качестве борсодержащего компонента бор, в качестве титансодержащего - титан, а в качестве активатора - фтористый аммоний при следующем соотношении компонентов, мас. % :

Бор 40 - 50

Титан 30 - 40

Оксид алюминия 15 - 20

Фтористый аммоний До 5

Авторы

Даты

1994-03-15—Публикация

1991-12-27—Подача