Изобретение относится к машиностроению, в частности к способам упрочнения таких стальных изделий, как почвообрабатывающие органы сельскохозяйственных машин, в соответствии с характером их износа, работающих в условиях абразивного изнашивания и при ударных нагрузках, и может быть использовано при производстве упрочненных рабочих органов почвообрабатывающих машин, обладающих повышенным ресурсом работы, в сельхозмашиностроении, строительной и других отраслях промышленности.

Известен способ индукционной наплавки стальной детали, предназначенный для использования, в частности, в сельхозмашиностроении, заключающийся в том, что предварительно поверхность детали насыщают вольфрамом и кобальтом на глубину 0,1-0,3 мм путем электроискрового легирования с использованием наплавочного оборудования, затем на поверхность детали наносят шихту, содержащую твердый сплав ПС-14-80 и флюс при следующем соотношении компонентов, мас.%: твердый сплав ПС-14-80-85, флюс - 15, с толщиной слоя 3 мм. Далее нагревают деталь в индукторе токами высокой частоты на средних режимах с использованием высокочастотного генератора (патент RU 2338625, МПК B22D 19/00, В23К 13/01, В23Н 9/00 (2006.01)).

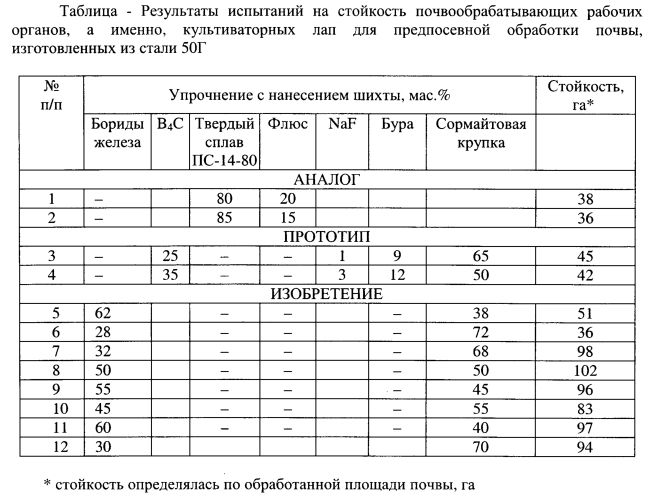

Недостатками вышеописанного способа являются пониженная стойкость, а именно, износостойкость деталей с наплавленным слоем, полученным по этому способу (см. таблицу, №№ п/п 1, 2), низкая технологичность вследствие использования дополнительной операции насыщения вольфрамом и кобальтом путем электроискрового легирования, повышенные затраты вследствие необходимости применения дорогостоящих вольфрама и кобальта при условии их нанесения путем электроискрового легирования и вследствие необходимости применения дополнительного наплавочного оборудования.

Наиболее близким к предлагаемому изобретению по технической сущности (прототипом) является способ индукционного упрочнения и восстановления деталей, предназначенный для использования, в частности, в машиностроении, включающий нанесение шихты, содержащей карбид бора, фторид натрия, буру, сормайтовую крупку при следующем соотношении компонентов, мас.%: карбид бора 25-35; фторид натрия 1-3, буру 9-12, сормайтовую крупку 50-65, толщиной слоя от 0,5 до 5,0 мм на упрочняемую поверхность детали, нагрев в индукторе токами высокой частоты при удельной мощности 1,5-3,0 кВт на 1 см2 поверхности детали с частотой 40-80 кГц в течение 1,5-5 минут до оплавления поверхности нанесенной шихты и образования на поверхности наплавленного слоя стеклообразной шлаковой корочки, охлаждение на воздухе до температуры ниже 200°C (патент RU 2507027, МПК B22D 19/10, В23Р 6/00 (2006.01)).

Основным недостатком вышеописанного способа является пониженная стойкость, а именно, износостойкость изделий, с наплавленным слоем, полученным по этому способу (см. таблицу, №№ п/п 3, 4).

Задачей изобретения является повышение стойкости, а именно, износостойкости деталей с наплавленным слоем, полученных по предложенному способу.

Поставленная задача решается тем, что в способе индукционного упрочнения почвообрабатывающего рабочего органа, включающем нанесение шихты, содержащей сормайтовую крупку, толщиной слоя 0,5-5,0 мм на упрочняемую поверхность, нагрев токами высокой частоты до оплавления поверхности нанесенной шихты и охлаждение, согласно изобретению на упрочняемую поверхность почвообрабатывающего рабочего органа наносят шихту, дополнительно содержащую бориды железа, при следующем соотношении компонентов, мас.%:

нагрев токами высокой частоты производят при удельной мощности 0,8-5,0 кВт на 1 см2 поверхности почвообрабатывающего рабочего органа с частотой 1-80 кГц в течение 0,5-5 минут, а охлаждение осуществляют в воде.

Повышение износостойкости изделий, наплавленных посредством предложенного способа, обеспечивается частичным растворением в поверхностном слое наплавляемой детали компонентов шихты с образованием равнопрочной с основным металлом границы сплавления, а также легированием наплавленного материала бором с образованием боридной эвтектики, переходящей в диффузионный боридный слой на поверхности наплавленного материала и имеющей высокую поверхностную твердость и износостойкость. Кроме того, между наплавленным и основным металлом отсутствует оксидная прослойка, снижающая прочность сцепления.

Содержание в шихте сормайтовой крупки в количестве 40-70 мас.% оптимально по причине того, что при содержании сормайтовой крупки меньшем чем 40 мас.% формируется упрочненный слой меньшей толщины, обладающий высокой хрупкостью, что может приводить к самоскалыванию наплавленного покрытия уже в процессе охлаждения. При содержании сормайтовой крупки большем чем 70 мас.%, вследствие меньшего содержания флюса, формирования сплошной стеклообразной корки на наплавляемом покрытии не происходит, что приводит к местному окислению покрытия и угару легирующих элементов.

Содержание в обмазке боридов железа в количестве, составляющем 30-60 мас.%, является оптимальным, так как при содержании боридов железа менее 30% возрастает расход сормайтовой крупки, при содержании боридов железа более 60% возможно прогар насыщающей обмазки, что приводит к браку.

Нагрев токами высокой частоты производят при удельной мощности 0,8-5,0 кВт на 1 см2 поверхности почвообрабатывающего рабочего органа с частотой 1-80 кГц является оптимальным, так как вводимая мощность при температуре фазовых превращений пропорциональна частоте. При мощности меньшей чем 0,8 кВт на 1 см2, прогрев наплавляемой шихты и поверхности упрочняемого рабочего органа займет длительное время, кроме того, возрастает риск частичного непроплавления шихты. При частоте менее 1 кГц возрастает время нагрева при температурах выше 800°C, в результате чего возможно неполное сплавление наплавляемого покрытия и основного материала изделия, что может привести к последующему отслаиванию упрочненного слоя. При частоте более 80 кГц происходит быстрый нагрев шихты с последующим ее плавлением, тогда как поверхность изделия не успевает прогреется до подплавления, в результате чего происходит «сползание» наплавленного металла. При мощности нагрева более 5,0 кВт на 1 см2 происходит быстрый разогрев, в результате чего возможен перегрев как наплавляемого материала, так и поверхности изделия, в результате чего формируется неблагоприятная микроструктура, обладающая низкими показателями стойкости.

Время нагрева токами высокой частоты, составляющее 0,5-5 минут, является оптимальным, так как при времени нагрева менее 0,5 минут не удается обеспечить равномерное расплавление шихты и сваривание ее с основой, а при времени нагрева более 5 минут велик риск пережога как наплавляемого металла, так и поверхности изделия, что чревато наличием неметаллических включений на границе сплавления и слабой адгезией наплавленного слоя к восстанавливаемой поверхности.

Предложенное изобретение поясняется таблицей, в которой приведены результаты испытаний на стойкость культиваторных лап для предпосевной обработки почвы, изготовленных из стали 50 Г.

Способ индукционного упрочнения и восстановления почвообрабатывающего рабочего органа осуществляется следующим образом. Шихту, содержащую сормайтовую крупку и бориды железа при следующем соотношении компонентов, мас.%: сормайтовая крупка 40-70, бориды железа - 30-60, наносят на упрочняемую поверхность почвообрабатывающего рабочего органа слоем от 0,5 до 5,0 мм.

После этого деталь нагревают в индукторе токами высокой частоты при удельной мощности 0,8-5,0 кВт на 1 см2 поверхности детали с частотой 1-80 кГц в течение 0,5-5 минут до оплавления поверхности нанесенной шихты и образования на поверхности наплавленного слоя стеклообразной шлаковой корочки. Затем почвообрабатывающий рабочий орган с наплавленным слоем охлаждают в воде и удаляют стеклообразную шлаковую корочку с поверхности наплавленного слоя.

При этом в качестве боридов железа можно использовать смесь моноборида железа и гемиборида железа в соотношении 1:8.

Изобретение иллюстрируется следующим примером.

Подвергали упрочнению почвообрабатывающий рабочий орган - культиваторную лапу для предпосевной обработки почвы из стали 50 Г. Предварительно шихту, содержащую сормайтовую крупку и бориды железа (см. таблицу, №№ п/п 5-12), наносили на поверхность наплавляемого почвообрабатывающего рабочего органа слоем толщиной 3 мм, после чего нагревали в индукторе токами высокой частоты при удельной мощности 2,8 кВт на 1 см2 поверхности детали с частотой 13 кГц в течение 2 минут до оплавления поверхности нанесенной шихты. После окончания нагрева изделие с наплавленным слоем охлаждали в воде.

При этом на поверхности был получен наплавленный слой толщиной 4,5-5,5 мм со средней микротвердостью 1350 HV, содержащий карбиды и карбобориды железа и хрома с микротвердостью 1600-2200 HV (см. таблицу, №№ п/п 5-12). Износостойкость определяли по обработанной площади почвы.

Также осуществляли процесс упрочнения в соответствии со способом, выбранным в качестве аналога (см. таблицу, №№ п/п 1, 2) и способом, выбранным в качестве прототипа (см. таблицу, №№ п/п 3, 4), которые также испытывали.

Как следует из приведенных в таблице данных, при наплавке деталей шихтой с содержанием компонентов за заявленными пределами стойкость упрочненных изделий снижается и происходит искажение размеров упрочненного изделия, приводящее к браку (см. таблицу, №№ п/п 6), либо к формированию наплавленного слоя с низкими эксплуатационными качествами (см. таблицу № п/п 5). Стойкость, а именно, износостойкость изготовленной в соответствии с предложенным изобретением культиваторной лапы, возросла в среднем в 2,5 раза по сравнению со стойкостью лапы, изготовленной в соответствии с прототипом.

Таким образом, использование предложенного изобретения позволяет увеличить износостойкость почвообрабатывающего рабочего органа, упрочненного в соответствии с предложенным способом. Заявленный способ может быть использован на любом предприятии, имеющем оборудование для термической обработки с применением токов высокой частоты, для производства деталей машин и инструмента, обладающих повышенным по сравнению с серийным ресурсом работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2507027C1 |

| СПОСОБ ДИФФУЗИОННОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2589954C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556805C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1994 |

|

RU2090326C1 |

Способ индукционного упрочнения почвообрабатывающего рабочего органа предназначен для использования в сельхозмашиностроении, строительной и других отраслях промышленности. На упрочняемую поверхность почвообрабатывающего рабочего органа детали наносят шихту, содержащую, мас.%: сормайтовую крупку 40-70, бориды железа 30-60, толщиной слоя от 0,5 до 5,0 мм. После этого изделие нагревают в индукторе токами высокой частоты при удельной мощности 0,8-5,0 кВт на 1 см2 поверхности с частотой 1-80 кГц в течение 0,5-5 минут до оплавления поверхности нанесенной шихты. После окончания нагрева наплавленное изделие охлаждают в воде. Обеспечивается повышение износостойкости почвообрабатывающего рабочего органа. 1 табл.

Способ индукционного упрочнения почвообрабатывающего рабочего органа, включающий нанесение шихты, содержащей сормайтовую крупку, толщиной слоя 0,5-5,0 мм, на упрочняемую поверхность, нагрев токами высокой частоты до оплавления поверхности нанесенной шихты и охлаждение, отличающийся тем, что на упрочняемую поверхность почвообрабатывающего органа наносят шихту, дополнительно содержащую бориды железа, при следующем соотношении компонентов, мас.%:

нагрев токами высокой частоты производят при удельной мощности 0,8-5,0 кВт на 1 см2 поверхности детали с частотой 1-80 кГц в течение 0,5-5 минут, а охлаждение осуществляют в воде.

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2507027C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1972 |

|

SU423594A1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ СТАЛЬНОЙ ДЕТАЛИ | 2007 |

|

RU2338625C1 |

| Бетононасос | 1978 |

|

SU846780A1 |

| US 4097711 A1, 27.06.1978. | |||

Авторы

Даты

2016-04-27—Публикация

2014-12-02—Подача