Изобретение относится к гравитационному обогащению полезных ископаемых и может быть использовано в цветной, черной металлургии и других отраслях промышленности при обогащении руд с минералами различной плотности.

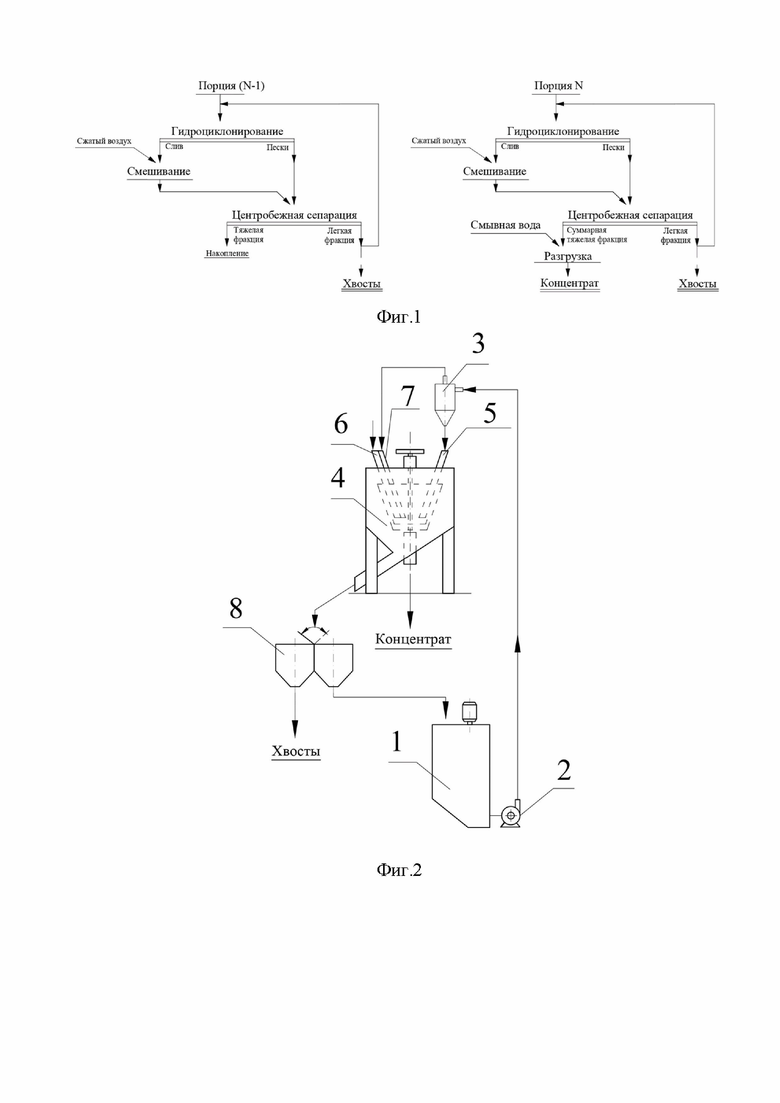

Предложенный способ центробежной сепарации включает последовательную подачу порций исходного материала в виде пульпы в гидроциклонирование с получением слива и песков, центробежную сепарацию песков с турбулизацией пристеночного слоя конуса центробежного сепаратора сливом гидроциклонирования в смеси со сжатым воздухом, получаемой путем подачи слива гидроциклонирования в поток сжатого воздуха из сопла турбулизатора при объемном соотношении «слив: воздух» не более 1:30, циркуляцию легкой фракции в течение заданного времени с последующим удалением ее в хвосты, единовременную разгрузку накопленной тяжелой фракции в концентрат с помощью смывной воды после переработки заданного количества порций исходного питания.

Известен способ центробежной сепарации, включающий последовательную подачу порций исходного материала в виде пульпы, центробежную сепарацию порций с турбулизацией пристеночного слоя изнутри конуса струями воды, непрерывное выделение лёгкой фракции, разгрузку после окончания переработки каждой порции питания тяжёлой фракции в концентрат [1].

Наиболее близким к предлагаемому техническому решению является способ центробежной сепарации, включающий последовательную подачу порций исходного материала в виде пульпы в гидроциклонирование с получением песков и слива, центробежную сепарацию песков с турбулизацией пристеночного слоя конуса центробежного сепаратора сливом гидроциклонирования с циркуляцией легкой фракции в течение заданного времени переработки порции исходного питания с последующим удалением легкой фракции в хвосты, разгрузку тяжелой фракции в концентрат после переработки заданного количества порций [2].

Недостатком известных способов центробежной сепарации является низкая эффективность процесса, обусловленная большими потерями частиц повышенной плотности с легкой фракцией из-за слабой турбулизации пристеночного слоя центробежного сепаратора недостаточным количеством турбулизирующего агента (слива гидроциклонирования), составляющим 0,1 - 0,3 м3 на тонну твердого в исходном питании вместо требуемых 4 - 5 м3. Использование дополнительной воды для турбулизации пристеночного слоя конуса центробежного сепаратора приводит к обводнению материала и невозможности циркуляции легкой фракции.

Достигаемым техническим результатом предлагаемого изобретения является снижение потерь частиц повышенной плотности с хвостами за счет интенсификации турбулизации пристеночного слоя центробежного сепаратора.

Указанный технический результат обеспечивается тем, что в способе центробежной сепарации, включающем последовательную подачу порций исходного материала в виде пульпы в гидроциклонирование с получением слива и песков, центробежную сепарацию песков с турбулизацией пристеночного слоя конуса центробежного сепаратора сливом гидроциклонирования, циркуляцию легкой фракции в течение заданного времени с последующим удалением ее в хвосты, разгрузку тяжелой фракции в концентрат с помощью смывной воды после переработки заданного количества порций, турбулизация пристеночного слоя конуса центробежного сепаратора осуществляется гидровоздушной смесью слива гидроциклонирования со сжатым воздухом, на выходе из сопла турбулизатора при объемном соотношении «слив: воздух» не более 1: 30.

Перечисленная совокупность признаков позволяет по сравнению с прототипом снизить потери частиц повышенной плотности с хвостами за счет интенсификации турбулизации пристеночного слоя центробежного сепаратора.

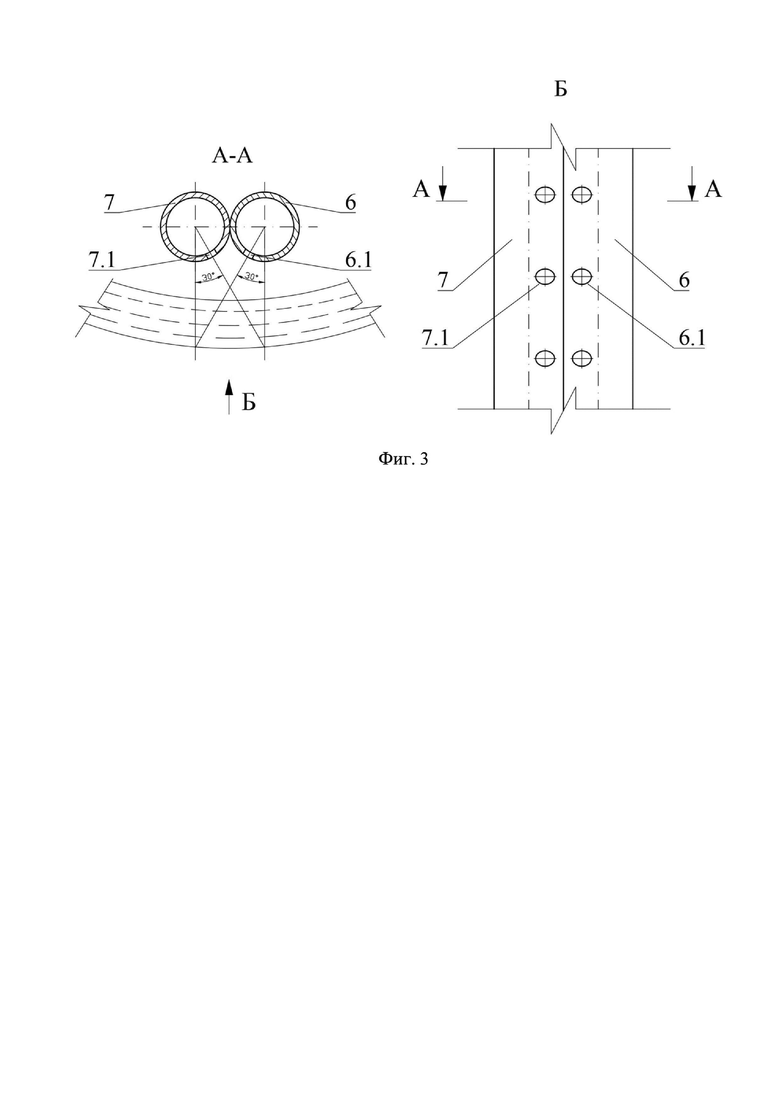

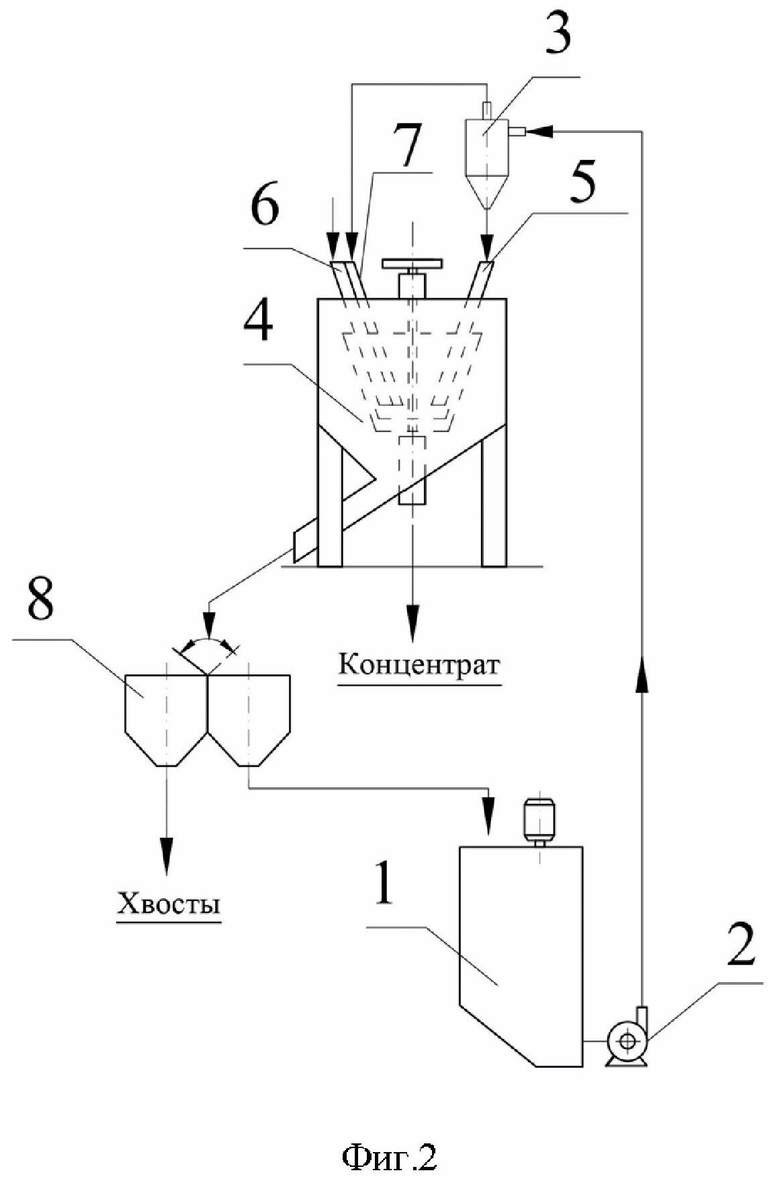

На фиг.1 представлена технологическая схема центробежной сепарации по предложенному способу при переработке четырех порций исходного питания, на фиг. 2 схема цепей аппаратов для реализации способа, на фиг 3 схема подачи слива гидроциклонирования в поток сжатого воздуха, выходящего из сопла турбулизатора.

Предложенный способ центробежной сепарации осуществляется следующим образом.

Порция 1 исходного питания в виде пульпы подается в операцию гидроциклонирования с получением слива и песков. Пески направляются на турбулизационную центробежную сепарацию.

Слив гидроциклонирования направляется на смешивание со сжатым воздухом на выходе из сопла турбулизатора с образованием гидровоздушной смеси, которая поступает на турбулизацию пристеночного слоя конуса центробежного сепаратора.

Центробежная сепарация порции 1 осуществляется с циркуляцией легкой фракции в течение заданного времени, после чего легкая фракция направляется в хвосты, а тяжелая фракция остается в пазах конуса центробежного сепаратора.

Аналогичным образом осуществляется переработка последующих порций с накоплением тяжелой фракции в пазах конуса центробежного сепаратора.

По окончании переработки заданного количества порций, накопленная суммарная тяжелая фракция разгружается из центробежного сепаратора смывной водой при снижении частоты вращения конуса центробежного сепаратора.

Турбулизация пристеночного слоя конуса центробежного сепаратора гидровоздушной смесью слива гидроциклонирования исходного питания со сжатым воздухом обеспечивает возможность циркуляции легкой фракции без обводнения материала, повышает эффективное проникновение сконцентрированных в сливе гидроциклонирования тонкодисперсных частиц повышенной плотности вглубь пристеночного слоя и в пазы конуса центробежного сепаратора, снижая тем самым потери частиц повышенной плотности с хвостами центробежной сепарации.

Использование гидровоздушной смеси слива гидроциклонирования со сжатым воздухом при объемном соотношении «слив: воздух» не более 1: 30 обеспечивает требуемую степень турбулизации пристеночного слоя без существенного влияния сил инерции жидкой фазы на скорость движения воздуха. Увеличение количества жидкой фазы в гидровоздушной смеси приводит к снижению степени турбулизации пристеночного слоя, поскольку силы инерции жидкой фазы при подаче в струю воздуха приводят к снижению скорости движения смеси и уменьшению степени турбулизации пристеночного слоя конуса центробежного сепаратора.

Пример реализации предлагаемого способа

Предлагаемый способ центробежной сепарации реализован в лабораторных условиях на золотосодержащем продукте крупностью минус 0,5 мм с массовой долей свободного золота 100 г/т, крупностью минус 50 мкм.

Центробежную сепарацию осуществляли в лабораторном турублизационном центробежном сепараторе К-200ВЛ при частоте вращения конуса 1000 мин-1. Гидроциклонирование осуществляли в гидроциклоне ГЦ-75 с диаметром песковой насадки 1,7 мм.

Эксперименты проводили следующим образом.

Порцию 1 золотосодержащего продукта массой 2000 г и воду подавали в зумпф 1 с мешалкой для получения пульпы с массовой долей твердого 20 %.

Далее запустили центробежный сепаратор 4 в работу, пульпу из зумпфа 1 подавали насосом 2 в гидроциклон 3, пески которого подавались в патрубок исходного питания 5, а слив - в гидравлический турбулизатор 7, с соплами 7.1. Одновременно в турбулизатор 6, с соплами 6.1, подавали сжатый воздух под давлением 0,5 МПа. Соотношение «слив – воздух» гидровоздушной смеси устанавливали 1-30.

При установлении шибера переключателя потоков 8 в положение подачи легкой фракции центробежного сепаратора 4 в зумпф 1 осуществляется циркуляция легкой фракции через насос 2, гидроциклон 3 и центробежный сепаратор 4 в течение заданного промежутка времени 8 минут. При этом частицы повышенной плотности, которые не успели попасть в пазы конуса центробежного сепаратора 4 за первый оборот пульпы, улавливаются в пазах конуса центробежного сепаратора 4.

По истечении заданного времени работы сепаратора с циркуляцией легкой фракции шибер переключателя потоков 8 устанавливается в положение на подачу легкой фракции в хвосты.

После разгрузки легкой фракции в хвосты процесс осуществляется на следующих порциях исходного питания. Общее количество переработанных порций исходного питания принято 11 штук.

После переработки заданного количества порций, накопленная в пазах конуса центробежного сепаратора 4 тяжелая фракция разгружается с помощью смывной воды при скорости вращения конуса 5 мин-1 и направляется в концентрат.

Полученные концентрат и хвосты подвергнуты пробирному анализу на золото. По результатам пробирного анализа выполнен расчет извлечения золота в тяжелую и легкую фракции.

Для сравнения на этом же золотосодержащем продукте реализована центробежная сепарация по известному способу [2] при тех же параметрах центробежной сепарации.

Результаты сравнения показателей центробежной сепарации по известному и предлагаемому способам приведены в таблице 1.

Полученные результаты свидетельствуют об эффективности предлагаемого технического решения.

Источники информации, принятые во внимание

1. Инновационный патент Республики Казахстан № 23686 Центробежный сепаратор; МКП В03В 5/32, В04В 1/08.

2. Патент РФ №2690590 Способ центробежной сепарации МПК B03B 7/00, B03B 5/34.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ СЕПАРАЦИИ | 2018 |

|

RU2690590C1 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПЕРЕРАБОТКИ АСБЕСТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2185888C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| ВИНТОВОЙ СЕПАРАТОР | 1999 |

|

RU2169047C2 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

Предложенное изобретение относится к гравитационному обогащению полезных ископаемых и может быть использовано в цветной, черной металлургии и других отраслях промышленности при обогащении руд с минералами различной плотности. Способ центробежной сепарации включает последовательную подачу порций исходного материала в виде пульпы в гидроциклонирование с получением слива и песков, центробежную сепарацию песков с турбулизацией пристеночного слоя конуса центробежного сепаратора гидровоздушной смесью слива гидроциклонирования со сжатым воздухом, получаемой путем подачи слива гидроциклонирования в поток сжатого воздуха на выходе из сопла турбулизатора при объемном соотношении «слив:воздух» не более 1:30, циркуляцию легкой фракции в течение заданного времени с последующим удалением ее в хвосты, единовременную разгрузку накопленной тяжелой фракции в концентрат с помощью смывной воды после переработки заданного количества порций исходного питания. Технический результат – снижение потерь частиц повышенной плотности с хвостами. 3 ил., 1 табл.

Способ центробежной сепарации, включающий последовательную подачу порций исходного материала в виде пульпы в гидроциклонирование с получением слива и песков, центробежную сепарацию песков с турбулизацией пристеночного слоя конуса центробежного сепаратора сливом гидроциклонирования, циркуляцию легкой фракции в течение заданного времени с последующим удалением ее в хвосты, единовременную разгрузку накопленной тяжелой фракции в концентрат с помощью смывной воды после переработки заданного количества порций, отличающийся тем, что турбулизацию пристеночного слоя конуса центробежного сепаратора осуществляют гидровоздушной смесью слива гидроциклонирования со сжатым воздухом, получаемой путем подачи слива гидроциклонирования в поток сжатого воздуха на выходе из сопла турбулизатора при объемном соотношении «слив:воздух» не более 1:30.

| СПОСОБ ЦЕНТРОБЕЖНОЙ СЕПАРАЦИИ | 2018 |

|

RU2690590C1 |

| RU 2019101761 A, 23.07.2020 | |||

| RU 2070837 C1, 27.12.1996 | |||

| ЦЕНТРИФУГА (ТУРБОЦИКЛОН) ДЛЯ ОБЕСШЛАМЛИВАНИЯ | 0 |

|

SU349414A1 |

| RU 2016102978 A, 04.08.2017 | |||

| Устройство для дрессировки сыскных собак по следу | 1930 |

|

SU23686A1 |

| ФАЛЕЙ Е.А | |||

| "Исследование закономерностей и разработка технических решений турбулизационной центробежной сепарации минерального сырья", Диссертация, Екатеринбург, 2014 | |||

| МОРОЗОВ Ю.П | |||

| и | |||

Авторы

Даты

2023-07-10—Публикация

2022-11-18—Подача