Область техники

Настоящее изобретение относится к способам улучшения контролируемости родия в непрерывном процессе гидроформилирования с рециркуляцией жидкости.

Уровень техники

Хорошо известно, что альдегиды могут быть получены в реакции олефинов с монооксидом углерода и водородом в присутствии катализатора на основе комплекса металл-фосфорорганический лиганд. Такие процессы могут включать непрерывное гидроформилирование и рециркуляцию раствора катализатора, содержащего катализатор на основе комплекса металл-фосфорорганический лиганд, в котором металл выбран из Групп 8, 9 или 10. Родий представляет собой обычный металл Группы 9, который используется в катализаторе на основе комплекса металл-фосфорорганический лиганд для гидроформилирования. Примеры такого процесса раскрыты в патентах США №№ 4148830, 4717775 и 4769498 США. Полученные альдегиды можно использовать для производства множества продуктов, включая спирты, амины и кислоты.

Катализаторы гидроформилирования, содержащие родий и объемные моноорганофосфитные лиганды, способны обеспечивать очень высокие скорости реакций. См., например, «Rhodium Catalyzed Hydroformylation», van Leeuwen, Claver, Kluwer Academic Pub. (2000). Такие катализаторы имеют промышленное применение, поскольку их можно использовать для повышения производительности или для эффективного гидроформилирования внутренних и/или разветвленных внутренних олефинов, которые реагируют медленнее, чем линейные альфа-олефины.

Известно, что при некоторых условиях объемные родий-моноорганофосфитные катализаторы несут необратимые потери родия в процессах гидроформилирования с рециркуляцией жидкости. См., например, патент США № 4774361. Хотя точная причина потери родия неясна, была высказана гипотеза, что потеря родия усугубляется стадией разделения продуктов, которое обычно достигается путем испарения и последующей конденсации верхнего погона продукта, при этом остается остаточный поток, содержащий побочные продукты с более высокими температурами кипения и нелетучий катализатор (хвосты испарителя), который затем возвращают обратно в зону реакции. Для испарения продуктов, полученных из высших олефинов (например, C8 или выше), требуются более высокие температуры, которые, как известно, также усугубляют потерю родия. Непрерывная потеря родия может резко увеличить затраты на катализатор, поскольку родий является чрезвычайно дорогим металлом.

Сохраняется потребность в способах непрерывного гидроформилирования с рециркуляцией жидкости, которые улучшают контролируемость родия, особенно при гидроформилировании олефинов С8 или высших олефинов с использованием высокоактивных родий-моноорганофосфитных катализаторов.

Сущность изобретения

Настоящее изобретение относится к способам гидроформилирования олефинов C8 или C9 с использованием непрерывной рециркуляции жидкости, которые улучшают контролируемость родия. Неожиданно было обнаружено, что контролируемость родия улучшается при поддержании концентрации внутренних олефинов C8 в потоке хвостов испарителя из испарителя абсорбирующего газа на уровне по меньшей мере 1,2 мас.%. Т.е. при этом количество потерь родия в процессе будет уменьшено.

В одном аспекте способ улучшения контролируемости родия в непрерывном процессе гидроформилирования с рециркуляцией жидкости включает приведение в контакт в зоне реакции реагентов, включающих смешанные олефины C8 и/или смешанные олефины C9, водород и монооксид углерода в присутствии катализатора, содержащего родий и моноорганофосфитный лиганд, для образования реакционной жидкости, причем реакционную жидкость вводят в испаритель абсорбирующего газа для получения потока продукта и потока хвостов испарителя, и при этом поток хвостов испарителя содержит по меньшей мере 1,2 мас.% внутренних олефинов C8 или по меньшей мере 1,3 мас.% внутренних олефинов C9.

В одном аспекте способ улучшения контролируемости родия в непрерывном процессе гидроформилирования с рециркуляцией жидкости включает приведение в контакт в зоне реакции реагентов, включающих смешанные олефины C8, водород и монооксид углерода, в присутствии катализатора, содержащего родий и моноорганофосфитный лиганд, для образования реакционной жидкости, причем реакционную жидкость вводят в испаритель абсорбирующего газа для получения потока продукта и потока хвостов испарителя, и при этом поток хвостов испарителя содержит по меньшей мере 1,2 мас.% внутренних олефинов C8.

В другом аспекте способ улучшения контролируемости родия в непрерывном процессе гидроформилирования с рециркуляцией жидкости включает приведение в контакт в зоне реакции реагентов, включающих смешанные олефины C9, водород и монооксид углерода, в присутствии катализатора, содержащего родий и моноорганофосфитный лиганд, для образования реакционной жидкости, причем реакционную жидкость вводят в испаритель абсорбирующего газа для получения потока продукта и потока хвостов испарителя, и при этом поток хвостов испарителя содержит по меньшей мере 1,3 мас.% внутренних олефинов C9.

Эти и другие варианты реализации изобретения описаны более подробно в приведенном ниже подробном описании изобретения.

Краткое описание графических материалов

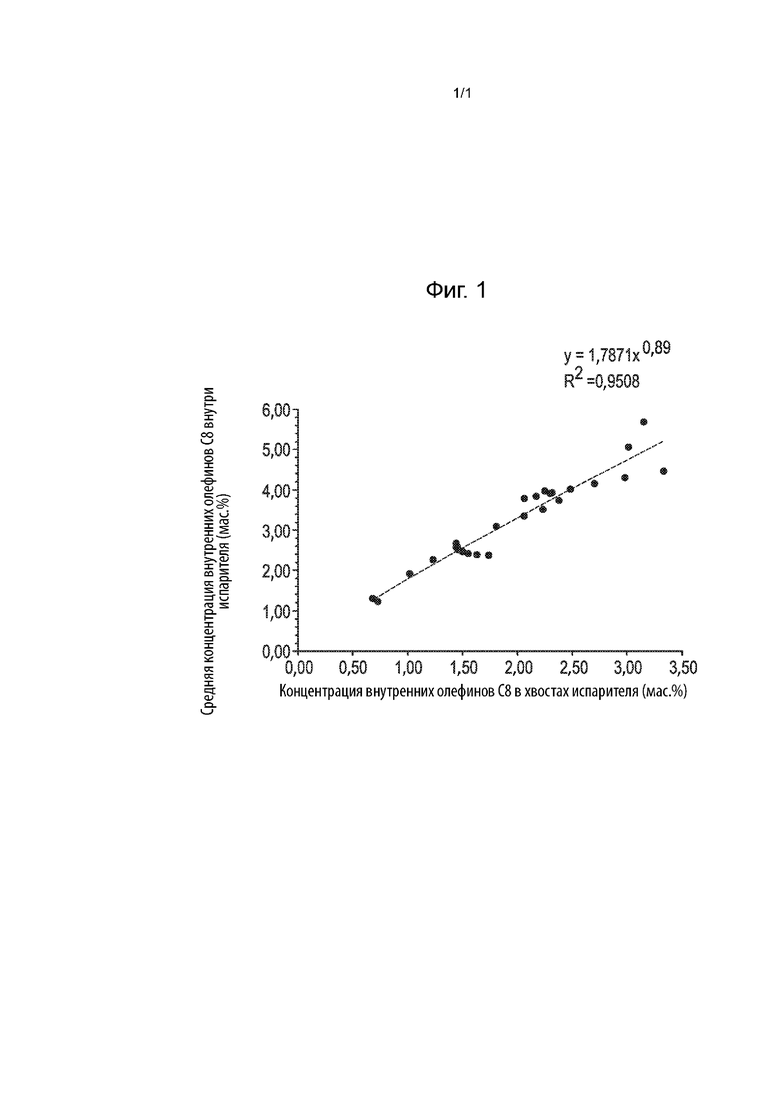

Фиг. 1 иллюстрирует взаимосвязь между средней концентрацией внутренних олефинов C8 в жидкости в испарителе абсорбирующего газа и соответствующей концентрацией внутренних олефинов C8 в потоке хвостов испарителя для Примеров, приведенных в таблице 6.

Подробное описание

Все ссылки на Периодическую таблицу элементов и различные группы в ней относятся к версии, опубликованной в CRC Handbook of Chemistry and Physics, 72nd Ed. (1991-1992) CRC Press, на страницах I-11.

Если не указано иное или иное не следует из контекста, все значения, выраженные в частях и процентах, относятся к массе, а все методы испытаний являются общепринятыми на момент подачи данной заявки. В патентной практике Соединенных Штатов содержание любого патента, патентной заявки или публикации, которые упомянуты в данной заявке, полностью включено в нее посредством ссылки (или его эквивалентная версия в США включена посредством ссылки).

В данном документе принято, что использование существительных в единственном числе, а также существительных вместе с выражениями «по меньшей мере один» и «один или более» является взаимозаменяемым. Термины «содержит», «включает» и их вариации не имеют ограничивающего значения, когда эти термины появляются в описании и формуле изобретения.

Также в данном документе принято, что указание числовых диапазонов по конечным точкам включает все числа, входящие в данный диапазон (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). Применительно к настоящему изобретению, следует понимать, в соответствии с тем, что должен понимать специалист в данной области техники, что числовой диапазон предназначен для включения и охвата всех возможных поддиапазонов, которые включены в данный диапазон. Например, диапазон от 1 до 100 предназначен для охвата от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55 и т.д.

В данном документе принято, что термин «ppmw» означает частей на миллион по массе (м.ч./млн).

Применительно к настоящему изобретению считается, что термин «углеводород» охватывает все допустимые соединения, содержащие по меньшей мере один атом водорода и один атом углерода. Такие допустимые соединения могут также содержать один или более гетероатомов. В широком аспекте допустимые углеводороды включают ациклические (с гетероатомами или без них) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические органические соединения, которые могут быть замещенными или незамещенными.

В данном документе принято, что термин «замещенный» предполагает включение всех допустимых заместителей органических соединений, если не указано иное. В широком аспекте допустимые заместители включают ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические заместители органических соединений. Типичные заместители включают, например, алкил, алкилокси, арил, арилокси, гидроксиалкил, аминоалкил, в которых число атомов углерода может находиться в диапазоне от 1 до 20 или более, предпочтительно от 1 до 12, а также гидрокси, галоген и амино. В соответствующих органических соединениях могут содержаться один или более допустимых заместителей, и они могут быть одинаковыми или разными. Подразумевается, что настоящее изобретение никоим образом не ограничено допустимыми заместителями органических соединений.

В данном документе принято, что термин «гидроформилирование» включает, но не ограничивается ими, все способы гидроформилирования, включающие конверсию одного или более замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или более замещенных или незамещенных олефиновых соединений, в один или более замещенных или незамещенных альдегидов или реакционную смесь, содержащую один или более замещенных или незамещенных альдегидов. Альдегиды могут быть асимметричными или неасимметричными.

В данном документе термины «каталитическая жидкость», «рабочая жидкость», «реакционная жидкость», «реакционная среда» и «раствор катализатора» используются взаимозаменяемо, и могут охватывать, но не ограничены этим, смесь, содержащую: (a) катализатор на основе комплекса металл-моноорганофосфитный лиганд, (b) свободный моноорганофосфитный лиганд, (c) альдегидный продукт, образующийся в реакции, (d) непрореагировавшие реагенты, (e) растворитель для указанного катализатора на основе комплекса металл-моноорганофосфитный лиганд и указанного свободного моноорганофосфитного лиганда и, необязательно, (f) одно или более соединений, получающихся при разложении моноорганофосфитного лиганда; такие продукты разложения лиганда могут быть растворены и/или суспендированы. Термин реакционная жидкость может охватывать, но не ограничена ими: (a) жидкость в зоне реакции, (b) поток жидкости на пути в зону разделения, (c) жидкость в зоне разделения, (d) рециркуляционный поток, (e) жидкость, отводимую из зоны реакции или зоны разделения, (f) отведенную жидкость, обработанную для удаления продуктов разложения лиганда или других примесей, (g) обработанную или необработанную жидкость, возвращенную в зону реакции или зону разделения, (h) жидкость во внешнем холодильнике, и (i) продукты разложения лиганда и полученные из них компоненты, такие как оксиды, сульфиды, соли, олигомеры и т.п.

Термин «моноорганофосфитные лиганды» относится к лигандам трехвалентного фосфора, содержащим три связи P – O.

Термин «свободный лиганд» относится к лиганду, который не координирован с переходным металлом.

Применительно к настоящему изобретению, термины «тяжелые побочные продукты» и «тяжелые компоненты» используются взаимозаменяемо и относятся к жидким побочным продуктам, которые имеют нормальную температуру кипения, по меньшей мере на 25°C превышающую нормальную температуру кипения целевого продукта процесса гидроформилирования. Известно, что такие материалы неизбежно образуются в процессах гидроформилирования при работе в нормальном режиме в результате протекания одной или более побочных реакций, в том числе, например, альдольной конденсации.

Применительно к настоящему изобретению, термин «димер» применительно к тяжелым компонентам относится к тяжелым побочным продуктам, образовавшимся из двух молекул альдегида. Аналогичным образом, термин «тример» относится к тяжелым побочным продуктам, образовавшимся из трех молекул альдегида (например, тример альдегида С9).

Применительно к настоящему изобретению, термины «зона реакции» и «реактор» используются взаимозаменяемо и относятся к зоне процесса, содержащей реакционную жидкость, и в которую как олефины, так и сингаз (синтез-газ) добавляются при повышенных температурах.

Применительно к настоящему изобретению, термины «зона разделения» и «испаритель» используются взаимозаменяемо и относятся к зоне, в которой реакционная жидкость нагревается (т.е. ее температура становится выше, чем температура в зоне реакции), вызывая повышение давления пара альдегидного продукта. Затем образовавшуюся газовую фазу пропускают через конденсатор, чтобы обеспечить сбор продукта в виде жидкости; затем нелетучие концентрированные отходящие потоки (хвосты или хвосты испарителя), содержащие гомогенный катализатор, возвращают в один или более реакторов. Зона разделения может необязательно работать при пониженном давлении.

Применительно к настоящему изобретению, термин «испаритель абсорбирующего газа» относится к испарителю, в котором протекает газ, способствующий удалению продукта. Подробное описание типичного испарителя абсорбирующего газа можно найти в патенте США №8404903.

Применительно к настоящему изобретению, термин «испаритель абсорбирующего газа СО» относится к варианту реализации испарителя абсорбирующего газа, в котором парциальное давление моноксида углерода в отпарном газе ≥ 16 фунтов на кв. дюйм [> 0,110 МПа]. Подробное описание типичного испарителя абсорбирующего газа CO можно найти в патенте США № 10023516.

Применительно к настоящему изобретению, термин «абсорбирующий газ» относится к протекающему газу, используемому в испарителе абсорбирующего газа. Абсорбирующий газ состоит из CO и, необязательно, водорода и инертных газов (например, метана, аргона и азота), и его можно непрерывно добавлять непосредственно в испаритель, также как и небольшие количества CO, водорода, альдегидов, олефинов и алканов, которые во время процесса переходят из реакционной жидкости в паровую фазу. Обогащенный альдегидом газовый поток, выходящий из испарителя абсорбирующего газа, пропускают через конденсатор («конденсатор абсорбирующего газа») для образования потока сырого жидкого продукта и потока неконденсированных газов. Затем по меньшей мере часть неконденсированных газов возвращают в испаритель («рециркулируемый газ») с помощью компрессора или воздуходувки. Таким образом, абсорбирующий газ относится к газообразному потоку, протекающему через испаритель абсорбирующего газа, содержащему как свежие газы, которые постоянно вводятся в процесс, так и рециркулируемый газ.

Применительно к настоящему изобретению, термины «подача к хвостам» и «отношение подачи к хвостам» используются взаимозаменяемо и относятся к отношению массы реакционной жидкости, поступающей в зону разделения, к массе хвостов испарителя, выходящих со дна зоны разделения (например, испарителя абсорбирующего газа), которые возвращают в реакторы гидроформилирования. «Подача к хвостам» представляет собой показатель скорости, с которой летучие вещества, такие как альдегидный продукт, удаляются из реакционной жидкости. Например, «отношение подачи к хвостам», равное 2, означает, что масса реакционной жидкости, поступающей в зону разделения (например, в испаритель абсорбирующего газа), в два раза больше, чем масса сконцентрированного выходящего потока, возвращаемого в реакторы гидроформилирования.

Применительно к настоящему изобретению, термины «жидкостный рецикл», «гидроформилирование с жидкостным рециклом» и «процесс с жидкостным рециклом» используются взаимозаменяемо и рассматриваются как охватывающие процесс гидроформилирования, в котором рабочую жидкость вводят в зону разделения для получения потока хвостов, содержащего катализатор, который возвращают в зону реакции. Примеры таких процессов приведены в патентах США №№ 4148830 и 4186773.

Применительно к настоящему изобретению, термины «смешанные олефины C8» и «смешанные октены» используются взаимозаменяемо и относятся к исходному олефиновому сырью, состоящему из однократно ненасыщенных соединений, содержащих восемь атомов углерода и водород. Эти соединения включают 1-октен, внутренние олефины C8 и разветвленные концевые олефины, такие как 2-метил-1-гептен, 3-метил-1-гептен, 2-этил-1-гексен и т.п.

Применительно к настоящему изобретению, термин «внутренние олефины С8» относится ко всем изомерам однократно ненасыщенных соединений, состоящих из восьми атомов углерода, в которых двойная связь не находится в концевом положении. Примеры внутренних олефинов C8 включают цис-2-октен, транс-2-октен, цис-3-октен, транс-3-октен, цис-4-октен, транс-4-октен, 3-метил-2-гептен, 3-метил-3-гептен, 5-метил-2-гептен, 5-метил-3-гептен, 3,4-диметил-2-гексен, 3,4-диметил-3-гексен, 2,3-диметил-3-гексен и т.п.

Применительно к настоящему изобретению, термины «смешанные олефины C9» и «смешанные нонены» используются взаимозаменяемо и относятся к исходному олефиновому сырью, состоящему из однократно ненасыщенных соединений, содержащих девять атомов углерода и водород. Это включает 1-нонен, внутренние олефины C9 и разветвленные концевые олефины, такие как 2,3-диметил-1-гептен, 4,6-диметил-1-гептен, 4,6-диметил-2-гептен, 4,6-диметил -3-гептен, 2,4-диметил-2-гептен, 2,6-диметил-1-гептен, 2,6-диметил-2-гептен, 2,4,5-триметил-1-гексен, 2,4,5-триметил-2-гексен и т.п.

Применительно к настоящему изобретению, термин «внутренние олефины C9» относится ко всем изомерам однократно ненасыщенных соединений, состоящих из девяти атомов углерода, в которых двойная связь не находится в концевом положении. Примеры внутренних олефинов C9 включают 2,4-диметил-2-гептен, 2,6-диметил-2-гептен, 2,4,5-триметил-2-гексен, 4,6-диметил-2-гептен, 4,6-диметил-3-гептен и т.п.

Применительно к настоящему изобретению, термин «рециклированный олефин (олефины)» относится к смешанным олефинам C8 (или смешанным олефинам C9 в процессе C9), которые по меньшей мере один раз прошли через зону реакции без гидроформилирования, а затем были отделены от неочищенного альдегидного продукта, например, путем дистилляции. Термины «рециклированный олефин (олефины)» и «рециклированный олефин (олефины) C8» (и «рециклированный олефин (олефины) C9» при обсуждении процесса C9) используются здесь взаимозаменяемо. По меньшей мере часть полученного таким образом олефина затем возвращается в зону реакции. Рециклированный олефин также может быть возвращен в другие секции процесса, по желанию. Рециклированные олефины C8 состоят в основном из диметилгексенов, которые гидроформилируются медленнее, чем линейные октены или метилгептены, поэтому конверсия за один проход может снижаться по мере увеличения концентрации рециклированного олефина.

Для проведения указанного процесса необходимы водород и монооксид углерода. Они могут быть получены из любого подходящего источника, включая крекинг нефти и процессы нефтеочистки. Предпочтительными в качестве источника водорода и СО являются смеси сингаза.

Сингаз (от синтез-газ) представляет собой название газовой смеси, содержащей различные количества СО и Н2. Способы его производства хорошо известны и включают, например: (1) паровой риформинг и частичное окисление природного газа или жидких углеводородов и (2) газификацию угля и/или биомассы. Как правило, основными компонентами сингаза являются водород и СО, но сингаз может содержать диоксид углерода и инертные газы, такие как CH4, N2 и Ar. Молярное отношение Н2 к СО сильно варьируется, но, как правило, находится в диапазоне от 1:100 до 100:1 и, предпочтительно от 1:10 до 10:1. Сингаз является коммерчески доступным и часто используется в качестве источника топлива или промежуточного продукта для производства других химических веществ. Наиболее предпочтительное молярное соотношение H2:CO для химического производства составляет от 3:1 до 1:3 и, как правило, для большинства областей применения гидроформилирования задают диапазон от 1:2 до 2:1.

Исходные олефиновые материалы, которые можно использовать в способе гидроформилирования по настоящему изобретению, представляют собой, как определено в данном документе, смешанные олефины C8. Например, смешанные олефины C8 включают смеси, которые могут быть получены димеризацией смешанных бутенов, содержащих 1-бутен, цис- и транс-2-бутен и необязательно изобутен. В одном варианте реализации используется поток, содержащий смешанные октены, полученные в результате димеризации рафината II; такие смеси могут быть получены, например, с помощью технологии DIMERSOL от Axens ( Review, Vol. 37, No 5, September-October 1982, p 639) или технологии Octol от Hüls AG (Hydrocarbon Processing, February 1992, p 45-46). Понятно, что смеси олефинов, используемые в способе по изобретению, могут также содержать некоторое количество линейных альфа-олефинов.

Review, Vol. 37, No 5, September-October 1982, p 639) или технологии Octol от Hüls AG (Hydrocarbon Processing, February 1992, p 45-46). Понятно, что смеси олефинов, используемые в способе по изобретению, могут также содержать некоторое количество линейных альфа-олефинов.

В некоторых вариантах реализации исходные олефиновые материалы представляют собой, как определено в данном документе, смешанные олефины C9. Такие смеси могут быть доступны из различных источников и могут быть получены, например, с помощью процесса, описанного Johan A. Martens, Wim H. Verrelst, Georges M. Mathys, Stephen H. Brown, Pierre A. Jacobs “Tailored Catalytic Propene Trimerization over Acidic Zeolites with Tubular Pores”, Angewandte Chemie International Edition Angewandte Chemie International Edition 2005, Volume 44, Issue 35, pages 5687–5690.

Следует понимать, что варианты реализации настоящего изобретения разработаны для использования в процессах, в которых исходные олефиновые материалы представляют собой либо смешанные олефины C8, либо смешанные олефины C9. Однако следует также понимать, что в процессах, разработанных для гидроформилирования смешанных олефинов C8, в исходных олефиновых материалах может присутствовать также небольшое количество смешанных олефинов C9. Аналогичным образом, следует также понимать, что в процессах, разработанных для гидроформилирования смешанных олефинов C9, в исходных олефиновых материалах может присутствовать также небольшое количество смешанных олефинов C8.

Преимущественно в вариантах реализации способа гидроформилирования используется растворитель. Можно использовать любой подходящий растворитель, который не слишком влияет на процесс гидроформилирования. Органический растворитель может также содержать растворенную воду до включительно предела насыщения. В процессах гидроформилирования, катализируемых родием, может быть предпочтительным применять в качестве основного растворителя альдегидные соединения, соответствующие альдегидным продуктам, которые необходимо получить, и/или побочные продукты конденсации альдегидов в жидкость с более высокой температурой кипения которые могут быть получены, например, in situ во время процесса гидроформилирования, как описано, например, в патентах США № 4148830 и 4247486. Действительно, если потребуется, в начале непрерывного процесса можно применять любой подходящий растворитель, а в конечном итоге, из-за характера непрерывного процесса, основной растворитель, как правило, будет содержать как альдегидные продукты, так и побочные продукты конденсации альдегидов в жидкости с более высокой температурой кипения («тяжелые компоненты»). Количество растворителя не является особенно критическим параметром, оно только должно быть достаточным для получения реакционной среды с желательной концентрацией переходного металла. Обычно количество растворителя находится в диапазоне от около 5 мас.% до около 95 мас.% в расчете на общую массу реакционной жидкости. Также могут применяться смеси двух или более растворителей.

Катализатор, полезный для процесса гидроформилирования, содержит родий-моноорганофосфитный лигандный комплекс. В общем случае, такие катализаторы могут быть предварительно сформированы или сформированы in situ и состоят, по существу, из родия в комплексной комбинации с моноорганофосфитным лигандом, таким как раскрытые, например, в патенте США № 4567306 и обсуждаемые ниже, монооксидом углерода и водородом.

В дополнение к моноорганофосфитному лиганду, входящему в комплекс с металлом, используется дополнительный или «свободный» лиганд. При желании, можно использовать смеси моноорганофосфитных лигандов. Подразумевается, что настоящее изобретение никоим образом не ограничено допустимыми моноорганофосфитными лигандами или их смесями. Следует отметить, что успешная практическая реализация настоящего изобретения не зависит и не основана на точной структуре веществ на основе комплекса металла и моноорганофосфитного лиганда, которые могут присутствовать в своей мононуклеарной, двухнуклеарной и/или более высоконуклеарной формах. Как правило, точная структура неизвестна. Без привязки к какой-либо теории или механизму, оказывается, что каталитические вещества в своей простейшей форме могут состоять по существу из металла в комплексной комбинации с моноорганофосфитным лигандом и монооксидом углерода и/или водородом.

В данном документе принято, что термин «комплекс» означает координационное соединение, образованное объединением одной или более электронно-обогащенных молекул или атомов, способных к независимому существованию, с одной или более электронно-обедненными молекулами или атомами, каждая из которых также способна к независимому существованию. Например, применяемые в настоящем изобретении моноорганофосфитные лиганды содержат донорный атом фосфора, имеющий одну доступную или неподеленную пару электронов, способную образовывать координационную связь с металлом. Монооксид углерода, который также по существу классифицируется как лиганд, также может присутствовать и координироваться с металлом. Конечная композиция комплексного катализатора также может содержать дополнительный лиганд, например, водород или анион, соответствующий координационным центрам или ядерному заряду металла. Иллюстративные дополнительные лиганды включают, например, галоген (Cl, Br, I), алкил, арил, замещенный арил, ацил, CF3, C2 F5, CN, (R)2PO и RP(O)(OH)O (где все R являются одинаковыми или разными и представляют собой замещенный или незамещенный углеводородный радикал, например, алкил или арил), ацетат, ацетилацетонат, SO4, PF4, PF6, NO2, NO3, CH3, CH2=CHCH2, CH3CH=CHCH2, C6H5CN, CH3CN, NH3, пиридин, (С2Н5)3N, моноолефины, диолефины и триолефины, тетрагидрофуран и т.п. Комплексы предпочтительно не содержат каких-либо дополнительных органических лигандов или анионов, которые могут отравить катализатор или оказать чрезмерное неблагоприятное влияние на эксплуатационные характеристики катализатора. В реакциях гидроформилирования, катализируемых комплексами родий-моноорганофосфитный лиганд, предпочтительно, чтобы активные катализаторы не содержали галогена и серы, непосредственно связанных с металлом, хотя это может и не быть абсолютно необходимым требованием.

Моноорганофосфитные соединения, которые могут служить в качестве лиганда в катализаторе на основе комплекса металл-моноорганофосфитный лиганд и/или свободного лиганда, могут быть ахирального (оптически неактивного) или хирального (оптически активного) типа и хорошо известны в данной области техники. Предпочтительными являются ахиральные моноорганофосфитные лиганды.

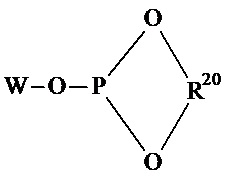

Типичные моноорганофосфиты могут включать соединения формулы:

... (I)

... (I)

где R10 представляет собой замещенный или незамещенный трехвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, такой как трехвалентные ациклические и трехвалентные циклические радикалы, например трехвалентные алкиленовые радикалы, такие как полученные из 1,2,2-триметилолпропана и т.п., или трехвалентные циклоалкиленовые радикалы, такие как полученные из 1,3,5-тригидроксициклогексана и т.п. Описание таких моноорганофосфитов можно найти, например, в патенте США 4567306.

Типичные моноорганофосфиты могут включать димоноорганофосфиты, такие как соединения формулы:

... (II)

... (II)

где R20 представляет собой замещенный или незамещенный двухвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, и W представляет собой замещенный или незамещенный одновалентный углеводородный радикал, содержащий от 1 до 18 атомов углерода или более.

Типичные замещенные и незамещенные одновалентные углеводородные радикалы, представленные W в приведенной выше формуле (II), включают алкильные и арильные радикалы, а типичные замещенные и незамещенные двухвалентные углеводородные радикалы, представленные R20, включают двухвалентные ациклические радикалы и двухвалентные ароматические радикалы. Типичные двухвалентные ациклические радикалы включают, например, алкиленовые, алкиленоксиалкиленовые, алкилен-S-алкиленовые, циклоалкиленовые радикалы и алкилен-NR24-алкилен, где R24 представляет собой водород или замещенный или незамещенный одновалентный углеводородный радикал, например, алкильный радикал, содержащий от 1 до 4 атомов углерода. Более предпочтительными двухвалентными ациклическими радикалами являются двухвалентные алкиленовые радикалы, такие как раскрыты более полно, например, в патентах США №№ 3415906 и 4567302 и т.п. Типичные двухвалентные ароматические радикалы включают, например, арилен, бисарилен, ариленалкилен, ариленалкиленарилен, ариленоксиарилен, арилен-NR24-арилен, где R24 описан выше, арилен-S-арилен и арилен-S-алкилен и т.п. Более предпочтительно, R20 представляет собой двухвалентный ароматический радикал, такой как раскрыт более полно, например, в патентах США №№ 4599206, 4717775, 4835299 и т.п.

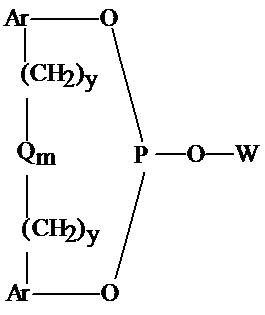

Представителями более предпочтительного класса димоноорганофосфитов являются соединения формулы:

... (III)

... (III)

где W описан выше, все Ar являются одинаковыми или различными и каждый представляет собой замещенный или незамещенный арильный радикал, все y являются одинаковыми или различными и имеют значение 0 или 1, Q представляет собой двухвалентную мостиковую группу, выбранную из -C(R33)2-, -O-, -S-, -NR24-, Si(R35)2 и -CO-, где все R33 являются одинаковыми или различными и представляет собой водород, алкильный радикал, содержащий от 1 до 12 атомов углерода, фенил, толил и анизил, R24 описан выше, все R35 являются одинаковыми или различными и представляют собой водород или метильный радикал, а m имеет значение 0 или 1. Такие димоноорганофосфиты описаны более подробно, например, в патентах США №№ 4599206, 4717775 и 4835299.

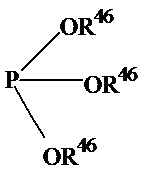

Типичные моноорганофосфиты могут включать тримоноорганофосфиты, такие как соединения формулы:

... (IV)

... (IV)

где все R46 являются одинаковыми или различными и представляют собой замещенные или незамещенные одновалентные углеводородные радикалы, например, алкильные, циклоалкильные, арильные, алкарильные и аралкильные радикалы, которые могут содержать от 1 до 24 атомов углерода. Типичные тримоноорганофосфиты включают, например, триалкилфосфиты, диалкиларилфосфиты, алкилдиарилфосфиты, триарилфосфиты и т.п., такие как, например, триметилфосфит, триэтилфосфит, бутилдиэтилфосфит, три-н-пропилфосфит, три-н-бутилфосфит, три-2-этилгексилфосфит, три-н-октилфосфит, три-н-додецилфосфит, диметилфенилфосфит, диэтилфенилфосфит, метилдифенилфосфит, этилдифенилфосфит, трифенилфосфит, тринафтилфосфит, бис(3,6,8-три-трет-бутил-2-нафтил)метилфосфит, бис(3,6,8-три-трет-бутил-2-нафтил)циклогексилфосфит, трис(3,6-ди-трет-бутил-2-нафтил)фосфит, бис(3,6,8-три-трет-бутил-2-нафтил)(4-бифенил)фосфит, бис(3,6,8-три-трет-бутил-2-нафтил)фенилфосфит, бис(3,6,8-три-трет-бутил-2-нафтил)(4-бензоилфенил)фосфит, бис(3,6,8-три-трет-бутил-2-нафтил)(4-сульфонилфенил)фосфит и т.п. Предпочтительным тримоноорганофосфитом является трис(2,4-ди-трет-бутилфенил)фосфит. Такие тримоноорганофосфиты описаны более подробно, например, в патентах США №№ 3527809, и 4717775.

Как отмечалось выше, катализаторы на основе комплекса металл-моноорганофосфитный лиганд могут быть получены способами, известными в данной области техники. Например, можно получать предварительно образованные катализаторы на основе родий-гидридокарбонил-моноорганофосфитного лиганда и вводить их в реакционную смесь процесса гидроформилирования. Более предпочтительно, катализаторы на основе комплекса родий-моноорганофосфитный лиганд могут быть получены из предшественника родиевого катализатора, который может быть введен в реакционную среду для образования активного катализатора in situ. Например, для образования активного катализатора in situ, в реакционную смесь могут быть введены предшественники родиевого катализатора, такие как дикарбонилацетилацетонат родия, Rh2O3, Rh4(CO)12, Rh6(CO)16, Rh(NO3)3 и т.п., вместе с моноорганофосфитным лигандом. В некоторых вариантах реализации изобретения в качестве родиевого предшественника используется дикарбонилацетилацетонат родия, который в присутствии растворителя соединяется с моноорганофосфитным лигандом с образованием предшественника каталитического комплекса родий-моноорганофосфитный лиганд, который вводят в реактор вместе с избытком (свободного) моноорганофосфитного лиганда для образования активного катализатора in situ. В любом случае, для целей данного изобретения достаточно, чтобы все такие соединения, как монооксид углерода, водород и моноорганофосфитный лиганд представляли собой лиганды, которые способны образовывать комплекс с металлом, и чтобы активный катализатор на основе металл-моноорганофосфитного лиганда присутствовал в реакционной смеси при условиях, используемых в реакции гидроформилирования. Карбонильные и моноорганофосфитные лиганды, если они еще не образовали комплекс с исходным родием, могут образовывать комплекс с родием либо до, либо in situ во время процесса гидроформилирования.

В качестве иллюстрации, типичная композиция предшественника катализатора для использования в некоторых вариантах реализации изобретения состоит по существу из растворенного предшественника комплекса родия и карбонил-моноорганофосфитного лиганда, растворителя и, необязательно, свободного моноорганофосфитного лиганда. Предпочтительная композиция предшественника катализатора может быть получена путем формирования раствора дикарбонилацетилацетоната родия, органического растворителя и моноорганофосфитного лиганда. Моноорганофосфитный лиганд легко заменяет один из карбонильных лигандов предшественника комплекса ацетилацетоната родия при комнатной температуре, что подтверждается выделением газообразного монооксида углерода. При необходимости, этой реакции замещения можно содействовать нагреванием раствора. Может быть использован любой подходящий органический растворитель, в котором растворимы как предшественник комплекса дикарбонилацетилацетоната родия, так и предшественник комплекса родий-моноорганофофситный лиганд. Количества предшественника комплексного родиевого катализатора, органического растворителя и моноорганофосфитного лиганда, а также их предпочтительные варианты реализации, присутствующие в таких композициях предшественника катализатора, могут, очевидно, соответствовать тем количествам, которые можно использовать в процессе гидроформилирования по данному изобретению. Опыт показывает, что после начала процесса гидроформилирования ацетилацетонатный лиганд предшественника катализатора заменяется другим лигандом, например водородом, монооксидом углерода или моноорганофосфитным лигандом, с образованием активного комплексного катализатора, как описано выше. Ацетилацетон, который высвобождается из предшественника катализатора в условиях гидроформилирования, удаляется из реакционной среды с альдегидным продуктом и, следовательно, никоим образом не оказывает вредного влияния на процесс гидроформилирования. Использование таких предпочтительных композиций предшественников комплексного родиевого катализатора обеспечивает простой, экономичный и эффективный способ обработки родиевого предшественника и начала гидроформилирования.

Соответственно, катализатор на основе комплекса металл-моноорганофосфитный лиганд, используемый в способе по данному изобретению, в некоторых вариантах реализации изобретения состоит по существу из металла, связанного в комплекс с монооксидом углерода и моноорганофофситным лигандом, причем указанный лиганд связан (образует комплекс) с металлом. Кроме того, термин «состоит по существу из», используемый в данном документе, не исключает, а скорее включает водород, образующий комплекс с металлом, в дополнение к монооксиду углерода и моноорганофосфитному лиганду. Кроме того, такой термин не исключает присутствия других органических лигандов и/или анионов, которые также могут образовывать комплекс с металлом. Материалы в количествах, которые чрезмерно отравляют или чрезмерно деактивируют катализатор, нежелательны, и поэтому наиболее желательно, чтобы катализатор не содержал загрязнителей, таких как связанный с металлом галоген (например, хлор и т.п.), хотя это может не являться абсолютно необходимым. Водород и/или карбонильные лиганды активного катализатора на основе комплекса металл-моноорганофосфитный лиганд могут присутствовать, поскольку являются лигандами, связанными с предшественником катализатора, и/или в результате образования in situ, например, из-за газообразных водорода и монооксида углерода, используемых в процессе гидроформилирования.

Как отмечено, способ гидроформилирования по данному изобретению включает использование катализатора на основе комплекса металл-моноорганофосфитный лиганд, описанного в данном документе. При необходимости, также можно использовать смеси таких катализаторов. Количество катализатора на основе комплекса металл-моноорганофосфитный лиганд, присутствующего в реакционной жидкости данного процесса гидроформилирования, охватываемого настоящим изобретением, должно быть только минимально необходимым для обеспечения заданной концентрации металла, которая необходима для использования и создаст основу для по меньшей мере каталитического количества металла, необходимого для катализа конкретного процесса гидроформилирования, как это раскрыто, например, в вышеупомянутых патентах. Как правило, концентрации каталитического металла, например, родия, в диапазоне от 50 мас.ч/млн до 1000 мас.ч/млн в пересчете на свободный металл в реакционной среде должны быть достаточными для большинства процессов, хотя обычно предпочтительно использовать от 100 до 500 мас.ч/млн металла. Аналитические методы измерения концентрации каталитического металла хорошо известны специалистам и включают атомную абсорбцию (АА), индуктивно-связанную плазму (ИСП) и рентгеновскую флуоресценцию (РФ); предпочтительным, как правило, является АА.

В дополнение к катализатору на основе комплекса металл-моноорганофосфитный лиганд, в реакционной среде может также присутствовать свободный моноорганофосфитный лиганд (т.е. лиганд, который не связан в комплекс с металлом). Свободный моноорганофосфитный лиганд может соответствовать любому из указанных выше моноорганофосфитных лигандов, обсуждавшихся выше, которые могут использоваться в настоящем изобретении. Предпочтительно, чтобы свободный моноорганофосфитный лиганд был таким же, как моноорганофосфитный лиганд используемого катализатора на основе комплекса металл-моноорганофосфитный лиганд. Однако, нет необходимости, чтобы такие лиганды были одними и теми же в любом данном процессе. Реакционная среда процесса гидроформилирования может содержать от 0,1 моль или менее до 100 моль или более свободного моноорганофосфитного лиганда на моль металла. Предпочтительно процесс гидроформилирования проводят в присутствии от 1 до 50 молей свободного моноорганофосфитного лиганда на моль металла, присутствующего в реакционной среде. Концентрацию моноорганофосфита обычно измеряют с помощью жидкостной хроматографии высокого давления (HPLC) или 31P ЯМР-спектроскопии. Поскольку более предпочтительно получать оптически неактивные альдегиды гидроформилированием ахиральных олефинов, более предпочтительными моноорганофосфитными лигандами являются моноорганофосфитные лиганды ахирального типа, особенно те, которые соответствуют приведенным выше формулам (I-IV). При необходимости, в реакционную среду процесса гидроформилирования в любое время и любым подходящим образом можно подавать дополнительный моноорганофосфитный лиганд, например, для поддержания заданного уровня свободного лиганда в реакционной среде.

Продукты гидроформилирования могут быть асимметричными, неасимметричными или представлять собой их комбинацию, при этом предпочтительные продукты являются неасимметричными. Процесс может проводиться любым периодическим, непрерывным или полунепрерывным образом, и в некоторых вариантах осуществления он включает операцию рециркуляции жидкого катализатора.

Процедура рециркуляции жидкости обычно включает отвод из реактора гидроформилирования, т.е. зоны реакции, части жидкой реакционной среды, содержащей катализатор и альдегидный продукт, либо непрерывно, либо периодически, и извлечение из нее альдегидного продукта с использованием дистилляции, т.е. разделения испарением, на одном или нескольких этапах при нормальном, пониженном или повышенном давлении, исходя из конкретных условий, в отдельной зоне дистилляции, а нелетучий остаток, содержащий металлический катализатор, возвращают в реакционную зону, как это описано, например, в патентах США №№ 5288918, 8404903 и 10023516. Конденсацию летучих материалов, их отделение и дополнительное извлечение, например, путем дальнейшей дистилляции, можно проводить любым традиционным способом; неочищенный альдегидный продукт можно, при необходимости, подавать для дальнейшей очистки и разделения изомеров.

Непрореагировавший олефиновый исходный материал можно отделять от получаемых альдегидов обычными способами, например, дистилляцией. Затем извлеченный таким образом олефин можно возвращать обратно в зону реакции или его можно добавлять к реакционной жидкости в одном или нескольких местах между зоной реакции и испарителем абсорбирующего газа.

Составы реакционной смеси гидроформилирования, применимые в настоящем изобретении, могут и, как правило, будут содержать незначительные количества дополнительных ингредиентов, таких как ингредиенты, которые были намеренно использованы в процессе гидроформилирования или образованы in situ во время указанного процесса. Примеры таких ингредиентов, которые также могут присутствовать, включают непрореагировавший олефиновый исходный материал, газообразные монооксид углерода и водород, а также продукты, образовавшиеся in situ, такие как насыщенные углеводороды и/или непрореагировавшие изомеризованные олефины, соответствующие олефиновым исходным материалам, продукты разложения лигандов и побочные продукты конденсации альдегидов в жидкость с более высокой температурой кипения, а также другие инертные материалы типа сорастворителей или углеводородные добавки, если они используются.

Условия реакций процесса гидроформилирования, охватываемые настоящим изобретением, могут включать любые подходящие условия гидроформилирования, используемые выше для получения оптически активных и/или оптически неактивных альдегидов. Например, общее давление газообразных водорода, монооксида углерода и исходного олефина в процессе гидроформилирования может составлять от 1 до 69000 кПа. Однако, как правило, предпочтительно, чтобы способ осуществлялся при общем давлении газообразных водорода, монооксида углерода и исходного олефина менее чем 14000 кПа и более предпочтительно менее чем 3400 кПа. Минимальное общее давление ограничено преимущественно количеством реагентов, необходимым для достижения желательной скорости реакции. Более конкретно, парциальные давления монооксида углерода и водорода могут независимо находиться в диапазоне от 1 до 6900 кПа, предпочтительно от 34 до 3400 кПа. Как правило, молярное отношение газообразного водорода к газообразному оксиду углерода H2:CO в зоне реакции может находиться в диапазоне от 1:10 до 100:1 или выше, более предпочтительное молярное отношение водорода к монооксиду углерода составляет от 1:10 до 10:1.

Как правило, процесс гидроформилирования может осуществляться при любой рабочей температуре реакции. Температуры реакции гидроформилирования от 70°C до 120°C обычно предпочтительны для разветвленных исходных олефиновых материалов. Следует понимать, что, если требуются оптически неактивные альдегидные продукты, используются исходные олефиновые материалы ахирального типа и моноорганофосфитные лиганды, а если необходимы оптически активные альдегидные продукты, используются исходные олефиновые материалы прохирального или хирального типа и моноорганофосфитные лиганды. Используемые условия реакции гидроформилирования будут зависеть от типа целевого альдегидного продукта.

Процесс гидроформилирования по настоящему изобретению можно осуществить с использованием одного или более подходящих реакторов, таких как, например, реактор с неподвижным слоем, трубчатый реактор, реактор Вентури, барботажный колоночный реактор, реактор непрерывного действия с перемешиванием (CSTR) или суспензионный реактор. Оптимальный размер и форма реактора будут зависеть от типа используемого реактора. По меньшей мере одна зона реакции, используемая в настоящем изобретении, может представлять собой единственную емкость или может содержать две или более отдельных емкостей.

Процесс гидроформилирования по настоящему изобретению проводят непрерывным образом с рециркуляцией неизрасходованных исходных материалов. Реакцию можно проводить в одной зоне реакции или во множестве зон реакции, последовательно или параллельно. Используемые конструкционные материалы должны быть по существу инертными по отношению к исходным материалам во время реакции, а изготовленное оборудование должно выдерживать температуры и давления реакции. Средства для введения и/или регулирования количества исходных материалов или ингредиентов, вводимых непрерывно в зону реакции в ходе реакции, могут быть теми, которые традиционно используются в процессе, особенно для поддержания нужного молярного соотношения исходных материалов. Исходные материалы и/или утилизированный олефин могут быть введены в каждую или все зоны реакции последовательно.

Процесс гидроформилирования может быть проведен с использованием реакционного оборудования с покрытием из стекла, нержавеющей стали или с покрытием аналогичного типа. Зона реакции может быть оснащена одним или более внутренним и/или внешним теплообменником (теплообменниками) для контроля чрезмерных флуктуаций температуры или предотвращения любых возможных «потерь контроля» над температурами реакции.

Способ гидроформилирования по настоящему изобретению может осуществляться в один или более этапов или стадий. Точное количество этапов или стадий реакции будет зависеть от оптимального соотношения между капитальными затратами и достижением высокой селективности катализатора, его активности, срока службы и простоты использования, а также собственной реакционной способности рассматриваемых исходных материалов и стабильности исходных материалов и целевого продукта реакции к условиям реакции.

В одном варианте реализации изобретения гидроформилирование может проводиться в многоступенчатом реакторе, описанном, например, в патенте США 5728893. Такие многоступенчатые реакторы могут быть сконструированы с внутренними физическими барьерами, которые создают более одной теоретической реакционной стадии в сосуде. По сути, это похоже на наличие нескольких реакторов внутри одного сосуда проточного реактора с непрерывным перемешиванием. Множество реакционных этапов в одном сосуде является экономически эффективным способом использования объема сосуда реактора. Это значительно сокращает количество сосудов, которые в противном случае потребовались бы для достижения тех же результатов. Меньшее количество сосудов сокращает общие необходимые капитальные затраты и уменьшает проблемы с обслуживанием отдельных сосудов и мешалок.

Типичный процесс гидроформилирования с использованием комплексного катализатора металл-моноорганофосфитный лиганд проводят непрерывным образом, и этот процесс включает: (a) подачу смешанных олефинов C8, монооксида углерода и водорода в зону реакции, содержащую реакционную жидкость, при этом реакционная жидкость содержит растворитель. катализатор на основе комплекса металл-моноорганофосфитный лиганд и свободный моноорганофосфитный лиганд; (b) поддержание условий в отношении температуры реакции и давления, благоприятных для гидроформилирования олефинового исходного материала(ов); (c) подачу восполняющих количеств смешанных олефинов C8 (включая рециклированные олефины), монооксида углерода и водорода в зону реакции по мере расходования этих реагентов; (d) отделение желаемого товарного альдегида(ов) от реакционной жидкости в зоне разделения; (e) поддержание средней концентрации разветвленных олефинов в реакционной жидкости во время стадии разделения на уровне по меньшей мере 2 мас.%; (f) извлечение непрореагировавших олефинов из неочищенного альдегида (альдегидов) дистилляцией, (f) возвращение по меньшей мере части непрореагировавших олефинов в зону реакции; и, необязательно, (g) добавление дополнительного родия и/или моноорганофосфитного лиганда для поддержания целевых концентраций.

Общие примеры процессов гидроформилирования с рециркуляцией жидкости хорошо известны в данной области техники и включают возврат жидкого катализатора на основе комплекса металл-лиганд, отделенного от целевого продукта (продуктов) альдегидной реакции, в одну или несколько зон реакции, таких как раскрыты, например, в патентах США №№ 4148830; 4668651; 4774361; 5102505 и 5110990.

Отделение целевого альдегидного продукта от реакционной жидкости, содержащей катализатор на основе комплекса металл-моноорганофосфитный лиганд, может происходить при любой подходящей температуре. Как правило, предпочтительно, чтобы такое разделение проводилась при относительно низких температурах, таких как ниже 150°С, и более предпочтительно при температуре в диапазоне от 50°С до 140°С.

В вариантах реализации способов гидроформилирования по настоящему изобретению используется испаритель абсорбирующего газа в зоне разделения, такой как описан, например, в патенте США №8404903 и патенте США № 10023516. В таком варианте реализации реакционную жидкость вводят в испаритель при повышенной температуре вместе с потоком протекающего газа, содержащего монооксид углерода и необязательно водород и азот (абсорбирующий газ), который насыщается летучими компонентами, содержащими товарные альдегиды и непрореагировавшие олефины. Газовый поток выходит из испарителя и проходит через конденсатор («конденсатор абсорбирующего газа») для создания потока жидкого сырого продукта, состоящего из товарных альдегидов и олефинов, и газового потока, состоящего из монооксида углерода, остаточных товарных альдегидов и олефинов, которые остались в газовой фазе после прохождения через конденсатор абсорбирующего газа. По меньшей мере часть газового потока рециркулируют и вводят в абсорбирующий газ с помощью компрессора или нагнетателя (рециркулирующий газ). Концентрация в абсорбирующем газе компонентов, которые могут конденсироваться при умеренных температурах и давлениях, таких как непрореагировавшие олефины, частично определяется температурой конденсатора абсорбирующего газа. Например, понижение температуры конденсатора абсорбирующего газа приведет к удалению большего количества конденсируемых компонентов из газового потока в виде жидкостей, в результате снизится их концентрация в рециркулируемом газе. И наоборот, повышение температуры конденсатора абсорбирующего газа приведет к более высокой концентрации конденсируемых компонентов, возвращающихся в испаритель в рециркулируемом газе.

В одном варианте реализации зона разделения содержит испаритель абсорбирующего газа для удаления монооксида углерода (СО), такой как описан в патенте США № 10023516; в таком варианте реализации используется абсорбирующий газ, обогащенный СО.

Отношение массы реакционной жидкости, поступающей в испаритель абсорбирующего газа (подача), к массе нелетучей жидкости, содержащей катализатор, покидающей испаритель абсорбирующего газа (хвосты), поддерживается в диапазоне от более чем 1 до 3. Если это соотношение подачи к хвостам слишком велико (например, ≥ 4), катализатор в испарителе абсорбирующего газа станет высококонцентрированным, что может усугубить потери родия. И наоборот, если отношение подачи к хвостам слишком низкое, скорость удаления альдегида будет ограничивать производительность. В некоторых вариантах реализации используется соотношение подачи и хвостов от 1,5 до 3. В некоторых вариантах реализации используется соотношение подачи и хвостов от 1,9 до 2,5.

Способы по настоящему изобретению могут существенно улучшить контролируемость родия в непрерывных процессах гидроформилирования с рециркуляцией жидкости, в которых смешанные олефины C8 или смешанные олефины C9 гидроформилируют в присутствии каталитических композиций родий-моноорганофосфит. В предшествующих реакционных процессах измеренная концентрация родия в реакционной жидкости снижалась с течением времени. Концентрацию родия можно измерить с использованием различных методов, включая, например, атомную абсорбцию (AA) и индуктивно связанную плазму (ICP). Если описании или в формуле изобретения не указано иное, количество родия в жидкости измеряется с использованием атомной абсорбции. При использовании способов по настоящему изобретению, скорость, с которой снижается концентрация родия в реакции, оказывается ниже при использовании способа по изобретению, чем наблюдаемая в типичных процессах гидроформилирования смешанных олефинов C8 или смешанных олефинов C9 с использованием родия и моноорганофосфитного лиганда.

В одном аспекте способ улучшения контролируемости родия в непрерывном процессе гидроформилирования с рециркуляцией жидкости включает приведение в контакт в зоне реакции реагентов, включающих смешанные олефины C8, водород и монооксид углерода, в присутствии катализатора, содержащего родий и моноорганофосфитный лиганд, для образования реакционной жидкости, причем реакционную жидкость вводят в испаритель абсорбирующего газа для получения потока продукта и потока хвостов испарителя, и при этом поток хвостов испарителя содержит по меньшей мере 1,2 мас.% внутренних олефинов C8. В некоторых вариантах реализации поток хвостов испарителя содержит по меньшей мере 1,4 мас.% внутренних олефинов C8. В некоторых вариантах реализации поток хвостов испарителя содержит до включительно 20 мас.% внутренних олефинов C8. В некоторых вариантах реализации поток хвостов испарителя содержит от 1,4 до 15 мас.% внутренних олефинов C8 или от 1,4 до 10 мас.% внутренних олефинов C8.

Стадия приведения в контакт в зоне реакции реагентов, включающих смешанные олефины C8, водород и монооксид углерода, в присутствии катализатора, содержащего родий и моноорганофосфитный лиганд, для образования реакционной жидкости может быть проведена, как описано в данном документе. Без привязки к какой-либо конкретной теории, считается, что поддержание определенной концентрации внутренних олефинов C8 в потоке хвостов испарителя из испарителя абсорбирующего газа улучшает контролируемость родия в процессе (т.е. скорость, с которой уменьшается концентрация родия в реакционной жидкости).

В некоторых вариантах реализации концентрация внутренних олефинов C8 в потоке хвостов испарителя увеличивается. Например, для поддержания концентрации внутренних олефинов C8 в потоке хвостов испарителя на уровне выше 1,2 мас.%, могут потребоваться корректировки для повышения концентрации внутренних олефинов C8. В различных вариантах реализации концентрация внутренних олефинов C8 в хвостах испарителя может быть увеличена одним или более из следующих способов: (а) увеличение концентрации внутренних олефинов C8 в реакционной жидкости, поступающей в испаритель абсорбирующего газа; или (b) снижение концентрации тяжелых компонентов в реакционной жидкости, поступающей в испаритель абсорбирующего газа; или (c) снижение отношения массы реакционной жидкости, подаваемой в испаритель абсорбирующего газа, к массе потока хвостов испарителя; или (d) повышение температуры конденсатора абсорбирующего газа, связанного с испарителем абсорбирующего газа. Таким образом, если концентрация внутренних олефинов C8 в потоке хвостов испарителя начинает падать ниже заданного значения, для ее увеличения могут быть предприняты одно или более из этих корректирующих действий. Концентрация внутренних олефинов C8 может быть определена с помощью газовой хроматографии (GC) с использованием метода, описанного в разделе «Примеры».

В одном варианте реализации концентрация внутренних олефинов C8 в потоке хвостов испарителя может быть увеличена за счет увеличения концентрации внутренних олефинов C8 в реакционной жидкости, подаваемой в испаритель абсорбирующего газа, что может быть достигнуто за счет снижения скорости гидроформилирования в зоне реакции. Методы определения скорости гидроформилирования в зоне реакции хорошо известны специалистам в данной области техники и включают, но не ограничиваются этим, расчет частоты оборотов (количество молей альдегидов, образовавшихся на моль родия в единицу времени). Скорость гидроформилирования можно снизить несколькими способами, включая, например, снижение температуры реакции, изменение парциальных давлений CO или H2 или снижение концентрации родия. Хотя обычно более низкая конверсия нежелательна, тем не менее, поскольку олефин будет рециркулировать в настоящем способе, конверсия гидроформилирования за один проход через зону реакции может быть не так важна, как предотвращение потерь родия.

В некоторых вариантах реализации концентрация внутренних олефинов C8 в реакционной жидкости, подаваемой в испаритель абсорбирующего газа (которая увеличивает концентрацию внутренних олефинов C8 в потоке хвостов испарителя), может быть увеличена за счет снижения конверсии олефинов в реакторе (реакторах). Например, конверсия олефинов в одной или нескольких зонах реакции может быть уменьшена одним или более из следующих способов: a) уменьшение времени пребывания реакционной жидкости в зоне (зонах) реакции, b) увеличение скорости подачи смешанных олефинов С8, c) увеличение подачи рециклированных олефинов в зону (зоны) реакции и d) увеличение доли рециклированных олефинов, подаваемых в зону (зоны) реакции. Для удобства, рециклированный олефин можно объединять со смешанными олефинами C8, составляющими первичное сырье. Как указано выше, рециклированные олефины состоят из диметилгексенов, которые гидроформилируют медленнее, чем линейные октены или метилгептены, так что конверсия олефинов будет снижаться по мере увеличения концентрации рециклированного олефина.

В некоторых вариантах реализации концентрация внутренних олефинов C8 в реакционной жидкости, подаваемой в испаритель абсорбирующего газа (которая увеличивает концентрацию внутренних олефинов C8 в потоке хвостов испарителя), может быть увеличена путем добавления смешанных олефинов C8 или рециклированного олефина в реакционную жидкость между зоной реакции и зоной разделения. Например, если зона реакции содержит ряд сосудов с мешалками и концентрация внутренних олефинов C8 в реакционной жидкости, покидающей конечную реакционную емкость, меньше, чем это желательно, смешанные C8 или рециклированный олефин можно добавлять в реакционную жидкость до того, как она попадет в зону разделения. В качестве альтернативы, рециклированный олефин можно добавлять в любой один или более последовательных реакторов (например, в последний). Можно использовать комбинацию смешанных C8 и рециклированного олефина.

В некоторых вариантах реализации концентрация внутреннего олефина C8 в потоке хвостов испарителя может быть увеличена за счет снижения концентрации тяжелых компонентов в реакционной жидкости, поступающей в испаритель абсорбирующего газа. Например, реакционная жидкость, поступающая в испаритель абсорбирующего газа, содержит олефины и тяжелые компоненты, а остаток составляют альдегиды. Если концентрация тяжелых компонентов снижается, концентрация альдегидов в реакционной жидкости, поступающей в зону разделения, будет увеличиваться, что приведет к более высокому парциальному давлению альдегидов в зоне разделения. Более высокое парциальное давление товарных альдегидов в зоне разделения позволит достичь должной производительности при более низких температурах и/или более высоких давлениях в зоне разделения; эти более мягкие условия также будут снижать скорость удаления внутренних олефинов C8 и, таким образом, увеличивать их концентрацию в реакционной жидкости в испарителе абсорбирующего газа и, как следствие, их концентрацию в потоке хвостов испарителя. Концентрация тяжелых компонентов в реакционной жидкости может быть снижена продувкой части хвостов испарителя; удаленную таким образом жидкость можно перерабатывать для извлечения родия.

В некоторых вариантах реализации концентрация внутренних олефинов C8 в потоке хвостов испарителя может быть увеличена путем повышения температуры конденсатора абсорбирующего газа, связанного с испарителем абсорбирующего газа. Такое действие уменьшит конденсацию внутренних олефинов C8, тем самым увеличивая их концентрацию в рециркуляционном газе, а это снизит скорость, с которой абсорбирующий газ будет удалять внутренние олефины C8 из реакционной жидкости, когда она проходит через испаритель абсорбирующего газа. Измерение концентрации внутренних олефинов C8 в потоке хвостов испарителя позволит регулировать температуру конденсатора абсорбирующего газа по мере необходимости.

В некоторых вариантах реализации концентрация внутреннего олефина C8 в потоке хвостов испарителя может быть увеличена за счет снижение отношения массы реакционной жидкости, подаваемой в испаритель абсорбирующего газа, к массе потока хвостов испарителя (т.е. снижения отношения подачи к хвостам). Это может быть осуществлено способом, включающим одно или более из a) увеличения температуры в испарителе абсорбирующего газа, b) увеличения давления в испарителе абсорбирующего газа, c) уменьшения скорости потока абсорбирующего газа или d) увеличения массы реакционной жидкости, поступающей в зону разделения в единицу времени.

В некоторых вариантах реализации можно использовать комбинацию двух или более регулировок для достижения целевой концентрации внутренних олефинов C8 в потоке хвостов испарителя, составляющей по меньшей мере 1,2 мас.%. Например, можно использовать комбинацию из a) увеличения концентрации внутренних олефинов С8 в реакционной жидкости, поступающей в испаритель абсорбирующего газа (например, путем замедления скорости гидроформилирования и/или ограничения конверсии олефинов в зоне реакции) и/или b) снижения концентрации тяжелых компонентов в реакционной жидкости, поступающей в испаритель абсорбирующего газа, и/или c) снижения отношения массы реакционной жидкости, подаваемой в испаритель абсорбирующего газа, к массе потока хвостов испарителя, и/или d)повышения температуры конденсатора абсорбирующего газа, связанного с испарителем абсорбирующего газа.

Некоторые варианты реализации дополнительно включают удаление олефинов из потока продукта и возвращение удаленных олефинов в реакционную жидкость перед введением ее в испаритель абсорбирующего газа.

Соответственно, иллюстративные альдегидные продукты включают н-нонаналь, 2-метилоктаналь, 3-метилоктаналь, 4-метилоктаналь, 5-метилоктаналь, 6-метилоктаналь, 7-метилоктаналь, 2-этилгептаналь, 2-пропилгексаналь, 3-пропилгексаналь, 4,5-диметилгептаналь, 2,3,4-триметилгексаналь, 3-этил-4-метилгексаналь, 2-этил-4-метилгептаналь, 2-пропил-3-метилпентаналь, 2,5-диметилгептаналь, 2,3-диметилгептаналь и т.п.

В других вариантах реализации гидроформилируют смешанные олефины C9. В одном из таких аспектов способ улучшения контролируемости родия в непрерывном процессе гидроформилирования с рециркуляцией жидкости включает приведение в контакт в зоне реакции реагентов, включающих смешанные олефины C9, водород и монооксид углерода, в присутствии катализатора, содержащего родий и моноорганофосфитный лиганд, для образования реакционной жидкости, причем реакционную жидкость вводят в испаритель абсорбирующего газа для получения потока продукта и потока хвостов испарителя, и при этом поток хвостов испарителя содержит по меньшей мере 1,3 мас.% внутренних олефинов С9. В некоторых вариантах реализации поток хвостов испарителя содержит по меньшей мере 1,4 мас.% внутренних олефинов C9. В некоторых вариантах реализации поток хвостов испарителя содержит до включительно 20 мас.% внутренних олефинов C9. В некоторых вариантах реализации поток хвостов испарителя содержит от 1,4 до 15 мас.% внутренним олефинов С9 или от 1,4 до 10 мас.% внутренних олефинов С9.

Стадия приведения в контакт в зоне реакции реагентов, включающих смешанные олефины C9, водород и монооксид углерода, в присутствии катализатора, содержащего родий и моноорганофосфитный лиганд, для образования реакционной жидкости, может быть проведена так, как описано в данном документе. Без привязки к какой-либо конкретной теории, считается, что поддержание определенной концентрации внутренних олефинов C9 в потоке хвостов испарителя из испарителя абсорбирующего газа улучшает контролируемость родия в процессе (т.е. скорость, с которой уменьшается концентрация родия в реакционной жидкости).

В некоторых вариантах реализации концентрация внутренних олефинов C9 в потоке хвостов испарителя увеличивается. Например, для сохранения концентрации внутренних олефинов C9 в потоке хвостов испарителя на уровне выше 1,3 мас.%, могут потребоваться корректировки для увеличения концентрации внутренних олефинов C9. В различных вариантах реализации концентрация внутренних олефинов C9 в хвостах испарителя может быть увеличена одним или более из следующих способов: (a) увеличение концентрации внутренних олефинов C9 в реакционной жидкости, поступающей в испаритель абсорбирующего газа; или (b) снижение концентрации тяжелых компонентов в реакционной жидкости, поступающей в испаритель абсорбирующего газа; или (c) снижение отношения массы реакционной жидкости, подаваемой в испаритель абсорбирующего газа, к массе потока хвостов испарителя; или (d) повышение температуры конденсатора абсорбирующего газа, связанного с испарителем абсорбирующего газа. Таким образом, если концентрация внутренних олефинов C9 в потоке хвостов испарителя начинает падать ниже целевого значения, может быть предпринято одно или более из этих корректирующих действий для ее увеличения. Концентрация внутренних олефинов C9 может быть определена с помощью газовой хроматографии (GC) с использованием метода, описанного в разделе «Примеры».

В одном варианте реализации концентрация внутренних олефинов C9 в потоке хвостов испарителя может быть увеличена путем увеличения концентрации внутренних олефинов C9 в реакционной жидкости, подаваемой в испаритель абсорбирующего газа. Концентрация внутренних олефинов C9 в реакционной жидкости, подаваемой в испаритель абсорбирующего газа, может быть увеличена путем снижения скорости гидроформилирования в зоне реакции. Методы определения скорости гидроформилирования в зоне реакции хорошо известны специалистам в данной области техники и включают, но не ограничиваются этим, расчет частоты оборотов (количество молей альдегидов, образовавшихся на моль родия в единицу времени). Скорость гидроформилирования можно снизить несколькими способами, включая, например, снижение температуры реакции, изменение парциальных давлений CO или H2 или снижение концентрации родия. Хотя обычно более низкая конверсия нежелательна, тем не менее, поскольку олефин будет рециркулировать в настоящем способе, конверсия гидроформилирования за один проход через зону реакции может быть не так важна, как предотвращение потерь родия.

В некоторых вариантах реализации концентрация внутренних олефинов C9 в реакционной жидкости, подаваемой в испаритель абсорбирующего газа (которая увеличивает концентрацию внутренних олефинов C9 в потоке хвостов испарителя), может быть увеличена за счет снижения конверсии олефинов в реакторе (реакторах). Например, конверсия олефинов в одной или более реакционных зонах может быть уменьшена одним или несколькими из следующих способов: a) уменьшение времени пребывания реакционной жидкости в зоне(ах) реакции, b) увеличение скорости подачи смешанных олефинов С9, c) увеличение подачи рециклированных олефинов в зону(ы) реакции и d) увеличение доли рециклированного олефина, подаваемого в зону(ы) реакции. Для удобства, рециклированный олефин может быть объединен со смешанными олефинами C9, составляющими исходное сырье.

В некоторых вариантах реализации концентрация внутренних олефинов C9 в реакционной жидкости, подаваемой в испаритель абсорбирующего газа (которая увеличивает концентрацию внутренних олефинов C9 в потоке хвостов испарителя), может быть увеличена добавлением смешанных олефинов C9 или рециклированного олефина в реакционную жидкость между зоной реакции и зоной разделения. Например, если зона реакции содержит ряд сосудов с мешалкой и концентрация внутренних олефинов C9 в реакционной жидкости, покидающей конечный реакционный сосуд, меньше, чем это желательно, смешанные C9 или рециклированные олефины могут быть добавлены в реакционную жидкость до того, как она попадет в зону разделения. В качестве альтернативы, рециклированный олефин можно добавлять в любой один или более последовательных реакторов (например, в последний). Может использоваться комбинация смешанных C9 и рециклированного олефина.

В некоторых вариантах реализации концентрация внутренних олефинов C9 в потоке хвостов испарителя может быть увеличена путем снижения концентрации тяжелых компонентов в реакционной жидкости, поступающей в испаритель абсорбирующего газа. Например, реакционная жидкость, поступающая в испаритель абсорбирующего газа, содержит олефины и тяжелые компоненты, а остаток составляют альдегиды. Если концентрация тяжелых компонентов снижается, концентрация альдегидов в реакционной жидкости, поступающей в зону разделения, будет увеличиваться, что приведет к более высокому парциальному давлению альдегидов в зоне разделения. Более высокое парциальное давление товарных альдегидов в зоне разделения позволит достичь должной производительности при более низких температурах и/или более высоких давлениях в зоне разделения; эти более мягкие условия также уменьшают скорость удаления внутренних олефинов C9 и, таким образом, увеличивают их концентрацию в реакционной жидкости внутри испарителя абсорбирующего газа и, как следствие, их концентрацию в потоке хвостов испарителя. Концентрация тяжелых компонентов в реакционной жидкости может быть снижена продувкой части хвостов испарителя; удаленную таким образом жидкость можно перерабатывать для извлечения родия.

В некоторых вариантах реализации концентрация внутренних олефинов C9 в потоке хвостов испарителя может быть увеличена путем повышения температуры конденсатора абсорбирующего газа, связанного с испарителем абсорбирующего газа. Такое действие уменьшит конденсацию внутренних олефинов C9, тем самым увеличивая их концентрацию в рециркулируемом газе, что снизит скорость, с которой абсорбирующий газ будет удалять внутренние олефины C9 из реакционной жидкости, когда она проходит через испаритель абсорбирующего газа. Измерение концентрации внутренних олефинов C9 в потоке хвостов испарителя позволит регулировать температуру конденсатора абсорбирующего газа по мере необходимости.

В некоторых вариантах реализации концентрация внутренних олефинов C9 в потоке хвостов испарителя может быть увеличена путем снижения отношения массы реакционной жидкости, подаваемой в испаритель абсорбирующего газа, к массе потока хвостов испарителя (т.е. снижения отношения подачи к хвостам). Это может быть осуществлено способом, включающим одно или более из a) увеличения температуры в испарителе абсорбирующего газа, b) увеличения давления в испарителе абсорбирующего газа, c) уменьшения скорости потока абсорбирующего газа или d) увеличения массы реакционной жидкости, поступающей в зону разделения в единицу времени.

В некоторых вариантах реализации может быть использована комбинация двух или более регулировок для достижения целевой концентрации внутренних олефинов C9 в потоке хвостов испарителя, составляющей по меньшей мере 1,3 мас.%. Например, комбинация a) увеличения концентрации внутренних олефинов С9 в реакционной жидкости, поступающей в испаритель абсорбирующего газа (например, путем уменьшения скорости гидроформилирования и/или ограничения конверсии олефинов в зоне реакции) и/или b) снижения концентрации тяжелых компонентов в реакционной жидкости, поступающей в испаритель абсорбирующего газа, и/или c) снижения отношения массы реакционной жидкости, подаваемой в испаритель абсорбирующего газа, к массе потока хвостов испарителя, и/или d) повышения температуры конденсатора абсорбирующего газа, связанного с испарителем абсорбирующего газа.

Некоторые варианты реализации дополнительно включают удаление олефинов из потока продукта и возвращение удаленных олефинов в реакционную жидкость перед ее введением в испаритель абсорбирующего газа.

Далее некоторые варианты реализации изобретения будут описаны более подробно в следующих Примерах.

Примеры

Все части и проценты в следующих примерах являются массовыми, если не указано иное. Давления приведены как абсолютные давления, если не указано иное.

Состав олефинов определяют методом газовой хроматографии (GC) с использованием следующих параметров:

Количественный анализ компонентов основан на калибровке внешнего стандарта; множественные линейные изомеры октена, диметилгексена и метилгептена сгруппированы для целей отчетности.

Концентрацию родия измеряли атомно-абсорбционной спектроскопией (AA) с использованием Perkin Elmer PinAAcle 900F с пламенем воздух-ацетилен.

Олефин A содержит 25 мас.% метилгептенов и 62 мас.% диметилгексенов, остаток составляют парафины. Состав олефина А является типичным для непрореагировавших олефинов, которые извлекают из потока продукта, поступающего в зону разделения (например, испаритель абсорбирующего газа), и возвращают в зону реакции.

Родий добавляли в виде дикарбонил(ацетилацетонато)родия (I).

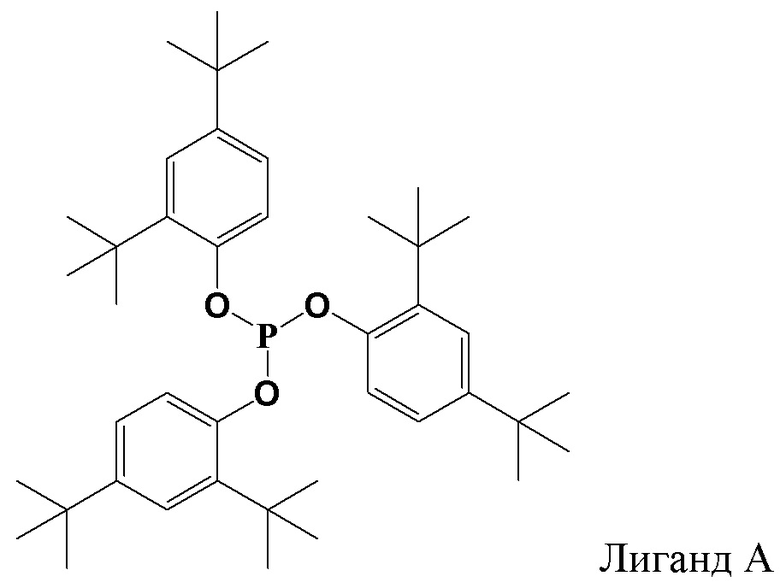

Лиганд A представляет собой трис(2,4-ди-трет-бутилфенил)фосфит, который имеет следующую структуру:

Для демонстрации влияния зоны разделения на катализатор, в примерах 1-7 используется ускоренная процедура тестирования, называемая в данном документе процедурой блокировки. Для получения значимых результатов на практике, упомянутая процедура тестирования включает воздействие на солюбилизированные активированные катализаторы на основе родиевого комплекса высокими температурами и низким парциальным давлением синтез-газа в течение гораздо более длительного периода времени, чем в обычном непрерывном процессе гидроформилирования с рециркуляцией жидкости. Например, потеря родия, которая, как описано в данном документе, может происходить во время непрерывного процесса гидроформилирования с рециркуляцией жидкости, может поддаваться количественному определению только после продолжительного периода времени, измеряемого неделями, при обычных процедурах извлечения альдегида дистилляцией, поскольку катализатор подвергается воздействию таких условий испарителя только в течение нескольких минут каждый день, тогда как ускоренное тестирование (процедура блокировки) может быть завершено в течение нескольких часов или дней путем непрерывного поддержания жидкого продукта реакции при высоких температурах дистилляции, соответствующих извлечению альдегида, в течение длительного периода времени. Сегменты блокировки включают периоды времени, в течение которых реактор герметичен при высоких температурах и низких парциальных давлениях синтез-газа. Эта процедура предназначена для моделирования воздействия зоны разделения на раствор катализатора.

Сравнительный эксперимент A. В пробирку Фишера-Портера, погруженную в масляную баню при 115°C, в атмосфере азота загрузили тетраглим (10 мл). Лиганд A (1,7 мас.%; 10 моль на моль родия) и родий добавили в виде исходных растворов в толуоле, а каждый из газов, монооксид углерода и водород, барботировали через раствор со скоростью 15 стандартных л/час в течение около 1 часа, и в течение этого периода давление в пробирке поддерживали на уровне 164 фунт/кв. дюйм [1,13 МПа]. Поток газов заменили потоком азота и барботировали раствор со скоростью 10 стандартных л/час, поддерживая при этом лавление 164 фунт/кв. дюйм [1,13 МПа]. Через 30 минут трубку загерметизировали, а общее давление понизили до 115 фунт/кв. дюйм [0,793 МПа]. Температуру поддерживали на уровне 115°C, и периодически отбирали раствор для анализа на родий.

Примеры 1-3. Следовали процедуре, описанной в Сравнительном эксперименте А, за исключением того, что добавляли различные количества олефина А непосредственно перед снижением давления и герметизацией трубки.

Количество родия в растворе измеряли исходно, через 2 дня и через 5 дней. Окончательную контролируемость родия рассчитывали следующим образом:

Таблица 1

(мас.%)

Результаты, приведенные в таблице 1, показывают, что контролируемость родия повышается в результате присутствия ≥ 4,5 мас.% внутренних олефинов C8.

Сравнительный эксперимент B. Следовали процедуре, описанной в Сравнительном эксперименте A.

Примеры 4-7 Следовали процедуре, описанной в Примерах 1-3, за исключением количества добавленного олефина А.

Количество родия в растворе измеряли исходно, через 2 дня и через 5 дней. Результаты Сравнительного эксперимента B и Примеров 4-7 приведены в таблице 2.

Таблица 2

Результаты, приведенные в таблице 2, показывают, что присутствие в общей сложности более 2 мас.% внутренних олефинов C8 улучшает контролируемость родия. Внешний вид раствора является дополнительным качественным показателем стабильности родия; например, потемнение цвета при образовании осадка или пленки указывает на то, что происходит кластеризация родия.

Пример 8 Модель, подходящая для определения средней концентрации олефинов в реакционной жидкости в испарителе абсорбирующего газа, создана с использованием программного обеспечения Aspen Plus Process Simulation. Модель состоит из 5 флэш-блоков для имитации изменения концентрации при движении жидкости вниз по испарителю. Температура на выходе последнего флэш-блока установлена на 100°C, в то время как температура на выходе остальных флэш-блоков регулируется так, чтобы все блоки могли работать в равной степени. Общий поток абсорбирующего газа регулируется таким образом, чтобы достигалось заданное соотношение подачи и хвостов (2:1). Температура конденсатора абсорбирующего газа установлена на 20°C; таким образом, при этой температуре рециркулирующий газ насыщен и альдегидом C9, и внутренним олефином C8. Перед подачей в испаритель, абсорбирующий газ предварительно нагревается до 70°C. Расчеты выполнены для раствора, содержащего внутренние олефины C8 в количестве 10 мас.%, тример альдегида C9 в количестве 30 мас.% и нонаналь (остаток), и раствор подают в испаритель абсорбирующего газа при 100°C и 22 фунт/кв. дюйм [0,15 МПа].

Пример 9 Следовали процедуре, описанной в Примере 8, за исключением того, что температура конденсатора абсорбирующего газа была установлена на 30°C.

Пример 10 Следовали процедуре, описанной в Примере 8, за исключением того, что температура конденсатора абсорбирующего газа была установлена на 40°C.

Пример 11 Следовали процедуре, описанной в Примере 8, за исключением того, что температура конденсатора абсорбирующего газа была установлена на 50°C.

Пример 12 Следовали процедуре, описанной в Примере 8, за исключением значения концентрации внутренних олефинов C8 в реакционной жидкости, поступающей в испаритель (15 мас.%).

Пример 13 Следовали процедуре, описанной в Примере 8, за исключением значения концентрации внутренних олефинов C8 в реакционной жидкости, поступающей в испаритель (20 мас.%).

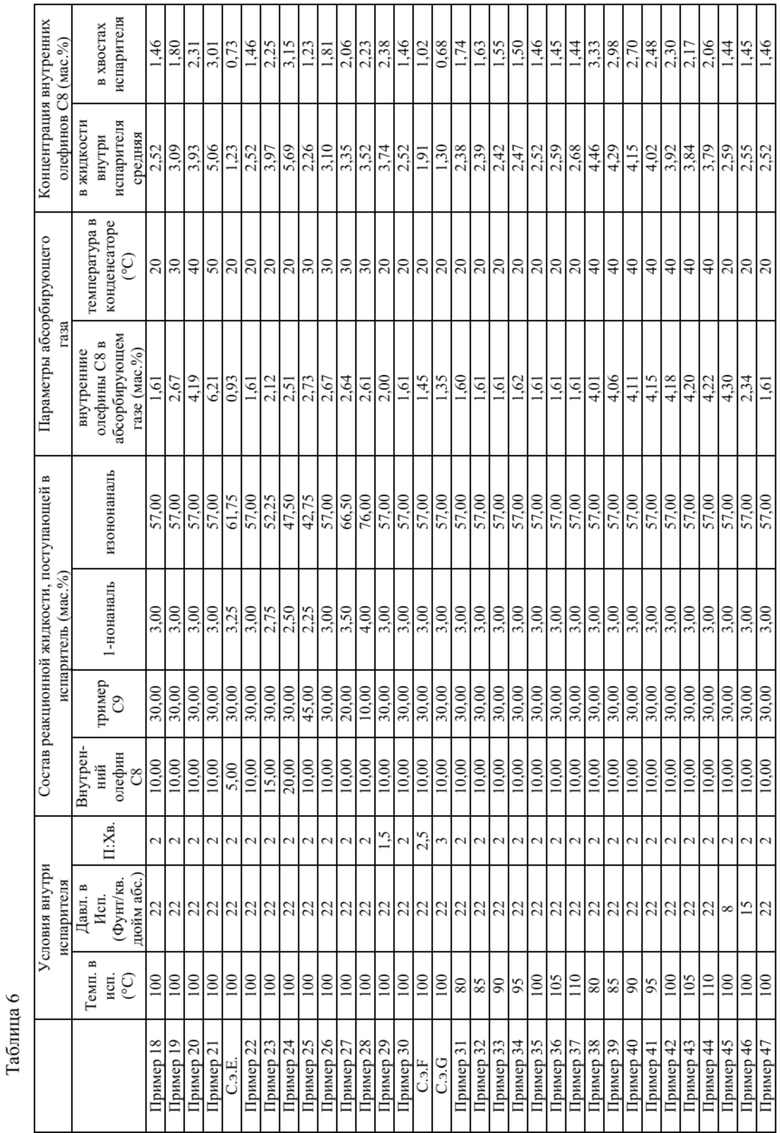

Примеры 8-13 моделируют влияние температуры конденсатора и испарителя и концентрации внутренних олефинов С8 в реакционной жидкости, поступающей в испаритель, на среднюю концентрацию внутренних олефинов С8 в реакционной жидкости в испарителе абсорбирующего газа и в потоке хвостов испарителя. Результаты, полученные в Примерах 8-13, приведены в таблице 3.

Таблица 3

(мас.%)

(мас.%)