Область техники

Настоящее изобретение относится к композициям катализатора для способов гидроформилирования и к способам гидроформилирования с применением определенных катализаторов.

Уровень техники

В данной области техники известно, что альдегиды могут быть легко получены с помощью реакции олефинненасыщенного соединения с оксидом углерода и водородом в присутствии солюбилизированного комплексного катализатора родий-триорганофосфористый лиганд, и что предпочтительный тип таких способов включает непрерывное гидроформилирование. Например, в патенте США № 3527809 описано гидроформилирование альфа-олефинов с получением альдегидов при низких температурах и давлениях. В этом способе используются определенные комплексы родия для эффективного катализа, при определенном наборе переменных в присутствии выбранных триорганофосфористых лигандов, гидроформилирования олефинов водородом и монооксидом углерода.

Среди катализаторов, описанных в патенте США № 3527809, есть соединения, содержащие родиевые и триарилфосфористые лиганды, в частности триарилфосфиновые лиганды, примером которых является трифенилфосфин («TФФ»). В промышленных способах гидроформилирования катализатор родий-ТФФ успешно используется на протяжении десятилетий, и ключевым аспектом работы является использование большого избытка ТФФ по сравнению с родием. Например, промышленные способы гидроформилирования пропилена часто работают с концентрациями TФФ 10-12 мас.% в расчете на общую массу реакционной жидкости. Такие высокие концентрации TФФ используются для достижения желаемой региоселективности продукта и повышения стабильности катализатора.

Для способов гидроформилирования региоселективность продукта обычно выражается как отношение линейного (или нормального) продукта к разветвленному (или изо) альдегидному продукту. В данном контексте это отношение линейного (или нормального) продукта к разветвленному (или изо) альдегидному продукту будет обозначаться как «отношение N:I» или «N:I». Хотя катализ родий-ТФФ является эффективной технологией, трудно увеличить отношение N:I до значений, превышающих примерно 10:1. Хотя разветвленный продукт имеет ценность, часто предпочтительнее линейный продукт. Селективность к линейным продуктам можно повысить, используя другой промотор катализатора, например, известно, что определенные хелатирующие органополифосфористые лиганды (например, определенные бисфосфиты) демонстрируют N:I более 10:1, но такие изменения в промышленных условиях могут включать сброс существующего катализатора, восстановление родия путем восстановление драгоценных металлов («ВБМ»), возможные изменения оборудования и т.д. Потери производства, затраты на ВБМ и приобретение технологического оборудования, связанного с такими действиями, могут быть довольно дорогостоящими.

Было бы желательно иметь простые средства увеличения N:I для промышленного способа родий-ТФФ, который не включает удаление всего катализатора из зоны реакции, длительные остановки и/или установку дорогостоящего технологического оборудования.

Краткое описание сущности изобретения

Настоящее изобретение относится к композиции катализатора для способов гидроформилирования, которая обеспечивает ряд преимуществ в различных вариантах реализации. Например, в соответствии с некоторыми вариантами реализации неожиданно было обнаружено, что N:I в способе гидроформилирования пропилена родий-монофосфином может быть увеличено до ≥ 13:1 путем добавления тетрадентатного фосфинового лиганда как части композиции катализатора. При включении композиции катализатора в способ гидроформилирования в некоторых вариантах реализации способы настоящего изобретения преимущественно не требуют замены существующего катализатора, длительных остановок, обширной очистки реакционной системы и/или установки дорогостоящего технологического оборудования (например, дополнительные теплообменники, водный экстрактор и т.п.).

В одном из аспектов композиция катализатора для способа гидроформилирования содержит:

(а) переходной металл;

(б) монофосфин; и

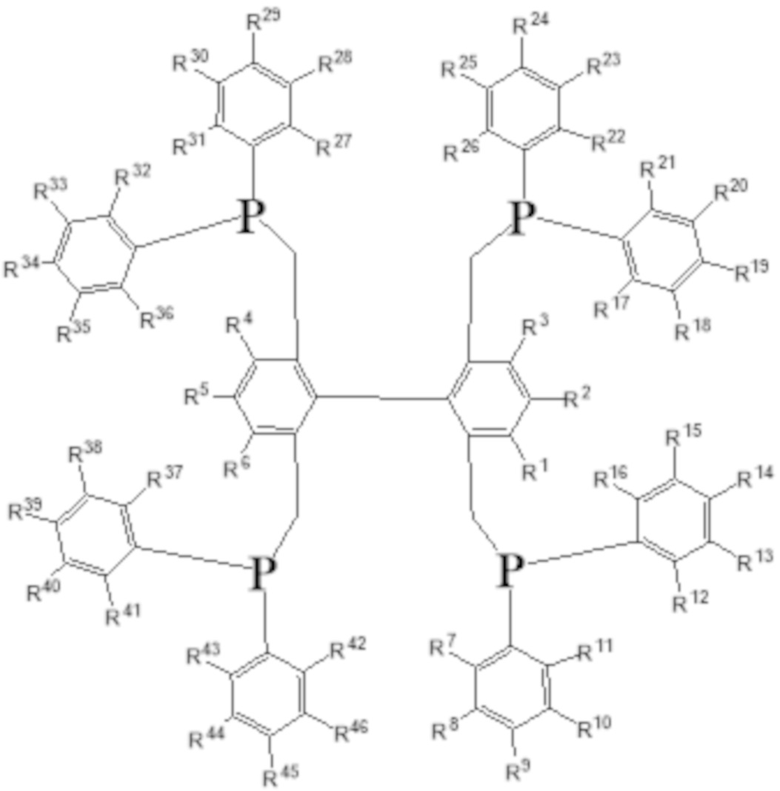

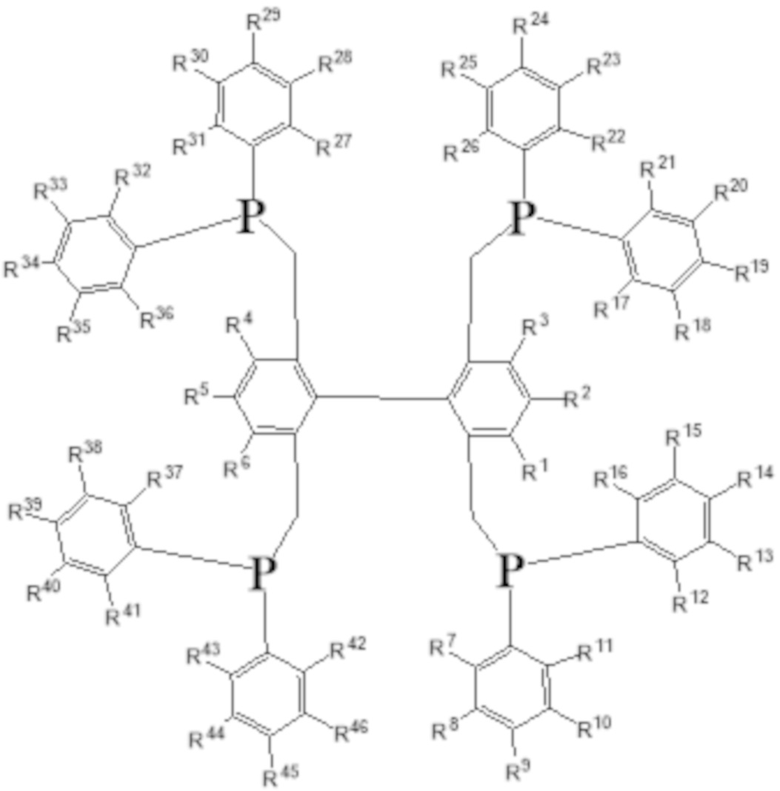

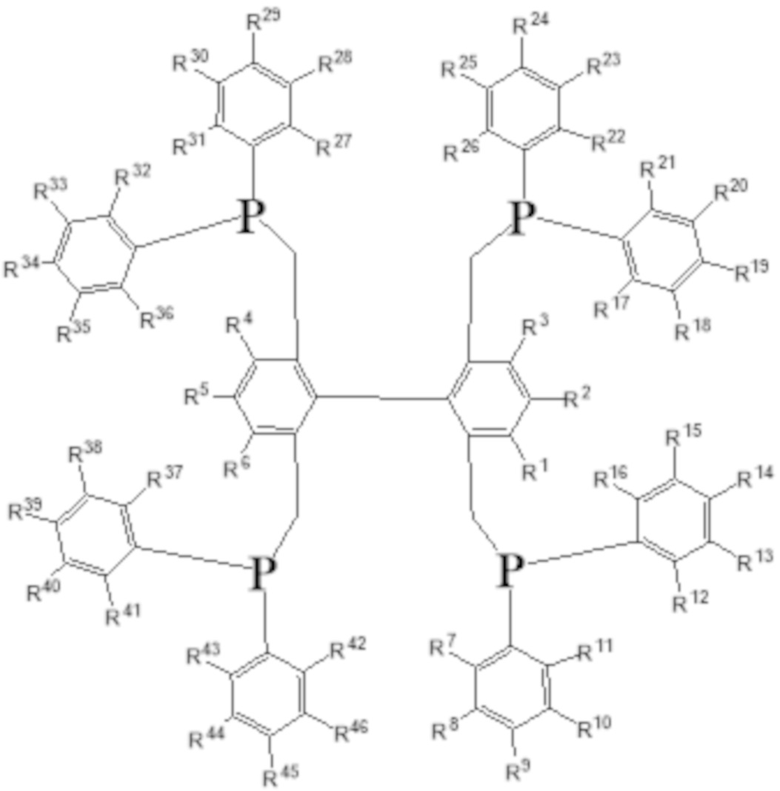

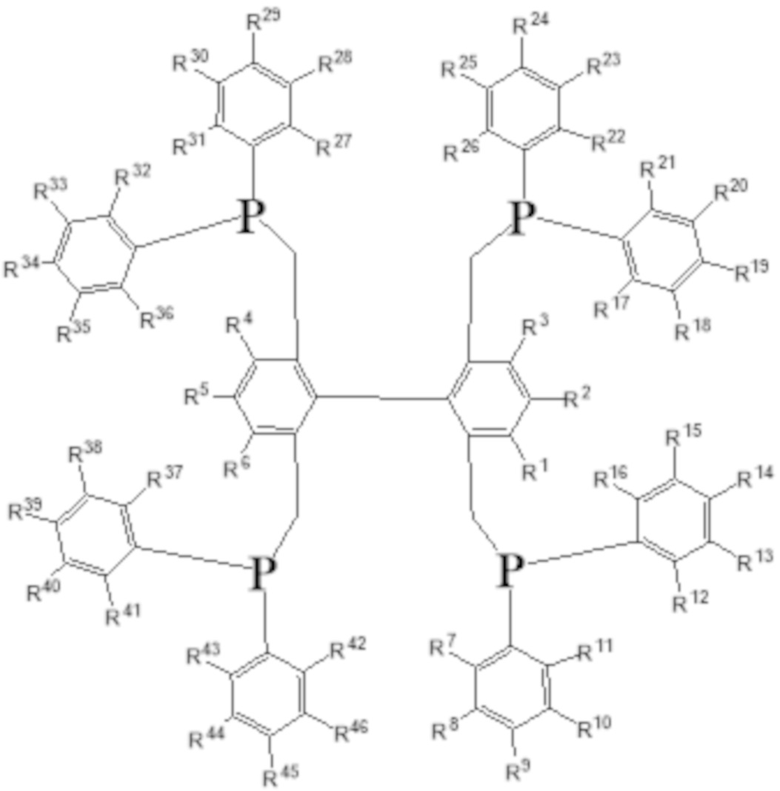

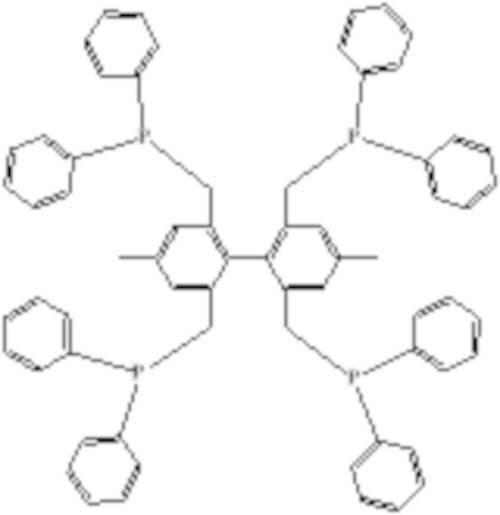

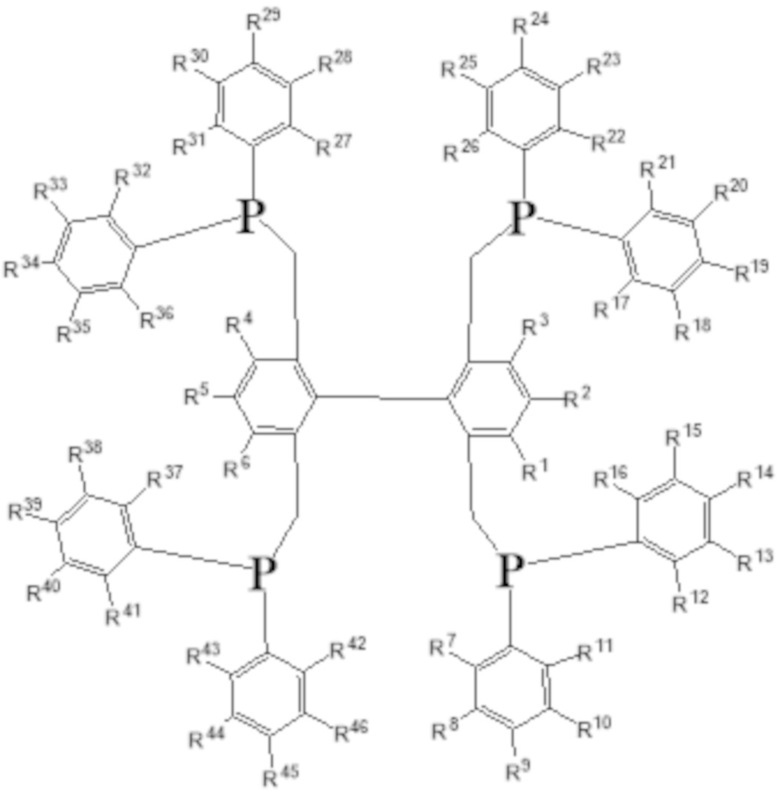

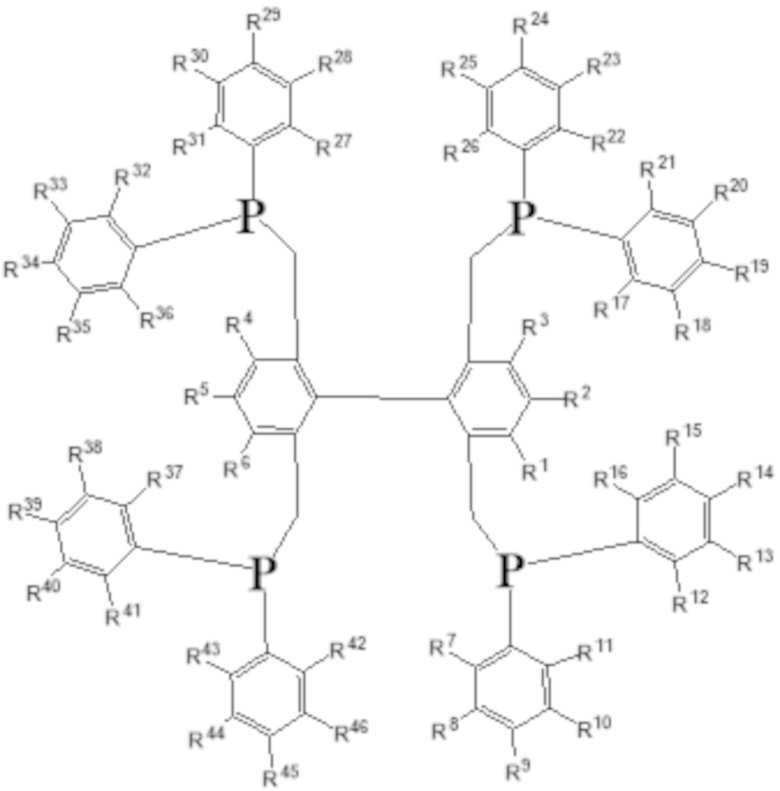

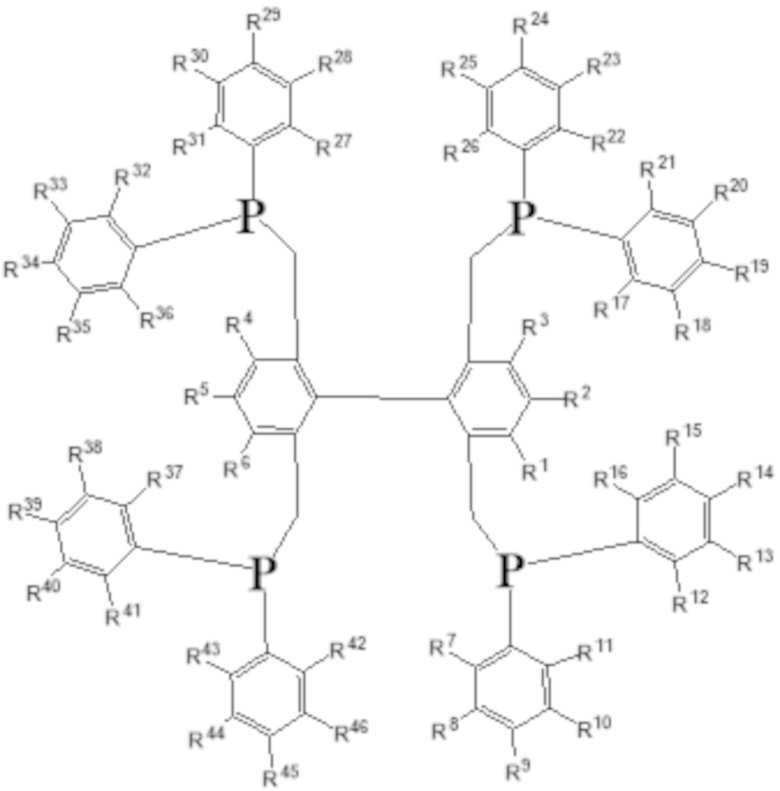

(в) тетрафосфин, имеющий следующую структуру:

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, алкоксигруппу, галогеналкильную группу, галогенарильную группу или галоген, и где композиция катализатора содержит, по меньшей мере, 40 моль монофосфина на моль переходного металла.

В одном из аспектов способ гидроформилирования включает приведение в контакт олефина, водорода и монооксида углерода в присутствии катализатора в реакционной жидкости в реакторе, где катализатор содержит:

(a) переходной металл;

(б) монофосфин; и

(в) тетрафосфин, имеющий следующую структуру:

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, алкоксигруппу, галогеналкильную группу, галогенарильную группу или галоген, и где монофосфин присутствует в реакционной жидкости в реакторе в количестве, превышающем или равном 1,5 мас.% от общей массы реакционной жидкости в реакторе.

Эти и другие варианты реализации изобретения описаны более детально в разделе Детальное описание сущности изобретения, приведенном ниже.

Детальное описание сущности изобретения

Все ссылки на Периодическую таблицу элементов и различные группы в ней относятся к версии, опубликованной в CRC Handbook of Chemistry and Physics, 72nd Ed. (1991-1992) CRC Press, на странице I-11.

Если не указано иное, или иное не подразумевается в контексте, все значения, выраженные в частях и процентах, относятся к массе, а все методы испытаний являются общепринятыми на момент подачи данной заявки. В рамках патентной практики Соединенных Штатов содержание любого патента, патентной заявки или публикации, на которые дается ссылка, целиком включено в данную заявку посредством ссылки (или его эквивалентная версия в США включена посредством ссылки), особенно в отношении описания определений (в той степени, в которой это не противоречит каким-либо определениям, конкретно указанным в данном описании) и общих знаний в данной области техники.

Используемое в данном документе употребление существительных, а также существительных вместе с фразами «по меньшей мере один» и «один или более» является взаимозаменяемым. Термины «содержит», «включает» и их вариации не имеют ограничивающего значения, когда эти термины появляются в описании и формуле изобретения.

Также в данном документе указание числовых диапазонов по конечным точкам включает все числа, входящие в данный диапазон (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). В рамках данного изобретения следует понимать, и это соответствует тому, что должен понимать специалист в данной области техники, что числовой диапазон предназначен для включения и охвата все возможных поддиапазонов, которые входят в данный диапазон. Например, диапазон от 1 до 100 предназначен выражать от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55, и т.д. Также в данном описании, перечисление числовых диапазонов и / или числовых значений, включая такие перечисления в формуле изобретения, можно считать включающими термин «около». В таких случаях термин «около» относится к числовым диапазонам и / или числовым значениям, которые по существу совпадают с приведенными в данном документе.

В настоящем документе термин «мас. ч/млн» означает массовые части на миллион.

Для целей настоящего изобретения предполагают, что термин «углеводород» включает все допустимые соединения, содержащие по меньшей мере один атом водорода и один атом углерода. Такие допустимые соединения могут также содержать один или более гетероатомов. В широком аспекте допустимые углеводороды включают ациклические (с гетероатомами или без них) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические органические соединения, которые могут быть замещенными или незамещенными.

Используемый в данном документе термин «замещенный» предполагает включение всех допустимых заместителей органических соединений, если не указано иное. В широком аспекте допустимые заместители включают ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические заместители органических соединений. Типичные заместители включают, например, алкил, алкилокси, арил, арилокси, гидроксиалкил, аминоалкил, в которых число атомов углерода может находиться в диапазоне от 1 до 20 или более, предпочтительно от 1 до 12, а также гидрокси, галоген и амино. В соответствующих органических соединения могут содержаться один или более допустимых заместителей, одинаковые или разные допустимые заместители. Подразумевают, что настоящее изобретение никоим образом не ограничено посредством допустимых заместителей органических соединений.

В настоящем документе предполагают, что термин «гидроформилирование» включает, но не ограничивается ими, все способы гидроформилирования, включающие превращение одного или более замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или более замещенных или незамещенных олефиновых соединений, в один или более замещенныї или незамещенных альдегидов или реакционную смесь, содержащую один или более замещенных или незамещенных альдегидов. Альдегиды могут быть асимметричными или неасимметричными.

Термины «реакционная жидкость», «реакционная среда» и «раствор катализатора» используются здесь взаимозаменяемо и могут включать, но не ограничиваются ими, смесь, содержащую: (а) катализатор на основе комплекса переходной металл-монофосфин (например, катализатор на основе комплекса родий-трифенилфосфин), (б) катализатор на основе комплекса переходной металл-тетрафосфин (например, катализатор на основе комплекса родий-тетрафосфин), (в) свободный монофосфин (например, трифенилфосфин), (г) свободный тетрафосфин, (д) образующиеся в ходе реакции альдегидные продукты, (е) непрореагировавшие реагенты, (ж) растворитель для указанных катализаторов на основе комплекса переходного металла и указанных свободных фосфиновых лигандов и, необязательно (з) продукты разложения монофосфинового лиганда и тетрафосфинового лиганда. Реакционная текучая среда может включать, но не ограничивается ими, (а) текучую среду в зоне реакции, (б) поток текучей среды на пути к зоне разделения, (в) текучую среду в зоне разделения, (г) рециркулирующий поток, (д) жидкость, отводимая из реакционной зоны или зоны разделения, (е) жидкость во внешнем охладителе, и (ж) продукты разложения лиганда.

Предполагается, что термин «продукты разложения лиганда» включает, но не ограничивается ими, любые и все соединения, полученные в результате одного или нескольких химических превращений по меньшей мере одной из молекул тетрафосфина и/или монофосфина, загруженных в реакционную жидкость. Такие соединения могут включать, но не ограничиваются ими, соединения трифосфина или дифосфина, полученные в результате промотированного родием расщепления исходного тетрафосфина, а также более мелкие фосфиновые фрагменты, полученные в результате указанных побочных реакций расщепления. Также предполагается, что продукты разложения лиганда включают алкилдиарилфосфины, которые, как известно, присутствуют в растворах катализаторов гидроформилирования родий-триарилфосфин (см., например, патент US № 4297239, колонка 5). Дополнительно предполагается, что продукты разложения лиганда включают любые и все соединения, которые возникают в результате окисления фосфиновых фрагментов. Например, продукты разложения лиганда могут включать оксиды фосфина, полученные из монофосфина, введенного в способ, в результате частичного или полного окисления тетрафосфина, введенного в способ, или в результате окисления соединений фосфина, возникающих в результате побочных реакций, стимулируемых родием (например, окисление трифосфиновых соединений производных от исходного тетрафосфина).

Используемые в данном документе термины «тетрадентатный фосфин» и «тетрафосфин» используются взаимозаменяемо и рассматриваются как включающие соединения, содержащие четыре атома фосфора, каждый из которых связан с тремя атомами углерода.

Используемые в данном документе термины «монодентатный фосфин» и «монофосфин» используются взаимозаменяемо и включают соединения, которые содержат один атом фосфора, связанный с тремя атомами углерода.

Используемые в данном документе термины «родиевый комплекс», «родиевый комплексный катализатор» и «каталитический комплекс» используются взаимозаменяемо и предполагается, что они содержат по меньшей мере один атом родия с лигандами, связанными или скоординированными посредством электронного взаимодействия. Примеры таких лигандов включают, но не ограничиваются ими, монофосфин, тетрадентатный фосфин, монооксид углерода, пропилен и водород.

Используемые в данном документе термин «свободный» фосфин подразумевает молекулы монофосфина или тетрафосфина, которые не связаны или не координированы с родием.

В общем, настоящее изобретение направлено на композицию катализатора для способов гидроформилирования и на способ гидроформилирования с использованием определенных катализаторов. Композиция катализатора содержит два лиганда, монофосфин (например, трифенилфосфин) и тетрафосфин, как указано в данном документе далее. Композиция катализатора обеспечивает неожиданное увеличение N:I в способе гидроформилирования по сравнению с N:I в способе гидроформилирования с использованием одного монофосфина, без недостатков, часто связанных с изменением лиганда, используемого в композиции катализатора.

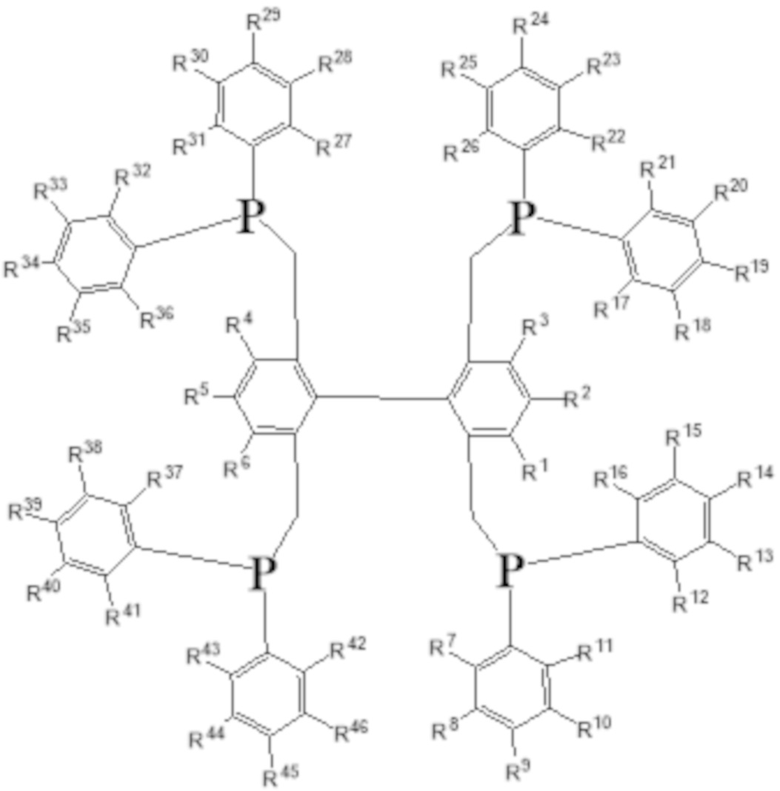

В одном из аспектов композиция катализатора для способа гидроформилирования содержит (а) переходной металл; (б) монофосфин; и (в) тетрафосфин, имеющий следующую структуру:

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, алкоксигруппу, галогеналкильную группу, галогенарильную группу или галоген, и где композиция катализатора содержит, по меньшей мере, 40 моль монофосфина на моль переходного металла. В некоторых вариантах реализации переходной металл включает родий. Монофосфин, в некоторых вариантах реализации, представляет собой одно или несколько из следующих: трифенилфосфин, трис(о-толил)фосфин, тринафтилфосфин, три(п-метоксифенил)фосфин, три(м-хлорфенил)фосфин, трибензилфосфин, трициклогексилфосфин, дициклогексилфенилфосфин, циклогексилдифенилфосфин и триоктилфосфин. В некоторых вариантах реализации монофосфин представляет собой трифенилфосфин. В некоторых вариантах реализации катализатор включает смесь различных видов монофосфинов. В некоторых вариантах реализации каждый из R1-R46 представляет собой водород. В некоторых вариантах реализации переходной металл включает родий, монофосфин представляет собой трифенилфоспин, и каждый из R1-R46 представляет собой водород.

В одном из аспектов способ гидроформилирования включает приведение в контакт олефина, водорода и монооксида углерода в присутствии катализатора в реакционной жидкости в реакторе, где катализатор содержит:

(а) переходной металл;

(б) монофосфин; и

(в) тетрафосфин, имеющий следующую структуру:

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, алкоксигруппу, галогеналкильную группу, галогенарильную группу или галоген, и где монофосфин присутствует в реакционной жидкости в реакторе в количестве, превышающем или равном 1,5 мас.% от общей массы реакционной жидкости в реакторе.

В некоторых вариантах реализации R1-R46, каждый, представляет собой водород.

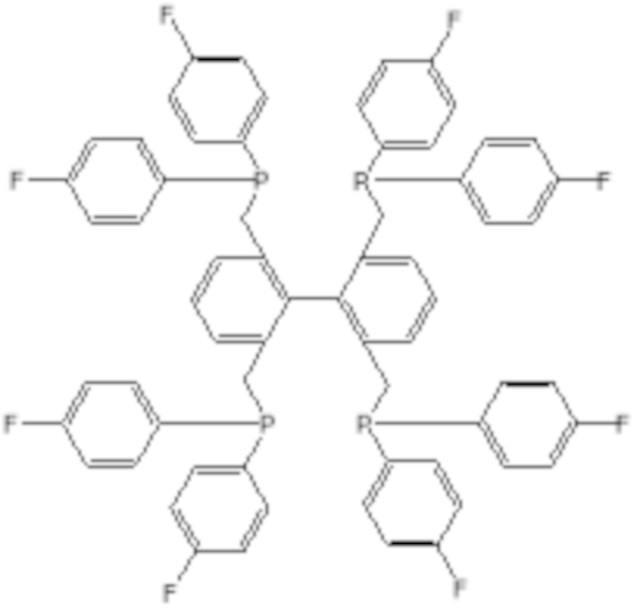

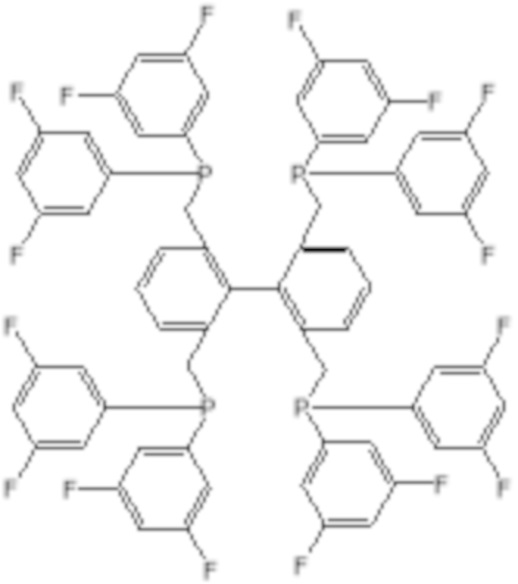

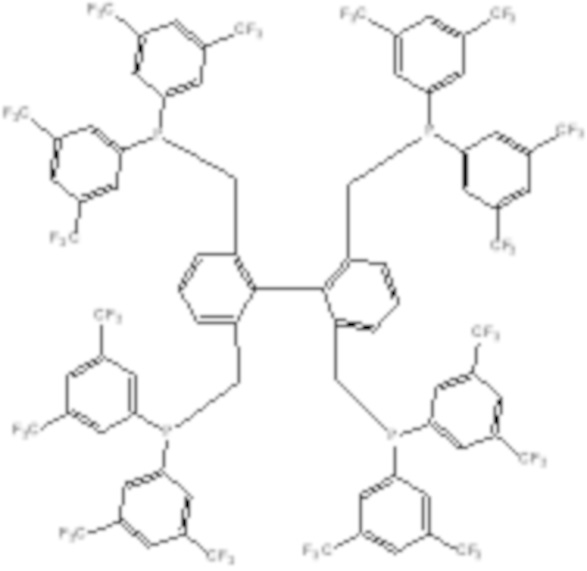

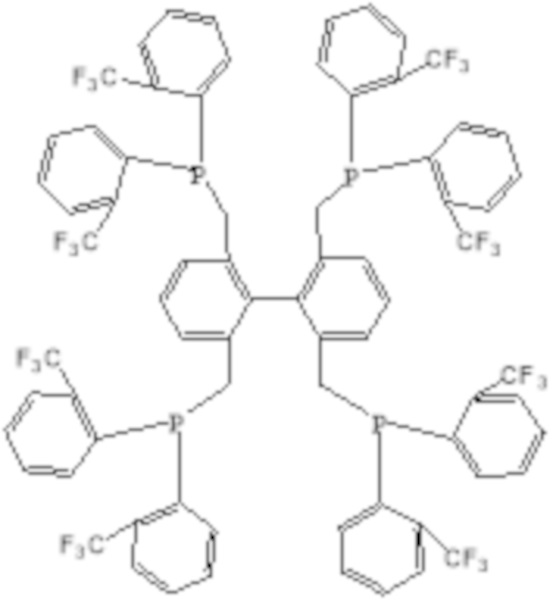

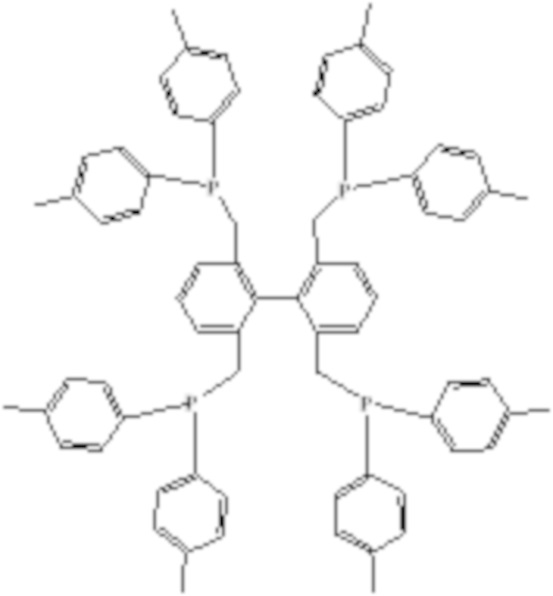

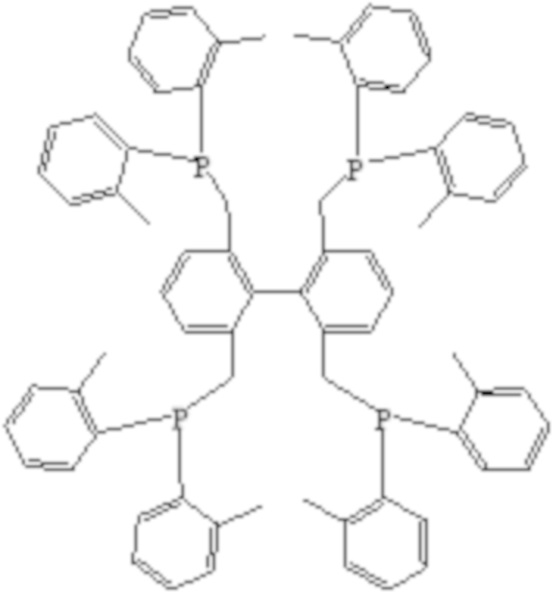

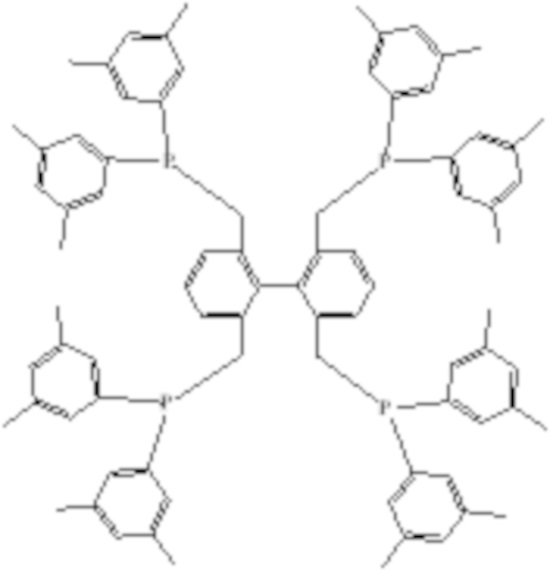

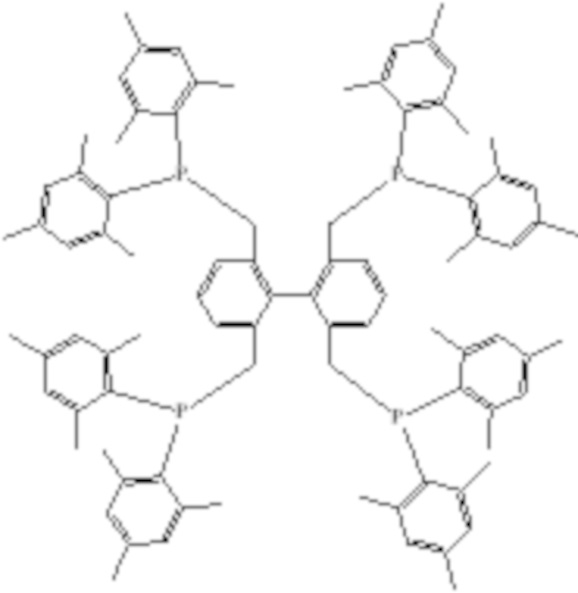

В некоторых вариантах реализации катализатор содержит один или несколько из следующих тетрафосфинов:

В некоторых вариантах реализации переходный металл включает родий. Монофосфин, в некоторых вариантах реализации, представляет собой одно или несколько из следующих: трифенилфосфин, трис(о-толил)фосфин, тринафтилфосфин, три(п-метоксифенил)фосфин, три(м-хлорфенил)фосфин, трибензилфосфин, трициклогексилфосфин, дициклогексилфенилфосфин, циклогексилдифенилфосфин и триоктилфосфин. В некоторых вариантах реализации монофосфин представляет собой трифенилфосфин. В некоторых вариантах реализации катализатор включает смесь различных видов монофосфинов. В некоторых вариантах реализации каждый из R1-R46 представляет собой водород. В некоторых вариантах олефин включает пропилен. В некоторых вариантах реализации переходный металл включает родий, монофосфин представляет собой трифенилфосфин, каждый из R1-R46 представляет собой водород, а олефин представляет собой пропилен.

Водород и монооксид углерода могут быть получены из любого подходящего источника, включая крекинг нефти и операции по нефтеочистке.

Сингаз (от синтез-газ) представляет собой название газовой смеси, содержащей различные количества СО и Н2. Способы его производства хорошо известны. Как правило, основными компонентами синтез-газа являются водород и СО, но синтез-газ может содержать СО2 и инертные газы, такие как N2 и Ar. Молярное отношение Н2 к СО сильно варьируется, но, как правило, находится в диапазоне от 1:100 до 100:1 и, предпочтительно от 1:10 до 10:1. Сингаз является коммерчески доступным и часто используется в качестве источника топлива или промежуточного продукта для производства других химических веществ. Молярное соотношение H2:CO для химического производства часто составляет от 3:1 до 1:3 и, как правило, задают диапазон от 1:2 до 2:1 для большинства областей применения гидроформилирования. Смеси синтез-газа являются предпочтительным источником водорода и СО.

Олефиновые исходные материалы, которые могут быть использованы в реакциях гидроформилирования, охваченных настоящим изобретением, могут быть ненасыщенными в концевых или внутренних группах и могут иметь линейную, разветвленную или циклическую структуры. Такие олефины могут содержать от 2 до 20 атомов углерода и могут содержать одну или несколько этиленовых ненасыщенных групп. Кроме того, такие олефины могут содержать группы или заместители, которые не оказывают существенного вредного влияния на способ гидроформилирования, такие как карбонил, карбонилокси, окси, гидрокси, оксикарбонил, галоген, алкокси, арил, алкил, галогеналкил и т.п. Иллюстративные олефиновые ненасыщенные соединения включают альфа-олефины, олефины с внутренней двойной связью, алкилалкеноаты, алкенилалканоаты, алкенилалкиловые эфиры, алкенолы и т.п., например этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-октадецен, 2-бутен, изобутилен, 2-метилбутен, 2-гексен, 3-гексен, 2-гептен, циклогексен, димеры пропилена, тримеры пропилена, тетрамеры пропилена, димеры бутена, тримеры бутена, 2-этил-1-гексен, стирол, 3-фенил-1-пропен, 1,4-гексадиен, 1,7-октадиен, 3-циклогексил-1-бутен и т.п. Разумеется, понятно, что при желании можно использовать смеси различных олефиновых исходных материалов. Варианты реализации настоящего изобретения могут быть особенно полезны при гидроформилировании С3 и более высоких олефинов. Таким образом, в некоторых вариантах реализации, олефиновые ненасыщенные исходные материалы представляют собой альфа-олефины, содержащие от 3 до 20 атомов углерода, и олефины с внутренней двойной связью, содержащие от 3 до 20 атомов углерода, а также смеси исходных материалов, состоящие из таких альфа-олефинов и олефинов с внутренней двойной связью.

Растворитель преимущественно используется в вариантах реализации способа гидроформилирования. Можно использовать любой подходящий растворитель, который излишне не мешает способу гидроформилирования. В качестве иллюстрации, подходящие растворители для способов гидроформилирования, катализируемых родием, включают описанные, например, в патентах US №№ 3527809, 4148830, 5312996 и 5929289. Неограничивающие примеры пригодных растворителей включают насыщенные углеводороды (алканы), ароматические углеводороды, воду, простые эфиры, альдегиды, кетоны, нитрилы, спирты, сложные эфиры и продукты конденсации альдегидов. Конкретные примеры растворителей включают: тетраглим, пентаны, циклогексан, гептаны, бензол, ксилол, толуол, диэтиловый эфир, тетрагидрофуран, бутиральдегид и бензонитрил. Органический растворитель также может содержать растворенную воду вплоть до предела насыщения. Иллюстративные предпочтительные растворители включают кетоны (например, ацетон и метилэтилкетон), сложные эфиры (например, этилацетат, ди-2-этилгексилфталат, 2,2,4-триметил-1,3-пентандиол моноизобутират), углеводороды (например, толуол), нитроуглеводороды (например, нитробензол), простые эфиры (например, тетрагидрофуран (ТГФ)) и сульфолан. В способах гидроформилирования, катализируемых родием, может быть предпочтительным применять в качестве основного растворителя альдегидные соединения, соответствующие альдегидным продуктам, которые необходимо получить, и/или побочные продукты конденсации альдегида с более высокой температурой кипения, например, которые могут быть получены in situ во время способа гидроформилирования, описанном, например, в патентах US № 4148830 и 4247486. Как правило, первичный растворитель со временем будет включать как альдегидные продукты, так и побочные продукты конденсации альдегида с более высокой температурой кипения («тяжелые вещества») из-за характера непрерывного способа. Количество растворителя не является особенно критическим и должно быть достаточным только для обеспечения реакционной среды с желаемой концентрацией переходного металла. Как правило, количество растворителя составляет от 5 до 95 мас. % в расчете на общую массу реакционной жидкости. Могут быть применены смеси растворителей.

Катализатор данного изобретения включает переходной металл, монофосфин и тетрафосфин. В некоторых особенно полезных вариантах реализации катализатор включает родий, монофосфин и тетрафосфин. Наиболее желательный катализатор не содержит связанных с металлами галогенов, таких как хлор, и содержит водород, монооксид углерода и, по меньшей мере, один из монофосфина и тетрафосфина в комплексе с металлическим родием для получения катализатора, растворимого в вышеупомянутой жидкой фазе и стабильного в условиях реакции.

Каталитический металл может включать металлы групп 8, 9 и 10, выбранные из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смесей, причем предпочтительными металлами являются родий, кобальт, иридий и рутений, более предпочтительными являются родий, кобальт и рутений, особенно родий.

Количество доступных координационных центров на таких металлах хорошо известно в данной области техники. Таким образом, обладающие каталитической активностью вещества, которые могут включать смесь комплексных катализаторов, могут содержать мономерные, димерные формы или формы с более высокой нуклеарностью, которые предпочтительно характеризуются по меньшей мере одной органофосфин-содержащей молекулой, образующей комплекс, на одну молекулу металла, например, родия. Например, считается, что обладающие каталитической активностью разновидности предпочтительного катализатора, применяемого в реакции гидроформилирования, могут, наряду с органофосфиновыми лигандами, образовывать комплексы с монооксидом углерода и водородом, с учетом наличия монооксида углерода и газообразного водорода, применяемых в реакции гидроформилирования.

В некоторых предпочтительных вариантах реализации переходной металл включает родий. Родий может быть введен в жидкую фазу в форме предварительно приготовленного катализатора, например, в виде стабильного твердого кристаллического вещества, гидридокарбонил-трис(трифенилфосфин)родия, RhH(CO)(PPh3)3. Родий может быть введен в жидкое тело в виде прекурсора, который in situ превращается в катализатор. Примерами такой формы предшественника являются карбонилтрифенилфосфинацетилацетонат родия, Rh2O3, Rh4(CO)12, Rh6(CO)16 и дикарбонилацетилацетонат родия. Как каталитические соединения, которые будут обеспечивать активные частицы в реакционной среде, так и их получение, известны в данной области, см. Brown et al., Journal of the Chemical Society, 1970, стр. 2753-2764.

Обычно оптимальная концентрация катализатора зависит от концентрации альфа-олефина, такого как пропилен. Например, чем выше концентрация пропилена, тем ниже обычно будет концентрация катализатора, необходимая для достижения заданной скорости превращения в альдегидные продукты в реакторе данного размера. Признавая связь парциального давления и концентрации, использование более высокого парциального давления пропилена приводит к увеличению доли пропилена в «отходящем газе» жидкого тела. Поскольку может потребоваться продуть часть газового потока из зоны извлечения продукта перед его рециркуляцией в жидкое тело, чтобы удалить часть пропана, который может присутствовать, тем выше содержание пропилена в «отходящем газе», тем больше пропилена будет потеряно в продувочном потоке пропаном. Таким образом, необходимо уравновесить экономическую ценность пропилена, потерянного в продувочном потоке пропана, с капитальной экономией, связанной с более низкой концентрацией катализатора.

Родиевые комплексные катализаторы могут находиться в гомогенной или гетерогенной форме. Например, предварительно приготовленные катализаторы на основе родиевого гидридокарбонилфосфинового лиганда могут быть получены и введены в реакционную смесь гидроформилирования. Более предпочтительно, комплексные катализаторы родий-фосфиновый лиганд могут быть получены из исходного материала для родиевого катализатора, который может быть введен в реакционную среду с образованием активного катализатора in situ. Например, исходный материал для родиевого катализатора, а именно дикарбонилацетилацетонат родия, Rh2O3, Rh4(CO)12, Rh6(CO)16, Rh(NO3)3 и тому подобное, могут быть введен в реакционную смесь вместе с монофосфином и тетрафосфином с образованием активного катализатора in situ. В предпочтительном варианте реализации дикарбонилацетилацетонат родия используется в качестве предшественника родия и объединяется по меньшей мере с одним из монофосфина и тетрафосфина в растворителе и вводится в реактор вместе с син-газом с образованием активного катализатора in situ. Дополнительный монофосфин и/или тетрафосфин может быть добавлен по мере необходимости для достижения и поддержания желаемых концентраций. В любом случае в рамках данного изобретения достаточно, чтобы такие соединения, как монооксид углерода, водород и монофосфин и тетрафосфин, все представляли собой лиганды, которые способны образовывать комплекс с металлом, и что активный катализатор на основе метал-лиганд находятся в реакционной смеси при условиях, используемых в реакции гидроформилирования.

В некоторых вариантах реализации композицию катализатора формируют в резервуаре для смешивания путем объединения предшественника родиевого катализатора с монофосфином и/или тетрафосфином. Если предшественник родиевого катализатора объединяется только с одним из двух лигандов перед добавлением в реактор, другой лиганд может быть добавлен в реактор отдельно с образованием композиции катализатора в реакторе.

Количество катализатора на основе комплекса родия, присутствующего в реакционной жидкости, должно составлять только то минимальное количество, которое необходимо для получения желаемой производительности. Как правило, концентрации родия в диапазоне от 150 мас. ч/млн до 1200 мас. ч/млн в пересчете на свободный металл в реакционной среде, должны быть достаточными для большинства способов, хотя обычно предпочтительно использовать от 150 до 800 мас. ч/млн металла и более предпочтительно от 150 до 500 мас. ч/млн металла.

Количество монофосфина в композиции катализатора (независимо от того, образована ли она полностью в смесительном резервуаре или сформирована в реакторе) составляет по меньшей мере 40 моль монофосфина на моль переходного металла (родия). В некоторых вариантах реализации количество монофосфина в композиции катализатора (независимо от того, образована ли она полностью в смесительном резервуаре или сформирована в реакторе) составляет от 40 до 350 моль монофосфина на моль переходного металла (родия). Количество тетрафосфина в композиции катализатора (независимо от того, образована ли она полностью в смесительном резервуаре или сформирована в реакторе), составляет по меньшей мере 1 моль тетрафосфина на моль переходного металла (родия). В некоторых вариантах реализации количество тетрафосфина в композиции катализатора (независимо от того, образована ли она полностью в смесительном резервуаре или сформирована в реакторе) составляет от 1 до 10 моль тетрафосфина на моль переходного металла (родия). Количество моль монофосфина или тетрафосфина измеряют с помощью высокоэффективной жидкостной хроматографии (ВЭЖХ), как описано в Примерах. Количество моль родия измеряется атомной абсорбцией.

Хотя тетрафосфиновый лиганд предположительно может разлагаться до одного или нескольких монофосфиновых соединений, количество монофосфина в композициях катализатора и реакционной жидкости в соответствии с вариантами реализации настоящего изобретения намного больше, чем можно было бы ожидать, которое потенциально может появиться в результате разложения. Другими словами, подавляющее большинство монофосфина в композиции катализатора или реакционной жидкости добавляется или загружается в композицию катализатора или реакционную жидкость для обеспечения заданного количества (например, не получено из тетрафосфина, присутствующего в композиции катализатора или реакционной жидкости).

Для коммерческих операций, концентрацию лиганда необходимо поддерживать периодическим или непрерывным добавлением. Для этого концентрации лигандов в реакционной жидкости обычно измеряют одним или несколькими аналитическими методами; обычно предпочтительна высокоэффективная жидкостная хроматография (ВЭЖХ). Если в данном документе не указано иное, когда речь идет о количестве лиганда в реакции, концентрацию лиганда определяют с помощью ВЭЖХ, как описано в Примерах. Концентрации лиганда в таких анализах часто выражаются в массовых процентах; таким образом, часто бывает удобно использовать эти устройства для непрерывной работы. В некоторых вариантах реализации количество монофосфина в реакционной жидкости в реакторе способа гидроформилирования больше или равно 1,5 мас.% в расчете на общую массу реакционной жидкости в реакторе. В некоторых вариантах реализации количество монофосфина в реакционной жидкости в реакторе способа гидроформилирования составляет от 1,5 до 13 мас.% от общей массы реакционной жидкости в реакторе. В некоторых вариантах реализации количество тетрафосфина в реакционной жидкости в реакторе способа гидроформилирования больше или равно 0,06 мас.% в расчете на общую массу реакционной жидкости в реакторе. В некоторых вариантах реализации количество тетрафосфина в реакционной жидкости в реакторе способа гидроформилирования составляет от 0,1 до 9 мас.% от общей массы реакционной жидкости в реакторе. В некоторых вариантах реализации, где каждый из R1-R46 в тетрафосфине, показанном выше, представляет собой водород, количество тетрафосфина в реакционной жидкости в реакторе способа гидроформилирования составляет от 0,1 до 4 мас.% в расчете на общую массу реакционной жидкости в реакторе. В качестве иллюстрации, предпочтительная композиция предшественника катализатора состоит по существу из солюбилизированного предшественника комплекса родия, по меньшей мере, одного из монофосфина и тетрафосфина и растворителя. Монофосфин и или тетрафосфин лиганд легко заменяет один из карбонильных лигандов исходного комплекса ацетилацетоната родия при комнатной температуре, что подтверждается выделением газообразного монооксида углерода. После введения композиции предшественника катализатора в реактор необязательно затем можно добавить дополнительный монофосфин или тетрафосфин для достижения целевых концентраций в реакционной жидкости.

Соответственно, катализаторы на основе комплекса родий-лиганд в реакционной жидкости реактора гидроформилирования преимущественно содержат комплекс родия с монооксидом углерода и по меньшей мере одним из монофосфина и тетрафосфина. В одном из вариантом реализации используются смеси комплексов родий-лиганд. Например, катализатор дополнительно содержит комплекс родия с монооксидом углерода и тетрадентатным фосфином в хелатной и/или нехелатной форме. Катализатор дополнительно содержит родий в комплексе с одной или несколькими молекулами монофосфина и монооксидом углерода.

Помимо катализатора на основе родиевого комплекса, свободный монофосфин (т.е. монофосфин, который не образует комплекс с металлом) также будет присутствовать в реакционной жидкости, а также может присутствовать в композиции катализатора перед подачей в реактор в зависимости от конкретного состава. Важность свободного лиганда раскрывается в патенте US 3527809, GB 1338225 и Brown et al., supra., страницы 2759 и 2761. В некоторых вариантах реализации способ гидроформилирования согласно настоящему изобретению может включать от 1 мас.% или выше свободного монофосфина в реакционной среде. Реакционная жидкость также может содержать свободный тетрадентатный фосфин. В некоторых таких вариантах реализации концентрация свободного тетрадентатного фосфина может составлять от 0,1 до 10 моль на моль родия.

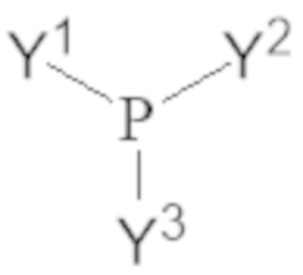

Соединения монофосфина, которые могут служить лигандами в вариантах реализации настоящего изобретения, представляют собой соединения Формулы I:

(Формула I)

(Формула I)

где P представляет собой атом фосфора и каждый из Y1-Y3 независимо представляет собой арильную группу, алкарильную группу, циклоалкильную группу, бензильную группу, C3-C8 алкильную группу, алкоксильную группу из 1-8 атомов углерода, арилоксигруппу или галоген. Иллюстративные примеры включают, но не ограничиваются ими, трифенилфосфин, трис(о-толил)фосфин, тринафтилфосфин, три(п-метоксифенил)фосфин, три(м-хлорфенил)фосфин, трибензилфосфин, трициклогексилфосфин, дициклогексилфенилфосфин, циклогексилдифенилфосфин, триоктилфосфин и т.п. В некоторых вариантах реализации монофосфиновые соединения могут представлять собой стерически затрудненные фосфины, такие как те, что описаны в патенте US № 4283562. Например, в некоторых таких вариантах реализации Y1-Y3 в Формуле I может независимо представлять собой замещенный или незамещенный C3-C8 алкил, замещенную или незамещенную C5-C8 циклоалкильную группу или замещенную или незамещенную C6-C12 арильную группу.

В некоторых вариантах реализации можно использовать смеси монофосфинов.

Соединения тетрафосфина, которые могут служить в качестве лигандов в вариантах реализации настоящего изобретения, представляют собой соединения Формулы II:

Формула II

Формула II

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, галогеналкильную группу или галоген. В предпочтительном варианте каждый из R1-R46 представляет собой водород. Другие примеры тетрафосфинов, которые можно использовать в некоторых вариантах реализации, описаны в других местах настоящего описания.

В некоторых вариантах реализации можно использовать смеси тетрафосфинов.

Способы гидроформилирования и условия их проведения хорошо известны. В типичном варианте реализации олефин (например, пропилен) гидроформилируется непрерывным или полунепрерывным образом, при этом продукт отделяют в зоне разделения, а концентрированный раствор катализатора рециркулируют обратно в один или несколько реакторов. Процедура рециркуляции обычно включает отвод части жидкой реакционной среды, содержащей катализатор и альдегидный продукт, из реактора гидроформилирования, то есть зоны реакции, либо непрерывно, либо периодически, и извлечение из нее альдегидного продукта с использованием композитной мембраны, а именно раскрытой в патенте US 5430194 и US 5681473, или более традиционным и предпочтительным способом ее дистилляции, то есть разделением испарением, на одном или нескольких этапах при нормальном, пониженном или повышенном давлении, исходя из конкретных условий, в отдельной зоне дистилляции, а нелетучий остаток, содержащий металлический катализатор, возвращают в реакционную зону, как это описано, например, в патенте US 5288918. Конденсацию летучих материалов и их отделение и дополнительное извлечение, например, путем дальнейшей перегонки, можно проводить любым традиционным способом; неочищенный альдегидный продукт можно, при необходимости, подавать для дальнейшей очистки и разделения изомеров, и любые извлеченные реагенты, например, олефиновый исходный материал и сингаз, могут быть рециркулированы любым необходимым способом в зону гидроформилирования (реактор). Извлеченный металлический катализатор, содержащий очищенные материалы после такого мембранного разделения, или извлеченный нелетучий металлический катализатор, содержащий остаток такого разделения испарением, можно рециркулировать в зону гидроформилирования (реактор) любым необходимым традиционным способом.

В предпочтительном варианте реализации реакционная жидкость гидроформилирования содержит, по меньшей мере, некоторое количество шести основных ингредиентов или компонентов, т.е. альдегидный продукт, комплексный катализатор родий-трифенилфосфиновый лиганд, свободный трифенилфосфиновый лиганд, комплексный катализатор родий-тетрафосфиновый лиганд, свободный тетрафосфиновый лиганд и растворитель для указанных катализаторов и указанных свободных лигандов. Составы реакционной смеси гидроформилирования, применимые в настоящем изобретении, могут и, как правило, будут содержать незначительные количества дополнительных ингредиентов, таких как ингредиенты, которые были намеренно использованы в способе гидроформилирования или образованы in situ во время указанного способа. Примеры таких ингредиентов, которые также могут присутствовать, включают непрореагировавший олефиновый исходный материал, газообразные монооксид углерода и водород и побочные продукты, образованные in situ, соединения разложения лигандов, и высококипящие жидкие побочные продукты конденсации альдегида, а также другие инертные материалы типа сорастворителей или углеводородные добавки, если они используются.

Применяемые условия реакции гидроформилирования могут варьироваться. Например, общее давление газообразных водорода, монооксида углерода и исходного олефина в способе гидроформилирования может составлять от 1 до 69000 кПа. Однако, как правило, предпочтительно, чтобы способ осуществлялся при общем давлении газообразных водорода, монооксида углерода и исходного олефина менее чем 14000 кПа и более предпочтительно менее чем 3400 кПа. Минимальное общее давление ограничено преимущественно количеством реагентов, необходимым для достижения целевой скорости реакции. Более конкретно, парциальное давление моноксида углерода в способе гидроформилирования согласно данному изобретению предпочтительно составляет от 1 до 6900 кПа, и более предпочтительно от 21 до 5500 кПа, тогда как парциальное давление водорода предпочтительно составляет от 34 до 3400 кПа и более предпочтительно от 69 до 2100 кПа. Обычно молярное соотношение газообразного H2:CO может находиться в диапазоне от 1:10 до 100:1 или выше, более предпочтительное молярное соотношение составляет от 1:10 до 10:1.

Как правило, способ гидроформилирования может проводиться при любой рабочей температуре реакции. Преимущественно способ гидроформилирования проводят при температуре реакции от -25°С до 200°С, предпочтительно от 50°С до 120°С.

Способ гидроформилирования можно проводить с использованием одного или нескольких подходящих реакторов, таких как, например, резервуарный реактор непрерывного действия с мешалкой (РРНДМ), реактор Вентури, реактор с барботажной колонной или суспензионный реактор. Оптимальный размер и форма реактора будут зависеть от типа используемого реактора. Реакционная зона, применяемая в настоящем изобретении, может представлять собой одну емкость или может содержать две или более отдельных емкостей. Зона разделения, применяемая в настоящем изобретении, может представлять собой одну емкость или может содержать две или более отдельных емкостей. Реакционная зона(ы) и зона(ы) разделения, используемые в данном документе, могут существовать в одной емкости или в разных емкостях. Например, методы реакционной сепарации, а именно реакционная дистилляция, реакционная мембранная сепарация и тому подобное, могут осуществляться в реакционной зоне(ах).

Если желательно, способ гидроформилирования можно проводить с рециркуляцией неизрасходованных исходных материалов. Реакцию можно проводить в одной реакционной зоне или во множестве реакционных зон, последовательно или параллельно. Стадии реакции могут быть осуществлены путем постепенного добавления одного из исходных материалов к другому. Кроме того, стадии реакции могут быть объединены совместным добавлением исходных материалов. Исходные материалы могут быть введены в каждую или все реакционные зоны последовательно. Когда полная конверсия нежелательна или недостижима, исходные материалы могут быть отделены от продукта, например, путем перегонки, и исходные материалы затем возвращаются в реакционную зону.

Способ гидроформилирования может быть проведен в реакционном оборудовании с покрытием из стекла, нержавеющей стали или покрытием аналогичного типа. Реакционная зона может быть оснащена одним или более внутренним и/или внешним теплообменником(ами) для того, чтобы контролировать чрезмерные колебания температуры или предотвращать любые возможные «потери» температуры реакции.

Способ гидроформилирования согласно данному изобретению может проводиться в один или более этапов или стадий. Точное количество этапов или стадий реакции будет зависеть от оптимального соотношения между капитальными затратами и достижением высокой селективности катализатора, активности, срока службы и простоты использования, а также внутренней реакционной способности рассматриваемых исходных материалов и стабильности исходного материала и целевого продукта реакции к условиям реакции.

В одном из вариантов реализации изобретения гидроформилирование может проводиться в многоступенчатом реакторе, описанном, например, в патенте US 5728893. Такие многоступенчатые реакторы могут быть сконструированы с внутренними физическими барьерами, которые создают более одной теоретической реакционной стадии в емкости.

Как правило, предпочтительным является непрерывное проведение способа гидроформилирования согласно данному изобретению. Процессы непрерывного гидроформилирования хорошо известны в данной области. Непрерывный способ может быть осуществлен в однопроходном режиме, т.е. парообразную смесь, содержащую непрореагировавший олефиновый исходный материал(ы) и испаренный альдегидный продукт, удаляют из жидкой реакционной смеси, откуда альдегидный продукт извлекают и, добавочный олефиновый исходный материал(ы), моноксид углерода и водород подают в жидкую реакционную среду для следующего единичного прохода без рециркуляции непрореагировавшего олефинового исходного материала(ов). Такие типы методик рециркуляции хорошо известны в данной области техники и могут включать рециркуляцию жидкости, содержащей катализатор из металл-фосфорорганический комплекс, отделенной от целевого альдегидного продукта(ов) реакции, как это описано, например, в патенте US 4148830, или методику рециркуляции газа, раскрытую, например, в патенте US 4247486, а также комбинацию методик рециркуляции жидкости и газа, если это необходимо. Наиболее предпочтительный способ гидроформилирования согласно данному изобретению включает непрерывный способ рециркуляции жидкого катализатора. Подходящие методики рециркуляции жидкого катализатора раскрыты, например, в патентах US 4668651; 4774361; 5102505 и 5110990.

В одном из вариантов реализации смеси альдегидных продуктов могут быть отделены от других компонентов неочищенных реакционных смесей, в которых смеси альдегидов получают любым подходящим способом, таким как, например, экстракция растворителем, кристаллизация, дистилляция, испарение, испарение в пленочном испарителе, испарение в испарителе с падающей пленкой, разделение фаз, фильтрация или любая их комбинация. Может быть желательно удалять альдегидные продукты из неочищенной реакционной смеси, поскольку они образуются посредством применения улавливающих агентов, как описано в публикации WO 88/08835. Одним из способов отделения альдегидных смесей от других компонентов неочищенных реакционных смесей является мембранное разделение, которое описано, например, в патентах US 5430194 и 5681473.

Как указано выше, желаемые альдегиды могут быть извлечены из реакционных смесей. Например, могут быть использованы методики выделения, описанные в патентах US 4148830 и 4247486. Например, в непрерывном способе рециркуляции жидкого катализатора часть жидкой реакционной смеси (содержащей альдегидный продукт, катализатор и т.д.), т.е. реакционную жидкость, удаленную из зоны реакции, можно направлять в зону разделения, например, в испаритель/сепаратор, в котором требуемый альдегидный продукт может быть отделен путем перегонки на одном или более этапах при нормальном, пониженном или повышенном давлении, из жидкой реакционной среды, сконденсированной и собранной в приемнике для продукта, и дополнительно очищен, если это необходимо. Оставшуюся нелетучую жидкую реакционную смесь, содержащую катализатор, можно затем возвращать обратно в реактор, как и при необходимости, любые другие летучие материалы, например, непрореагировавший олефин вместе с любым водородом и монооксидом углерода, растворенными в жидкой реакционной смеси, после отделения их от сконденсированного альдегидного продукта, например, перегонкой любым традиционным образом.

Более конкретно, перегонка и отделение целевого альдегидного продукта от катализатора из комплекса металл-фосфорорганический лиганд может происходить при любой подходящей температуре. Как правило, предпочтительно, чтобы такая перегонка проводилась при относительно низких температурах, а именно ниже 150°С, и более предпочтительно при температуре в диапазоне от 50°С до 140°С. В одном из вариантов реализации, такая перегонка альдегида проводится при пониженном давлении, например, при общем давлении газа, которое существенно ниже, чем общее давление газа, используемое во время гидроформилирования, когда присутствуют низкокипящие альдегиды (например, от С4 до С6), или в вакууме, когда присутствуют высококипящие альдегиды (например, C7 или выше). Например, распространенной практикой является воздействие на жидкую среду, содержащую продукты реакции, удаленную из реактора гидроформилирования, понижения давления, чтобы улетучить значительную часть непрореагировавших газов, растворенных в жидкой среде, которая теперь содержит гораздо более низкую концентрацию синтез-газа, чем в реакционной среде в зоне перегонки, например, в испарителе/сепараторе, в котором перегоняется целевой альдегидный продукт. Как правило, давление перегонки находится в диапазоне от вакуумитрического давления до общего давления газа 340 кПа должно быть достаточным для большинства целей.

В одном из вариантов реализации в зоне разделения можно использовать проточные газы для облегчения перегонки альдегида. Такие испарители для удаления газа описаны, например, в патенте US 8404903.

Повышенные концентрации, высокие температуры и низкие парциальные давления, которые возникают в зоне разделения, могут отрицательно повлиять на катализатор как с точки зрения дезактивации катализатора, так и/или повышенной деградации лиганда. Как описано ниже в Примерах, ускоренная процедура испытания, называемая в данном документе процедурой блокировки, была разработана для демонстрации воздействия зоны разделения на катализатор с целью оценки различных вариантов реализации.

Иллюстративные оптически неактивные альдегидные продукты способов гидроформилирования согласно вариантам реализации настоящего изобретения будут зависеть от олефина, используемого в качестве реагента, и могут включать, например, пропионовый альдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-метил-1-бутиральдегид, гексаналь, гидроксигексаналь, 2-метил 1-гептаналь, нонаналь, 2-метил-1-октаналь, деканаль, адипальдегид, 2-метилглутаральдегид, 2-метиладипальдегид, 3-гидроксипропиональдегид, 6-гидроксигексаналь, алкенали, 2-, 3-, и 4-пентеналь, алкил-5-формилвалерат, 2-метил-1-нонаналь, 2-метил-1-деканаль, 3-пропил-1-ундеканаль, пентадеканаль, 3-пропил-1-гексадеканаль, эйкозаналь, 2-метил-1-трикозаналь, пентакозаналь, 2-метил-1-тетракозаналь, нонакозаналь, 2-метил-1-октакозаналь, хентриаконтаналь и 2-метил-1-триаконтаналь и т.п.

В некоторых вариантах реализации, где пропилен представляет собой олефин, который подвергается реакции гидроформилирования, продукт представляет собой смесь н-бутиральдегида и 2-метилпропиональдегида. Как отмечалось ранее, соотношение линейных (N) и разветвленных (I) изомеров, таких как соотношение н-бутиральдегид и 2-метилпропиональдегид (изобутиральдегид), обычно описывается как соотношение N:I или N:I.

В одном из вариантов реализации катализатор содержит родий, трифенилфосфин в концентрации, обычно используемой в коммерческих способах (например, 10-12 мас.%), и один или несколько эквивалентов тетрафосфина. В таком варианте реализации тетрафосфин может быть просто добавлен в существующий промышленный способ без необходимости слива технологической жидкости или удаления из системы. Этот конкретный вариант реализации позволяет избежать затрат, связанных с извлечением драгоценных металлов (PMR), и может быть реализован за короткий период времени, что позволяет избежать длительных остановок. Полученный катализатор будет давать более высокий процент н-бутиральдегида по сравнению с изобутиральдегидом, чем катализатор родий-TФФ.

В одном из вариантов реализации композиция катализатора содержит родий, трифенилфосфин в концентрациях (например, 5-6 мас.%), которые ниже, чем обычно используются в коммерческих способах (например, 10 мас.% или более), и один или несколько эквивалентов тетрафосфина. Например, коммерческая операция, при которой существующий раствор катализатора родий-ТФФ выдерживается, но все еще может соответствовать производственным целям, может выбрать удаление части катализатора (например, 50% технологической жидкости) и последующее добавление некоторого количества свежего родия и тетрафосфина. Хотя такой вариант реализации потребует некоторых затрат на PMR для части удаляемой технологической текучей среды, способ изобретения будет активным, более селективным, чем исходный катализатор родий-TФФ, и надежным.

В одном из вариантов реализации катализатор включает родий, трифенилфосфин (например, 2-4 мас.%) и один или несколько эквивалентов тетрафосфина. Например, коммерческая установка для производства родий-ТФФ, в которой раствор катализатора достиг конца своего срока службы из-за внутренней деактивации, может выбрать сброс всей существующей технологической жидкости и загрузить свежий катализатор, состоящий из родия, 2-4 мас. % трифенилфосфина и одного или нескольких эквивалентов тетрафосфина. Такой способ будет активным, надежным и обеспечит более высокую селективность по линейному альдегиду, чем исходный катализатор родий-ТФФ. И хотя родий в исходной технологической жидкости необходимо будет восстанавливать, реализация способа по изобретению не потребует обширной очистки реакционной системы или дополнительного технологического оборудования.

В одном из вариантов реализации катализатор включает родий, один или несколько эквивалентов тетрафосфина и трифенилфосфина (например, 1,5-2 мас.%). Например, в способе с использованием катализатора, состоящего из родия и тетрафосфина, может быть выбрано добавление трифенилфосфина для снижения разложения тетрафосфина. Поскольку хелатирующие лиганды обычно дороги, снижение использования тетрафосфина может обеспечить значительную экономическую выгоду для способа промышленного масштаба.

В одном из вариантов реализации катализатор включает родий, один или несколько эквивалентов тетрафосфина и монофосфина (например, по меньшей мере 1,5 мас.%). Например, в способе с использованием катализатора, состоящего из родия и монофосфина (т.е. отличного от TФФ), может быть выбрано добавление тетрафосфина для увеличения N:I.

Некоторые варианты реализации изобретения теперь будут описаны более подробно в следующих Примерах.

Примеры

Все части и проценты в следующих примерах являются массовыми, если не указано иное. Концентрация лиганда A выражается в эквивалентах в расчете на моль лиганда A на моль родия. Давление в следующих примерах дано в фунтах на квадратный дюйм, если не указано иное. Все манипуляции, такие как получение растворов катализаторов, выполняются в инертной атмосфере, если не указано иное. Сравнительные эксперименты не являются вариантами реализации изобретения.

Состав газа (мол.%) измеряется с помощью газовой хроматографии (ГХ), а затем рассчитываются парциальные давления на основе общего давления с использованием закона Рауля.

Концентрация свободного тетрадентатного фосфина измеряется с помощью Высокоэффективной Жидкостной Хроматографии (ВЭЖХ). Чтобы предотвратить окисление во время анализа, фосфины превращают в стабильные сульфиды фосфина путем смешивания с разбавителем, насыщенным серой (50:50 по объему ацетонитрил:ТГФ, насыщенный элементарной серой).

Внешний стандартный анализ ВЭЖХ выполняется на ВЭЖХ Agilent 1200 Infinity Series оснащенной УВЭЖХ SB-C8 3,0 мм, защитной колонкой 1,8 мкм, за которой следует аналитическая колонка Zorbax SB-C8 (3,0 x 150 мм). Градиент растворителя составляет 55% воды с остатком ацетонитрила в течение 4 минут; затем доводили до 20:80 вода:ацетонитрил в течение 22 минут и, наконец, возвращали к исходному составу на оставшуюся часть 35-минутного прогона. Скорость потока растворителя составляет 1,00 мл/мин при поддержании температуры колонки на уровне 40°C. В систему вводят два микролитра образца; многоволновой УФ-детектор установлен на 240 нм.

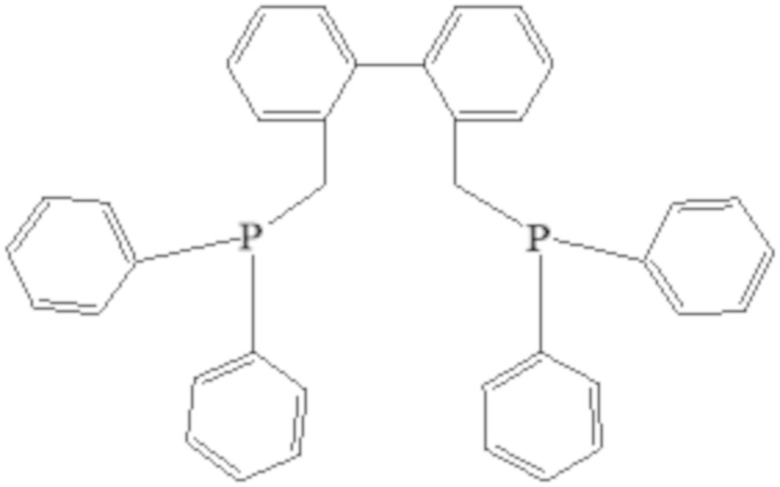

Получение лиганда А

В этих примерах используется тетрадентатное фосфиновое соединение Лиганд А, и его получают, как изложено ниже.

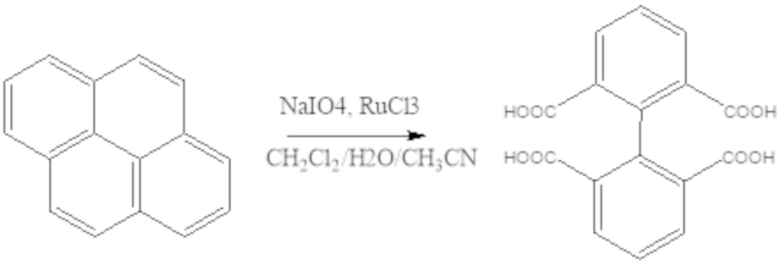

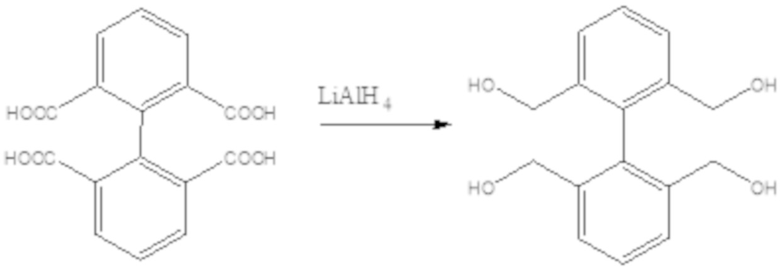

Синтез 1,1'-бифенил-2-2',6,6'-тетракарбоновой кислоты. В реактор с рубашкой на 5 л, оборудованный верхней мешалкой, нижним сливным клапаном и водяным конденсатором, загружают 1 л хлористого метилена и 50 г (0,247 моль) пирена. Смесь перемешивают до растворения пирена, после чего добавляют 0,25 л ацетонитрила, 1,5 л деионизированной воды и 2,0 г хлорида рутения (III). Полученную двухфазную смесь интенсивно перемешивают и охлаждают до 18°C путем циркуляции охлаждающей жидкости через рубашку. Затем небольшими порциями добавляю периодат натрия (всего 500 г; 2,34 моль) в течение 2,5 часов, поддерживая температуру в реакторе 23-27°C. Реакционная смесь, изначально имеющая коричневый цвет, быстро становится темно-коричневой и, наконец, коричневато-зеленой. После перемешивания в течение ночи (18 ч) перемешивание прекращают и позволяют слоям разделиться. Нижний слой сливают в воронку Бюхнера для сбора сырого зеленого/коричневого твердого продукта, который промывают хлористым метиленом (2 × 500 мл) и сушат на фильтре, пропуская воздух. Затем твердое вещество возвращают в реактор и кипятят с 1,5 л ацетона в течение 1 часа. После охлаждения до комнатной температуры желтый раствор сливают в воронку Бюхнера и фильтрат концентрируют на роторном испарителе, получая желтое твердое вещество. Неочищенный тетракислотный продукт сушат в вакуумном сушильном шкафу при 70°C в течение ночи и используют без дополнительной очистки.

Синтез 1,1'-бифенил-2,2',6,6'-тетраметанола. Реактор объемом 5 л, использованный на предыдущей стадии, сушат и продувают азотом в течение ночи. Сырую 1,1'-бифенил-2-2',6,6'-тетракарбоновую кислоту (50,0 г, 0,152 моль) загружают вместе с 1,5 л ТГФ в атмосфере азота. Полученный раствор перемешивают и охлаждают до 0°C путем циркуляции охлажденной жидкости через рубашку реактора. Затем через перистальтический насос в течение 2 часов добавляют раствор алюмогидрида лития в ТГФ (1M; 666 мл; 0,665 моль). В течение этого времени смесь интенсивно перемешивают и температуру в реакторе поддерживают на уровне 0-2°C; в целях безопасности в реактор проводят медленную продувку азотом, и отходящий поток пропускают через конденсатор, чтобы очистить реактор от выделившегося водорода. После завершения добавления алюмогидрида лития реактор перемешивают в холодном состоянии в течение дополнительных 15 минут, затем дают медленно нагреться до комнатной температуры. После перемешивания при комнатной температуре в течение 30 минут содержимое реактора нагревают до 65°C и перемешивают в течение ночи при медленной продувке азотом. На следующее утро реактор охлаждают до 0°C и гасят 25 мл воды, медленно добавляемой через перистальтический насос, затем 50 мл 10% NaOH и 75 мл воды при 0 – 7°C в течение 1,5 часов. При гашении выделяется водород, поэтому гашение проводят с продувкой азотом. Погашенному раствору дают медленно нагреться до комнатной температуры, а затем сливают из реактора в воронку Бюхнера. Собранные таким образом твердые частицы промывают горячим ТГФ (3 × 300 мл). Летучие вещества удаляют из объединенного фильтрата на роторном испарителе, получая 35 г светло-желтого твердого вещества. Твердые вещества растворяли в горячем этаноле, фильтровали и растворитель удаляли на роторном испарителе. После сушки в течение ночи в вакуумной печи осталось 32,3 г светло-желтого продукта (выход 77,1%, чистота около 97%). 1H ЯМР (400 МГц, ДМСО). δ 7,46 (д, J = 6,8 Гц, 4H), 7,39 (дд, J = 8,6, 6,4 Гц, 2H), 4,99 (т, J = 5,3 Гц, 4H), 3,94 (д, J = 5,3 Гц, 8H) м.д. 13C ЯМР (400 МГц, ДМСО) δ 139,3, 133,1, 127,3, 125,4, 60,4 м.д.

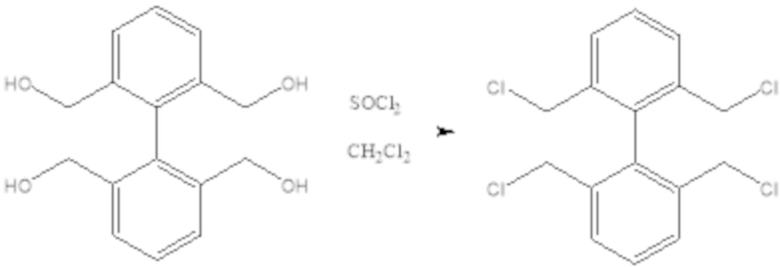

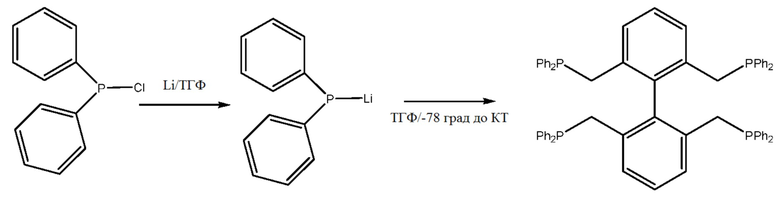

Синтез 2,2'6,6'-тетракис(хлорметил)-1,1'-бифенила. 5-литровый реактор сушат и продувают азотом в течение ночи, а затем загружают 1,1'-бифенил-2,2',6,6'-тетраметанол (45 г; 0,164 моль), метиленхлорид (450 мл) и диметилформамид (1 мл). Полученный желтый раствор перемешивают и охлаждают до 0°C. Затем медленно добавляют тионилхлорид (1071 г, 9,01 моль) через перистальтический насос в течение 2 часов, поддерживая температуру в реакторе около 0°C; во время добавления реактор продувают азотом для удаления образующихся HCl и SO2, при этом отходящие газы пропускают через водяной скруббер. Затем реакционному раствору дают нагреться до комнатной температуры и перемешивают в течение 30 минут перед кипячением с обратным холодильником (прибл. 45°C) на протяжении ночи. На следующий день раствор охлаждали до 15°C и выгружали из реактора. Метиленхлорид удаляли перегонкой при атмосферном давлении, а остаточный тионилхлорид удаляли перегонкой в вакууме. Полученный остаток сначала сушили на роторном испарителе, а затем сушили в вакуумной печи при 60°C в течение ночи, получая 58,1 г желтого твердого вещества. (Выход 100%, чистота ок. 95%). 1H ЯМР (400 МГц CDCl2) δ 7,66-7,60 (м, 4H), 7,56 (дд, J = 8,8, 6,4 Гц, 2H), 4,28 (с, 8H) м.д. 13C ЯМР (400 МГц, CDCl2) δ 136,9, 135,5, 131,3, 130,3, 45,0 м.д.

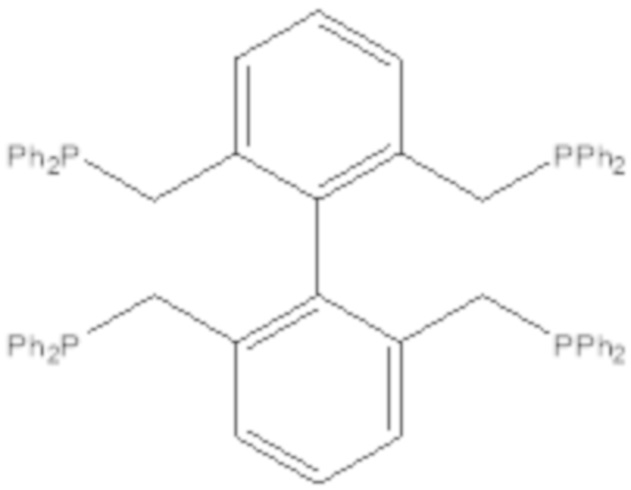

Синтез (бифенил-2,2',6,6'-тетраметандиил)тетракис(дифенилфосфан) (Лиганд А). Литиевую проволоку (2,1 г, 300 ммоль) разрезают на мелкие кусочки и загружают в колбу объемом 250 мл в сухом ящике вместе с безводным ТГФ (130 мл). Суспендированный раствор переносят на линию Шленка и охлаждают на бане с ледяной водой в атмосфере азота. Хлордифенилфосфин (28,1 мл, 151,7 ммоль) добавляли по каплям при 0°C в течение 50 минут, а затем перемешивали еще 30 минут при 0°C. За это время цвет меняется с мутно-желтого на красный. Раствор переносили в сухой ящик и перемешивали при комнатной температуре в течение ночи. На следующее утро раствор фильтровали через канюлю в чистую, сухую круглодонную колбу на 500 мл, переносили на линию Шленка и охлаждали до -78°C. Раствор 2,2'6,6'-тетракис(хлорметил)-1,1'-бифенила (12,7 г, 37 ммоль) в ТГФ (60 мл) добавляли по каплям в течение 50 минут, а затем перемешивали в холодном состоянии еще в течение 20 минут. Затем раствору дают медленно нагреться до комнатной температуры, затем переносят в сушильный шкаф и перемешивают в течение ночи. Затем добавляли дегазированный метиленхлорид (300 мл) и воду (150 мл) и полученной смеси давали возможность разделиться. Нижний слой переносили в круглодонную колбу и концентрировали на роторном испарителе при 30°C, получая раствор сырого продукта в ТГФ. Нагревая этот раствор при 65°C в токе азота, медленно добавляют дегазированный этанол (100 мл). Во время добавления этанола начало осаждаться белое твердое вещество. Затем смеси давали остыть и помещали в холодильник на ночь; полученные твердые вещества собирали на следующий день фильтрованием в сушильном шкафу и промывали этанолом (2 х 50 мл). Сушка в вакууме в течение ночи обеспечивала получение желаемого продукта в виде белого порошка (выход 90%, чистота 99%). 31P ЯМР (400 МГц, CDCl3) δ - 14,5 м.д. 1H ЯМР (400 МГц, CDCl3) δ 7,30-7,17 (м, 40 H), 6,91-6,82 (м, 2H), 6,72 (д, J = 7,7 Гц, 4H), 3,21 (с, 8H) м.д. Лиганд А, тетрадентатный фосфин, имеет следующую структуру:

Сравнительный Лиганд B

Сравнительный лиганд B представляет собой BISBI (ни монофосфин, ни тетрадентатный фосфин), который, как известно, дает активный и селективный катализатор гидроформилирования. Способы получения BISBI и примеры его использования в качестве лиганда гидроформилирования можно найти, например, в патенте US 4694109. BISBI, используемый в сравнительных экспериментах ниже, был приобретен у Proactive Molecular Research of Alachua, FL и использовался в том виде, в каком был получен. Структура BISBI (Лиганд B) показана на фиг. 2.

Фиг. 2 Сравнительный лиганд B; BISBI.

Общая методика

Если не указано иное, примеры и сравнительные эксперименты проводили в проточном реакторе Fisher Porter объемом 90 мл оснащенном средствами точного контроля температуры и расхода газа. Отходящие газы реактора анализируются онлайн ГХ для определения парциальных давлений. Перемешивание в проточном реакторе осуществляется непрерывным потоком газа через барботер в нижней части реактора. Эта конструкция реактора подробно описана в патенте US № 5731472, идеи которого включены в качестве ссылки.

Скорости реакции выражаются в молях альдегида, полученного на объем раствора катализатора в единицу времени (моль/л-час); это значение дополнительно делится на парциальное давление пропилена, чтобы помочь смягчить влияние небольших неизбежных колебаний скорости подачи пропилена (скорость/олефин). Селективность продукта выражается как отношение линейного (нормального) альдегида к разветвленному (изо) альдегиду (N:I).

В этих примерах используется ускоренная методика тестирования, называемая в данном документе методика блокировки, чтобы продемонстрировать влияние зоны разделения на катализатор. Упомянутая методика тестирования включает в себя воздействие на солюбилизированные катализаторы на основе активированного родиевого комплекса низким парциальным давлением и высокими температурами в течение гораздо более длительного периода времени, чем при обычном непрерывном способе гидроформилирования с рециркуляцией жидкости, для получения значимых результатов на практике. Например, каталитическая дезактивация и/или разложение лиганда, как обсуждается в данном документе, которое может происходить во время непрерывного гидроформилирования с рециркуляцией жидкости, может занять недели для количественного определения при обычных процедурах восстановления дистилляцией альдегида, поскольку катализатор подвергается воздействию таких условий испарителя только в течение нескольких минут каждый день, тогда как ускоренное тестирование (процедура блокировки) может быть завершено в течение нескольких часов или дней путем непрерывного поддержания текучей среды продукта реакции при высоких температурах дистилляции типа извлечения альдегида в течение длительного периода времени. Сегменты блокировки включают периоды времени, в течение которых реактор герметичен при пониженном давлении и высоких температурах. Эта методика предназначена для моделирования воздействия зоны разделения на раствор катализатора.

Сравнительный эксперимент А

В реактор загружают тетраглим (20 мл), родий (200 м.д.) и Лиганд A (1,5 эквивалента). Гидроформилирование проводят при давлении CO 20 фунт/кв. дюйм, H2 50 фунт/кв. дюйм и пропилена 20 фунт/кв. дюйм при 90°C и измеряются базовые скорости гидроформилирования и N:I. После работы в течение ночи из реактора отбирают пробы для ВЭЖХ для определения концентрации Лиганда А, а затем блокируют при 10 фунт/кв. дюйм и 115°C в течение ночи. После блокирования в сегменте гидроформилирование повторно инициируется в исходных условиях и раствор катализатора отбирается для ВЭЖХ; затем блокирование в методике повторяется во второй раз.

Сравнительный эксперимент B

Процедуру сравнительного эксперимента A повторяют, за исключением количества добавленного Лиганда A (для этого эксперимента используют 5 эквивалентов).

Примеры 1-4

Методики Сравнительного эксперимента A и B повторяют, за исключением добавления трифенилфосфина (TФФ) (5 или 10 мас.%).

Результаты Сравнительного эксперимента A и B и Примеров 1-4 показаны в таблицах 1 и 2.

Таблица 1

Таблица 2. BDL = ниже предела обнаружения.

Как скорость гидроформилирования, так и N:I, продемонстрированные растворами катализатора, состоящими только из родия и Лиганда A (Сравнительные эксперименты A и B), значительно падают после блокирования в методиках. Скорости после блокирования наводят на мысль об активности, которую растворы катализаторов Сравнительных экспериментов A и B будут демонстрировать во время длительной непрерывной работы. Напротив, начальные скорости гидроформилирования ниже в Примерах 1-4, однако растворы катализаторов в этих вариантах реализации настоящего изобретения демонстрируют способность сохранять активность после блокирования в определенные периоды, что указывает на повышенную стабильность во время длительной непрерывной работы. Кроме того, в растворах катализатора согласно настоящему изобретению уменьшается разложение Лиганда А. Поскольку хелатирующие лиганды обычно дороги, снижение потребления Лиганда А улучшило бы экономичность способа.

Сравнительные эксперименты C, D

Методику Сравнительных экспериментов A и B повторяют, за исключением использования Сравнительного лиганда B вместо Лиганда A.

Сравнительные эксперименты E-H

Методику Примеров 1-4 повторяют, за исключением использования Сравнительного лиганда B вместо Лиганда A.

Результаты сравнительных экспериментов C-H приведены в таблице 3.

Таблица 3

Лиганд B

Следует отметить, что катализаторы, состоящие только из родия и Сравнительного лиганда B, подвергаются отрицательному воздействию периода блокировки как в отношении дезактивации катализатора, так и N:I. Хотя растворы катализаторов, состоящие из родия, TФФ и Сравнительного лиганда B, также показали улучшенную стабильность по отношению к разложению при скорости и N:I, они не демонстрируют N:I, превышающее 11. Не ограничиваясь теорией, этот низкий N:I предполагает, что катализатор родий-Сравнительный лиганд B более легко ингибируется ТФФ, и, таким образом, полученная смесь активных комплексов содержит относительно небольшое количество активного и селективного комплекса родий-BISBI.

Примеры 5-10

В каждый из шести реакторов загружают тетраглим (20 мл), родий (200 м.д.), Лиганд A (1,5 или 3 эквивалента) и TФФ (3 - 5 мас.%). Гидроформилирование проводят при давлении CO 20 фунт/кв. дюйм, H2 50 фунт/кв. дюйм и пропилена 20 фунт/кв. дюйм при 90°C и измеряются базовые скорости гидроформилирования и N:I. Реакторы дважды блокируют при 10 фунтах на квадратный дюйм и 115°C в течение ночи; после каждого блока в сегменте характеристики катализатора определяются в исходных условиях и перед бловированием. Затем в каждый реактор добавляют дополнительный Лиганд А (один эквивалент) и измеряют результирующее изменение производительности. Сведенные результаты представлены в таблице 4.

Таблица 4

Следует отметить, что начальная скорость гидроформилирования обратно пропорциональна концентрации TФФ и что N:I прямо пропорционально концентрации Лиганда A; кроме того, демонстрируется способность увеличивать N:I путем добавления большего количества Лиганда A ближе к концу эксперимента. Не связываясь с теорией, это предполагает, что наблюдаемый катализ является результатом смеси активных комплексов родия, и что, кроме того, некоторое количество родия существует в относительно неактивной форме, вероятно, родий-трифосфористый комплекс, состоящий из Лиганда А и ТФФ.

Дополнительно отмечается, что влияние периодов блокировки менее существенно в растворах, содержащих от 4 до 5 мас.% TФФ, предполагается, что катализатор состоящий из родия и 4-5 мас.% TФФ предложит активный, выборочный и надежный вариант.

Пример 11

В реактор загружают тетраглим (20 мл), родий (200 м.д.) и TФФ (12 мас.%). Гидроформилирование проводят при давлении CO 50 фунт/кв. дюйм, H2 50 фунт/кв. дюйм и пропилена 8 фунт/кв. дюйм при 90°C и измеряют базовые скорости гидроформилирования и N:I. Затем добавляют Лиганд A (3 эквивалента по отношению к родию) и определяют полученные характеристики. Затем производятся изменения парциального давления (снижение CO, увеличение H2), чтобы измерить влияние на катализ. Затем реактор дважды блокируют при 110°C и общем давлении 10 фунт/кв. дюйм в течение ночи. Производительность определяется после каждого блокирования в сегменте при тех же условиях парциального давления и температуры, которые были установлены до начала блокирования.

Пример 12

Следуют методике Примера 11, за исключением количества TФФ (6 мас.%), загруженного в реактор.

Результаты для Примеров 11 и 12 показаны в таблице 5.

Таблица 5

H2: 8 C3

H2: 7 C3

Результаты Примера 11 представляют вариант реализации, в котором N:I, продемонстрированный катализатором, состоящим из родия и TФФ в концентрациях, обычно используемых в коммерческих способах, может быть увеличен добавлением Лиганда A. В то время как скорость гидроформилирования Примера 11 несколько снижается после добавления Лиганда А, раствор катализатора согласно изобретению все еще сохраняет >50% исходной активности катализатора родий-ТФФ, и, кроме того, он довольно хорошо переносит период блокировки. Таким образом, ожидается, что Пример 11 предоставит надежный и селективный вариант реализации непрерывного способа.

Результаты Примера 12 показывают, что вариант, в котором половина раствора катализатора в промышленном способе удаляется, а затем добавляется Лиганд A, приведет к более высокому N:I, а также к более высокой скорости гидроформилирования, чем вариант, представленный в Примере 11.

Пример 13

В реактор загружают тетраглим (20 мл), родий (340 м.д.) и трис(о-толил)фосфин (4 мас.%). Гидроформилирование проводят при давлении CO 10 фунт/кв. дюйм, H2 50 фунт/кв. дюйм и пропилена 20 фунт/кв. дюйм при 90°C и измеряются базовые скорости гидроформилирования и N:I. Затем добавляют Лиганд A (4 эквивалента по отношению к родию) и определяют полученные характеристики.

Пример 14

Следуют методике Примера 13 за исключением использования трибензилфосфина вместо трис(о-толил)фосфина.

Пример 15

Следуют методике Примера 13 за исключением использования циклогексилдифенилфосфина вместо трис(о-толил)фосфина.

Результаты Примеров 13-15 приведены в таблице 6.

Таблица 6

Результаты таблицы 6 демонстрируют варианты реализации настоящего изобретения с различными монофосфинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2788171C2 |

| СПОСОБЫ ЗАМЕДЛЕНИЯ ДЕАКТИВАЦИИ КАТАЛИЗАТОРА И/ИЛИ ЗАМЕДЛЕНИЯ РАСХОДА ТЕТРАФОСФИНОВОГО ЛИГАНДА В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2795878C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ПОМОЩЬЮ ДВОЙНОГО ОТКРЫТО-КОНЦЕВОГО БИСФОСФИТНОГО ЛИГАНДА | 2009 |

|

RU2541537C2 |

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С-С В АЛЬДЕГИДЫ | 2014 |

|

RU2562971C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2016 |

|

RU2719438C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2014 |

|

RU2673072C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2013 |

|

RU2639874C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

Изобретение относится к композициям катализатора для способов гидроформилирования и к способам гидроформилирования с применением определенных катализаторов. Композиция катализатора для способа гидроформилирования содержит: (а) переходной металл, представляющий собой родий; (б) монофосфин и (в) тетрафосфин, имеющий следующую структуру:

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, алкоксигруппу, галогеналкильную группу, галогенарильную группу или галоген, и где композиция катализатора содержит по меньшей мере 40 моль монофосфина на моль переходного металла. Также изобретение относится к способу гидроформилирования. Технический результат заключается в увеличении региоселективности N:I>=13 путем добавления тетрадентатного фосфинового лиганда как части композиции катализатора. 2 н. и 6 з.п. ф-лы, 1 ил., 6 табл., 17 пр.

1. Композиция катализатора для способа гидроформилирования, содержащая:

(а) переходной металл, представляющий собой родий;

(б) монофосфин; и

(в) тетрафосфин, имеющий следующую структуру:

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, алкоксигруппу, галогеналкильную группу, галогенарильную группу или галоген и где композиция катализатора содержит по меньшей мере 40 моль монофосфина на моль переходного металла.

2. Композиция катализатора по п. 1, отличающаяся тем, что монофосфин представляет собой один или несколько из следующих компонентов: трифенилфосфин, трис(о-толил)фосфин, тринафтилфосфин, три(п-метоксифенил)фосфин, три(м-хлорфенил)фосфин, трибензилфосфин, трициклогексилфосфин, дициклогексилфенилфосфин, циклогексилдифенилфосфин и триоктилфосфин.

3. Композиция катализатора по п. 1 или 2, отличающаяся тем, что монофосфин представляет собой трифенилфосфин.

4. Композиция катализатора по п. 1 или 2, отличающаяся тем, что каждый из R1-R46 представляет собой водород.

5. Способ гидроформилирования, включающий:

приведение в контакт олефина, водорода и монооксида углерода в присутствии катализатора в реакционной жидкости в реакторе, где катализатор содержит:

(а) переходной металл, представляющий собой родий;

(б) монофосфин; и

(в) тетрафосфин, имеющий следующую структуру:

где каждый P представляет собой атом фосфора и каждый из R1-R46 независимо представляет собой водород, C1-C8 алкильную группу, арильную группу, алкарильную группу, алкоксигруппу, галогеналкильную группу, галогенарильную группу или галоген и где монофосфин присутствует в реакционной жидкости в реакторе в количестве, превышающем или равном 1,5 мас.% от общей массы реакционной жидкости в реакторе.

6. Способ по п. 5, отличающийся тем, что монофосфин представляет собой трифенилфосфин.

7. Способ по п. 5, отличающийся тем, что каждый из R1-R46 представляет собой водород.

8. Способ по п. 5, отличающийся тем, что олефин представляет собой пропилен.

| WO 2010117391 A1, 14.10.2010 | |||

| Xiaowei Zhang, DEVELOPMENT AND APPLICATIONS OF PHOSPHORUS LIGANDS IN RHODIUM-CATALYZED HYDROFORMYLATION AND HYDROGENATION, a dissertation in chemistry submitted in partial fulfillment of the requirements for the degree of Doctor of Philosophy, the Pennsylvania State University, 2011, pp | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Shichao Yu et al | |||

Авторы

Даты

2023-10-03—Публикация

2019-05-03—Подача