Изобретение относится к испытательной технике, а именно к оборудованию для механического испытания покрытий и может быть использовано при исследовании материалов механическими способами в составе лабораторного оборудования заводских лабораторий, а также в экспериментальном производстве для определения прочности покрытий к истиранию.

Известно устройство для испытания стойкости противопригарных покрытий истиранием (Авторское свидетельство СССР SU 991256, G01N3/56, дата приоритета 23.06.1981, опубликовано 23.01.1983). Устройство содержит основание, подложку для закрепления покрытия, воронку для размещения зернистого абразива, бункер, две стойки, закрепленные на основании с установленными на них с возможностью перемещения вдоль подложки зажимами, гальванометром, включенным между воронкой и заземленной шиной. Основание выполнено из изоляционного материала. Недостатками такого устройства являются низкая точность измерений из-за изменения в достаточно широком диапазоне свойств зернистого абразива, риск возможной деформации бункера или воронки под воздействием абразива, сложность конструкции устройства, обусловленная требованиями наличия бункера и воронки и необходимостью отслеживания их технического состояния.

Известно устройство для определения прочности покрытий к истиранию (патент RU 2573670, G01N3/56, дата приоритета 23.10.2014, опубликован 27.01.2016). Устройство содержит основание с направляющими, ленту шлифовальной шкурки и приводной механизм, снабженный валом. На валу приводного механизма зафиксирован трос, второй конец которого закреплен к нагружающему устройству с прикрепленными на нем испытательными панелями. Недостатками данного устройства являются сложность конструкции и снижение точности измерений в связи с истираемостью шлифовальной шкурки.

Наиболее близким, и принятым качестве прототипа является устройство для подготовки поверхности металлических покрытий к испытаниям на износостойкость (патент RU 2400726, G01N3/00, дата приоритета 01.04.2008, опубликовано 27.09.2010). Устройство содержит шлифовальный механизм включающий электродвигатель с закрепленным на его валу истирающий элемент (шлифовальный камень) и приспособление для осуществления продольной и поперечной подачи шлифовального камня. При этом шлифовальный механизм закреплен на станине машины трения с возможностью подачи шлифовального камня с помощью микрометрических винтов, а также дополнительно введены микрометрические линейки для контроля положения шлифовального камня относительно гальванического покрытия. Недостатком такого устройства является снижение точности измерений в связи с отсутствием информативности свойств и калибровки абразива шлифовального камня (истирающего элемента), изнашиваемого в ходе измерений.

Заявляемое изобретение решает задачу по повышению точности измерений при испытаниях покрытий на износостойкость.

Технический результат заключается в повышении точности измерений при испытаниях покрытий на износостойкость при документировании свойств и калибровке истирающего элемента, изнашиваемого в ходе измерений.

Сущность изобретения заключается в том, что устройство для испытания покрытий на износостойкость, содержит станину, электродвигатель, на валу которого расположен шлифовальный механизм и приспособление для закрепления истирающего элемента и имеющее возможность поперечного перемещения истирающего элемента в перпендикулярном направлении относительно образца, при этом на станине установлены пружинный механизм с индикатором для регулировки величины нагрузки образца на шлифовальный механизм, платформа для закрепления образца расположенная соосно со шлифовальным механизмом, блок питания соединенный с блоком управления электродвигателем, и с генератором частоты вращения электродвигателя, к которому подключен блок регулировки частоты вращения электродвигателя, а истирающий элемент выполнен в виде крацовочной щетки.

Результат достигается тем, что в заявляемом изобретении известны характеристики крацовочной щётки, а также время воздействия на образец. При этом при крацевании обеспечивается точная регулировка числа оборотов крацовочной щетки, достигающаяся при помощи генератора частоты вращения электродвигателя с блоком регулировки частоты вращения электродвигателя и блока управления электродвигателем, что позволяет точно определить величину истирающего воздействия и, соответственно, повысить точность измерений при испытаниях покрытий на износостойкость.

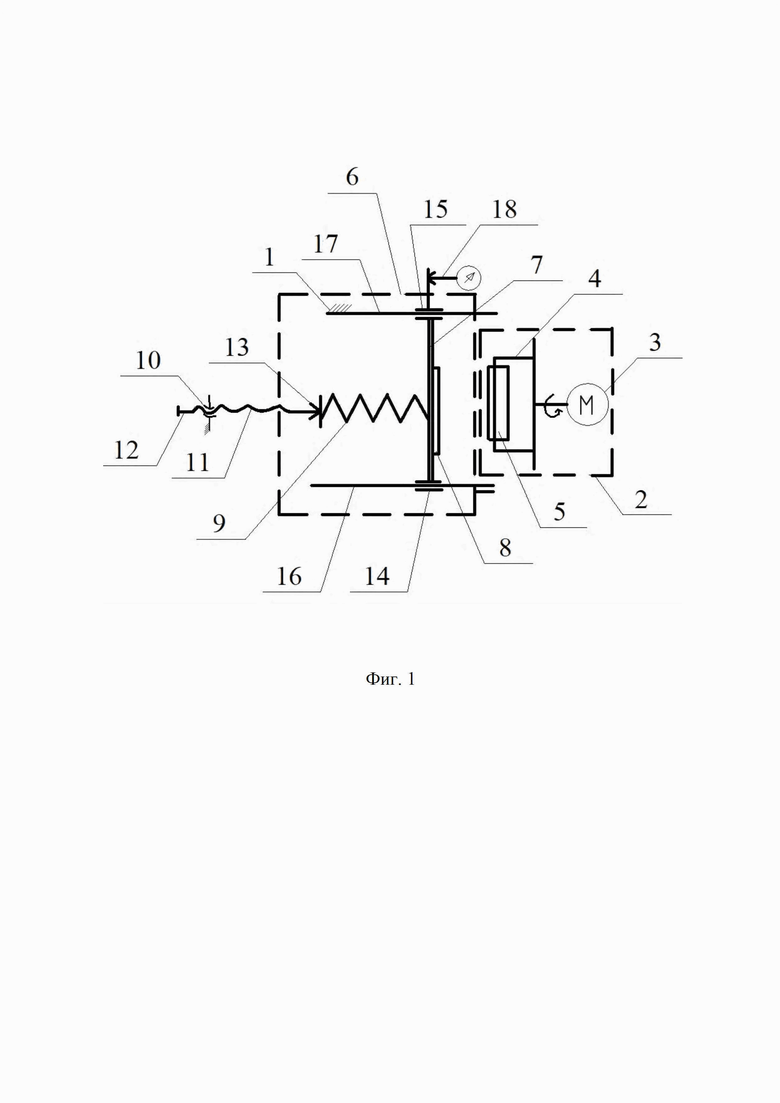

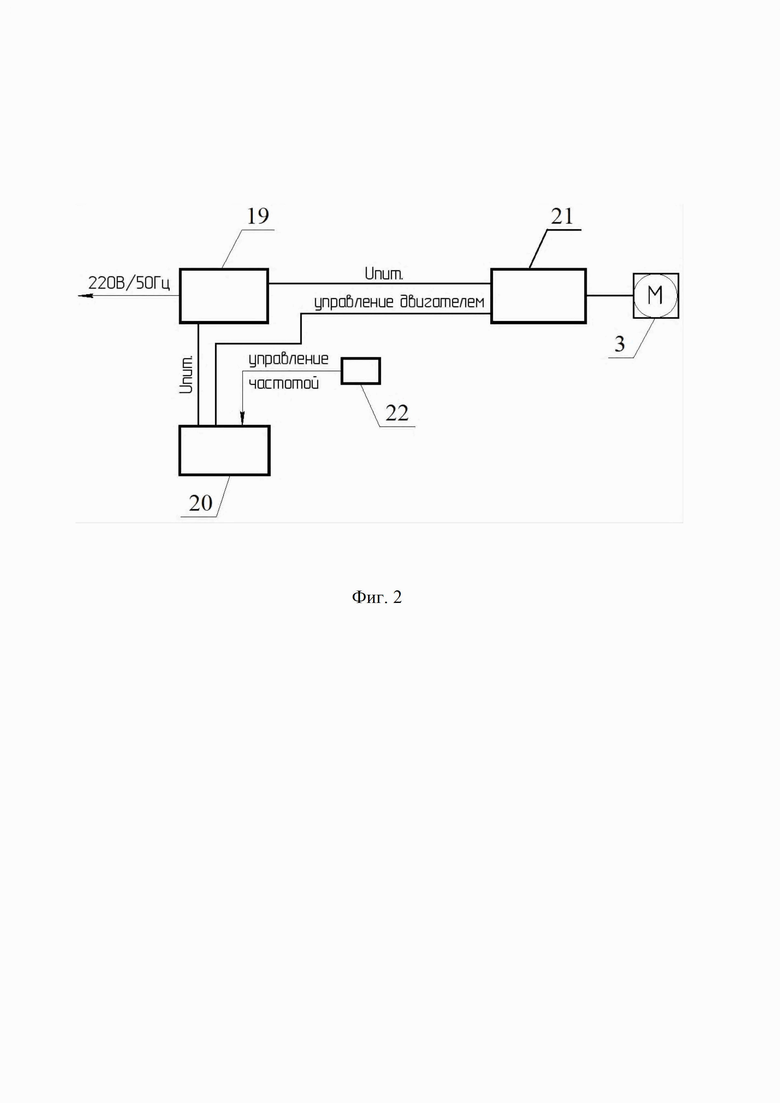

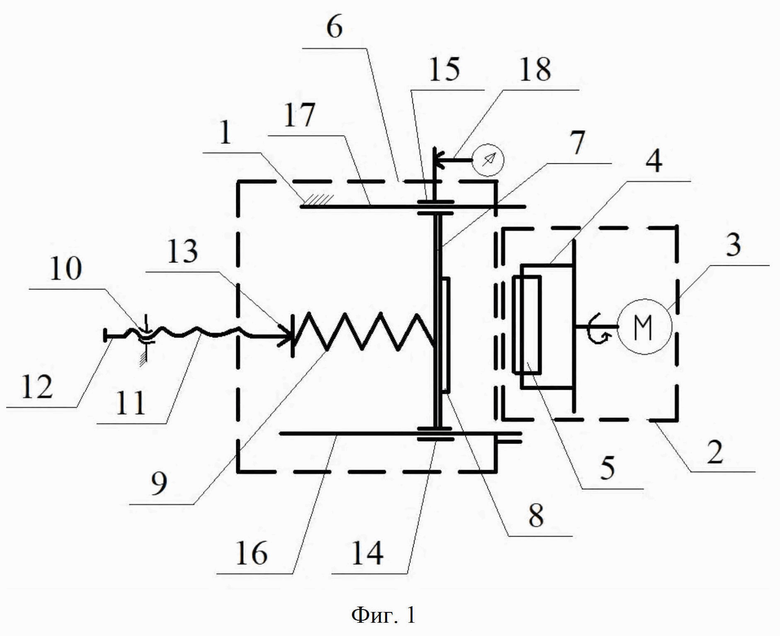

Сущность поясняется фиг. 1 - 2, где:

на фиг. 1 представлена кинематическая схема устройства;

на фиг. 2, представлена электрическая схема устройства.

На фиг. 1 - 2 внесены следующие обозначения:

1- станина;

2 - шлифовальный механизм;

3 - электродвигатель;

4 - приспособление

5 - крацовочная щётка;

6 - пружинный механизм;

7 - платформа для закрепления образца;

8 - образец;

9 - пружина;

10 - неподвижная гайка;

11 - винт;

12 - рукоятка;

13 - толкатель;

14 и 15 - втулки;

16 и 17 - направляющие;

18 - индикатор;

19 - блок питания;

20 - генератор частоты вращения электродвигателя;

21 - блок управления электродвигателем;

22 - блок регулировки частоты вращения электродвигателя.

Устройство для испытания покрытий на износостойкость содержит станину 1, на которой установлен шлифовальный механизм 2, включающий в себя электродвигатель 3, на оси которого расположено приспособление 4 с крацовочной щеткой 5. Шлифовальный механизм 2 имеет два положения: рабочее (когда крацовочная щетка 5 находится в рабочей зоне) и нерабочее положение, при котором крацовочная щетка 5 находится вне рабочей зоны, и может быть заменена. Также на станине 1 соосно с шлифовальным механизмом 2 расположены пружинный механизм 6, платформа для закрепления образца 7 и образец 8. Пружинный механизм 6 включает в себя: платформу для закрепления образца 7, пружину 9, неподвижную гайку 10 с винтом 11. Винт 11 имеет рукоятку 12 и толкатель 13, и расположен так, что толкатель 13 опирается на пружину 9. Платформа для закрепления образца 7 содержит втулки 14 и 15 и перемещается в них по направляющим 16 и 17. На пружинном механизме 6 расположен индикатор 18, предназначенный для контроля величины нагрузки крацовочной щетки 5 на образец 8. Для обеспечения питания электродвигателя 3 и контроля его частоты вращения к нему подключены блок питания 19, генератор частоты вращения электродвигателя 20 и блок управления электродвигателем 21, закрепленные на станине. С генератором частоты вращения электродвигателя 20 соединен блок регулировки частоты вращения электродвигателя 22, который закреплен на станине.

Заявляемое устройство работает следующим образом:

Исходное положение элементов устройства для испытания покрытий на износостойкость: винт 11 выкручен в крайнее левое положение, шлифовальный механизм 2 расположен вне рабочей зоны. На приспособлении 4 закрепляется крацовочная щётка 5. На платформе для закрепления образца 7 закрепляется образец 8. Далее шлифовальный механизм 2 переводится в рабочую зону. Вращая рукоятку 12 винта 11, производят поджатие пружины 9, благодаря чему обеспечивается усилие на платформе для закрепления образца 7, которое прижимает к крацовочной щётке 5 образец 8. Величина нагрузки крацовочной щетки 5 на образец 8 контролируется при помощи индикатора 18. Далее на устройство для испытания покрытий на износостойкость подается напряжение, которое поступает на блок питания 19. Из блока питания 19 преобразованное напряжение поступает в генератор частоты вращения электродвигателя 20 и блок управления электрическим двигателем 21. Генератор частоты вращения электродвигателя 20 обеспечивает подачу управляющих импульсов на блок управления электродвигателем 21, а блок управления электродвигателя 21 подает на электродвигатель 3 сформированное напряжение, вследствие чего вал электродвигателя 3 начинает вращаться. Вал приводит во вращение приспособление 4 и крацовочную щётку 5. При помощи блока регулировки частоты вращения электродвигателя 22 производится регулировка частоты сигнала, выдаваемого генератором частоты вращения электродвигателя 20. Вследствие этого осуществляется регулировка числа оборотов вала электродвигателя 3 в минуту. Подсчитывая количество оборотов при известной величине нагружения, высчитывается величина общего истирающего воздействия на образец 8. По интенсивности истирающего воздействия (количеству оборотов вала электродвигателя 3 и величины нагружения), требуемого для истирания покрытия, делают вывод о стойкости покрытия. Точная регулировка числа оборотов достигается при помощи генератора частоты вращения электродвигателя 20, блока регулировки частоты вращения электродвигателя 22 и блока управления электродвигателем 21.

Реализация работы устройства для испытания покрытий была осуществлена для 10 одинаковых алюминиевых пластинок АМг2 толщиной 2 мм. Характеристики и результаты шлифования представлены в таблице. Истирание образцов осуществлялось щёткой из нержавеющей стали AISI 304. Время истирания происходило с шагом в 2 минуты. Наличие регулировки частоты позволило точно выставить скорость вращения электродвигателя. Истирание происходило при 385 оборотах в минуту. Наличие индикатора нагрузки позволило точно выставить усилие крацовочной щётки на образец 0,3 кг. Данные образцы истирались с целью калибровки установки.

Введение таких параметров как: площадь поверхности взаимодействия крацовочной щётки с образцом, количество истирающих элементов и их механические характеристики, а также время воздействия крацовочной щетки на образец и таких элементов как: генератор частоты с блоком регулировки частоты и блок управления электродвигателем позволяет точно определить величину истирающего воздействия и, соответственно повысить точность измерений при испытаниях покрытий на износостойкость.

Таким образом, поставленная задача изобретения по повышению точности измерений решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения стойкости к истиранию текстильных материалов | 1986 |

|

SU1437778A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2277232C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ОБРАЗЦА МАТЕРИАЛА НА ИСТИРАНИЕ ЛЬДОМ | 2013 |

|

RU2542595C1 |

| Устройство для испытания на износостойкость материалов | 1975 |

|

SU561115A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2018 |

|

RU2691639C1 |

| Прибор для определения стойкости ткани к истиранию у сгибов и на шве | 1980 |

|

SU911213A1 |

| Установка для испытаний материалов на абразивное изнашивание | 2020 |

|

RU2744848C1 |

| Способ определения сопротивления истиранию материалов для низа обуви | 1979 |

|

SU789751A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ К ИСПЫТАНИЯМ НА ИЗНОСОСТОЙКОСТЬ | 2008 |

|

RU2400726C2 |

| СТЕНД ДЛЯ СРАВНИТЕЛЬНОЙ ОЦЕНКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ НА ГИДРОАБРАЗИВНЫЙ ИЗНОС | 2021 |

|

RU2773111C1 |

Изобретение относится к испытательной технике, а именно к оборудованию для механического испытания покрытий, и может быть использовано при исследовании материалов механическими способами в составе лабораторного оборудования заводских лабораторий, а также в экспериментальном производстве для определения прочности покрытий к истиранию. Устройство содержит станину, электродвигатель, на валу которого расположены шлифовальный механизм и приспособление для закрепления истирающего элемента, имеющее возможность поперечного перемещения истирающего элемента в перпендикулярном направлении относительно образца, при этом на станине установлены пружинный механизм с индикатором для регулировки величины нагрузки образца на шлифовальный механизм, платформа для закрепления образца, расположенная соосно со шлифовальным механизмом, блок питания, соединенный с блоком управления электрическим двигателем и с генератором частоты вращения электродвигателя, к которому подключен блок регулировки частоты вращения электродвигателя, а истирающий элемент выполнен в виде крацовочной щетки. Технический результат: повышение точности измерений при испытаниях покрытий на износостойкость при документировании свойств и калибровке истирающего элемента, изнашиваемого в ходе измерений. 2 ил., 1 табл.

Устройство для испытаний покрытий на износостойкость, включающее станину, электродвигатель, на валу которого расположены шлифовальный механизм и приспособление для закрепления истирающего элемента, имеющее возможность поперечного перемещения истирающего элемента в перпендикулярном направлении относительно образца, отличающееся тем, что на станине установлены пружинный механизм с индикатором для регулировки величины нагрузки образца на шлифовальный механизм, платформа для закрепления образца, расположенная соосно со шлифовальным механизмом, блок питания, соединенный с блоком управления электрическим двигателем и с генератором частоты вращения электродвигателя, к которому подключен блок регулировки частоты вращения электродвигателя, при этом истирающий элемент выполнен в виде крацовочной щетки.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ К ИСПЫТАНИЯМ НА ИЗНОСОСТОЙКОСТЬ | 2008 |

|

RU2400726C2 |

| Устройство для испытания антифрикционных полимерных покрытий на трение и износ | 1987 |

|

SU1415150A1 |

| Прибор для испытания прочности окраски тканей | 1932 |

|

SU33334A1 |

| CN 212693512 U, 12.03.2021 | |||

| JP 2000074807 A, 14.03.2000. | |||

Авторы

Даты

2023-07-14—Публикация

2023-03-13—Подача