Технической областью изобретения является измерение внутреннего давления газа в коксовой печи.

Настоящее изобретение в целом относится к устройству, содержащему определенное расположение зондов для измерения внутреннего давления газа в коксовой печи.

В производстве стали с использованием доменной печи необходим кокс, поскольку он используется в качестве источника топлива в доменных печах для производства чугуна.

Кокс производится путем нагревания угля до очень высоких температур, обычно около 1000°C, в так называемых «коксовых печах», которые представляют собой теплоизолированные камеры. При коксовании угля органические вещества угольной шихты испаряются или разлагаются с образованием каменноугольного газа и каменноугольной смолы (густая темная жидкость, используемая в промышленности и медицине). Некоторые из коксовых печей предназначены для сбора этих побочных продуктов для последующего использования (это тип печи для получения побочных продуктов), в то время как некоторые из них сжигают побочные продукты для обеспечения коксовой печи теплом.

При превращении угля в кокс происходит размягчение угольной шихты на последовательных стадиях пластической обработки. Вследствие нагрева печей при коксовании образуются два параллельных пластических слоя и через несколько часов, приблизительно через 13 часов, происходит соединение этих двух слоев. В этот момент внутри коксовой печи достигается максимальное давление газа, и может произойти повреждение стенки печи. Внутреннее давление газа, измеренное для данного угля при обычных условиях верхней загрузки, может также увеличиваться после уплотнения угольной шихты и увеличения ее насыпной плотности, т.е. при использовании технологии добавления масла или процесса штамповки загрузки, или когда изменение влажности и/или размера зерен шихты приводит к изменению насыпной плотности угля. Также скорость карбонизации влияет на измеренные значения внутреннего давления газа.

Измерение давления газа внутри промышленных коксовых печей, также называемое измерением внутреннего давления газа, является одной из очень немногих возможностей для получения экспериментальных данных о характере расширения угольной шихты, предотвращая, таким образом, угрозу потенциального повреждения стенок печи или сбоев в работе из-за избыточного давления, создаваемого углем в циклах производства кокса.

Зонды давления газа представляют собой трубки, которые имеют на одном конце либо обжатые горизонтальные или вертикальные наконечники, либо закрытые наконечники с рядом отверстий или щелей, расположенных на концах трубок. Такие зонды основаны на том же принципе, что и трубки Пито. На некоторых установках используются двухтрубные или даже трехтрубные зонды. Зонды вставляются в шихту либо со стороны кокса, либо со стороны толкателя печи.

Известные зонды для измерения давления газа содержат датчик давления, который выдает непрерывный электрический сигнал, который затем поступает на регистрирующее устройство.

Несомненным преимуществом зондов со сдавленными наконечниками является низкая стоимость их изготовления, но когда зонд вставлен или используется, уголь может засорить наконечник зонда, и тогда зонд становится непригодным для обеспечения надежного измерения давления.

Другая встречающаяся проблема может быть связана с длиной зондов, например, некоторые зонды имеют длину более 3 метров, что затрудняет их позиционирование в геометрическом центре печи. Такое центрирование имеет большое значение, так как неправильно отцентрированный зонд может выдавать ошибочные результаты измерений.

Даже когда зонд хорошо позиционирован в геометрическом центре коксовой печи, может возникнуть другая проблема: нагретые стенки коксовой печи имеют не одинаковую температуру. В таком случае тепловой центр угольной шихты не соответствует геометрическому центру коксовой печи, и, таким образом, зонд располагается неправильно. Это также может приводить к ошибочным измерениям внутреннего давления газа.

Для решения этой проблемы были разработаны устройства, состоящие из трех зондов, удерживаемых на постоянном расстоянии друг от друга. Использование трех зондов позволяет наблюдать три пика давления, почти всегда отличающиеся. Учитывается только самый высокий пик, причем самый высокий пик измеряется датчиком, расположенным ближе всего к тепловому центру загруженной коксовой печи, что снижает риск ошибочных измерений. Например, в публикации KR1007117810000 описана конфигурация, в которой три зонда регулярно расположены на наклонной линии, причем центральный зонд длиннее остальных.

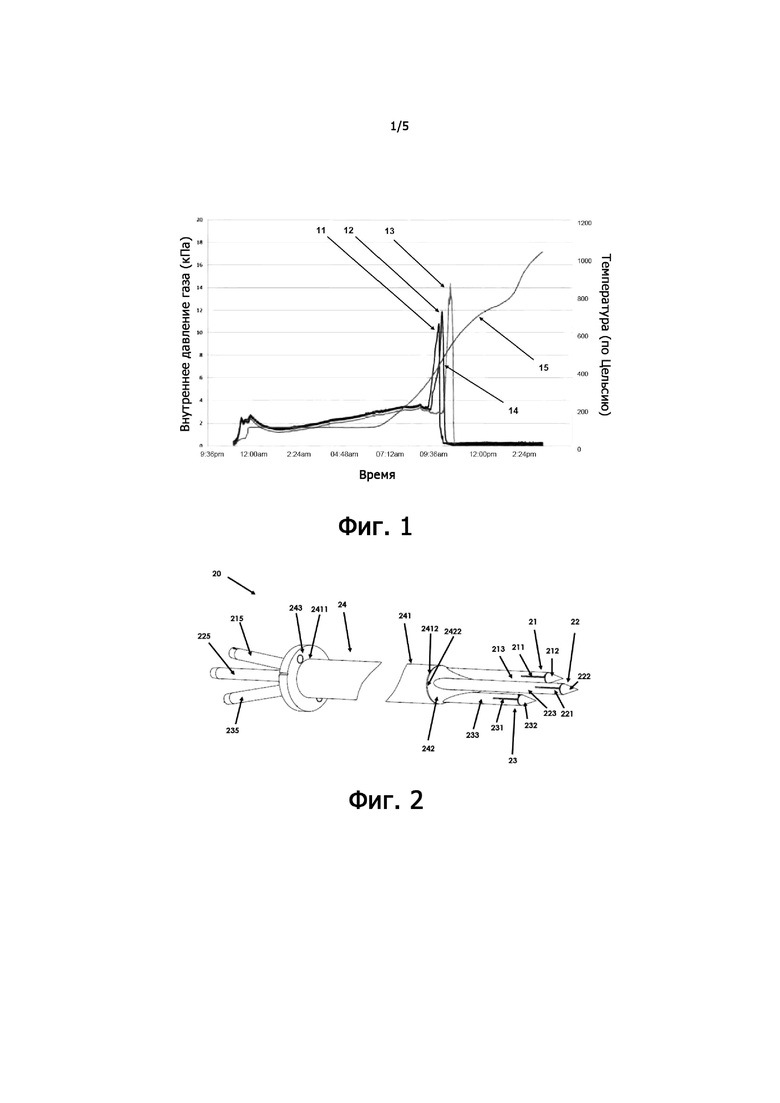

На фиг. 1 показаны результаты измерения внутреннего давления газа и температуры внутри промышленной коксовой печи с помощью известной конструкции из трех зондов. Температура измеряется термопарой, вставленной внутрь каждого зонда. Давление газа в каждом из трех зондов измеряется тремя датчиками давления, по одному датчику давления на зонд. Три кривые внутреннего давления газа демонстрируют три различных пика давления, измеряемых каждым датчиком. Как упоминалось ранее, три пика давления 11, 12 и 13 имеют разные значения. Первое пиковое значение, соответствующее максимальному давлению, достигаемому первым пиком 11, составляет приблизительно 10,8 кПа, второе пиковое значение составляет приблизительно 12 кПа и третье пиковое значение составляет приблизительно 14,4 кПа. Учитывается только самое высокое пиковое значение, которое соответствует третьему пику 13. В известной конструкции с тремя зондами максимальное измеренное давление рано 14,4 кПа, что не считается критическим с точки зрения возможных повреждений коксовой печи. Три пика немного сдвинуты во времени, что характерно для плохой центровки зондов. Кроме того, как показано на фиг. 1, температурная кривая имеет две точки перегиба 14 и 15, что также свидетельствует о плохой центровке.

Еще одним недостатком конструкции с тремя зондами является то, что три зонда должны находиться на постоянном расстоянии друг от друга. Для этого необходимо, например, приварить к зондам треугольную металлическую распорку. Такой этап сварки повреждает или по меньшей мере ослабляет конструкцию зондов. Кроме того, зонды страдают от сильного жара в печи и деформируются, в основном в местах сварки с распорками. Деформация неодинакова от одного зонда к другому, что вносит погрешность в измерение давления. С учетом этого интерес к использованию нескольких зондах потерян.

Поэтому существует потребность в решении, позволяющем измерять давление газа внутри угольной шихты во время цикла карбонизации, которое было бы термостойким, надежным и простым в установке и центрировании.

В соответствии с первым аспектом изобретения, эта потребность удовлетворяется за счет предложения устройства, содержащего направляющую, принимающую по меньшей мере три зонда, каждый из которых соединен с датчиком давления, причем упомянутая направляющая имеет круглое поперечное сечение, представляя собой при этом трубчатую направляющую.

Направляющая позволяет повысить термостойкость зондов и облегчить их установку внутри печи. Изобретение, во-первых, позволяет создать устройство, которое является более термостойким, чем известное устройство предшествующего уровня техники. Действительно, направляющая выгодно добавляет зондам защитный слой от тепла коксовой печи. Таким образом, зонды меньше деформируются и могут многократно использоваться повторно, в отличие от существующих аппаратов. Измерение улучшается благодаря наличию направляющей, так как чем меньше деформация зондов, тем лучше измерение.

Более того, трубчатая форма направляющей помогает легко направлять зонды внутри коксовой печи и одинаково позиционировать их от одной коксовой печи к другой. Благодаря изобретению измерение является точным, так как зонды деформируются меньше, чем в предшествующем уровне техники, и лучше центрируются.

Устройство согласно первому аспекту изобретения также может иметь одну или несколько из следующих характеристик, рассматриваемых по отдельности или в любых технически возможных комбинациях:

- трубчатая направляющая принимает три зонда давления, расположенных в форме равнобедренного треугольника;

- направляющая удерживает зонды в форме треугольника для более точного измерения давления внутри коксовой печи. Действительно, треугольная форма позволяет лучше центрировать зонды и точно измерять давление в районе реального теплового центра шихты, а не только в геометрическом центре коксовой печи. Кроме того, специфичная форма равнобедренного треугольника позволяет избегать вредных помех между зондами;

- каждый из зондов давления смещен относительно других зондов в продольном направлении;

- трубчатая направляющая сконфигурирована для приема, направления и удержания трех зондов давления, имеет два конца и две закрывающих детали, причем каждый закрывающая деталь сконфигурирован таким образом, чтобы закрывать один из двух концов трубчатой направляющей, причем каждая закрывающая деталь имеет три сквозных отверстия, расположенных в форме равнобедренного треугольника;

- закрывающие детали представляют собой стенки, перфорированные для образования сквозных отверстий, причем каждая стенка приварена к одному из двух концов трубчатой направляющей;

- в альтернативном варианте осуществления, одна закрывающая деталь из двух закрывающих участков представляет собой стенку, перфорированную для образования сквозных отверстий и приваренную к одному из двух концов трубчатой направляющей, при этом другая закрывающая деталь представляет собой коническую деталь, содержащую наконечник, причем коническая деталь перфорирована для образования сквозных отверстий и имеет круглую периферию, герметично привариваемую к другому концу двух концов трубчатой направляющей, так что кончик конической детали выходит за пределы трубчатой направляющей;

- по меньшей мере одна термопара вставлена по меньшей мере в один из трех зондов давления;

- передняя часть каждого из зондов давления содержит не менее двух прорезей, обращенных друг к другу;

- передняя часть каждого из зондов давления имеет закрытый конец конической формы;

- каждый датчик давления соединен с задней частью соответствующего зонда давления не менее чем одной резиновой трубкой.

Второй аспект изобретения относится к коксовой печи, содержащей по меньшей мере одно отверстие, через которое проходит устройство для измерения внутреннего давления газа в упомянутой коксовой печи, содержащее направляющую, принимающую по меньшей мере три зонда давления, каждый из которых продолжается от задней части к передней части, и каждый из которых соединен с датчиком давления, причем упомянутая направляющая имеет круглое поперечное сечение, таким образом, образуя трубчатую направляющую, вставляемую горизонтально таким образом, чтобы передняя часть каждого из по меньшей мере трех зондов давления находилась внутри коксовой печи, а задняя часть каждого из по меньшей мере трех зондов давления находилась вне коксовой печи.

Коксовая печь согласно второму аспекту изобретения также может иметь одну или несколько из следующих характеристик, рассматриваемых по отдельности или в любой технически возможной комбинации:

- трубчатая направляющая принимает три зонда давления, расположенных в форме равнобедренного треугольника;

- передняя часть каждого из зондов давления содержит не менее двух обращенных друг к другу прорезей;

- передняя часть каждого из зондов давления устройства имеет закрытый конец конической формы;

- каждый датчик давления соединен с задней частью соответствующего зонда давления не менее чем одной резиновой трубкой.

Третий аспект изобретения относится к системе измерения внутреннего давления газа в коксовой печи, включающей в себя:

- по меньшей мере одно описанное выше устройство;

- по меньшей мере один передающий модуль, сконфигурированный для передачи по меньшей мере одного сигнала, генерируемого каждым из трех датчиков давления;

- по меньшей мере один регистрирующий модуль, сконфигурированный для регистрации сигнала давления, полученного от передающего модуля;

Система согласно первому аспекту изобретения также может иметь одну или несколько из следующих характеристик, рассматриваемых по отдельности или в любой технически возможной комбинации:

- передающий модуль сконфигурирован для беспроводной передачи сигнала давления;

- третий аспект изобретения относится к способу изготовления устройства в соответствии с первым аспектом изобретения, включающему в себя этапы:

- перфорирования стенки для образования по меньшей мере трех сквозных отверстий;

- приваривания стенки к периферии одного из двух концов трубчатой направляющей;

- перфорирования конической детали, имеющей по меньшей мере одну коническую стенку с круглой периферией, при этом перфорирование выполняется для образования трех сквозных отверстий в конической стенке;

- выполнения герметичной сварки круглой периферии конической стенки конической детали с периферией другого конца из двух концов трубчатой направляющей таким образом, чтобы вершина конической детали выступала за пределы трубчатой направляющей, и чтобы расположение сквозных отверстий в конической детали соответствовало расположению сквозных отверстий в упомянутой стенке;

- вставки не менее трех зондов в трубчатую направляющую, причем каждый зонд вставляют через одно из сквозных отверстий в стенке и через одно из сквозных отверстий в конической детали, совпадающее с одним из сквозных отверстий в упомянутой стенке, через которое был вставлен зонд;

- выполнения герметичного приваривания зондов к коническим деталям.

В предпочтительном варианте осуществления используются три сквозных отверстия, причем одно отверстие из трех сквозных отверстий смещено от линейной оси, на которой совмещены два других сквозных отверстия из трех сквозных отверстий, и упомянутое одно сквозное отверстие из трех сквозных отверстий равноудалены от двух других упомянутых сквозных отверстий из трех сквозных отверстий, чтобы получить расположение сквозных отверстий в форме равнобедренного треугольника.

Поскольку все зонды имеют разную длину, они не взаимодействуют друг с другом, что выгодно позволяет проводить более точные измерения.

Направляющая также позволяет не приваривать зонды к распоркам, чтобы удерживать зонды на постоянном расстоянии друг от друга благодаря закрывающим деталям, имеющим отверстия для вставки зондов. Благодаря конической детали, закрывающей конец направляющей, находящейся внутри коксовой печи, и благодаря герметичной сварке также предотвращается засорение этой области устройства и улучшается его ввод внутрь коксовой печи.

Наконец, в настоящем изобретении легко приспособить коксовую печь для использования устройства, поскольку для этого в дверце коксовой печи всего лишь необходимо проделать отверстие, имеющее диаметр направляющей.

Другие характеристики и преимущества изобретения станут понятны из его описания, приведенного ниже в качестве примера и никоим образом не ограничивающего изобретение, со ссылкой на прилагаемые к описанию чертежи, на которых показано:

на фиг. 1 – результаты измерения внутреннего давления газа и температуры внутри промышленной коксовой печи с использованием конструкции из трех зондов предшествующего уровня техники;

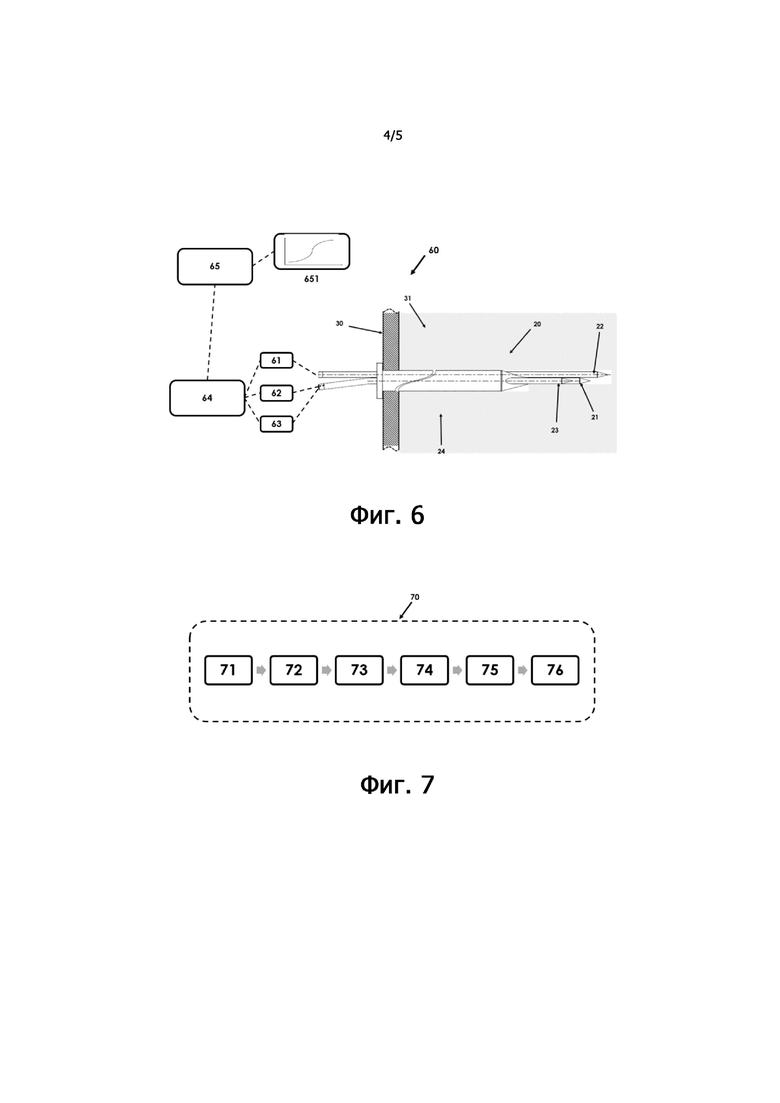

на фиг. 2 – схематический вид варианта осуществления предлагаемого в настоящем изобретении устройства;

на фиг. 3 – вид сечения зондов давления предлагаемого в настоящем изобретении устройства;

на фиг. 4 – вид сбоку предлагаемого в настоящем изобретении устройства, вставленного в коксовую печь;

на фиг. 5а и 5b – вид конического конца направляющей предлагаемого в настоящем изобретении устройства;

на фиг. 6 – схематический вид предлагаемой в настоящем изобретении системы;

на фиг. 7 – схематическое представление способа изготовления предлагаемого в настоящем изобретении устройства;

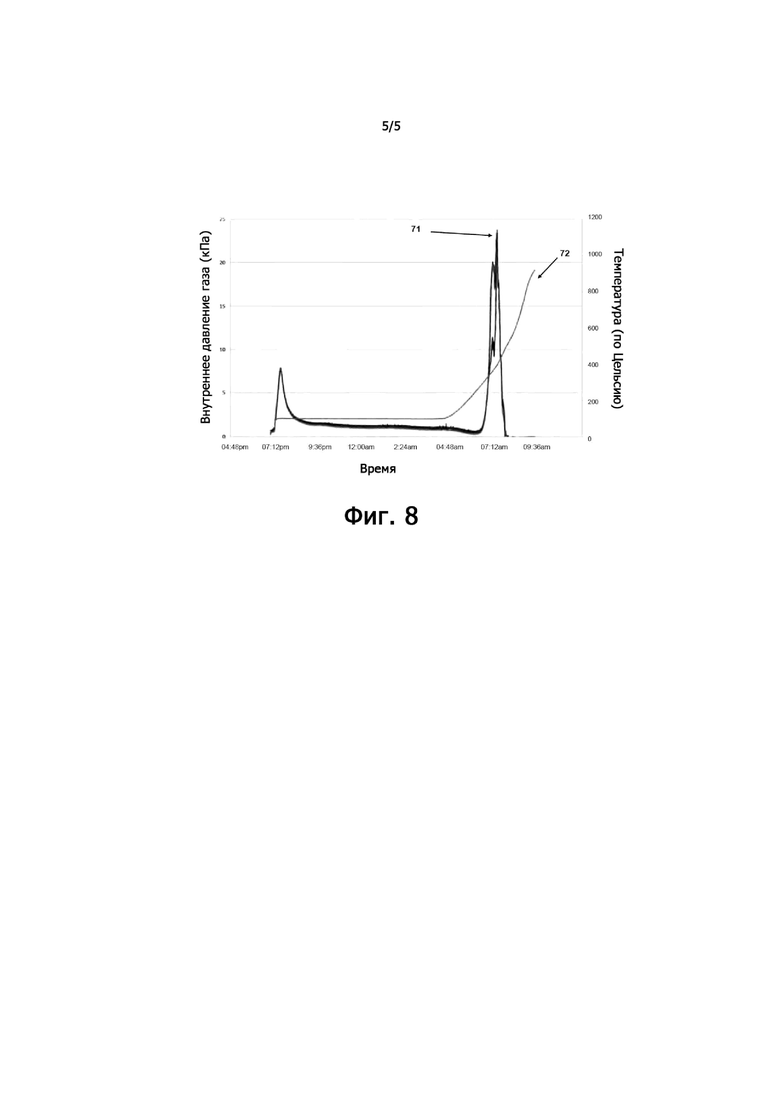

на фиг. 8 – результаты измерения внутреннего давления газа и температуры внутри промышленной коксовой печи с помощью предлагаемого в настоящем изобретении устройства.

Для простоты описания идентичные или подобные элементы помечены на всех чертежах одинаковыми ссылочными позициями.

Фиг. 2 представляет собой схематический вид одного из вариантов осуществления предлагаемого в настоящем изобретении устройства.

Предлагаемое в настоящем изобретении устройство 20, показанное на фиг. 2, содержит три зонда 21, 22 и 23 давления и трубчатую направляющую 24.

Предлагаемое в настоящем изобретении устройство 20 позволяет измерять внутреннее давление газа в коксовой печи. Как объяснялось в предшествующем уровне техники, основной целью является измерение максимального внутреннего давления газа в загруженной коксовой печи во время нагревания угля для превращения его в кокс, чтобы предотвратить любое повреждение самой коксовой печи.

Устройство 20 в предпочтительном варианте осуществления содержит трубчатую направляющую 24, имеющую два противоположных конца 2411 и 2412, две закрывающих детали 242 и 243 и трубчатый корпус 241.

Под «трубчатым» подразумевается круглое поперечное сечение с двумя круглыми открытыми концами 2411 и 2412. Трубчатая форма направляющей 24 позволяет легко вводить устройство 20 внутрь коксовой печи, легко адаптироваться к любой коксовой печи и хорошо центрировать устройство 20 внутри коксовой печи для обеспечения точного измерения. Это достигается благодаря круглому сечению, что дополнительно позволяет иметь особое расположение зонда, выгодное для измерения. Эта компоновка дополнительно описана в нижеследующем описании.

Когда устройство 20 вставлено в коксовую печь, конец 2422 располагается внутри коксовой печи, равно как и закрывающая деталь 242.

Согласно этому варианту осуществления, устройство 20 содержит три зонда 21, 22 и 23 давления. Зонд – это устройство для измерения физической величины в окружающей среде. Например, зонд давления – это устройство для измерения давления. В предлагаемом в изобретении устройстве 20 зонды 21, 22 и 23 давления позволяют измерять давление внутри коксовой печи. Каждый из трех зондов 21, 22 и 23 давления измеряет давление внутри коксовой печи независимо друг от друга.

Каждый зонд 21, 22 и 23 давления имеет закрытый конец 212, 222 и 232, соответственно, и трубчатый корпус 213, 223 и 233, соответственно. Закрытые концы 212, 222 и 232 предпочтительно имеют коническую форму для облегчения введения зондов 21, 22 и 23 внутрь коксовой печи и для предотвращения засорения углем. Под «конической» подразумевается форма конуса, причем такой конус имеет круглую периферию. Как упоминалось ранее, под «трубчатым» подразумевается круглое поперечное сечение. Каждый трубчатый корпус 213, 223 и 233 содержит две прямоугольные прорези 211, 221 и 231, соответственно, обращенные друг к другу. Как показано на фиг. 2, прямоугольные прорези 211, 221 и 231 начинаются на закрытом конце 212, 222 и 232 и продолжаются на заданную длину вдоль продольной оси трубчатого корпуса 213, 223 и 233. Например, прямоугольные прорези 211, 221 и 231 могут иметь длину 30 мм вдоль продольной оси трубчатого корпуса 213, 223 и 233 и ширину 1 мм. Прямоугольные прорези 211, 221 и 231 также могут располагаться в любом другом месте на трубчатом корпусе 213, 223 и 233, при условии, что прямоугольные прорези 211, 221 и 231 находятся внутри коксовой печи и снаружи трубчатой направляющей 24.

Фиг. 3 иллюстрирует вид поперечного сечения предлагаемой в изобретении компоновки зондов.

Поперечное сечение зондов 21, 22 и 23 в плоскости, перпендикулярной продольной оси, вдоль которой продолжается трубчатый корпус 213, 223 и 233 показанный на фиг. 2, представлено на фиг. 3. Поперечное сечение каждого зонда 21, 22 и 23, показанное на фиг. 3, представляет собой поперечное сечение на половине длины каждой из прямоугольных прорезей 211, 221 и 231, соответственно.

Как упоминалось выше, каждый трубчатый корпус 213, 223 и 233 зондов давления 21, 22 и 23, соответственно, содержит две прямоугольные прорези 211, 221, 231, соответственно. Прорези представляют собой прямоугольные сквозные отверстия, обращенные друг к другу. Например, как показано на фиг. 3, два отверстия 211 обращены друг к другу, поскольку ось, вдоль которой они продолжаются, перпендикулярна вертикальной оси В. Два отверстия 221 обращены друг к другу, поскольку ось, вдоль которой они продолжаются, перпендикулярна вертикальной оси C. Два отверстия 231 обращены друг к другу, поскольку ось, вдоль которой они продолжаются, перпендикулярна вертикальной оси D. Два отверстия обращены друг к другу, если одно из отверстий находится на одной стороне трубчатого корпуса, а другое отверстие находится на другой стороне, симметрично относительно центра круга. Прямоугольные прорези позволяют использовать зонды давления, работающие как трубки Пито, для точного измерения давления внутри коксовой печи.

Зонды расположены таким образом, чтобы точно измерять давление, независимо от расположения теплового центра коксовой печи. Такое конкретное расположение представлено на фиг. 2, 3 и 4 и стало возможным благодаря закрывающей детали 242, подробно представленной на фиг. 5а и 5b.

Конкретная компоновка зондов представляет собой равнобедренный треугольник, образованный тремя зондами. Как показано на фиг. 3, два из трех зондов давления выровнены по линейной оси, а последний зонд смещен относительно этой оси и равноудален от двух других зондов. Два зонда 21 и 23 давления выровнены по линейной оси А. Третий зонд 22 давления смещен относительно линейной оси А на заданное расстояние d3. Центр 224 зонда 22 давления равноудален от центров 214 и 234 зондов 21 и 23 давления, т.е. расстояние d1 между центром 224 зонда 22 давления и центром 234 зонда 23 давления равно расстоянию d2 между центром 224 зонда 22 давления и центром 214 зонда 21 давления. Упоминание о том, что «зонд 22 давления равноудален от зондов 21 и 23 давления», подразумевает, что центр 224 зонда 22 давления находится на одинаковом расстоянии от центров 214 и 234 зондов 21 и 23 давления, соответственно. Располагая зонды 21, 22 и 23 в форме треугольника, удается лучше центрировать измерение давления по сравнению с предшествующим уровнем техники.

В предпочтительном варианте осуществления, на поперечном сечении трубчатой направляющей 24 в плоскости, перпендикулярной оси, вдоль которой проходит трубчатая направляющая 24, за центр направляющей 24 взята точка пересечения линейной горизонтальной оси А и линейной вертикальной оси C, показанных на фиг. 3, то есть точка 2413.

Показанная на фиг. 2 направляющая 24 предлагаемого в настоящем изобретении устройства 20, позволяет удерживать зонды в таком треугольной конфигурации. Для этого направляющая 24 содержит закрывающую деталь 242, имеющую коническую форму, и другую закрывающую деталь 243. Каждый из концов 2411 и 2412 трубчатого корпуса 241 трубчатой направляющей 24 содержит средство для закрывания упомянутого конца, причем средство имеет столько сквозных отверстий, сколько имеется зондов 21, 22 и 23, так что зонды 21, 22 и 23 можно вставлять через эти сквозные отверстия. В предпочтительном варианте осуществления, средства закрывания концов 2411 и 2412 представляют собой закрывающие детали 242 и 243, которые приварены соответственно к концам 2412 и 2411 трубчатого корпуса 241 трубчатой направляющей 24. Предпочтительно закрывающая деталь 243 представляет собой круглую стенку, но изобретение также охватывает варианты осуществления, в которых закрывающая деталь 243 представляет собой любую другую закрывающую деталь 243, позволяющую закрывать конец 2411. Круглая стенка 243 содержит три сквозных отверстия, по одному для каждого зонда 21, 22 и 23 давления. Закрывающая деталь 242 для закрывания конца 2412 представляет собой деталь конической формы, показанную на фиг. 5а и 5b. Изобретение также охватывает варианты осуществления, в которых закрывающая деталь 242 представляет собой круглую стенку или любое другое средство закрывания конца 2412. Преимущество использования детали 242 конической формы состоит в облегчении установки устройства 20 в коксовую печь и в исключении засорения углем.

Каждая закрывающая деталь 242 и 243 перфорирована и имеет столько отверстий, сколько используется зондов давления. Устройство 20 предпочтительно содержит три зонда 21-23 давления, но оно может содержать больше зондов давления, чем представлено на чертежах. В таких случаях зонды располагаются не в форме треугольника, а в форме квадрата или пятиугольника вокруг центра направляющей 24 в плоскости поперечного сечения, перпендикулярной оси трубчатого корпуса 241 трубчатой направляющей 24.

Перфорации выполнены таким образом, чтобы образовывать сквозные отверстия в закрывающих деталях 242 и 243. Сквозные отверстия, выполненные в каждой закрывающей детали, должны соответствовать сквозным отверстиям в другой закрывающей детали. Под «соответствием» подразумевается, что центр каждого сквозного отверстия совмещен с центром соответствующего ему сквозного отверстия в другой закрывающей детали, когда закрывающие детали приварены к трубчатому корпусу 241 трубчатой направляющей 24. При этом зонды 21-23 расположены в виде равнобедренного треугольника и могут вставляться из одной закрывающей детали 243 в другую закрывающую деталь 242 и выступать из закрывающей детали 242. Зонды 21-23 давления выступают достаточно, чтобы прямоугольные прорези 211, 221 и 231 полностью находились внутри коксовой печи и измеряли давление внутри коксовой печи, а не внутри направляющей 24.

На фиг. 4 представлен собой вид сбоку предлагаемого в настоящем изобретении устройства, когда оно вставлено в коксовую печь.

Трубчатая направляющая 24 сконфигурирована для приема зондов 21-23 давления таким образом, что передняя часть трубчатого корпуса 213, 223 и 233 каждого из трех зондов давления располагалась внутри коксовой печи 31, а противоположная задняя часть трубчатого корпуса 213, 223 и 233 находилась вне коксовой печи. Таким образом, закрытый конец 212, 222 и 232 каждого из трех зондов давления находится внутри коксовой печи, равно как и каждая из прямоугольных прорезей 211, 221 и 231 в трубчатых корпусах, а закрытый конец 243 находится снаружи коксовой печи 31, равно как и датчики давления (на чертеже не показаны), подключенные к каждому из зондов 21, 22 и 23. Таким образом, прямоугольные прорези расположены в передней части зондов 21-23 давления, равно как и закрытые концы 212, 222 и 232 каждого из трех зондов давления. Сквозные отверстия в закрывающих деталях 242 и 243 предпочтительно позволяют направляющей 24 принимать и направлять зонды давления 21-23 в коксовой печи. Опять же предпочтительно, чтобы закрывающая деталь 243 имела диаметр больше, чем отверстие в дверце 30 печи, чтобы предотвращать дальнейшее введение устройства 20, когда достигнута желаемая глубина введения. Это позволяет обеспечить заданную глубину введения зондов внутрь коксовой печи 31 и повысить качество и точность измерений давления за счет лучшего центрирования.

При этом прямоугольные щели 211, 221 и 231 находятся внутри коксовой печи 31, а датчики давления (на чертеже не показаны) – снаружи коксовой печи 31, что предотвращает их деградацию. Направляющая 24 предпочтительно покрывает по меньшей мере половину длины зондов 21-23 давления, расположенных внутри коксовой печи, чтобы предотвращать тепловые деформации зондов 21-23 давления.

Отверстие 301 выполнено в двери 30 коксовой печи для обеспечения горизонтальной вставки направляющей 24 внутрь коксовой печи 31 через это отверстие. Предпочтительно отверстие имеет тот же диаметр, что и трубчатый корпус 241 трубчатой направляющей 24. Под «горизонтальной вставкой» подразумевается вставка по оси, перпендикулярной двери 30 коксовой печи, параллельной плоскости, вдоль которой проходит пол коксовой печи 31, когда коксовая печь 31 расположена на земле, причем ось продолжается внутри коксовой печи 31, когда дверь 30 коксовой печи расположена на боку коксовой печи 31.

Части трубчатых корпусов 213, 223 и 233 каждого из трех зондов давления, находящиеся внутри коксовой печи 31, имеют разную длину. Таким образом, зонды 21-23 смещены друг относительно друга в продольном направлении. Таким образом исключается любое взаимодействие между зондами с точки зрения нагрева и измерения.

Устройство 20 также содержит датчики давления (на чертежах не показаны), по одному на каждый зонд 21-23 давления. Предпочтительно датчики давления соединены с концом 215, 225, 235 трубчатого корпуса 213, 223, 233 каждого из зондов 21-23, который находится снаружи коксовой печи, предпочтительно опять же через резиновые трубки. Датчики давления сконфигурированы для измерения давления и генерирования по меньшей мере одного сигнала в зависимости от упомянутого измеренного давления. Устройство 20 может также содержать по меньшей мере одну термопару для измерения температуры внутри коксовой печи 31.

Коническая деталь 242 представлена на фиг. 5а и 5b. Как показано на фиг. 5а, коническая деталь 242 содержит три сквозных отверстия, расположенных в форме равнобедренного треугольника, чтобы удерживать зонды в этой треугольной конфигурации. Два из трех сквозных отверстий выровнены по линейной оси А, а третье сквозное отверстие смещено от линейной оси А и равноудалено от двух сквозных отверстий. Два сквозных отверстия 242а и 242с выровнены по линейной оси А. Сквозное отверстие 242с смещено от линейной оси А на заданное расстояние d4. Центр сквозного отверстия 242с равноудален от центра сквозных отверстий 242а и 242с, то есть расстояние между центром сквозного отверстия 242с и центром сквозного отверстия 242а равно расстоянию между центром сквозного отверстия 242с и центром сквозного отверстия 242b. Придание расположению сквозных отверстий 242а, 242b и 242с треугольной формы позволяет удерживать зонды 21-23 давления в треугольной форме и, таким образом, лучше центрировать измерение давления, чем в предшествующем уровне техники.

На фиг. 5b показан вид сбоку в поперечном сечении конической детали 242. Отверстия 242а, 242b и 242с являются сквозными.

Как показано на фиг. 2, коническая деталь 242 имеет круглую периферию 2422, герметично приваренную к концу 2412 трубчатого корпуса 241 трубчатой направляющей 24, так что кончик 2423 конической детали 242 выходит за пределы трубчатой направляющей 24. При вставке внутрь коксовой печи, кончик 2423 конической детали 242 является первой частью трубчатой направляющей 24, вводимой внутрь коксовой печи 31. Упомянутая закрывающая деталь 242 имеет коническую форму для предотвращения засорения углем во время введения.

Кроме того, периферия каждого из трех отверстий конической детали 242 предпочтительно герметично приварена к соответствующим зондам 21-23 давления, когда они вставлены внутрь направляющей 24. Следовательно, зонды 21-23 не могут перемещаться внутри направляющей 24 и могут обеспечивать точное измерение давления.

На фиг.6 схематически представлена предлагаемая в настоящем изобретении система.

Система 60, представленная на фиг.6, включает в себя по меньшей мере одно устройство 20 для измерения внутреннего давления газа внутри коксовой печи, по меньшей мере по одному датчику давления 61, 62 и 63 в каждом зонде 21-23 давления устройства 20, по меньшей мере один передающий модуль 64 для передачи сигнала давления, генерируемого датчиками 61-63 давления в ответ на давление, измеренное датчиками 61-63 давления, и по меньшей мере одно регистрирующее устройство 65. Регистрирующее устройство 65 сконфигурировано для сохранения сигнала, например, путем сохранения его в базе данных для последующего использования. Регистрирующее устройство 65 может дополнительно подключаться к дисплею 651 для отображения в реальном времени или с задержкой во времени измерений внутреннего давления газа. В предпочтительном варианте осуществления, передающий модуль 64 позволяет передавать данные о давлении по беспроводной связи, например, с использованием известных беспроводных протоколов, таких как Wi-Fi®, Bluetooth®, LoRa® или любого другого известного беспроводного протокола. Передача также может быть проводной. Хотя это не показано, внутрь каждого зонда 21-23 вставлена термопара для измерения температуры.

Изобретение также относится к способу изготовления предлагаемого в настоящем изобретении устройства 20.

На фиг. 7 схематично представлен способ изготовления предлагаемого в настоящем изобретении устройства 20.

Способ 70, представленный на фиг. 7, включает в себя этап 71 перфорирования стенки для образования трех сквозных отверстий, при этом два из трех сквозных отверстий выровнены по линейной оси, а третье сквозное отверстие смещено от упомянутой оси и равноудалено от двух других сквозных отверстий. Этот этап позволяет создать закрытый конец 243, который будет приварен к концу трубчатой направляющей 24 на следующем этапе способа 70. Перфорированная стенка может иметь любую форму или вид, в предпочтительном варианте осуществления она представляет собой круглую стенку. Стенка 243 также может иметь квадратную форму или любую другую форму, позволяющую закрывать трубчатую направляющую 24 и при этом позволяющую останавливать ее введение внутрь коксовой печи 31 после того, как она вставлена на заданную глубину.

Другой этап 72 способа 70 предусматривает приваривание стенки 243 к периферии конца трубчатой направляющей 24. Таким образом, стенка 243 может выступать в качестве опоры и направляющей для зондов благодаря своим сквозным отверстиям, перфорированным на этапе 71, а также в качестве упора для прекращения вставки направляющей 24 внутрь коксовой печи после того, как она вставлена на заданную глубину.

Способ 70 дополнительно включает в себя этап 73 перфорирования конической детали 242, при этом коническая деталь 242 содержит по меньшей мере коническую стенку, имеющую круглую периферию 2422, причем перфорирование заключается в образовании трех сквозных отверстий 242а, 242b и 242с в конической стенке, причем два из трех сквозных отверстий выровнены по линейной оси, а третье отверстие смещено от линейной оси и равноудалено от двух упомянутых сквозных отверстий. Этот этап позволяет создать другой закрытый конец 242, который будет приварен к другому концу трубчатой направляющей 24 на следующем этапе способа 70.

Способ 70 дополнительно включает в себя этап 74 выполнения герметичной сварки периферии 2422 конической стенки конической детали 242 с периферией другого конца 2412 трубчатой направляющей 24 таким образом, чтобы кончик 2423 конической детали 242 выступал за пределы трубчатой направляющей 24 и таким образом, чтобы расположение сквозных отверстий конического элемента 242 совпадало с расположением сквозных отверстий в стенке 243. Как пояснялось ранее, термин «совпадает» означает, что две формы, образованные расположением сквозных отверстий на каждой закрывающей детали 242 и 243, выровнены, и что центр каждого сквозного отверстия выровнен с центром соответствующего ему отверстия. Это позволяет вставлять зонды 21, 22 и 23 давления и удерживать зонды давления внутри направляющей 24 в определенной форме только с двумя опорными точками: двумя закрывающими деталями 242 и 243. Опять же предпочтительно, чтобы сквозные отверстия, а затем и вставленные зонды 21-23 давления имели форму равнобедренного треугольника для лучшего центрирования измерений давления.

Способ 70 дополнительно включает в себя этап 75 введения трех зондов 21-23 в трубчатую направляющую 24, причем каждый зонд вводят через сквозное отверстие в стенке 242 и через сквозное отверстие в коническом элементе 243, совпадающее со сквозным отверстием в стенке 242, в которое был вставлен зонд. Как объяснялось ранее, это позволяет трубчатой направляющей 24 принимать зонды 21-23 давления, удерживать их в определенном положении и направлять внутрь коксовой печи 31.

Наконец, способ 70 дополнительно включает в себя этап 75 выполнения герметичного приваривания зондов 21-23 к конической детали 242 для удержания зондов таким образом, чтобы движение зондов не влияло на измерение давления.

На фиг.8 показаны результаты измерения внутреннего давления газа и температуры внутри промышленной коксовой печи с помощью предлагаемого в настоящем изобретении устройства.

Благодаря изобретению, кривые давления перекрываются. Это является результатом хорошего центрирования зондов 21-23 давления внутри коксовой печи 31. Таким образом, имеется только один пик 71 давления, который выше, чем при измерении давления с помощью используемой в настоящее время конструкции строенных зондов, что свидетельствует об эффективном центрировании зондов. В данном случае настоящее изобретение выявляет потенциальный риск для коксовой печи, в то время как конструкция строенных датчиков предшествующего уровня техники не определяла критических уровней давления.

Кроме того, температурная кривая 72 не демонстрирует двух точек перегиба, как в предшествующем уровне техники, что также иллюстрирует центрирование зондов. Таким образом, измерения давления с помощью предлагаемого в настоящем изобретении устройства 20 являются более точными, что позволяет предотвращать повреждение стенок печи из-за высокого внутреннего давления газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКСОВЫЙ КОРОБ ДЛЯ СУХОГО ТУШЕНИЯ КОКСА ИЗ КОКСОВОЙ ПЕЧИ И СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 1988 |

|

RU2049803C1 |

| ОТВОДЯЩАЯ ТРУБНАЯ СИСТЕМА КОКСОВОЙ ПЕЧИ | 2008 |

|

RU2465301C2 |

| СВЕТОДИОДНОЕ ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО И СВЕТОДИОДНАЯ СИСТЕМА ЛИНЕЙНОГО ОСВЕЩЕНИЯ | 2013 |

|

RU2639890C2 |

| МОДУЛЬ ЗАДНЕЙ ПОДСВЕТКИ И УСТРОЙСТВО ОТОБРАЖЕНИЯ | 2017 |

|

RU2722474C1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЧЕСКОГО УДАЛЕНИЯ УГЛЕРОДНЫХ ОТЛОЖЕНИЙ ИЗ ПРОТОЧНЫХ КАНАЛОВ КОКСОВЫХ ПЕЧЕЙ "БЕЗ РЕКУПЕРАЦИИ" И "С РЕКУПЕРАЦИЕЙ ТЕПЛА" | 2011 |

|

RU2575761C2 |

| Установка для приема кокса из коксовых печей | 1990 |

|

SU1701725A1 |

| УСТРОЙСТВО ДЛЯ АУТЕНТИФИКАЦИИ ЛИСТА БУМАГИ | 2013 |

|

RU2635298C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЫТИЯ ТКАНИ И МЕДИЦИНСКИЙ ИНСТРУМЕНТ | 2016 |

|

RU2717204C1 |

| Дверь коксовой печи | 1986 |

|

SU1432086A1 |

| Устройство для очистки стояка коксовой печи | 1973 |

|

SU570627A1 |

Изобретение относится к устройству (20) для измерения внутреннего давления газа в коксовой печи (31), содержащему направляющую (24), выполненную с возможностью приема трех зондов (21, 22, 23) давления, каждый из которых простирается от задней части к передней части и каждый из которых соединен с датчиком (61, 62, 63) давления. Упомянутая направляющая (24) имеет круглое поперечное сечение и представляет собой трубчатую направляющую (24), выполненную с возможностью приема трех зондов (21, 22, 23) давления, расположенных в форме равнобедренного треугольника. Трубчатая направляющая (24) выполнена с возможностью приема, направления и удержания трех зондов (21, 22, 23) давления благодаря наличию двух концов (2411, 2412) и двух закрывающих деталей (242, 243), причем каждая из закрывающих деталей (242, 243) сконфигурирована для закрывания одного из двух концов (2411, 2412) трубчатой направляющей (24), причем каждая из закрывающих деталей (242, 243) имеет три сквозных отверстия (242a, 242b, 242c), расположенных в форме равнобедренного треугольника. Изобретение также касается коксовой печи, системы для измерения внутреннего давления газа в коксовой печи и способа изготовления устройства. Технический результат - измерение давления газа внутри угольной шихты во время цикла карбонизации термостойким, надежным и простым в установке и центрировании устройством. 4 н. и 7 з.п. ф-лы, 9 ил.

1. Устройство (20) для измерения внутреннего давления газа в коксовой печи (31), содержащее направляющую (24), выполненную с возможностью приема трех зондов (21, 22, 23) давления, каждый из которых простирается от задней части к передней части и каждый из которых соединен с датчиком (61, 62, 63) давления, при этом упомянутая направляющая (24) имеет круглое поперечное сечение и представляет собой трубчатую направляющую (24), выполненную с возможностью приема трех зондов (21, 22, 23) давления, расположенных в форме равнобедренного треугольника, при этом трубчатая направляющая (24) выполнена с возможностью приема, направления и удержания трех зондов (21, 22, 23) давления благодаря наличию двух концов (2411, 2412) и двух закрывающих деталей (242, 243), причем каждая из закрывающих деталей (242, 243) сконфигурирована для закрывания одного из двух концов (2411, 2412) трубчатой направляющей (24), причем каждая из закрывающих деталей (242, 243) имеет три сквозных отверстия (242a, 242b, 242c), расположенных в форме равнобедренного треугольника.

2. Устройство по п. 1, в котором каждый из зондов (21, 22, 23) давления смещен относительно других зондов в продольном направлении.

3. Устройство (20) по п. 1, в котором закрывающие детали (242, 243) представляют собой стенки, перфорированные для образования сквозных отверстий (242а, 242b, 242с), причем каждая стенка приварена к одному из двух концов (2411, 2412) трубчатой направляющей (24).

4. Устройство (20) по п. 3, в котором одна (243) из двух закрывающих деталей (242, 243) представляет собой стенку, перфорированную для образования сквозных отверстий (242а, 242b, 242с) и приваренную к одному (2411) из двух концов (2411, 2412) трубчатой направляющей (24), при этом другая закрывающая деталь (242) представляет собой коническую деталь с кончиком (2423), при этом коническая деталь перфорирована для образования сквозных отверстий (242a, 242b, 242c) и имеет круглую периферию (2422), герметично приваренную к другому концу (2412) трубчатой направляющей (24) таким образом, что кончик (2423) конической детали выступает за пределы трубчатой направляющей (24).

5. Устройство (20) по любому из пп. 1-4, дополнительно содержащее по меньшей мере одну термопару, вставленную в по меньшей мере один из трех зондов (21, 22, 23) давления.

6. Устройство (20) по любому из пп. 1-5, в котором передняя часть каждого из зондов (21, 22, 23) давления имеет по меньшей мере две прорези (211, 221, 231), обращенные друг к другу.

7. Устройство (20) по любому из пп. 1-6, в котором передняя часть каждого из зондов (21, 22, 23) давления имеет закрытый конец (212, 222, 232) конической формы.

8. Устройство (20) по любому из пп. 1-7, в котором каждый датчик (61, 62, 63) давления соединен с задней частью соответствующего зонда (21, 22, 23) давления посредством по меньшей мере одной резиновой трубки.

9. Коксовая печь (31), имеющая по меньшей мере одно отверстие (301) для горизонтального вставления через него устройства по любому из пп. 1-8 так, что передняя часть каждого из по меньшей мере трех зондов (21, 22, 23) давления находится внутри коксовой печи (31), а задняя часть каждого из по меньшей мере трех зондов (21, 22, 23) давления находится снаружи коксовой печи (31).

10. Система (60) для измерения внутреннего давления газа в коксовой печи (31) по п. 9, содержащая:

по меньшей мере один передающий модуль (64), выполненный с возможностью передачи по меньшей мере одного сигнала, генерируемого каждым из трех датчиков (61, 62, 63) давления,

по меньшей мере один регистрирующий модуль (65), выполненный с возможностью регистрации сигнала давления, полученного от передающего модуля (64).

11. Способ (70) изготовления устройства (20) по п. 4, включающий в себя следующие этапы:

перфорирование (71) стенки (243) с образованием по меньшей мере трех сквозных отверстий,

приваривание (72) стенки (243) к периферии конца (2411) трубчатой направляющей (24),

перфорирование (73) конической детали (242), имеющей по меньшей мере одну коническую стенку с круглой периферией (2422) и кончиком (2423), для образования, по меньшей мере, сквозных отверстий (242а, 242b, 242с) в конической стенке (242),

выполнение (74) герметичной сварки круглой периферии (2422) конической стенки конической детали (242) с периферией другого конца (2412) трубчатой направляющей (24) таким образом, чтобы кончик (2423) конической детали (242) выступал за пределы трубчатой направляющей (24) и чтобы расположение сквозных отверстий (242а, 242b, 242с) конической детали (242) совпадало с расположением сквозных отверстий в стенке (243),

вставка (75) по меньшей мере трех зондов (21, 22, 23) в трубчатую направляющую (24), причем каждый зонд (21, 22, 23) вставляют через одно из сквозных отверстий в стенке (243) и через одно из сквозных отверстий (242а, 242b, 242с) в конической детали (242), совпадающее со сквозным отверстием в стенке (243), через которое был вставлен зонд (21, 22, 23),

выполнение (76) герметичного приваривания зондов (21, 22, 23) к конической детали (242).

| KR 101984657 B1, 31.05.2019 | |||

| KR 1019990052243 A, 05.07.1999 | |||

| KR 100711781 B1, 25.04.2007 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В КАМЕРАХ КОКСОВАНИЯ В БАТАРЕЕ КОКСОВЫХ ПЕЧЕЙ ПОСРЕДСТВОМ РЕГУЛИРУЕМЫХ ДИАФРАГМ В ВЫПУСКНЫХ ОТВЕРСТИЯХ КОЛЕН СТОЯКОВ, ВЕДУЩИХ В КОЛЛЕКТОР НЕОЧИЩЕННОГО ГАЗА | 2011 |

|

RU2565188C2 |

Авторы

Даты

2023-07-17—Публикация

2020-03-30—Подача