Изобретение относится к производству строительных материалов и изделий, в частности к сырьевым смесям и может быть использовано при производстве теплоизоляционных и конструкционно-теплоизоляционных изделий различного назначения.

Известна сырьевая смесь для изготовления пенобетона, которая содержит в качестве заполнителя – кварцевый песок, в качестве наполнителя - молотую опоку с удельной поверхностью 3700 см2/г, в качестве пенообразователя - алкилсульфаты первичных жирных спиртов, в качестве модифицирующей добавки - добавку на основе конденсированных фенолов при следующем содержании компонентов, мас. %: портландцемент 36,74-43,94, кварцевый песок 18,75-19,1, указанная опока 0-6,37, указанный пенообразователь 0,065-0,067, указанная добавка 0,022-0,023, вода – остальное (пат. RU 2279415, МПК C04B 38/10, опубл. 10.07.2006).

К недостаткам описанного состава относится повышенная средняя плотность изготовляемых бетонов, не позволяющая изготовлять из него теплоизоляционные материалы.

Известна сырьевая смесь для изготовления пулепоглощающих антирикошетных элементов из фибропенобетона, включающая связующее вещество, мелкий заполнитель, пенообразователь, дисперсную арматуру и воду, при этом в качестве связующего используется портландцемент, или его разновидности марки не ниже 400, или строительный гипс марки не ниже Г6, или напрягающий цемент, или вяжущее низкой водопотребности. В качестве дисперсной арматуры используются полиамидные волокна длиной 40-55 мм и диаметром 25-10 мкм, и/или углеродные волокна длиной 18-35 мм и диаметром 9-6 мкм при соотношении компонентов, мас.ч.: связующее – 100, заполнитель мелкий - 155-230, пенообразователь - 0,1-0,8, дисперсная арматура – 1,1-9, вода – остальное (пат. RU 2714 541, МПК, F41J 13/00, опубл. 18.02.2020).

К недостаткам описанного состава относится использование песка, в качестве заполнителя потому, что его необходимо молоть для изготовления пенобетона с заданными свойствами.

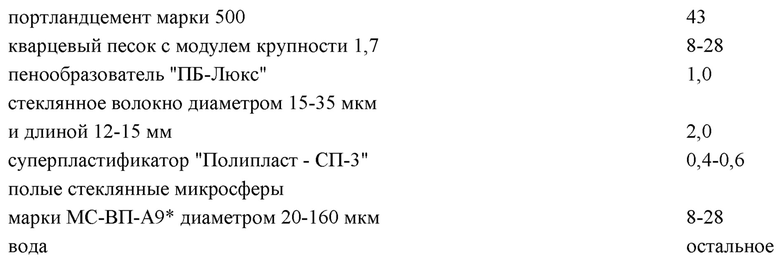

Наиболее близким техническим решением является ячеистая фибробетонная смесь (см. пат. RU 2568207, C04B38/08, C04B38/10, опубл. 10.11.2015), включающая связующее вещество - портландцемент марки 500, заполнитель - кварцевый песок, пенообразователь, дисперсную арматуру, суперпластификатор и воду, при этом в качестве заполнителя содержит кварцевый песок с модулем крупности 1,7, в качестве пенообразователя - "ПБ-Люкс", в качестве дисперсной арматуры - стеклянное волокно диаметром 15-35 мкм и длиной 12-15 мм, в качестве суперпластификатора - "Полипласт - СП-3", и дополнительно содержит наполнитель в виде аппретированных полых стеклянных микросфер марки МС-ВП-А9* диаметром 20-160 мкм при следующем соотношении компонентов, мас.%:

Однако данная смесь не обладает достаточными прочностными свойствами. Кроме этого чрезвычайно сложно обеспечивать агрегативную устойчивость смеси, поскольку установить подвижное энергетическое равновесие на этапе преобладания вязких связей между компонентами сырья практически невозможно в силу существенно различающихся сил поверхностной энергии каждого из них.

Задачей изобретения является создание формовочной смеси с технологическими свойствами, позволяющими повысить прочностные свойства фибропенобетона без увеличения его средней плотности, а также снизить себестоимость за счет применения в качестве заполнителя регионального техногенного отхода – опоки.

Сущность изобретения заключается в том, что ячеистая фибропенобетонная смесь, включающая портландцемент, пенообразователь, волокно и воду, дополнительно содержит опоку фракции менее 0,315 мм, в качестве пенообразователя используется пенообразователь ПБ-2000, а в качестве фибры - углеродное волокно диаметром менее 10 мкм и длиной 20-40 мм, при следующем соотношении компонентов, мас.%:

Такой состав обеспечивает отказ от применения энергоемкого процесса помола песка до необходимой удельной поверхности, обеспечивающей возможность получения пенобетона заданной плотности и позволяет прогнозировать дополнительное улучшение свойств газонаполненного бетона по показателям прочности за счет:

- применения углеродного волокна, ограничевающего предельную растяжимость фибропенобетона и способствующего повышению его прочности на сжатие;

- также применение улеродного волокна позволяет длительное использование воды, аккумулированной опокой-высокопористым наполнителем и отдаваемой твердеющему цементу по мере набора бетоном прочности.

Технический результат - получение ячеистой фибропенобетонной смеси повышенной прочности.

Характеристика компонентов:

Портландцемент. При изготовлении образцов пенобетона в качестве вяжущего использовался портландцемент ЦЕМ I 42,5 Н Новороссийского цементного завода.

Опока. В качестве заполнителя были использованы карбонатные опоки Журавского месторождения, измельченные в лабораторной дробилке до дисперсности частиц мельче 0,315 мм. Ограничение размера заполнителя фракцией 0,315 необходимо потому, что в процессе приготовления пенобетонной смеси такая фракция самодиспергирует до отельных более мелких частиц. Более крупные включения опоки могут создавать дефектные зоны в затвердевшем бетоне. Средняя плотность их в куске составляет 1100…1600 кг/м3, внутренняя микропористость частиц достигает 40%. В опоках наряду с аморфным кремнеземом содержатся глинистые минералы и высокодисперсные карбонаты с размером частиц не более 0,01 мм.

Пенообразователь. В качестве пенообразователя применялся ПБ-2000 – водный раствор анионактивных ПАВ (поверхностно активные вещества) со стабилизирующими добавками. Плотность. 1,0…1,2 г/см3, рН = 7…10, устойчивость пены не менее 550 с.

Углеродные волокна представляют собой наноструктурированный неорганический материал, содержащий 92-99,9% углерода. Современная промышленность выпускает волокна, предназначенные для дисперсного армирования бетонов диаметром 7…9 мкм. Углеродные волокна использовались диаметром 9 мкм, длиной 20 мм, модуль упругости 230000 МПа, предельная растяжимость 0,8%.

Для экспериментальной проверки качества, заявляемой ячеистой фибропенобетонной смеси, были изготовлены стандартные образцы-кубы (100×100×100 мм) и балки (40×40×160 мм) с различным соотношением сырьевых компонентов.

Образцы изготовлялись следующим образом.

Предварительно опока подсушивалась до воздушно-сухого состояния, затем измельчалась на щековой дробилке до требуемого уровня дисперсности.

Все ячеистые фибропенобетонные смеси изготовлялись по одностадийной технологии в лабораторном турбулентном смесителе. В соответствии с заданной рецептурой сырьевые компоненты вводились в колбу смесителя. После завершения перемешивания контролировали их плотность по ГОСТ 7473-2010 «Смеси бетонные. Технические условия», затем укладывали в формы образцов и оставляли твердеть в нормальных условиях на 28 и 90 суток.

Результаты эксперимента приведены в таблице (см. ниже).

Анализ представленных в таблице данных показывает, что введение в заявленную ячеистую фибропенобетонную смесь опоку фракции менее 0,315 мм, а в качестве фибры - углеродное волокно диаметром менее 10 мкм и длиной 20-40 мм, способствует увеличению прочностных показателей и повышению коэффициента конструктивного качества при сохранении меньшей плотности.

Наибольшее возрастание вышеуказанных параметров зафиксировано в предлагаемом составе 3.

Предлагаемое техническое решение применимо при производстве стеновых и теплоизоляционных изделий из газонаполненных материалов.

Таблица

Свойства сравниваемых фибропенобетов

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕИСТАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2568207C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОПЕНОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2835345C1 |

| Сырьевая смесь для изготовления фибропенобетона | 2023 |

|

RU2803561C1 |

| Пулепоглощающий материал (фибропенобетон) и способ его изготовления | 2019 |

|

RU2714541C1 |

| Сырьевая смесь для изготовления пенобетона | 2023 |

|

RU2808259C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2422408C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2591996C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2592907C1 |

| Состав и способ изготовления сырьевой смеси ячеистых материалов | 2022 |

|

RU2785156C1 |

Изобретение относится к производству строительных материалов и изделий, в частности к сырьевым смесям и может быть использовано при производстве теплоизоляционных и конструкционно-теплоизоляционных изделий различного назначения. Технический результат - получение ячеистой фибропенобетонной смеси повышенной прочности. Сущность изобретения заключается в том, что ячеистая фибропенобетонная смесь, включающая портландцемент, пенообразователь, волокно и воду, дополнительно содержит опоку фракции менее 0,315 мм, в качестве пенообразователя используется ПБ-2000, а в качестве фибры - углеродное волокно диаметром менее 10 мкм и длиной 20-40 мм, при следующем соотношении компонентов, мас.%: портландцемент марки ЦЕМ I 42,5 Н – 29-45, опока, фр. менее 0,315 мм – 23-42, пенообразователь - ПБ-2000 - 0,1-0,2, углеродное волокно, диаметром менее 10 мкм и длиной 20-40 мм - 0,04-0,08, вода - 28,72-31,86. 1 табл.

Ячеистая фибропенобетонная смесь, включающая портландцемент, пенообразователь, волокно и воду, отличающаяся тем, что дополнительно содержит опоку фракции менее 0,315 мм, в качестве пенообразователя используется ПБ-2000, а в качестве фибры - углеродное волокно диаметром менее 10 мкм и длиной 20-40 мм, при следующем соотношении компонентов, мас.%:

| КОЛОДКА ТОРМОЗНАЯ СОСТАВНАЯ (КОМПОЗИЦИОННАЯ СО ВСТАВКАМИ) ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2569207C1 |

| Пулепоглощающий материал (фибропенобетон) и способ его изготовления | 2019 |

|

RU2714541C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2004 |

|

RU2279415C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2012 |

|

RU2508272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| GB 1433051 А, 22.04.1976 | |||

| Сушилка для получения безводных солей из растворов | 1924 |

|

SU2481A1 |

Авторы

Даты

2023-07-19—Публикация

2023-03-01—Подача