Изобретение относится к области обработки металлов и сплавов давлением, а именно к технологии обработки давлением интерметаллидных сплавов на основе орторомбического алюминида титана и может быть использовано в аэрокосмической промышленности для получения из этих материалов деталей газотурбинных двигателей с регламентированной структурой и заданными механическими свойствами.

Интерметаллидные сплавы на основе орторомбического алюминида титана обладают такими свойствами как высокая термическая стабильность, высокие удельные прочностные характеристики при достаточном уровне пластичности. Сочетание таких характеристик позволяет применять их в газотурбинных двигателях в качестве деталей с рабочей температурой до 650°С. Однако сдерживающим фактором для применения данных сплавов является сложность обеспечения баланса между прочностью, пластичностью и вязкостью разрушения при комнатной и рабочей температуре. В данных сплавах в ходе кристаллизации формируются крупные зерна размером до нескольких миллиметров, что затрудняет пластическую деформацию и не позволяет реализовать весь потенциал материала. Хотя в ходе горячей прокатки микроструктура существенно измельчается, однако из-за узкого температурного интервала процесса не удается получить требуемую для обеспечения высокого комплекса свойств структуру. Термическая обработка также не дает возможности в полной мере улучшить механические свойства. Решением данной проблемы может быть применение сочетания изотермической штамповки и термической обработки, что позволяет помимо получения конечной формы изделия сформировать требуемую структуру в заготовках лопаток из интерметаллидных сплавов на основе орторомбического алюминида титана.

На данный момент известно несколько способов обработки интерметаллидных сплавов на основе орторомбического алюминида титана методами горячей деформации.

Известен способ проведения горячей деформации сплава на основе орторомбического алюминида титана Ti-11,4Al-1,31Zr-0,7V-39,9Nb-0,85Mo-0,14Si-0,065C масс. %) с целью получения прутковых заготовок [Патент РФ № RU 2 644 830 C2 от 26.06.2017 «Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто – фазой»], включающий нагрев и предварительную деформацию слитка с получением заготовки, промежуточную и окончательную деформацию заготовки и заключительную термообработку, отличающийся тем, что промежуточную деформацию заготовки осуществляют от 2 до 5 осадок со степенью 25-40%, совмещенных с прессованием со степенью 55-70%, при этом нагрев заготовки перед первой из промежуточных деформаций проводят ступенчато до температуры Тпп+(100-200)°С, где Тпп температура β↔α2 превращения с выдержкой 2-3 часа, а каждую последующую из промежуточных деформаций проводят при температуре на 50-100°С ниже предыдущей с выдержкой на 0,5-1 час меньше, чем на предыдущей, а последнюю из промежуточных деформаций проводят при температуре Тпп-(20-50)°С, причем окончательную деформацию заготовки осуществляют со степенью не более 30% при Тпп-(80-120)°С. После деформации заготовку подвергали двухступенчатой термической обработке: 1. нагрев до Т=900°C выдержка 2,5 часа с последующим охлаждением на воздухе до комнатной температуры; 2. нагрев до Т=850°C выдержка 12 часов с последующим охлаждением на воздухе до комнатной температуры. Механические характеристики при T=20°C: σ0,2=1040 МПа; σВ=1110 МПа; δ=7,0 %; ψ=7,5%; при T=650°C: σ0,2=860 МПа; σВ=890 МПа; δ=13,0 %; ψ=25,0%. Недостатком данного способа являются высокие температуры деформации, приводящие к значительным энергозатратам и трудоемкости процесса, а также низкая прочность после термической обработки.

Известен способ проведения горячей деформации сплава на основе орторомбического алюминида титана для получения поковок [Патент РФ № RU 2 520 924 С1 от 27.06.2014 «Способ изготовления поковок дисков из сплава алюминия титана на основе орто – фазы»], заключающийся в многостадийной деформации слитка с подогревами выше, а затем и ниже температуры полиморфного превращения (Тпп) и последующей термической обработке. Кроме того, слиток подвергается предварительной высокотемпературной газостатической обработке выше температуры Тпп. Механические характеристики при T=20°C: σВ~1200 МПа; δ=6-7 %; при T=650°C: σВ~1000 МПа; δ=9-12 %. Недостатком данного способа являются высокие температуры деформации на начальных этапах, что приводит к повышению требований к штамповым материалам и дополнительным затратам на нагрев до более высоких температур.

Известен способ проведения горячей деформации сплава на основе орторомбического алюминида титана ВИТ1 [Патент РФ № RU 2 761 398 C1 от 08.12.2021 «Способ обработки прутков из орто-сплавов титана для получения лопаток компрессора газотурбинного двигателя» с целью повышения механических характеристик, который включает нагрев прутка до 1100°С, плющение со степенью деформации не менее 0,5, повторный нагрев до 1100°С и выдавливание заготовки в закрытом штампе с формированием поковки с замком и пером лопатки. Затем поковку нагревали до 1100°С, подвергали сначала черновой, а затем чистовой штамповке лопаток. После низкого отжига были получены следующие свойства при температуре 20°С: предел прочности σв =1230 МПа; относительное удлинение δ=20,5% и относительное сужение ψ=46,3%. Недостатком данного способа является высокая температура ковки и последующей штамповки, что существенно повышает требования к штамповым материалам и удорожает производство. Кроме того, отсутствуют данные о жаропрочных характеристиках полученного состояния, что не позволяет в полной мере оценить разработанный способ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является обеспечение высокого комплекса механических характеристик заготовок лопаток газотурбинных двигателей из интерметаллидного сплава на основе орторомбического алюминида титана, сочетающих в себе высокую прочность и жаропрочность при достаточном уровне низкотемпературной пластичности.

Технический результат изобретения заключается в обеспечении высоких механических свойств заготовок лопаток газотурбинных двигателей из интерметаллидного сплава на основе орторомбического алюминида титана: σ0,220 =1000-1200 МПа; σВ20 =1150-1250 МПа; δ20 =5-8 %; ψ20 =3-5%; σ0,2650 =850 МПа; σВ650 =1000 МПа; δ650 = 9 %; ψ650 =7%; KCU20=7,0 Дж/см2, время до разрушения при T=650°С и σ=380 МПа до 200 часов, за счет предложенного способа изотермической штамповки и последующей термической обработки,

Задача изобретения решается применением предложенного способа изотермической штамповки и двухстадийной термической обработке на примере сплава ВИТ1.

Новизна и изобретательский уровень предложенного изобретения заключается в введении дополнительно операции предварительной деформационно-термической обработки в виде изотермической ковки заготовок интерметаллидного сплава на основе орторомбического алюминида титана перед штамповкой, а также в проведении изотермической штамповки заготовок лопаток при температуре существенно ниже Тпп, где Тпп температура β↔α2 превращения.

Такой подход позволяет получить более благоприятную для дальнейшей деформации рекристаллизованную структуру деформированных заготовок перед штамповкой, что в свою очередь обеспечивает высокий комплекс механических характеристик как при комнатной, так и при рабочих температурах сплава ВИТ1.

Осуществление изобретения на примере интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Температура β↔α2 превращения (далее Тпп) определена с помощью дифференциально сканирующей калориметрии и составила 1100°С. Заготовки подвергают предварительному нагреву до температуры выше Тпп на 0-100°С с выдержкой не менее 0,5 часа. После чего проводят ковку при температуре ниже Тпп на 50-150°С с проведением не менее 3 проходов со сменой оси деформации на 90° и степенью деформации не менее 40% за проход. Изотермическую штамповку заготовок лопаток проводят при температуре ниже Тпп на 50-200°С со степенью деформации от 50%. После чего заготовки подвергают двухстадийной термической обработке:

- закалка с температуры ниже Тпп на 50-200°С, выдержка от 0,5 часа, охлаждение на воздухе;

- старение при температуре ниже Тпп на 200-300°С, выдержка от 1 до 36 часов, охлаждение с печью.

Изобретение охарактеризовано на следующих изображениях.

Фиг. 1 – Микроструктура заготовки сплава ВИТ1 после деформационно-термической и термической обработки по режиму: отжиг T=1100°С, выдержка 0,5 часа охлаждение на воздухе; ковка при температуре 950°С с проведением не менее 3 проходов со сменой оси деформации на 90° и степенью деформации не менее 40% за проход; изотермическая штамповка при T=1000°С со степенью деформации 50%, нагрев до T=1000°С, выдержка 0,5 часа закалка на воздухе; старение при T=850°С, выдержка 6 часов (а - сканирующая электронная микроскопия, б - просвечивающая электронная микроскопия).

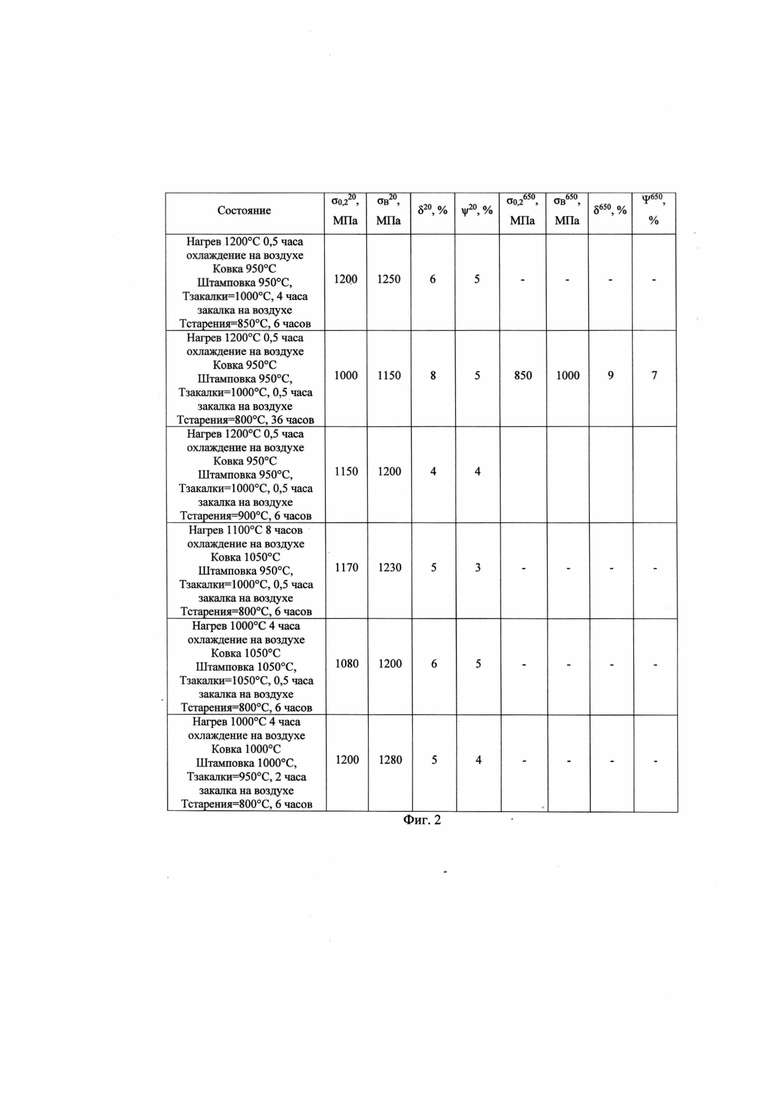

Фиг. 2 – Таблица «Механические свойства полученного сплава ВИТ1 после изотермической штамповки и термической обработки».

Возможность осуществления изобретения поясняется следующими примерами технологического процесса изотермической штамповки заготовок лопаток из интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Механические испытания полученных сплавов проводили с использованием следующих установок: универсальная электромеханическая испытательная машина Instron 5882; маятниковый копёр Instron SL-1M № SIK 5711; машина для испытаний на ползучесть и длительную прочность ATS Creep Tester 2330.

Пример 1

Проведена деформационно-термическая обработка заготовок интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Перед деформацией заготовки нагревали до T=1200°С и выдерживали 0,5 часа с последующим охлаждением на воздухе. Далее заготовки подвергали изотермической ковке при 950°С с проведением 3 проходов со степенью деформации за проход 40%. Заготовки подвергали изотермической штамповке при 1000°С со степенью деформации 50%. После чего заготовки подвергали термической обработке: нагрев до 1000°С, выдержка 4 часа, закалка на воздухе; старение при 850°С, выдержка 6 часов. Полученная микроструктура представлена на фиг. 1. Результаты механических испытаний представлены в таблице на фиг. 2.

Пример 2

Проведена деформационно-термическая обработка заготовок интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Перед деформацией заготовки нагревали до T=1200°С и выдерживали 0,5 часа с последующим охлаждением на воздухе. Заготовки подвергали изотермической ковке при 1050°С с проведением 3 проходов со степенью деформации за проход 40%. Заготовки подвергали изотермической штамповке при 950°С со степенью деформации 50%. После чего заготовки подвергали термической обработке: нагрев до 1000°С, выдержка 0,5 часа, закалка на воздухе; старение при 800°С, выдержка 36 часов. Результаты механических испытаний представлены в таблице на фиг. 2.

Пример 3

Проведена деформационно-термическая обработка заготовок интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Перед деформацией заготовки нагревали до T=1100°С и выдерживали 0,5 часа с последующим охлаждением на воздухе. Далее заготовки подвергали изотермической ковке при 950°С с проведением 3 проходов со степенью деформации за проход 40%. Заготовки подвергали изотермической штамповке при 950°С со степенью деформации 50%. После чего заготовки подвергали термической обработке: нагрев до 1000°С, выдержка 0,5 часа, закалка на воздухе; старение при 900°С, выдержка 1 час. Результаты механических испытаний представлены в таблице на фиг. 2.

Пример 4

Проведена деформационно-термическая обработка заготовок интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Перед деформацией заготовки нагревали до T=1100°С и выдерживали 8 часов с последующим охлаждением на воздухе. Заготовки подвергали изотермической ковке при 950°С с проведением 3 проходов со степенью деформации за проход 40%. Заготовки подвергали изотермической штамповке при 950°С со степенью деформации 50%. После чего заготовки подвергались термической обработке: нагрев до 1000°С, выдержка 0,5 часа, закалка на воздухе; старение при 800°С, выдержка 6 часов. Результаты механических испытаний представлены в таблице на фиг. 2.

Пример 5

Проведена деформационно-термическая обработка заготовок интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Перед деформацией заготовки нагревали до T=1000°С и выдерживали 4 часа с последующим охлаждением на воздухе. Заготовки подвергали изотермической ковке при 1000°С с проведением 3 проходов со степенью деформации за проход 40%. Заготовки подвергали изотермической штамповке при 1050°С со степенью деформации 50%. После чего заготовки подвергались термической обработке: нагрев до 1050°С, выдержка 0,5 часа, закалка на воздухе; старение при 800°С, выдержка 6 часов. Результаты механических испытаний представлены в таблице на фиг. 2.

Пример 6

Проведена деформационно-термическая обработка заготовок интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1. Перед деформацией заготовки нагревали до T=1000°С и выдерживали 4 часа с последующим охлаждением на воздухе. Заготовки подвергали изотермической ковке при 1000°С с проведением 3 проходов со степенью деформации за проход 40%. Заготовки подвергали изотермической штамповке при 1000°С со степенью деформации 50%. После чего заготовки подвергались термической обработке: нагрев до 950°С, выдержка 2 часа, закалка на воздухе; старение при 800°С.

Дополнительно были проведены испытания сплава, полученного по примеру 1, на ударную вязкость KCU20=7,0 Дж/см2 и длительную прочность: время до разрушения при T=650°С и σ=380 МПа до 200 часов.

Приведенные примеры подтверждают достижение заявленного технического результата изобретения, заключающегося в том, что предложенные режимы термической и деформационно-термической обработок, обеспечивают высокие механические свойства интерметаллидного сплава на основе орторомбического алюминида титана ВИТ1: σ0,220 =1000-1200 МПа; σВ20 =1150-1250 МПа; δ20 =5-8 %; ψ20 =3-5%; σ0,2650 =850 МПа; σВ650 =1000 МПа; δ650 =9 %; ψ650 =7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790704C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790711C1 |

| Способ изготовления лопаток газотурбинных двигателей из сплава на основе алюминида Ti2AlNb | 2022 |

|

RU2801383C1 |

| Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой | 2015 |

|

RU2644830C2 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА С ОРТО-ФАЗОЙ | 2022 |

|

RU2807232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ДИСКОВ ИЗ СПЛАВА АЛЮМИНИЯ ТИТАНА НА ОСНОВЕ ОРТО-ФАЗЫ | 2013 |

|

RU2520924C1 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| Способ термомеханической обработки литых (γ+α2)- интерметаллидных сплавов на основе алюминида титана γ-TiAl | 2015 |

|

RU2606685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

Изобретение относится к металлургии, а именно к обработке давлением интерметаллидных сплавов на основе орторомбического алюминида титана. Способ изготовления заготовок лопаток газотурбинных двигателей из интерметаллидных сплавов на основе орторомбического алюминида титана включает штамповку заготовок лопаток при температуре ниже температуры превращения (Тпп). Перед штамповкой заготовки лопаток предварительно нагревают до температуры выше температуры Тпп не более чем на 100°С, выдерживают не менее 0,5 часа, подвергают всесторонней ковке при температуре ниже Тпп на 50-150°С с проведением не менее 3 проходов со сменой оси деформации на 90° и степенью деформации не менее 40% за проход, причем последний проход осуществляют со степенью деформации не менее 50%. Далее проводят штамповку заготовок лопаток со степенью деформации не менее 50% при температуре ниже Тпп на 50-200°С, после чего осуществляют термическую обработку, включающую две ступени, на первой из которых проводят закалку при температуре ниже температуры Тпп на 50-150°С с выдержкой не менее 0,5 часа, а на второй - старение при температуре ниже Тпп на 200-300°С с выдержкой от 1 до 36 часов, где Тпп-температура β↔α2 превращения. Обеспечивается получение высоких механических свойств заготовок лопаток. 2 ил., 6 пр.

Способ изготовления заготовок лопаток газотурбинных двигателей из интерметаллидных сплавов на основе орторомбического алюминида титана, включающий штамповку заготовок лопаток при температуре ниже температуры превращения (Тпп), отличающийся тем, что перед штамповкой заготовки лопаток предварительно нагревают до температуры выше температуры Тпп не более чем на 100°С, выдерживают не менее 0,5 часа, подвергают всесторонней ковке при температуре ниже Тпп на 50-150°С с проведением не менее 3 проходов со сменой оси деформации на 90° и степенью деформации не менее 40% за проход, причем последний проход осуществляют со степенью деформации не менее 50%, далее проводят штамповку заготовок лопаток со степенью деформации не менее 50% при температуре ниже Тпп на 50-200°С, после чего осуществляют термическую обработку, включающую две ступени, на первой из которых проводят закалку при температуре ниже температуры Тпп на 50-150°С с выдержкой не менее 0,5 часа, а на второй - старение при температуре ниже Тпп на 200-300°С с выдержкой от 1 до 36 часов, где Тпп-температура β↔α2 превращения.

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой | 2015 |

|

RU2644830C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ДИСКОВ ИЗ СПЛАВА АЛЮМИНИЯ ТИТАНА НА ОСНОВЕ ОРТО-ФАЗЫ | 2013 |

|

RU2520924C1 |

| CN 112296602 A, 02.02.2021 | |||

| Электролит на основе SO2 для элемента аккумуляторной батареи и элемент аккумуляторной батареи | 2020 |

|

RU2772790C1 |

Авторы

Даты

2023-07-19—Публикация

2022-06-15—Подача