ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к композициям дорожного битума, способу получения композиции дорожного битума и может быть использовано в дорожном строительстве и обслуживании дорог. Композиции дорожного битума имеют множество различных применений, включая обеспечение покрытий для дорог, герметизации швов, ремонт дорожного полотна.

УРОВЕНЬ ТЕХНИКИ

Подавляющее большинство битумов дорожного и строительного назначения на данный момент в мире и в Российской Федерации производится путем окисления тяжелого нефтяного остаточного сырья – гудрона.

Однако на фоне неизбежного ухудшения качества нефти, поступающего на переработку на НПЗ, и истощения запасов традиционных запасов нефтей, НПЗ мира начинают все больше внимания обращать на гидрогенизационные процессы, которые позволяют перерабатывать гудрон не в битум, а в более светлые нефтепродукты – нафта, керосин, дизельное топливо, что позволяет увеличивать общую экономическую эффективность от переработки нефтяного сырья. При этом в качестве остаточных продуктов таких гидрогенизационных процессов, которые в целях данного изобретения носят обобщенное название «гидрокрекинг», получаются высоковязкие и высококипящие концентраты асфальтенов и высокомолекулярных смол. Как правило, такие остаточные продукты используются для производства низкокачественного мазута из-за своей низкой агрегативной устойчивости, а также кокса и прочих углероднасыщенных продуктов. Способы получения битума, а также сами композиции с вовлечением остаточных продуктов гидрокрекинга тяжелого остаточного нефтяного сырья, с качественными характеристиками в соответствии с требованиями нормативных документов практические не описаны из-за малой изученности самих остаточных продуктов гидрокрекинга. Кроме того, остаточные продукты гидрокрекинга тяжелых нефтяных остатков имеют высокую реакционную способность к процессам окислительной поликонденсации, что в конечном итоге сказывается на быстром окислительном старении битумов из таких остатков.

В последнее время в связи с падением стоимости остаточных топлив (топочных мазутов), вызванных массовым применением природного газа, а также высокими инвестиционными затратами по глубокой переработке гудрона в целевые продукты (замедленное коксование, гидрокрекинг) были приняты целевые меры по модернизации вакуумных блоков установок по атмосферно-вакуумной перегонке нефти, что привело к утяжелению получаемых гудронов с повышением вязкости гудронов с ВУ80 70-80 с (патент РФ №2476580 опубл. 20.08.2011) до 100-130 с и даже 200 с и выше.

В тоже время помимо действующих ГОСТ 33133-2014 «Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования» и ГОСТ Р 52056-2003 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия» были разработаны и вступили в силу новые более ужесточенные требования к битумной продукции – ГОСТ Р 58400.1-2019 «Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические условия с учетом температурного диапазона эксплуатации» и ГОСТ Р 58400.2-2019 «Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические условия с учетом уровней эксплуатационных транспортных нагрузок» с PG маркировкой битумной продукции. Произошел переход от классификации по условным показателям, не отражающим реологических свойств вяжущего и разработанным в начале ХХ века (пенетрация, температура размягчения по «кольцу и шару», температура хрупкости по Фраасу) к классификации по реологическим свойствам, имеющим физический смысл (разработанным в конце ХХ века). Во-вторых, в методологии Суперпейв (SHRP Superpave), которая лежит в основе вновь принятых ГОСТ, огромное внимание уделяется вопросам старения вяжущих, что особенно важно для современных битумов в условиях глубокой переработки нефти. Также очень важно, что методология рассматривает в начальной стадии процесса окисления предельные сдвиговые деформации и нагрузки, а в конце стадии процесса окисления — жесткость и ползучесть битумного вяжущего. Данный вопрос в предыдущем подходе практически не учитывался. В-третьих, методология позволяет разработать требования к вяжущему в зависимости от климата участка прохождения автомобильной дороги и условий движения транспорта по ней. Данный вопрос в предыдущем подходе также практически не учитывался. Эти стандарты разработаны на основе передового зарубежного опыта (ЕС и США), основанного на исследованиях вяжущих материалов, а также асфальтобетона в реальных эксплуатационных условиях. Только в случае выполнения требований вышеперечисленных нормативных документов может быть достигнуто высокое качество подобной продукции.

Все это ставит серьезные задачи не только по сохранению, но даже улучшению качества дорожных битумов.

В патенте РФ №2721118 (C08L95/00, C10C3/04, C10G9/32, C08K3/06, C09D195/00, B01F3/10, B01F5/08, B01F11/02, B01J8/00, B01J19/10, опубл. 15.05.2020) описано изобретение, которое позволяет перерабатывать остатки гидрогенизационного процесса H-Oil путем перемешивания компонентов сырья, представляющих собой смесь из тяжелых нефтесодержащих остатков, находящихся в термотропной мезофазе, и жидкой серы, полученную смесь нагревают до температуры полимеризации серы и перемешивают в среде без внешних окислителей, при этом для достижения гомогенности смеси в процессе перемешивания формируют квитанционные и турбулентные потоки по всему объёму сырья. Недостатками данного технического решения являются:

1. Сложность процесса с использованием кавитационной установки, которая будет подвержена эрозионному износу при наличии в сырьевом потоке механических примесей и твердых частиц, что бывает характерным для остатков суспензионного гидрокрекинга;

2. При получении битумов в сырьевую смесь добавляется жидкая сера, что приводит к образованию значительных количеств газообразных оксидов серы и сероводорода, негативным образом влияющих на структуру и характеристики битума, такие как изменение массы при старении, сдвиговая и усталостная устойчивость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технической проблемой, решаемой настоящим изобретением, является обеспечение композиции дорожного битума, включающей остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья и имеющей необходимые эксплуатационные характеристики для применения при дорожном строительстве и обслуживании дорог, включающие надлежащие характеристики изменения массы при старении, сдвиговой устойчивости, усталостной устойчивости, низкотемпературной устойчивости.

Один из технических результатов настоящего изобретения заключается в обеспечении композиции дорожного битума, в которой применяется остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья с сохранением необходимых эксплуатационных характеристик композиции дорожного битума для применения при дорожном строительстве и обслуживании дорог, включающих, без ограничения, надлежащие характеристики изменения массы при старении, сдвиговой устойчивости, усталостной устойчивости, низкотемпературной устойчивости.

Другой технический результат настоящего изобретения заключается в обеспечении вовлечения остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья в производство композиции дорожного битума с обеспечением энергетически выгодного и/или менее ресурсоемкого процесса с сохранением необходимых эксплуатационных характеристик композиции дорожного битума, включающих, без ограничения, надлежащие характеристики изменения массы при старении, сдвиговой устойчивости, усталостной устойчивости, низкотемпературной устойчивости.

Еще один технический результат настоящего изобретения заключается в обеспечении возможности применения остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья в композиции дорожного битума без негативного влияния на её характеристики, такие как, без ограничения, изменение массы при старении, сдвиговая, усталостная, низкотемпературная устойчивости, для применения при дорожном строительстве и обслуживании дорог.

Также, один технический результат настоящего изобретения заключается в уменьшении влияния на окружающую среду продуктов гидрокрекинга тяжелого нефтяного остаточного сырья.

Один из технических результатов настоящего изобретения заключается в эффективном применении остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья при получении композиции дорожного битума.

Указанная техническая проблема решается и указанные технические результаты достигаются посредством композиций дорожного битума и способа получения композиции дорожного битума по настоящему изобретению.

Настоящее изобретение относится к композиции дорожного битума, включающей окисленный битум и гудрон, где окисленный битум представляет собой продукт окисления смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья, причем:

количество окисленного битума составляет от 60% до 75% мас. относительно общей массы композиции, и количество гудрона составляет от 25% до 40% мас. относительно общей массы композиции,

количество гудрона в указанной смеси составляет от 70% до 80% мас. относительно массы смеси, и количество остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья в указанной смеси составляет от 20% до 30% мас. относительно массы смеси.

Согласно одному варианту осуществления остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья представляет собой остаточный продукт гидрокрекинга гудрона.

Согласно одному варианту осуществления остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья содержит от 8% до 30% мас. асфальтенов.

Согласно другому варианту осуществления остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья содержит от 25% до 35% мас. насыщенных углеводородов, содержащих от 25 до 130 атомов углерода, предпочтительно, от 27 до 127 атомов углерода.

Согласно одному варианту осуществления остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья содержит от 25% до 35% мас. ароматических углеводородов, содержащих от 25 до 130 атомов углерода, предпочтительно, от 27 до 127 атомов углерода.

Согласно одному варианту осуществления композиция предназначена для применения в строительстве и/или обслуживании дорог.

Настоящее изобретение также относится к композиции дорожного битума, содержащей:

от 50% до 63% мас. композиции, описанной выше,

от 30% до 40% мас. остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья,

от 3% до 5% мас. пластификатора, и

от 4% до 5% мас. сополимера на основе стирола и бутадиена,

где % мас. представляют собой % мас. относительно общей массы композиции.

Согласно одному варианту осуществления пластификатор представляет собой вакуумный газойль. Вакуумный газойль может представлять собой вакуумный газойль вакуумной перегонки прямогонного мазута.

Согласно одному варианту осуществления сополимер на основе стирола и бутадиена представляет собой линейный или разветвленный блок-сополимер на основе стирола и бутадиена. Блок-сополимер на основе стирола и бутадиена может иметь молекулярную массу от 75000 до 85000 Да, причем блок-сополимер на основе стирола и бутадиена может иметь массовую долю стирола от 30% до 35% мас. и массовую долю 1,2 звеньев бутадиена от 10% до 20% мас.

Настоящее изобретение также относится к способу получения композиции дорожного битума, описанной выше, включающий этапы:

а) смешения гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья при массовом соотношении от 2 до 4, предпочтительно от 2,3 до 4, с получением смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья,

б) окисление полученной на этапе а) смеси в установке окисления с получением окисленного битума,

в) смешение полученного на этапе б) окисленного битума с гудроном при массовом соотношении окисленного битума к гудрону от 1,5 до 3 с получением первой композиции битума,

г) смешение первой композиции битума с пластификатором, остаточным продуктом гидрокрекинга тяжелого нефтяного остаточного сырья и сополимером на основе стирола и бутадиена с получением композиции дорожного битума.

В последующем описании показаны и более подробно описаны варианты осуществления предложенного изобретения. Следует понимать, что изобретение допускает другие варианты осуществления, и некоторые их детали допускают модификацию в различных очевидных аспектах без отступления от изобретения, как изложено и описано в последующей формуле изобретения. Соответственно, чертежи и описание, по характеру, должны рассматриваться в качестве иллюстративных, а не в качестве ограничительных.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

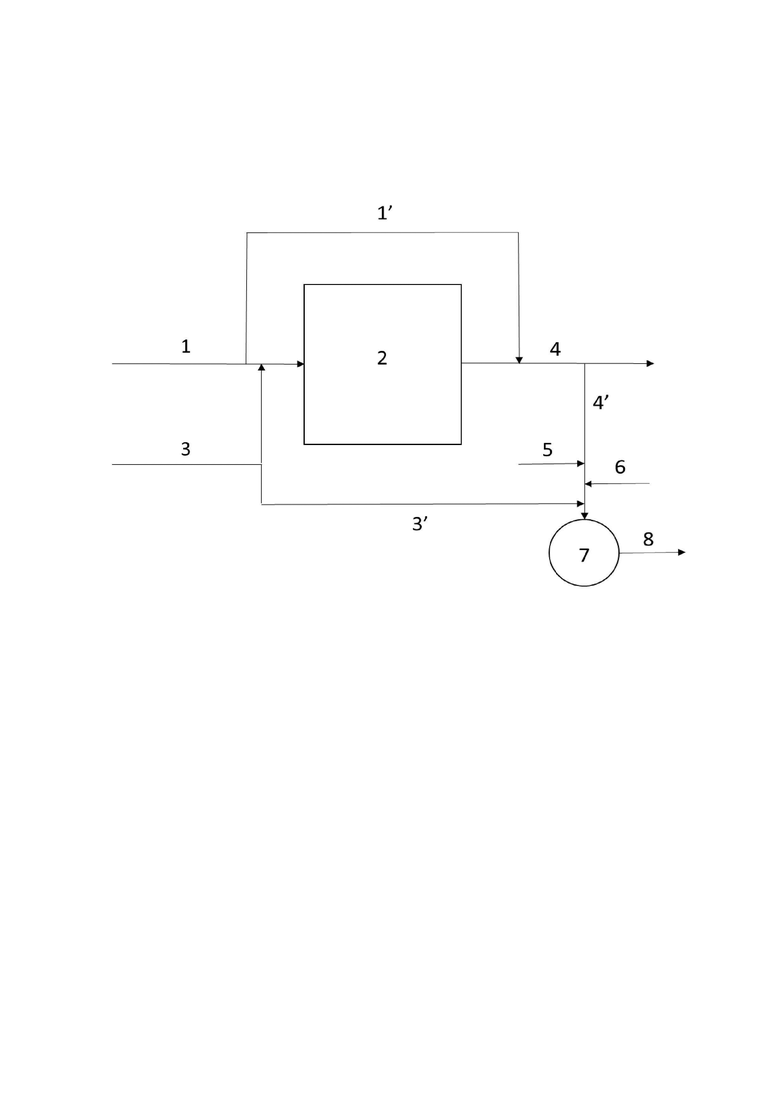

Изображение схематично и иллюстративно описывает блок-схему способа получения композиции дорожного битума по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В современных условиях является важным достижение возможности применения продуктов переработки, например, продуктов гидрокрекинга тяжелого нефтяного остаточного сырья для получения коммерчески востребованных продуктов надлежащего качества. Это также является важным с точки зрения энергетически эффективного процесса переработки тяжелого нефтяного сырья, так как утилизация продуктов гидрокрекинга тяжелого нефтяного остаточного сырья является энергетически затратным, а также ведет к издержкам в экономическом плане и плане потребления ресурсов. Дополнительно, можно отметить, что не весь объем продуктов гидрокрекинга тяжелого нефтяного остаточного сырья может быть утилизирован, что ведет к неизбежному негативному влиянию на окружающую среду.

Согласно настоящему изобретению предложены композиции дорожного битума, в которых может быть эффективно использован продукт гидрокрекинга тяжелого нефтяного остаточного сырья (далее «остаток гидрокрекинга») без заметного влияния на свойства композиции, включающие, без ограничения, изменение массы при старении, сдвиговую, усталостную, низкотемпературную устойчивость. Так, получаемые композиции дорожного битума соответствуют всем необходимым характеристикам согласно ГОСТ. К таким свойствам/характеристикам композиций дорожного битума относятся, например, температура вспышки, динамическая вязкость, сдвиговая устойчивость, изменение массы после старения, усталостная устойчивость, низкотемпературная устойчивость.

Композиция дорожного битума согласно первому варианту осуществления включает окисленный битум и гудрон, где окисленный битум представляет собой продукт окисления смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья. Согласно настоящему изобретению количество окисленного битума составляет от 60% до 75% мас. относительно общей массы композиции, и количество гудрона составляет от 25% до 40% мас. относительно общей массы композиции. Также, согласно настоящему изобретению количество гудрона в смеси для окисления составляет от 70% до 80% мас. относительно массы смеси, и количество остатка гидрокрекинга в смеси для окисления смеси составляет от 20% до 30% мас. относительно массы смеси.

Авторы настоящего изобретения обнаружили, что применение остатка гидрокрекинга в смеси с гудроном с получением окисленного битума позволяет использовать остаток гидрокрекинга в композиции дорожного битума (далее «композиция») эффективным способом без значительного влияния на указанные выше результирующие характеристики композиции. Дополнительное применение гудрона в дополнение к окисленному битуму позволяет скорректировать характеристики композиции для получения надлежащих характеристик. Указанные содержания остатка гидрокрекинга и гудрона позволяют эффективным образом применять остаток гидрокрекинга в композиции с обеспечением отсутствия заметного влияния, в частности, негативного влияния на характеристики композиции.

Остаток гидрокрекинга может представлять собой продукт гидрокрекинга тяжелого нефтяного остаточного сырья, такого как гудрон. Однако остаток гидрокрекинга может также представлять собой продукт гидрокрекинга и другого тяжелого нефтяного остаточного сырья, имеющего высокую вязкость, например, мазут, тяжелый газойль и др. Авторы настоящего изобретения обнаружили, что применение остатка гидрокрекинга именно гудрона является наиболее целесообразным с точки зрения характеристик получаемой композиции. Однако остатки гидрокрекинга другого нефтяного остаточного сырья также могут быть применены в рамках настоящего изобретения. Процесс гидрокрекинга в целом неограничен и может представлять собой процессы гидрокрекинга со стационарным, псевдоожиженным слоем катализатора, так и суспензионным, например: Veba Combi Cracker, EST, LC-Fining.

Основные показатели качества гудрона и остатка его гидрокрекинга представлены в Таблице 1.

Таблица 1

н.к

5%

10%

20%

30%

40%

50%

495

322

368

403

439

469

494

Остаток гидрокрекинга, согласно настоящему изобретению, может иметь различные составы. Так, остаток гидрокрекинга может содержать от 8% до 30% мас., предпочтительно от 8% до 28% мас. асфальтенов, от 25% до 35% мас., предпочтительно от 28% до 32% мас. насыщенных углеводородов, содержащих от 25 до 130 атомов углерода, предпочтительно, от 27 до 127 атомов углерода, от 25% до 35% мас., предпочтительно от 29% до 33% мас. ароматических углеводородов, содержащих от 25 до 130 атомов углерода, предпочтительно, от 27 до 127 атомов углерода. Авторы настоящего изобретения обнаружили, что применение остатка гидрокрекинга, содержащего указанное количество асфальтенов, дополнительным образом влияет на обеспечение возможности получения композиций, которые имеют надлежащие характеристики, связанные со стойкостью к старению, например, окислительному старению, термостарению и их комбинацией, а также к изменению массы при старении. Указанное содержание насыщенных углеводородов и ароматических углеводородов также дополнительным образом влияет на обеспечение возможности эффективного применения остатка гидрокрекинга в композициях без негативного влияния на эксплуатационные свойства/характеристики композиций.

Композиция дорожного битума согласно второму варианту осуществления включает композицию по первому варианту осуществления, остаток гидрокрекинга, пластификатор и сополимер на основе стирола и бутадиена. Композиция дорожного битума согласно второму варианту осуществления может представлять собой композицию полимерно-битумного вяжущего для применения в дорожном строительстве и/или обслуживании дорог.

Дополнительно, включение остатка гидрокрекинга в количестве от 30% до 40% мас. относительно общей массы композиции позволяет эффективным образом применять остаток гидрокрекинга с обеспечением ресурсоемкого и энергетически эффективного процесса с уменьшенным влиянием на окружающую среду. При этом, данное включения остатка гидрокрекинга не влияет негативно на характеристики композиции.

Авторы настоящего изобретения обнаружили, что применение сополимера на основе стирола и бутадиена в композиции, в особенности, сополимера на основе стирола и бутадиена, как будет описано ниже, и в количестве от 4% до 5% мас. относительно общей массы композиции позволяет эффективным образом применять остаток гидрокрекинга. Так, не желая быть связанными теорией, авторы настоящего изобретения полагают, что сополимеры на основе стирола и бутадиена в составе композиции создают свою пространственную структурную сетку за счет взаимодействия полимерных макромолекул между собой или «сопряженные» структуры с функциональными группами асфальтенов, образуя химические связи и тем самым, стабилизируя асфальтены, не давая им коагулировать и выпадать в осадок. Это позволяет вовлекать больше остатка гидрокрекинга, который характеризуется большим содержанием асфальтенов по сравнению с обычными битумами, полученными из гудрона.

Применяемый согласно настоящему изобретению сополимер на основе стирола и бутадиена может представлять собой линейный или разветвленный блок-сополимер на основе стирола и бутадиена. Сополимер, в частности, блок-сополимер на основе стирола и бутадиена может иметь молекулярную массу от 75000 до 85000 Да, массовую долю стирола от 30% до 35% мас. и массовую долю 1,2 звеньев бутадиена от 10% до 20% мас. Применение подобного сополимера на основе стирола и бутадиена является предпочтительным с точки зрения указанных выше преимуществ, достигаемых за счет применения сополимера в составе композиции.

Композиция согласно настоящему изобретению может включать пластификатор в количестве от 3% до 5% мас. относительно общей массы композиции, где пластификатор представляет собой вакуумный газойль, в частности, вакуумный газойль, полученный вакуумной перегонкой прямогонного мазута. Дополнительно, авторы изобретения отмечают, что в качестве пластификатора может быть использован любой нефтепродукт, выкипающий в диапазоне 350-510°С и имеющий в своем составе в преимущественно алифатические углеводороды c числом атомов углерода от 20 до 50. Применение подобного пластификатора, в особенности, в указанном количестве позволяет скорректировать свойства/характеристики композиции. В частности, пластификатор может применяться для улучшения диспергирования сополимера, а также для придания низкотемпературных свойств композиции.

Способ получения композиции дорожного битума согласно второму варианту осуществления по настоящему изобретению включает этапы:

а) смешения гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья при массовом соотношении гудрона к остаточному продукту от 2 до 4, предпочтительно от 2,3 до 4, с получением смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья,

б) окисление полученной на этапе а) смеси в установке окисления с получением окисленного битума,

в) смешение полученного на этапе б) окисленного битума с гудроном при массовом соотношении окисленного битума к гудрону от 1,5 до 3 с получением первой композиции битума, в частности, композиции по первому варианту осуществления,

г) смешение первой композиции битума с пластификатором, остаточным продуктом гидрокрекинга тяжелого нефтяного остаточного сырья и сополимером на основе стирола и бутадиена с получением композиции дорожного битума.

Схематично способ получения композиции дорожного битума согласно настоящему изобретению представлен на чертеже, при этом все явные очевидные аспекты, изображенные на чертеже, включены в настоящее описание. Согласно изображению сначала получают окисленный битум по технологии «переокисление-разбавление». Для этого смесь, состоящую из остатка гидрокрекинга и гудрона, подвергается окислению в окислительной колонне. В целом, гудрон может представлять собой любой гудрон, полученный после переработки нефти. Например, после проведения переработки, например, переработки нефти, включающей, например, электрообессоливание, обезвоживание, атмосферную и вакуумную перегонки нефти. Окислительная колонна, по существу, может представлять собой любую колонну, применяемую для окисления битума. В целом, окислительная колонна представляет собой цилиндрический сосуд, выполненный с возможностью продувки сырьевого гудрона воздухом в вертикальном или горизонтальном направлении. Подобные колонны хорошо известны в уровне техники, например, патент US3935093 A раскрывает подобную окислительную колонну. Окисление ведется до температур 70-75°С по КиШ. Потом окисленный битум подвергается разбавлению исходным гудроном до значений температур 48-49°С по КиШ. КиШ с получением первой композиции битума. Температура размягчения окисленного битума может быть выше заявленных 70-75°С по КиШ, в таком случае расход гудрона на разбавление будет больше. Далее, процесс либо останавливают, и такая первая композиция битума идет на отгрузку на хранение, либо процесс продолжают для получения композиции дорожного битума по второму варианту осуществления. В случае продолжения процесса, первая композиция битума смешивается с остатком гидрокрекинга и пластификатором, например, вакуумным газойлем, и подается на дополнительное перемешивание, например, в мельницу, например, коллоидную мельницу. В мельницу далее подают сополимер на основе стирола и бутадиена. Проводят смешение с диспергированием полимера в структуре смеси/композиции. Далее, полученный поток/смесь/композиция направляется на стадию дозревания, на которой, как полагают авторы настоящего изобретения, происходит формирование пространственной сетки полимера в течение 6-8 часов.

В частности, на чертеже схематично и иллюстративно представлен способ получения композиции дорожного битума согласно настоящему изобретению. Линия 1 предназначена для подачи/транспортировки гудрона и смеси гудрона с остатком гидрокрекинга в установку 2 окисления для получения окисленного битума. Линия 3 предназначена для подачи/транспортировки остатка гидрокрекинга в установку 2 окисления через линию 1 для получения окисленного битума. В целом, проиллюстрированные на чертеже линии 1, 1’, 3, 3’, 4, 4’, 5, 6, 8 могут включать в себя соответствующие транспортирующие трубопроводы или любые другие известные специалисту в данной области техники транспортирующие/подающие средства для транспортировки/подачи материалов, включая гудрон, смесь гудрона и остатка гидрокрекинга, окисленный битум, пластификатор (например, вакуумный газойль), сополимер на основе стирола и бутадиена, первую композицию, композицию дорожного битума. Также, проиллюстрированные на чертеже линии 1, 1’, 3, 3’, 4, 4’, 5, 6, 8 могут включать в себя соответствующие смесители или любые другие известные специалисту в данной области техники смесительные средства для смешения указанных выше компонентов. В линии 1 гудрон и остаток гидрокрекинга подвергаются смешению и/или компаундированию. Гудрон подается по линии 1, остаток гидрокрекинга подается по линии 3 в линию 1, где в линии 1 гудрон и остаток гидрокрекинга подвергаются смешению. Гудрон и остаток гидрокрекинга также могут быть соответствующим образом смешаны в установке 2 окисления. Также, гудрон и остаток гидрокрекинга могут быть предварительно смешаны в соответствующем смесительном устройстве/средстве для подачи в установку 2 окисления, такую как окислительная колонна. В установке 2 окисления смесь гудрона и остатка гидрокрекинга из линии 1 подвергается окислению с получением окисленного битума. Окисленный битум из установки 2 затем выпускается по линии 4. В линию 4 по линии 1’ подается гудрон, как разбавитель, для разбавления окисленного битума из установки 2. Гудрон и окисленный битум подвергаются смешению в линии 4 с получением первой композиции или композиции дорожного битума согласно первому варианту осуществления. По линии 4 полученная композиция может отправляться на хранение для дальнейшего использования. Полученная композиция может подаваться по линии 4’ в смесительное устройство 7, такое, например, как мельница, в частности, коллоидная мельница. В линию 4’ также подаются пластификатор и сополимер стирола и бутадиена из линий 5 и 6, соответственно, для последующей подачи полученной смеси (например, второй композиции) в смесительное устройство 7. Пластификатор и сополимер стирола и бутадиена могут также напрямую подаваться в смесительное устройство 7. Первая композиция, пластификатор и сополимер стирола и бутадиена подвергаются смешению и/или компаундированию в смесительном устройстве 7 с получением композиции дорожного битума по второму варианту осуществления или композиции полимерно-битумного вяжущего. Полученная композиция затем направляется по линии 8 на хранение и/или созревание.

Авторы настоящего изобретения, обнаружили, что применение, указанных на этапах а) и в) отношений компонентов позволяет эффективным способом применять остаток гидрокрекинга для получения композиций без негативного влияния на характеристики/свойства композиции.

Примеры

Применяемый в рамках примеров остаток гидрокрекинга, представлял собой, остаток гидрокрекинга гудрона с составом, как указано в Таблице 2.

Таблица 2

% мас.

Ароматические УВ (АУ)

Смолы (С)

Асфальтены (А)

Карбены

Карбоиды

29-33

18-21

8-28

0,5-2

0,1-1,0

Был проведен ряд промышленных испытаний, в которых использовались утяжеленные высоковязкие гудроны, полученные на промышленной установке ЭЛОУ-АВТ-7, а также остатка его гидрокрекинга. Установка ЭЛОУ-АВТ-7 представляет собой установку, предназначенную для переработки нефти, которая обеспечивает проведение процессов электрообессоливания, обезвоживания, атмосферной и вакуумной перегонки нефти.

Окисление проводилось на промышленной установке «Битурокс», представляющей собой окислительную колонну, по технологии переокисление-разбавление. Однако, процесс окисления можно проводить по любой другой технологии, например, в пустотелых окислительных кубах, в тонкой пленке. В качестве исходного сырья для окисления использовалась смесь гудрона и остатка его гидрокрекинга, при этом выдерживались следующие параметры работы окислительной колонны установки:

Сырье окисления представляло собой смесь следующего состава, мас.%:

Переокисленная смесь гудрона и остатка гидрокрекинга гудрона сразу после реактора разбавлялась гудроном, который подавался расходом от 20 до 40% на окисленную смесь. Компаундированный битум далее направлялся в кубы-накопители для хранения при температуре 150-180°С. При наполнении куба-накопителя отбирают пробу битума для дальнейшего его анализа.

Содержание остатка гидрокрекинга тяжелого нефтяного остаточного сырья в смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья в среднем составляет 12-24% мас., и для его увеличения в композиции битумного продукта в его состав вводили блок-сополимер на основе стирола и бутадиена. Кроме этого, для улучшения диспергирования полимера, а также придания низкотемпературных свойств битумной композиции использовался пластификатор. Для целей настоящего изобретения в качестве пластификатора использовался вакуумный газойль, полученный путем вакуумной перегонки прямогонного мазута из поступающей нефти.

Пример 1

В качестве сырья окисления использовалась смесь, состоящая из 20%мас. остатка гидрокрекинга гудрона и 80%мас. гудрона.

Окисление проводилось при 242°С, давлении 0,12-0,13МПа и расходе воздуха 1050-1100 кг/ч до размягчения продукта 60-65°С. После реактора к окисленному битуму подавался гудрон в количестве 25-30% мас. от общей массы композиции. Характеристики полученной композиции приведены в Таблице 3. Композиция полностью соответствует требованиям марки PG64-28 согласно ГОСТ 58400.1-2019.

Пример 2

В качестве сырья окисления использовалась смесь, состоящая из 20%мас. остатка гидрокрекинга гудрона и 80% мас. гудрона.

Окисление проводилось при 245°С, давлении 0,12-0,13 МПа и расходе воздуха 1150-1200 кг/ч до размягчения продукта 55-60°С. После реактора к окисленному битуму подавался гудрон в количестве 20-25% мас. от общей массы композиции. Характеристики полученной композиции приведены в Таблице 3. Композиция полностью соответствует требованиям марки PG64-28 согласно ГОСТ 58400.1-2019.

Пример 3

В качестве сырья окисления использовалась смесь, состоящая из 30%мас. остатка гидрокрекинга гудрона и 70% мас. гудрона.

Окисление проводилось при 255°С, давлении 0,14-0,15 МПа и расходе воздуха 2050-2200 кг/ч до размягчения продукта 70-75°С. После реактора к окисленному битуму подавался гудрон в количестве 40% мас. от общей массы композиции. Характеристики полученной композиции приведены в Таблице 3. Композиция полностью соответствует требованиям для марки PG64-28 согласно ГОСТ 58400.1-2019.

Пример 4

Композицию битума получали путем диспергирования смеси следующего состава, мас.%:

Диспергирование вели при температуре 180-185°С на промышленной коллоидной мельнице, после чего смесь поступала в емкости дозревания. По истечение 6 часов осуществлялся отбор проб с последующим анализом. Характеристики полученной композиции приведены в Таблице 3. Композиция полностью соответствует требованиям для марки PG64-34 согласно ГОСТ 58400.1-2019.

Пример 5

Композицию битума получали путем диспергирования смеси следующего состава, мас.%:

Диспергирование вели при температуре 180-185°С на промышленной коллоидной мельнице, после чего смесь поступала в емкости дозревания. По истечение 6 часов осуществлялся отбор проб с последующим анализом. Характеристики полученной композиции приведены в Таблице 3. Композиция полностью соответствует требованиям для марки PG70-34 согласно ГОСТ 58400.1-2019 и марки PG 58(E)-28 согласно ГОСТ 58400.2-2019.

Пример 6

Композицию битума получали путем диспергирования смеси следующего состава, мас.%:

Диспергирование вели при температуре 180-185°С на промышленной коллоидной мельнице, после чего смесь поступала в емкости дозревания. По истечение 6 часов осуществлялся отбор проб с последующим анализом. Характеристики полученной композиции приведены в Таблице 3. Композиция полностью соответствует требованиям для марки PG64-34 согласно ГОСТ 58400.1-2019.

Пример 7

Композицию битума получали путем диспергирования смеси следующего состава, мас.%:

Диспергирование вели при температуре 180-185°С на промышленной коллоидной мельнице, после чего смесь поступала в емкости дозревания. По истечение 6 часов осуществлялся отбор проб с последующим анализом. Характеристики полученной композиции приведены в Таблице 3. Композиция полностью соответствует требованиям для марки PG64-28 согласно ГОСТ 58400.1-2019.

Таблица 3

- жесткость S

- параметр m

Не менее 0,3

0,367

0,196

0,206

0,469

0,384

0,522

0,321

0,209

0,344

0,253

0,447

0,311

0,464

0,287

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2016 |

|

RU2633585C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2024 |

|

RU2825569C1 |

| Полимерно-битумное вяжущее с повышенной устойчивостью к сдвиговым деформациям и способ его получения | 2020 |

|

RU2765646C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2023 |

|

RU2822897C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

|

RU2752619C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

Группа изобретений относится к композициям дорожного битума (варианты) и способу получения композиции дорожного битума. Одним из вариантов является композиция дорожного битума, включающая окисленный битум и гудрон, где окисленный битум представляет собой продукт окисления смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья. Причем количество окисленного битума составляет от 60 до 75 мас.% относительно общей массы композиции, и количество гудрона составляет от 25 до 40 мас.% относительно общей массы композиции, а количество гудрона в указанной смеси составляет от 70 до 80 мас.% относительно массы смеси, и количество остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья в указанной смеси составляет от 20 до 30 мас.% относительно массы смеси. Технический результат заявленной группы изобретений заключается в обеспечении композиции дорожного битума, в которой применяется остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья с сохранением необходимых эксплуатационных характеристик композиции дорожного битума для применения при дорожном строительстве и обслуживании дорог, включающих, надлежащие характеристики изменения массы при старении, сдвиговой устойчивости, усталостной устойчивости, низкотемпературной устойчивости. 3 н. и 9 з.п. ф-лы, 1 ил., 3 табл., 7 пр.

1. Композиция дорожного битума, включающая окисленный битум и гудрон, где окисленный битум представляет собой продукт окисления смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья, причем:

количество окисленного битума составляет от 60% до 75% мас. относительно общей массы композиции, и количество гудрона составляет от 25% до 40% мас. относительно общей массы композиции,

количество гудрона в указанной смеси составляет от 70% до 80% мас. относительно массы смеси, и количество остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья в указанной смеси составляет от 20% до 30% мас. относительно массы смеси.

2. Композиция по п.1, в которой остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья представляет собой остаточный продукт гидрокрекинга гудрона.

3. Композиция по п.1, в которой остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья содержит от 8% до 30% мас. асфальтенов.

4. Композиция по любому из пп.1-3, в которой остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья содержит от 25% до 35% мас. насыщенных углеводородов, содержащих от 25 до 130 атомов углерода, предпочтительно от 27 до 127 атомов углерода.

5. Композиция по любому из пп.1-4, в которой остаточный продукт гидрокрекинга тяжелого нефтяного остаточного сырья содержит от 25% до 35% мас. ароматических углеводородов, содержащих от 25 до 130 атомов углерода, предпочтительно от 27 до 127 атомов углерода.

6. Композиция по любому из пп.1-5, в которой композиция предназначена для применения в строительстве и/или обслуживании дорог.

7. Композиция дорожного битума, содержащая:

от 50% до 63% мас. композиции по любому из пп.1-6,

от 30% до 40% мас. остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья,

от 3% до 5% мас. пластификатора, и

от 4% до 5% мас. сополимера на основе стирола и бутадиена,

где % мас. представляют собой % мас. относительно общей массы композиции.

8. Композиция по п.7, в которой пластификатор представляет собой вакуумный газойль.

9. Композиция по п.8, в которой вакуумный газойль представляет собой вакуумный газойль вакуумной перегонки прямогонного мазута.

10. Композиция по любому из пп.7-9, в которой сополимер на основе стирола и бутадиена представляет собой линейный или разветвленный блок-сополимер на основе стирола и бутадиена.

11. Композиция по п.10, в которой блок-сополимер на основе стирола и бутадиена имеет молекулярную массу от 75000 до 85000 Да, причем блок-сополимер на основе стирола и бутадиена имеет массовую долю стирола от 30% до 35% мас. и массовую долю 1,2 звеньев бутадиена от 10% до 20% мас.

12. Способ получения композиции дорожного битума по любому из пп.7-11, включающий этапы:

а) смешения гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья при массовом соотношении гудрона к остаточному продукту гидрокрекинга тяжелого нефтяного остаточного сырья от 2 до 4 с получением смеси гудрона и остаточного продукта гидрокрекинга тяжелого нефтяного остаточного сырья,

б) окисление полученной на этапе а) смеси в установке окисления с получением окисленного битума,

в) смешение полученного на этапе б) окисленного битума с гудроном при массовом соотношении окисленного битума к гудрону от 1,5 до 3 с получением первой композиции битума,

г) смешение первой композиции битума с пластификатором, остаточным продуктом гидрокрекинга тяжелого нефтяного остаточного сырья и сополимером на основе стирола и бутадиена с получением композиции дорожного битума.

| CN 114106570 A, 01.03.2022 | |||

| US 4904305 A1, 27.02.1990 | |||

| БИТУМНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2016 |

|

RU2633585C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| Способ получения дорожного битума из тяжелого остатка | 2019 |

|

RU2721118C1 |

| RU 99107797 A, 27.01.2001 | |||

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

Авторы

Даты

2023-07-19—Публикация

2022-12-20—Подача