Изобретение относится к битумным композициям и может быть использовано для получения битумных композиций, применяемых в дорожном строительстве.

Частично дорожные битумы получают из остаточных фракций уникальных нефтей (отдельных сортов Венесуэльских нефтей, Ярегской нефти республики Коми и др.). Однако их количество ограничено, а также раздельная переработка затруднена.

Поэтому большую часть дорожного битума производят путем окисления кубового остатка вакуумной перегонки нефти - гудрона. При этом для улучшения свойств полученного дорожного битума часто используют различные приемы как с улучшением качества исходного гудрона перед его окислением путем введения добавок, так и введением улучшающих добавок в уже полученный окисленный битум, или их комбинацию.

Наиболее близким аналогом заявленного изобретения является битумная композиция, включающая в себя смесь окисленного битума с неокисленным нефтепродуктом, отличающаяся тем, что в качестве неокисленного нефтепродукта используют тяжелый газойль каталитического крекинга при соотношении соответственно, окисленный битум: тяжелый газойль каталитического крекинга 95-99:5-1 мас.%, причем окисленный битум имеет температуру размягчения, равную или большую, чем температура размягчения конечного продукта.

(Патент РФ №2556925, 2015 г.)

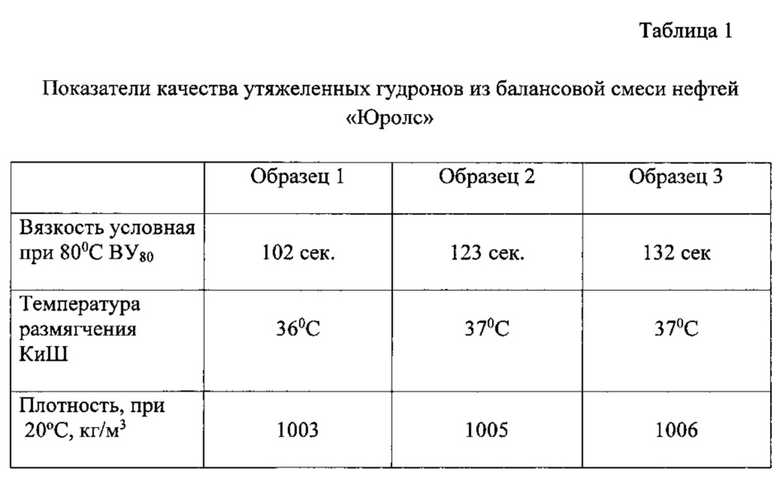

Следует отметить, что в последнее время в связи с падением стоимости остаточных топлив (топочных мазутов), вызванных массовым применением природного газа, а также высокими инвестиционными затратами по глубокой переработке гудрона в целевые продукты (замедленное коксование, гидрокрекинг) были приняты целевые меры по модернизации вакуумных блоков установок по атмосферно-вакуумной перегонке нефти, что привело к утяжелению получаемых гудронов с повышением вязкости гудронов с ВУ80 70-80 с (Патент РФ №2476580, 2010, с. 5, строки 15-20) до 100-130 с и даже 158 с.

Это ставит серьезные задачи по сохранению как минимум качества полученного дорожного битума из такого утяжеленного высоковязкого гудрона.

В то же время в 2011 г. Государственная компания «Автодор» выпустила стандарт СТО Автодор 2.1-2011 «Битумы нефтяные дорожные улучшенные. Технические условия», г. Москва, 2011, в котором исходя из необходимости улучшения качества и долговечности дорожного покрытия на основе асфальтобетона резко ужесточила требования к качеству дорожных битумов по сравнению с требованиями ГОСТ 22245-90 и вновь введенного ГОСТ 33133-2014. Особенно это коснулось нефтебитумов, применяемых во II и III дорожно-климатических зонах (основная масса применяемых в Российской Федерации дорожных нефтебитумов) - БНДУ-85 по СТО Автодор 2.1-2011.

Важное внимание в СТО Автодор 2.1-2011 уделено изменению свойств битума в ходе прогрева в тонкой пленке, моделирующее старение вяжущего, а также вязкостным свойствам.

Задачей данного изобретения является создание битумной композиции на основе окисленных битумов, полученных из высоковязких утяжеленных гудронов, полностью соответствующей битуму дорожному улучшенному БНДУ-85 СТО Автодор 2.1-2011.

Поставленная задача решается разработкой битумной композиции, применяемой в дорожном строительстве (варианты)

1-й вариант:

Композиция дорожного битума, включающая смесь окисленного битума и тяжелого газойля каталитического крекинга, которая отличается тем, что в качестве окисленного битума содержит продукт окисления кислородом воздуха утяжеленного гудрона с показателем условной вязкости ВУ80 102-132 с, и дополнительно содержит линейный блок-сополимер на основе стирола и бутадиена, при следующем соотношении компонентов, мас.%:

2-й вариант:

Композиция дорожного битума, включающая смесь окисленного битума и неокисленного нефтепродукта, которая отличается тем, что в качестве окисленного битума содержит продукт окисления кислородом воздуха утяжеленного гудрона с показателем условной вязкости ВУ80 102-132 с, в качестве неокисленного нефтепродукта содержит кубовый остаток ректификации продуктов каталитического крекинга вакуумного дистиллята и дополнительно содержит линейный блок-сополимер на основе стирола и бутадиена, при следующем соотношении компонентов, мас.%:

Для подтверждения поставленной задачи было проведено исследование, в котором использовались утяжеленные высоковязкие гудроны, полученные на промышленной установке из балансовой смеси нефтей типа «Юролс», поставляемой на нефтеперерабатывающие заводы Российской Федерации и экспорт по магистральным нефтепроводам со следующими показателями качества (табл. 1), а также тяжелый газойль каталитического крекинга.

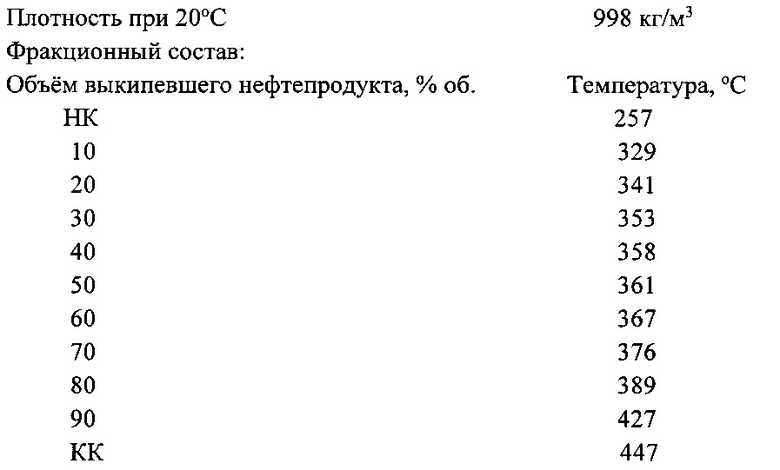

Тяжелый газойль каталитического крекинга имеет следующие характеристики:

Окисление утяжеленного гудрона проводили в лабораторной установке, представляющей собой круглодонную трехгорлую колбу объемом 2 дм3, установленную на колбонагреватель. В два горла колбы вставляли две трубки с оттянутым концом для ввода воздуха. В третье помещался термометр и мешалка.

Сырье в количестве 1200 г помещали в колбу и далее колбу нагревали в сушильном шкафу при температуре 180°C в течение 1 ч. После этого колбу перемещали на колбонагреватель, устанавливали термометр и мешалку. Включали мешалку и колбонагревателем доводили температуру гудрона до необходимой (220-230°C). Температура в колбе поддерживалась с точностью ±2°C. Расход воздуха поддерживался в объеме 4 дм3/мин (или 0,2 м3/ч⋅кг гудрона).

При этом периодически проводились анализы окисляемого гудрона на температуру размягчения по КиШ.

При достижении температуры размягчения по КиШ требуемого значения прекращали подачу воздуха и полученный образец окисленного битума использовался для дальнейшего анализа.

Битумную композицию готовили путем нагрева до 150°C исходного окисленного битума, введения в него неокисленного нефтепродукта и последующего перемешивания в емкости с мешалкой в течение 15 мин.

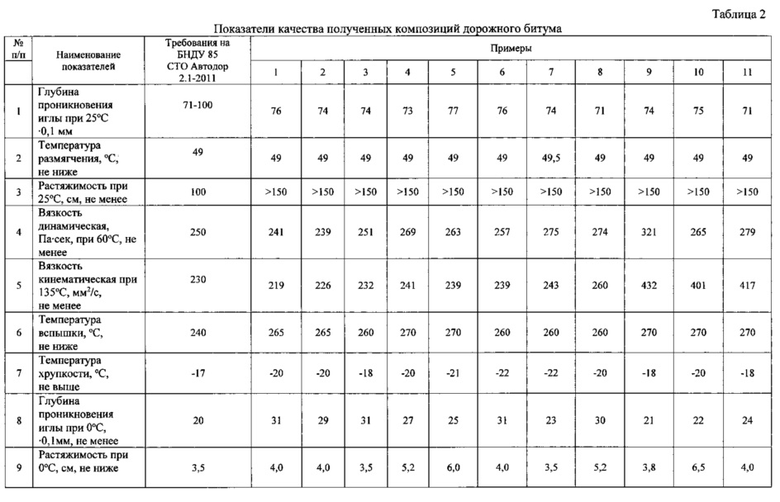

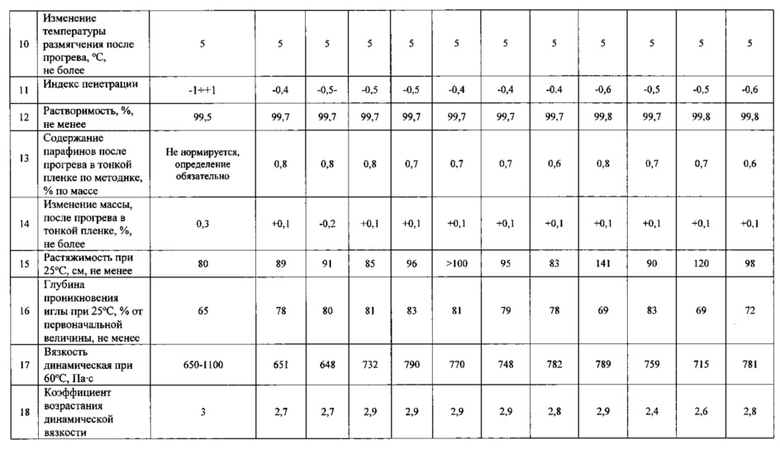

В таблице 2 представлены показатели качества полученных битумных композиций.

Как видно из таблицы 2, композиции, полученные по технологии прототипа (примеры 1 и 2), не соответствуют показателям качества по динамической вязкости при 60°C (241 и 239 Па⋅с при норме не менее 250 Па⋅с) и кинематической вязкости при 135°C (219 и 226 мм2/с при норме не менее 230 мм2/с).

Были проведены дальнейшие исследования, при этом в композицию дополнительно вводился линейный блок-сополимер на основе стирола и бутадиена ДСТ-30-1 Воронежского завода СК. Введение блок-сополимера осуществлялось в следующей последовательности: блок-сополимер вводился в нагретый до температуры 150°C неокисленный нефтепродукт и растворялся путем перемешивания в течение 30 мин, затем полученная смесь вводилась в окисленный битум и перемешивалась.

Проведенные исследования показали, что композиции, содержащие окисленный битум, полученный из высоковязкого гудрона с ВУ80 102-132 с при температуре окисления воздухом 220-230°C, а также тяжелый газойль каталитического крекинга и линейный блок-сополимер на основе стирола и бутадиена в соотношении, мас.%:

полностью соответствуют показателям качества БНДУ-85 СТО Автодор 2.1-2011 (примеры 3, 4, 5, 6, 7).

При этом пример 3 являлся граничным по нижнему содержанию тяжелого газойля каталитического крекинга и линейного блок-сополимера на основе стирола и бутадиена (по растяжимости при 0°C, динамической и кинематической вязкости при 135°C).

Пример 7 показывает верхний предел вязкости гудрона (ВУ80 132 с), из которого после окисления может быть получена композиция дорожного битума, соответствующая БНДУ-85 по СТО Автодор 2.1-2011 (граничным показателем является растяжимость при 0°C).

Полученные результаты позволили создать основу для расширения исследования с применением в композиции остаточного продукта ректификации продуктов каталитического крекинга вакуумных дистиллятов («шлама»).

(Вариант 2)

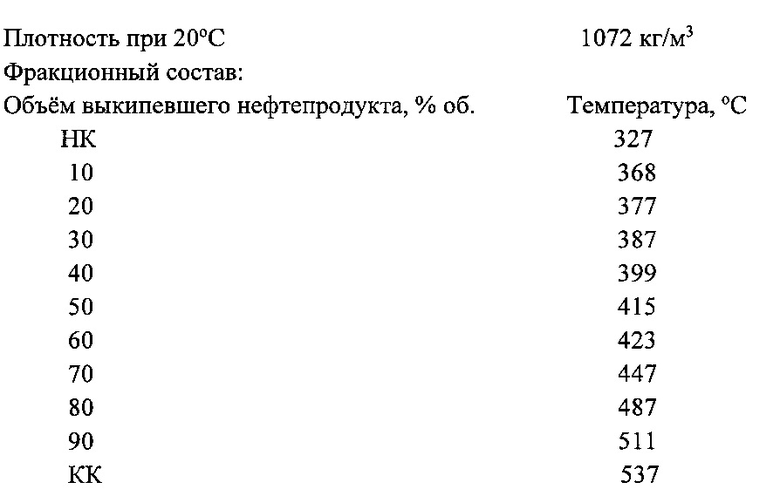

Для исследований использовался кубовый остаток ректификации продуктов каталитического крекинга вакуумного дистиллята, имеющий следующие показатели:

Результаты исследования приведены в таблице 2 (примеры 8, 9, 10, 11). При этом пример 8 показывает нижнюю границу вовлечения кубового остатка ректификации продуктов каталитического крекинга в состав композиции (ограничение по глубине проникновения иглы при 25°C 71⋅0,1 мм).

Проведенные исследования показали, что композиции дорожных битумов, полученные смешением окисленного битума, кубового остатка ректификации продуктов каталитического крекинга вакуумного дистиллята и линейного блок-сополимера на основе стирола и бутадиена в соотношении, мас.%:

полностью соответствуют показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011.

Данное изобретение подтверждается следующими примерами.

Пример 1 (прототип)

В качестве сырья окисления использовался гудрон со следующими показателями:

Окисление проводили при 230°C до размягчения продукта 52°C. Полученный окисленный битум имел следующие показатели:

Окисленный битум смешивали с тяжелым газойлем каталитического крекинга в соотношении 98:2. Качество полученной композиции приведено в таблице 2. Продукт не соответствует БНДУ-85 по показателям кинематической вязкости (219 мм2/с при норме не менее 230 мм2/с) и динамической вязкости (241 Па⋅с при норме не менее 250 Па⋅с).

Пример 2 (прототип)

В качестве сырья окисления использовался утяжеленный гудрон со следующими показателями:

Окисление проводили при 220°C до размягчения продукта 52°C. Полученный окисленный битум имел следующие показатели:

Окисленный битум смешивали с тяжелым газойлем каталитического крекинга в соотношении 97,5:2,5. Качество полученной композиции приведено в таблице 2. Продукт не соответствует БНДУ-85 по показателям кинематической вязкости (226 мм2/с при норме не менее 230 мм2/с) и динамической вязкости (239 Па⋅с при норме не менее 250 Па⋅с).

Пример 3.

Окисленный битум в условиях примера 1 смешивали с тяжелым газойлем каталитического крекинга и линейным блок-сополимером на основе стирола и бутадиена в соотношении 96,9:2,5:0,6 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011, при этом показатели динамической, кинематической вязкости и растяжимости про 0°C находятся на границе нормы.

Пример 4

Окисленный битум в условиях примера 1 смешивали с тяжелым газойлем каталитического крекинга и линейным блок-сополимером на основе стирола и бутадиена в соотношении 96,7:2,5:0,8 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011.

Пример 5

Окисленный битум в условиях примера 1 смешивали с тяжелым газойлем каталитического крекинга и линейным блок-сополимером на основе стирола и бутадиена в соотношении 96,0:3,0:1,0 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011.

Пример 6

Окисленный битум в условиях примера 2 смешивали с тяжелым газойлем каталитического крекинга и линейным блок-сополимером на основе стирола и бутадиена в соотношении 95,7:3,5:0,8 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011.

Пример 7

В качестве сырья окисления использовался утяжеленный гудрон со следующими показателями:

Окисление проводили при 220°C до размягчения продукта 52°C. Окисленный битум смешивали с тяжелым газойлем каталитического крекинга и линейным блок-сополимером на основе стирола и бутадиена в соотношении 95,1:4,0:0,9 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011. При этом показатель растяжимости при 0°C находился на границе нормы (3,7 см при норме не ниже 3,5 см).

Пример 8

Окисленный битум в условиях примера 1 смешивали с кубовым остатком ректификации продуктов каталитического крекинга вакуумного дистиллята и линейным блок-сополимером на основе стирола и бутадиена в соотношении 93,7:5,5:0,8 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011, при этом имела граничный показатель по показателю проникновения иглы при 25°C.

Пример 9

Окисленный битум в условиях примера 2 смешивали с кубовым остатком ректификации продуктов каталитического крекинга вакуумного дистиллята и линейным блок-сополимером на основе стирола и бутадиена в соотношении 92,1:7,0:0,9 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011.

Пример 10

Окисленный битум в условиях примера 2 смешивали с кубовым остатком ректификации продуктов каталитического крекинга вакуумного дистиллята и линейным блок-сополимером на основе стирола и бутадиена в соотношении 90,9:8,0:1,1 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011.

Пример 11

Окисленный битум в условиях примера 7 смешивали с кубовым остатком ректификации продуктов каталитического крекинга вакуумного дистиллята и линейным блок-сополимером на основе стирола и бутадиена в соотношении 91,2:8,0:0,8 мас.%. Полученная битумная композиция полностью соответствует показателям качества битуму дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011, при этом имеет граничный показатель проникновения иглы при 25°C (72⋅0,1 мм при норме не менее 71⋅0,1 мм).

Приведенные примеры показывают, что найдена принципиально новая композиция дорожного битума, соответствующая по качеству битуму нефтяному дорожному улучшенному БНДУ-85 по СТО Автодор 2.1-2011, состоящая из окисленного битума, полученного окислением при 220-230°C кислородом воздуха утяжеленного гудрона с показателями вязкости ВУ80 102-132 с из нефтей типа «Юролс», тяжелого газойля каталитического крекинга вакуумного дистиллята и линейного блок-сополимера на основе стирола и бутадиена в соотношении 95,1-96,9÷2,5-4,0÷0,6-1,0 мас.%.

Также найдено, что в битумной композиции тяжелый газойль каталитического крекинга вакуумного дистиллята может быть заменен кубовым остатком ректификации продуктов каталитического крекинга вакуумного дистиллята. При этом соотношение компонентов в композиции составляет следующее: окисленный битум, кубовый остаток ректификации продуктов каталитического крекинга вакуумного дистиллята и линейный блок-сополимер на основе стирола и бутадиена составляет 90,9-93,7÷5,5-8,0÷0,8-1,1 мас.%.

Опыты по использованию смесей тяжелого газойля каталитического крекинга вакуумного дистиллята и кубового остатка ректификации продуктов каталитического крекинга вакуумного дистиллята не проводились, однако исходя из анализа результата примеров найденные закономерности будут действовать и для этих композиций.

Таким образом, разработана битумная композиция (варианты), применяемая в дорожном строительстве, с использованием утяжеленного гудрона, полученного из нефтей типа «Юролс» с BУ80 102-132 с, с возможностью получения дорожного битума БНДУ-85 по СТО Автодор 2.1-2011 «Битумы нефтяные дорожные улучшенные. Технические условия», г. Москва, 2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2016 |

|

RU2630560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2556925C1 |

| КОМПОЗИЦИЯ ДОРОЖНОГО БИТУМА (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2800286C1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2515471C1 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

|

RU2752619C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

Изобретение относится к битумным композициям и может быть использовано для получения битумных композиций, применяемых в дорожном строительстве. Композиция включает смесь окисленного битума и тяжелого газойля каталитического крекинга, при этом в качестве окисленного битума содержит продукт окисления кислородом воздуха утяжеленного гудрона с ВУ80 102-132 с и дополнительно содержит линейный блок-сополимер на основе стирола и бутадиена при определенном соотношении компонентов. Во втором варианте композиция включает смесь указанного окисленного битума и неокисленного нефтепродукта, при этом в качестве неокисленного нефтепродукта содержит кубовый остаток ректификации продуктов каталитического крекинга вакуумного дистиллята и дополнительно содержит линейный блок-сополимер на основе стирола и бутадиена при определенном соотношении компонентов. Битумная композиция позволяет использовать утяжеленный гудрон с ВУ80 102-132 с для получения битума дорожного улучшенного БНДУ-85, соответствующего по своим физико-механическим характеристикам стандарту. 2 н.п. ф-лы, 2 табл., 11 пр.

1. Композиция дорожного битума, включающая смесь окисленного битума и тяжелого газойля каталитического крекинга, отличающаяся тем, что в качестве окисленного битума содержит продукт окисления кислородом воздуха утяжеленного гудрона с показателем условной вязкости BУ80 102-132 с и дополнительно содержит линейный блок-сополимер на основе стирола и бутадиена при следующем соотношении компонентов, мас.%:

2. Композиция дорожного битума, включающая смесь окисленного битума и неокисленного нефтепродукта, отличающаяся тем, что в качестве окисленного битума содержит продукт окисления кислородом воздуха утяжеленного гудрона с показателем условной вязкости ВУ80 102-132 с, в качестве неокисленного нефтепродукта содержит кубовый остаток ректификации продуктов каталитического крекинга вакуумного дистиллята и дополнительно содержит линейный блок-сополимер на основе стирола и бутадиена при следующем соотношении компонентов, мас.%:

| БИТУМНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2556925C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2405807C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2006 |

|

RU2302447C1 |

| Способ получения дорожного битума | 1978 |

|

SU740806A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2004 |

|

RU2270846C1 |

| US 5601642 A1, 11.02.1997. | |||

Авторы

Даты

2017-10-13—Публикация

2016-05-27—Подача