ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области промышленных лент. В частности, предложенная лента содержит покрытие, противодействующее прилипанию клейких компонентов к ленте, так что ее можно использовать при изготовлении технических изделий из древесины.

УРОВЕНЬ ТЕХНИКИ

Композиты представляют собой универсальные конструкционные материалы, состоящие из двух или более образующих материалов, которые в сочетании друг с другом обеспечивают улучшение свойств отдельных компонентов, оставаясь разделенными на макроскопическом уровне. Благодаря своей универсальности композитные материалы используются в самых разных областях, начиная от здравоохранения и строительства гражданских сооружений и заканчивая космическими технологиями.

Древесная композитная плита обычно представляет собой панель, изготовленную из древесных материалов, главным образом, имеющих вид частиц (древесностружечная плита, ДСП), стружек (ориентировано-стружечная плита, ОСП) или древесностружечная плита из крупноповерхностной стружки (произвольная ориентация стружек)) и волокон (древесно-волокнистая плита средней плотности, МДФ), объединенных термореактивной клеевой смолой и скрепленных при повышенной температуре и повышенном давлении, как правило, в горячем прессе. Соответственно, данный способ иногда называют горячим прессованием.

Многочисленные виды древесных композитных изделий изготавливают с использованием способа, в котором узлы, состоящие из деревянных деталей, шпона, включений или тому подобного, покрывают клеевым связующим агентом, а затем подвергают сжатию и нагреву для формирования конечного продукта. Например, данную технологию используют при изготовлении древесностружечных плит из мелких древесных частиц, а также многослойной фанеры из древесных листов, облицованных шпоном. На отверждаемые клеевые смолы в изделии из древесины одновременно воздействуют давлением и оказывают энергетическое воздействие. Таким образом, клеевая смола отвердевает или застывает, в то время как изделие прессуют и/или выдерживают при заданных размерах и плотности. Микроволновое воздействие обеспечивает отвердевание смол, которые используют в качестве связующих элементов или клеев для композитных древесных материалов.

При транспортировке, формовании или на других этапах способов изготовления композитных изделий из древесины используют ленты. Например, для формирования, или сбора, композитного материала могут использоваться непроницаемые ленты, которые представляют собой бесконечные ленты, обеспечивающие перенос и накопление композитных составов в зависимости от заданной конечной плотности. Проницаемые ленты могут использоваться для деаэрации или предварительного сжатия заранее сформированного композита путем использования двух обращенных друг к другу бесконечных лент, между которыми материал подвергается сжатию, а также используя плиты и антифрикционные устройства, удерживающие указанные ленты в прижимном взаимодействии с материалом.

Как упомянуто выше, композитные изделия из древесины могут содержать смесь древесных волокон, стекловолокна и смолосодержащего либо клеевого связующего материала. Связующие смолы включают смолы на основе изоцианатов и смолы на основе формальдегидов. Смолы на основе изоцианатов могут обеспечивать экологические преимущества по сравнению со смолами на основе формальдегида. Однако как изоцианатные, так и формальдегидные смолы имеют тенденцию прилипать к рабочим поверхностям стальных матриц и лент, используемых при обработке композитного материала. Такая склонность к прилипанию может привести к накоплению смолы или композитного материала на поверхностях ленты, что вызывает нежелательные дефекты при отделке поверхности готового изделия и сокращает срок службы ленты.

Для уменьшения прилипания смолы (клея) и ее (его) накапливания на поверхностях ленты используются несколько подходов, включая применение разделительного агента внутри композитной смеси, нанесение указанного агента на поверхность слоя композитной смеси перед его прессованием и нанесение антисклеивающих агентов на поверхность ленты. Использование различных антисклеивающих агентов включает покрытие поверхности ленты жидким составом, который проникает в ленту с образованием устойчивого антисклеивающего покрытия. В конечном итоге, после выполнения большого количества последовательных циклов наложения или прессования на лентах образуется отложение, требующее регулярной очистки лент на месте эксплуатации или изъятия их из технологического процесса для очистки/повторного покрытия или замены. Очистка, снятие/повторное покрытие или замена лент приводит к простоям оборудования, дополнительным расходам и потерям.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание промышленной ленты, содержащей сшивную ленточную основу, имеющую покрытие по меньшей мере на верхней поверхности, а также способ изготовления указанной ленты. Указанное покрытие содержит полимер, противозагрязняющее вещество и проводящий антистатический компонент.

В одном варианте выполнения полимер представляет собой термопластичный полиуретан, противозагрязняющее вещество представляет собой силоксановый полимер, а антистатический компонент представляет собой сажу. В конкретном варианте выполнения покрытие содержит по меньшей мере 70% (по массе) термопластичного полиуретана, по меньшей мере 0,5% (по массе) силоксанового полимера и по меньшей мере 2% (по массе) сажи.

В другом варианте выполнения процентное массовое содержание сажи является достаточным для получения удельного сопротивления, равного 106 Ом/квадрат или менее на поверхности промышленной ленты. В другом варианте выполнения содержание силоксанового полимера составляет 1,25-2,5% (по массе). В еще одном варианте выполнения ленты основой термопластичного полиуретана является сложный эфир.

В некоторых вариантах выполнения сшивная ленточная основа содержит плоскую мононить и имеет толщину менее 2 мм. В конкретных вариантах выполнения сшивная ленточная основа представляет собой ленту из свитых спиралей, тканую ленту, нетканую ленту или пленку, имеющую встроенные нити машинного направления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи, прилагаемые для лучшего понимания изобретения, входят в настоящее описание и составляют его часть. Представленные чертежи иллюстрируют различные варианты выполнения изобретения и в сочетании с описанием поясняют принципы изобретения. На указанных чертежах:

фиг. 1 упрощенно иллюстрирует основной способ, который может использоваться для изготовления композитного изделия из древесины;

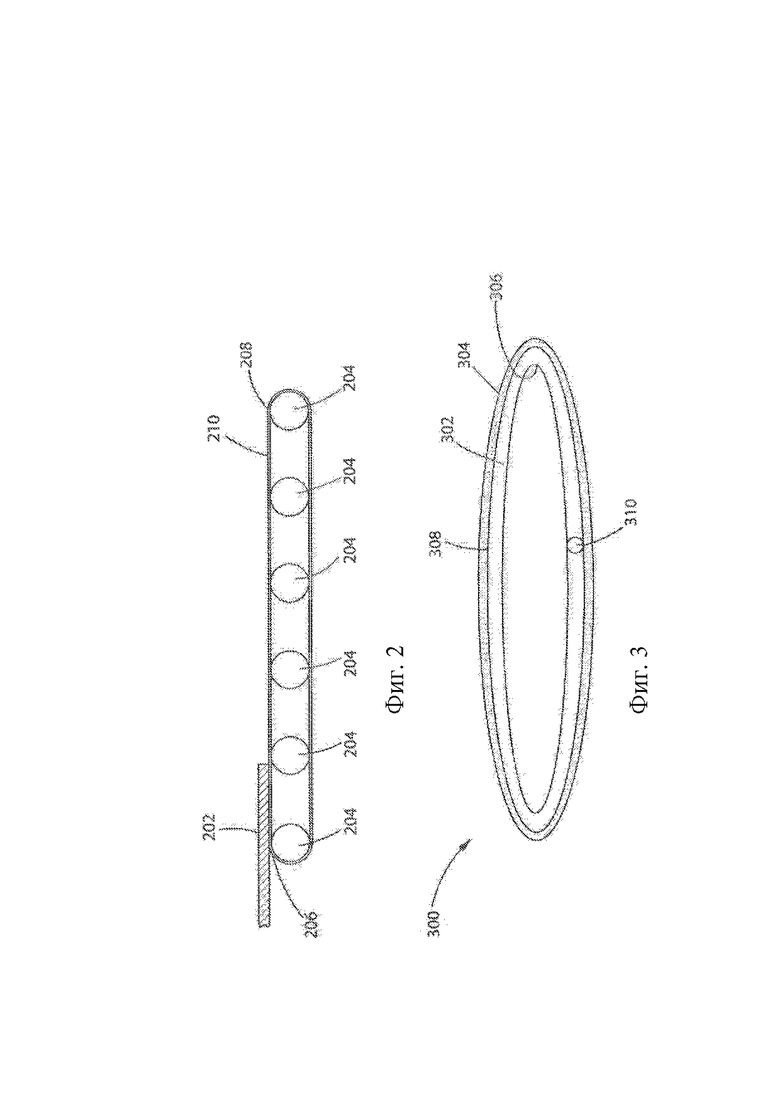

фиг. 2 иллюстрирует использование ленты в настоящем изобретении; и

фиг. 3 изображает поперечное сечение предложенной ленты.

ПОДРОБНОЕ ОПИСАНИЕ

Используемые в настоящем описании термины «содержащий» и «содержит» могут означать «включающий» и «включает» или могут иметь значение, обычно приписываемое термину «содержащий» или «содержит» в патентном праве США. Выражения «состоящий по существу из» или «состоит по существу из», если они используются в формуле изобретения, имеют значение, приписываемое им в патентном праве США. Другие аспекты изобретения рассмотрены в приведенном ниже описания или очевидны (в рамках объема изобретения) из данного описания.

В последующем описании термины «нитевые включения», «волокна» и «нити» используют взаимозаменяемым образом. Термины «нитевые включения», «волокна» и «нити», используемые в данном документе, могут относиться к моноволокнам, многоволоконным нитям, скрученным нитям, текстурированным нитям, покрытым нитям, двухкомпонентным нитям, а также нитям, изготовленным из растягивающихся разорванных волокон из любых материалов, известных специалистам в данной области техники. Выражение «жгуты волокон» подразумевает множество волокон и упоминается в настоящем документе взаимозаменяемым образом как жгуты, многонитевые жгуты, многоволоконные жгуты и плетеные жгуты. Волокна могут быть изготовлены из углерода, нейлона, вискозы, стекловолокна, хлопка, керамики, арамида, полиэстера, металла, прозрачного полиэтилена и/или других материалов, которые имеют заданные физические, термические, химические или другие свойства.

Относительные термины, такие как «вверх», «вниз», «верхний», «нижний», «левый», «правый» и т.п.предназначены исключительно для удобства описания и не представляют собой требования изобретения, если по существу не указано иное.

Для лучшего понимания изобретения, а также преимуществ и задач, обеспечиваемых и решаемых им, сделана ссылка на прилагаемый описательный материал, в котором неограниченные варианты выполнения изобретения проиллюстрированы на прилагаемых чертежах и в котором соответствующие компоненты обозначены одинаковыми номерами позиций.

На фиг. 1 в упрощенном виде проиллюстрирован способ 100 изготовления композитного изделия из древесины. Как правило, выбранный исходный древесный материал 110 измельчают на этапе 120 с подготовкой волокон однородного размера, и на этапе 130 добавляют соответствующее количество воска. На этой стадии заготовленный продукт может храниться (этап 140) до момента дальнейшей обработки. Затем, на этапе 150 смесь волокна и воска смешивают с соответствующей связующей смолой до образования однородной смеси. Перед хранением волокна в него также принято добавлять смолу.

Далее, на этапе 160 смесь может быть сформована с созданием рыхлой подложки 170, которую предварительно формуют с помощью срезающего ролика 162 и предварительно прессуют на этапе 164, получая продукт 172 заданной плотности. На этапе 166 может быть выполнена дальнейшая подрезка до нужного размера и формы, предварительно спрессованную подложку вводят в плиточный пресс и сжимают между двумя штампами в условиях повышенной температуры и давления, а затем, на этапе 168 разрезают до заданного размера и формы 174. Готовый продукт может быть использован для таких изделий, как ламинированные напольные покрытия, инженерные полы, многослойная фанера, строительная доска или ориентированно-стружечная плита (ОСП), мебель, столешницы, стеллажи и тому подобные.

Следует понимать, что при промышленной деревообработке, когда набор из плиты, стружки, волокна или частиц древесины связывают друг с другом при помощи клеев для формирования композитных материалов, ленты на валках 180 используют для направления и переноса исходной смеси из древесины и клея по мере ее продвижения к месту операции уплотнения и окончательного отвердевания. Поскольку древесный композит содержит адгезионную смолу, которая может быть липкой, во время изготовления древесного композита на поверхности может быть распылен или осажден разделительный агент и/или антисклеивающий агент, что помогает уменьшить прилипание и накопление смолы на лентах и штампах во время обработки.

Адгезионные смолы для связывания частиц друг с другом известны в данной области техники, и обычно данные смолы изготовлены на основе изоцианата или формальдегида, хотя возможны и другие типы смол. Например, существуют полиметилендифенилдиизоцианатные (ПМДИ), мочевиноформальдегидные (МФ), меламино-мочевино-формальдегидные (ММФ) или фенолформальдегидные (ФФ) смолы.

Как правило, для направления и переноса древесного композита в процессе технологической обработки изделия используют ленты из термопластичного полиуретана (ТПУ) или поливинилхлорида (ПВХ), армированные тканым текстилем. Хотя на сегодняшний день данные ленты являются общепринятыми, существуют проблемы при их использовании. Во-первых, на поверхности ленты может скапливаться клей. Как уже отмечалось выше, когда дело касается долговечности и прочности, используют клеевые составы на основе полиуретана (МФ, ПМДИ и др.). Указанные материалы легко прилипают к изделиям, выполненным на основе ТПУ и ПВХ. Накопление клея на поверхности ленты может привести к увеличению дефектов на поверхности готового изделия, что может потребовать пескоструйной обработки или шлифовки поверхности. Это может привести к увеличению потерь в выходе продукции и снижению скорости выполнения операций.

Во-вторых, обычно ленты после их замены или при установке должны быть подрезаны и склеены на машине. Замена или установка затруднена из-за сложности, размера необходимого оборудования и опасности для персонала.

На фиг. 2 проиллюстрирован этап 200 переноса древесного композита, выполняемый в ходе операций обработки композита до конечного продукта с использованием ленты согласно настоящему изобретению. Лента 210 может быть расположена вокруг валков 204, обеспечивающих ее поддержку и перемещение. В данном случае можно использовать любое количество валков, и представленное на чертеже количество валков не является ограничением. Древесный композит 202 подают на ленту 210 на входном конце 206 транспортера. Вращение валков 204 вызывает согласованное кругообращение ленты и, таким образом, транспортировку древесного композита 202 к выходному концу 208 транспортера.

На фиг. 3 показано поперечное сечение варианта выполнения ленты 300 согласно настоящему изобретению. Лента 300 содержит ленточную основу 302, имеющую наружную поверхность 304 и внутреннюю поверхность 306. По меньшей мере к наружной боковой поверхности 304 ленточной основы 302 приклеено покрытие 308. Именно покрытие 308 на наружной поверхности 304 ленты 300 будет контактировать, например, с древесным композитом. Особенностью предложенной ленты является то, что выполненная с покрытием наружная поверхность не должна повреждать поверхность транспортируемого древесного композита. При этом предполагается, что наружная поверхность ленточной основы может быть профилированной, если на древесном композите нужно сформировать рисунок при выполнении операций обработки до конечного продукта.

Тем не менее, описанные в данном документе сшивные ленты не ограничены использованием при производстве древесных композитов. Предложенные ленты могут найти применение в технологических процессах, включающих, помимо прочего, производство нетканых материалов, гофрокартона, прозрачных материалов, производство листов для изготовления крышек солнечных панелей, и ламинатов в целом. Действительно, предложенные ленты могут найти применение везде, где химические клеи наносят на подложки либо для использования в последующих процессах склеивания, либо для непосредственного склеивания в рамках процесса производства композитов. В большинстве указанных случаев клеи могут накапливаться на транспортирующих поверхностях, что может приводить к проблемам, связанным с качеством или обработкой продукции. Более того, проводящая способность предложенного покрытия ленты позволяет уменьшить искрение, вызываемое статическими разрядами, что, в свою очередь, может уменьшить количество случаев возгорания легковоспламеняющихся подложек или легковоспламеняющихся растворителей, используемых для распределения клея в продукте или в ходе выполнения операций.

Ленточная основа

Ленточная основа 302 может быть выполнена из тканой или нетканой матерчатой основы в виде бесконечных петель или может быть сшита для образования такого вида. Кроме того, ленточная основа 302 может представлять собой пленку, имеющую встроенные нити машинного направления, которую можно сшивать. Волокна матерчатой основы могут состоять из углерода, нейлона, вискозы, стекловолокна, керамики, арамида, полиэстера, металла и иметь формы, известные специалистам в данной области техники, при этом указанные волокна могут включать мононити, многонитевые и плетеные структуры. Волокна могут иметь любую форму, включая плоскую, круглую, текстурированную, овальную, сплюснутую или другие известные формы. Ленточная основа может иметь однослойную, многослойную или слоистую структуру.

В конкретном варианте выполнения ленточная основа 302 представляет собой ленту из свитых спиралей. Подложка из свитых спиралей может обеспечить прочную, неэластичную конструкцию для ленточной основы. В данном случае матерчатая основа содержит множество спирально намотанных нитей и соединенных витков. Материя сформирована из продольных (связующих) и поперечных (осевых) нитей. Ленточная основа может быть сшита при помощи стержня. Смежные продольные краевые участки соседних спиральных витков могут быть наложены друг на друга, и стержень 310 вставлен через перекрывающиеся петли, соединяя концы с образованием бесконечной ленты. Края петель могут иметь уменьшенную толщину, чтобы не приводить к увеличению толщины в зоне наложения. Сшиваемая при помощи стержня лента может сократить время, необходимое для замены ленты, по сравнению со временем, которое требуется для стандартного процесса выравнивания и склеивания краев. Для некоторых готовых продуктов можно использовать одну только сварку термопластичной лентой, или сварку в сочетании с другими методами, для повышения однородности поверхности ленты по толщине.

Один вариант выполнения ленточной основы из свитых спиралей включает использование плоских нитей на основе моноволокна, при толщине менее 2 мм до нанесения покрытия и включением наполнителей, располагаемых внутри выбранных витков для получения материи, имеющей заданное распределение проницаемости по ширине и по длине материи.

Покрытие ленточной основы

Покрытие 308 покрывает по меньшей мере часть наружной поверхности ленточной основы 302. Наружная часть ленты представляет собой часть, которая может соприкасаться с древесным композитом или другим композитным продуктом во время выполнения обработки. Покрытие состоит из материалов, которые могут выполнять три функции: 1) обеспечивают прочное покрытие, продлевая срок службы ленты, 2) являются противозагрязняющим веществом, способствуя уменьшению прилипания к ленте клея, имеющегося в композите, и 3) являются компонентом, снижающим накопление статических зарядов на ленте.

В некоторых вариантах выполнения покрытие 308 может быть нанесено по меньшей мере на часть наружной поверхности 304 ленты, а также по меньшей мере на часть внутренней поверхности 306 ленты. В других вариантах выполнения покрытие, нанесенное на внутреннюю поверхность 306, может усиливать трение между внутренней поверхностью ленты и поверхностью, не являющейся поверхностью ленты, например, поверхностью валков 204.

Покрытие может быть нанесено разными способами, которые известны специалистам в данной области техники и включают различные процессы глубокой печати и процессы с применением ножевого устройства для нанесения покрытий, в которых применяют отверждаемые/перекрестно-сшиваемые составы на жидкой основе, а также экструзию термопластиков или процессы типа ламинирования. Как правило, способы нанесения покрытия приводят к сильной механической связи с верхними нитями ленточной основы. С целью еще большего усиления сцепления покрытия с ленточной основой путем химического связывания, в состав либо материалов основы, либо покрытия могут быть добавлены вещества, стимулирующие адгезию.

В одном варианте выполнения покрытие для ленты содержит термопластичный полиуретан (ТПУ) или термоотверждаемый полиуретан. Вариант выполнения покрытия включает ТПУ на основе эфирного продукта, однако возможны и другие виды ТПУ. Так, покрытие может быть создано с помощью материалов, полученных в результате реакции изоцианатов с многоатомными спиртами. Свойства полиуретана могут быть изменены путем изменения вида или количества диизоцианата, короткоцепочечного диола и длинноцепочечного диола. В конкретном исполнении покрытие содержит по меньшей мере 70% (по массе) ТПУ.

Покрытие на ленточной основе также содержит противозагрязняющее вещество, способствующее устойчивости к загрязнениям, накапливающимся на ленте. Вариант выполнения покрытия содержит силоксановый полимер, используемый в качестве противозагрязняющего вещества. Полидиметилсилоксаны, наиболее распространенные силиконовые полимеры, состоят из полимерной цепочки чередующихся атомов кремния и кислорода (структура силоксана) с метильными группами, присоединенными к кремнию. Метильные группы могут быть заменены функциональными группами с целью влияния на совместимость и подвижность в матрице из термопластика. Число повторяющихся единиц может варьироваться от одной до нескольких тысяч, что в результате позволяет иметь силиконовые материалы в большом диапазоне молекулярных масс.

Высокомолекулярные силиконы (HMW), которые в данном описании заявлены как имеющие вязкость в диапазоне от 10 мм2/сек до 60 мм2/сек, были использованы в качестве добавок, вводимых внутрь термопластичных полимеров для обеспечения преимуществ при обработке и улучшения свойств поверхности, таких как снижение коэффициента трения, повышение стойкости к истиранию, снижение скорости износа, высвобождение пресс-форм, облегчение обработки, ускорение циклов формования и другие преимущества.

Преимущества, придаваемые пластмассе с помощью силикона, часто более продуктивны и эффективны при использовании HMW силиконов, а не низкомолекулярных силиконов, но с HMW силиконами сложнее работать. В конкретном варианте выполнения покрытие содержит по меньшей мере 0,5% (по массе) силоксанового HMW полимера. В другом конкретном варианте выполнения покрытие содержит от 1,25-2,5%) (по массе) HMW силоксанового полимера.

Как описано выше применительно к покрытию, ленточная основа может содержать силоксановый полимер на участках, на которых нет покрытия. В некоторых исполнениях ленточная основа может содержать силоксановый полимер на всем своем протяжении.

Покрытие, нанесенное на ленту, также содержит проводящий компонент, обеспечивающий проводимость для нейтрализации любого образования электростатических зарядов. Вариант выполнения покрытия включает использование сажи в качестве проводящего компонента. Сажа, используемая в данном случае, включает подтипы, в том числе ацетиленовую сажу, канальную газовую сажу, печную сажу, ламповую сажу и термическую сажу. В конкретном исполнении покрытие содержит по меньшей мере 18%) (по массе) проводящего компонента, а некоторые варианты выполнения содержат покрытия, имеющие по меньшей мере 25% (по массе) проводящего компонента. Кроме того, можно использовать составы, содержащие сажу более проводящих типов, углеродные нанотрубки и другие подобные составы в количествах, составляющих до 2% (по массе), которые достаточны для получения поверхностного сопротивления, равного 106 Ом/квадрат или менее, необходимого для нейтрализации статических зарядов.

В некоторых вариантах выполнения промышленная лента может быть сформирована таким образом, что она является практически непроницаемой как для воды, воздуха, так и для других текучих сред. Некоторые промышленные ленты могут быть непроницаемыми полностью или непроницаемыми на выбранных участках.

Другие варианты выполнения изобретения входят в объем приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩЕЕ КОМПОЗИТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2022 |

|

RU2790823C1 |

| СУХОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ДАЛЬНЕЙШЕЙ ПРОПИТКИ СМОЛОЙ | 2012 |

|

RU2628374C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ В Z-НАПРАВЛЕНИИ | 2015 |

|

RU2702556C2 |

| СФОРМИРОВАННЫЙ ЛАМИНИРОВАНИЕМ С РАСПЛАВЛЕНИЕМ ДЕКОРАТИВНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2017 |

|

RU2684366C1 |

| СТЕКЛОВОЛОКОННЫЕ ПРЯДИ И СОДЕРЖАЩИЕ ИХ АРМИРОВАННЫЕ ИЗДЕЛИЯ | 2012 |

|

RU2600369C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ПОКРЫТОГО ШПОНОМ, И ТАКОЙ ЭЛЕМЕНТ, ПОКРЫТЫЙ ШПОНОМ | 2015 |

|

RU2687440C2 |

| ПЛИТА ИЗ МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСИНЫ, СОДЕРЖАЩАЯ ДРЕВЕСНО-ПЛАСТИКОВЫЙ КОМПОЗИТ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2766677C2 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| ПЛИТА ИЗ ДРЕВЕСНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, В ВИДЕ ДРЕВЕСНО-ПЛАСТИКОВОГО КОМПОЗИТНОГО МАТЕРИАЛА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2667757C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ, ПРИГОДНЫЕ ДЛЯ НЕПОСРЕДСТВЕННОГО ДЕКОРИРОВАНИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2464176C2 |

Изобретение относится к промышленной ленте и способу ее изготовления, которая может быть использована для транспортировки или формования сложных композитов из древесины или других промышленных изделий. Промышленная лента содержит сшивную ленточную основу и покрытие, по меньшей мере, на верхней поверхности указанной ленточной основы, причем покрытие содержит полимер, противозагрязняющее вещество и проводящий антистатический компонент, при этом полимер представляет собой термопластичный полиуретан, а противозагрязняющее вещество представляет собой силоксановый полимер, причем покрытие содержит по меньшей мере 70% по массе термопластичного полиуретана и 1,25-2,5% по массе силоксанового полимера. Изобретение обеспечивает создание промышленной ленты, содержащей сшивную ленточную основу, имеющую покрытие, по меньшей мере, на верхней поверхности, противодействующее прилипанию клейких компонентов к ленте, так что ее можно использовать при изготовлении технических изделий из древесины. 2 н. и 16 з.п. ф-лы, 3 ил.

1. Промышленная лента, содержащая сшивную ленточную основу и покрытие, по меньшей мере, на верхней поверхности указанной ленточной основы, причем покрытие содержит полимер, противозагрязняющее вещество и проводящий антистатический компонент, при этом полимер представляет собой термопластичный полиуретан, а противозагрязняющее вещество представляет собой силоксановый полимер, причем покрытие содержит по меньшей мере 70% по массе термопластичного полиуретана и 1,25-2,5% по массе силоксанового полимера.

2. Промышленная лента по п. 1, в которой антистатический компонент представляет собой сажу.

3. Промышленная лента по п. 2, в которой покрытие содержит по меньшей мере 2% по массе сажи.

4. Промышленная лента по п. 1, в которой основой термопластичного полиуретана является сложный эфир.

5. Промышленная лента по п. 1, в которой сшивная ленточная основа содержит плоскую мононить и имеет толщину менее 2 мм.

6. Промышленная лента по п. 5, в которой сшивная ленточная основа представляет собой ленту из свитых спиралей.

7. Промышленная лента по п. 5, в которой сшивная ленточная основа представляет собой тканую ленту.

8. Промышленная лента по п. 5, в которой сшивная ленточная основа представляет собой нетканую ленту.

9. Промышленная лента по п. 5, в которой сшивная ленточная основа представляет собой пленку, имеющую встроенные нити машинного направления.

10. Способ формирования промышленной ленты, включающий изготовление сшивной ленточной основы и нанесение покрытия, по меньшей мере, на верхнюю поверхность ленточной основы, причем покрытие содержит полимер, противозагрязняющее вещество и проводящий антистатический компонент, при этом полимер представляет собой термопластичный полиуретан, а противозагрязняющее вещество представляет собой силоксановый полимер, причем покрытие содержит по меньшей мере 70% по массе термопластичного полиуретана и 1,25-2,5% по массе силоксанового полимера.

11. Способ по п. 10, в котором антистатический компонент представляет собой сажу.

12. Способ по п. 10, в котором покрытие содержит по меньшей мере 2% по массе сажи.

13. Способ по п. 10, в котором основой термопластичного полиуретана является сложный эфир.

14. Способ по п. 10, в котором сшивная ленточная основа содержит плоскую мононить и имеет толщину менее 2 мм.

15. Способ по п. 10, в котором сшивная ленточная основа представляет собой ленту из свитых спиралей.

16. Способ по п. 10, в котором сшивная ленточная основа представляет собой тканую ленту.

17. Способ по п. 10, в котором сшивная ленточная основа представляет собой нетканую ленту.

18. Способ по п. 10, в котором сшивная ленточная основа представляет собой пленку, имеющую встроенные нити машинного направления.

| JP 2002241602 A, 28.02.2002 | |||

| US 5985419 A, 16.11.1999 | |||

| US 5466409 A, 14.11.1995 | |||

| JP 2015232703 A, 24.12.2015. |

Авторы

Даты

2023-07-21—Публикация

2019-01-29—Подача