Область техники, к которой относится изобретение

Изобретение относится к газовой промышленности и может быть использовано для получения водорода и структурированного углерода путем пиролиза метана практически при отсутствии выбросов окислов углерода (СО, СО2) в окружающую среду.

Важной проблемой является использование метана для получения водорода и структурированного углерода при отсутствии выбросов окислов углерода с использованием рентабельных процессов. Водород получают на основе разных источников сырья, используя различные технологии. Почти 48% производимого в промышленности водорода получают конверсией метана и попутного нефтяного газа, 30% – риформингом жидких нефтепродуктов, 18% – газификацией угля, 4% –электролизом воды [1].

Недостатком указанных технологий полученияводорода из метана является наличие выбросов окислов углерода в окружающую среду [2]. Экологические проблемы стимулировали разработку эффективных методов низкоуглеродного получения водорода. Одним из перспективных методовявляется процесс термического (пиролитического) разложения метана и других углеводородов, преимущество которого состоит в образовании водорода без примесей оксидов углерода и азота, одностадийность процесса и возможность использования образующегося углерода в промышленности [3]. Это позволяет снизить стоимость получаемых продуктов. Снижение стоимости и упрощение производства возможно за счет применения энергоэффективных систем нагрева.

Уровень техники

Известен реактор пиролиза, в котором происходит индукционный нагрев. Цилиндрический реактор пиролиза расположен в электромагнитном поле высокой частоты. (№ 2544635 С1, MПK B09B 3/00, опубл. 20.03.2015).

Недостатками известного устройства являются большое потребление энергии и необходимость выполнения реактора из токопроводящего материала, что исключает применение керамических и кварцевых реакторов.

Известен реактор получения водорода из метана, в котором пиролиз происходит при использовании микроволнового излучения и катализатора. (JP № 2015044702, MПK C01В 3/26, опубл.12.03.2015).

Известен реактор получения водорода из водородосодержащего соединения, в котором пиролиз происходит при использовании электронагревателя и катализатора. (CN № 113213423, MПK C0lВ 3/26, опубл. 06.08.2021).

Известны устройства, потребляющие энергию, при использовании в производстве которой происходят выбросы газов, негативно влияющих на экологию и, к тому же, они обладают низкой энергоэффективностью. (JP № 2015044702 и CN № 113213423).

Наиболее близким аналогом является устройство для получения водорода, включающий реактор термического разложения углеводородов, размещенный в вертикально-цилиндрической газовой печи и защищенный от топочного пространства внутренней металлической стенкой печи. В нижней части размещены две горелки – растопочная горелка, работающая на метане, и рабочая горелка – для сжигания части производимого в реакторе водорода, что позволяет производить водород, при практическом отсутствии выбросов в окружающую среду окислов углерода. («Устройство для получения водорода путем термического разложения углеводородов в реакторе с газовым нагревом». RU 217185 U1, опубл. 22.03.2023, Бюл. №2).

Недостатком этого устройства являются: отсутствие механизма очистки реактора от углеродных отложений без остановки процесса пиролиза, отсутствие регенеративного подогрева воздуха, поступающего на горение и отсутствие глубокого охлаждения дымовых газов до температуры точки росы водяного пара, содержащегося в дымовых газах, с целью получения дистиллированной воды.

Раскрытие сущности изобретения

При пиролизе углеводородов используются устройства, в которых для нагрева применяются плазменные горелки, расположенные внутри реактора. Однако в связи с образованием отложений на электродах и стенках реактора данный процесс не является непрерывным, так как требуется периодическая очистка реактора. Использование плазмы при крупномасштабном производстве приводит к высокой себестоимости процесса и к низкой его энергоэффективности. К тому же, плазменные процессы подвода теплоты к пиролизному газу реализуются внутри реактора, что приводит к низкому качеству продукта. Все перечисленные недостатки устраняются при подводе тепла к пиролизному газу через стенки ректора.

Задача, решаемая изобретением, состоит в разработке устройства для экологически чистого разложения (пиролиза) метана и других углеродсодержащих газов (этилен, ацетилен, попутные газы и др.) практически без потребления энергии извне (используя для нагрева реактора часть получаемого водорода – расход на собственные нужды) для нагрева реактора пиролиза метана, а также в упрощении конструкции устройства для получения водорода и ее работы.

Технический результат – непрерывное получение водорода, графита, наноуглерода и дистиллированной воды путем пиролиза метана без использования внешних источников электроэнергии, снижение себестоимости и сложности процесса получения водорода и защита окружающей среды от выбросов окислов углерода.

Технический результат изобретения достигается тем, что в установке для получения водорода в реакторе с газовым нагревом, изготовленной из высоколегированной нержавеющей стали, включающей реактор термического разложения метана на газообразный водород и твердый углерод с впускной трубкой для подачи метана и выпускной трубкой для отбора газообразного водорода, расположенный внутри вертикально-цилиндрической газовой печи с наружной теплоизоляцией, в нижней части которой расположены две горелки с регулировочными кранами: растопочная горелка и горелка для сжигания части водорода, производимого в реакторе, которая соединена через отводную трубку с выпускной трубкой для отбора газообразного водорода, и компрессор, расположенный на отводной трубке отбора водорода, создающий рабочее давление в установке, особенность заключается в том, что реактор оснащён системой очистки от углеродных отложений внутренней поверхности реактора, включающей стальные стержни с прикрепленными к ним на некотором расстоянии друг от друга стальными кольцами, два стальных конуса, присоединённых к стальным стержням в их верхней части, магнит, расположенный между стальными конусами и катушку переменного тока, которая находится снаружи реактора и подключена к блоку электропитания, при этом внутри вертикально-цилиндрической газовой печи размещено несколько реакторов, каждый из которых отделён от топочного пространства газовой печи металлической трубой, также каждый реактор снабжён теплообменниками для глубокого охлаждения уходящих газов и охлаждения верхней и нижней части реактора и ёмкостью для сбора углерода с верхней и нижней задвижкой; длина стальных стержней позволяет системе очистки совершать возвратно-поступательные движения в процессе очистки внутренней поверхности реактора от углеродных отложений.

Устройство для пиролиза углеродсодержащих газов включает реакторы их термического разложения на водород и углерод, вертикально – цилиндрическую газовую печь, внутри которой расположены реакторы, размещенные в металлических трубах с целью защиты от топочного пространства печи. В нижней части газовой печи расположены две горелки – растопочная (работающая на метане) и рабочая, в которой для сжигания используется часть получаемого в процессе пиролиза водорода. Наружная стенка газовой печи защищена тепловой изоляцией. В устройстве пиролиза предусмотрены теплообменники для глубокого охлаждения уходящих газов и для охлаждения верхней и нижней части реакторов. Каждый реактор имеет ёмкость для сбора углерода с верхней и нижней задвижкой и снабжен системой очистки от углеродных отложений без остановки процесса пиролиза. Система очистки включает: стальные конусы, магнит, катушку, стальные стержни, стальные кольца. В каждом реакторе располагается 2 стальных конуса с диаметрами, на 2 см меньшими диаметра проходного сечения реактора. Конусы находятся в верхней части реакторов и притягиваются силовыми полями к магнитам. Форма конусов выбрана для облегчения скатывания образующегося в процессе пиролиза углерода. Конусы соединены со стержнями, а стержни с кольцами на сварке. Длина стержней меньше длины реактора, как минимум, на 20 см для осуществления свободного перемещения системы очистки. Очистка осуществляется в периодическом режиме 1 раз в час путем включения блока электропитания и возвратно-поступательного перемещения катушки, увлекающей за собой всю систему очистки.

Процесс непрерывной очистки от углеродных отложений состоит в следующем. Катушка переменного тока, подключенная к блоку электропитания, возвратно-поступательно перемещается в вертикальном направлении вдоль внешней поверхности реактора. Вследствие электромагнитного взаимодействия катушки, расположенной снаружи реактора и магнита с конусами (жестко соединенными магнитными силами), расположенными внутри реактора, они перемещаются в том же направлении, что и катушка, увлекая за собой присоединенные к ним стальные стержни со стальными кольцами. Стальные кольца, совершая возвратно-поступательные движения, очищают внутреннюю поверхность корпуса реактора от углеродных отложений, которые поступают в емкость их сбора при открытой верхней задвижке. Затем, закрывая верхнюю задвижку и открывая нижнюю задвижку, происходит удаление углерода из реактора без остановки процесса пиролиза, то есть процесс получения водорода выполняется в непрерывном режиме. Задвижки ёмкостей для сбора углерода открываются и закрываются вручную. Процесс пиролиза при этом не останавливается, так как при закрытой верхней задвижке нижнюю задвижку можно открывать не сообщая внутреннюю часть реактора с атмосферой.

Краткое описание чертежей

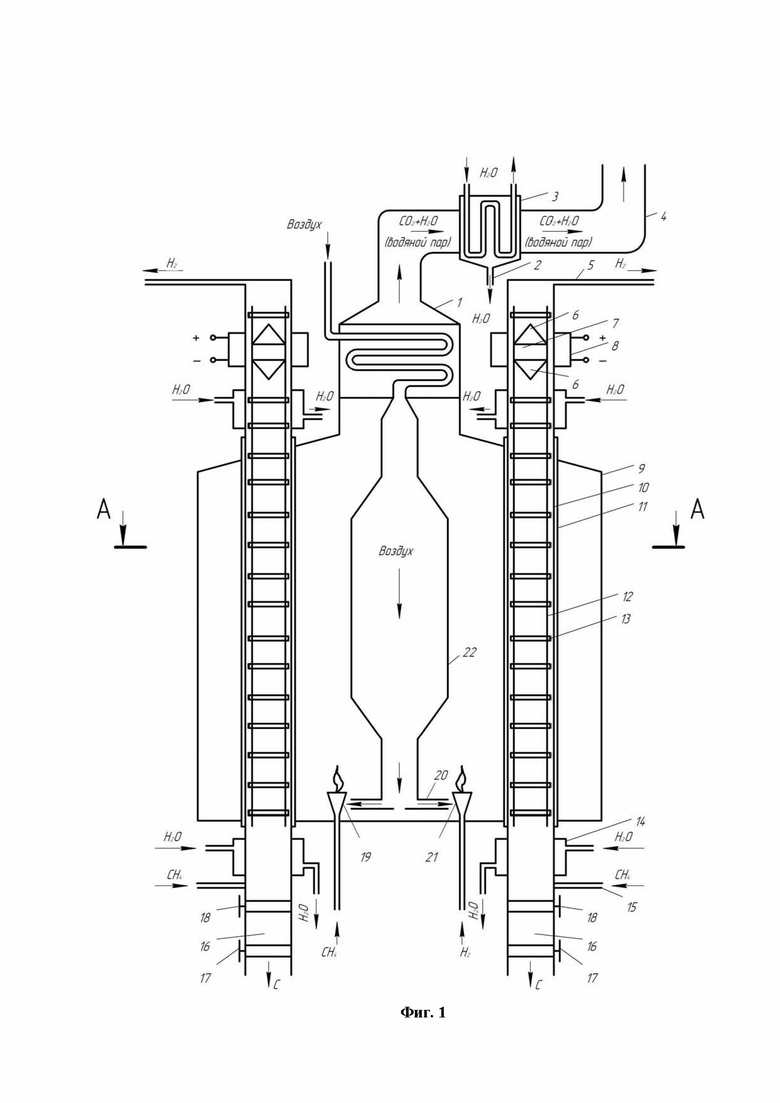

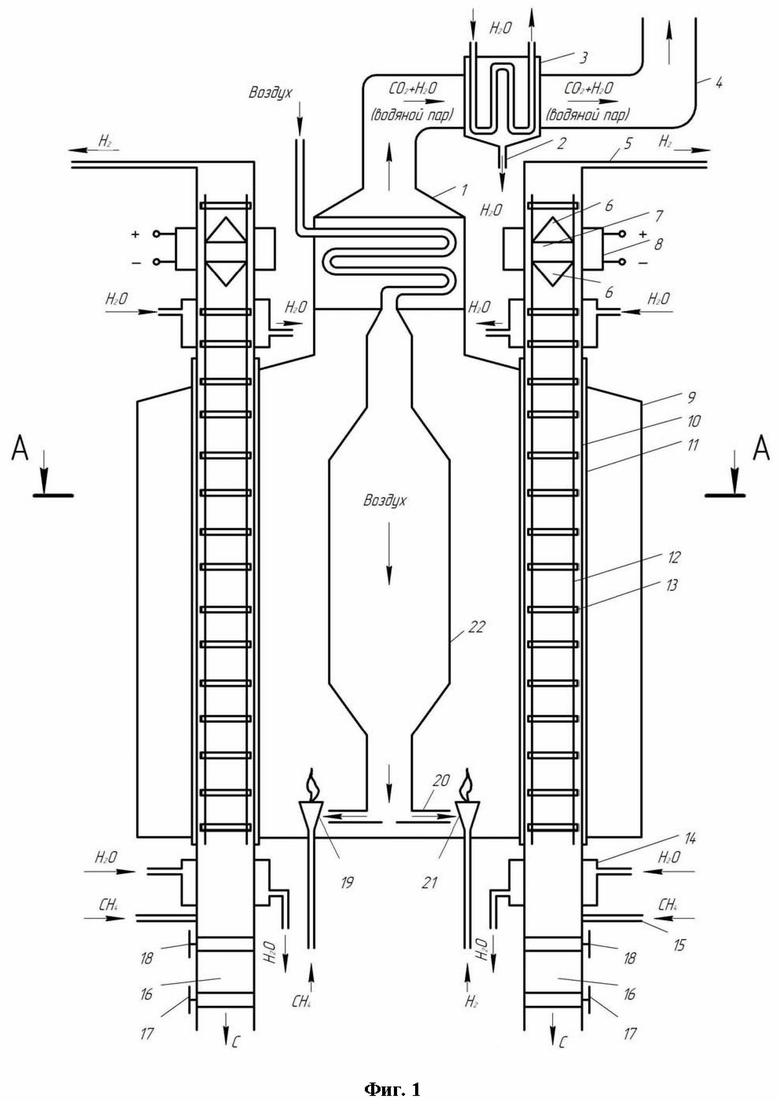

На фиг. 1 изображено устройство для получения водорода в разрезе (вид спереди), где приняты следующие обозначения: 1 – воздухоподогреватель; 2 – трубка слива конденсата; 3 – теплообменник для охлаждения дымовых газов; 4 – дымовая труба; 5 – трубка отбора водорода; 6 – стальной конус; 7 – магнит; 8 – катушка переменного тока; 9 – газовая печь; 10 – реактор пиролиза метана; 11 – стальная труба; 12 – стальной стержень; 13 – стальное кольцо; 14 – теплообменник для охлаждения реактора; 15 – трубка подачи метана; 16 – ёмкость для сбора углерода; 17 – нижняя задвижка и 18 – верхняя задвижка; 19 – растопочная горелка, работающая на метане; 20 – трубка подачи воздуха в газовую горелку; 21 – горелка, работающая на водороде; 22 – камера подогрева воздуха.

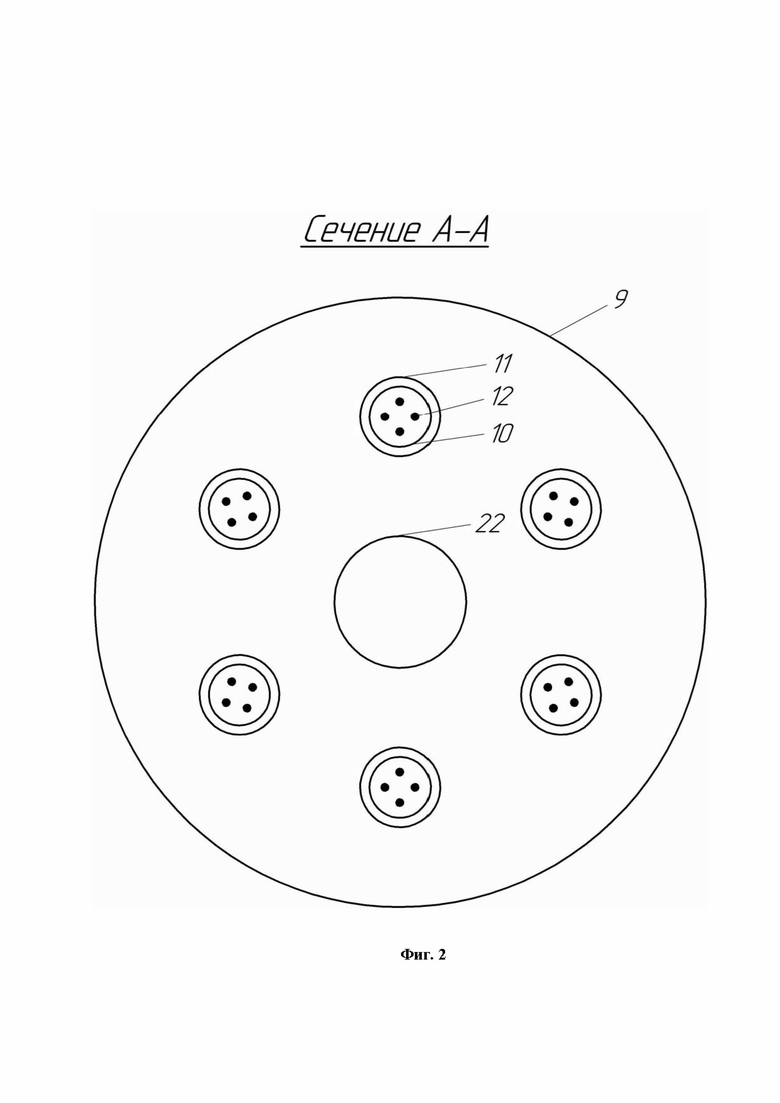

На фиг. 2 изображено устройство для получения водорода в разрезе, вид сверху (А-А), где показаны: 9 – газовая печь; 10 – реактор пиролиза метана; 11 – стальная труба; 12 – стальной стержень.

Осуществление изобретения

Устройство для получения водорода включает: шесть реакторов пиролиза метана 10, в которых выполняется нагрев метана до температуры 600 – 900 °C (в зависимости от эффективности используемых катализаторов) и его разложение (пиролиз) на водород и углерод; газовую печь 9, предназначенную для нагрева реакторов пиролиза метана 10 посредством факельного сжигания, части полученного в реакторе водорода (расход на собственный нужды); растопочную горелку, работающую на метане 19 и рабочую горелку, работающую на водороде 21; воздухоподогреватель 1 (регенератор), служащий для нагрева воздуха, подаваемого на горение, за счёт теплоты уходящих газов; теплообменник для охлаждения дымовых газов 3 для глубокого охлаждения уходящих газов (до температуры точки росы – температуры конденсации содержащихся в уходящих газах водяных паров) с целью получения чистой, практически дистиллированной воды, (охлаждающим агентом является холодная вода); дымовую трубу 4, предназначенную для выброса продуктов горения в окружающую среду; стальные стержни 12, закреплённые в стальных кольцах 13, предназначенные для очистки внутренней поверхности реактора от углеродных отложений без остановки процесса пиролиза; стальной конус 6, магнит 7, и катушка переменного тока 8, предназначенные для периодического перемещения стальных колец 13 и стальных стержней 12 в вертикальном направлении; трубку отбора водорода 5, часть которого через горелку, работающую на водороде 21, подается на горение в газовой печи 9; растопочную горелку, работающую на метане 19, предназначенную для горения в печи, с целью предварительного нагрева метана в реакторах пиролиза метана 10 до температуры пиролиза; трубки подачи метана 15 для подачи метана в реакторы пиролиза метана 10; ёмкости для сбора углерода 16 и удаления углеродных продуктов из реакторов с помощью нижней задвижки 17 и верхней задвижки 18; теплообменники для охлаждения реакторов 14 в их верхней и нижней части, охлаждающим агентом которых является холодная вода; трубка подачи воздуха, нагретого в воздухоподогревателе 1, к горелкам: растопочной горелке, работающей на метане 19 и рабочей горелке, работающей на водороде 21.

С целью защиты от топочного пространства печи реакторы пиролиза метана 10 размещены в стальных трубах 11 соосно на расстоянии менее 1 см. Стальные конусы 6, изготовленные из магнитной стали, образуют с магнитом 7 единую конструкцию, жестко присоединенную к стальным стержням 12 (например, в количестве 4 шт.). Перемещение этой единой конструкции в вертикальном направлении внутри реактора выполняется с помощью катушки 8, которая свободно перемещается вдоль внешней поверхности реактора. При подаче напряжения на катушку между ней, стальными конусами 6 и магнитом 7 возникают силы электромагнитного взаимодействия, в результате которых при перемещении расположенной снаружи реактора катушки в вертикальном направлении, вместе с ней перемещаются и расположенные внутри реактора конусы 6, магнит 7 и присоединенные к ним стальные стержни 12. К стержням 12 жестко присоединены стальные кольца (например, в количестве 15 шт.), которые при возвратно-поступательном перемещении в вертикальном направлении очищают внутреннюю поверхность трубы реактора пиролиза метана 10 от углеродных отложений, скапливающихся в емкости для сбора углерода 16 при открытой верхней задвижке 18 и закрытой нижней задвижки 17. При удалении углерода из реактора верхняя задвижка 18 закрывается, а нижняя задвижка 17 – открывается. Таким путем осуществляется удаление углерода без нарушения герметичности реактора. Стальная труба 11 находится во внутреннем пространстве печи 9 и служит для защиты трубы реактора пиролиза метана 10 от пламени горелок: растопочной горелки, работающей на метане 19 и рабочей горелки, работающей на водороде 21. Труба реактора пиролиза метана 10 находится внутри стальной трубы 11. Ввиду большого количества стальных колец 13 очищается вся внутренняя поверхность реактора пиролиза метана 10.

Работа устройства пиролиза углеводородных газов

При сжигании водорода в топке газовой печи 9 происходит её нагрев с последующей радиационной передачей теплоты находящимся в реакторах углеводородным газам (реактор окружен топочным пространством печи, см. фиг. 2). При достижении температуры углеводородов в реакторе 700 – 900°C происходит его пиролиз – превращение в водород и пиролизный графит. Часть получаемого водорода направляется в горелку, работающую на водороде 21 с целью обеспечения рабочей температуры в реакторах пиролиза углеводородов. Преимуществами такого метода получения водорода являются независимость от внешних источников энергии, а также практическое отсутствие вредных выбросов в окружающую среду.

Экспериментальное устройство пиролиза метана с одним реактором и с глубоким охлаждением уходящих газов изготовлено в Самарском государственном техническом университете. Результаты предварительных экспериментальных исследований показывают, что выход на рабочий режим происходит в течение 7 – 10 мин. При этом в качестве сжигаемого в горелке газа применялась продуцируемая в реакторе метано-водородная смесь в соотношении 50:50, а в качестве сырьевого газа – метан. В соответствии с расчетными данными для производства 1 м3 водорода на предлагаемой установке пиролиза углеводородов требуется подвести к углеводородному газу (метану) 1,9 кВт ч тепловой энергии. Удельная теплота сгорания 1 м3 водорода составляет 3,0 кВт

ч тепловой энергии. Удельная теплота сгорания 1 м3 водорода составляет 3,0 кВт ч. Следовательно, для осуществления процесса пиролиза углеводородов (метана) в стационарном режиме на предлагаемой установке требуется направлять на горелочное устройство 63% продуцируемого водорода. Таким образом, для производства 1 м3 водорода потребуется 1,59 м3 метана, при этом не будет потребляться энергия извне, и не будут производиться выбросы окислов углерода в атмосферу. При глубоком охлаждении (до 40 °C) уходящих газов (водяных паров – при сжигании водорода) получается 0,5 л чистой дистиллированной воды на 1 м3 сожженной смеси газов.

ч. Следовательно, для осуществления процесса пиролиза углеводородов (метана) в стационарном режиме на предлагаемой установке требуется направлять на горелочное устройство 63% продуцируемого водорода. Таким образом, для производства 1 м3 водорода потребуется 1,59 м3 метана, при этом не будет потребляться энергия извне, и не будут производиться выбросы окислов углерода в атмосферу. При глубоком охлаждении (до 40 °C) уходящих газов (водяных паров – при сжигании водорода) получается 0,5 л чистой дистиллированной воды на 1 м3 сожженной смеси газов.

Заявленное изобретение обеспечивает эффективное непрерывное получение водорода и структурированного углерода, снижение негативного воздействия на окружающую среду и уменьшение потребления энергии.

В предложенном устройстве получения водорода используется часть водорода, генерируемого в процессе пиролиза, что позволяет производить водород из углеводородов практически при отсутствии выбросов окислов углерода в атмосферу и без потребления электроэнергии извне.

Кроме того, в процессе пиролиза получается структурированный пиролизный графит, а также наноматериалы (до 30% от общей массы углерода) – нанотрубки, нановискеры – в случае использования катализаторов. Например, при использовании катализатора 80Ni/10Cu/10Al2O3в процессе пиролиза метана при температуре 750 °С получается структурированный углеродный материал, состоящий на 70% из графита и на 30% из нановолокон. При глубоком охлаждении уходящих газов (при сжигании водорода это водяной пар) до температуры точки росы получается чистая, практически дистиллированная вода. Теплота, отводимая от уходящих газов (в виде горячей воды), может быть использована для отопления помещений.

Литература:

1. Макарян И.А., Седов И.В., Никитин А.В., Арутюнов В.С. Современные подходы к получению водорода из углеводородного сырья // Научный журнал российского газового общества. №1(24). 2020. С. 50-68.

2. Шафиев Д.Р., Трапезников А.Н., Хохонов А.А., Агарков Д.А., Бредихин С.И., Чичиров А.А., Субчева Е.Н. Методы получения водорода в промышленном масштабе. Сравнительный анализ // Успехи в химии и химической технологии. Т. XXXIV. 2020. №12. С. 53-57.

3. Попов М.В., Баев В.В., Ольбрых А.П. Получения водорода и нановолокнистого углерода методом каталитического разложения метана при повышенных давлениях // Водород. Технологии. Будущее. Томск. 2021. С. 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного получения водорода и графита путем пиролиза метана | 2024 |

|

RU2840120C1 |

| Установка для получения водорода путем термического разложения метана в реакторе с газовым нагревом | 2022 |

|

RU2800547C1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| Способ получения водорода из углеводородного сырья и реактор для его осуществления | 2023 |

|

RU2799191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2296827C1 |

| СПОСОБ РАЗЛОЖЕНИЯ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087413C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА В ТОПЛИВНЫЕ КОМПОНЕНТЫ ПУТЕМ ГАЗИФИКАЦИИ (ПИРОЛИЗА) | 2014 |

|

RU2569667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2007 |

|

RU2353718C1 |

| Установка для переработки углеводородной биомассы с получением водородсодержащих газов с высоким энергетическим потенциалом | 2020 |

|

RU2737155C1 |

Изобретение относится к установке для получения водорода в реакторе с газовым нагревом, изготовленной из высоколегированной нержавеющей стали, включающей реактор термического разложения метана на газообразный водород и твердый углерод с впускной трубкой для подачи метана и выпускной трубкой для отбора газообразного водорода, расположенный внутри вертикально-цилиндрической газовой печи с наружной теплоизоляцией, в нижней части которой расположены две горелки с регулировочными кранами: растопочная горелка и горелка для сжигания части водорода, производимого в реакторе, которая соединена через отводную трубку с выпускной трубкой для отбора газообразного водорода, и компрессор, расположенный на отводной трубке отбора водорода, создающий рабочее давление в установке. Установка характеризуется тем, что реактор оснащён системой очистки от углеродных отложений внутренней поверхности реактора, включающей стальные стержни с прикрепленными к ним на некотором расстоянии друг от друга стальными кольцами, два стальных конуса, присоединённых к стальным стержням в их верхней части, магнит, расположенный между стальными конусами и катушку переменного тока, которая находится снаружи реактора и подключена к блоку электропитания, при этом внутри вертикально-цилиндрической газовой печи размещено несколько реакторов, каждый из которых отделён от топочного пространства газовой печи металлической трубой, также каждый реактор снабжён теплообменниками для глубокого охлаждения уходящих газов и охлаждения верхней и нижней части реактора и ёмкостью для сбора углерода с верхней и нижней задвижкой; длина стальных стержней позволяет системе очистки совершать возвратно-поступательные движения в процессе очистки внутренней поверхности реактора от углеродных отложений. Заявленное изобретение обеспечивает эффективное получение водорода и структурированного углерода, снижение негативного воздействия на окружающую среду и уменьшение потребления энергии. 2 ил.

Установка для получения водорода в реакторе с газовым нагревом, изготовленная из высоколегированной нержавеющей стали, включающая реактор термического разложения метана на газообразный водород и твердый углерод с впускной трубкой для подачи метана и выпускной трубкой для отбора газообразного водорода, расположенный внутри вертикально-цилиндрической газовой печи с наружной теплоизоляцией, в нижней части которой расположены две горелки с регулировочными кранами: растопочная горелка и горелка для сжигания части водорода, производимого в реакторе, которая соединена через отводную трубку с выпускной трубкой для отбора газообразного водорода, и компрессор, расположенный на отводной трубке отбора водорода, создающий рабочее давление в установке, отличающаяся тем, что реактор оснащён системой очистки от углеродных отложений внутренней поверхности реактора, включающей стальные стержни с прикрепленными к ним на некотором расстоянии друг от друга стальными кольцами, два стальных конуса, присоединённых к стальным стержням в их верхней части, магнит, расположенный между стальными конусами и катушку переменного тока, которая находится снаружи реактора и подключена к блоку электропитания, при этом внутри вертикально-цилиндрической газовой печи размещено несколько реакторов, каждый из которых отделён от топочного пространства газовой печи металлической трубой, также каждый реактор снабжён теплообменниками для глубокого охлаждения уходящих газов и охлаждения верхней и нижней части реактора и ёмкостью для сбора углерода с верхней и нижней задвижкой; длина стальных стержней позволяет системе очистки совершать возвратно-поступательные движения в процессе очистки внутренней поверхности реактора от углеродных отложений.

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА, САЖИ И АЛМАЗОВ | 1998 |

|

RU2139236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПРЯМЫМ ПИРОЛИЗОМ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2825730C1 |

| 0 |

|

SU217185A1 | |

| CN 112142060 A, 29.12.2020 | |||

| СТАТИЧЕСКОЕ РЕЛЕ | 1972 |

|

SU435591A1 |

Авторы

Даты

2025-02-24—Публикация

2024-07-17—Подача