Изобретение относится к области контрольно-измерительной техники, касающейся исследования, измерения и прогнозирования при помощи методов термического анализа степени превращения порошков твердых материалов в течение времени их хранения.

Под степенью превращения α в химии понимается доля исходного материала, вступившего в реакцию. Таким образом, степень превращения α=1,0 или (100%), когда в процессе реакции исходный материал прореагирует полностью. В случае многостадийной реакции вида А→В→С α=1.0, если материал А полностью превратится в материал С.

В представленном способе при рассмотрении многостадийной реакции учитывается только первая стадия.

Значение степени превращения определяется как отношение изменения массы/количества материала к исходной/исходному массе/количеству материала. Также может быть использовано отношение изменения величины удельного теплового эффекта к удельному тепловому эффекту полного превращения материала (ΔQ/Q).

Превращение исходного материала в процессе реакции, как правило, связано с деградацией его свойств. Прогнозирование степени превращения порошков твердых материалов определяется, как правило, по результатам ускоренных испытаний ввиду необходимости сокращения времени, необходимого для получения соответствующих результатов. В этом случае прогноз базируется на предположении качественной аналогии в изменении какого-либо контролируемого параметра (массы образца, электропроводности, химического состава и т.д.), реализующегося в процессе ускоренного испытания, с одной стороны, и в реальных условиях хранения, с другой стороны.

Для сокращения времени, необходимого для прогнозирования, увеличивают скорость процессов физико-химических превращений посредством выдерживания материала при более высоких температурах, чем в штатных условиях хранения. Сама возможность прогнозирования степени превращения и, как следствие, деградации их свойств с течением времени хранения базируется на применении уравнения Аррениуса [Д.А. Франк-Каменецкий. Диффузия и теплопередача в химической кинетике. - М.: Наука, 1987]. Согласно этому уравнению, зависимость константы скорости «k» химической реакции термодеструкции полимерных молекул, определяющей скорость изменения выбранного параметра от температуры, может быть записана в виде:

где Е - энергия активации;

R - универсальная газовая постоянная;

Т - температура в абсолютной температурной шкале;

А - предэкспоненциальный множитель.

Обратная величина константы скорости реакции «α» имеет физический смысл средней продолжительности жизни отдельной молекулы. Отсюда следует, что время хранения материалов τ будет обратно пропорционально скорости реакции термодеструкции:

где τо - постоянная, зависящая от природы материала.

Принимая при некоторой температуре искусственного ускоренного испытания Ту физико-химические процессы изменения контролируемого параметра материала аналогичными процессам, протекающим в условиях хранения при температуре Тх, из (2) можно вывести выражение, позволяющее рассчитывать сроки хранения:

где τх и τу - время хранения и ускоренного испытания, соответственно.

Соотношение (3) лежит в основе назначения температурных режимов испытаний и определения энергии активации.

Изложенный выше принципиальный подход к оценке энергии активации процессов деградации свойств материалов и определения гарантийного срока хранения реализован в методике ГОСТ 9.707-81, выбранной в качестве прототипа. Сущность метода заключается в проведении ускоренных испытаний материалов при воздействии повышенной, по сравнению с реализуемой в течение хранения, температуры, установления характера кинетической зависимости изменения показателя (какой-либо выбранной характеристики материала) при испытании, построения кривой прогноза и определении значения показателя после заданной продолжительности хранения или продолжительности хранения до достижения заданного значения показателя. В данной методике энергия активации Е определяется путем серии многодневных испытаний, назначаемых при различных температурах Ту. Несмотря на то, что методика имеет характер ускоренной процедуры, ее реализация затягивается, как правило, на многие недели и даже месяцы. На практике возможны случаи, когда получить величину F, так и не удается вследствие слишком значительного времени, требуемого для проведения испытаний, что является ее существенным недостатком.

Известен способ, изложенный в [В. Roduit, Ch. Borgeal, В. Berger, P. Folly, B. Alonso and J. N. Aebischer, The prediction of thermal stability of self-reactive chemicals. From milligrams to tons, Journal of Thermal Analysis and Cabrimetry, Vol. 80, 2005, p.p. 91-102].

Сущность способа заключается в нагревании пробы материала с заданной скоростью в воздухе или среде заданного состава, непрерывной регистрации на термоаналитической кривой процессов, протекающих в материале, и определении стойкости материалов к воздействию температуры по одному или нескольким из следующих показателей, характеризующих эти процессы: условным температурам начала Ти и окончания Ток процессов, изменению массы пробы Δm, степени превращения α, энергии активации Е, характеризующей зависимость скорости изменения массы пробы от температуры.

Величина Е определяется согласно следующей последовательности действий. Термический анализ в постановке дифференциального термического анализа (ДТА) (см., например, [У. Уэндландт. Термические метода анализа. - М.: Мир, 1978]) проводят с различными пробами материала при нескольких (не менее 3-х), постоянных для данной конкретной пробы, скоростях нагревания. Нагрев осуществляют по линейному закону:

где Т0 - начальная температура;

t - текущее время опыта;

β - скорость нагрева.

Нагрев проводят до температур, при достижении которых происходит полное окончание процессов (порошок перестает окисляться или разлагаться), при этом для каждой скорости нагрева βi получают зависимости теплового потока от температуры, после чего полученный сигнал интегрируется и производится расчет энергии активации при помощи методов безмодельной кинетики (метод Флинн-Волл-Озава, метод Фридмана или метод ASTM 698), которые используют различные виды записей уравнения Аррениуса:

где α - степень превращения;

ƒ(α) - модель реакции,

после чего полученный показатель энергии активации, в отличие от предлагаемого нами способа, используется для определения критических температуры и времени воспламенения.

Задача изобретения заключается в определении степени превращения порошков твердых материалов в течение времени их хранения.

Технический результат, достигаемый при использовании настоящего изобретения, заключается:

- в значительном сокращении времени на получение результатов;

- в значительном сокращении количеств используемых твердых материалов, требуемых при проведении исследований.

Для решения указанной задачи и достижения технического результата заявляется способ прогнозирования степени превращения порошков твердых материалов в течение времени их хранения. Способ заключается в том, что анализируемые пробы помещают в камеру для нагрева и последующей выдержки при температуре, превышающей температуру хранения. Проводят термоаналитические измерения, затем данные термоаналитических измерений сводят к зависимости для расчета энергии активации. Опыты проводят с различными пробами материала для нескольких (не менее 3-х) скоростей нагрева, выдерживаемых постоянными в течение каждого индивидуального опыта, а энергию активации рассчитывают с использованием методов безмодельной кинетики. Полученное значение энергии активации используют для расчета степени превращения порошков твердых материалов в течение времени их хранения.

Сокращение времени на получение результата достигается тем, что опыты проводятся не в изотермических условиях, при которых требуется значительное время, как это делается в прототипе, а в условиях нагрева с постоянной скоростью, так что один индивидуальный опыт ограничивается временем не более одной рабочей смены.

Сокращение количества используемого материала достигается тем, что в предлагаемом способе пробы помещаются в малогабаритные тигли.

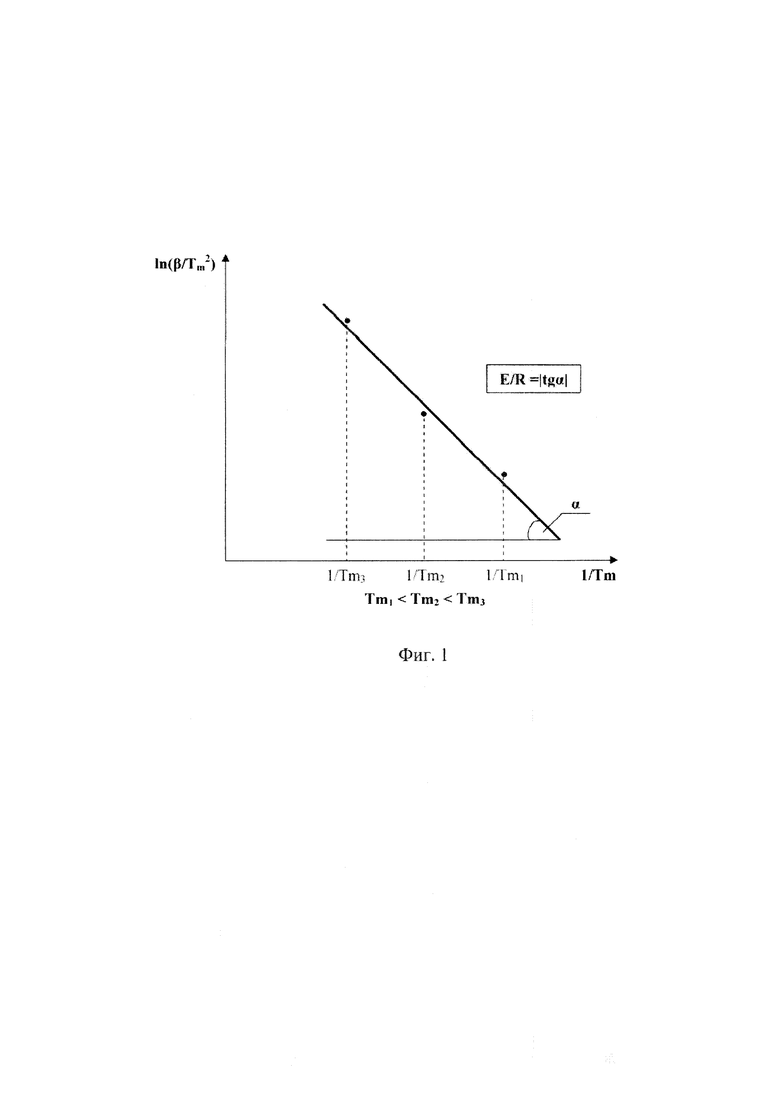

На фиг. 1 представлена принципиальная схема - график для определения величины Е, где Tmi - температура экстремума.

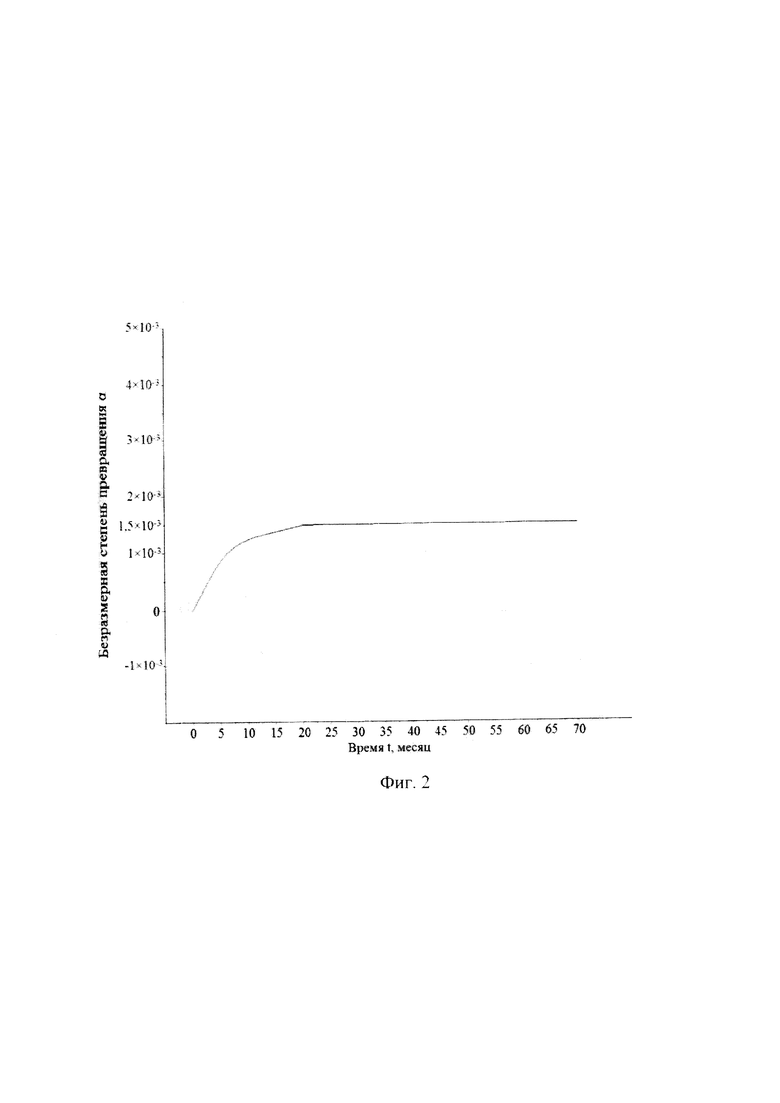

На фиг. 2 представлена расчетная зависимость по предложенному способу степени превращения порошка борной кислоты H3BO3 от времени.

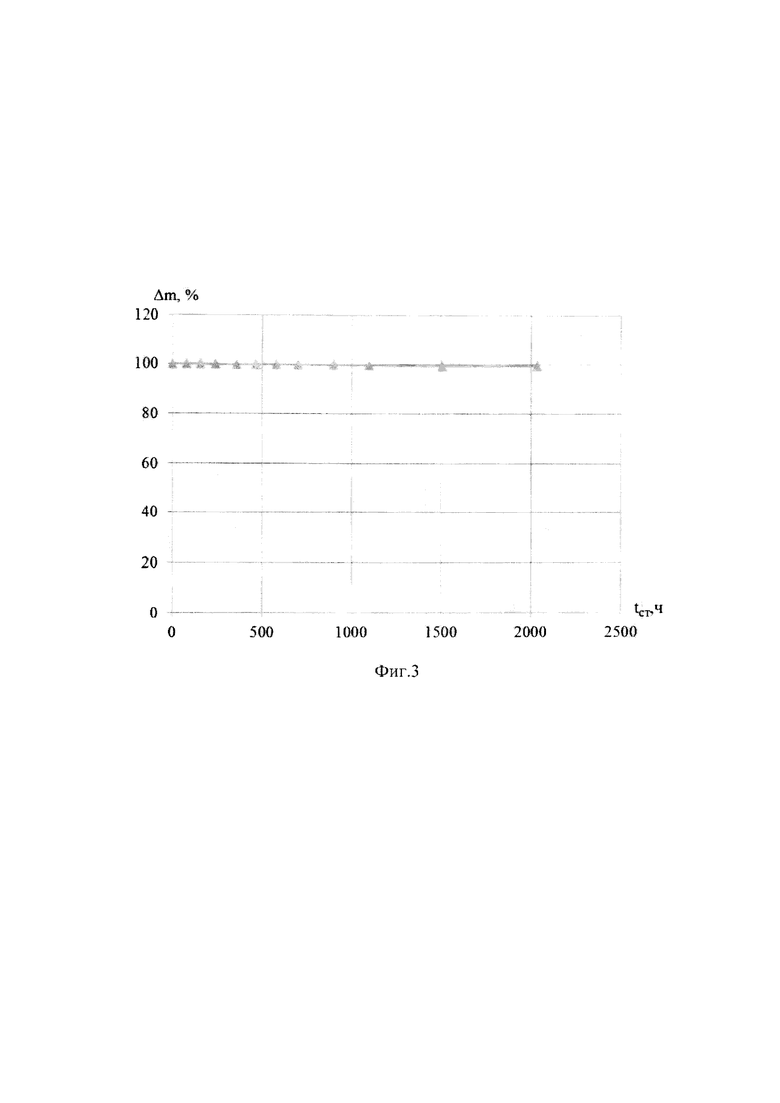

На фиг. 3 представлена экспериментальная зависимость степени превращения порошка бора при проведении опытов по прототипу.

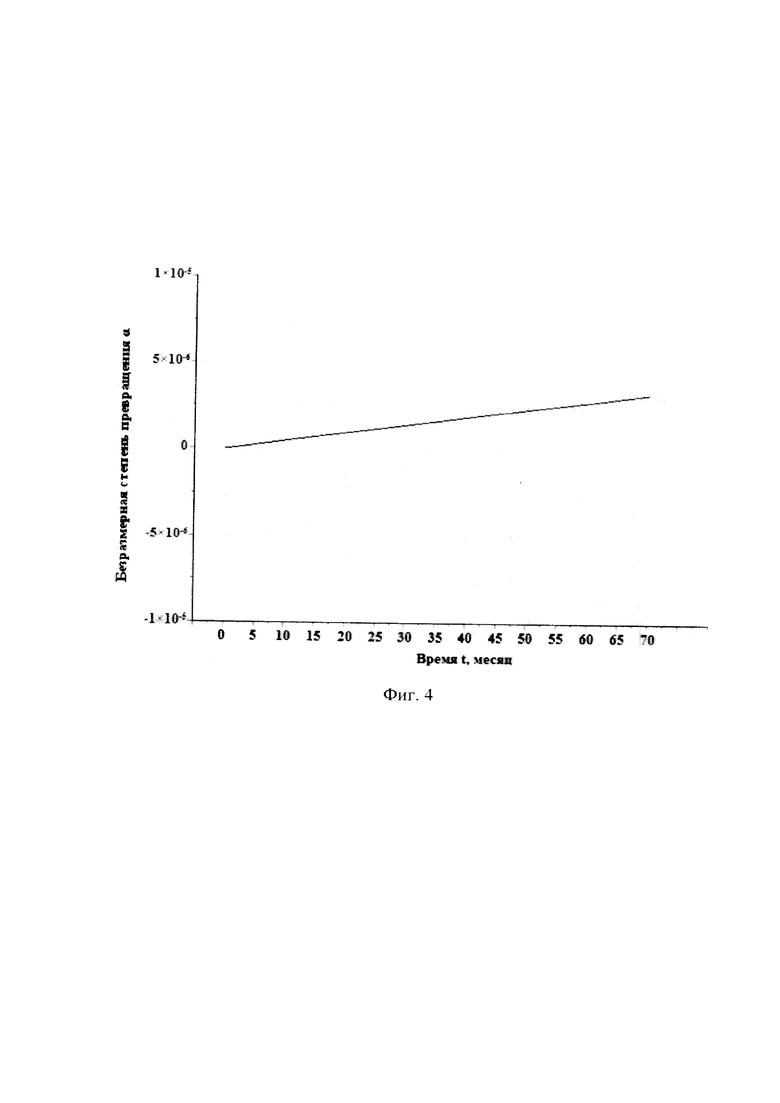

На фиг. 4 представлена расчетная зависимость по предложенному способу степени превращения порошка бора от времени.

Заявленный способ осуществляется следующим образом. Исследование материалов методом ДТА проводили на термоанализаторе. Перед опытами выбиралось несколько различных скорости β, с которыми будет производиться нагревание образцов материала.

Пробу исследуемого материала помещали в тигель, который устанавливали в измерительной ячейке термоанализатора. Затем проводили нагревание ячейки с непрерывной продувкой воздухом. Нагрев осуществлялся от температуры окружающей среды, равной ~ 25°C с заданной скоростью нагрева β, в процессе нагрева производились непрерывные регистрации изменения с течением времени сигнала дифференциального термического анализа (ДТА-термограмма, кривая теплового потока). Зарегистрированные экспериментальные кривые автоматически выводились на монитор с одновременной записью на жесткий диск управляющего компьютера.

Полученные результаты обрабатываются согласно принципиальной схеме, представленной на фиг. 1, и определяется энергия активации Е. Затем полученное значение энергии активации используется для расчета и построения зависимости степени превращения от времени при заданных условиях, представленной на фиг. 2 и фиг. 4.

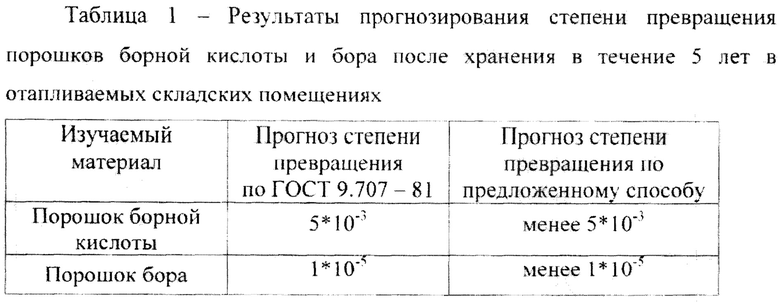

Были проведены опыты с порошком борной кислоты. По схеме, приведенной на фиг. 1, согласно заявленному способу была рассчитана энергия активации, после чего полученное значение было использовано для расчета зависимости степени превращения от времени при заданных условиях. Результаты расчетов по предложенному способу, вместе с результатами, полученными при ускоренном испытании по прототипу (ГОСТ 9.707 - 81), представлены на фиг. 2, фиг. 4 и в таблице 1.

Как видно из таблицы 1, степень превращения борной кислоты в течение 5-летнего срока хранения в отапливаемых складских помещениях не превышает значения 5*10-3. Это указывает на то, что свойства борной кислоты практически не изменяются.

Также были проведены опыты для порошка бора. По схеме, приведенной на фиг. 1, согласно заявленному способу была рассчитана энергия активации, после чего полученное значение было использовано для расчета зависимости степени превращения от времени при заданных условиях. Результаты расчета вместе с результатами, полученными по ГОСТ 9.707 - 81, также представлены в таблице 1.

Как видно из таблицы 1, результаты прогноза, полученные после испытаний по прототипу ГОСТ 9.707 - 81, говорят о том, что в заданных условиях степень превращения не превышает 1*10-5. Рассчитанная по предложенному способу степень превращения порошка бора не превышает значения 5*10-6, что удовлетворительно согласуются с результатами прогнозирования, полученными по прототипу.

Были проведены также опыты с порошком тантала и выполнено прогнозирование степени его превращения (окисления) в течение времени хранения (5 лет).

Из таблицы 1 следует, что результаты, полученные предложенным способом, вполне удовлетворительно согласуются с данными, полученными при испытаниях по ГОСТ 9.707 - 81. Это доказывает применимость на практике данного способа, который позволяет значительно сократить время, необходимое для проведения исследований, от нескольких месяцев до недели, а также сократить количество затрачиваемого материала с сотен грамм до миллиграммов. Таким образом, технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОАНАЛИТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ АКТИВАЦИИ ТЕРМОДЕСТРУКЦИИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2016 |

|

RU2627552C1 |

| СПОСОБ УСКОРЕННОГО ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ФИЛЬТРУЮЩИХ ПРОТИВОГАЗОВ | 2020 |

|

RU2746580C1 |

| СПОСОБ АНАЛИЗА ВЕЩЕСТВА ТЕРМОАНАЛИТИЧЕСКИМ МЕТОДОМ | 2016 |

|

RU2617730C1 |

| ЛЕКАРСТВЕННЫЕ ПРЕПАРАТЫ НА НОСИТЕЛЕ | 1992 |

|

RU2097027C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГЕТИЧЕСКОЙ ЦЕННОСТИ ЗЕРНА БЕЛОГО ЛЮПИНА | 2013 |

|

RU2526204C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА БОЛОТНЫХ ЖЕЛЕЗНЫХ РУД | 2000 |

|

RU2188409C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА ГОДНОСТИ РЫБНЫХ КОНСЕРВОВ | 2002 |

|

RU2265838C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ СВЯЗИ ВЛАГИ С ВЕЩЕСТВОМ | 2005 |

|

RU2292018C1 |

| СПОСОБ ГИДРИРОВАНИЯ МАТЕРИАЛА НАКОПИТЕЛЯ ВОДОРОДА - МАГНИЯ ИЛИ ТИТАНА | 2007 |

|

RU2333150C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2619801C1 |

Изобретение относится к области аналитической химии. Раскрыт способ прогнозирования степени превращения порошков твердых материалов в течение времени их хранения, заключающийся в том, что анализируемые пробы помещают в камеру для нагрева и последующей выдержки при температуре, превышающей температуру хранения, далее проводят термоаналитические измерения, затем данные термоаналитических измерений сводят к зависимости для расчета энергии активации. При этом анализируемые пробы нагревают в камере с постоянной скоростью нагрева, энергию активации рассчитывают с использованием методов безмодельной кинетики, а полученное значение энергии активации используют для расчета степени превращения порошков твердых материалов в течение времени их хранения. Изобретение обеспечивает значительное сокращение времени на получение результатов, а также значительное сокращение количеств используемых порошков твердых материалов при исследованиях. 4 ил., 1 табл., 2 пр.

Способ прогнозирования степени превращения порошков твердых материалов в течение времени их хранения, заключающийся в том, что анализируемые пробы помещают в камеру для нагрева и последующей выдержки при температуре, превышающей температуру хранения, далее проводят термоаналитические измерения, затем данные термоаналитических измерений сводят к зависимости для расчета энергии активации, отличающийся тем, что анализируемые пробы нагревают в камере с постоянной скоростью нагрева, энергию активации рассчитывают с использованием методов безмодельной кинетики, а полученное значение энергии активации используют для расчета степени превращения порошков твердых материалов в течение времени их хранения.

| RODUIT D.B | |||

| et al | |||

| Advanced Kinetics-based simulation method for determination of the thermal aging, thermal runaway TMRad and SADT using DSC // Journal of Thermal Analysis and Calorimetry, 2008, V.93 (1), pp.163-173 | |||

| GOKON N | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2023-07-25—Публикация

2022-11-08—Подача